Качество такого сложного изделия, каким является судно, зависит от качества составляющих его отдельных элементов:

- Исходных материалов;

- Деталей;

- Узлов;

- Секций;

- Блоков.

Отказ того или иного элемента при эксплуатации возможен из-за наличия в нём различных дефектов. Под дефектом понимают каждое несоответствие требованиям, установленным нормативной документацией, проявляющееся в отклонении любого из показателей качества за установленные предельные значения. Все дефекты делят на малозначительные (не влияющие на использование изделия по назначению, но снижающие его долговечность), значительные (существенно влияющие на использование изделия по назначению и снижающие его долговечность) и критические (при наличии которых изделие не может быть использовано по назначению).

Дефекты бывают явные (в нормативной документации для их обнаружения предусмотрены методы и средства контроля) и скрытые (их выявление не предусмотрено нормативной документацией). В зависимости от технической возможности и экономической целесообразности в условиях конкретного производства выделяют исправимые и неисправимые дефекты.

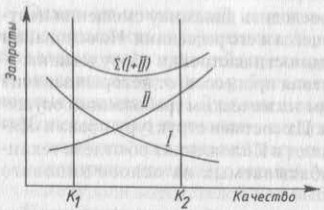

I – изменение эксплуатационных расходов при повышении качества продукции;

II – изменение затрат на производство и контроль продукции повышенного качества

В зависимости от этапа возникновения дефекты могут быть конструктивными, производственными и эксплуатационными. Конструктивные дефекты являются следствием несовершенства конструкции судна или его отдельных элементов и ошибок при проектировании. Производственные дефекты возникают в ходе технологического процесса постройки или при использовании некачественных, несоответствующих нормативной документации материалов и заготовок. Причиной эксплуатационных дефектов являются износ, коррозия, различные усталостные явления.

При постройке корпусов судов наиболее часто встречающимися дефектами являются геометрические погрешности формы и размеров конструкций и дефекты в сварных соединениях. Нормы допускаемых дефектов в корпусных конструкциях регламентируют Правила Регистра судоходства РФ или соответствующая отраслевая нормативная документация.

В зарубежном судостроении при более жестких требованиях к точности выполнения узлов и секций требования качества к изготовлению и монтажу корпусных конструкций в среднем близки к отечественным.

Дефекты в сварных соединениях в основном имеют технологическое происхождение и возникают вследствие:

- Изменений качества материала при сварке и появления собственно дефектов сварки, к которым относят трещины в металле шва и основном материале;

- Газовые поры и металлические включения;

- Непровары;

- Несплавления;

- Подрезы;

- Свищи и раковины;

- Отклонения в геометрии сварного соединения и сварного шва.

Требовании о допустимости того или иного дефекта обусловлены Правилами Регистра, в соответствии с которыми все сварные соединения корпусных конструкций по степени ответственности делят на четыре класса:

- Межблочные и межсекционные;

- Сварные соединения, которые участвуют в обеспечении общей и местной прочности и размеры которых выбирают по расчету и нормам прочности;

- Сварные соединения, в которых расчетные напряжения ниже допускаемых и которые не участвуют в обеспечении общей прочности, их размеры устанавливают из конструктивных соображений;

- Сварные соединения, к которым не предъявляют требований обеспечения общей и местной прочности.

По сложности выполнения сварных соединений и их доступности для осмотра выделяют две группы:

- Монтажные соединения, выполняемые в затрудненных условиях, доступ к осмотру которых ограничен;

- Сварные соединения, выполненные в нормальных условиях.

В зависимости от установленного класса и группы для каждого сварного соединения назначают одну из четырех категорий, в соответствии с которыми устанавливают вид и объем контроля и требования к качеству. Категорию соединения устанавливает проектант судна.

Оценку результатов контроля выполняют по установленной в судостроительной отрасли системе, когда учитывают влияние различных видов дефектов на работоспособность конструкций при эксплуатации, взаимодействие отдельных видов дефектов друг с другом, форму и размеры дефектов. Требования к нормированию различных дефектов определяют на основе проведения больших серий испытаний штатных конструкций, образцов с дефектами или их имитаторами.

По результатам обработки серии таких испытаний и на основании опыта эксплуатации конструкций, анализа причин их разрушения устанавливают отраслевые требования.

Качество сварных соединений судовых корпусных конструкций оценивают по трехбалльной системе:

- 3 балла — хорошее качество;

- 1 балл — неудовлетворительное.

Допустимыми считают:

- Наружные и внутренние трещины;

- Непровары;

- Прожоги;

- Наличие пор и включений размерами до 0,1 толщины свариваемых деталей, но не более 2 мм.

Значения норм брака базируются на предварительном выявлении и изучении влияния различных дефектов на эксплуатационную надежность судовых конструкций, а также на установлении возможности использования неразрушающих методов контроля для обнаружения дефектов.

При наличии однозначной связи между параметрами неразрушающего контроля и размерами дефектов в технологической документации задают размер недопустимого дефекта и рекомендуют методы и параметры контроля. Если же связь между размерами дефектов и параметрами контроля однозначно не установлена, то браковочные нормы задают только параметрами неразрушающего метода.

Одним из показателей качества сварных соединений является их непроницаемость и герметичность, которые оценивают на стадии изготовления узлов и секций (предварительные испытания), а также после окончания сварочных работ по корпусу на построечном месте (основные испытания).

Для оценки работоспособности конструкций наиболее широко применяют следующие основные методы контроля:

- Контроль всех изделий нагружением;

- Контроль отдельных деталей (образцов) с их разрушением;

- Контроль всех деталей или выборочно без разрушения.

При контроле первым методом испытательные нагрузки обычно превышают рабочие в определенное число раз (коэффициент запаса), а после испытаний выполняют контроль неразрушающими методами. Таким образом испытывают баллоны высокого давления, ответственные и высоконапряженные в процессе эксплуатации изделия.

Разрушающие испытания позволяют оценить показатели прочности, надежности и другие характеристики поступающих на судостроительное предприятие материалов и заготовок. Испытания проводят выборочно с последующим статистическим анализом полученных результатов.

Контроль изделий без разрушения включает:

- Внешний осмотр и оценку качества поверхности;

- Проверку формы и размеров;

- Различные виды дефектоскопии и определение свойств материала конструкции физическими методами.

Последние два способа носят общее название — неразрушающий контроль, который проводят до эксплуатации судна или другого изделия, что позволяет отбраковывать изделия, имеющие скрытые (внутренние) дефекты.

Качество изготавливаемой продукции в значительной степени определяется точностью и стабильностью технологических процессов. Под точностью технологического процесса понимают обеспечение рассеяния величин показателя качества внутри поля допуска при определенном группировании выборки в этом поле. Стабильность технологического процесса обусловливает сохранение в течение заданного времени и в указанных границах параметров и показателей качества.

Оценкой точности и стабильности технологической операции является коэффициент рассеяния:

Кр = ω/δ

Где:

- ω — рассеяние параметра качества;

- δ — поле допуска оцениваемого параметра качества.

Если Кр < 1, то конкретный технологический процесс имеет некоторый запас по точности и, следовательно, при достаточной его стабильности брака не будет. При Кр > 1 не вся продукция является качественной, а нарушение стабильности только увеличит выпуск брака.

Анализ точности и стабильности технологических процессов осуществляют на основе больших выборок (порядка 50 изделий) и построения гистограмм или полигонов распределения. Возможно использование малых выборок (3-10 изделий), отбор которых осуществляют через определенные промежутки времени. По диаграмме зависимости средних значений от времени контроля с одновременным указанием их положения на поле допуска можно проследить динамику смещения центра настройки технологического процесса и его рассеяния. На основании диаграммы делают вывод о необходимости настройки оборудования.

Технический контроль соответствия процессов, от которых зависит качество продукции, установленным техническим требованиям осуществляют службы контроля качества. Их состав и структуру, права и обязанности на предприятиях определяют в Положениях об отделе технического контроля (ОТК), разрабатываемых на основе типового положения об ОТК.

Основные задачи ОТК – предупреждение брака, защита потребителя продукции от брака и оперативное управление качеством продукции.

ОТК осуществляет:

- Контроль;

- Анализ причин появления брака;

- Разрабатывает мероприятия по их ликвидации и контролю выполнения;

- Оценивает уровень качества выпускаемой продукции.

ОТК использует различные формы технического контроля качества.

Летучий (профилактический) контроль служит для предотвращения массового брака и заключается в оперативном слежении за соблюдением технологии и периодической проверке изделий в процессе их изготовления. Ему подлежат изделия, изготавливаемые непосредственно после переналадки оборудования и оснастки.

Промежуточный (операционный) контроль заключается в выполнении установленных контрольных операций на отдельных стадиях изготовления конструкции, определяемых технологическими службами при разработке технологического процесса с учетом обеспечения установленных технических требований, предъявляемых к изготавливаемой конструкции. Контроль осуществляют с помощью специальных приборов и измерительной оснастки. В судостроении, характеризующемся мелкосерийностью производства и сложностью продукции, названная форма контроля применяется наиболее часто.

Окончательный (приемочный) контроль заключается в приемке готового изделия или конструкции.

В судостроении окончательной приемке подлежат:

- Отдельные узлы;

- Секции;

- Системы;

- Судовые устройства;

- Механизмы;

- Различное оборудование;

- Корпус и судно в целом.

ОТК выполняет контроль практически на всех производственных стадиях, в том числе и в процессе сдаточных испытаний судна.

Контроль поступающих на завод материалов предусматривает проверку соответствия основных и вспомогательных материалов ГОСТам или техническим условиям и наличия сертификатов.

Контроль оборудования включает:

- Проверку комплектующих покупных механизмов;

- Приборов;

- Аппаратуры внешним осмотром на целостность изделия и упаковки;

- Комплектность поставки и наличия соответствующей документации.

Все заготовки и детали подвергают техническому контролю по операциям, указанным в маршрутно-технологической карте. Тщательной проверке по установленным параметрам подвергают, в частности, изготовление секций и блоков корпуса.

На каждую изготовленную секцию выдают паспорт с указанием комплектности, сертификата на металл, весовых характеристик, номера заказа и технологического комплекта, перечня допущенных отклонений от чертежа с указанием разрешающих их документов.

Специфическим для судостроения является весовой контроль, в соответствии с которым все детали, отправляемые на построечное местоТипы построечных мест и их оборудование, должны иметь сопроводительные весовые талоны. В составе ОТК имеется весовое бюро, которое ежемесячно составляет по судну сводку, характеризующую «недовес» или «перевес» и положение центра тяжести судна.

Проверке подвергают также все виды технологического оборудования, оснастки, специального инструмента и контрольно-измерительной аппаратуры.

Стоимость и трудоемкость контроля определяют затратами на содержание аппарата и исправление забракованной продукции. Экономическим результатом контроля качества является его влияние на повышение качества продукции, уменьшение потерь от брака, снижение себестоимости. Следует иметь в виду, что снижение брака за счет более качественного изготовления изделий или более тщательного контроля ведет к росту затрат, т. е. рост брака и расходы на его предотвращение связаны обратной зависимостью.

Связь затрат в производство и расходов в сфере эксплуатации с качеством выпускаемой продукции прослеживают графически, как показано на рис.1. Из графика следует, что рост качества продукции при существующем уровне технической вооруженности производства эффективен с учетом суммарных затрат на производство и при эксплуатации только до определенных пределов. Дальнейший рост качества связан с внедрением новых производственных технологий и оборудования, средств и методов контроля.

Рекомендуется к прочтению:

Регулировочно-сдаточные работы

Монтаж паропроизводительных установок и теплообменных аппаратов