Судовые устройства мембранного типа представляют собой эффективные системы очистки воды, используемые на судах различного типа и назначения. Они основаны на принципе использования полупроницаемых мембран, способных задерживать загрязнения и частицы различного размера, позволяя проходить только чистой воде. Эти устройства предназначены для удаления солей, микроорганизмов, тяжелых металлов и других загрязнений из морской или пресной воды, делая ее пригодной для различных технологических и бытовых нужд на судне.

Одним из основных преимуществ судовых устройств мембранного типа является высокая эффективность очистки воды при сравнительно невысоком энергопотреблении. Это особенно важно на судах, где энергия имеет ограниченный источник и должна быть рационально использована. Благодаря компактным размерам и относительной простоте в установке, такие устройства могут быть успешно интегрированы в различные системы судна, обеспечивая постоянное снабжение чистой водой в плавании.

Мембранные фильтрующие установки

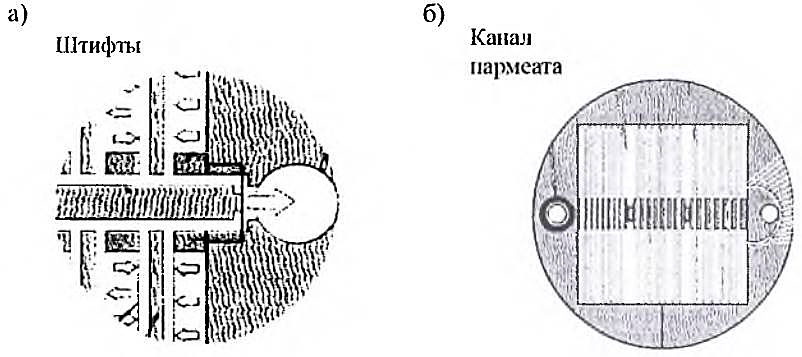

Фильтрационные модули мембранного типа характеризуются низким энергопотреблением и одновременно высокой и постоянной скоростью фильтрации. Плоские мембраны – модули, разработанные специально для процесса ультрафильтрации водных сред и удаления из них различных бактерий и частиц с высоким «Fouling-потенциалом» (рис. 1).

а – в сечении; б – сбоку

Системы служат для очистки и получения чистой питьевой воды из открытых и закрытых водоисточников. Совершенно новым в технологии является многоцелевое использование данной техники для различных процессов водоподготовки чистой питьевой воды в судовых системах. В частности, применено новое конструкционное использование подушечных модулей (мембран) с полностью открытым направляющим каналом движения исходили воды (без использования приспособлений или держателей).

Микрофильтрация и ультрафильтрация работают по принципу пористого фильтра. Вещества, большие по размеру, чем поры фильтра, не проходят через структуру мембраны и селективно задерживаются на ее поверхности. Поры ультрафильтрационных мембран настолько малы, что позволяют задерживать на своей поверхности многие бактерии и вирусы.

Вертикальное расположение фильтрационных модулей в системах тупиковой ультрафильтрации дает возможность проводить регулярную очистку мембранных элементов с помощью воздушно-водной очистки без использования химических средств.

Использование различной пористости мембран открывает перспективы проведения процессов микрофильтрации (МФ), ультрафильтрации (УФ) или нанофильтрации (НФ), гарантируя оптимальную работу модульных систем в различных областях ее применения.

Применение полипропилена в качестве фильтра обеспечивает долгие годы надежной эксплуатации системы. Отсутствие бака исключает возможность загрязнения обработанной воды. В установке применяется минимальное количество фитингов для подключения системы, что уменьшает вероятность протечек (минимальное значение 1,9 л/мин, максимальное значение 3,78 л/мин). Например, средняя производительность установки (рис. 2) по очищенной воде – 2,84 л/мин или 4 090 л/сут, средняя селективность 95 % NaCl.

В установке может применяться осевая и продольная фильтрация в зависимости от направления потока по отношению к поверхности фильтрующего элемента.

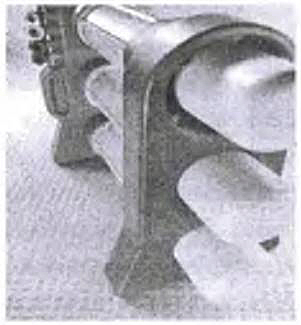

Осевая (тупиковая) фильтрация (рис. 3) применяется при низких концентрациях взвесей и веществ в фильтруемой воде. В модулях выбирают малое расстояние между мембранами, что обеспечивает высокую плотность фильтрационного пакета. Этот технологический прием используется в основном для очистки питьевой воды от микроорганизмов, в том числе от бактерий, вирусов и ряда органических продуктов.

Через определенные интервалы времени (обычно 2 ч – фильтрование, 10 мин – очистка) образовавшиеся на мембранах отложения смываются сильным потоком исходной воды вместе с микропузырьками воздуха. Двухфазная смесь вода – воздух, обладающая большой силой, эффективно снимает поляризационные отложения на мембранах и выносит их из фильтрационных модулей в виде концентрата. Кроме очистки этим способом, при необходимости можно проводить также дополнительно обратную промывку мембран с помощью обратного тока.

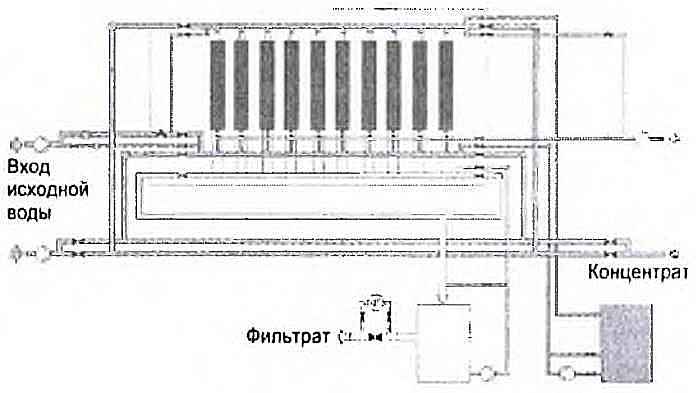

Продольная (тангенциальная) фильтрация (рис. 4).

Если концентрации взвесей и веществ в исходной воде высокие, то используют увеличенное расстояние между мембранами в модуле и фильтрационный процесс проводят в режиме тангенциальной фильтрации. Такой фильтрацией можно назвать следующие процессы:

- обработку Сточные системы морских судовсточных вод;

- процесс биологической обработки на станциях аэрации;

- обработку сточных вод пищевых производств;

- очистку от следов нефтепродуктов;

- удаление бактерий и фосфатов из сточных вод;

- предварительную фильтрацию перед обратным осмосом;

- барьер для удаления микрофлоры при подготовке питьевой воды;

- очистку вод после биологической обработки для последующего сброса воды в чистые водоемы, предназначенные для купания;

- подготовку воды из открытых водоемов для питьевых целей;

- обработку химических сточных вод;

- обработку «серых» сточных вод и коммунальных стоков на больших судах;

- обработку различных эмульсий (водо-маслянные смеси);

- обработку воды на нефтеперегонных заводах;

- в биотехнологии – для отделения биомассы после ферментационных молочных продуктов и др.

Судовые установки обратного осмоса

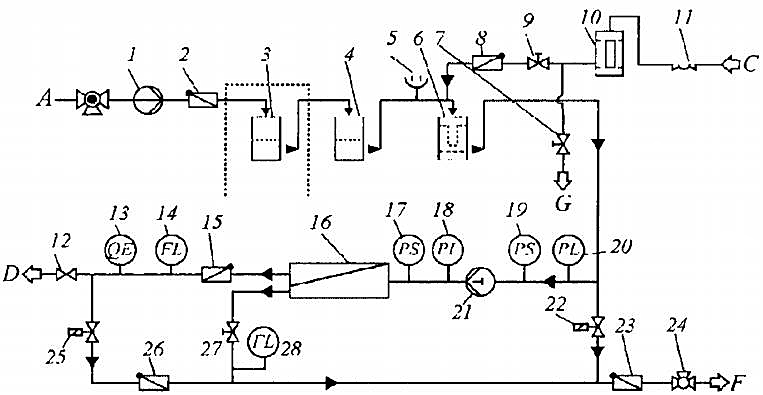

Детальное представление об устройстве опреснительной установки обратного осмоса типа HL-ROS DS 3…6 версии А дано на рис. 5.

А – вход морской воды; С – вход пресной воды из системы гидрофора; D – выход опресненной воды; F – слив рассола за борт; G – выход пресной воды для наполнения емкости для химобработки.

1 – насос забортной воды; 2, 8, 15, 23, 26 – фильтр; 3 – матерчатый фильтр, 200 мк; 4 – матерчатый фильтр, 25 мк; 5 – манометр (давление перед мембраной); 6 – патронный фильтр; 7 – дозировочный шаровой клапан для промывки пресной водой; 9 – соленоидный клапан, промывка; 10 – фильтр с активированным углем и клапан наполнения емкости для химобработки; 11 – шаровой клапан, промывка пресной водой; 12, 25 – соленоидный клапан отвода дистиллята и рассола; 13 – датчик электропроводимости опресненной воды; 14, 28 – соответственно расходомер дистиллята; 16 – мембранная камера; 17 – реле давления перед мембраной; 18, 20 – манометр (давление на входе и выходе насоса высокого давления); 19 – сигнал низкого давления на насосе высокого давления; 21 – насос высокого давления; 22 – соленоидный клапан; 24 – клапан отвода рассола; 27 – клапан регулировки давления

Версия А снабжена встроенным насосом забортной воды и фильтром 200 мк. Например, опреснительные установки «Aquamar®Electric» работают по принципу обратного осмоса. Являясь противоположностью естественного процесса осмоса, обратный осмос удаляет соль и органические частицы из соленой воды с помощью применения полупроницаемой синтетической мембраны. Бустерный насос подает соленую воду через песочный фильтр 100 мк. Затем предварительно обработанная вода проходит вторую фильтрацию, установленную от 50 до 5 мк.

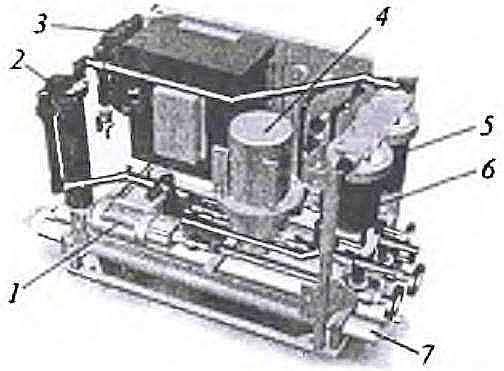

Основным элементом системы является Форсунки судовых топливных насосов высокого давлениянасос высокого давления, который поддерживает высокое давление соленой воды до определенной величины в соответствии с выбранным типом установленных мембран (рис. 6).

1 – насос забортной воды; 2 – патронный фильтр; 3 – фильтр с активированным углём; 4 – насос высокого давления; 5 – матерчатый фильтр, 25 мК; 6 – матерчатый фильтр, 200 мК; 7 – патронный фильтр

Обрабатываемая соленая вода подводится под давлением к полупроницаемой мембране, которая позволяет пройти воде с очень маленьким содержанием соли. Величина смывания – около 80 % от подачи питающей воды.

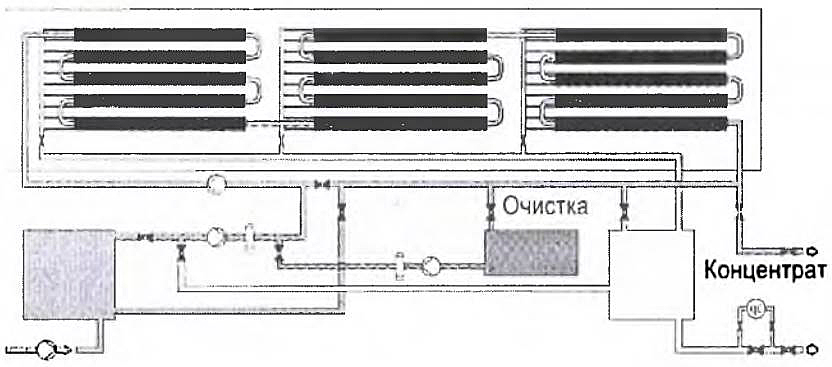

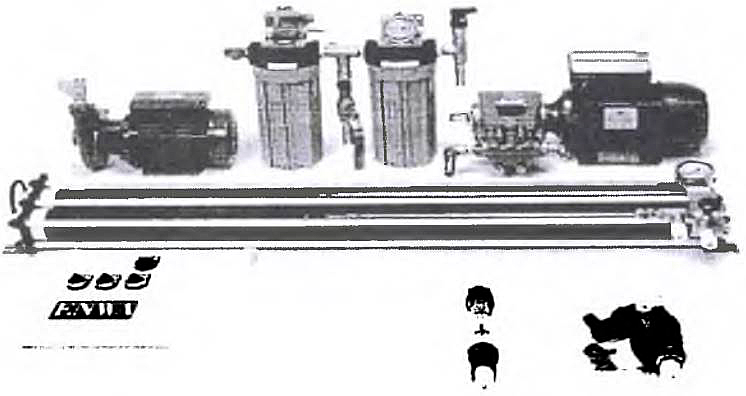

Осмотические мембраны, установленные в установках обратного осмоса спирального исполнения, изготовлены с полиамидными прослойками. При увеличении давления соленой воды выше, чем осмотическое давление, молекулы чистой воды проходят через полупроницаемые мембраны. Растворенная соль, органические частицы, бактерии и взвешенные твердые частицы не могут физически пройти сквозь мембрану. Они непрерывно автоматически удаляются за борт путем смывания как соляной раствор. Очищенная пресная вода готова к употреблению без какой-либо дальнейшей обработки. Подобные установки применяются на небольших судах и яхтах (рис. 7).

(слева направо показаны элементы: питательный насос, фильтрующий модуль, насос высокого давления, мембранный модуль высокого давления в виде навитой спирали, контрольный блок, расходомер, соединительный блок)

Основные преимущества опреснительных установок обратного осмоса:

- простота устройства и обслуживания, не требующие специальной подготовки для персонала;

- экономия энергии на 60 … 70 % по сравнению с дистиллятными (выпарными) установками;

- не требуются другие виды энергии (кроме электрической энергии);

- требуются только четыре монтажных соединения (подвод забортной воды, отвод пресной воды, отвод рассола, подвод электропитания);

- работа установки полностью автоматизирована с включением по низкому и высокому давлению.

Вихревые и струйные аппараты

Вихревые аппараты

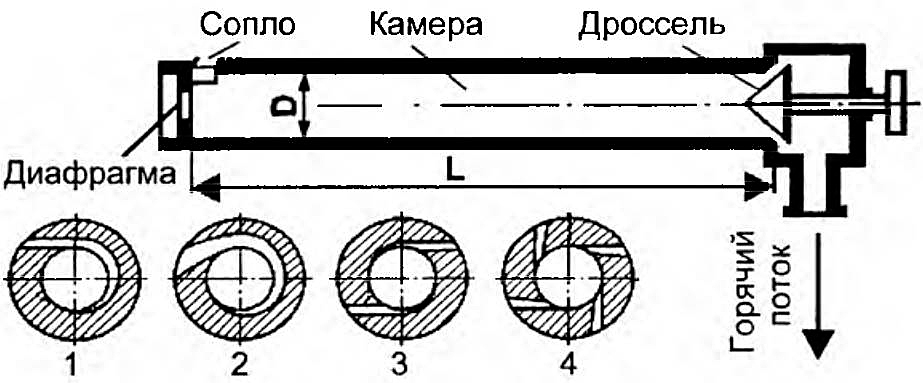

Тепло в высокоскоростном вихревом потоке газа самопроизвольно переносится от ядра потока к периферии. Разделение турбулентного потока сжимаемой среды на охлажденный и нагретый слои, называемое вихревым эффектом, используется в вихревой трубе (ВТ) – компактной безотказной холодильной машине, не имеющей подвижных изнашиваемых частей. В вихревой трубе, питаемой от пневматической сети, можно получить холодный воздушный поток с температурой от +20 до -120 °С и попутно горячий поток с температурой от 40 до 120 °С (рис. 8).

1 – лотконый ввод для экспериментальных ВТ 1950-х гг.; 2 – спиральный ввод; 3, 4 – многосопловые вводы для ВТ зарубежного производства.

В России имеется уникальный опыт создания вихревых воздухоохладителей и их использования в различных областях. Половина мирового фонда изобретений в этой области принадлежит российским специалистам, впервые в мире применившим оригинальные ВТ высокой эффективности сначала в серийных портативных холодильниках для кабин тепловозов, дизель-поездов, грузовых машинах, а затем в климатических камерах для низкотемпературного тестирования изделий химического и нефтегазового машиностроения, топливной аппаратуры и радиоэлектроники. Например, известно, что промышленное использование ВТ является безотказным безинерционным источником холода и тепла, универсальным генератором холода, не имеющим подвижных частей, точечным воздухоохладителем для использования в экстремальных условиях.

С появлением программных станков, автоматических линий и других систем, предъявляющих строгие требования к микроклимату в блоках электронного управления, возможности для использования ВТ в качестве безотказного охладителя будут возрастать. ВТ – металлические и пластмассовые, навешиваемые на охлаждаемый объект и встраиваемые в него, специализированные и многоцелевые, однокамерные, многокамерные и модульные многокамерные с камертоном-турбулизатором в потоке прошли всестороннюю апробацию.

ВТ не используют парниковые озоноразрушающие газы, они могут явиться реальным дополнением к традиционной продукции холодильного машиностроения, поддерживая необходимую температуру в технологической или рабочей зоне и исключая потребность в локальном применении парокомпрессионных кондиционеров там, где их размещение и обслуживание затруднено или невозможно. При этом весь получаемый холод с пользой используется в ответственных теплонапряженных зонах охлаждаемого объекта, что недостижимо при центральном кондиционировании большого производственного помещения, а ВТ выступает в качестве эффективного средства энергосбережения.

ВТ имеют десятки модификаций холодопроизводительностью от десятков ватт до нескольких киловатт, массой от 140 г до 4,5 кг.

Представляя собой статические Ремонт холодильного и технологического оборудования суднахолодильные машины с сорокалетним стажем широкого промышленного использования, ВТ вообще не имеют подвижных и изнашивающих частей. Сегодня использовать их можно только в сочетании «вихревая труба и компрессор», а, в принципе, возможна и другая организация работы ВТ. Например, вихревые нагреватели жидкости применяются при кавитационно-волновой обработке паромазутной смеси перед подачей топлива в форсунку, в питательной системе котлов при создании мини-котельных, различных тепловых агрегатов и т. п.

Известны два типа вихревых нагревателей жидкости – статический и динамический. Количество тепла, вырабатываемое вихревым нагревателем, состоит из двух составляющих:

- тепла перехода воды в структурированное состояние;

- и тепла полученного преобразованием энергии электрического привода.

Причина состоит в наличии развитой кавитации в рабочем теле (в одном мм3 жидкости содержится до 105 кавитационных каверн диаметром около 10 мкм).

Статические вихревые аппараты не содержат подвижных деталей, они содержат завихритель и камеры с выходными патрубками и тормозным устройством (отличаются высокой надёжностью, но неэкономичны).

Динамические вихревые нагреватели имеют роторные (перфорированные либо лопаточные) активаторы, жёстко соединённые с приводными валами, и образованные полостью корпуса неподвижные рабочие камеры с входным и выходным патрубками, которые отличаются большей эффективностью. Однако они имеют меньшую надёжность в связи с большим моментом инерции роторов, связанных с валом приводного электродвигателя.

Струйные аппараты

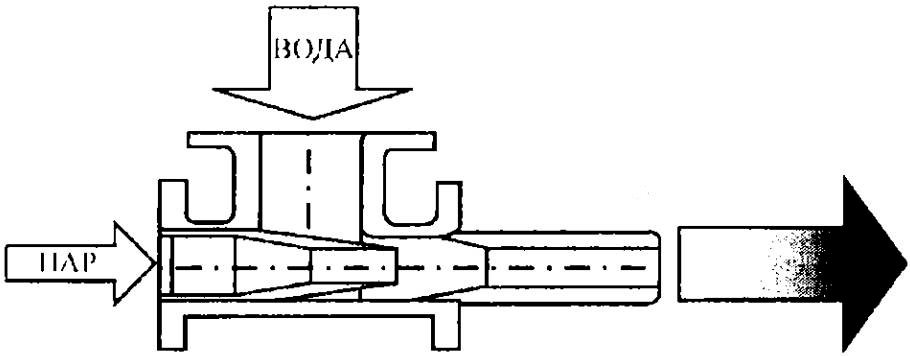

К данного вида аппаратам относятся так называемые трансзвуковые струйные аппараты (ТСА) – рис. 9, которые имеют следующие преимущества:

- экономия годового расхода топлива составляет 10-35 % за счёт высокой эффективности теплообмена;

- экономия электроэнергии, потребляемой циркуляционными насосами, за счет снижения их мощности составляет от 50 до 70 %;

- сокращение эксплуатационных затрат в два и более раза за счет безотказной работы и более высокой по сравнению с обычными нагревателями ремонтопригодностью (демонтаж/монтаж аппарата не превышает 2 чел./ч);

- малые габариты ТСА (от 183×170 мм до 332×310 мм), позволяющие сократить производственные площади в 10 и более раз, а также снизить капитальные затраты на перевооружение и модернизацию отдельных участков и систем энергетического комплекса.

Так, в аппарат поступают раздельно вода и пар. Смешиваясь, они образуют однородную двухфазную пароводяную смесь. Локальная скорость в такой смеси весьма мала (5 … 10 м/с). В итоге пароводяная смесь на входе в камере смешения аппарата имеет скорость, равную или большую локальной скорости звука. При торможении сверхзвуковой смеси на выходе из камеры смешения происходит скачок давления с конденсацией паровой фазы и ростом температуры. В результате давление смеси на выходе из аппарата значительно превышает давление воды и пара на входе.

Пароводяная смесь в камере смешения имеет туманообразную либо пенообразную структуру и, следовательно, весьма развитую поверхность взаимодействия фаз, благодаря чему размеры аппарата малы по сравнению со всеми существующими теплообменниками поверхностного типа, включая пластинчатые.

Будучи внешне похожими на известные и широко применяемые струйные аппараты (эжекторы, инжекторы и т. п.), аппараты фирмы «Фисоник» рассчитываются по запатентованным методикам и имеют принципиальное отличие в геометрии проточной части, что позволяет отнести их к классу устройств, работающих на скачке давления. Именно наличие расчётного скачка давления обеспечивает большой диапазон регулирования по сравнению с традиционными эжекторами, что даёт возможность эффективного использования аппаратов там, где применение эжекторов и инжекторов неэффективно и невозможно. Предлагаемые аппараты работают устойчиво в достаточно широком диапазоне изменения параметров (см. табл. ниже).

| Рабочие параметры аппарата фирмы “Фисоник“ | ||||||

|---|---|---|---|---|---|---|

| Основные параметры | Диаметр условного прохода Ду, мм | |||||

| Ду25 | Ду40 | Ду50 | Ду65 | Ду80 | Ду100 | |

| Номинальная тепловая мощность, МВт | 0,47 (0,4) | 1,4 (1,2) | 2,33 (2,0) | 3,72 (3,2) | 5,6 (4,8) | 9,3 (8,0) |

| Производительность, м3/ч | До 5 | До 15 | До 25 | До 40 | До 60 | До 100 |

| Номинальный расход пара, т/ч | 0,66 | 2,2 | 3,06 | 4,8 | 7,3 | 12,3 |

| Масса аппаратов, кг | 9 | 15 | 22 | 30 | 34 | 45 |

| Габариты L×H, мм | 183×153 | 243×198 | 263×230 | 282×255 | 302×258 | 332×286 |

Читайте также: Расчет потребления энергии на судовые опреснительные установки

Включение аппарата фирмы «Фисоник» параллельно с существующими пароводяными подогревателями в СЭУ позволяет использовать его в качестве резервного, призванного скомпенсировать пик низких температур, а также обеспечить теплоснабжение при выходе из строя основного оборудования. Это оборудование призвано заменить пароводяные подогреватели в системах теплоснабжения, однако такую замену нужно проводить совместно с мероприятиями по наладке тепловых сетей и химводоподготовки.

Аппарат не требует дополнительного подъемного оборудования, прост в эксплуатации, отличается простотой монтажа и низкими капитальными затратами, высокой адаптивностью с любыми системами теплоснабжения, низкой ценой (не более 60 % стоимости аналогичного кожухотрубного теплообменника), высоким КПД (вследствие отсутствия потерь тепла с конденсатом и минимальных потерь тепла в окружающую среду).