Эффективная эксплуатация и расчет потребления энергии опреснительных установок на судне зависит от нескольких факторов, таких как тип опреснительной установки, ее производительность, работающее давление, время работы и эффективность.

- Расходы тепла, пара и электроэнергии на опреснительные установки

- Расход тепла в одноступенчатых опреснителях

- Регенерация тепла в опреснительных установках

- Определение расхода топлива на опреснительную установку

- Схемы включения испарителей в цикл паротурбинной установки

- Определение расхода тепла на испаритель в цикле паротурбинной установки

В данном материале представлены общие сведения о расчете потребления энергии, которые следует учесть на примере эксплуатации паротурбинной установки и ее оборудования.

Расходы тепла, пара и электроэнергии на опреснительные установки

Расход тепла в одноступенчатых опреснителях

Экономичность опреснительных установок определяется двумя главными факторами:

- дополнительным расходом топлива в энергетической установке, связанным с работой опреснителей;

- затратами на амортизацию.

При этом, как правило, стремление снизить расход топлива за счет усложнения опреснителей ведет к увеличению их стоимости. Отыскание условий, при которых наилучшим образом удовлетворяются эти противоречивые требования, см. «Технико-экономическая эффективность опреснения и выбор типа опреснительной установки на суднеМетодика определения оптимальных экономических показателей судовых водоопреснительных установок». Здесь рассмотрим только методы оценки расхода тепла и топлива на опреснительную установку и укажем пути, которые позволяют достигнуть наименьших значений этих расходов. В связи с этим термин «экономичность» в дальнейшем изложении будет характеризовать лишь расход тепла и топлива.

Расход топлива на опреснительную установку определяется не столько удельным расходом тепла, характерным для этой установки, сколько способом ее включения в цикл Надежность и диагностика главного двигателя суднаглавного двигателя и потенциалом расходуемого тепла. Методика оценки расхода топлива изложена в конце данной статьи.

Экономичность схемы собственно опреснительной установки – наиболее полно характеризуется удельным расходом тепла, т. е. тем его количеством, которое должно быть подведено к опреснителю для получения 1 кг дистиллята.

Несмотря на то что удельный расход тепла является наиболее строгой характеристикой экономичности, для ее оценки еще очень часто пользуются более наглядной величиной – удельным расходом греющего пара, выражаемым обычно в кг на 1 кг дистиллята. Применяется и обратная величина, т. е. количество дистиллята, получаемое на 1 кг греющего пара. Она называется коэффициентом продуктивности, или выходом дистиллята на 1 кг греющего пара.

Оценивая опреснитель по удельному расходу греющего пара, нужно учитывать его параметры. Кроме того, по этому показателю нельзя оценить аналогичные опреснители, обогреваемые водой или выхлопными газами. Но зато для наиболее распространенного класса опреснителей с паровым обогревом эта величина позволяет сразу определить необходимый расход пара из котла или магистрали отбора, либо, наоборот, при заданном расходе пара – достижимую производительность опреснителя. Зная расход пара, можно очень просто оценить и расход топлива, так как для основных типов котлов в сравнительно узких пределах лежит испарительность топлива, т. е. количество пара, получаемое от 1 кг топлива.

От вспомогательных котлов на 1 кг топлива получают 12-14 кг пара с начальным давлением 5-10 кГ/см2, а от главных с коэффициентом полезного действия 90-93 % – до 15 кг. Поэтому определение экономичности опреснителей по удельному расходу пара очень удобно и наглядно, хотя и менее точно, чем оценка по удельному расходу тепла.

Из уравнения теплового баланса одноступенчатой опреснительной установки (см. рис. «Теория работы и типы опреснительных установок на суднеСхема простейшей дистилляционной опреснительной установки») следует, что ее производительность W2 составляет:

где:

- Q1 – расход тепла на установку, ккал/ч;

- η – коэффициент сохранения тепла, учитывающий потери тепла через корпус и трубопроводы;

- r2 – скрытая теплота образования вторичного пара, ккал/кг;

- D1 – расход греющего пара, кг/ч;

- i1 – энтальпия греющего пара, ккал/кг (обычно греющий пар насыщен; если подается перегретый пар, он должен быть увлажнен для улучшения теплопередачи);

- i1′ – энтальпия конденсата при температуре конденсации в нагревательном элементе, ккал/кг (переохлаждение конденсата в нагревательных батареях не достигается);

- W1 – количество питательной воды, кг/ч, W1 = mD2;

- m – коэффициент подачи воды;

- iп. в – энтальпия питательной воды, ккал/кг;

- i2′ – энтальпия рассола в испарителе.

Отсюда удельный расход греющего пара:

где:

- q – удельный расход тепла, ккал/кг,

В качестве примера определим d1 для обычных условий, имеющих место в испарителях избыточного давления.

Примем давление греющего пара (насыщенного) p1 = 3 ата. Соответственно:

- i1 = 651,2 ккал/кг;

- i1′ = 132,9 ккал/кг.

Примем также:

- m = 2;

- iп. в = 30 ккал/кг.

давление вторичного пара:

- p2 = 1,2 кГ/см2;

- r = 537 ккал/кг.

Соответствующая ему температура кипения чистой воды tв = 104,2. Температура кипения рассола двойной концентрации выше на 1,2 град. Отсюда температура рассола t2 = 105,4 °C, его теплоемкость 0,916 ккал/(кг·град), а энтальпия

Теплотехнические характеристики морской воды и рассолов приведены в таблице 1.

| Таблица 1. Перевод используемых единиц измерения в единицы измерения по системе СИ | ||

|---|---|---|

| Величина | Единицы измерения | Размер единицы в системе СИ |

| Сила | кГ | 9,80665 |

| ат(ата) или кГ/см2 | 98 066,5 н/м2 | |

| кГ/м2 или мм вод. ст. | 9,80665 н/м2 | |

| мм рт. ст. | 133,332 н/м2 | |

| Удельный вес | кг/м3 | 9,80665 н/м3 |

| Работа, энергия | кГ·м | 9,80665 дж |

| Количество теплоты | ккал | 4 186,8 дж |

| Мощность | л. с. | 735,449 вт |

| Тепловой поток | ккал/ч | 1,163 вт |

| Теплосодержание (энтальпия) | ккал/кг | 4 186,8 дж/кг |

| Удельная теплоемкость | ккал/кг·град | 4 186,8 дж/(кг·град) |

| Удельная тепловая нагрузка | ккал/(м2 · ч) | 1,163 вт/м2 |

| Коэффициент теплопроводности | ккал/(м2 · ч · град) | 1,163 вт/м2 · град |

| Коэффициент теплопередачи | ккал/(м2 · ч · град) | 1,163 вт/м2 · град |

| Динамическая вязкость | кг·сек/м2 | 9,80665 н·сек/м2 |

Коэффициент сохранения тепла η при достаточно тщательной изоляции может быть принят для испарителя средней производительности (10-20 т/ч) равным 0,99. Подставляя эти величины в формулу 2, получим:

На этих данных и основано обычное представление о том, что простейшие опреснительные установки дают на 1 т топлива, израсходованного в котле, около 10 т дистиллята.

Некоторого снижения расхода тепла и пара на работу опреснительной установки можно добиться за счет подогрева питательной воды. Однако температура подогрева ограничена (обычно не более 75 °С), так как в противном случае в подогревателе интенсивно откладывается накипь. Для повышения температуры, кроме того, необходима большая поверхность подогревателя, что повышает стоимость установки. Подогрев может быть осуществлен за счет:

- тепла продуваемого рассола;

- вторичного пара;

- конденсата;

- дистиллята.

В российских опреснителях принят подогрев конденсатом греющего пара, поскольку он имеет температуру более высокую, чем любая из указанных сред. Кроме того, в подогревателе конденсируется греющий пар, который может проходить через змеевики нагревательной батареи, если последние покрыты накипью или повышено давление греющего пара, особенно при отсутствии автоматических отделителей конденсата (конденсационных горшков). Принимая iп. в = 70 ккал/кг, для тех же условий получим d1 = 1,15 кг/кг, что соответствует паспортным характеристикам российских испарителей серии ИВС.

Подогрев питательной воды за счет теплоты продуваемого рассола сейчас не применяется почти ни в одном из новых типов опреснителей, кроме компрессорных. Это связано главным образом с отложениями накипи на рассольной стороне подогревателя и неудобством его очистки. Кроме того, требуемая цель – повышение температуры питательной воды – может быть осуществлена более просто (подогревом за счет тепла вторичного пара). Поскольку на всей поверхности подогревателя с паровой стороны температура постоянна, средний температурный напор в таком подогревателе оказывается выше, чем в рассольном, и коэффициент теплопередачи от пара к воде также выше, чем от рассола.

Лишь в компрессорных опреснителях, где тепло вторичного пара используется на испарение, для подогрева воды необходимо использовать все возможные источники тепла:

- рассол,

- дистиллят,

- конденсат.

Что касается подогрева питательной воды за счет дистиллята, то он применяется в основном как вспомогательное средство в дополнение к подогреву вторичным паром и имеет целью прежде всего снизить до 35-40 °С температуру дистиллята во избежание его самоиспарения в танках.

Коэффициент подачи воды, также оказывающий влияние на экономичность опреснителя, не может быть принят менее двух по условиям накипеобразования (подробнее см. «Накипеобразование в испарителях морской воды и методы его предотвращения на суднеКоличество накипи в различных условиях испарения морской воды»). Лишь в исключительных случаях для компрессорных опреснителей с электрическим подогревом ввиду высокой стоимости электроэнергии иногда принимают m = 1,5.

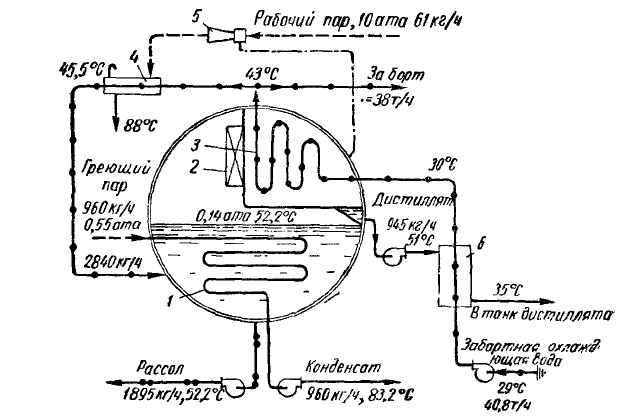

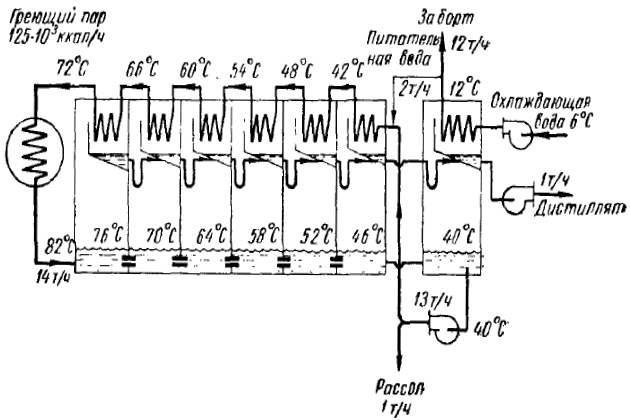

Для вакуумных испарителей достижима несколько большая экономичность, главным образом за счет более полного использования тепла греющего пара и меньшей разности температур питательной воды и вторичного пара. Выше говорилось, что для испарителей избыточного давления температура подогрева ограничена 75 °С. В вакуумных испарителях рабочая температура (т. е. температура кипения) в большинстве случаев ниже этой величины, так что недогрев питательной воды до кипения составляет лишь 5-8 °С. Например, для типичной вакуумной установки (рис. 1) удельный расход греющего пара составляет по формуле 2 всего 1,015 кг/кг.

1 – нагревательная батарея; 2 – сепаратор; 3 – конденсатор; 4 – охладитель (конденсатор) эжектора; 5 – эжектор; 6 – охладитель дистиллята

При этом должны быть приняты во внимание два обстоятельства:

а) коэффициент сохранения тепла в вакуумных испарителях в связи с низкой температурой наружных поверхностей может быть принят 0,99 ÷ 0,955;

б) не учтен расход пара на эжектор, благодаря которому температуру питательной воды удается повысить до значений, превышающих температуру кипения.

Суммируя расход греющего и рабочего пара эжектора, получим полный удельный расхода пара 1,08 кг/кг, а удельный расход тепла 594 ккал/кг. Еще меньший расход тепла и пара у глубоковакуумных опреснителей, работающих с температурой испарения 36-40 °С. Схема такого опреснителя и характерные значения температур и расходов показаны на рис. «Теория работы и типы опреснительных установок на суднеСхема кипящего глубоковакуумного опреснителя производительностью 24 т/сутки». Такие опреснители находят широкое применение не только на дизельных, но и на паровых судах.

Схема отличается предельной простотой. Никаких дополнительных теплообменников, кроме конденсатора, не предусматривается. Температура питательной воды, нагреваемой на 6-7 град в конденсаторе, весьма близка к температуре испарения. В связи с этим нет необходимости утилизировать тепло рассола или дистиллята. Дистиллят, даже без переохлаждения его в конденсаторе, имеет достаточно низкую температуру и не нуждается в дальнейшем охлаждении. Поверхность нагрева выполнена с некоторым запасом, и благодаря низкой температуре кипящей воды обеспечивается охлаждение конденсата до температуры 60-66 °С, с которой он может поступать в теплый ящик. Поэтому охладитель конденсата также не требуется.

Воздух и выделяющиеся из воды газы отсасываются из конденсатора водокольцевым вакуумным насосом или водоструйным эжектором и таким образом отпадает надобность в паровом эжекторе и его охладителе.

Все эти меры позволяют добиться рекордно малого для одноступенчатых испарителей удельного расхода пара (1,01 кг/кг) и удельного расхода тепла (не более 585 ккал/кг). Эти данные и позволяют считать, что современные вакуумные испарители вырабатывают практически 1 кг дистиллята на 1 кг пара.

Что касается расхода электроэнергии, то в рассматриваемых испарителях он определяется только работой насосов:

- дистиллятного,

- рассольного,

- воздушного,

- охлаждения конденсатора.

Последний в вакуумных испарительных установках оказывается наиболее крупным потребителем электроэнергии.

В целом для кипящих автономных испарителей расход электроэнергии на насосы (в квт·ч) на 1 т дистиллята составляет:

- для испарителей избыточного давления – 3-4;

- для вакуумных – 7-8;

- для глубоковакуумных – 10-15 При расходе охлаждающей воды не более 100 т на 1 т дистиллята (tз. в < 28 °С). x.

Регенерация тепла в опреснительных установках

Регенерация тепла вторичного пара в опреснителях – наиболее эффективный метод повышения их экономичности.

Известны два основных принципа регенерации:

а) сжатие вторичного пара и использование его в качестве греющего в той же ступени (опреснители, работающие по этому принципу, называют компрессорными);

б) использование тепла вторичного пара для испарения воды в последующих ступенях, работающих при более низком давлении (многоступенчатое испарение) или для нагрева воды в конденсаторе той же ступени (адиабатное испарение).

Известны и комбинации этих методов с использованием промежуточного теплоносителя, но на судах они не получили применения вследствие сложности.

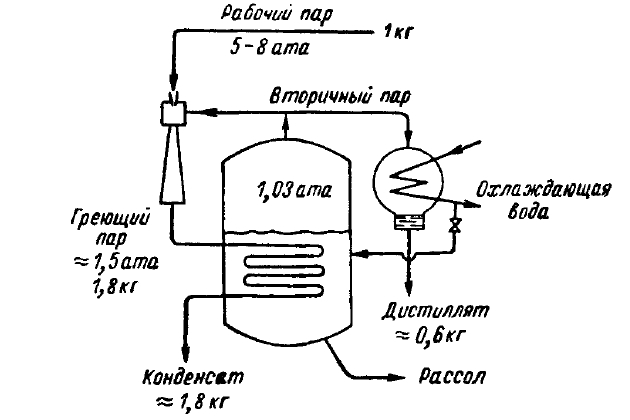

Регенерация в компрессорных опреснителях

Частичная регенерация тепла вторичного пара была предложена Вербелом еще в 1881 г. Часть вторичного пара сжималась в пароструйном эжекторе и в смеси с рабочим использовалась в качестве греющего пара. Пароструйный эжектор, играющий роль компрессора, называют термокомпрессором в отличие от более поздних механических компрессоров. В связи с этим и опреснитель, работающий по описанной схеме (рис. 2), называется термокомпрессорным.

В этих опреснителях при наиболее благоприятных условиях удается использовать около половины вторичного пара и соответственно на 40-45 % сократить расход свежего пара. В лучших установках этого типа удельный расход пара составляет 0,68 ÷ 0,7 кг/кг. Достижим еще меньший расход при пониженном давлении греющего пара, но для этого требуется более развитая поверхность нагревательной батареи.

Количество вторичного пара, засасываемого термокомпрессором, характеризуется так называемым коэффициентом эжекции Кэ, который зависит от располагаемого теплоперепада рабочего пара Hа и степени сжатия x (по данным Ф. А. Анатолиева)

Здесь A меняется в пределах от 16 при x = 1,3 ÷ 2,2 до 10 при x = З,5 ÷ 5. Такие же значения Кэ рекомендуются Е. Я. Соколовым и Н. М. Зингером.

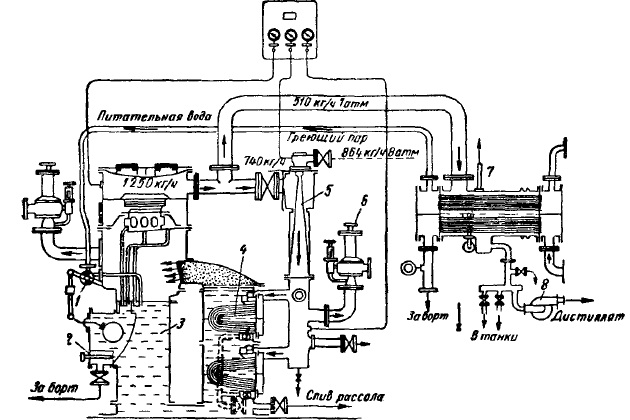

В качестве примера приведем данные по термокомпрессорной Судовые водоопреснительные установки, виды и особенности эксплуатацииопреснительной установке фирмы Айтон на дизель-электрических ледоколах типа «Москва» (рис. 3):

- давление рабочего пара pр = 8 кГ/см2;

- греющего параp1 = 1,6 кГ/см2;

- вторичного пара p2 = 1,03 кГ/см2.

Таким образом, x = 1,6/1,03 = 1,55 и Hа = 83 ккал/кг.

1 – регулятор уровня рассола; 2 – игольчатый клапан; 3 – водоотделитель; 4 – нагревательные элементы; 5 – термокомпрессор; 6 – предохранительный клапан; 7 – конденсатор; 8 – дистиллятный насос

Искомый коэффициент эжекции

На эту установку при производительности W2 = 1 250 кг/ч расход рабочего пара Dр составляет 864 кг/ч. Расход греющего пара

причем из этого количества 740 кг/ч составляет вторичный пар, сжатый термокомпрессором.

Удельный расход греющего пара

соответствует обычным значениям для испарителей избыточного давления, а удельный расход рабочего пара, т. е. пара из котла, характеризующий экономичность,

оказывается таким образом сниженным почти вдвое.

Если принять степень сжатия x = 1,2, то соответственно получим

Такой удельный расход пара является, по-видимому, и минимально достижимым, так как при этой степени сжатия разность температур греющего и вторичного пара составляет всего лишь 5 град. В этих условиях требуется либо в три-четыре раза большая поверхность нагрева, чем в обычных испарителях, либо применение удорожающих установку методов интенсификации теплообмена.

Вторым путем увеличения коэффициента эжекции может быть повышение располагаемого теплоперепада. Однако давление пара во вспомогательных котлах редко превышает 8-10 ата, и поэтому увеличивать Hа можно лишь за счет снижения p2, что вызывает дополнительное усложнение установки в связи с необходимостью применения вакуумных рассольных и дистиллятных насосов.

Известные вакуумные испарители с термокомпрессором работают при давлении греющего пара, незначительно превышающем атмосферное, когда еще возможен гравитационный сток конденсата. Так, в испарителях фирмы Скам на паротурбинных судах типа «Сергей Боткин» при работе в стояночном режиме:

- p1 = 1,16 кГ/см2;

- p2 = 0,61 кГ/см2;

- pр = 5 кГ/см2.

При этом удельный расход свежего (рабочего) пара из котла составляет 0,86 кг/кг. Недостаток термокомпрессорных испарителей – невозможность использовать всю производительность для пополнения запасов пресной воды, так как конденсат из той части вторичного пара, которая засасывается термокомпрессором, может быть использован только для пополнения утечек в пароконденсатном цикле паротурбинной установки, величина которых при работе на стоянке незначительна. Поэтому широкого применения термокомпрессоры не получили.

Наиболее экономичны испарительные установки, где сжатие вторичного пара производится механическими компрессорами и благодаря этому возможна полная утилизация вторичного пара. Такие установки называются в зарубежной литературе парокомпрессорными При переводе их названия «vароr-соmрrеssiоп type» следует иметь в виду, что vapor означает выпар, т. е. вторичный пар. Поэтому более строгим было бы название – «установка со сжатием вторичного пара».x, а в российской литературе – просто компрессорными. Изобретены они были еще в 20-х годах, но на флоте начали применяться лишь с 1941 г.

Принципиальная схема компрессорного испарителя показана на рис. «Теория работы и типы опреснительных установок на суднеСхема компрессорной опреснительной установки». Основной потребитель энергии в этой установке – компрессор. Поэтому степень сжатия, от которой зависит потребляемая мощность, принимается по возможности малой и при чистых поверхностях теплообмена не превышает 1,2. Типичные значения температур и давлений указаны на схеме. Разность температур насыщения первичного и вторичного пара составляет 5-8 град, в то время как в обычных испарителях она равна 20-30 град. Поэтому для компрессорных испарителей требуется соответственно и большая поверхность нагрева. Сравнительно сложный компрессор, для надежной работы которого необходимы малые зазоры, требует высокой точности изготовления и намного удорожает эти установки.

Увеличение поверхности нагревательной батареи отчасти компенсируется тем, что отпадает необходимость в специальном конденсаторе для вторичного пара. Тем не менее габаритный объем этих испарителей оказывается в 1,7 ÷ 1,8 раза, а вес – 2,1 раза большим, чем для обычных испарителей атмосферного давления.

Расход тепла на работу компрессорного испарителя может быть определен по тем же соотношениям, что и для обычных одноступенчатых испарителей (см. формулу 2), но при этом следует учесть, что регенерируемое тепло вторичного пара должно быть вычтено из общего расхода тепла. В общем виде расход добавочного тепла (на дополнительные секции нагревателя) составляет

где:

- – количество тепла, необходимое для образования 1 кг вторичного пара из т кг питательной воды, поступающей в испаритель при температуре tп. в, ккал/кг;

- – коэффициент сохранения тепла корпусом испарителя, трубопроводами и подогревателем;

- – количество тепла, возвращенного в испаритель 1 кг греющего пара, ккал/кг;

- iк – энтальпия конденсата греющего пара при температуре насыщения, ккал/кг;

- – энтальпия греющего пара, ккал/кг;

- – энтальпия вторичного пара, ккал/кг;

- qад – тепло, эквивалентное работе адиабатного сжатия пара от p2 до p1, ккал/кг;

- ηк – КПД компрессора (0,2 ÷ 0,7 в зависимости от производительности).

Более или менее типичные для этих испарителей значения параметров воды, вторичного и первичного пара приведены на рис. «Теория работы и типы опреснительных установок на суднеСхема компрессорной опреснительной установки». Для этих значений получим

Это тепло обычно сообщается через электрические секции нагревательной батареи, которые используются также для разогрева испарителя при пуске. Учитывая, однако, значительные потери тепла на выработку электроэнергии, в крупных установках стремятся для этой цели использовать паровой подогрев, а в автономных установках с дизель-компрессором – тепло системы высокотемпературного Обслуживающие системы главного дизеля

охлаждения дизеля.

Удельный расход электроэнергии на привод компрессора при КПД электромотора ηм = 0,90 и КПД компрессора ηк = 0,7

Удельные расходы топлива (ориентировочные) в лучших компрессорных опреснительных установках при различных источниках тепла и электроэнергии приведены в таблице 2.

| Таблица 2. Удельный расход тепла, электроэнергии и топлива на компрессорные опреснители | ||||||

|---|---|---|---|---|---|---|

| Величина | Привод компрессора | |||||

| турбогенератор | дизель-генератор | |||||

| подогреватель | ||||||

| электрический | паровой | электрический | паровой | утилизационный | ||

| Удельный расход электроэнергии, квт·ч/т: | на компрессор | 22 | 22 | 22 | 22 | 18,6 |

| на насосы | 4 | 4 | 4 | 4 | 3,2 | |

| на подогреватель | 28 | – | 28 | – | – | |

| общий | 54 | 26 | 54 | 26 | 21,8 | |

| Расход дизельного топлива, кг/т | – | – | 13,2 | 6,4 | 4,95 | |

| Расход пара, кг/т: | на турбогенератор | 378 | 182 | – | – | – |

| на подогреватель | – | 40 | – | 40 | – | |

| Расход котельного топлива, кг/т | 27 | 16 | – | 2,9 | ||

| Общий расход топлива, кг/т | 27 | 16 | 13,2 | 9,3 | 4,95 | |

| Выход дистиллята на 1 т топлива, т | 37,1 | 62,5 | 75,7 | 107,5 | 202 | |

Как видно из таблицы, наиболее экономичны установки с приводом от дизель-генератора и подогревом за счет тепла выхлопных газов и системы охлаждения. Но в таком исполнении рассматриваемые установки оказываются, естественно, сложными и дорогостоящими и потому применяются почти исключительно в качестве автономных передвижных. На судах используются, как правило, установки с электроприводом компрессора и электрическим обогревом, позволяющие обычно получить 40-70 т дистиллята на 1 т топлива.

В литературе встречаются и иные показатели экономичности компрессорных опреснительных установок, часто заниженные. Это объясняется тем, что на расход тепла большое влияние оказывает температура питательной воды и ее относительное количество, характеризуемое коэффициентом подачи m. В наиболее экономичных установках m принимается равным 1,5 и допускается соответствующее ему солесодержание рассола 105 тыс. мг/л.

К наиболее существенным эксплуатационным недостаткам этих испарителей относится интенсивное накипеобразование, связанное с относительно высокой температурой испарения (100-102 °С). Если не предусматриваются химические противонакипные присадки или иные методы, то срок работы между чистками обычно не превышает 300 ч. По мере увеличения слоя накипи повышается давление, создаваемое компрессором, и это вызывает перегрузку двигателя. При электроприводе предельная толщина слоя накипи определяется максимальной силой тока, когда срабатывает тепловая защита мотора.

Рекомендуется к прочтению: Теория работы и типы опреснительных установок на судне

Накипеобразование можно было бы уменьшить при вакуумном испарении. Однако большой удельный объем пара в этом режиме исключает применение вытеснительных компрессоров, а центробежные, или осевые, были бы слишком дорогостоящими. Кроме того, их характеристика такова, что при увеличении напора производительность их быстро падает, так что по мере образования накипи испаритель не сможет сохранить паспортную производительность. При использовании вытеснительных компрессоров она остается постоянной.

До конца 50-х годов в этих установках применялись ротационные компрессоры Рута. Сейчас их заменяют более совершенными компрессорами с винтовыми трехлопастными роторами, имеющими более высокие КПД Из других недостатков, связанных с вакуумным испарением в рассматриваемых установках, можно отметить неустойчивость вакуума и повышенную работу сжатия, необходимую для обеспечения требуемого температурного напора. Так, если для p2 = 1,03 кГ/см2 температурный напор 10 град обеспечивается при степени сжатия p1 : p2 = 1,5, то для p2 = 0,07 кГ/см2 тот же температурный напор достижим лишь при p1 : p2 = 1,7.

Некоторые фирмы выпускают компрессорные опреснители, работающие при весьма малом вакууме (не более 25-30 %). Это позволяет сохранить атмосферное давление на стороне греющего пара и уменьшить возможные неполадки, связанные с установкой вакуумного оборудования. Однако столь незначительный вакуум проблемы борьбы с накипью не решает.

Почти все современные компрессорные опреснители с давлением, близким к атмосферному, снабжаются оборудованием для введения химических противонакипных присадок.

Наиболее уязвимым узлом компрессорных опреснителей в отношении образования накипи были электрические нагреватели рассола. По мере нарастания теплового сопротивления слоя накипи увеличивается и температура тепловыделяющих элементов, что в конце концов приводит к их пережогу. Во избежание этого в новых компрессорных опреснителях электронагреватели вынесены из испарителя и установлены в специальном электрокотле, где они используются для получения дополнительного количества пара из дистиллята. Таким образом, отложение накипи на нагревателях исключается, но зато увеличивается тепловая инерция всей установки и соответственно удлиняется до нескольких часов пусковой период.

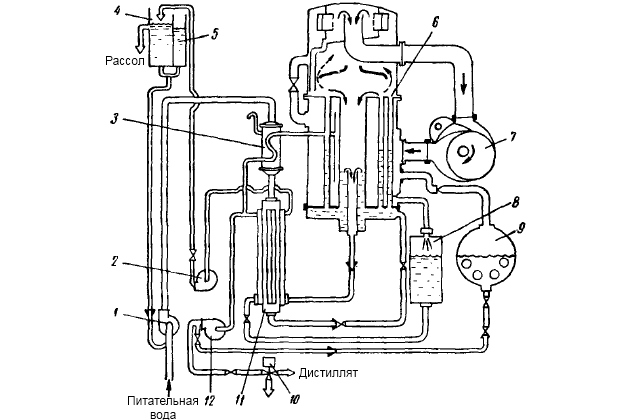

Схему современной компрессорной установки с указанными особенностями можно видеть на рис. 4 (опреснитель фирмы Курита, табл. 3).

1 – питательный насос; 2 – рассольный насос; 3 – охладитель дистиллята; 4 – рассольный бачок; 5 – бачок для противонакипной присадки; 6 – испаритель; 7 – компрессор; 8 – сборник дистиллята; 9 – электрокотел; 10 – клапан автоматического сброса засоленного дистиллята; 11 – подогреватель питательной воды; 12 – дистиллятный насос

Благодаря тому, что компрессорные опреснительные установки не нуждаются в системе охлаждения и не требуют большого расхода энергии, они широко применяются в качестве передвижных, причем созданы довольно крупные транспортабельные установки для снабжения водой районов, где природные источники заражены радиоактивными или иными веществами, либо содержат чрезмерно большое количество минеральных примесей.

| Таблица 3. Технические характеристики компрессорных опреснителей фирмы Курита | |||

|---|---|---|---|

| Производительность, т/сутки | 5 | 10 | |

| Габаритные размеры, мм: | высота | 1 700 | 1 800 |

| ширина | 1 000 | 1 150 | |

| длина | 1 500 | 1 600 | |

| Мощность мотора компрессора, квт | 7,5 | 15 | |

| Мощность моторов насосов, квт | 1 | 1,5 | |

| Мощность электроподогревателей, квт | 10 | 20 | |

Так, фирмой Гаррет (США) для военных нужд разработана опреснительная установка на 400 т/сутки с приводом от газовой турбины и утилизацией тепла выхлопных газов. Вес установки (27,3 т) позволяет транспортировать ее на тягаче.

Из стационарных заслуживает внимания двухступенчатая демонстрационная установка производительностью 3 840 т/сутки в Росуэлле (США). Ее турбокомпрессор приводится от электромотора мощностью 2 500 л. с. Удельный расход электроэнергии доведен до 14 квт·ч на 1 т дистиллята.

Из последних примеров применения компрессорных опреснителей на судах интересен опыт их установки на американской серии скоростных газотурбинных лайнеров типа «Адмирал Каллагэн». Использование компрессорных опреснителей продиктовано отсутствием на этих судах Ремонт паровых котлов и теплообменных аппаратовпаровых котлов и системы водяного охлаждения.

Регенерация в многоступенчатых опреснительных установках испарителя

Многоступенчатое испарение в кипящих испарителях. Для ориентировочной оценки расхода пара и тепла в многоступенчатых установках с испарителями кипящего типа можно принять, что производительность каждой последующей ступени (продуктивность ступени) составляет ~90 % от производительности предыдущей. Поэтому производительность n-й ступени можно считать равной

где:

- D1 – расход греющего пара в первой ступени, кг/ч.

Производительность всей установки с n ступенями

Отсюда удельный расход греющего пара

и соответствующий удельный расход тепла

где:

- i1 – энтальпия греющего пара;

- – энтальпия конденсата на выходе из испарителя, ккал/кг.

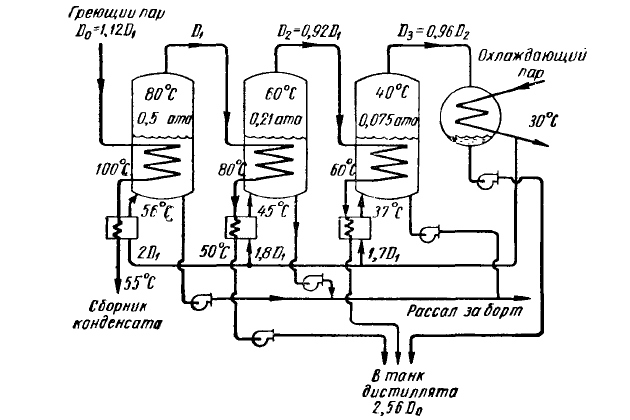

Указанные выражения являются приближенными, так как в каждой ступени отношение производительности к расходу пара отличается от приведенной средней цифры 0,9. Так, в установке с параллельным питанием (рис. 5) это отношение для первой, второй и третьей ступеней соответственно 0,89, 0,92, 0,96, а удельный расход греющего пара 0,39 кг/кг.

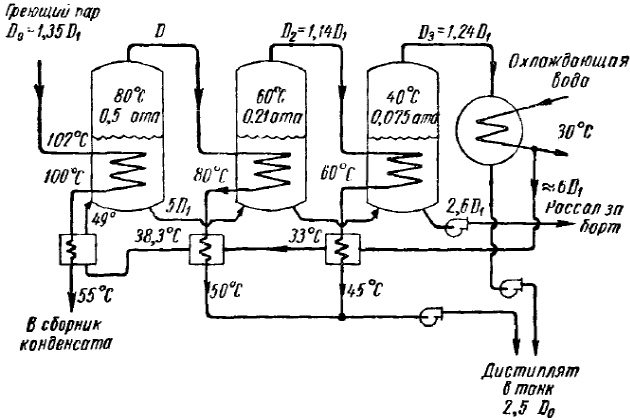

Для установки с последовательным питанием (рис. 6) коэффициент продуктивности первой ступени намного меньше, чем последующих.

В рассматриваемой схеме его значение по ступеням составляет 0,74, 1,14, 1,087, а удельный расход греющего пара 0,4 кг/кг. Столь значительная разница в коэффициентах продуктивности между первой и последней ступенями объясняется тем, что в первой приходится затрачивать большое количество тепла на нагревание всей забортной воды, проходящей через установку. В последующих ступенях за счет тепла этой воды происходит частичное ее самоиспарение, вследствие чего значение d оказывается больше единицы.

Последовательное питание позволяет также упростить регулирование уровня рассола, уменьшить число рассольных насосов и снизить вероятность образования сульфатной накипи в первой ступени. Однако из-за меньшей продуктивности в первой ступени уменьшается количество тепла, которое можно использовать в последующих ступенях. Поэтому рассматриваемая схема несколько менее экономична, чем схема с параллельным питанием.

Более подробный анализ экономичности многоступенчатых установок с кипящими испарителями не приводится, так как перспективы их применения ограничены в связи с появлением более совершенных адиабатных испарителей.

Помимо недостатков, свойственных всем кипящим испарителям, в многоступенчатых установках приходится считаться также и с интенсивным накипеобразованием в первой ступени, где температура испарения должна быть относительно высокой.

На судах испарители этого типа в установках с числом ступеней больше трех не применялись. Это связано не только с большой сложностью многоступенчатой установки, но и с ограниченностью диапазона температур испарения. По условиям накипеобразования температура в первой ступени выше 80-85 °С весьма нежелательна, а в последней по условиям охлаждения она не может быть ниже 40-36 °С. В этом диапазоне возможное число ступеней не превышает трех, так как температурный напор в каждой ступени должен быть не менее 20 град во избежание чрезмерного увеличения поверхностей нагрева В береговых установках, где возможно применение химических методов борьбы с накипью, температура в первой ступени достигает 120 °C, а число ступеней бывает больше трех.x. Нужно учитывать также, что усложнение установки, связанное с многоступенчатым испарением, оправдано только при сравнительно большой производительности (не менее 30 т/сутки при двух ступенях), но в этом случае гидростатический подпор уровня рассола, достигающий 0,1 кГ/см2, существенно снижает эффективную разность температур на поверхности нагрева.

Это послужило одной из причин применения более сложных длиннотрубных вертикальных испарителей в некоторых современных береговых многоступенчатых установках. Так, 12-ступенчатая установка производительностью 160 м3/ч, построенная в 1961 г. во Фрипорте (США), состоит из испарителей с вертикальными трубками диаметром 50 мм и высотой около 15 м. Испаряемая вода подается сверху, свободно стекает по внутренней поверхности трубок, и таким образом гидростатический подпор оказывается равным нулю. Удельный расход греющего пара здесь составляет 0,105 кг на 1 кг дистиллята. Результаты сравнения этой установки с другими (в частности, с многоступенчатыми адиабатными) оказались неблагоприятными, и в дальнейшем подобные установки не строились.

В составе российского флота встречаются двухступенчатые установки с обычными кипящими испарителями на некоторых

рыбопромысловых судах («Советская Украина», «Советская Россия», «Владивосток», «Дальний Восток» и др.). Удельный расход пара составляет 0,6 ÷ 0,7 кг/кг.

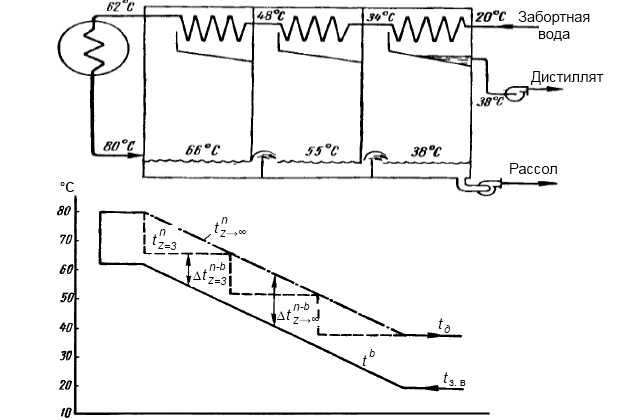

Многоступенчатое адиабатное испарение. В отличие от многоступенчатого испарения в кипящих испарителях при многоступенчатом адиабатном испарении тепло вторичного пара используется не для непосредственного нагрева кипящей воды в последующей ступени, а аккумулируется в охлаждающей воде.

С точки зрения расхода тепла нет принципиальной разницы между многоступенчатыми установками с адиабатными и кипящими испарителями, а число ступеней или камер в обеих установках почти одинаково влияет на выход дистиллята. Однако адиабатные установки благодаря простоте их состава и конструкции, а также меньшим габаритам каждой ступени можно выполнить с большим числом ступеней при той же стоимости, чем многоступенчатые установки с кипящими испарителями. Увеличение числа ступеней в адиабатных испарителях не вызывает столь заметного усложнения конструкции, увеличения веса, габаритов и повышения стоимости, как в установках с кипящими испарителями.

На расход тепла в адиабатном испарителе влияет не только число камер z. Немалую роль играет также температура перед первой ступенью t0, температура забортной воды tз. в и разность температур пара и охлаждающей воды на выходе из конденсатора ∆t (недогрев воды до температуры пара). Для определения роли каждого из этих факторов выведем, пренебрегая потерями, общее выражение для выхода дистиллята на 1 кг греющего пара. Влияние потерь будет рассмотрено позднее.

Искомое выражение получается наиболее простым, если во всех ступенях одинаковы ∆t и разности температур между ступенями ϑ (или, что одно и то же, понижение температуры рассола и нагрев забортной охлаждающей воды в каждой камере На первый взгляд нагрев забортной воды должен быть меньше, чем понижение температуры рассола, ввиду меньшего количества рассола. Но нужно учесть, что частично испаряется и дистиллят, поступающий из предыдущих ступеней, так что в сумме количество рассола и дистиллята равно количеству охлаждающей воды.x).

Анализируя тепловую схему такого испарителя (см. рис. «Теория работы и типы опреснительных установок на суднеСхема пятиступенчатого адиабатного опреснителя»), можно видеть, что полный нагрев забортной воды

осуществляется в z + 1 ступенях, причем последней ступенью служит наружный подогреватель, в котором нагрев больше, чем в каждом из конденсаторов, на величину ∆t.

Поэтому можно записать

откуда нагрев воды в конденсаторе каждой камеры

Величина ϑ определяет и количество вторичного пара d2, образующегося в камере на 1 кг греющего пара при протекании 1 кг paccoла,

где:

- c – теплоемкость paccoлa, ккал/(кг·град);

- r – теплота парообразования, ккал/кг.

Общее количество вторичного пара во всех камерах

где:

- rср – среднее для всех камер значение r, ккал/кг.

Количество греющего пара, затраченного в наружном подогревателе,

где:

- r1 – теплота парообразования греющего пара, ккал/кг.

Отсюда искомый выход дистиллята

Подставляя выражение в формулу 3 и принимая для средних условий r1/rср ≈ 0,95, получим

Удельный расход тепла должен быть равен отношению расхода тепла в подогревателе к количеству пара, выработанного во всех ступенях,

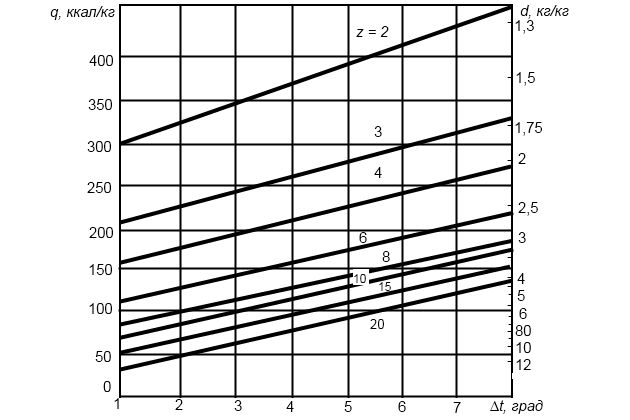

По этому выражению построен график (рис. 7) для случая ∆T = 50 град при rср = 5,65 ккал/кг.

Как видно из графика, удельный расход тепла обратно пропорционален недогреву охлаждающей воды в конденсаторах и зависит от этого фактора значительно сильнее, чем от числа ступеней.

Малые значения ∆t, однако, можно получить только за счет увеличения поверхности конденсаторов и поэтому наиболее экономичные опреснители оказываются и наиболее дорогостоящими.

Значения ∆t ⩽ 2 град на практике встречаются редко, так как их лимитирует поверхность нагрева. Обычно ∆t = 4 – 5 град, а при производительности менее 50-60 т/сутки около 7 – 8 град.

Что касается числа ступеней, то оптимальное его значение для заданного удельного расхода тепла определяется минимумом стоимости, которая зависит от размеров поверхности теплообмена. Более подробно этот вопрос разбирается в «Примеры расчета опреснительных установок на суднеРасчет одноступенчатого испарителя кипящего типа с паровым обогревом».

График подтверждает, что в многоступенчатых опреснителях можно на 1 т топлива получить до 100-150 т дистиллята, как и в компрессорных опреснителях. Примечательно, что и удельная поверхность всех теплообменников, необходимая для достижения такой экономичности, оказывается практически одинаковой в многоступенчатых адиабатных и компрессорных опреснителях.

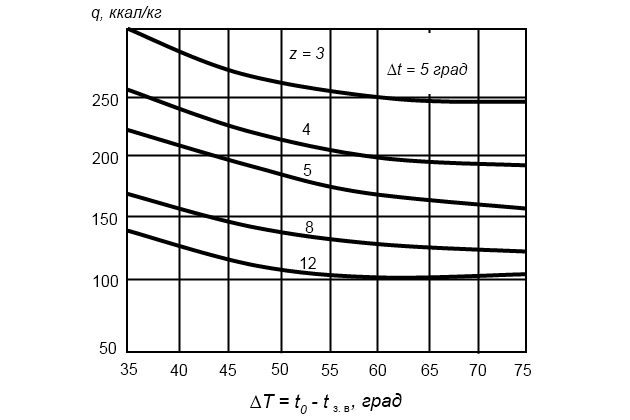

Экономичность адиабатных опреснителей и расход энергии на насосы значительно зависят также и от температуры воды перед первой ступенью или, что практически то же самое от нагрева воды

Для наиболее характерного значения ∆t = 5 град эта зависимость иллюстрируется графиком (рис. 8).

Как видно из графика, влияние нагрева наиболее заметно сказывается до значений ∆T = 70 – 75 град, чему при температуре забортной воды 25 °С соответствует наибольшая температура воды в цикле (около 100 °С).

Важно отметить, что с увеличением ∆T и t0 увеличивается не только экономичность, но и производительность опреснителя npи неизменных его размерах и капиталовложениях. Поэтому обеспечение безнакипной работы опреснителей при температурах около 100 °С имеет очень большое значение.

Читайте также: Судовые водоопреснительные установки, виды и особенности эксплуатации

Однако увеличение t0 до 90-100 °С целесообразно лишь в тех установках, где нет потерь тепла с конденсатом греющего пара. Для большинства автономных опреснителей, особенно на дизельных судах, такие потери неизбежны, поскольку конденсат отводится через конденсатор или охладитель в теплый ящик, где температура не должна превышать 60-65 °С. В этих установках потери тепла в охладителе конденсата увеличиваются с ростом t0, так что увеличение ее выше 85 °С не приводит к уменьшению расхода пара и топлива.

При отсутствии специальных мер по борьбе с накипью в судовых испарителях t0 допускается не более 75 °С. Повышение температуры до 93 °С возможно в случае использования противонакипных присадок на основе триполифосфата натрия. Однако при этом по соображениям экономии присадок более предпочтительной оказывается циркуляционная схема опреснителя (рис. 9).

Конструкция опреснителя и состав установки в этом случае несколько усложняются, так как последние две-три ступени должны иметь отдельный контур охлаждения со своим насосом. Поэтому циркуляционная схема применяется лишь при производительности более 400 м3/сутки.

В стационарных установках для борьбы с накипью используется весьма эффективное средство – подкисление испаряемой воды серной или сернистой кислотой, что позволяет довести t0 до 120 °С. В этом случае оправдано число ступеней до 40-50, при котором достигается удельный расход тепла около 50 ккал/кг, выход дистиллята на 1 т греющего пара до 11-12 т, а при сочетании с Судовые паровые турбинытурбогенератором удается получить на 1 т топлива около 300-350 т дистиллята благодаря использованию отработавшего пара турбогенератора.

Температура забортной воды влияет на экономичность двояко. Чем ниже tз. в, тем больше ∆T и тем выше выход дистиллята. Однако это справедливо лишь до тех пор, пока температуре забортной воды соответствует и вакуум в последней ступени, так что температура пара в ней

По условиям работы эжекторов, сепараторов, рассольного и дистиллятного насосов, а также по габаритным соображениям вакуум в последней ступени допускается не более 96 %, так что значение tkz = 28,6 °C следует считать наименьшим допустимым В соответствии с нормалью ОН9-170-60 расчетная tз. в = 28,6 °С. Ей соответствует расчетный вакуум в последней ступени 90-91 %. Поэтому более глубокий вакуум, достижимый при плавании в холодных водах, приводит также к перегрузке зеркала испарения и ухудшению качества дистиллята.x.

При разных z ему соответствует определенная температура забортной воды tз. вопт при которой в проточных испарителях достигается наибольший выход дистиллята (табл. 4).

| Таблица 4. Значения tз. вопт при ∆t = 2,5 град и ∆T = 60 град | |||||||

|---|---|---|---|---|---|---|---|

| z | 2 | 4 | 6 | 8 | 10 | 15 | 20 |

| ϑ, °C | 20 | 12 | 8,2 | 6,4 | 5,22 | 3,6 | 2,74 |

| tз. вопт, °C | 6,1 | 14,1 | 17,9 | 19,8 | 20,9 | 22,5 | 23,4 |

Если температура забортной воды ниже tз. вопт, то она будет соответственно ниже и на выходе из каждого конденсатора, что приведет к дополнительным затратам тепла в подогревателе.

Ограничивая вакуум в последней ступени для повышения экономичности при плавании в холодных водах, следует повысить температуру питательной воды. С этой целью может быть рекомендована частичная рециркуляция рассола. Хотя его солесодержание при этом повышается, оно все же остается ниже принятого в обычных испарителях. Например, для 20-камерного испарителя в предельном случае при tз. в = 0 °C нагрев забортной воды до оптимальной температуры tз. вопт = 23,4 °C приводит к повышению ее солесодержания до 51 200 мг/л, в обычных же испарителях солесодержание рассола доходит до 60-80 тыс. мг/л. Другим средством может быть подогрев забортной воды в охладителе рассола, но это связано с усложнением испарительной установки.

Влияние пониженной температуры забортной воды на экономичность проявляется в наименьшей мере в многоступенчатых циркуляционных опреснителях.

Тепловые потери снижают выход дистиллята ориентировочно на 6-10 %. Они включают потери в окружающую среду, потери от теплопроводности между ступенями и потери от вторичной дистилляции. Последние проявляются в том, что во всех ступенях, начиная со второй, частично испаряется дистиллят из предыдущих ступеней.

В заключение следует сказать, что выбор числа ступеней, особенно для крупных адиабатных испарителей, производится не только из условия обеспечения наибольшего выхода дистиллята. Если доминирующим фактором является первоначальная стоимость, а не расход топлива, то выгодно увеличивать число ступеней. При неизменном удельном расходе тепла, т. е. одинаковой величине нагрева воды в подогревателе и неизменных прочих условиях, поверхность конденсаторов уменьшается с увеличением числа ступеней. Это положение наглядно иллюстрируется сопоставлением температурных напоров между паром и водой (рис. 10) для двух испарителей, из которых один имеет число ступеней z = 3, а другой z → ∞.

По мере увеличения z разность температур между паром и водой, от которой зависит поверхность конденсаторов, стремится к t0 – t1, в то время как при конечном z она меньше на величину ϑ и равна t0 – t1 – ϑ, причем значение ϑ обратно пропорционально числу ступеней. Поэтому поверхность конденсаторов, а следовательно, до некоторой степени и стоимость испарителей при этих условиях уменьшаются с ростом числа ступеней. Не случайно самые крупные береговые опреснительные установки выполняются с числом ступеней до 50.

Однако при производительности 100-200 т/сутки, характерной для судовых опреснителей, увеличение z более 7-9 приводит не к уменьшению, а к увеличению стоимости в связи с сужением каждой ступени до размеров, затрудняющих изготовление корпуса и монтаж внутренних узлов. По этой же причине для малых опреснителей принимают не более четырех ступеней.

Определение расхода топлива на опреснительную установку

Расход топлива на опреснительную установку зависит не столько от удельного расхода пара и тепла непосредственно на испаритель, сколько от схемы его включения в цикл главного двигателя и экономичности Судовые электростанции на буксирных судахсудовой электростанции. Так, компрессорный опреснитель на судах с дизельной электростанцией расходует на 1 т дистиллята лишь 9-10 кг дизельного топлива, в то время как на судах с турбогенераторами 15-16 кг По стоимости топлива, израсходованного на 1 т дистиллята, оба варианта практически равноценны.x.

Аналогично для вакуумного одноступенчатого испарителя, потребляющего пар непосредственно из котлов, потребуется около 100 кг топлива на 1 т дистиллята, но для такого же испарителя, включенного в отбор низкого давления от главной турбины, – не более 30 кг, а при утилизации тепла охлаждающей воды дизелей – не более 2 кг и то лишь на выработку электроэнергии.

В общем случае удельный расход топлива на испаритель с паровыми нагревательными элементами выражается формулой

где:

- – количество тепла (в ккал), которое необходимо выработать в котле для получения 1 кг дистиллята (зависит от удельного расхода пара на испаритель из принятого источника dн в кг/кг, редукционного коэффициента по расходу пара φ, зависящего от схемы включения испарителя, разности энтальпий свежего пара по выходе из пароперегревателя i0 в ккал/кг и конденсата в главном конденсаторе ix в ккал/кг, а также от экономии тепла в связи с регенеративными отборами ε0);

- ηк – КПД котла;

- Qрн – теплотворная способность 1 кг топлива, ккал/кг;

- bэ – удельный расход топлива для судовой электростанции, кг/(квт·ч);

- ω – удельный расход электроэнергии на опреснительную установку, квт·ч на 1 т дистиллята.

Удельный расход пара непосредственно на испаритель составляет

- qн – расход тепла в испарителе на 1 кг дистиллята;

- iотб – энтальпия пара в точке его отбора на испаритель;

- iс – энтальпия конденсата на выходе из испарителя;

- dэж – расход пара на эжектор опреснительной установки, кг на 1 кг дистиллята.

Как правило, на эжектор требуется пар более высокого давления, чем на испаритель, и поэтому он отбирается из иной точки, для которой редукционный коэффициент φ имеет иное значение. Однако ввиду малой величины dэж (0,04 ÷ 0,07) можно без существенной погрешности прибавить его к расходу пара на испаритель.

Меньшие значения dэж относятся к испарителям с умеренным вакуумом (60-80 %), большие – к испарителям с глубоким вакуумом (95 %) и малой производительностью.

Способ определения редукционного коэффициента φ по методу В. А. Семека различных схем включения испарителя рассмотрен ниже.

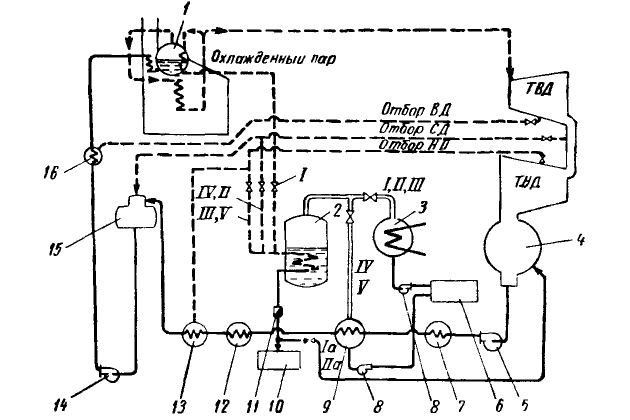

Схемы включения испарителей в цикл паротурбинной установки

На современных судах даже простые одноступенчатые испарительные установки при рациональной схеме включения в цикл позволяют получить от 40 до 80 т дистиллята на 1 т топлива. Более сложные установки и схемы обеспечивают выход дистиллята до 120-140 т на 1 т топлива.

Схем включения испарителей в цикл известно множество, но наиболее распространенные можно свести к одной из пяти схем, показанных на рис. 11.

1 – котел; 2 – испаритель; 3 – конденсатор испарителя, охлаждаемый забортной водой; 4 – главный конденсатор; 5 – главный конденсатный насос; 6 – цистерна дистиллята; 7 – конденсатор эжекторов; 8 – дистиллятный насос; 9 – конденсатор испарителя, охлаждаемый главным конденсатом; 10 – сборник конденсатов; 11 – водоопреснитель; 12 – конденсатор системы концевых уплотнений; 13 – подогреватель питательной воды; 14 – главный питательный насос; 15 – деаэратор; 16 – подогреватель высокого давления.

I, II, III, IV и V – трубопроводы, включенные при соответствующих схемах

Здесь римскими цифрами отмечены трубопроводы, включенные при соответствующей схеме.

Схема I основана на использовании свежего пара, редуцированного до давления 1-2 кГ/см2 и охлажденного до температуры насыщения. Конденсат греющего пара отводится в сборник конденсатов, откуда конденсатно-дренажным насосом подается в деаэратор. В более простых установках, где нет сборника, конденсат отводится в главный конденсатор (схема Iа). Вследствие потерь с конденсатом греющего пара удельный расход тепла в схеме Iа на 50-60 ккал/кг больше, чем в схеме I, но зато удается избежать установки конденсатного насоса.

Экономичность схем I и Iа весьма низка, так как конденсатор вторичного пара прокачивается забортной водой. Поэтому такие схемы целесообразны лишь при избытке отработавшего пара Ремонт вспомогательных механизмов и системвспомогательных механизмов; но это нехарактерно для современных судов.

Схема II отличается от предыдущей тем, что греющий пар отбирается из ресивера между ТВД и ТНД. Поэтому дополнительный расход пара на энергетическую установку, связанный с работой испарителя, здесь почти в два раза меньше, чем в схеме I. При отборе пара из турбины мощность ее снижается тем меньше, чем ниже давление в точке отбора. Соответственно меньше требуется добавочного пара на турбину для сохранения ее мощности.

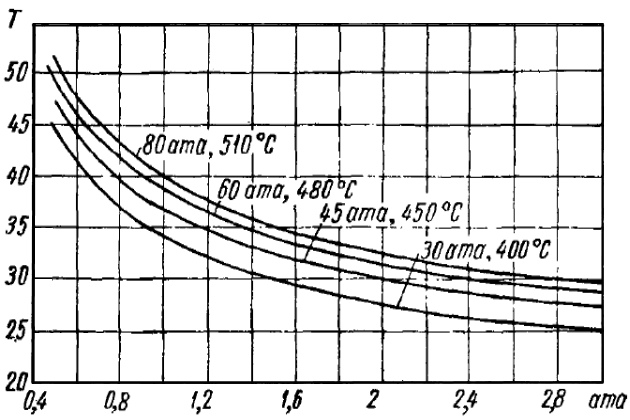

При одноступенчатом испарении выход дистиллята по этой схеме в зависимости от давления в ресивере и параметров перед турбиной составляет 26-30 т на 1 т топлива (рис. 12).

Схема IIа отличается от схемы II, как схема I от схемы Iа.

Схема III, где пар на испаритель отбирается из ТНД при давлении 0,7-0,9 кГ/см2, обеспечивает еще более высокий выход дистиллята вследствие меньшего давления в отборе:

- до 38-42 т на 1 т топлива при одноступенчатом испарении;

- до 60 при двухступенчатом;

- до 80 при трехступенчатом.

Такие схемы получили исключительно широкое применение благодаря простоте и экономичности.

Схемы IV и V, где также используется пар из отборов, предусматривают утилизацию тепла вторичного пара для подогрева главного конденсата. Поэтому их экономичность выше, чем в соответствующих им схемах II и III. Расчеты, приведенные в следующем пункте, показывают, что выход дистиллята в схеме IV доходит до 42 т на 1 т топлива, т. е. лишь незначительно больше, чем в схеме III. Это объясняется тем, что вторичный пар по схеме IV утилизируется в ступени, расположенной ниже точки отбора, и заменяет собой пар отбора низкого давления. Но работа, которую может совершить в ТНД возвращаемый таким образом пар, невелика. Если вторичный пар утилизируется в той же ступени, где отобран пар на испаритель, то эффект утилизации резко увеличивается. В той же схеме IV выход дистиллята доходит до 80-85 т, если главная паротурбинная установка не имеет регенеративного отбора из ТНД. Такие установки сравнительно редки, но в составе российского флота имеется целая серия пароходов типа «Сергей Боткин» с подобными установками.

Наивысшая экономичность испарительных установок с утилизацией вторичного пара достигается при питании испарителя паром из отбора низкого давления (схемы V и Vа). Выход дистиллята по схеме V доходит до 140-150 т на 1 т топлива.

Будет интересно: Конденсатно-питательные и паровые системы на судне

Однако работа по этим схемам возможна лишь при относительно малой производительности, так как низкая температура вторичного пара ограничивает количество тепла, которое может быть утилизировано главным конденсатом (см. «Конструкции судовых опреснителей и характеристики опреснительных установокВакуумные испарители паротурбинных судов»).

Эти данные по выходу дистиллята справедливы лишь для установок с одноступенчатым испарением. При использовании многоступенчатых испарителей выход дистиллята на 1 т топлива повышается пропорционально коэффициенту продуктивности испарителя, т. е. в 1,5 ÷ 1,6 раза при двухступенчатых и в 1,9 ÷ 2 раза при трехступенчатых испарителях.

Однако в случае многоступенчатого испарения практически невозможно утилизировать тепло вторичного пара последней ступени для подогрева главного конденсата. Поэтому схемы IV и V пригодны только для одноступенчатого испарения. На паровых судах можно также применять предельно простые испарительные установки, из которых вторичный пар поступает непосредственно в главный конденсатор. Это позволяет отказаться от дистиллятора, эжектора и дистиллятного насоса. В составе установки остается лишь испаритель и рассольный насос. Недостаток такой схемы – невозможность применения полученной воды для иных целей, кроме питания котлов, а также вероятность засоления котловой воды при вскипании рассола в испарителе. Правда, при адиабатном испарении возможность уноса солей намного уменьшается, но остальные недостатки сохраняются.

Определение расхода тепла на испаритель в цикле паротурбинной установки

Для правильной оценки эффективности принятой схемы важно уметь точно определить дополнительный расход тепла на паротурбинную установку, связанный с работой испарителя. Эта задача достаточно сложна, особенно при утилизации вторичного пара, и решение ее обычным путем составления тепловых балансов затруднительно.

Более просто и строго эта задача решается в общем виде на основе метода, разработанного В. А. Семека. Испарительную установку можно представить как потребитель, включенный в n-ую ступень регенеративного отбора и возвращающий часть тепла в ту же или следующую n + 1-ую ступень. Если на такой потребитель из турбины отбирается 1 кг пара, то дополнительный расход пара на турбину, необходимый для сохранения ее мощности, составляет лишь φ кг, причем φ ⩽ 1. Величина φ называется редукционным коэффициентом расхода пара и характеризует степень использования в главной турбине пара, расходуемого на данный потребитель.

Значение φ меняется в пределах от единицы до нуля в зависимости от схемы включения потребителя в цикл. В частности, φ = 1, если потребитель питается свежим паром (нулевой отбор) и тепло его отработавшего пара и конденсата не используется для подогрева питательной воды. Случай, когда φ = 0, возможен лишь при использовании в рассматриваемом потребителе отработавшего пара главной турбины и в реальных условиях не встречается.

В общем виде для установки, имеющей z ступеней регенеративного отбора и подогрева, редукционный коэффициент определяется по формуле

где:

- an – коэффициент связи потребителя с n-й ступенью отбора. Он представляет собой относительное количество тепла, переданное потребителю 1 кг пара из n-го отбора. Если связь состоит лишь в том, что пар на потребитель отбирается из данной ступени, причем между потребителем и отбором тепло не теряется, то a = 1. Если же в n-ю ступень отбора тепло возвращается, то

здесь:

- ∆q – количество тепла, возвращаемое 1 кг пара, использованного в рассматриваемом потребителе;

- λп – количество тепла, передаваемого питательной воде в подогревателе данной ступени 1 кг пара из отбора.

Если пар из n-й ступени отбирается на потребитель, но от потребителя часть тепла этого пара или конденсата возвращается в ту же ступень, то

Наконец, если потребитель с данной ступенью не связан, то an = 0.

- – коэффициент качества отбора;

- Hin – теплоперепад, использованный в турбине до отбора;

- Hi – внутренний теплоперепад во всей турбине.

Отметим, что в число отборов включена условная «нулевая» ступень, т. е. отбор из главного паропровода, где ψ0 = 0.

Из общей формулы 7 получаются частные выражения для любой схемы. Например, в установке с трехступенчатым подогревом питательной воды для схемы I имеем:

- a0 = 1;

- ψ0 = 0;

- a1 = a2 = 0;

Для схемы Iа ∆q = 0, так что φ = 1.

Для схемы II:

- a0 = a1 = 0;

- a2 = 1;

Для схемы IIа φ = 1 – ψ2.

Для схемы III:

- a0 = a1 = a2 = 0;

Для схемы IIIа φ = 1 – ψ3.

Для схемы IV получается то же выражение, что и для схемы II, но в ∆q здесь должно быть включено также тепло, отдаваемое вторичным паром в третьей ступени (в подогревателе низкого давления), так что численное значение φ оказывается значительно меньшим. Точно так же выражение, определяющее φ для схемы V, совпадает с таковым для схемы III.

Полученные выражения сохраняют свой вид и для установок с двухступенчатым и четырехступенчатым подогревом питательной воды, но индексы в них должны быть соответственно изменены. Зная φ, можно определить дополнительный расход пара из котла, связанный с работой испарителя,

Развернутое выражение для расхода топлива, например по схеме III или V, имеет вид

Таким образом, удельный расход топлива или обратная величина – выход дистиллята на 1 кг топлива – зависит не только от удельного расхода тепла в испарителе qи, но и от многих других факторов (ηк, ε0, ψ, ∆q и λ). Все эти факторы, за исключением ∆q, зависят от начальных параметров пара (перед главной турбиной). Чем выше параметры, тем больше выход дистиллята, так как главный фактор – коэффициент качества отбора последней ступени – растет с увеличением начального давления и связанного с ним числа регенеративных отборов. Это наглядно подтверждается графиками на рис. 12.

Примеры определения выхода дистиллята для схем, показанных на рис. 11, приведены в табл. 5 при начальных параметрах p0, t0 и i0.

| Таблица 5. К определению расхода пара, тепла и топлива на испаритель, включенный в цикл паротурбинной установки (p0 = 45 ата, t0 = 450 °C и i0 = 794 ккал/кг) | ||||||||

|---|---|---|---|---|---|---|---|---|

| Определяемая величина | Схема включения испарителя | |||||||

| I | Iа | II | IIа | III | IV | V | ||

| Удельный расход тепла в испарителе qи, ккал/кг | 600 (320) | 600 (320) | 600 (320) | 600 (320) | 600 (320) | 690 – | 690 – | |

| Энтальпия пара в точке отбора iотб, ккал/кг | 794 | 794 | 685,5 | 685,5 | 637 | 685,5 | 637 | |

Удельный расход греющего пара в испарителе , кг/кг | 0,865 (0,462) | 0,865 (0,462) | 1,024 (0,547) | 1,024 (0,547) | 1,111 (0,592) | 1,178 – | 1,276 – | |

| Количество тепла, возвращенного в цикл, ккал/кг | ∆qк | 68 | 0 | 68 | 0 | 62 | 68 | 62 |

| ∆qп | 0 | 0 | 0 | 0 | 0 | 430 | 415 | |

| ∆q | 68 | 0 | 68 | 0 | 62 | 498 | 477 | |

| 0,112 | 0 | 0,112 | 0 | 0,102 | 0,823 | 0,788 | ||

| Коэффициенты связи | a0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 |

| a1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| a2 | 0 | 0 | 1 | 1 | 0 | 1 | 0 | |

| a3 | -0,112 | 0 | -0,112 | 0 | 0,898 | -0,823 | 0,212 | |

| Редукционный коэффициент | 0,963 | 1 | 0,504 | 0,54 | 0,301 | 0,264 | 0,071 | |

Удельный расход пара из котла , кг/кг | 0,832 (0,445) | 0,865 (0,462) | 0,516 (0,276) | 0,552 (0,294) | 0,334 (0,178) | 0,311 – | 0,091 – | |

Удельный расход тепла в цикле , ккал/кг | 580 (310) | 602 (320) | 359 (192) | 384 (204) | 232 (124) | 216 – | 63 – | |

Удельный расход топлива , г/кг | 65,7 (35,1) | 68,2 (36,5) | 40,7 (21,7) | 43,5 (23,1) | 26,3 (14,1) | 24,4 | 7,15 | |

Выход дистиллята на 1 кг топлива , кг/кг | 15,2 (28,5) | 14,6 (27,4) | 24,6 (46) | 23 (43,3) | 38 (71) | 41 – | 140 – | |

В этом случае трехступенчатый регенеративный подогрев с коэффициентами качества отбора ψ1 = 0,3, ψ2 = 0,46 и ψ3 = 0,665 обеспечивает экономию ε0 = 0,086. Давление в главном конденсаторе принято 0,05 кГ/см2, ix = 32 ккал/кг, внутренний КПД турбины ηi = 0,8, КПД котла ηк = 0,91 и Qрн = 9 700 ккал/кг. Не указанное в таблице 5 значение

определено с учетом того, что пар из отбора охлаждается в регенеративном подогревателе до температуры питательной воды на входе, т. е. до 32 °С, так как конденсат греющего пара смешивается с питательной водой в деаэраторе. Энтальпия конденсата греющего пара на выходе из испарителя принята в схемах I, II и IV равной 100 ккал/кг, а в схемах III и V – в соответствии с давлением в точке отбора (96 ккал/кг).

Тепло, возвращаемое в цикл от 1 кг греющего пара, в схемах I, II и III составляет

а в схемах IV и V

где:

- – тепло, возвращаемое конденсатом греющего пара;

- ∆qп – тепло, передаваемое вторичным паром питательной воде.

С учетом потерь в паропроводах и подогревателе до 5 %

где:

- r2 – скрытая теплота парообразования вторичного пара.

Удельный расход тепла в испарителе qи в схемах I, II и III принят с учетом того, что тепло пара, расходуемого на эжектор, и часть тепла вторичного пара используются для подогрева забортной воды. В схемах IV и V такой подогрев не осуществляется и поэтому удельный расход тепла в них больше (qи = 690 ккал/кг).

Расход пара на выработку электроэнергии для насосов не учтен ввиду малости. Остальные величины, указанные в таблице 5, пояснений не требуют. В той же таблице для схем I, II и III приведен расчет и для многоступенчатых испарителей. Относящиеся к нему величины заключены в скобки.

Результаты расчетов, приведенные в таблице 5, и материалы предыдущего пункта позволяют сделать следующие выводы:

- Для паровых судов с расходом пресной воды не более 4 % от производительности главных котлов целесообразна схема V, обеспечивающая выход дистиллята до 140 т на 1 т топлива. При двух- или трехступенчатом испарении целесообразна схема III, позволяющая получать также достаточно высокий выход дистиллята, но более удобная в эксплуатации.

- Для пассажирских и других судов с повышенным расходом пресной воды (более 4 % от производительности котлов) целесообразна схема III с многоступенчатым адиабатным испарением.