Восстановление деталей судна

Восстановление деталей судна – это изменение её геометрических размеров до ремонтных или номинальных значений при сохранении прочности и свойств материала, из которого она изготовлена. В судоремонте детали восстанавливают механической обработкой, наплавкой и сваркой, гальваническими покрытиями, склеиванием, деформированием, электромеханическим методом с добавочным металлом, а также при помощи пластмасс и эластомера и пр.

Механическая обработка деталей, система ремонтных размеров

Каждый из этих методов имеет свои преимущества и недостатки и находит применение для определенной номенклатуры деталей судовых механизмов в зависимости от условий их работы и конструктивных особенностей.

Установлено, что стоимость восстановления изношенных деталей судовых механизмов указанными способами экономически оправдана и составляет от 10 до 50% стоимости изготовления новых.

Восстановление деталей механической обработкойМетоды и технологические процессы восстановления деталей судна. Механическую обработку применяют при восстановлении первоначальной геометрической формы и шероховатости поверхностей трения при наличии у них достаточной прочности, определяемой расчетом.

Обработкой устраняют повреждения поверхностей деталей в виде:

- рисок;

- задиров;

- царапин;

- забоин и т.д.

При механической обработке применяют скоростные методы обработки (точение, фрезерование, сверление), повышающие точность и уменьшающие шероховатость поверхности. Толщину слоя снимаемого металла в этом случае определяют в зависимости от размера выработки или глубины коррозионного поражения детали механизма.

В настоящее время на судоремонтных заводах используют систему ремонтных размеров. С изношенной поверхности детали независимо от степени износа снимают слой металла такой толщины, который необходим для получения заранее установленного размера детали.

При обработке деталей полученный новый размер называют ремонтным.

Заранее установленный ремонтный размер, являющийся обязательным для обработки изношенных поверхностей одноименных деталей при ремонте механизма данной марки, называют постоянным ремонтным размером, а систему — системой постоянных ремонтных размеров.

Постоянные ремонтные размеры устанавливают в зависимости от предельного износа данной детали, обусловленного ее назначением, и необходимого припуска на обработку.

Предлагается к прочтению: Дефектация и ремонт судовых паровых котлов и теплообменных аппаратов

Постоянный ремонтный размер определяют по следующим формулам:

- для отверстия

- для вала

- где Dр.о, Dр.в — постоянные ремонтные размеры соответственно отверстия и вала, мм;

- Dном — номинальный (построечный) размер детали, мм;

- Робр — припуск на обработку, мм.

Допуск на постоянный ремонтный размер детали назначают такой же, как и на номинальный. Система ремонтных размеров дает возможность повторно использовать изношенные детали и обеспечить взаимозаменяемость при изготовлении по системе кооперированных поставок.

Ремонтный размер деталей при диаметре сопряжения до 200 мм назначают 2 мм, при диаметре сопряжения свыше 250 мм — 3 мм (например, блок цилиндра — втулка). Для коленчатых валов ремонтные размеры вводят на рамовые и мотылевые шейки и соответственно на внутренний диаметр вкладышей рамовых и мотылевых подшипников с градацией, равной 0,5 мм, для обработки шейки коленчатого вала шлифованием.

Ручная дуговая и газовая наплавка

В судоремонте находит применение:

- дуговая;

- электрошлаковая;

- газовая наплавка.

Дуговая, электрошлаковая и газовая наплавкаСварка корпуса судна на построечном месте дает возможность придавать деталям и элементам конструкций требуемые размеры и одновременно изменять свойства поверхностного слоя. Наплавкой восстанавливают размеры шеек валов, ликвидируют утонения в коллекторах котлов и эрозионное разрушение лопастей гребных винтов и т.д.

Широко применяют легирование наплавляемого слоя, т. е. наплавку осуществляют легированной проволокой сплошного сечения с использованием соответствующих обмазок, флюсов или защитной газовой среды, чем достигается лучшая однородность распределения легирующих примесей в наплавленном металле. Например, для придания рабочим поверхностям тарелок и седел клапанов большей твердости и износостойкости их наплавляют твердыми сплавами (стеллит и др.).

Поверхность, которую наплавляют, предварительно очищают от:

- краски;

- ржавчины;

- окалины;

- загрязнений до металлического блеска.

Масло с поверхности, а также из пор, раковин и трещин удаляют обжигом газопламенной горелкой, копоть и налеты окислов — стальной щеткой и ветошью, смоченной в органическом растворителе.

Трещины перед наплавкой должны быть заварены или устранены проточкой. При наплавочных работах используют ручную, полуавтоматическую электросварку и газовую наплавку деталей.

Ручную наплавку для стальных деталей, не подлежащих в дальнейшем термообработке, с целью повышения износостойкости производят специальными электродами и обычными сварочными. Для предупреждения образований трещин деталь подогревают. Температура подогрева зависит от содержания углерода.

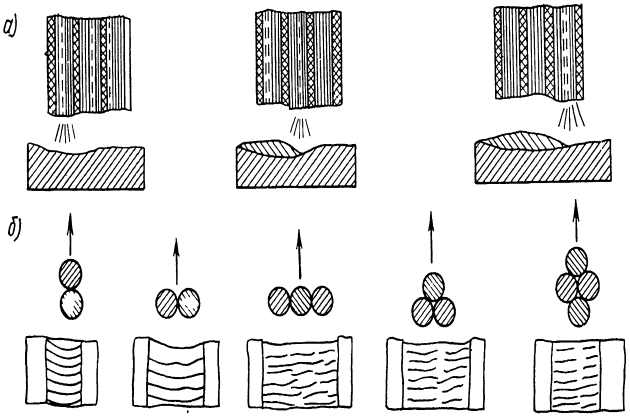

Наплавку ведут и пучком электродов (рис. 1). При этом методе электрическая дуга поддерживается только одним электродом. По мере оплавления первого электрода дуга автоматически перебрасывается на второй и т. д.

В этом случае тепло распределяется на большей площади, что приводит к уменьшению местного нагрева и глубины проплавления. Применяют ручную наплавку трехфазной дугой, которую осуществляют двумя изолированными электродами.

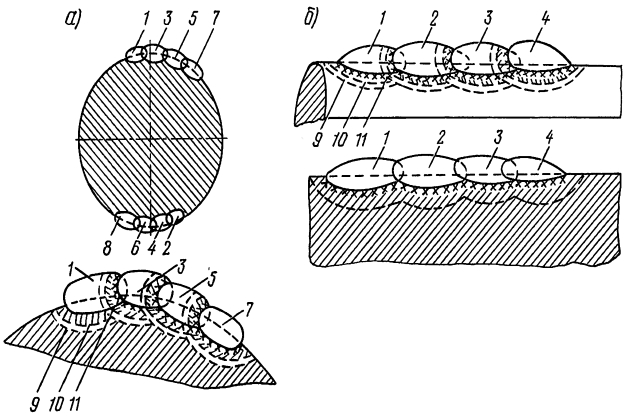

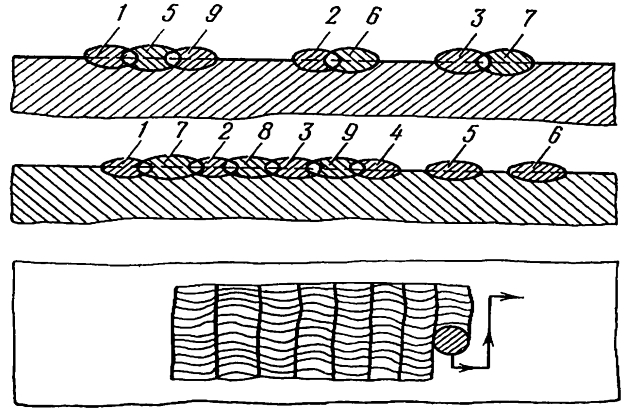

Цилиндрическую поверхность наплавляют по образующей и по спирали (рис. 2). В первом случае деформация уравновешивается симметричным расположением валиков. Сварку производят обратноступенчатым способом.

При наплавке плоских деталей рекомендуется разбрасывать валики (рис. 3) или разбивать поверхность на квадраты или треугольники со сторонами 150X150 мм.

Цветные металлы наплавляют на стальные поверхности при изготовлении судовой арматуры. Обычно корпус делают из углеродистой стали или чугуна, а непосредственно рабочую часть — из цветного металла.

В качестве присадочного наплавочного металла применяют бронзовую проволоку марки БрКМцЗ (ГОСТ 18175—78) диаметром 0,8—2,0 мм и специальные плавленые или керамические флюсы, в качестве защитного газа — аргон или азот.

Читайте также: Виды и организация ремонта судов

Перед наплавкой поверхность детали зачищают до металлического блеска (очищают от ржавчины, окалины, окисных пленок, следов масла и других загрязнений), затем подогревают до температуры 400 — 500°С

Газовая наплавка обладает рядом преимуществ:

- можно регулировать нагрев детали в процессе наплавки;

- глубина проплавления основного металла небольшая;

- наносится слой малой толщины (около 0,5 мм) на криволинейные поверхности.