Судовые паровые котлы представляют собой сложный объект регулирования, состоящий из нескольких аккумуляторов энергии и материальной среды. Судовые паровые котлы работают в сложных условиях под воздействием высоких температур, механических, термических и циклических нагрузок, обусловленных нестационарностью режимов работы, вызываемых спецификой деятельности промысловых судов. Элементы конструкции котлов находятся под активным воздействием электрохимической, газовой и паровой коррозии.

- Основные дефекты и износы котлов

- Судовые паровые котлы, подготовка к освидетельствованию и ремонту

- Подготовительные работы

- Механическая очистка котлов

- Технологические схемы химической очистки

- Технологические процессы химической очистки

- Ремонт металлических элементов котлов

- Котельные стали

- Применение сварки при ремонте котлов

- Устранение трещин и наплавка

- Устранение деформаций

- Устранение водотечности трубок и их замена

- Ремонт футеровки и изоляции котлов

- Разрушение кирпичной кладки

- Ремонт футеровки

- Ремонт теплоизоляции

- Ремонт теплообменных аппаратов

- Контроль качества сварных швов и соединений

- Дефекты сварных соединений

- Оценка качества сварного шва

- Испытания котлов и теплообменных аппаратов после ремонта

- Освидетельствование котлов и теплообменных аппаратов

- Консервация котлов и теплообменных аппаратов

Основные дефекты и износы котлов

При осмотре котла с наружной стороны без вывода его из эксплуатации необходимо выявить неплотности и течи, дефекты изоляции, обмуровки топки и другие неисправности.

Источник: www.shipspotting.com

В процессе осмотра необходимо проверить:

- качество горения в топке;

- действие предохранительных клапанов подрывом вручную;

- действие дистанционных приводов управления;

- состояние арматуры котла и его обшивки;

- крепление котла на фундаменте;

- качество котловой и питательной воды.

При осмотре котла после вывода его из эксплуатации (до производства чистки) необходимо:

- а) при осмотре поверхностей нагрева со стороны пароводяного пространства определить толщину и состав отложений, проверить состояние внутренних барабанных устройств, наличие следов масла, коррозии, трещин;

- б) при осмотре поверхностей нагрева со стороны огневого и газового пространств проверить наличие:

- следов пропаривания;

- сажистых отложений;

- проседание жаровых труб и выпучин стенок огневых камер;

- обгораний на концах дымогарных и жаровых труб;

- в) при осмотре топки котла и газоходов проверить:

- наличие разрушенных деталей обмуровки;

- наличие обгоревших деталей крепления, заслонок, щитов;

- состояние крепления труб пароперегревателя;

- наличие сажистых отложений на поверхностях нагрева;

- состояние щитов обшивки котла.

Предлагается к прочтению: Ремонт рыболовных судов

При осмотре котла после чистки дополнительно к указанному необходимо убедиться в отсутствии:

- а) со стороны пароводяного пространства:

- трещин в трубах поверхностей нагрева, жаровых трубах, коллекторах, в соединениях труб с коллекторами, трубными досками;

- расслоений металла;

- коррозионных разъеданий.

Степень интенсивности коррозионных разъеданий устанавливают контрольным сверлением (с последующей заваркой) и обмером или другими методами.

Источник: fleetphoto.ru

При обнаружении повреждений, которые вызывают изменения качества металла, производятся металлографические испытания;

- б) со стороны огневого и газового пространства:

- трещин в дымогарных и водогрейных трубах, жаровых трубах, огневых камерах;

- обгорание концов дымогарных и жаровых труб;

- отдушин, расслоений металла, пережога металла труб поверхностей нагрева.

У огнетрубных и комбинированных котлов необходимо произвести замер деформации жаровых труб в соответствии с указаниями Правил Регистра и схемой, приведенной в формулярах котлов.

Судовые паровые котлы, подготовка к освидетельствованию и ремонту

Подготовительные работы

При предъявлении котла к освидетельствованию Регистром проводят следующие работы:

- удаляют воду из котла;

- открывают все лазы и горловины;

- снимают изоляцию и очищают металл в районе горловины, клапанов, арматуры и фланцевых соединений.

Из коллекторов котлов вынимают внутренние узлы. При выполнении этих работ руководствуются требованиями инструкции по эксплуатации данной котельной установки и Правилами технической Судовые котлы и котельные установкиэксплуатации паровых котлов на судах флота рыбной промышленности.

При подготовке котла к ремонту объем демонтажных работ определяется характером проводимого ремонта.

Механическая очистка котлов

До механической очистки все трубопроводы, соединяющиеся с котлом, перекрывают заглушками между соединительными фланцами. При механической очистке котлов от накипи и отложений используют скребки, щетки, цепи, шарошки и котельные развертки. Для разрыхления и облегчения очистки плотной накипи производится щелочение котла 1 %-ным раствором соды или антидепоном Б. В этом случае котел заливают водой выше верхнего уровня на 10…20 мм. Растопкой котла производят кипячение в течение 20…40 ч. Котел с водой медленно охлаждается до 40…50°С. После спуска воды производится немедленная механическая очистка.

Источник: fleetphoto.ru

Водогрейные трубки очищают специальными шарошками с гибким тросом от пневмо или электропривода. Одновременно подается вода для удаления шлама. Очистка дымогарных труб от нагара и сажи осуществляется шарошками или котельными развертками.

Механическая очистка заканчивается промывкой котла струей воды под давлением 0,2…0,3 МПа.

Технологические схемы химической очистки

При химической очистке применяют одну из четырех технологических схем.

- Заливка кислотного раствора в аппарат и очистка без перемешивания раствора. Способ очень прост, но дает неравномерность очистки поверхностей.

- Заливка и интенсивное перемешивание раствора с помощью циркуляционного насоса или подачей воздуха. Способ сложнее первого, но дает более интенсивное растворение отложений и хорошую равномерность очистки поверхности.

- Растворение отложений с проточной циркуляцией растворителя. Способ требует специального технологического оборудования. Отложения растворяются интенсивно, но неравномерно. На судах этот способ используется редко.

- Вытеснение растворенных отложений с замкнутой многократной циркуляцией растворителя. Способ дает хорошие результаты из-за интенсивного перемешивания растворителя. Поверхности очищаются равномерно. Этот способ широко применяется на судах для очистки поверхностей котлов, полостей охлаждения дизелей, аппаратов и т. д.

Выбор технологической схемы очистки зависит от конструкции аппарата, характера отложений, степени загрязнения поверхностей отложениями и технологических возможностей исполнителя.

Источник: fleetphoto.ru

В абсолютном большинстве случаев о конце процесса химической очистки судят по изменению концентрации растворителя.

Технологические процессы химической очистки

При химической очистке поверхностей котлов и других аппаратов от отложений принимаются специальные меры, снижающие коррозионные процессы металла.

Очистка аппаратов и котлов от щелочноземельных отложений (СаСО3, CaSO4, CaSiO3, Са3(РО4)2 и др.) производится растворами органических кислот:

- соляной;

- серной;

- сульфаминовой (NH2SO3H);

- а также лимонной;

- уксусной кислотами и малеиновым ангидридом.

Выбор растворителя зависит от характера и состава отложений, степени загрязнений поверхностей, конструкционных материалов аппаратов и условий очистки. Концентрация растворителя предварительно рассчитывается с учетом характера отложений.

Для очистки судовых котлов соляная кислота в настоящее время используется редко. Применяются обычно 3…8%-ные растворы соляной кислоты с ингибиторами коррозии: ПБ-5, В-1, В-2, И-1-А и др., которые замедляют процессы коррозии на 99…95%, практически не уменьшая скорости растворения накипи. Действие ингибиторов сохраняется до температур 70…100°С.

Источник: www.shipspotting.com

Для очистки судовых котлов от щелочноземельных отложений обычно применяют раствор сульфаминовой кислоты.

Подогрев растворителей ускоряет очистку. После проведения очистки котла любым растворителем производится нейтрализация тринатрийфосфатом (Na3РО4), содой или щелочью. Затем следует промывка котла водой.

Очистка котлов от окисных отложений железа и меди осуществляется комплексонами — композиционными растворами на основе трилона Б. Достоинство комплексонов заключается в их способности пассивировать поверхности котла созданием плотной защитной окисной пленки.

Ремонт металлических элементов котлов

Котельные стали

Для изготовления паровых котлов применяются углеродистые и легированные стали с малым содержанием углерода, обладающие высокой пластичностью и хорошей свариваемостью.

Стали 10 и 20 используются для изготовления трубИзготовление труб-деталей паровых котлов, работающих при температурах до 450°С. При повышенных рабочих давлениях применяются стали типа 20ПВ, при температурах свыше 450°C легированные стали типа 15ХМ, 12X1 МФ и хромоникелевые стали типа 08Х18Н10Т, обладающие повышенной жаростойкостью и коррозионной стойкостью.

Для коллекторов вспомогательных судовых паровых котлов применяются качественные углеродистые стали 15К, 20К, 22К (при давлениях не выше 1,5 МПа и температурах до 300°С). Для коллекторов главных котлов используется сталь 24Г2. Эта сталь склонна к подзакладке в зоне термического влияния сварного шва, поэтому сварные швы подвергаются термообработке.

Источник: fleetphoto.ru

Детали каркаса и обшивкиЭлементы конструкции корпуса судна котла изготовляются из сталей Ст3, Ст.4. Для крепежных изделий, работающих при температуре до 425°C, применяются конструкционные стали 30, 40, а для более высоких температур — легированные стали.

Применение сварки при ремонте котлов

Для ручной сварки и наплавки углеродистых котельных сталей используются электроды марки УОНИ 13/55, для легированных перлитных сталей — ЦЛ-38, ЦЛ-20М и др., а для аустенитных сталей — ЦТ-15 и др. При ремонте котлов может применяться аргонодуговая сварка и под флюсом. В последнем случае подбирается соответствующий присадочный материал.

Сварка и методы контроля сварных соединений должны выполняться в соответствии с требованиями Регистра.

Правилами Регистра для сварочных работ на котлах не разрешается применять электроды с рутиловым или руднокислым покрытием из-за низкой коррозионной стойкости сварного шва.

Детали котлов, структура материала которых может нарушаться после сварки, должны быть подвергнуты термической обработке.

Устранение трещин и наплавка

Трещины в котлах возникают на фланцах коллекторов, изгибах днищ, в сварных швах дымогарных труб, в фронтонах топочных устройств, в жаровых трубах, между отверстиями в трубных решетках и коллекторах и т. д.

Место расположения трещины зачищается. Трещина выявляется протравливанием 4%-ным раствором азотной кислоты, ультразвуковым или другим способом. Концы трещины засверливаются. Трещина разделывается под сварной шов определенного типа и заваривается. Отверстия зенкуются и также завариваются.

Перед устранением трещин в трубных решетках и коллекторах (между отверстиями) в районе дефектных перемычек трубы удаляют.

При расположении трещин в сварных швах производят вырубку дефектного участка шва и новую заварку. Трещины в сварных швах приварных патрубков, штуцеров и дымогарных труб устраняют полной вырубкой сварного шва и новой сваркой.

При наплавке изношенных участков поверхность размечается на квадраты со стороной 100…150 мм. Наплавку ведут по квадратам с разворотом валиков шва в соседних квадратах на 90°.

Ремонт изношенных стенок котлов наплавкой допускается только по согласованию с Регистром. Площадь наплавки должна быть не более 500 см², а глубина — не более 30% толщины листа. Если эти условия невыполнимы, дефектный участок следует заменить новым листом.

Дефектные участки котлов с расслоением металла вырезают. Новые вставки вваривают стыковыми швами. Толщина вставки для цилиндрических стенок котлов должна быть не менее

- где Da — наружный диаметр цилиндрической стенки, мм;

- Р — расчетное давление; МПа;

- σ — допускаемое напряжение, МПа;

- φ — коэффициент прочности (φ—0.6…1);

- С — прибавка (С=1 мм).

Устранение деформаций

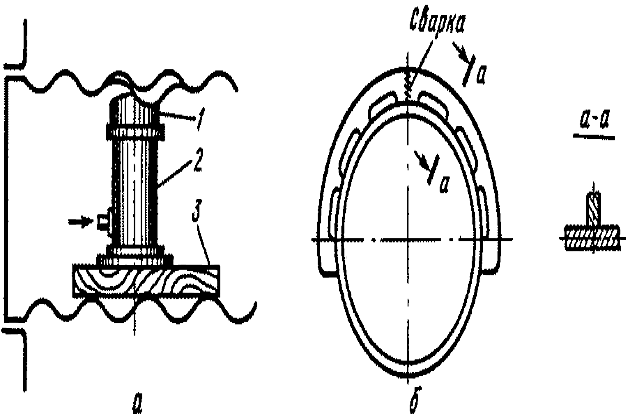

Проседание жаровых труб в огнетрубных котлах и сфер топок вспомогательных котлов устраняется правкой. На рис. 1, а показана схема правки жаровой трубы с применением гидравлического домкрата. Домкрат 2 устанавливают на деревянную прокладку 3, а на него — чугунный штамп 1, выполненный по форме волны жаровой трубы. Между штампом и жаровой трубой прокладывается мягкий листовой материал (медь или свинец). Котел заполняется водой, подогретой до температуры 90…100°С. Правка ведется по участкам от максимальной стрелки прогиба. Подъем осуществляется медленно по высоте до 25 мм, с остановками и выдержкой 3…5 мин.

Для подкрепления выправленных жаровых труб на сварке устанавливают полукольца с вырезами (рис. 1, б).

При значительных приседаниях жаровых труб вырезают дефектный кольцевой участок и сваривают новый или заменяют жаровую трубу.

Толщина вставки для волнистых жаровых труб должна быть не менее

- где D — наименьший внутренний диаметр жаровой трубы в волнистой части, мм.

При значительных проседаниях сфер топок вспомогательных котлов их вырезают по частям. Изготовляют новые штампованные части, которые пригоняют и приваривают.

Устранение водотечности трубок и их замена

При эксплуатации водотечностьУстранение водотечности сварных и клепаных швов трубок, вызванная разрывом, свищами и трещинами, устраняется закрытием труб специальными заглушками (пробками) или колпачками, которые развальцовываются в трубках. В зависимости от конструкции котла может быть заглушено от 5 до 12% труб, которые заменяют при капитальных ремонтах.

Водотечность в сварных швах труб с трубными решетками ликвидируется подваркой, а в вальцованных соединениях — подвальцовкой. Старые трубы обрезают труборезом или газовой сваркой на расстоянии 50…100 мм от коллектора. Затем концы удаляют смятием и вырубкой.

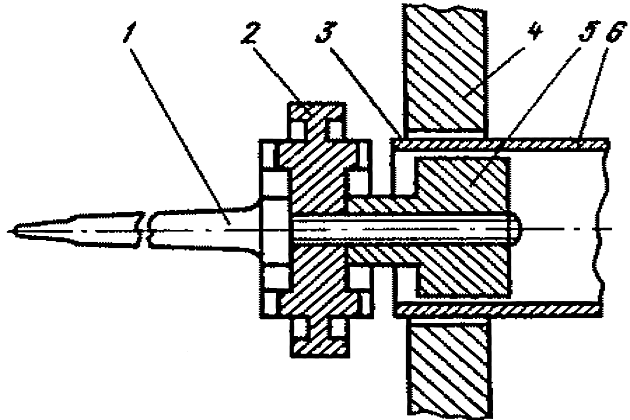

Удаление дымогарных труб 6, приваренных к трубной решетке 4, производится срезанием сварного шва 3 и подрезкой торца трубы ступенчатой фрезой 2, получающей вращение через оправку 1 от пневмо или электропривода. Направляющий ролик 5 обеспечивает устойчивую работу фрезы. Затем труба выбивается (рис. 2).

После удаления труб производится контроль состояния трубных отверстий.

Эллиптичность отверстий в коллекторах допускается не более 0,3…0,5 мм, а в трубных решетках — не более 1% диаметра отверстия.

При повреждении отверстия и кольцевой уплотнительной выточки отверстие восстанавливают на больший размер расточкой или развертыванием. В этом случае конец трубы раздают под размер отверстия (с нагревом). Для вальцованных соединений особое внимание обращают на шероховатость поверхности отверстия и конца трубы, которая не должна быть ниже, чем Rz 40. Продольные царапины и риски не допускаются.

Новые трубы изготовляются по шаблонам. Трубы сложной формы и змеевики пароперегревателей изгибают на специальных станках вхолодную или с нагревом. Заготовленные трубы подвергают гидравлическим испытаниям.

Качество вальцованных соединений оценивается степенью развальцовки (см. Технологические процессы разборки и сборки механизмов судна). Также проверяется отсутствие трещин в коллекторе и на конце трубы.

Оценка прочности и плотности постановки новых труб производится при гидравлических испытаниях котла.

Ремонт футеровки и изоляции котлов

Разрушение кирпичной кладки

Разрушение кирпичной кладки происходит в результате шлакоразъедания, растрескивания от термических напряжений и вибраций, прямого воздействия топочного пламени. Основной причиной разрушения футеровки котла является шлакоразъедание. В составе топлива содержатся элементы Na, V, Са, Mg, которые проникают в поры огнеупорных материалов и растворяют огнеупорные окислы и прежде всего SiO2. В результате этого снижается температура плавления окислов огнеупоров и уменьшается их вязкость. Например, при содержании в огнеупорах около 80% V2O5 и NaVO3 температура плавления огнеупоров снижается с 1 568 до 699°С.

Выгорание швов кладки ускоряет процесс шлакоразъедания. Повышение рабочей температуры в топке на 50…60°С сверх расчетной за 1…2 ч работы котла снижает долговечность кладки на 2…3 мес.

Ремонт футеровки

Небольшие повреждения футеровки (обгорание, трещины, поверхностное выкрашивание кирпичей) заделывают. Дефектные места зачищают щеткой, смачивают водой и покрывают обмазкой, состоящей из шамотного порошка и песка (по 35%), огнеупорной глины и порошкового графита (по 15%). Раствор замешивают на чистой пресной воде. Толщина слоя допускается до 15 мм.

При частичной замене кладки дефектные кирпичи удаляют. Для кладки топок судовых котлов применяют шамотный, шамотный легковесный, высокоглиноземистый и карборундовый кирпич. Карборундовый кирпич используют для футеровки наиболее ответственных узлов и высоконапряженных котлов.

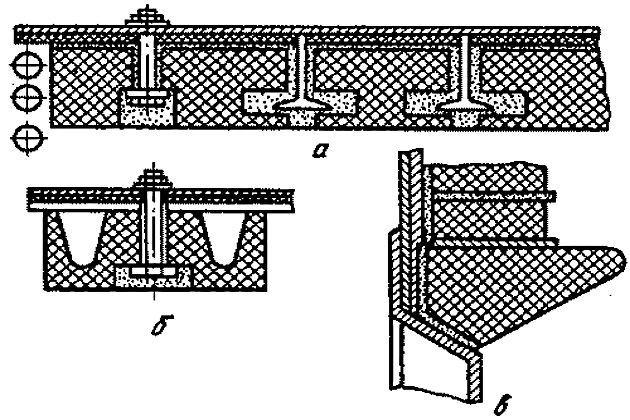

Кирпичи выполняют, фасонными, разной формы и с отверстиями для их крепления на болтах или с пазами для крепления в тавровых балках. Способы крепления кирпичей различной формы к каркасу котла показаны на рис. 3.

До полной замены кирпичной кладки должны быть проведены необходимый ремонт металлических частей котла и испытания.

Замена кладки начинается с выстилки поддона листовым асбестом слоем до 10 мм. После выравнивания слоя шамотом укладываются кирпичи на связующем растворе, состоящем из 30…40% огнеупорной глины и 60…70% шамотной крупы. Для кладки вертикальных стенок к стальной обшивке прикрепляют листы асбеста толщиной до 10 мм, которые обмазывают огнеупорной глиной. В кладке с боковыми вырезами кирпичи удерживаются таврами, предварительно приваренными к обшивке, а концевые кирпичи засверливают по месту и крепят дополнительно болтами (см. рис. 3, а). Кирпичи облегченного типа закрепляют болтами (см. рис. 3, б). Фурмы для форсунок выкладывают фасонными кирпичами (см. рис. 3, в).

При укладке кирпичей выдерживаются следующие требования:

- толщина швов раствора должна составлять 2…3 мм;

- оставляются температурные швы на тепловое расширение, которые заполняются асбестовым шнуром.

При подгонке кирпичей отверстия в некоторых из них сверлятся по месту. Кладку рядов вертикальных стенок обычно начинают с угловых переходов.

Вся кирпичная кладка покрывается слоем жидкого стекла толщиной до 3 мм, на который наносится огнеупорная обмазка. Время естественной сушки кладки составляет 2…3 сут.

Защита барабанов коллектора огнеупорной обмазкой производится специальной торкрет-установкой, которая подает раствор под давлением. Наносится один слой огнеупорной обмазки толщиной 40…50 мм и сушится 10…12 ч. Затем устанавливают проволочный каркас в виде сетки, который покрывают вторым слоем огнеупора. Для обмуровки котлов применяются также специальные бетоны.

Ремонт теплоизоляции

Изоляция на котлах крепится различными способами:

- с помощью бандажей;

- прутков;

- проволоки;

- сеток;

- скоб и т. д.

Теплоизоляционными материалами служат совелитовые плиты и матрацы, асбестовые ткань и картон, асбомагнезиальный шнур, совелитовая и ньювелитовая обмазки и др.

Источник: fleetphoto.ru

Перед изоляцией металлические поверхности зачищают от ржавчины и окрашивают. Изоляционные материалы размягчают в горячей воде и наносят на горячие поверхности котлов слоями 10…30 мм. Последующий слой наносится после высыхания предыдущего. Общая толщина слоя теплоизоляции составляет 60…100 мм. Слои закрепляются на поверхности определенным способом. Снаружи изоляцию закрывают оцинкованным железом или алюминиевыми листами.

Стенки газоходов, топочной камеры водотрубных котлов защищают объемными стальными щитами с теплоизоляционными материалами.

Ремонт теплообменных аппаратов

В теплообменных аппаратах для изготовления деталей кроме чугунов и углеродистых сталей широко применяются легированные стали, цветные и специальные сплавы (например мельхиор МНЖМц 30—1—1 и латунь Л070—1 — для труб в паровых конденсаторах, латунь Л62 и медь МЗС — для труб в масляных холодильниках.

Типовые неисправности Судовые теплообменные аппаратытеплообменных аппаратов проявляются в нарушении плотности соединений и герметичности деталей (трещины, коррозионные свищи и др.), а также в деформации деталей.

Допустимые износы и допуски на сопряженные детали определяются требованиями чертежей и назначением аппарата. Характерной неисправностью теплообменных аппаратов является их загрязнение отложениями и технологической средой.

Способы очистки аппаратов аналогичны способам очистки судовых котлов. В условиях СРЗ создаются специализированные стационарные участки по химической очистке теплообменных аппаратов.

Основные разрушения в теплообменных аппаратах вызываются коррозией, особенно деталей конденсаторов, масло и водоохладителей, холодильников и испарителей, которые имеют контакт с морской водой. Наибольшие коррозионные разрушения приходятся на долю теплообменных трубок.

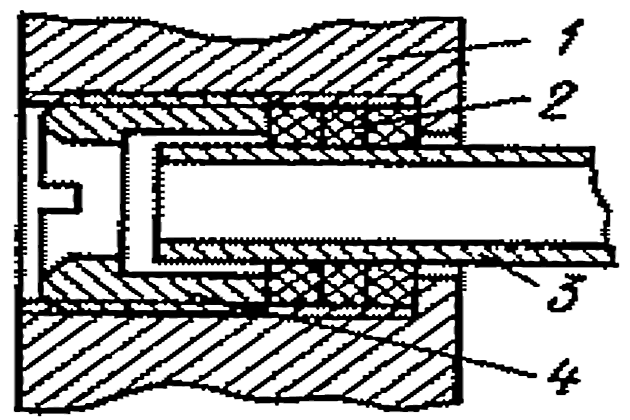

В батареях и секциях аппаратов трубки в трубных досках закрепляются сваркой, вальцовкой, комбинированным путем — вальцовкой и сваркой, а также через подвижные сальниковые уплотнения (рис. 4). Протечку через уплотнительные кольца 2, установленные между трубной доской 1 и трубкой 3, устраняют подвинчиванием нажимной резьбовой втулки 4.

Замена вальцованных и сварных трубок производится аналогично технологическим процессам, применяемым для котлов.

Для восстановления деталей в аппаратах применяются сварка, эпоксидные составы, накладки, стяжки, пайка и др. Теплоизоляция теплообменных аппаратов производится так же, как и котлов.

При ремонте аппаратов используются различные приспособления для демонтажных и монтажных работ.

Отремонтированные теплообменные аппаратыРемонт вспомогательных паровых котлов и теплообменных аппаратов подвергают гидравлическим испытаниям на плотность и прочность.

Контроль качества сварных швов и соединений

Дефекты сварных соединений

Качество сварных швов котлов, сосудов под давлением, аппаратов и ответственных трубопроводов определяет надежность и безопасность их эксплуатации.

Дефекты сварных швов могут быть наружными и внутренними. К наружным дефектам относятся:

- нарушение взаимной координации свариваемых частей;

- неравномерность усиления сварного шва по высоте;

- неравномерная ширина шва по его длине;

- непостоянный размер катета углового шва;

- отклонения от прямолинейности, наплавы и подрезы сварного шва;

- непровар и прожог металла;

- внешние поры и шлаковые включения;

- видимые трещины по сварному шву или в околошовной зоне.

Наружные дефекты выявляются внешним осмотром и обмером.

Источник: fleetphoto.ru

К внутренним дефектам относятся невидимые дефекты, расположенные в наплавленном слое:

- поры;

- включения;

- трещины;

- нежелательные изменения структуры сварного шва и металла околошовной зоны.

Читайте также: Ремонт судовых устройств и корпуса судна

Внутренние дефекты сварных швов выявляются физическими методами контроля:

- ультразвуковым;

- рентгеноскопией;

- магнитографическим и др.

Оценка качества сварного шва

Перечисленные внешние дефекты сварных швов для котлов, теплообменных аппаратов, трубопроводов и сосудов под давлением не допускаются. Качество сварных швов оценивается по внешним дефектам, испытанием сварных образцов на механические характеристики, химическим и металлографическим контролем, проверкой прочности и плотности сварного соединения (керосино-меловая проба, газотечеискатели и др.), испытанием изделий под пробными и рабочими нагрузками, применением физических методов контроля.

Правилами Регистра в качестве неразрушающих методов контроля допускается рентгено или гаммаграфирование. Применение магнитного и ультразвукового контроля должно быть согласовано с Регистром.

Источник: fleetphoto.ru

Для оценки скрытых дефектов сварных швов Правилами Регистра установлена трехбалльная шкала качества:

- III — хорошее;

- II — удовлетворительное;

- I — неудовлетворительное.

Для каждого балла установлен характер и предельная величина скрытых дефектов.

Для корпусов котлов и сосудов, работающих под давлением, а также для трубопроводов, проводящих пар и агрессивные среды, допускается только III-балльное качество сварного шва. При этом могут быть внутренние дефекты:

- отдельные газовые и металлические включения до 0,1 толщины шва, но не более 2 мм;

- отдельные шлаковые включения (каждое размером до 0,3 толщины шва, но не более 3 мм и площадью не более 5 мм2).

Количество указанных выше дефектов в среднем не должно быть более одного на 100 мм длины шва в стальных конструкциях.

Аналогичным образом определяется качество сварного шва по II и I баллам.

По объему гаммаграфирования сварных швов все котлы, сосуды под давлением и трубопроводы разделены на 3 группы.

К I группе отнесены:

- котлы с рабочим давлением более 0,35 МПа;

- сосуды, работающие под давлением при температурах выше 350°С;

- необогреваемые сосуды с рабочим давлением выше 3,9 МПа;

- сосуды под давлением с ядовитыми и легковоспламеняющимися жидкостями и с толщиной стенки свыше 35 мм.

Источник: fleetphoto.ru

Для изделий I группы установлено упросвечивание: 100% длины для продольных швов и 50% — для поперечных. Для изделий II группы просвечивается 25% длины сварных швов, а для III группы — 10%.

Испытания котлов и теплообменных аппаратов после ремонта

Освидетельствование котлов и теплообменных аппаратов

По Правилам Регистра котлы проходят ежегодно освидетельствования с проверкой в действии. Один раз в 2 года котел подвергается внутреннему и наружному осмотрам с проверкой в действии. Через 4 года и 6 лет от начала эксплуатации производится осмотр котла, замеры износов и проверка в действии. Через 8 лет от начала эксплуатации осуществляется осмотр, замеры износов, гидравлические испытания и проверка котла в действии. Каждый последующий год проводятся осмотры, замеры износов и проверка котла в действии.

Для теплообменных аппаратов раз в 4 года устанавливается осмотр и испытание под давлением. Воздухохранители и предохранительные клапаны проверяются в действии ежегодно.

Гидравлические испытания котлов проводятся после завершения всех сварочных работ и до установки изоляции и нанесения защитных покрытий.

При гидравлических испытаниях с проверкой на прочность и плотность краны и клапаны (пружинные) стопорят или заглушают. Котел заполняют водой при температуре не ниже плюс 7°С и не выше 40…50°С. Температура в котельном отделении должна быть не ниже плюс 5°С. Давление создается ручным насосом с проверкой по контрольному манометру. Время подъема давления не менее 10…15 мин. Осмотр производят при рабочем давлении (выдержка 10 мин), при пробном (5 мин) и вновь при рабочем давлении. Если при осмотрах не обнаружено течи, разрывов сварных швов, остаточных деформаций и других дефектов, то котел признается исправным. Результаты испытаний заносятся в шнуровую книгу котла.

Источник: fleetphoto.ru

Величина пробного давления Рпр для котлов устанавливается для двух случаев: при изготовлении или ремонте и в собранном виде вместе с арматурой. Величина пробных давлений зависит от типа котла и условий его работы. Например, для котлов, пароперегревателей, экономайзеров и их элементов, работающих при температурах до 350°С, пробное давление равно 1,5 величины рабочего давления Рр, но не менее чем (Рр+0,1) МПа, а в собранном виде с арматурой — 1,25Рр, но не менее чем (Рр Ц-0,1) МПа. Для пароперегревателей и их элементов, работающих при температурах выше 350°С, пробное давление рассчитывается по формуле

- где;

- предел текучести материала при 350°С, МПа;

- предел текучести материала при рабочей температуре, МПа.

Арматура котлов испытывается на двойное рабочее давление, а при испытаниях на герметизацию закрытия — при давлении 1,25Рр.

Питательные клапаны котлов испытываются на давление 2,5Рр, а газовые полости утилизационных котлов — воздухом под давлением 0,01 МПа.

После гидравлических испытаний производится паровая проба котла при рабочем давлении.

Это интересно: Ремонт судового двигателя внутреннего сгорания в рыбной промышленности

Предохранительные клапаны должны регулироваться на следующие давления открытия (в МПа):

Максимальное давление открытия не должно превышать 1,1Рр.

При паровых испытаниях давление поднимается ступенями и с остановками, во время которых производятся промежуточные осмотры. При рабочем давлении котел проверяется не менее 30 мин.

Источник: fleetphoto.ru

Швартовные испытания котла проводятся после паровой пробы. Их целью является регулировка и проверка в действии на работающем котле всех систем, устройств и средств автоматики. При швартовных испытаниях оценивается надежность работы котельной установки и определяются рабочие параметры, а также контролируется температурное расширение котла на опорах.

Заключительным этапом являются ходовые испытания. При этом определяются надежность и безопасность работы всей котельной установки на определенных режимах и проводятся комплексные теплотехнические испытания.

Результаты испытаний любых видов заносятся в шнуровую книгу котла.

При ремонте котлов полная программа испытаний определяется Регистром. Объем программы зависит от категории проводимого ремонта.

Консервация котлов и теплообменных аппаратов

При длительном бездействии котлов и аппаратов производится их консервация различными способами.

Сухая консервация с использованием влагопоглотителей (силикагель и др.) применяется при сроках хранения до 6 мес. Влагопоглотитель помещается внутрь котла после его очистки и тепловой сушки сухим воздухом. Расход силикагеля составляет 4…5 кг на 1 м3 объема, включая объемы труб. Состояние консервации проверяется через каждые 2 мес.

Жидкая консервация производится специальным консервантом ГЖ2 или составами на основе жидкого стекла. Консерванты наносятся напылением, кистями и пыжами (для труб). Толщина защитного слоя — до 0,5 мм.

Консервация летучими ингибиторами типа AIM, АУП, ГМ, 50И, НДА и другими получает все большее распространение. При их использовании котел заполняют водой с раствором ингибитора температурой до 25°С и выдерживают 2…3 мин. Затем раствор сливают и используют его для консервации других аппаратов. Котел просушивают и герметизируют.

Консервация продувкой котла влажным воздухом с ингибиторами производится после его герметизации. Для продувки оставляются входное и выходное отверстия. Консервация считается законченной, как только из выходного отверстия появятся пары ингибитора. Применение ингибиторов позволяет обеспечить срок хранения котла до 3 мес.

Мокрая консервация осуществляется заполнением котла водой с пассиваторами (хромовокислый калий, моноэтаноламин и др.). Срок хранения до 30 сут.

Технология реконсервации зависит от способа консервации котла.