Безопасность и ремонт судов являются критически важными аспектами в судостроении и эксплуатации. Эти процессы включают в себя регулярные проверки и техническое обслуживание, а также устранение повреждений корпуса и оборудования. Надежные водонепроницаемые устройства играют ключевую роль в предотвращении аварий и обеспечении безопасности на море.

Важно также правильно функционировать грузовым и рулевым системам для стабильной работы судна. Проведение регулярных мероприятий по ремонту и контролю помогает значительно уменьшить риски, связанные с эксплуатацией. Таким образом, внимание к безопасности и качественному ремонту судов обеспечивает их долгосрочную надежность и эффективность.

К основным видам повреждений корпусных конструкций относятся остаточные деформации, усталостные и хрупкие трещины, сильная коррозия, аварийные повреждения (посадка на мель, навалы на причал, взрывы, пожары).

Значительная часть времени при ремонте корпуса судна затрачивается на очистку от коррозии и покраску отдельных элементов его конструкций. Интенсивность и характер коррозионного разрушения зависит от многих факторов и составляет в среднем около 0,1-0,2 мм/год.

Наружная обшивка больше всего подвергается коррозии в следующих районах:

- поясе переменной ватерлинии;

- поверхности, омываемой буруном, поднимающимся у форштевня при ходе судна;

- кормовом подзоре с ахтерштевнем, рудерпостом и пяткой руля;

- отверстиях донной арматуры.

Внутри корпуса обшивка особенно сильно разрушается в канатных ящиках, в бортовых льялах, в балластных танках двойного дна, под иллюминаторами, у приемных сеток судовых систем, у решеток шпигатов.

Палубный настил изнашивается, в основном, у бортов в местах скопления воды и грязи, а также на участках под палубными трубопроводами, деревянными подушками палубных механизмов, кнехтов, киповых планок. Коррозия стальных палуб развивается под деревянным настилом и мастичным покрытием, если за ними нет надлежащего ухода.

Набор корпуса разрушается в местах скопления влаги, остатков насыпного груза. Усиленный износ шпангоутов происходит в пиках и диптанках. Наблюдается также износ книц, особенно скуловых, находящихся в льялах.

Водонепроницаемые переборки трюмов часто повреждаются грейферамн в процессе грузовых операций. В результате появляются пробоины, трещины и вмятины, которые устраняют после выгрузки; при этом устанавливают дублеры на пробоины, заваривают трещины.

Основные ремонтные работы по корпусу и устройствам, связанные с применением специального оборудования, выполняются на судоремонтных заводах. К ним относятся:

- замена днищевых и бортовых листов обшивки;

- подварка швов днищевой обшивки;

- ремонт бортовых килей;

- ремонт конструкций набора корпуса;

- замена элемеитов протекторной защиты;

- устранение пробоин, вмятин;

- ремонт дейдвуда, фундаментов палубных механизмов, судовых устройств и многое другое.

В то же время большой объем разнообразных работ может производиться экипажем в процессе эксплуатации судна.

Особенности техники безопасности

Работы за бортом разрешается выполнять только на беседке или в люльке. Работающему следует надеть спасательный нагрудник и обвязаться страховым концом, второй конец которого закреплен за прочные судовые конструкции.

У места производства забортных работ должен находиться спасательный круг с бросательным концом длиной не менее 27,5 м.

Запрещается поднимать, спускать или переносить забортную подвеску, если на ней находится человек.

Для наблюдения за работающими во время ремонта на каждую беседку назначается наблюдающий.

Перед тем, как опустить людей за борт, необходимо провести испытание беседки или люльки статической нагрузкой, превышающей расчетную в два раза, и динамической – равномерный подъем и опускание груза, на 10 % превышающего расчетную рабочую нагрузку. О результатах испытаний делается запись в судовом журнале. Предохранительные пояса испытывают на механическую прочность статической нагрузкой не реже одного раза в шесть месяцев. После испытаний производится маркировка пояса.

Работы на высокорасположенных местах (самостоятельные) производятся только матросами I класса. Матросы II класса допускаются к таким работам только после пребывания в должности не менее одного года, в сопровождении матроса I класса и под его непосредственным наблюдением.

Перед началом работы на мачтах или местах, находящихся в районе радиоантенн, об этом необходимо сообщить начальнику судовой радиостанции. В радиорубке на соответствующих передатчиках вывешивают таблички с надписями:

«Не включать – работают люди».

Если работы проводятся в непосредственной близости от судового гудка, следует поставить в известность старшего механика. От гудка отключается питание (пар, воздух, электроэнергия), а на соответствующих органах управления в машинном отделении и на ходовом мостике вывешивается табличка: «Не включать – работают люди».

Подъем и работы на высокорасположенных местах без предохранительного пояса запрещаются. Поднимаются на мачты и колонны с помощью специально заведенных горденей, беседки или люльки.

Рабочие места на палубе и внутри помещений, расположенные на высоте более 1 м у ремонтируемого объекта, должны иметь надежные рештования и мостики с ограждениями высотой не менее 1 м.

Запрещается работать на незакрепленных (приставных) трапах или лестницах.

Работы в водяных цистернах начинают только после тщательного вентилирования, обеспечивающего необходимое содержание кислорода в воздухе.

Горловины и люки емкостей держат открытыми в течение всего времени выполнения работы, при этом должна быть обеспечена вытяжная вентиляция.

Независимо от длительности проветривания работающему запрещается входить в цистерну, если за ним не наблюдает другой матрос, находящийся вне ее (у входа). Входящий в цистерну обязан надеть предохранительный пояс с лямками и сигнальным концом, второй конец которого находится у наблюдающего – дежурного у горловины.

Находиться в цистерне можно не более 45 мин, после чего в течение 15 мин следует отдыхать. При появлении признаков недомогания, головокружения или рвоты, матрос должен немедленно прекратить работу, подать сигнал тревоги и выйти на свежий воздух.

Устранение повреждений обшивки корпуса судна

Способы устранения повреждений, полученных по различным причинам, а также применяемое при этом аварийное имущество, приспособления и устройства описаны подробно в специальной литературе и нормативных документах. Ниже дано краткое описание методов, наиболее часто применяемых для обеспечения перехода судна на базу ремонта.

Ремонт производится изнутри судна различными способами в зависимости от размера повреждения и места его расположения.

Ремонт судовых устройств и корпуса суднаЗаделка пробоин и трещин с помощью клиньев начинается с наиболее широкой части, куда забивается полный клин. По мере сужения трещины уменьшают и размеры клиньев, которые предварительно обматывают просмоленной паклей и забивают на 2/3 длины. При малом напоре воды забивать клинья может один человек. При большом напоре для устранения повреждения необходимо не менее двух человек, один из которых направляет клин в трещину, а второй забивает его кувалдой. Для предотвращения ее распространения концы трещины по возможности засверливают.

Если вода проникает через тонкие трещины или швы, их можно заполнить мастикой, приготовленной из гарпиуса, разведенного на 5-10 % машинном масле с добавлением в разогретую массу 20 % мела. Смесь подогревают до тестообразного состояния.

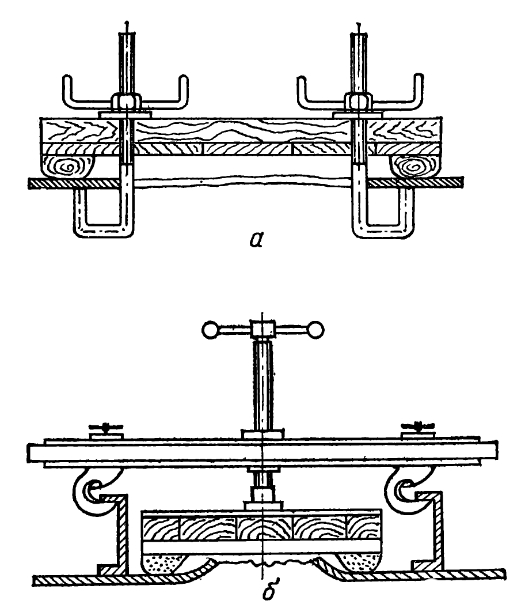

Для заделки небольшой пробоины без рваных краев, разошедшегося шва или трещины используют подушку с паклей, которая надвигается вдоль обшивки на поврежденнее место, прижимается доской и закрепляется распорным брусом. Небольшие пробоины заделывают деревянными щитами с подушкой по краям или жесткими пластырями. Щиты закрепляют на пробоине крючковыми болтами (рис. 1, а), для чего в них просверливают отверстия.

а – крючковыми болтами; б – универсальной струбциной

Чтобы облегчить заводку пластыря, его сначала устанавливают выше пробоины или рядом с ней и слегка подпирают временным упором, а затем по обшивке сдвигают на пробоину. Щит удерживают на пробоине упором до тех пор, пока не будут закреплены болты.

Использование специальной универсальной струбцины (рис. 1, б) облегчает крепление жесткого пластыря. Пластырь со струбциной, закрепленной за шпангоуты, устанавливают выше пробоины и постепенно опускают вниз, перекрывая ее.

Лучший способ устранения повреждений наружной обшивки корпуса – заделка пробоины бетонированием. Таким образом можно частично восстановить нарушенную прочность корпуса в месте повреждения и обеспечить переход судна на базу ремонта или даже возможность работы судна до его постановки в ремонт. Состав применяемого для этой цели бетона зависит от места повреждения обшивки (табл. 1).

| Таблица 1. Состав бетона для различных видов бетонирования | |||

|---|---|---|---|

| Объемное соотношение частей | Назначение состава | ||

| цемент | песок | гравий, щебень, и т. п. | |

| 1 | 1 | – | Для подводного бетонирования |

| 1 | 1 | 1 | Для подводного и наружного бетонирования |

| 1 | 2 | 1 | Для наружного бетонирования |

| 1 | 2 | 2 | Для верхних слоёв наружного бетонирования |

Для ускорения затвердевания бетона в него добавляют, в зависимости от веса цемента, специальные присадки:

- хлористый кальций (7-10 %);

- соляную кислоту (15 %);

- соду (5-6 %);

- жидкое стекло (10-12 %).

Они не изменяют его механических свойств.

При изготовлении бетона все применяемые наполнители (песок, гравий) надо промыть в чистой воде – наличие жирных примесей уменьшает его прочность.

Раствор приготовляют в специальном ящике, установленном вблизи выполняемых работ. По всему днищу равномерным слоем засыпают наполнитель, на него слой цемента, а затем вновь наполнитель. Всю смесь тщательно перемешивают, разгребают по сторонам ящика, а в середину заливают воду (пресную или морскую) в количестве, равном примерно половине веса цемента. Состав перемешивают лопатами до тех пор, пока не получится однородная масса.

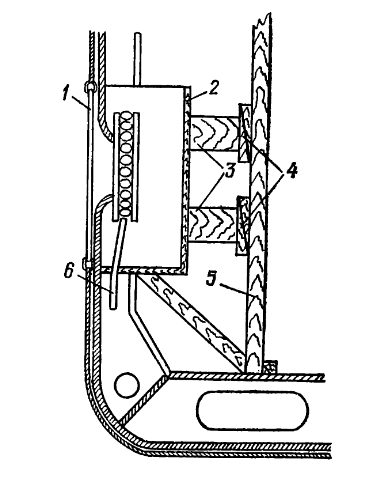

В месте бетонирования устанавливается опалубка – цементный ящик с двумя открытыми сторонами. Одна из них (рис. 2) плотно прилегает к месту повреждения, а через другую ящик заполняется бетоном.

1 – пластырь; 2 – ящик; 3 – распорки; 4 – клинья; 5 – упорный брус; 6 – водоотводная трубка

Для лучшего прилегания используют прокладки из войлока или просмоленной пакли. При небольших размерах повреждения опалубку можно сразу заполнять бетоном. Если же пробоина большая, ее предварительно перекрывают арматурой, используя для этого стальные трубки и прутки, расположенные в виде сетки ячейками от 10 до 25 см и перевязанные на пересечении вязальной проволокой. Арматуру прикрепляют к корпусу, после чего ящик заполняют бетоном.

Если позволяет набор корпуса, то для уменьшения расхода бетона на место повреждения ставят решетку, на которую укладывают мешки с песком. Бетонирование производится поверх мешков или уплотненного слоя песка, которым их покрывают.

При заделке повреждения, расположенного выше ватерлинии, рекомендуется следующая последовательность работ:

- пробоину зачищают со стороны цементирования от заусенцев так, чтобы часть их осталась для лучшего схватывания с бетоном;

- при возможности устанавливают железную арматуру, прикрепленную к корпусу электросваркой, струбцинами или планками;

- обшивку очищают от мусора, грязи, а арматуру и прилегающие части корпуса – от ржавчины;

- промывают все металлические части зеленым мылом или каустической содой;

- пробоину с наружной стороны закрывают досками, плотно пригнанными между собой и к корпусу;

- с внутренней стороны устанавливают опалубку, проконопатив все щели и неплотности;

- укладывают приготовленный бетон.

Если пробоина расположена ниже ватерлинии, работы выполняют в такой последовательности:

- накладывают мягкий пластырь;

- отливными средствами осушают поврежденный отсек;

- очищают и промывают обшивку корпуса в районе повреждения;

- в зависимости от доступа к пробоине ее закрывают ящиком или настилом;

- устанавливают опалубку из деревянных досок, ограничивающую объем укладываемого бетона;

- для предотвращения размыва свежего бетона проникающую воду отводят из ящика или из-под настила через отводную трубу или трубы, сечение которых обеспечивает сток без создания напора; труба располагается в нижней части бетонируемого места (во всех случаях уровень воды в отсеке должен быть ниже уровня бетона);

- подготовленный бетон укладывают слоем в 120-200 мм;

- после затвердения бетона отверстия в водоотводных трубах заглушают.

По завершении всех работ устанавливают контроль за местом повреждения до устранения дефекта в заводских условиях.

Водонепроницаемые закрытия

На современных судах люковые закрытия грузовых трюмов, двери, иллюминаторы так же, как и обшивка корпуса, обеспечивают сохранность перевозимых грузов и безопасность плавания.

Люковые закрытия сухогрузных судов механизированы, они обеспечивают герметичность трюма и сохранность находящегося в нем груза. Их водонепроницаемость достигается путем установки уплотнительной резины между буртами комингсов трюма и секциями люкового закрытия.

Работы по ревизии и ремонту выполняются на открытой палубе, непосредственно на люковых закрытиях, в трюмах на твиндеках. При этом необходимо строго соблюдать правила техники безопасности.

Открывать и закрывать люки следует в соответствии с инструкцией по данной системе, под руководством вахтенного помощника капитана, а при работе на нескольких трюмах одновременно или на ходу судна – ответственного за работы. Запрещается пользоваться приспособлениями, не предусмотренными инструкцией завода-изготовителя.

Элементы металлоконструкций комингсов трюмов и секций крышек люковых закрытий с их приводами, уплотнением и устройством для обжатия крышек в закрытом положении ремонтируются обычно в заводских условиях.

Но при надлежащем уходе и своевременном выполнении ремонта силами экипажа Люковые закрытия и специальные устройства судов с горизонтальным способом грузообработкилюковые закрытия не требуют заводского ремонта в течение 4-6 лет после постройки или ремонта с полной заменой уплотнительной резины.

При обнаружении водотечности по поперечным стыкам между секциями крышек проверяют плотность затяжки двух соседних крышек клиньями. При слабой затяжке ее устраняют электронаплавкой и последующей зачисткой наждачным камнем упорной площадки под клинья, или наваркой «платиков» из листовой стали необходимой толщины. Эти мероприятия позволяют плотнее затянуть секции крышек клиньями.

Уплотнительный комингс трюмов может иметь повреждения в виде забоин от ударов грейферами, выработки от стальных тросов, ржавчины и деформаций. Забоины и выработки наплавляют электросваркой и зачищают наждачным камнем.

Один раз в год производится проверка уплотнительного комингса каждого трюма по струне, протянутой между его крайними точками. Если между буртом комингса и натянутой струной зазор более трех миллиметров, бурт следует наплавить электросваркой и зачистить по линейке.

Техническое состояние уплотнения люковых закрытий можно определить также по зазорам между нижней наружной кромкой крышки и полкой опорного угольника, который должен быть не менее 3 мм при свободно лежащих секциях люковых крышек до их задраивания по-походному. Он уменьшается только из-за ржавчины на опорном угольнике комингса или износа уплотнительной резины секций крышек (большая остаточная деформация резины).

Наиболее часто изнашиваются угловые резиновые вкладыши, резина на других участках закрытий приходит в негодность реже.

При частичной замене резиновых уплотнений последние удаляются легче, если металлическую стенку паза крышки, удерживающего резину, нагреть с внешней стороны паяльной лампой или газовой горелкой. Пазы секций после удаления резины зачищают от ее остатков и ржавчины металлической щеткой до блеска и протирают тампоном чистой ткани, смоченным в бензине.

Для замены износившихся уплотнений используют резину с соответствующим профилем. Ее крепление в пазах производят: приклеиванием верхней или боковой ее частей; установкой в трапецеидальный паз или приваркой ограничительных прутков, планок и угольников. Во всех случаях угловые вкладыши уплотнительной резины приклеивают по трем сторонам на длине примерно 200-250 мм.

Для этой цели пользуются клеем 88-Н или 88-НП (допускается применение вместо клея эпоксидной смолы). Смазывают только черную сторону резины, прилегающую к поверхности паза. Первый слой наносят кистью на поверхность резины и паза секции крышки и сушат 5-10 мин. Второй слой сушится 1-3 мин, после чего резина вставляется в паз и склеенные поверхности выдерживают под давлением с помощью струбцин, клиньев или тяжелого груза. Загустевший клей разбавляют смесью этилацетата с бензином «Галоша» в соотношении 2:1.

Склеивание желательно выполнять при температуре 15-20 °С (но не ниже 12 °С) и относительной влажности воздуха не более 70-75 %.

Стыковку уплотнительной резины производят косым раз- резом под углом 30-45°. Концевые участки с центральными отверстиями должны иметь заделки резиновыми пробками длиной около 50 мм, поставленными на клее с натягом.

Чтобы создать надежную герметичность люковых закрытий на длительный период эксплуатации судна, необходимо обеспечить соответствующий натяг резины.

В отдельных случаях для обеспечения герметичности до замены износившейся резины на нее сверху наклеивают узкие полосы резины соответствующей толщины или линолеума. С этой же целью иногда обклеивают стыки секций специальной липкой лентой. После замены уплотнений производят испытание на герметичность.

При длительных переходах периодически разбирают опорные, балансирные и контактные ролики трюмных закрытий и направляющих шкивов и роульсов. Детали промывают керосином или соляркой, изношенные заменяют новыми или ремонтируют. Разборка узлов привода производится по инструкции завода-строителя.

Характерные повреждения деталей привода:

- трещины роликов, втулок, пальцев, рычагов;

- риски и задиры рабочих поверхностей;

- трещины, задиры и риски деталей рабочих гидроцилиндров (табл. 2).

Испытание приводов люковых закрытий трюмов производится совместно с испытаниями самих закрытий.

| Таблица 2. Основные повреждения трюмных закрытий и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Трещины и обломы опорных, замковых и направляющих роликов | Заменяют поврежденные детали |

| Ослабление посадки втулок, трещины, риски, задиры, износ втулок | Растачивают отверстия, заменяют втулки |

| Трещины рычагов, обломы участков щеки, коррозионные разрушения | Заваривают по специальной технологии, приваривают новый участок щеки. При значительном износе рычаги, гаки, кронштейны, тяги, серьги, а также проушины и другие детали, приваренные к крышкам, комингсу, тяге, заменяют. При сборке деталей привода отверстия в осях и пальцах заполняют графитовой смазкой. |

| Трещины цилиндра, крышки, втулки, плунжера и других деталей | Заменяют дефектные детали |

| Риски, задиры на рабочей поверхности плунжера и втулки | Зачищают, шлифуют поврежденные поверхности. |

| Износ рабочей поверхности плунжера, увеличение рабочего зазора | Заменяют дефектную деталь. |

| Износ рабочей поверхности втулки, ослабление ее посадки | |

| Утечка масла через уплотнения плунжера и крышек | Заменяют манжеты и уплотнительные кольца. Поверхность новых деталей должна быть гладкой, без раковин, пузырей, трещин и посторонних включений. Отремонтированные гидроцилиндры испытываются давлением, указанным в инструкции, не более 10 мин. Протечка масла через уплотнения плунжера и крышек не допускается. |

При открытии и закрывании люков проверяют:

- правильность взаимодействия всех деталей и узлов;

- плавность перемещения при складывании и раскладывании секций, отсутствие перекосов и заеданий в петлях и шарнирах, в опорных роликах, приводах подрыва крышек и прижимного устройства;

- вращение опорных роликов вокруг своей оси без заеданий;

- отсутствие отрыва опорных роликов от направляющих во время их движения, синхронность движения роликов левого и правого бортов;

- правильность скатывания крышек с люка во время открытия и накатывания их на люк во время закрывания;

- действие управляющего золотника насосной станции, переключающего работу насосов «на себя» при полностью открытом или закрытом люке;

- действие всего устройства для механического задраивания крышек;

- механическое время закрывания и открытия люков, которое для одного люка при плюсовых температурах воздуха должно быть не более 5 мин;

- оно не включает время на выполнение вспомогательных операций (отдраивание, приведение привода в рабочее состояние и т. д).

Двери водонепроницаемые, крышки палубных горловин, светлого люка машинного отделения ремонтируются, когда наблюдается пропуск воды при выходе из строя уплотнительной резины или нарушении в работе обжимного устройства.

Старую резину удаляют из паза, прочищают щетками до блеска от ржавчины, оставшихся кусочков резины и клея. Технология приклеивания резины такая же, как и для люковых закрытий. Завершив работу, дверь или крышку закрывают и определенное время выдерживают.

При работе необходимо обращать внимание на отсутствие деформаций, коррозионных разъеданий уплотнительных буртов, а также состояние устройств закрытия и обжима дверей и крышек.

Иллюминаторы и рубочные окна ремонтируются в случае появления течи в уплотнении или трещины в стекле. Замена стекол требует внимания и осторожности. Прежде всего необходимо выяснить причину образования трещины (неравномерное обжатие барашков при попытке устранить течь или перекос рамки). После снятия стопорного кольца и удаления поврежденного стекла места уплотнения очищают от старой краски, ржавчины. При этом необходимо соблюдать меры предосторожности, чтобы избежать пореза рук и попадания осколков в глаза.

Перед установкой нового стекла раму проверяют на отсутствие деформации, расхоженность барашков и петель, состояние уплотнительной резины. Стекло должно вставляться без перекосов и равномерно прилегать по всему периметру. Устранять просветы нажатием стопорного кольца нельзя. Уплотнение выполняется по схеме завода-строителя.

Двери, крышки, иллюминаторы после ремонта испытываются на плотность поливанием воды из шланга.

Головки вентиляционных систем часто выходят из строя из-за повреждения запирающего органа (шара или клапана), защитных сеток и корпуса головки.

При ремонте дефектные детали заменяют запасными. Во время работы с головками вентиляционных трубопроводов топливных танков необходимо проявлять осторожность. В районе выхода газа не допускается использование зубила и молотка. При сборке головки должна быть обеспечена надлежащая плотность фланцевого соединения.

Пробки мерительных и приемных триб обычно выходят из строя из-за деформации прорези для ее вращения и нарушения плотности. Водотечность образуется при повреждении кольцевой прокладки, деформации пробки или коррозии посадочного места на трубе. Пропуск воды в трюм может привести к подмочке груза, а в масляную цистерну – к обводнению масла.

Потерявшее эластичность резиновое кольцо заменяют новым. При этом осматривают пробку и посадочное место замерной трубы, которое зачищают от коррозии и грязи. Деформированные пробки с изношенной резьбой подлежат замене. Новые пробки изготавливают из бронзы.

Замерные и наполнительные трубы на некоторых судах возвышаются на 200-250 мм над палубой. Из-за коррозии или ударов в местах соединения труб с палубой образуются трещины и свищи, через которые вода поступает внутрь корпуса судна. Замена таких труб обычно выполняется при заводском ремонте. В судовых условиях принимают временные меры по устранению повреждения, то есть заделывают трещины или свищи эпоксидной смолой или устанавливают цементный ящик. При выполнении ремонтных работ с замерными и наполнительными трубами топливных и масляных танков необходимо строго соблюдать меры противопожарной безопасности.

Грузовое устройство

Ремонт судовых устройств. Освидетельствования и дефектация рулевого устройстваРемонт грузового устройства выполняется в условиях судоремонтного завода и приурочивается к очередному освидетельствованию Инспекцией Регистра России.

Вместе с тем, силами судового экипажа может быть выполнен определенный объем профилактических, ремонтных и подготовительных работ для поддержания его в рабочем состоянии и максимальной подготовки к заводскому ремонту.

Каждые четыре года осуществляется освидетельствование грузового устройства, где определяется износ и повреждения отдельных деталей, а также устанавливается его пригодность к дальнейшей эксплуатации. При этом внимательно осматривают грузовую стрелу и ее съемные детали (грузовой гак, скобы, вертлюг для шкентеля, грузовой блок, блок топенанта, цепь топенанта, тали, блоки), а также несъемные детали (носовой бугель, обух топенанта, башмак шпора, кнехты для крепления лопаря талей топенанта), кроме того, мачты и вооружение стрел, состоящее из шкентеля, топенанта, талей, канифас-блоков и др.

Экипажам судов разрешается выполнять ревизию всех деталей грузового устройства для определения их технического состояния, замены пришедших в негодность и проверки клейм. Во время переборки составляются акты обмеров и описания обнаруженных дефектов. В этом случае Инспекция Регистра России при освидетельствовании ограничивается только выборочным осмотром деталей и их проверкой, а также испытанием грузового устройства под нагрузкой.

Необходимо следить за тем, чтобы на всех деталях (на блоках, скобах, гаках, треугольных планках, верлюгах) места клеймения были зачищены до блеска и покрыты прозрачным лаком. Применять напильники при зачистке клейма запрещается.

Все блоки в процессе ревизии снимают с рабочих мест, разбирают, промывают, а их детали – расхаживают, зачищают. Изношенные сверх допустимой нормы детали подлежат замене. Щеки блоков должны быть подрихтованы, не иметь зарезов от троса и большого зазора между щекой и шкивом.

Скобы грузового устройства обмеряют и результаты заносят в таблицу. Здесь же указывают место их расположения и выбитое клеймо. Скобы, штыри, вертлюги, гаки, болты с износом 10 % и более по толщине или диаметру, а также детали с трещинами, изломами или остаточными деформациями подлежат замене.

Детали грузового устройства, которые не имеют необходимого клейма, следует передать на завод для испытания на цепепробном стане.

Такелаж грузового устройства внимательно осматривают и при необходимости устанавливают новый силами экипажа. Стальной трос заменяют, если:

- в любом его месте на длине, равной восьми диаметрам, количество оборванных проволок составляет 10 % и более от их общего числа;

- диаметр проволок вследствие износа или коррозии уменьшился на 30 % и более;

- трос чрезмерно деформирован.

Цепи, износ которых превышает 10 % первоначального калибра, также подлежат замене.

Все детали грузового устройства измеряют в двух взаимноперпендикулярных плоскостях и по результатам замеров определяют величину износа, которая не должна превышать 10 % от номинального размера.

При обнаружении износа стрел или мачт замеряют толщины стенок, затем рассчитывают прочность конструкции. Стрелы, имеющие изгибы, значительные вмятины и трещины, подлежат заводскому ремонту.

В условиях эксплуатации судна можно устранить мелкие дефекты грузовых стрел: трещины и незначительные вмятины. Участки, на которых обнаружены трещины, очищают от краски, грязи, ржавчины, определяют их направление и границы. По их концам просверливают сквозные отверстия диаметром 5-6 мм, а кромки разделывают под сварку. Отверстия перед сваркой раззенковывают. При разделке с помощью наждачной машинки сила нажатия должна быть небольшой, чтобы не допустить пережога металла. Выполняя заварку, в последнюю очередь заваривают просверленные отверстия.

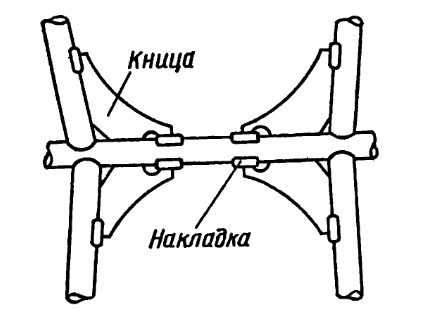

На стрелах трубчатой конструкции, в местах примыкания поперечных труб к продольным, в районе образовавшихся трещин по месту изготавливают и устанавливают специальные кницы с накладками (рис. 3).

На месте заварки для повышения прочности этого участка приваривают по периметру накладку, состоящую из двух половин и перекрывающую концы заваренной трещины примерно на 50-60 мм. Ее изготовляют из листовой стали толщиной 6-8 мм и подгоняют по поверхности стрелы.

На судах применяется большое количество грузовых лебедок и кранов разных типов с электрическим и гидравлическим приводом. Несмотря на разнообразие кинематических схем, их конструктивные узлы во многом одинаковы, что обусловливает принципиальное сходство методов ремонта. Однако необходимо строго руководствоваться инструкциями заводов-изготовителей по разборке и сборке отдельных механизмов, узлов и устройств.

На грузовых и топенантных лебедках в судовых условиях заменяют отдельные шарикоподшипники, изношенные тормозные ленты, манжеты уплотнений валов в случае течи масла, вышедший из строя крепеж, стопорные винты и гайки ленточного тормоза, исправляют местные дефекты от коррозионного разъедания корпуса редуктора и т. д.

В редукторах механизмов подъема и поворота груза встречаются повреждения, типичные для всех редукторных передач:

- дефекты подшипников;

- течь масла через уплотнения;

- трещины на валах, колесах, шестернях;

- искривление валов;

- повреждение шпоночных пазов и шпонок.

Основные повреждения электрогидравлических кранов следующие:

- выход из строя элементов гидравлических насосов;

- заклинивание золотников управления;

- риски и задиры на рабочих поверхностях золотниковых пар;

- зависание обратных клапанов;

- ослабление или поломка пружин;

- течь трубопроводов.

Ремонт, как правило, заключается в замене дефектной детали или узла.

Рулевое устройство и привод

Рулевое устройство с приводом состоит из следующих основных элементов:

- пера руля;

- баллера руля;

- электрогидравлических насосов с гидравлическим приводом;

- электрогидравлической системы управления.

Ремонт, как правило, выполняется в заводских условиях, в доке, а иногда и на плаву. Одним из дефектов устройства являстся ослабление затяжки соединительных болтов фланцев пера руля и баллера, парушение стопорения головок болтов и гаек. Он обычно появляется после некачественного заводского ремонта, плавания во льдах. В условиях эксплуатации могут быть приняты только временные меры для обеспечения перехола судна на базу ремонта. При ослаблении затяжки болтового соединения появляется просадка пера руля, между фланцами пера руля и баллера образуется зазор. Добиться с помощью ударного ключа и кувалды полноценного обжатия болтов со шлюпки или плота практически невозможно.

На некоторых типах рулевых устройств гайки соединительных болтов расположены в нишах пера руля, которые после обжатия гаек заделываются цементом. В процессе эксплуатации целостность цементного покрытия служит показателем состояния болтового соединения.

Стопорные планки приваривают электросваркой. Они должны плотно прилегать к граням головки болта и гайки, а также к плоскости фланцев пера и баллера руля. При выполнении сварочных работ необходимо проявлять осторожность.

После обжатия болтов в принятой последовательности и их стопорения, гайки (в отдельных случаях и головки болтов) искрывают цементом. Ниши пера руля заделывают заподлицо с плоскостью, а гайки – шаровидной головкой.

Часто встречающимся дефектом гидравлических цилиндров привода баллера является значительная течь масла по плунжеру через уплотнения при их повреждении или износе. Ее устраняют с помошью подтягивания нажимных францев цилиндров или замены уплотнительных колец.

Неисправности насоса переменной производительности появляются вследствие некачественной сборки, износа деталей или неправильной эксплуатации. Самые простые дефекты устраняют силами экипажа, без значительной его разборки. (Табл. 3)

| Таблица 3. Основные повреждения насосных агрегатов и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Течь масла из-под разъемных соединений (фланцев, пробок, крышек) | Останавливают насосный агрегат, подтягивают все винты и болтовые соединения. Если течь не прекратилась, заменяют уплотнительные прокладки и кольца новыми. |

| Величина течи масла по валу насоса больше допустимых норм | Останавливают насосный агрегат и сливают масло из корпуса насоса. Отсоединяют трубопроводы, разбирают соединительную муфту и демонтируют насос с фундамента. Снимают крышку манжеты и производят замену неисправной манжеты новой. Предварительно манжету промывают, смазывают маслом и надевают на нее пружинку. |

| Выход из строя плунжерных пар (задиры, заклинивание, износ) | Разбирают насос и заменяют детали в строгом соответствии с инструкцией завода-изготовителя. |

| Выход из строя подшипника и втулок приводного вала | Заменяют дефектные детали. |

В рычажных приводах управления в процессе длительной эксплуатации появляются люфты в соединениях, что нарушает четкость отработки команд с мостика. При значительных люфтах отверстия разворачивают и меняют соединительные пальцы, на больший диаметр. В отдельных случаях в отверстия тяг вставляют новые бронзовые втулки. После ремонта рычажный привод не должен заедать или заклинивать в процессе работы.

Читайте также: Методы выявления дефектов силовых установок, устройств, систем и корпуса судна

Якорное, швартовное и шлюпочное устройство

Якорное устройство представляет собой комплекс, предназначенный для постановки судна на якорь и включающий якорь, якорные канаты, стопоры и механизмы (брашпиль или шпиль). Как правило, Рулевые устройства судна. Дефектация и ремонтремонт якорного устройства производится в заводских условиях. Перечень ремонтных работ, выполняемых в судовых условиях, ограничен.

В приводе цепного стопора из-за плохого ухода иногда происходит заклинивание резьбовых втулок и деформация винтового привода. В этом случае его разбирают, а винт рихтуют на станке.

При повреждении пальцев соединительной муфты электродвигателя и редуктора брашпиля их заменяют новыми из запаса, а после замены проверяют центровку соединительной муфты.

В случае течи масла через уплотнения валов редуктора сверх допустимого, уплотнительные кольца также заменяют новыми. При износе тормозной ленты брашпиля ее меняют. Новая лента крепится при помощи красномедных заклепок таким образом, чтобы головка заклепки утопала в ней и не касалась тормозного шкива.

Для обеспечения отечественных судов высококачественным фрикционным материалом разработана новая тормозная лента «Скат» (табл. 4)

| Таблица 4. Сорта лент из фрикционного материала «Скат» | ||

|---|---|---|

| Ширина, мм | Предельное отклонение по ширине, мм | Толщина, мм |

| 50 60 | ±1,0 | 6 |

| 80 90 100 120 | ±1,5 | 6-8 |

| 130 150 160 170 180 190 | ±2,0 | 8-10 |

Фрикционный материал «Скат» представляет собой тканевую ленту из асбестовых нитей, армированных латунной проволокой по основе, пропитанную специальным синтетическим составом, который в процессе производства подвергается полимеризации. По внешнему виду «Скат» – жесткая лента черно-коричнего цвета. Ее можно легко приклепать к стальным лентам тормозов диаметром не менее 35-40 толщин фрикционного материала. Свойства ленты остаются неизменными в течение 6 лет и более, а износ примерно в два раза меньше, чем для широко известной тканной ленты типа «А».

К неисправностям якорь-цепи относятся:

- наличие трещин в звеньях или скобах;

- отсутствие контрофорсов более чем у 10 % звеньев в одной смычке;

- уменьшение диаметра звена вследствие износа на 10 % и более от первоначального размера.

При обнаружении указанных дефектов смычки якорь-цепи, должны быть заменены.

Швартовное устройство обеспечивает возможность крепления судна к причалу или к другим судам и включает в себя:

- тросы;

- швартовные лебедки и шпили;

- кнехты;

- киповые планки;

- клюзы и полуклюзы;

- швартовные тросы;

- вьюшки для их хранения и ряд других вспомогательных приспособлений.

Швартовные лебедки и шпили редко выходят из строя и их ремонт обычно выполняется в заводских условиях. Однако некоторые повреждения могут быть устранены в условиях эксплуатации (табл. 5).

| Таблица 5. Основные повреждения швартовных устройств и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Трещины, выкрашивания, неравномерный износ, поломка зубъев венца червячного колеса и червяка | Заваривают трещины и производят электро-наплавку изношенных зубьев с последующей опиловкой, шабрением и проверкой профиля зуба по шаблону. При значительных повреждениях и износах венец червячного колеса и червяк заменяют. |

| Наработок и задиры на зубьях венца червячного колеса и червяка | Устраняют шабрением без нарушения профиля зубьев. Контакт зацепления между зубьями червячной передачи должен быть по высоте зуба не менее 20 %, по длине не менее 65 %. |

| Смятие шпоночных пазов и шпонок | Производят механическую обработку шпоночного паза до удаления дефекта, одновременно изготовляют новую шпонку. |

| Повреждение шарико-подшипников | Заменяют шарикоподшипники. |

| Наличие трещин на валах, колесах, шестернях | Заменяют дефектную деталь. |

| Наличие трещин на зубчатых и кулачковых муфтах | Заменяют дефектную деталь. |

| Износ тормозной ленты по толщине более чем на 25 % размера по чертежу, наличие трещин, надрывов | Заменяют тормозную ленту. |

| Замасливание тормозной ленты | Прокаливают ленту паяльной лампой. |

| Трещины, надрывы, сорванные резьбы крепежных деталей | Заменяют дефектные детали. |

| Утонение стенок корпуса редуктора вследствие коррозионных разрушений более чем на 15 % от чертежных размеров | Заменяют корпус редуктора. |

Шлюпочное устройство включает в себя шлюпки и катера, а также конструкции, механизмы и оборудование для их спуска на воду, подъема и хранения на борту судна.

При длительной эксплуатации спасательных шлюпок возникают следующие дефекты:

- износ наружной обшивки, шпангоутов;

- местные коррозионные разъедания обшивки, особенно в районе киля алюминиевых шлюпок;

- трещины (более 1/4 толщины доски) и гниль в наружной обшивке, наборе, штевнях деревянных шлюпок.

При обнаружении таких дефектов шлюпки подлежат замене или ремонту в заводских условиях.

В шлюпбалках заваливающегося типа повреждается подъемный механизм, состоящий из двухходового и одноходового винтов, муфт, конических шестерен, втулок и других деталей.

На винтах появляются заусенцы, сорванные нитки, вмятины и погибы, по резьбе. Шестерни подъемного механизма не должны иметь увеличение межцентрового расстояния более чем на 2 мм. Износ зубьев шестерен по толщине не может превышать 1 мм на сторону. Не допускается биение шестерен на оси. При обнаружении дефектов такие детали заменяют. Подлежат замене втулки, если их диаметр вследствие износа увеличился более чем на 2 мм по сравнению с номинальным. Износ осей допускается не более 2 мм по диаметру, а прогиб – 5 мм на длине оси. Одновременный износ втулки и оси по диаметру допускается не более 2 мм.

Шарикоподшилники заменяют при наличии следов коррозин или других дефектов (трещин на шариках, цветов побежалости, следов защемления шариков, выбоин и отпечатков ударов на боковых дорожках колец).

Если на крепежных деталях (гайках, болтах, винтах) обнаружены надрывы, трещины или расслоения металла, сорванная, деформированная или изношенная резьба, повреждения граней головок винта и гаек, при ремонте вместо них устанавливают новые. На крепежных деталях запиливают единичные забоины, заусенцы, прорезают резьбу при незначительных дефектах.

Во время ревизии шлюпочного устройства проверяют состояние деталей такелажа. Подлежат замене:

- коуши с трещинами, погнутостями, расслоением металла;

- погнутые скобы, имеющие трещины, надрывы, разработанные отверстия и сорванные резьбы в проушинах;

- штыри при наличии износа, сорванной резьбы, погнутости;

- талрепы, имеющие погнутые вилки, дефектные резьбы;

- глаголь-гак и обух при обнаружении трещин и выработке более 10 % от номинального размера.

В кильблоках шлюпок встречаются дефекты в виде порванной кожи или парусины, что приводит к посадке шлюпки непосредственно на деревянную подушку и, вследствие этого, к повреждению корпуса. Порваную кожу или парусину заменяют новой.

Деревянные подушки в случае обнаружения на них трещин глубиной более четверти толщины, гнилостных участков и других пороков древесины также заменяют новыми.