Освидетельствование рулевого устройства производят по Правилам Регистра — очередное и ежегодное. Ежегодное освидетельствование осуществляют путем наружного осмотра в доступных местах, т. е. надводной части. При обнаруженных неисправностях, связанных с подводной частью, последнюю осматривают водолазы. Если результаты осмотра свидетельствуют, что дефекты невозможно устранить на плаву, то необходимо произвести докование судна.

- Дефектация и разборка

- Баллер, перо руля и их сборка

- Ремонт баллера

- Ремонт перьев рулей

- Сборка пера и баллера

- Штыри и петли рудерпоста

- Ремонт сектора и румпеля руля

- Сборка и испытание рулевого устройства

- Якорное и швартовное устройства

- Ремонт якорного устройства

- Ремонт якорных клюзов

- Ремонт швартовного устройства

- Испытание якорного и швартовного устройств

- Грузовое устройство и люковые закрытия

- Ремонт грузового устройства

- Испытание грузового устройства

- Ремонт механизированного люкового устройства

Во время Ремонт подводной части судовдокования судна более подробно освидетельствуют и проверяют проседания руля и его осевой линии. Проверяют также рулевое устройство в действии на предмет соответствия требованиям Регистра.

Перекладка с борта на борт должна выполняться (не менее 32—35° от среднего положения) за время не более 30 с во время полного переднего хода, работа по переходу от основного рулевого привода на запасной должна выполняться не более чем двумя членами экипажа в течение не более 5 мин, перекладка руля запасным приводом не должна превышать 2 мин при участии не более 4 чел. При отклонении пера руля от среднего положения на любой борт разница в показаниях аксиометра и действительного положения пера руля должно быть не более 2 и 1° для паровых, гидравлических и электрических машин соответственно. Наличие неисправностей, влекущих потерю надежности рулевого управления, дает право инспектору Регистра ограничить район и время плавания или запретить выход судна в плавание.

Дефектация и разборка

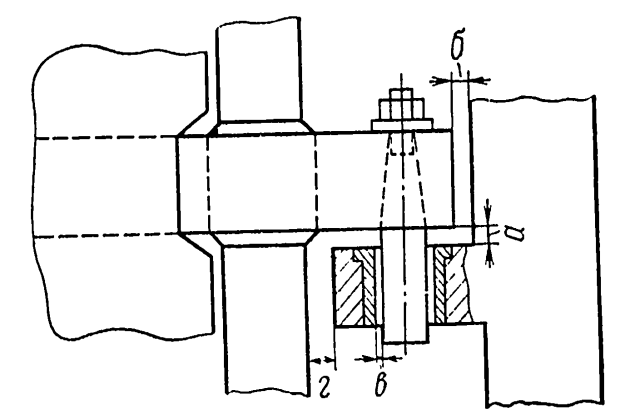

ДефектациюДефектация судовых технических средств производят до и после разборки рулевого устройства. До разборки замеряют следующие зазоры, характеризующие состояние устройства и в значительной степени объем ремонта (рис. 1):

- зазоры а — между петлями рудерписа руля и рудерпостом ахтерштевня, они должны быть не менее 7% номинального диаметра баллера (предельно допустимые) или составлять 7,0 до 21,0 мм в зависимости от диаметра баллера 100—300 мм (а монтажные 15—30 мм при диаметре баллера 100—300 мм);

- зазоры б — между штырями и петлями ахтерштевня. Предельно допустимые зазоры б должны составлять не менее 10% номинального диаметра штырей, а монтажные — от 0,4—0,6 до 1,8—2,7 мм в зависимости от диаметра штырей от 40 до 175 мм или 1—1,5% диаметра штыря;

- зазоры в — между петлями руля и рудерпостами;

- зазоры г — между петлями ахтерштевней и рудерписом.

Зазоры а и б являются рабочими и имеют большое значение: уменьшение зазоров а менее допустимых приводит к соприкосновению торцовых поверхностей петель и, как следствие, к заеданию и даже заклиниванию руля. Измеренные зазоры а определяют, на какую величину следует поднять руль. Зазоры в и г не имеют столь существенного значения. Перед разборкой Рулевые устройства судна. Дефектация и ремонтрулевого устройства подготавливают необходимые приспособления и инструмент.

Разборку рулевого устройства обычно производят в такой последовательности: разбирают ручной привод руля, тормозное устройство руля, основной привод руля, демонтируют рулевую машину, снимают поперечный румпель или сектор ручного привода. Так как их посадка выполнена с натягом, то съемку производят при помощи специальных приспособлений, например гидравлического домкрата. Если румпель не снимается с баллера, нагревают головку румпеля, в крайнем случае разрезают головку газовым резаком. Если зубчатый сектор соединен с румпелем пружинами, то перед съемкой свободно сидящего сектора разъединяют пружины, палубный сальник, подшипник баллера и снимают козырек гельм-портовой трубы, разъединяют замковое или фланцевое соединение баллера с рудерписом. При этом подвесной руль следует застропить.

Баллер застропливают, поднимают, на сколько позволяет гельм-портовая труба, и закрепляют с повернутым в сторону борта фланцем. После удаления верхнего штыря перо руля поворачивают в сторону, противоположную баллеру, застропливают, поднимают, чтобы штыри вышли из петель ахтерштевня, выводят его из кормового подзора и транспортируют на место. Баллер опускают через Рулевые устройства судна. Дефектация и ремонтгельмпортовую трубу и после этого выпрессовывают втулки из петель ахтерштевня, штыри — из петель рудерписа. Их положение фиксируют марками и рисками. Чечевицу выбивают через отверстие в пятке ахтерштевня.

Центровка руля и петель ахтерштевня необходима для определения степени несоосности отверстий петель руля между собой и с осью баллера или осью вращения руля. Допустимые смещения, т. е. несоосность, не должны превышать 0,5 мм или не быть более половины монтажного зазора между штырем и отверстием в петле ахтерштевня. Центровку выполняют с помощью натягивания струн.

Расцентровку петель ахтерштевня проверяют с помощью стальной струны. В качестве контрольной базы для натягивания струны принимают отверстие сальника баллера и гнезда пятки ахтерштевня. Расстояние от струны до стенок каждой петли замеряют в двух взаимно перпендикулярных направлениях: нос — корма, левый борт — правый борт.

В настоящее время проверку соосности до и особенно после ремонта осей рудерписа и баллера, петель ахтерштевня для серийных судов производят оптическим методом с помощью нивелиров, в принципе напоминающим оптический метод пробивки оси валопроводов.

Изгиб баллера проверяют на токарном станке в центрах при медленном вращении индикатором через каждые 500 мм. Скручивание баллера определяют на разметочной плите при помощи вынесения осевых линий на торцы и образующие баллера. Трещины баллера, штырей проверяют цветной дефектоскопиейДефекты и методы дефектоскопии деталей, а также керосиномеловой пробой, раствором азотной кислоты, засверливанием для определения глубины трещин. Наличие трещин в пластинах, обшивке и в сварных швах руля, в рудерписе и рудерпосте определяют такими же способами. С помощью ультразвуковых толщиномеров или контрольным высверливанием проверяют толщину обшивки руля, а герметичность рулей (пустотелых) — гидравлическим давлением. Проверяют состояние шпонок, их прогонки и т. д.

Баллер, перо руля и их сборка

Ремонт баллера

При необходимости изготовления нового баллера применяют стали марок Ст4, Ст5, Стб, 25, 30, 35, 40, 45, 35Х, 40Х, 35ХМ, 40ХМФА, 35ХВ и др. Для ремонта шеек баллера его устанавливают на токарный станок, протачивают до исчезновения выработки или коррозионного разъедания, но не менее минимального допустимого диаметра. После предварительного нагрева от 150 до 400°С ( в зависимости от процентного содержания углерода и марки стали) при помощи индукторов от тока трансформаторов ТСД-1000 или СТЭ32-С (температуру контролируют приборами) шейки наплавляют сварочной проволокой в среде углекислого газа с последующей проточкой наплавленной поверхности с учетом вторичной наплавки проволокой из нержавеющей стали в среде углекислого газа. Предварительный нагрев уменьшает скорость остывания и, как следствие, опасность появления закалочных структур, а двойная наплавка предупреждает появление закалки переходного слоя от основного металла и трещин в районе наплавки. Вторая наплавка увеличивает межремонтный срок службы баллера. После обработки рекомендуется произвести упрочняющую обкатку одно, двух или трехроликовым приспособлением.

На многих СРЗ восстанавливают рабочие шейки посадкой облицовок из нержавеющей или углеродистой сталей, на последние наплавляют слой нержавеющей стали, что экономит дефицитный нержавеющий металл. После насадки облицовки ее обрабатывают на крупных токарных станках. Если крупные станки отсутствуют, то обработку выполняют в центрах станка при помощи приспособления «Моль», которым обтачивают шейки неподвижных валов.

При отсутствии приспособления «Моль» производят ручную обработку шеек при помощи чугунного или алюминиевого калибра на краску. Обе половинки калибра покрывают тончайшим слоем краски; после скрепления половинок калибра на шейке и их ручного поворачивания калибр разбирают, а окрашенные места осторожно опиливают напильником. После достижения необходимой геометрической формы производят ручную шлифовку шейки. Во избежание перекоса или смещения оси шейки относительно оси баллера перед началом калибровки на ней запиливают и тщательно вышабривают по 2—3 контрольные площадки — лыски в двух взаимно перпендикулярных плоскостях, которые будут являться базой проверки обрабатываемой вручную шейки.

Трещины на баллере заваривают главным образом электродуговым способом только электродами типа Э42А с последующей термообработкой высоким отпуском или нормализацией в целях снятия остаточных напряжений и улучшения структуры наплавленного металла. При отсутствии на многих СРЗ крупных печей для термообработки баллеров следует предусмотреть технологический процесс при наплавочных работах с предварительным подогревом (если углерода в металле более 0,2%) и проколачиванием каждого наплавленного слоя, предотвращающим возникновение плохих структур и уменьшающих остаточные напряжения.

Предлагается к прочтению: Подготовка дизелей к ремонту

Изгиб баллера устраняют путем проточки шеек до выведения «боя», но не более, с последующим восстановлением электронаплавкой до строительного размера, а также правкой баллера «в холодную» или с предварительным нагревом с последующей проточкой шеек и фланца. При углах скручивания от 5 до 15° переставляют шпонки на баллере.

Ремонт фланца баллера в основном сводится к устранению перекоса его рабочей поверхности путем ее обработки шлифовальными машинами, проточкой на расточном или токарном станке, а при больших перекосах — наплавкой с последующей обработкой. Отверстия под болты после их расточки заново райберуют для получения чистой поверхности. Шпоночные пазы исправляют запиловкой или шабровкой.

Ремонт перьев рулей

Сварные швы с трещинами вырубают и вновь заваривают. Вмятины и бухтины обшивки, пластин правят с предварительным нагревом до 550°С или в случае трудности в правке дефектные места вырезают, кромки обрабатывают и заменяют вваркой новой вставки. В случае замены обшивки или отдельных участков предварительно удаляют пек через отверстие, вырезаемое в нижней части обшивки (пустотелых рулей). По окончании этих работ производят гидравлическое испытание под давлением 0,06—0,08 МПа, затем внутреннюю полость заливают пеком и отверстие заваривают. Набор, ребра пера руля, пришедшие в негодность из-за трещин и коррозионных повреждений, заменяют. Наружную часть обшивки после выполнения всех работ грунтуют одним слоем грунта ВЛ-02 и окрашивают тремя слоями краски ЭП-71.

Сборка пера и баллера

Сборку удобно и более производительно выполнять на специальных стендах, где осуществляют ремонтные работы и центровку. В этом случае к минимуму сводятся такелажные работыТакелажные и парусные работы, исключаются перекантовки и другие вспомогательные трудоемкие операции. Если в процессе сборки и центровки выявится перекос фланца рудерписа, т. е. неперпендикулярность к оси, его исправляют так же, как перекос фланца баллера. Рабочую поверхность фланца рудерписа пришабривают по плите или по фланцу баллера на краску, пока не появится 1—3 пятна на 1 см2 площади при равномерном распределении пятен. Ремонт упомянутых фланцев крупнотоннажных судов очень трудоемкий.

Поэтому замена их ручного ремонта механизированным на крупных горизонтально-расточных станках путем торцовки фланцев весьма рациональна. После обработки фланцев и их пригонки выполняют совместную расточку с последующей райберовкой отверстий под соединительные болты призонного типа (по напряженной посадке второго класса точности). Центровку баллера с рулем (определение несоосности петель рудерписа с осью баллера) выполняют по схеме, описанной ранее. Более рационально эту работу осуществляют на стендах, где производят ремонтные работы. При выявлении несоосности петель рудерписа их наплавляют с предварительным подогревом (или после дефектации до сборки) с последующей расточкой петель по новой оси. Конические отверстия в петлях растачивают специальными переносными приспособлениями. После расточки гнезд пера руля вновь проверяют их соосность с осью баллера.

Штыри и петли рудерпоста

При износе облицовок штырей более 5% их диаметра первые заменяют. Материалом для изготовления облицовок являются бронзы марок БрОЦ10-2, БрОЦС5-5-5 или сталь 1Х18НДТ. Насадку облицовок производят после предварительного нагрева до 400°С, что обеспечивает натяг 0,005—0,008 диаметра штыря. После насадки облицовки ее обрабатывают на токарном станке с учетом зазора во втулке рудерпоста. Штыри, не имеющие облицовок, с износом более 7% их диаметра восстанавливают электронаплавкой с последующей обработкой или заменяют новыми (по Правилам Регистра штыри диаметром более 125 мм должны иметь облицовку). Наличие трещин и изгиба требует обязательной замены штырей. Новые штыри изготавливают из стали марок СтЗ и Ст4, а более нагруженные штыри из сталей Ст5 и 35. С целью повышения износостойкости новых штырей их цилиндрические и часть конической поверхностей наплавляют нержавеющей аустенитной сталью (по технологии, разработанной Черноморским ЦПКБ и одобренной Регистром) с последующей обработкой и обкаткой. Нередко с помощью штырей производят центровку руля, сдвигая их цилиндрическую часть на величину смещения осей отверстий.

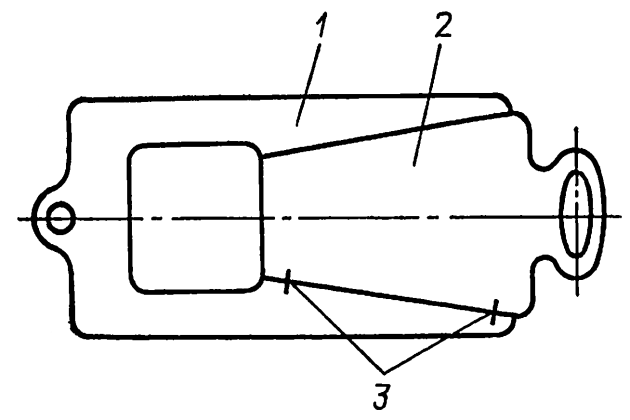

У рулей, подвергающихся ремонту, часто конусность отверстий неодинакова, поэтому конусную часть штырей обрабатывают по контршаблонам (рис. 2) и пригнанным шаблоном, который пригоняют с конической части петель руля. Шаблоны и контршаблоны изготавливают из листовой стали толщиной 1—2 мм с рисками, обеспечивающими натяг. Окончательно конусную часть штыря пригоняют на краску по отверстию руля, пока прилегание не составит 75% общей площади при количестве пятен не менее трех на квадрат со стороной 25 мм.

Большинство повреждений рудерпоста устраняют сваркой. Правку производят в горячем состоянии. В отдельных случаях поврежденные места (сильно погнутые с трещинами) вырезают и приваривают заготовленные части. Если отверстия петель ахтер-штевня смещены от струны не более чем на 3 мм, исправления производят путем постановки эксцентрических втулок. Втулки, обработанные по наружному диаметру под посадку и предварительно обработанные по внутреннему диаметру с припуском на эксцентрическую расточку, запрессовывают в отверстия петель и маркируют. Затем втулки размечают по струне с нанесением контрольных окружностей, выпрессовывают и рассчитывают под размер штырей плюс монтажный зазор. Расточенные эксцентрично втулки крепят стопорами.

Ремонт сектора и румпеля руля

Основными дефектами зубчатого сектора являются износ ступицы в месте посадки на баллер, трещины в ребрах или спицах сектора руля, износ и поломка зубьев. Повреждение румпеля нередко связано с аварией рулевого устройства, когда при Рулевые устройства судна. Дефектация и ремонтскручивании баллера появляются трещины в хвостовике проверки соосности петель руля и рудерпоста производят сборку в последовательности, обратной разборке, и проверяют монтажные зазоры.

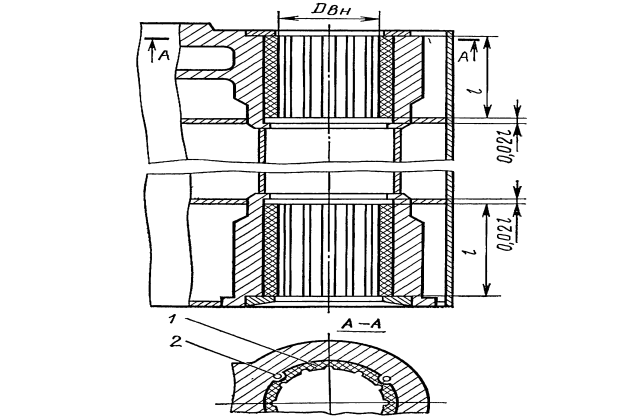

На крупнотоннажных судах подшипники руля изготавливают в виде втулок, запрессованных в корпуса подшипников. В настоящее время втулки выполняют чаще из капролана (рис. 3). Для предотвращения проворачивания и осевого смещения капролановые втулки запрессовывают с натягом и стопорят с торца гужонами.

Сборка и испытание рулевого устройства

Сборку выполняют в последовательности, обратной разборке. Собранный баллер с пером руля и одетый своими штырями в петли рудерпоста может не центроваться с подшипниками баллера. Центровка подшипника по новому положению баллера значительно упрощает работы. Для этого подшипник удаляют, старые палубные отверстия для болтов тщательно заваривают, навешивают руль и устанавливают баллер в рабочее положение с последующей проверкой всех зазоров. Собранный по установленному баллеру подшипник автоматически займет свое место.

Вкладыши или втулки подшипников баллеров при наличии незначительных повреждений (неглубоких рисок, задиров и пр.) зачищают шабером. После проверки зазора между втулкой подшипника и баллером размечают по месту и сверлят новые отверстия в палубе для крепления подшипника. При значительном износе или ослаблении посадки втулок их заменяют новыми. После этого продолжают сборку надпалубных деталей и узлов. После окончания ремонта проверяют работу рулевых устройств.

Испытание рулевого устройства судна производят совместно с рулевым двигателем. После заводских испытаний проводят швартовные, когда выявляются погрешности, допущенные в процессе ремонта. Их устраняют перед ходовыми испытаниями, которые выполняют в присутствии инспектора Регистра. Если в процессе ходовых испытаний рулевое устройство в полном комплексе отвечает требованиям Регистра, оно считается годным к эксплуатации.

Якорное и швартовное устройства

Ремонт якорного устройства

Ремонт якорей с поворотными лапами при разработке их гнезд и штырей сводится к развертке отверстий и изготовлению штыря большого диаметра. Трещины в местах сварки якоря конструкции Матросова разделывают и заваривают. При поломанной лапе необходимо заменять якоря. Якоря испытывают, сбрасывая их на стальную плиту толщиной не менее 100 мм. Адмиралтейские якоря сбрасывают в горизонтальном положении, а якоря с поворотными лапами — в вертикальном пяткой вниз. Высота сбрасывания составляет от 4,5 до 3,5 м в зависимости от массы якоря.

После сбрасывания якорь подвешивают и обстукивают ручником массой не менее 3 кг. Чистый звук при обстукивании свидетельствует об отсутствии пороков. Новые якоря испытывают на растяжение.

Если износ якорных цепей не превышает нормы, ремонт заключается в следующем. Производят отжиг смычки путем медленного нагрева до 900—950°С с выдержкой 2,5—3 мин на каждый миллиметр калибра звена цепи и медленное охлаждение под слоем сухого песка или шлака с целью устранения наклепа. После отжига смычки зачищают и окрашивают кузбаслаком. В процессе сварки звена наплавленные валики проколачивают, затем звено отжигают и испытывают на цепнопробном станке. При разрыве звена его заменяют с последующим повторным испытанием.

Последними операциями являются зачистка цепи на механических барабанах или в электролитических ваннах, сушка и окраска. Ослабление распорок устраняют путем нагрева звеньев до 800—900°С, обжима их под прессом, затем проверяют ударами ручника по распорке.

Читайте также: Справочник моториста-матроса, общие справочные сведения

На судоремонтных заводах цепи изготовляют методами штамповки, сварки и отливки. Смычки якорных цепей испытывают на цепнопробных станках пробной нагрузкой в зависимости от калибра цепи и технологии ее изготовления. Упомянутые испытания проводят также с целью дефектации цепей.

Ремонт якорных клюзов

При большом износе клюза или поломке трубы его заменяют. Если необходимо заменить чугунный клюз, его выполняют из листовой стали марки Ст4. Для сварного клюза не требуется изготавливать модель и заниматься сложной подгонкой отливки к борту.

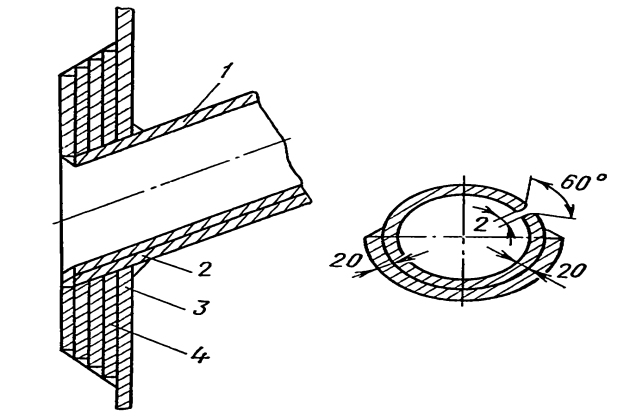

На рис. 4 показан сварной клюз. Клюзную трубу 1 делают утолщенной путем приварки дополнительного листа, так как нижняя часть трубы испытывает большую нагрузку. После центровки и приварки трубы 2 к борту 3 и палубе вырезают по шаблонам с места фланцы 4.

Ремонт чугунного якорного клюза производят путем обварки ввертышей, установленных в изношенном месте клюза в шахматном порядке, и наплавки поверхности с последующей зачисткой только наждачными машинками. Износ стальных клюзов устраняют электронаплавкой. В отдельных случаях поломанные клюзы ремонтируют путем постановки наделок на сварке.

Изношенные стопоры цепей чаще всего заменяют. Но если их выработка менее 15%, ремонт впадин подушек и щек производят электродуговой наплавкой с последующей обработкой для подгонки.

Ремонт швартовного устройства

При износе кнехтов, битингов, киповых планок, роульсов более 25% номинальной толщины их заменяют или восстанавливают. Стальные детали (кнехты сварные или литые из стали марки 20Л, киповые планки из стали 25Л, швартовные клюзы из стали 25Л и др.) чаще всего восстанавливают электронаплавкой, а чугунные — заменяют или в крайнем случае восстанавливают наплавкой с предварительной установкой стальных ввертышей. При установке кнехтов на фундаменты, крепление последних к палубе выполняют электросваркой, а основания кнехтов крепят к фундаментам болтами на деревянной подушке. Сварные кнехты, имеющие свои фундаменты, приваривают к палубе.

Штыри роульсов или киповых планок выполняют из стали 40, втулки — из бронзы БрАМц9-2, а остальные детали — из стали СтЗ, 15 (крышки, гайки и пр.). Дефекты вьюшек устраняют электросваркой, а закладные штыри, стяжные связи при поломках и дефектной резьбе заменяют. После ремонта или установки новых кнехтов, киповых планок их покрывают горячим каменноугольным лаком «Морской» или А для предохранения от коррозии.

Испытание якорного и швартовного устройств

Испытанию должна предшествовать проверка сертификатов и клейм, удостоверяющая, что смычки цепей с жвака-галсом, вертлюгом, скобами тросов и якоря уже испытаны.

Якорное устройство после осмотра испытывают на швартовах и на ходу судна. На швартовных испытаниях брашпиль испытывают вхолостую в течение 30 мин. При отдаче и выбирании якорей (с вытравливанием якорных цепей до жвака-галса) проверяют правильность зацепления звездочкой брашпиля якорной цепи, длину и маркировку цепей, скорость выбирания якоря и ее соответствие требованиям Регистра, правильность уборки якоря в клюз,’ действие тормозного устройства при отдаче не менее 3 раз, надежность крепления запасных якорей. На ходовых испытаниях проверяют надежность действия якорного устройстваЯкорные устройства буксирных судов путем отдачи и подъема правого, а затем левого якоря с отрывом от грунта и определением скорости подъема, действие тормозного устройства и стопоров якорных цепей.

При испытании швартовного устройства деталей проверяют кипы и кнехты в районе прохождения тросов, где не должно быть острых кромок и неровностей, легкость вращения роульсов киповых планок и вьюшек для тросов, работу тормозов вьюшек и кормовой швартовной лебедки. Ходовые испытания швартовного устройства проводят при швартовке судна.

Грузовое устройство и люковые закрытия

Ремонт грузового устройства

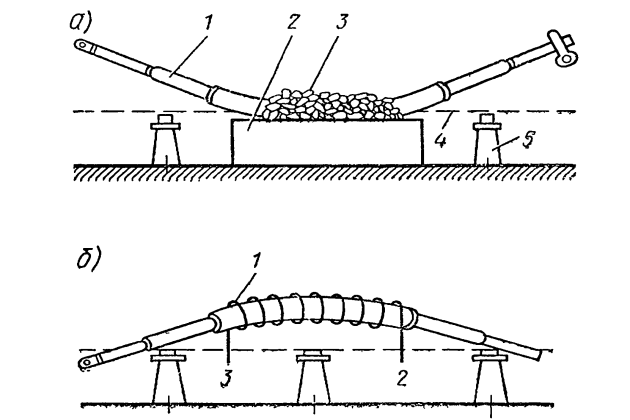

Характерными работами по ремонту стрел являются правка изогнутых и восстановление поломанных стрел, заварка трещинЗаварка трещин в чугунных деталях судна и изготовление новых стрел. Применяют несколько способов правки стрел. Стрелу (рис. 5, а) выпуклостью укладывают на горн с горящим коксом 3, нагревающим изогнутую часть до 750—800°С. За счет собственной массы или дополнительных грузов, установленных на концах, стрела принимает горизонтальное положение. Выпрямление стрелы проверяют струной 4. Опорные стойки 5 предупреждают перегиб стрелы в обратную сторону. На рис. 5, б показана схема правки нагревом токами промышленной частоты при помощи обмотки 1. Концы 2 и 3 обмотки присоединены к зажимам сварочных трансформаторов (напряжение 55—65 В, сила тока 900—100 А). В месте изгиба стрелу обматывают асбестовой тканью, поверх которой наматывают обмотку 1. Затем место правки усиливают, устанавливая на него накладку, которую приваривают к стреле. Накладка должна перекрывать район правки на 100 мм с каждой стороны.

У поломанной стрелы отрезают поврежденные части, затем вставляют и приваривают внутреннюю и наружную обечайки. Трещину на стрелах устраняют сваркой после засверловки ее концов и разделки под V-образный шов. Для повышения прочности на место шва приваривают накладку.

Вертлюги, отверстия башмаков, вилки стрелы, серьги и другие детали ремонтируют сваркой. При больших прогибах стрел, трещинах и глубоких коррозионных разъединениях их не ремонтируют, а изготавливают новые из листовой стали Ст4, сваривая отдельные секции. Половинки секций выгибают в штампах. Половинки и секции лучше сваривать полуавтоматической или автоматической сваркой.

Испытание грузового устройства

Все съемные отремонтированные или вновь поставленные детали грузового устройстваГрузовое устройство нефтяного танкера должны быть испытаны пробной нагрузкой. Например, цепи, скобы, гаки и другие съемные детали испытывают пробной нагрузкой, равной 2Р, где Р — допустимая рабочая нагрузка.

После полной сборки грузовое устройство подвергают статическому и динамическому испытанию. Статическое испытание проводят путем подвешивания пробного груза, равного 1,25Рраб (при грузоподъемности Рраб до 20 т), при наклоне стрелы к горизонту. Время испытания 30 мин.

Если при осмотре не обнаружено дефектов, приступают к динамическому испытанию путем подвешивания груза, равного 1,1Рраб и поворота стрелы с борта на борт. Тщательно осматривают все механизмы и детали грузоподъемного устройства. При отсутствии дефектов грузовое устройство допускается к эксплуатации.

Ремонт механизированного люкового устройства

После демонтажа с крышек удаляют уплотнительную резину и производят их очистку гидропескоструйным способом или различными электрическими или пневматическими машинками. Трещины заваривают, контрольный шов подваривают с противоположной стороны. Коррозионные разрушения и вмятины устраняют, вваривая вставки или сменяя листы или ребра жесткости путем газовой резки и сварки по техническим условиям выполнения ответственных корпусных работ.

После упомянутых работ проверяют плоскостность (теодолитом) и прямолинейность (контрольной линейкой длиной не менее 3 м) пазов резинового уплотнения. Деформированные места пазов правят, а коррозионные дефекты исправляют наплавкой с последующей зачисткой заподлицо.

Соединение стыков выполняют вулканизацией. В судовых условиях герметизацию стыков осуществляют при помощи пасты «Герметик» и клеем 88-Н.

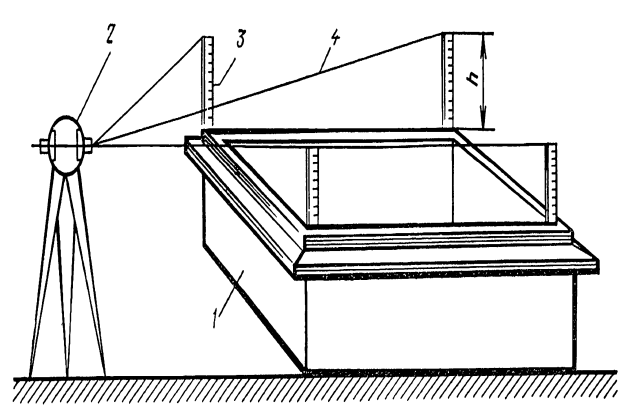

Ремонт комингсов люка аналогичен ремонту крышек. Плоскостность и прямолинейность уплотнительного бурта комингса проверяют теодолитом с помощью измерительных линеек, на которые направляют ось зрительной трубы с допуском 3 мм, а прямолинейность— длинной металлической линейкой (рис. 6). Прямолинейность добивается путем правки, подрубки или наплавки. Зазор между контрольной линейкой и проверяемой плоскостью должен быть не более 0,5 мм. Разность длин диагоналей допускается от 10 до 15 мм и зависит от размера люка в свету (от 10 Х 10 до 20 X 20 м и более).

Ремонт гидроцилиндра начинается с его разборки, промывки и дефектации. Корпус (из стали 20) при наличии значительных коррозионных разрушений заменяют, а при единичных местных ремонтируют сваркой. Забоины, риски и неплотности между крышками и корпусом устраняют шабрением на краску до получения 2—3-х пятен на площади 25 X 25 мм, при этом щуп 0,05 мм не должен проходить между контрольной плитой и обработанными поверхностями.

Крышки подлежат замене при наличии трещин или разъеданий на глубину более 30% их толщины. Поршень (из стали СтЗ) при наличии трещин или больших коррозионных разъеданий заменяют. При наличии трещин и поломки шток заменяют, а изношенную резьбу перерезают. Незначительные дефекты штока устраняют шлифовкой. Соосность штока с поршнем проверяют в центрах токарного станка, допускаемое биение не более 0,2 мм. Незначительные дефекты втулки тщательно зачищают, а в случае трещин, чрезмерного износа заменяют (материал БрАМц9-2).

Манжеты при ремонте независимо от их состояния заменяют. Перед сборкой детали промывают авиабензином, обдувают и смазывают маслом марки АУ. Им же проверяют герметичность гидроцилиндра пробным давлением 20 МПа в течение 5 мин. Утечек не должно быть.

После сборки люкового закрытия проверяют взаимодействие узлов и отсутствие перекосов (делают не менее пяти открытий и закрытий). В положении «задраено» испытывают люковое закрытие на непроницаемость путем напора струи воды, выходящей из отверстий сопла диаметром не менее 15 мм с расстоянием 1—3 м от места испытания под давлением 0,2 МПа. При осмотре изнутри трюма не должно быть течи в виде подтеков и капель.