Ремонт корпуса судна является неотъемлемой частью мероприятий по поддержанию плавательного средства в исправном состоянии. Здесь мы рассмотрим аспекты дефектации деталей устройств и корпуса судна, приведем правила ремонтных работ и возможные действия для защиты самого корпуса от коррозии и обрастания, а также нормы и стандарты судостроения.

- Дефекты корпуса и оценка его технического состояния

- Типовые технологические процессы ремонта элементов корпуса

- Общие сведения

- Заварка трещин

- Вварка вставок, замена листов и элементов корпуса

- Ремонт корпуса по методу компенсации износов

- Устранение остаточных деформаций

- Методы испытаний на непроницаемость

- Подводный ремонт

- Защита от коррозии и обрастания корпуса судна

- Способы очистки корпусов судов

- Оценка качества очистки поверхности корпуса

- Лакокрасочные защитные покрытия

- Технологические процессы окраски

- Защита цистерн питьевой и технической воды, цистерн топлива и масел и грузовых трюмов

- Оборудование и инструменты для окрасочных работ

- Механизация очистных и окрасочных работ

- Протекторная защита корпусных конструкций

- Катодная защита

- Дефектация, ремонт, сборка и центровка рулевого устройства

- Дефектация рулевого устройства

- Дефекты и ремонт основных деталей

- Ремонт и испытания якорного, швартовного и буксирного устройств

- Якорное устройство

- Швартовное устройство

- Буксирное устройство

- Ремонт грузовых и шлюпочных устройств

- Грузовые стрелы

- Шлюпочное устройство

На судоремонтных предприятиях ремонт корпуса и судовых устройств осуществляют индивидуальным (подетальным), секционно-блочным методами ремонта. При индивидуальном методе производят ремонт отдельных элементов конструкций корпуса. Такие технологии ремонта применяют при текущем ремонте корпуса, когда объем ремонтных работ небольшой.

Дефекты корпуса и оценка его технического состояния

Оценка технического состояния корпуса судна заключается в определении допустимости дефектов корпуса в определенный момент эксплуатации судна.

Дефекты корпуса, возникающие в процессе его эксплуатации, можно разделить на четыре вида:

- износ;

- остаточные деформации;

- нарушения целостности конструкций;

- прочие дефекты.

Износ – это уменьшение размеров элементов корпусных конструкций. Основными причинами износа являются коррозионное разрушение, эрозия, механическое истирание. При этом коррозионный износ превалирует. С предупреждением и устранением коррозионного износа связаны основные объемы работ по техническому обслуживанию и ремонту корпусов. В каждом случае допускаемый износ необходимо регламентировать на основании нормативов для оценки технического состояния корпуса судна.

Источник: fleetphoto.ru

Остаточные деформации – распространенный вид эксплуатационных дефектов, представляющий собой изменение первоначальной формы конструкции под действием больших Конструкция поперечных и продольных переборокпоперечных нагрузок:

- повреждения бортов от навалов при швартовках;

- повреждения бортовых конструкций в районе переменной ватерлинии от действия льда;

- возникновение остаточных деформаций обшивки днища от действия усилий при общем изгибе судна.

Для более качественной оценки технического состояния корпуса остаточные деформации делят на:

- вмятины – остаточные прогибы обшивки и настилов совместно с подкрепляющим их набором;

- бухтины – остаточные прогибы ограниченных участков обшивки и настилов между двумя смежными балками набора;

- гофрировку – остаточные прогибы обшивки и настила между набором, охватывающие значительные площади (более двух шпаций).

К нарушениям целостности конструкций относятся трещины, разрывы, пробоины, которые являются результатом хрупкого, усталостного или вязкого разрушения материала. В связях корпуса, обеспечивающих водонепроницаемость судна, такие дефекты не допускаются и подлежат устранению.

К прочим могут быть отнесены следующие эксплуатационные дефекты:

- Способы борьбы с обрастанием корпуса судна разными морскими микроорганизмамиобрастание корпуса. Снизить степень обрастания активно помогают антиобрастающие покрытия.;

- разрушение окраски;

- антикоррозийных покрытий, протекторной защиты и т. п.

ТО судна по графику и СНОТехническое обслуживание судов включает в себя обязательную оценку и, при необходимости, устранение всех выявленных дефектов. Данные процедуры строго регламентированы правилами технической эксплуатации судна.

Источник: fleetphoto.ru

При оценке технического состояния корпуса исходными данными являются эксплуатационные дефекты, которые могут быть определенным образом обмерены и описаны. Иными словами, необходимо количественно оценить выявленные Определение и классифицирование нарушения целостности корпуса судов при дефектации

дефекты корпуса и определить те из них, которые влекут за собой недопустимые последствия.

В общем случае задача оценки технического состояния корпуса должны включать:

- выявление и количественную оценку имеющихся дефектов;

- определение нормативных ограничений дефектов из условий обеспечения заданного уровня надежности и эксплуатационных качеств судна в течение определенного периода эксплуатации;

- сопоставление имеющихся дефектов с нормативами.

Возможные последствия износа и остаточных деформаций корпуса можно объединить в четыре группы:

- снижение прочности корпуса;

- нарушение его водонепроницаемости;

- ухудшение мореходных качеств судна;

- ухудшение внешнего вида судна.

Из перечисленных выше групп определяющими являются первые две. Третья непосредственно связана со снижением мореходных качеств судна из-за коррозионного износа наружной обшивки.

Влияние морской среды на судовые конструкции определяется совокупностью факторов, таких как:

- разность потенциалов между отдельными элементами конструкции;

- химическая активность воздействующей среды и ее температура;

- скорость омывания поверхности;

- антикоррозионные свойства металла корпуса и т. д.

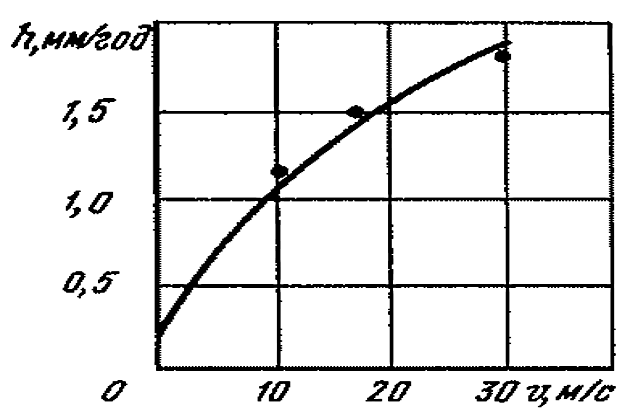

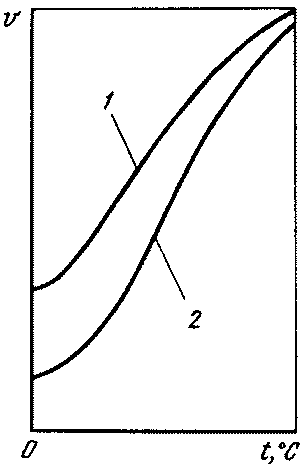

На рис. 1 показан график зависимости скорости коррозионного изнашивания стали Ст. 3 от скорости потока морской воды, а на рис. 2 – от температуры морской воды.

1 – аэрированная вода; 2 – деаэрированная вода

В нормативных документах рассматривается в основном два вида коррозионного износа корпуса конструкций:

- общий – уменьшение толщины элементов корпуса судна по всей их поверхности;

- местный – локальное уменьшение толщины элементов корпуса, характерное для отдельных участков или деталей.

Критерием оценки противокоррозионных мероприятий по защите корпуса судна, находящегося в эксплуатации, являются,, значения среднегодового износа корпусных конструкций. За 25…30 лет эксплуатации судна средний износ составляет 2,5…7 мм, что меньше толщины основных связей корпуса.

Предлагается к прочтению: Соединение частей корпуса судна

Средние скорости коррозии в язвинах бывают значительно выше, однако угроза водотечностиУстранение водотечности сварных и клепаных швов исчезает благодаря подварке язвин и замены небольших участков обшивки, содержащих наиболее глубокие язвины.

Для определения потери водонепроницаемости устанавливаются нормативы предельно допустимой остаточной толщины обшивки в язвинах исходя из прочности критериев. Сила, разрушающая обшивку, зависит практически только от толщины последней и механических характеристик материала.

Влияние остаточных деформаций на Влияние формы корпуса на мореходные качества судна: ключевые факторы и характеристикимореходные качества судна проявляется в нарушении формы обводов, что приводит к увеличению его буксировочного сопротивления. Изменение сопротивления за счет волнистости обводов, создаваемой остаточными деформациями конструкции, определяется параметрами:

где:

- f – максимальная стрела прогиба в районе повреждения;

- λ – протяженность повреждения вдоль ватерлинии;

- Ωп – общая площадь повреждений в подводной части судна;

- Ω – площадь смоченной поверхности корпуса.

Для бухтин существенным могут быть значения параметра f/λ, а для вмятин – параметр Ωп/Ω.

Источник: fleetphoto.ru

Район переменной ватерлинии и подводная часть судна обрастают водорослями и другими биологическими объектами. Скорость обрастания подводной части корпуса судна зависит от района плавания и условий эксплуатации. Максимальная скорость обрастания наблюдается у берегов Африки и минимальная – в районе северных морей.

Типовые технологические процессы ремонта элементов корпуса

Общие сведения

Перечень технологических методов заводского ремонта корпусных конструкций и исправляемые этими методами параметры технического состояния последних приведены в табл. 1.

| Таблица 1. Технологические методы ремонта корпуса судна | ||

|---|---|---|

| № метода | Метод | Исправляемый параметр технического состояния |

| 1 | Подетальная замена полотнища и набора | Общая и местная прочность, непроницаемость, эстетический вид, мореходные качества |

| 2 | Замена листов полотнища | Общая и местная прочность, непроницаемость, эстетический вид, мореходные качества |

| 3 | Секционная замена участка конструкции | Общая и местная прочность, непроницаемость, эстетический вид, мореходные качества |

| 4 | Замена набора | Общая и местная прочность, эстетический вид |

| 5 | Установка подкреплений | Местная прочность |

| 6 | Правка на месте (без демонтажа или с частичным демонтажем деформированных конструкций) | Общая и местная прочность, эстетический вид, мореходные качества |

| 7 | Правка в цехе (с демонтажем и последующим монтажем конструкций) | Общая и местная прочность, эстетический вид, мореходные качества |

| 8 | Покрытие неметаллическими материалами | Непроницаемость, эстетический вид |

| 9 | Установка композитных покрытый | Местная прочность, непроницаемость, эстетический вид |

| 10 | Подварка сварных швов | Общая и местная прочность, эстетический вид, мореходные качества |

| 11 | Заварка местных дефектов | Непроницаемость, общая и местная прочность |

Выбор метода устранения типовых дефектов корпусов судов показан в табл. 2.

| Таблица 2. Выбор метода устранения типовых дефектов корпусов судов | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Вид дефекта | Номера методов ремонта (по табл. 1) | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |

| Износ полотнища | + | + | + | – | + | – | – | + | + | – | – |

| Износ набора | + | – | + | + | + | – | – | – | – | – | – |

| Износ сварных швов | + | + | + | – | – | – | – | – | – | + | – |

| Бухтины | + | + | + | – | + | + | + | + | – | – | – |

| Гофрировка (ребристость) | + | + | + | – | + | + | + | + | – | – | – |

| Вмятины | + | – | + | – | + | + | + | – | – | – | – |

| Нарушение сплошности набора | + | – | + | + | – | – | – | + | – | – | + |

| Нарушение сплошности полотнища | + | + | + | – | – | – | – | + | + | – | + |

| Нарушение сплошности перекрытия в целом | + | – | + | – | – | – | – | + | + | – | + |

Технические требования и технологические указания по ремонту судовРемонт рыболовных судов должны быть одобрены Регистром.

Заварка трещин

Заварка трещин ответственных конструкций производится только по согласованию с инспекцией Регистра. До начала Технологии и тонкости проведения сварочных работ на суднесварочных работ концы трещин обрабатывают сверлом диаметром 7…10 мм. При толщине листа 6…15 мм кромки трещины разделывают под V-образный, а при толщине – 12…30 мм – под Х-образный шов. С обратной стороны производится зачистка и подварка шва.

Источник: fleetphoto.ru

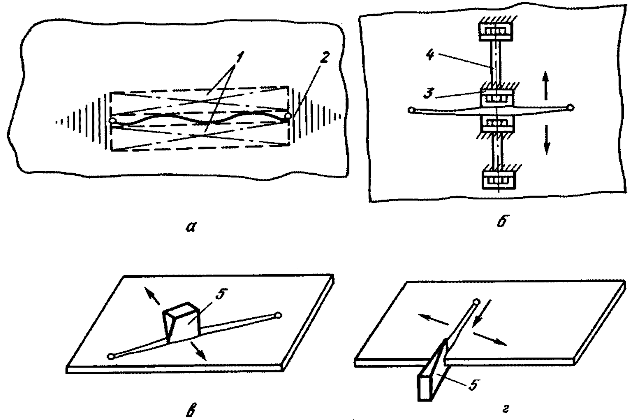

При заварке трещиныЗаварка трещин в чугунных деталях судна в замкнутом контуре (обшивка корпуса) возникает сложное двухосное напряженное состояние в сварном шве, причиной которого является градиент температур между холодной и нагретой частями, а также усадка металла при охлаждении сварного шва. Снижение остаточных напряжений в сварном шве и околошовной зоны достигают различными технологическими приемами. На рис. 3 показаны схемы расклинивания трещины для создания предварительных напряжений, снижающих величину остаточных растягивающих сварочных напряжений.

На (рис. 3, а) показан метод «теплового домкрата». Поверхность листа на концах трещины 2 нагревают до 200 °С, а с блоков 1 – охлаждают. В результате термических напряжений происходит продольное упругое сжатие и раскрытие трещины. Упругая деформация компенсирует появление растягивающих напряжений из-за усадки металла.

Аналогично действие механической растяжки и расклинивания шва (см. рис. 3, 6, в, г).

б – используют временные стяжки 3 из угольников, привариваемые по бокам трещины, и болты 4; в, г – расширяют трещину клиньями 5

Подварка корродированных сварных швов производится после их зачистки электродами типа Э50А марки Э-138/50Н, обладающего высокой коррозионной стойкостью.

Вварка вставок, замена листов и элементов корпуса

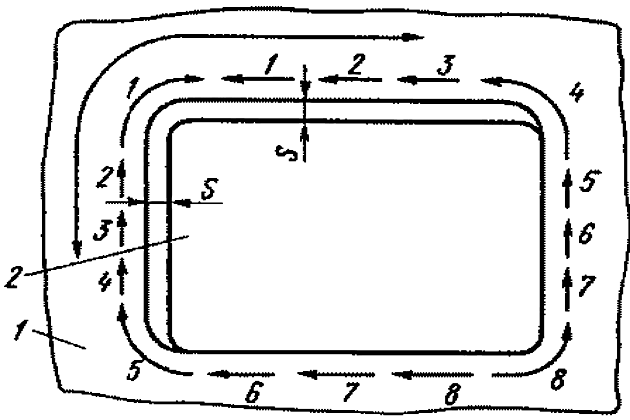

При повреждениях листов обшивки, палуб и переборок в виде пробоин или вмятин с трещинами производится вырезка дефектного участка газовыми горелками. Углы выреза скругляются радиусом не менее 5-кратной толщины листа, а кромки зачищаются и по ним снимаются фаски под углом 30°. Вставка подгоняется по месту с зазором 2…3 мм, а вдоль сторон, привариваемых в последнюю очередь, делается волнообразная высадка листа (параллельно кромкам) для компенсации сварочных напряжений. Вставка окончательно подгоняется по месту со сдвигом к одной стороне без зазора и крепится электроприхватками через 300…400 мм. Сварка производится обратноступенчатым методом, начиная со стороны с зазором S (рис. 4).

Правилами Регистра оговорены и другие условия вварки вставок. При больших объемах работ по замене частей корпуса применяют секционный и секционно-блочный методы ремонтаМетоды ремонта судов.

1…8 – порядок сварки участков в направлении стрелок

Правилами Регистра оговорены и другие условия вварки вставок. При больших объемах работ по замене частей корпуса применяют секционный и секционно-блочный методы ремонтаМетоды ремонта судов.

Ремонт корпуса по методу компенсации износов

Иногда замена изношенных элементов корпуса судна новыми нецелесообразна, так как до списания судовИспытания, консервация и списания судов износ будет незначительным. В таких случаях для компенсации износов ставят подкрепляющие элементы (например, для покрепления шпангоутов и элементов набора ставят дублирующие листы). Дублирующие листы обшивки обваривают по периметру непрерывным угловым швом, обеспечивающим герметичность. По площади лист приваривается с помощью электро-заклепок.

Устранение остаточных деформаций

Правку незначительных деформаций корпусных конструкций можно осуществлять на месте ударами молота, домкратами и отжимными приспособлениями вхолодную или с нагревом. При холодной правке температура окружающего воздуха должна быть не ниже минус 10 °С, в противном случае производится дополнительный подогрев до температуры 40…50 °С. Правка с нагревом осуществляется при 650…750 °С по ОСТ 962-75.

Правку глубоких бухтин делают иногда способом крестообразной разрезки. После разрезки вмятины газовой горелкой и правки ее частей сварку ведут от концов срезов к середине (обратноступенчатым методом). Толстолистовые и жесткие конструкции правят термомеханическим методом или после вырезки – в цеховых условиях. При значительных деформациях изготовляют новый элемент корпуса.

Методы испытаний на непроницаемость

Испытания конструкций корпуса на непроницаемость производятся по Правилам Регистра. Применяются различные способы.

Источник: fleetphoto.ru

Испытание наливом воды (отсеков, цистерн, содержащих жидкости и др.) под напором с постановкой трубы (d ≥ 25 мм) сверху отсека или с использованием ручных насосов осуществляется с контролем давления по манометрам. При испытаниях не должно быть воздушной подушки вверху отсека. На поверхности сварных швов не должно быть струй, подтеков и капель. В зимних условиях испытания проводят подогретой водой, замерзание воды не допускается. Испытания наливом воды без напора проводятся аналогичным образом. Уровень воды определяется высотой комингса.

Испытание наддувом воздуха выполняется после проверочных расчетов на прочность. Давление воздуха – 0,03 МПа, снижение давления допускается до 0,02 МПа. Если давление не удовлетворяет условиям прочности конструкции, то испытание проводят наливом воды. Герметичность при воздушных испытаниях проверяется смачиванием сварных швов пенистым раствором (мыльным, лакричным и др.). За 2 ч испытаний падение давления не должно превышать 10 %. Для цистерн с легкими нефтепродуктами падение давления не допускается. Испытания разрешаются до температуры атмосферного воздуха минус 20 °С. Замерзшая влага удаляется нагревом.

Испытание струей воды под напором производят из брандспойта с диаметром соплового отверстия 16 мм. Напор должен обеспечить струю воды на высоту 10 м. Полив производится с любой стороны с расстояния не более 3 м.

Испытание обдувом воздуха из шланга с диаметром ниппеля 10…20 мм производится под давлением 0,4…0,5 МПа. Направление потока воздуха – перпендикулярно шву, расстояние от ниппеля до поверхности не более 100 мм. С противоположной стороны сварной шов смачивается пенообразующим раствором. Испытания допускаются до температур минус 20 °С (с подогревом испытываемых участков и осушением поверхности).

Испытание смачиванием керосином наиболее распространено. С одной стороны сварной шов покрывают меловым раствором. После его высыхания сварной шов с противоположной стороны смачивается керосином. Испытания считаются выдержанными, если с контрольной стороны не появляются пятна керосина. Время выдержки под керосином зависит от катета сварного шва и его положения в пространстве. При толщине листа 6 мм выдержка – 40 мин, а при 6…24 мм – 60 мин (для нижних положений швов). При отрицательных температурах время выдержки не менее 2 ч (с подогревом шва).

Источник: fleetphoto.ru

При испытании вакуумированием в переносных вакуум-камерах последние прижимаются к поверхности шва. Контролируемые участки смачиваются пенообразующим раствором со стороны камеры. При испытании в пенообразователе не должно быть воздушных пузырьков.

Подводный ремонт

Подводно-техническими называются работы, выполняемые ниже ватерлинии судна на плаву. Применение этого способа ремонта позволяет увеличить эффективность эксплуатации промысловых судов: время докового ремонта сокращается за счет преддоковой дефектацииДефектация судовых технических средств и подводных подготовительных работ, стояночное время в портах используется для подводных ремонтно-профилактических и осмотровых работ, ряд работ по подводной части судна может проводиться в море без перегона судна в порт.

При подводном ремонте судов проводятся следующие основные виды работ: осмотр и дефектация подводной части корпуса и судовых устройств, текущие и профилактические ремонтные работы обшивки корпуса, донной и бортовой арматуры, подварка сварных швов и заварка трещин, подводная очистка судна, восстановление протекторной защиты корпуса и судовых устройств, демонтаж и монтаж рулевого и гребного устройств (включая выемку и постановку гребных валов и дейдвудных втулок), заделка пробоин и постановка дублирующих листов и др. Подводные ремонтные работы выполняют специалисты-судоремонтники, обученные водолазному делу.

Подводная сварка и резка может быть ручной или полуавтоматической с плавящимся металлическим электродом.

Особенности горения дуги под водой требуют применения повышенных напряжений и рабочих токов. Дуга горит в парогазовом пузыре, в котором создается противодавление атмосферному и гидростатическому давлению.

Источник: fleetphoto.ru

Технология подводной сварки предполагает использование источников тока повышенной мощности. Их напряжение холостого хода составляет 85…90 В при номинальной силе тока 350…600 А. Аппараты типа СТН и ПАС-400 применяются только для ручной сварки, а типа АСУМ-400, ПС-500 и выпрямители типа ВС-500 – для ручной и полуавтоматической сварки.

Для подводной резки применяются электродержатели ЭПС-2 и ЭКД-4. При полуавтоматической сварке и резке вместо электродержателей используется полуавтомат ППСР-300 (на глубинах до 40 м). Электроды для сварки и резки сталей (ЭПС-52, ЭПС-5, ЭПО-55) отличаются от обычных электродов более простым составом покрытия и наличием гидроизоляционной оболочки (парафин, перхлорвиниловая смола и др.).

Подводный ремонт ведется с помощью такелажных средств, специальных приспособлений и инструментов. Возможности расширяются при использовании портативных телевизионных установок и камер (ПТУ-5). Ремонт деталейМетоды и технологические процессы восстановления деталей судна предпочтительнее производить в цеховых условиях, однако многие восстановительные работы могут выполняться под водой.

При подводном ремонте рулевого устройства выполняются:

- измерение рабочих зазоров;

- проверка положения пера руля относительно ДП судна и центровка по ДП;

- ремонт пера руля;

- разборка рулевого устройства;

- замена штырей и подшипников;

- наплавка петель;

- сборка и центровка руля.

Ремонт гребного и дейдвудного устройств в основном сводится к демонтажным и монтажным работам с заменой изношенных деталей. На гребных винтах под водой производят правку лопастей (при малых деформациях), обрубку поврежденных кромок, постановку наделок на лопасти и смену лопастей (некоторых конструкций). Съемка гребного винта выполняется по тем же принципам, что и сам Ремонт корпуса суднадоковый ремонт судов.

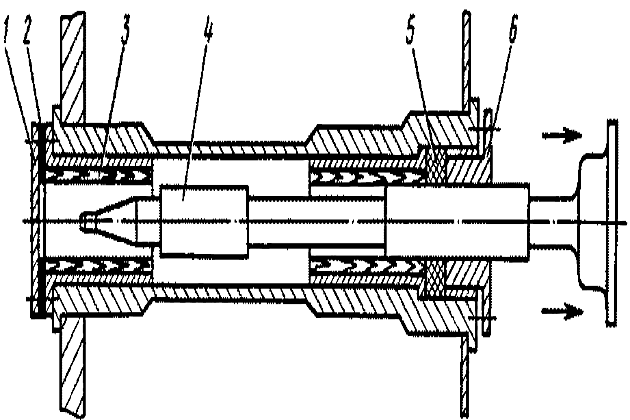

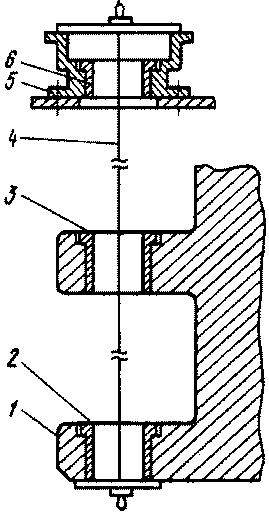

Гребные валы помещают в корпус судна или в воду в зависимости от их конструкции. Особенность этих работ заключается в герметизации дейдвуда. Технологический процесс выемки гребного вала в корпус судна заключается в следующем. После снятия гребного винта на конец вала 4 одевается герметизирующий стакан, который через прокладку крепится к дейдвуду (рис. 5). Отжатием нажимной втулки сальника 6 проверяют герметичность стакана.

Вал стропится и вытягивается талями внутрь корпуса судна. Затем после выемки вала на носовую часть дейдвуда ставится заглушка 1. Вместо стакана может применяться кормовая заглушка 1 на резиновой прокладке 2. В этом случае гребной вал вытаскивается частично до постановки заглушки через кормовой подшипник 3 и сальниковую набивку 5.

Вытаскивание вала в воду осложняется необходимостью его поддержки (от деформации). Для этой цели применяют специальную строповку вала внутри судна и снаружи, или используют направляющий «лоток» (трубу), или под кормой закрепляют монорельсовую направляющую. Герметизация дейдвуда выполняется постановкой заглушек или колпаков. Для мало и среднетоннажных судов применяется также способ выемки гребных валов с помощью фальшвала или тяговый способ с использованием колпаков. Тяговые усилия создаются системой лебедок, домкратов и др.

Подводная выпрессовка дейдвудных подшипников также требует герметизации дейдвудов. Усилие выпрессовки создается гидравлическими или винтовыми домкратами. Для выпрессовки кормовых втулок кроме этих способов используют фальшвал или гребной вал.

При подводном ремонте донной и бортовой арматуры осуществляют очистку арматуры и смену решеток, дефектных шпилек, протекторов и постановку новой арматуры. Наиболее сложными являются работы по замене арматуры, так как при этом необходимо обеспечить герметизацию корпуса судна. Ее осуществляют постановкой снаружи кессона-пластыря. Все остальные работы выполняются внутри судна.

Источник: fleetphoto.ru

Подводная очистка и окраска судна производится практически без его вывода из эсплуатации. Средства механизации позволяют выполнять эти работы за короткий срок (1,5…2 ч). Преимущество подводной очистки состоит в том, что обрастание корпуса в морской воде удаляется значительно легче, чем в доке. Способы подводной очистки позволяют удалять старую краску и коррозию. Ручная очистка корпуса с помощью металлических скребков и щеток применяется в труднодоступных местах. Производительность ручной очистки – 6…10 м²/ч, а механизированной очистки с использованием различных конструкций дисковых щеток диаметром до 400 мм – 100…125 м²/ч, ширина очистки за проход – 200…250 мм, скорость перемещения водолаза – 5…9 м/мин.

Механизированные установки для подводной очистки выпускаются плавучими и передвижными:

- «Браш-Карт» (Франция);

- «Алмакс» (Япония).

Разработаны крупные установки передвижные и стационарные для одновременной очистки бортов и днищ.

Выбор краски для морских судов обусловлен необходимостью обеспечения надежной защиты от коррозии. При этом для подводной части применяются специальные составы с высокой адгезией, способные вытеснять с поверхности микропленку воды. Такой способностью обладают краски с поверхностным натяжением меньше, чем у воды, а вязкостью выше, чем у атмосферных красок. Для подводной окраски используются различные конструкции валиковых, щеточных и растирающих устройств. Их производительность 5…10 м²/ч. Известен центробежный способ нанесения краски вращающимся губчатым диском, производительность которого 25…30 м²/ч. При гидравлических способах подачи краски под большим давлением достигается производительность 50…100 м²/ч. Адгезия краски к поверхности металла и качество окраски повышаются, если подводная окраска производится немедленно после Оборудование для гидроабразивной, термоабразивной и гидроструйной очистки поверхностиочистки поверхности корпуса.

Перспективными являются установки, совмещающие одновременно очистку и окраску.

Источник: fleetphoto.ru

Кессоны в настоящее время применяются крайне редко. Они изготовляются в форме металлического ящика без верха и без боковой стенки, прилегающей к борту судна. Контуры прижимающейся стороны выполняются по обводам корпуса судна того места, где будет производиться ремонт. Между краями кессона и корпусом судна находятся уплотняющиеся подушки. После установки кессона на место с помощью подкильных удерживающих концов из него откачивают воду. Кессон прижимается к борту судна давлением воды.

Защита от коррозии и обрастания корпуса судна

Способы очистки корпусов судов

Качество защитных покрытий корпуса и их надежность зависят от качества подготовки защищаемой поверхности перед нанесением покрытий. Оптимальные методы очистки корпуса судна от окалины, ржавчины и старой краски включают:

- термический,

- химический,

- электролитический,

- и механический способы.

Разновидностью химической очистки является использование преобразователей ржавчины (ПР) типа П-1Т, ВА-0112, ПРЛ-2 и др. Преобразователь ржавчины очищает поверхность и одновременно создает химические соединения типа защитных грунтов, пригодные к последующему нанесению красок. При оптимальных вариантах срок службы лакокрасочных покрытий возрастает до 7…9 лет.

Электролитический способ очистки пригоден для травления поверхности отдельных деталей, однако он не рекомендуется для подводной очистки корпусов судов.

Механические способы являются наиболее распространенными для очистки. Ручная очистка скребками, щетками имеет низкую производительность.

Источник: fleetphoto.ru

Применение ручных очистных машинок повышает производительность до 6 м²/ч. В настоящее время широко внедрены различные очистные механизмы.

Оценка качества очистки поверхности корпуса

Оценка качества очистки производится визуально в сравнении с эталонами качества очистки при ремонте судов. Эталоны позволяют судить о степени очистки в зависимости от исходного состояния корпуса – I и II степени. Для механических и струйноэрозионных способов очистки установлены I, II и III степени очистки. При III степени поверхность корпуса имеет ровный металлический блеск. Для количественной оценки степени очистки применяется специальный фотометрический прибор.

Лакокрасочные защитные покрытия

Как предотвратить коррозию судна? Надежная защита поверхности металла от коррозионной среды требует, чтобы покрытие было сплошным и влагостойким, лишенным пористости и т. д. Этим требованиям удовлетворяет состав лакокрасочных покрытий и соблюдение требований технологических процессов нанесения покрытий.

Источник: fleetphoto.ru

В состав красок входят пленкообразующие вещества, пигменты и наполнители, пластификаторы, ускорители высыхания и растворители. Лакокрасочные материалы маркируются в зависимости от типа смолы, входящей в состав пленкообразующей основы. Например:

- ХВ – полихлорвиниловые,

- ЭП – эпоксидные,

- ХС – сополимерные хлорвиниловые краски и т. д.

Кроме отмеченных выше свойств Лакокрасочные материалы, которые часто используют для нанесения под водойлакокрасочные покрытия должны обладать специальными технологическими свойствами:

- малым временем сушки;

- возможностью нанесения при отрицательных температурах;

- малой токсичностью;

- хорошей покрывающей способностью и возможностью применения краскораспылителей.

Эти свойства обеспечивают не только качество покрытия, но и производительность работ.

Технологические процессы окраски

Типовые технологические процессы (ТТП) окраски судов определены стандартом ОСТ 5.9566-83, а технологические схемы окраски – ОСТ 5.9258-77.

ТТП и схемы окраски неодинаковы для отдельных частей и элементов корпуса судна и для судов различного назначения и районов плавания. В общем случае последовательность окраски такая:

- очистка и подготовка поверхности;

- грунтовка поверхности;

- шпаклевка дефектов и окрашивание;

- оценка качества окраски.

Взаимный подбор грунтов, шпаклевок и красок производится по рекомендациям технических условий или справочников, так как эти компоненты могут вступать в химические реакции друг с другом, снижая защитные свойства покрытия.

Источник: fleetphoto.ru

Окраска производится только по сухой поверхности. Необходимые защитные свойства покрытия обеспечиваются нанесением нескольких слоев краски. При нанесении одного слоя краски его пористость составляет 50 %, при двух-трех слоях она снижается до 1…2 %, а при нанесении последующих слоев пористость покрытия исчезает. Первый слой краски называют грунтом. Его толщина – 10…20 мкм. Назначение грунта – обеспечить высокую коррозионную стойкость и улучшить адгезию последующих слоев краски. Грунт наносится сразу же после очистки корпуса или не позже, чем через 6 ч наружных и 24 ч на внутренних поверхностях.

Для коррозионной защиты используются грунты масляные:

- (свинцовосуриковый № 81, смешанный № 83);

- фосфатирующие (ВЛ-02, ВЛ-023);

- протекторные (ПС-1, ЭКЦ-80, ХС-041, ХС-010, ЭКЖС-40).

На фосфатирующие грунты шпаклевка не наносится.

Шпаклевка применяется для устранения дефектов поверхности (ВШ-3, НЦ-00-7, ХВ-00-5 и др.). Она наносится слоями толщиной до 0,1 мм. Суммарная толщина слоев составляет около 0,5 мм.

Мастики типа КНЛ применяются для изоляции металлических частей корпуса, типа ЖАМ-4с – для выравнивания палуб под наклейку линолеума, НМ-42 – для палубных покрытийПалубные покрытия в местах интенсивного передвижения, «Нева-Зу» и ПН-2 – для защиты открытых палуб и т. п.

Наружные окрасочные работы корпуса судна проводятся после промывки поверхности 3 %-ным раствором кальцинированной соды. Температура воздуха должна быть не ниже минус 10 °С, а влажность воздуха – не выше 70 %. Влажность поверхности проверяется лакмусовой бумагой. При влажности более 80 % бумага краснеет. Густые краски для снижения их вязкости подогревают до температуры 60…100 °C.

Источник: fleetphoto.ru

Окраска подводной части судна производится по различным схемам (например, краска ЭКЖС-40 – в 4 слоя и ХВ-5 – в 2 слоя; грунт ВЛ-02 – в 1 слой и краска ЭП-71 – в 4 слоя и т. д.). В состав верхних слоев красок вводят яды против обрастания (оксид меди, соединения ртути и др.).

Защита цистерн питьевой и технической воды, цистерн топлива и масел и грузовых трюмов

Защита цистерн питьевой воды осуществляется различными способами:

- обклейкой листовым полиизобутиленом марки ПСР толщиной 1…2 мм;

- цементированием портландцементом марки 500 или 600. Раствор набрызгивается слоями 0,5…1 мм до общей толщины не менее 2,5 мм. Сушка каждого слоя составляет 18…96 ч;

- окраской В-ЖС-41 в 3 слоя или КО-42 – в 5 слоев, полиуретановой эмалью УР-41 в 3 слоя или краской «Силикацинк» – в 2 слоя.

Для цистерны с технической водой применяются краски типа ЭП-71, ЭШЭЛ, ХС-717 и др.

Оборудование и инструменты для окрасочных работ

Для малярных судовых работ используются маховые и валиковые кисти, шпатели для нанесения шпаклевок и мастик, гребенки для разделки окрашенных поверхностей, трафареты для нанесения знаков и рисунков, фильтровальные сетки и другое морское оборудование.

Механизированная окраска производится валиковыми приставками или краскораспылителями форсуночного типа с наружным или внутренним смешением красок (ЕР-10, К4КС, КВС-2 и др.). Распиливание красок производят струей сжатого воздуха, пропущенного через воздухоочистители со скоростью до 300 м/с. Вязкость красок снижается подогревом красок и воздуха.

Источник: fleetphoto.ru

Последнее время используются установки и распылители для безвоздушного нанесения красок, поступающих в форсунку под давлением 12…20 МПа. В результате резкого перепада давлений происходит дробление краски на мелкие частицы.

Механизация очистных и окрасочных работ

Снижение трудоемкости очистных и окрасочных работ по корпусу судна обеспечивается высокопроизводительными способами и специальными установками. Ниже приведено сравнение механизированных способов очистки различными установками по их производительности.

| Способы механизированной очистки | |

|---|---|

| Установка | Производительность очистки поверхности м2/ч |

| Ручные очистные машинки разных конструкций | 6 |

| Бортовой автомат БА-4 (щеточный и шарошечный варианты) | 70 |

| Автомат БА-5 с гидродинамическим коллектором | 200 |

| Гидродинамическая установка фирмы «Вома» | 40…200 |

| Гидродинамическая установка «Докмайстер» | 2 000 |

| Гидропескоструйная установка фирмы «Вома» | 30 |

| Гидропескоструйная установка Черноморского ЦПКТБ | 30 |

| Дробеметная днищевая установка ДДУ-2 | 60 |

| Дробеметные установки фирмы «МАГСТАР» (разного назначения) | 250 |

Давление воды в гидродинамических установках находится в пределах 25…107 МПа, в гидропескоструйных – до 30 МПа, а расход песка составляет до 24 кг/м². Механизированные способы очистки позволяют снизить стоимость работ. Например, стоимость очистки листовой стали под покраску на 1 м² поверхности составляет:

- пневмощетками 0,19…0,22 руб.;

- а на дробеметных установках 0,01…0,07 руб.

Все механизированные способы очистки имеют свои преимущества и недостатки, поэтому в зависимости от условий работы и исходного состояния поверхности корпуса они должны использоваться комплексно.

Протекторная защита корпусных конструкций

Электрохимическая защита судов применяется только в комплексе с лакокрасочными покрытиями. Сущность электрохимической защиты состоит в сдвиге электродного потенциала металла корпуса в отрицательную сторону. В этом случае корпус становится катодом. Такая защита осуществляется в двух вариантах: постановкой протекторов и наложением токов от внешнего источника постоянного тока (катодная защита).

Электродный потенциал протекторных материалов меньше потенциала стального корпуса. В электролитической цепи постоянного тока протектор становится анодом и, разрушаясь, защищает катод — корпус суднаЭлементы конструкции корпуса судна. Протекторы выполняются из сплавов на основе цинка (ЦП-1, ЦП-2), сплавов на основе алюминия (АП-1, АП-2, АП-5) и сплавов на основе магния (МП-1).

Протекторная защита может быть местной или общей, а постановка протекторов — одиночной или групповой. Количество протекторов выбирается из условия их срока службы (2…4 года) и размеров защищаемой поверхности. Однако основным условием выбора количества протекторов является необходимость сдвига электродного потенциала корпуса не менее, чем на 100 мВ.

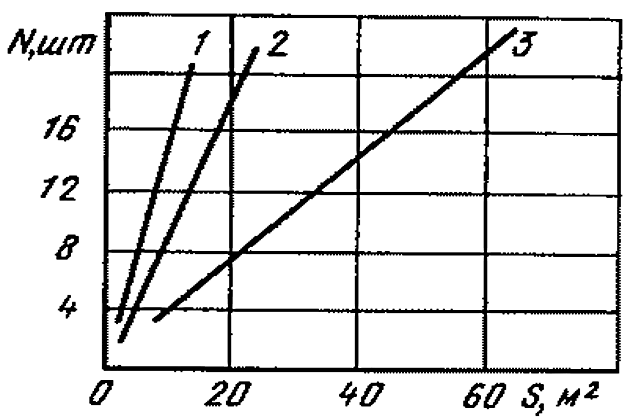

На рис. 6 показана номограмма для расчета количества одиночных алюминиевых протекторов для защиты кормового подзора стального корпуса судна неограниченного района плавания. Протекторы заменяются после износа до 75 % по массе.

1 – П-КОА; 2 – П-КО А-10; 3 – П-КЛА

Применение алюминиевых протекторов разрешается, если потенциальная энергия одного протектора не превышает 280 Дж.

Катодная защита

При подаче постоянного тока защищаемую конструкцию присоединяют к клемме «-», а клемму «+» – к специальному аноду, обладающему стойкостью к действию анодного тока. На защищаемой поверхности, погруженной в электролит, образуются участки, в которых электрический ток течет от анода через электролит к катодным участкам, и анодные участки разрушаются.

Дефектация, ремонт, сборка и центровка рулевого устройства

Дефектация рулевого устройства

Дефектация проводится в два этапа. До разборки рулевого устройства проверяется соответствие положения пера руля и указателей (для определения величины Рулевые устройства судна. Дефектация и ремонтскручивания баллера руля). Измеряются фактические зазоры в подвижных соединениях руля и других узлах рулевого устройства. Эти работы могут проводиться на плаву с участием водолазов.

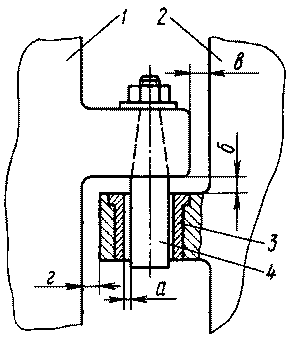

На рис. 7 дана схема измерения зазоров в петлях рулевого устройства. Зазоры (в) и (а) не нормируются, но учитываются при ремонте, поэтому их значения заносятся в формуляр. Зазоры (а) и (б) являются рабочими, поэтому для них определены установочные и предельно допустимые значения. Величина установочных зазоров (а) в подшипниках пера руля зависит от материала подшипника и диаметра штыря. Величина предельно допустимых значений этих зазоров при эксплуатации не зависит от материала подшипника, а определяется только тем, как производится центровка рулевого устройства.

1 – перо руля; 2 – ахтерштевень; 3 – втулка; 4 – штырь

При профилактических ремонтах решается вопрос о дальнейшей эксплуатации руля без ремонта подшипников. При этом учитывается величина действительных зазоров и скорость их нарастания. Средняя скорость износа для бронзовых подшипников и штырей из углеродистых сталей составляет 0,2…0,4 мм на 1 000 ч работы подшипника. Для штырей с облицовками из нержавеющих сталей скорость износа снижается примерно на 40 %. Для штырей с бронзовой облицовкой и подшипниками из бакаута, текстолита и ДСП скорость увеличения зазора составляет 0,15…0,3 мм, а для капролоновых подшипников – 0,12…0,15 мм на 1 000 ч работы. Величины установочного δу и предельно допустимого δп зазоров в петлях руля (см. рис. 7, зазор а) зависят от диаметра баллера руля dδ. Например, при dδ = 100…200 мм установочный зазор (в мм) δу = 0,07dδ, а δп = 0,07dδ + (7…8).

Дефекты и ремонт основных деталей

На втором этапе дефектации рулевого устройства после его разборки проверяется состояние центровки отверстий петель руля с баллером и центровка отверстий петель ахтерштевня с гельмопортовым подшипником. Проводится дефектация деталей.

Баллеры рулей изготовляются коваными из углеродистых сталей (30, 35, 45 и др.) и значительно реже – из легированных сталей (38ХВА, 38XH3MA и др.).

Дефекты баллера:

- износ шеек;

- скручивание;

- ослабление посадки румпеля;

- трещины;

- коррозионные язвенные разрушения;

- искривление оси.

При скручивании баллера более 15° и наличии трещин его заменяют. Скручивание баллера менее 15° устраняется перестановкой румпеля в новое положение. Для этого старый шпоночный паз заваривается и по разметке фрезеруется новый. Остаточные напряжения от скручивания и сварки устраняются отжигом. Правку погнутого баллера производят в горячем состоянии при температуре 850…900 °C. Остаточная стрелка прогиба допускается не более 0,5…1 мм/м. Шейки баллера и торец фланца после правки протачивают.

Источник: fleetphoto.ru

Овальность и конусность шеек допускается не более 0,05…0,08 мм. Износ шеек баллера и коррозионные разрушения устраняются проточкой. Допустимое уменьшение диаметра шейки баллера – не более 10 % номинального значения. Расчет минимального диаметра производится по формулам Регистра. При восстановлении шеек баллера нержавеющей сталью толщина слоя наплавки после механической обработки должна находиться в пределах 3…5 мм. Коррозионные разрушения могут устраняться наплавкой с последующей зачисткой заподлицо с рабочей поверхностью. Все технологические процессы ремонта баллера должны быть одобрены Регистром.

Читайте также: Изготовление и монтаж изоляции корпусных конструкций судна

Для изготовления штырей применяются поковки из средне-углеродистых и низколегированных сталей (40Х, 35ХНМА и др.). Для снижения коррозионных износов и разрушений рабочие шейки многих штырей имеют облицовки из нержавеющих сталей (12Х18Н9Т и др.) или бронз (Бр010Ц2, БрА9Мц2Л и др.). Толщина стенок новых облицовок находится в пределах 12…18 мм (в зависимости от диаметра штыря).

Износ облицовок устраняется проточкой, шлифованием или наплавкой и механической обработкой. Толщина наплавленного слоя после обработки должна быть не менее 3 мм. Остаточная толщина стенки облицовки допускается не менее 10 мм. В противном случае облицовку или штырь заменяют. При ослаблении посадки облицовки на штыре и значительных коррозионных разрушениях сопряженных поверхностей штырь протачивают, а облицовку заменяют.

Посадка облицовки осуществляется с нагревом при температуре 400 °C по посадке Н8/U8. Длина облицовки должна превышать длину подшипника на 15…20 мм с каждой стороны. Для повышения надежности посадки облицовку подваривают к штырю со стороны свободного конца. Коррозионные разрушения посадочной поверхности штыря на конусе (общей площадью до 25 % поверхности) зачищают и заделывают эпоксидными составами. Большие разрушения или ослабление посадки конуса штыря устраняют наплавкой нержавеющей сталью. Конус протачивается по калибру.

Перо руля представляет собой сварную конструкцию обтекаемой формы, изготовленную из судостроительных сталей марок С, ВСтЗсп2, О9Г20 и др. Присоединительные элементы (фланцы, петли, ступицы) выполняются литыми или коваными стальными.

Источник: fleetphoto.ru

Характерные дефекты пера руля: коррозионный и эрозионный износы поверхностей, трещины по сварным швам и целому металлу, вмятины.

При общем износе обшивки пера руля (более 25 % толщины) листы заменяют, как участки обшивки с большими вмятинами. Технологический процесс смены обшивки пера руля аналогичен замене листов обшивки корпуса судна.

Технология ремонта трещин в пере руля и коррозионные разрушения сварных швов включают действия:

- разделка,

- сварка,

- и зачистка.

Дефекты присоединительных фланцев рулей устраняются зачисткой, проточкой (фрезерованием). Утонение фланцев допускается не более 10 % построечной толщины.

Задиры и риски бронзовых подшипников руля устраняются зачисткой и шабрением, если общая площадь дефектных участков не превышает 25 % поверхности подшипника. Эллиптичность и конусность после устранения дефектов не должны превышать половины допуска на зазор. При значительных взносах и ослаблении посадки подшипников производится их замена или восстановление. Ремонт подшипников из текстолита, капролона, бакаута заключается в замене набора. Неметаллические материалы склонны к набуханию в морской воде. Это учитывается при изготовлении деталей набора подшипника. Наименьшая толщина набора – не менее 20 мм. Эллиптичность и конусность после расточки подшипника – не более 0,1 мм, а смещение осевой подшипника – не более 0,6…0,7 величины установочного зазора в подшипнике.

Посадочные отверстия под штыри, баллер, втулки или подшипники должны быть соосны рабочим шейкам баллера. Величина несоосности допускается не более 0,6…0,7 величины установочного зазора в подшипниках пера руля. Она устраняется расточкой посадочных отверстий и ремонтом или заменой сопряженных деталей, либо наплавкой и расточкой отверстий.

Источник: fleetphoto.ru

При сборке и центровке руля штыри устанавливаются в петли руля с натягом. По требованиям Регистра величина натяга должна быть не менее 0,05 диаметра штыря dш без облицовки. Величина натяга (в мм) контролируется по осевому перемещению δоп штыря при его запрессовке, которое определяется по формуле:

где:

- К – конусность посадочной поверхности штыря.

Допуск на осевое перемещение составляет ± (0,1…0,2) мм. Отсчет осевого перемещения начинается с положения штыря, соответствующего усилию запрессовки, равного 8…10 массам штыря. Перемещение контролируется индикатором часового типа. Разрешается при запрессовке покрывать контактные поверхности отверстия и конуса штыря тонким слоем сурика или белил. Для повышения коррозионной стойкости сопряжения между конусным концом штыря и петлей руля ставится эпоксидное или резиновое уплотнение (кольца).

После запрессовки штырей производится сборка пера руля с баллером. При конусном сопряжении выполняются те же требования, что и для посадки штырей. Величина осевого перемещения баллера определяется по формуле:

где:

- dδ – диаметр шейки нижнего подшипника баллера, мм.

Во фланцевых соединениях баллера и пера руля шабрением обеспечивается 1…2 пятна на квадрат 25 × 25 мм. После обжатия щуп толщиной 0,05 мм не должен проходить глубже 15 мм на отдельных участках, суммарная длина которых по периметру не должна превышать 25 % периметра фланца.

Шпонки в соединениях пригоняют по пазам и закрепляют. Щуп толщиной 0,05 мм может проходить только в отдельных участках боковых сторон паза. Суммарная длина таких участков не должна превышать 30 % длины шпонки.

Источник: fleetphoto.ru

Призонные фланцевые болты перед постановкой рекомендуется предварительно охлаждать, например жидким азотом. Обжатие гаек осуществляется на величину определенного момента затяжки. Их прилегание контролируется щупом 0,05 мм. Прохождение щупа допускается на глубину до 10 мм на отдельных участках, общая длина которых не более 10 % периметра боковых граней гайки.

Проверка центровки собранного руля пропроизводится оптическим методом или методом струн, натянутых в двух взаимно перпендикулярных плоскостях, одна из которых совпадает с плоскостью пера руля. Смещение осевых штырей и баллера допускается не более 0,6… 0,7 величины установочных зазоров в подшипниках руля.

Гайки должны быть надежно застопорены шплинтами или приварными планками (после проверки центровки пера руля и баллера.

До постановки руля на место проверяется центровка отверстий петель ахтерштевня, например, методом натянутой струны 4 (рис. 8). За базу центровки принимаются оси гельм-портового подшипника 5 и подшипника пяты ахтерштевня 1. Производят измерение расстояний от струны 4 до внутренних стенок каждой петли, выполняемые в двух взаимно перпендикулярных направлениях нос – корма, левый борт – правый борт в двух местах по высоте каждой петли.

Этим определяются не только смещение оси петли, но и ее наклон по отношению к оси вращения руля. Допускаемое смещение осей такое же, как и для руля. Несоосность подшипников устраняется расточкой отверстий петель ахтерштевня и постановкой втулок большего диаметра 2, 3, 6 или односторонней наплавкой отверстий и расточкой их с помощью переносного приспособления с бортштангой.

Качество ремонта и сборки руля и рулевого устройства оценивается по результатам проверки центровки, величине установочных зазоров в сопряжениях, возможности поворота пера руля с одного борта на другой до ограничителей поворота, соответствию положений пера руля и показаний аксиометра (погрешность до 1°), усилиям поворота руля и др. Конечная оценка качества ремонта производится при швартовных испытаниях рулевого устройства в действии. При ходовых испытаниях время перекладки руля с 30° одного борта на 30° другого борта при полной скорости переднего хода судна должно быть не более 28 с.

Ремонт и испытания якорного, швартовного и буксирного устройств

Якорное устройство

Судовые устройства дефектуют внешним осмотром и обмером. Для якорей характерными дефектами являются: износ лап, гнезд и штырей поворотных лап, трещины и поломка лап. Основные детали якорей изготавливаются из малоуглеродистых сталей (углерода – не более 0,35 %) литыми, коваными, кованосварными или литосварными. При наличии трещин и поломок лап якори, как правило, заменяются. Для устранения трещин в сварных швах (сварных конструкций) якорей по согласованию с Регистром допускается применение сварки. Влияние коррозии на прочность якорной цепи может привести к значительному снижению ее несущей способности, что создает серьезную угрозу безопасности судна при швартовке или стоянии на якоре. Якорь заменяется, если уменьшение его массы от коррозии и износа составляет более 20 %. Изношенные гнезда обрабатывают на больший размер, а штыри заменяют новыми. Общие коррозионные разрушения поверхности якоря не являются опасными. Поверхность якоря очищается и окрашивается кузбасслаком.

По требованию Регистра отливки деталей якоря и якорь испытывают сбрасыванием на стальную плиту толщиной 100 мм, лежащую на утрамбованном грунте. Высота сбрасывания зависит от массы якоря и составляет от 4,5 до 3 м. Кроме того, якорь в подвешенном состоянии испытывают на скрытые дефекты обстукиванием молотком массой не менее 3 кг. Звук должен быть чистым. При дребезжащем звуке производят повторное испытание сбрасыванием. Каждый якорь проходит испытание на растяжение пробной нагрузкой на цепопробном стане или подвешиванием пробного груза.

Источник: fleetphoto.ru

Литые якорные скобы испытывают на двойную нагрузку в течение не менее 5 мин.

Якорные цепи изготовляются коваными, сварными, штампованными и литыми из малоуглеродистых сталей (РМСтЗ и др.) и низколегированных сталей (12ГС и др.).

Дефектами цепей и их элементов являются:

- износ от трения;

- трещины;

- ослабление распорок (в некоторых конструкциях) и коррозии.

Звенья цепей и другие элементы цепей с трещинами и взносами свыше 10 % калибра цепи заменяют на новые. При замене звеньев цепи используются такие же методы их соединения, что и при изготовлении цепей, или сварка. Ослабление распорок устраняется обжатием звена с нагревом. Отремонтированные цепи испытываются по смычкам пробной нагрузкой на цепопробных станах. Величина пробной нагрузки зависит от калибра цепи и категории ее прочности (по ГОСТ 228-79).

В случае разрыва дефектное звено необходимо удалить, изготовить новое, вварить в смычку и произвести повторное испытание.

Это интересно: Сварка корпуса судна на построечном месте

Отремонтированные цепи очищаются ручным или механическим путем и окрашиваются кузбасслаком.

Что такое кузбасслак?

Кузбасслак – это универсальный лак на основе битума, который широко применяется в строительстве и промышленности для защиты различных поверхностей. Он представляет собой вязкую жидкость черного цвета, получаемую путем растворения нефтяного или каменноугольного битума в органических растворителях.

Чугунные изношенные от трения якорные клюзы заменяются или восстанавливаются наплавкой после постановки шпилек в шахматном порядке. Стальные клюзы восстанавливаются наплавкой. Полностью отремонтированное якорное устройствоЯкорные устройства буксирных судов испытывается на подъем и спуск якоря на глубине не менее 40 м.

Швартовное устройство

Дефекты деталей швартовных устройств:

- износ от трения кнехтов;

- киповых планок;

- швартовных клюзов и деталей направляющих роульсов.

Швартовные тросы (стальные, пеньковые канаты и канаты из синтетических волокон) подвержены истиранию и вытяжке.

Источник: fleetphoto.ru

Чугунные кнехты и киповые планки при износе более 25 % толщины стенки заменяются на новые, а стальные литые и сварные восстанавливаются наплавкой. Для изготовления новых сварных кнехтов используется малоуглеродистая листовая сталь толщиной 10…16 мм.

Швартовные клюзы ремонтируются так же, как и якорные.

Стальные тросы заменяются, если число лопнувших проволок составляет более 10 % их количества в тросе на длине, равной 8 диаметрам троса. Трос заменяется, если утонение проволок от коррозии и вытяжки составляет более 30 % диаметра проволоки. Неметаллические канаты бракуются при наличии гнили, плесени, перетертых прядей и других дефектах.

После ремонта производится осмотр швартовного устройства. Трещины не допускаются. Острые кромки должны быть скруглены. Рабочие поверхности трения должны иметь шероховатость не ниже Rz 80. Установка роульсов в киповых планках обеспечивается посадкой H9/F9.

Буксирное устройство

Правила эксплуатации буксирного устройства являются неотъемлемой частью технической документации судна. Регулярная проверка и ремонт этого оборудования в ходе плановых доковых осмотров гарантируют безопасность судна и экипажа при проведении буксировочных операций.

Дефекты устройства:

- износ;

- повреждения и трещины в буксирном гаке;

- буксирной дуге и кнехтах;

- потеря упругости и деформации пружин.

Буксирные гаки для тяговых усилий до 12 т изготовляются из малоуглеродистых сталей, а более 12 т – из легированных сталей (40Х и др.). Гаки с трещинами заменяют, а изношенные – направляют или также заменяют. Новые и отремонтированные гаки в собранном виде подвергают испытаниям на двойное номинальное тяговое усилие в течение 10 мин.

Источник: fleetphoto.ru

Износ буксирной дуги устраняется наплавкой, а деформация – правкой с нагревом. Отремонтированная буксирная дуга испытывается статической нагрузкой на двойное тяговое усилие на гаке. Груз прилагается к середине дуги. Деформация под грузом не должна превышать 1/500 длины пролета между опорами дуги. Остаточные деформации не допускаются.

Дефектные буферные пружины заменяются. Гидравлические затворы буксирных гаков (независимо от испытаний статической нагрузкой) испытывают в закрытом положении на прочность и плотность в течение 10 мин пробным давлением рабочей среды, равным для гаков с тяговым усилием: на 5 и 8 т – 1,25 МПа, на 12 и 16 т – 10 МПа. Падение давления не допускается.

Требования по устранению дефектов тросов и кнехтов такие же, как и для швартовных устройств.

Ремонт грузовых и шлюпочных устройств

Грузовые стрелы

Основными дефектами грузовых стрел являются погнутость, вмятины, трещины и перелом. Коррозионный износ стрел и мачт допускается не более 20 % построечной толщины стенки (трубы).

Для правки стрел применяются различные методы ремонта вмятин на грузовых стрелах.

- Стрела укладывается выпуклостью вверх. Концы стрелы опираются на деревянные клети. В середине стрелы подвешивается груз массой 500…1 500 кг. Выпуклая сторона нагревается до температуры 700…800 °С газовыми горелками. Контроль правки ведется по натянутой струне.

- Стрела укладывается выпуклостью вверх и нагревается индукционным способом токами промышленной частоты. Правка осуществляется собственным весом стрелы.

- Стрела укладывается выпуклостью вниз на кузнечный горн и нагревается пламенем кокса. Правка осуществляется собственным весом концов стрелы.

- Стрела защемляется в горизонтальном положении в плоскости изгиба. С выпуклой стороны между стрелой и упором устанавливаются домкраты или забиваются клинья. Участки стрелы между домкратами нагреваются. Правка осуществляется усилиями домкратов.

При всех способах правки обеспечиваются условия, предотвращающие образование местных вмятин на стреле.

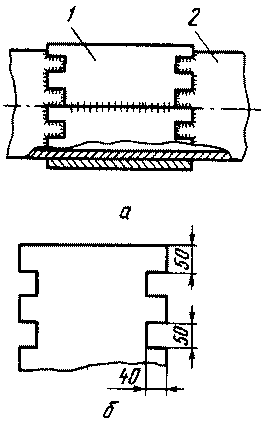

Небольшие вмятины не правят. Над вмятинами трубы 2 устанавливаются дублирующие накладки 1, представляющие собой два полуцилиндра, концы которых имеют вид, показанный на рис. 9, с целью распределения сварочных напряжений в разных сечениях стрелы. Устранение больших вмятин производится вытяжкой. По этому способу в центре вмятины приваривается болт (болты), на который насаживается жесткая планка из швеллера, опирающаяся на специальные планки. Место вмятины нагревается газовыми горелками. За счет подтягивания болта гайкой производится правка. Место вмятины после правки усиливается накладками, как это описано выше.

а – приварка накладок; б – развертка накладки

Трещины устраняются сваркой. Место трещины зачищается. Концы трещины обрабатываются сверлом диаметром 5…6 мм. Трещина разделывается под V-образный шов. Для сварки используются электроды типа Э-42А. Сварной шов зачищается. Участок с бывшей трещиной подкрепляется цилиндрической накладкой.

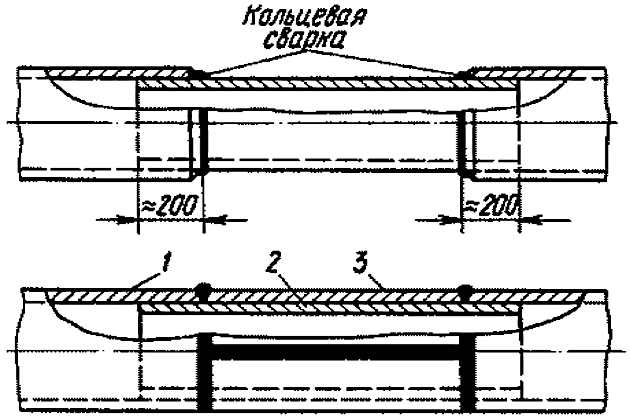

Схема ремонта стрелы показана на рис. 10. Дефектные концы участка перелома стрелы 1 обрезаются. Внутрь стрелы вводится цилиндрическая вставка 2, которая приваривается к концам стрелы кольцевыми швами. На внутреннюю вставку укладывается наружная вставка 3, состоящая из двух полуцилиндров, которые сваривают между собой и приваривают к концам стрелы кольцевыми швами.

Ремонт блоков сводится в основном к устранению износов ручьев шкивов проточкой или наплавкой. Втулки болтов и штыри заменяют. Детали с трещинами выбраковывают.

После ремонта грузовые устройства подвергают обязательным испытаниям в собранном виде. Стрелы испытываются под углом наклона к горизонту:

- при грузоподъемности до 10 т – 15°;

- а при большей грузоподъемности – 25°.

Величина пробного груза зависит от грузоподъемности P устройства:

- при грузоподъемности до 20 т она равна 1,25P;

- а 20…25 т – (P + 5 т);

- более 50 т – 1,1P.

Грузовые стрелы и детали, закрепленные на стрелах, мачтах и палубе, подвергают осмотру через каждые 12 мес. Полное освидетельствование грузового устройства проводится раз в 4 года, а также после капитального ремонта или после переоборудования.

Шлюпочное устройство

Погнутые шлюпбалки подвергают правке с нагревом до температуры 750…800 °С. Контроль правки осуществляется по шаблону. Местные вмятины шлюпбалок устраняют вырезкой дефектного участка и вваркой вставки. При поломке кованой шлюпбалки допускается сварка встык с разделкой кромок для двусторонней сварки. Сварные швы накладываются послойно и попеременно с двух сторон. Сварной шов подвергается отжигу. Изношенные бронзовые втулки стандерсов, их оси (износ больше 1 мм) и опорные чечевицы (износ больше 2…3 мм) заменяют.

После ремонта шлюпочное устройство испытывают в работе при крене 15° и дифференте 10° (одновременно) в течение 10 мин. Величина пробного груза составляет 1,25 полной расчетной загрузки шлюпки. Шлюпбалки заваливающегося типа испытываются на величину двойной загрузки шлюпки.

Выполнение своевременной дефектации оборудования и устройств, а также последующий необходимый ремонт помогает обеспечивать безопасность на море судов и людей.