Электроискровая обработка заключается в использовании явления электролитической эрозии и переносе металла инструмента на наращиваемую поверхность детали. В практике судоремонта применяют электромеханический метод наращивания и электроискровой обработки, суть которых состоит в следующем.

Электромеханический метод наращивания. В судоремонте находят применение электромеханические методы восстановления утраченных размеров деталей при износе до 0,4 мм. В этом случае деталь устанавливают в центрах токарно-винторезного станка, специально приспособленного для этого, и с помощью электромеханической обработки роликом производят высадку восстанавливаемой поверхности.

В образовавшуюся спиральную канавку укладывают стальную проволоку необходимого диаметра и сглаживают поверхности с помощью ролика. Затем восстановленную поверхность механически обрабатывают до необходимого размера.

Источник: www.shipspotting.com

При высадке применяют ток силой 400—500 А напряжением 2—4 В, при сглаживании — ток силой 1 300—1 500 А при том же напряжении. Сила тока и радиальное давление инструмента (Р = 4 ÷ 5 МПа) обеспечивают сближение и сварку контактируемых поверхностей восстанавливаемой детали и добавочного металла проволоки.

Электроимпульсное (вибродуговое) наращивание. При электроимпульсном наращивании к детали, вращающейся в центрах токарного или специального станка, непрерывно подается вибрирующий электрод с частотой колебаний 50 Гц. Дуговые разряды, обусловленные возникновением электродвижущей силы (э.д.с.) самоиндукции в момент разрыва цепи, плавят электродную проволоку.

Для подачи проволоки служит автоматическая головка, питающаяся током низкого напряжения (16—20 В) от генератора типа СУТ-26 или ПС-300 с включенным параллельно якорной цепи генератора сопротивлением 0,6—1 Ом, силой тока 150—300 А.

При использовании переменного тока источником питания служат трансформаторы типа СТ-34, СТ-24 и другие с подключенным дросселем, напряжение 22 В, сила тока 150—200 А.

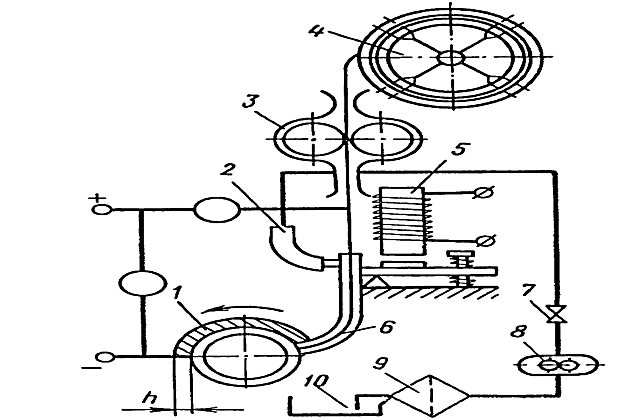

Схема установки для электроимпульсной наплавки дана на рис. 1. При наплавке деталь вращается против часовой стрелки с окружной скоростью, равной скорости подачи проволоки. Головку устанавливают так, чтобы электрод был ниже оси детали на 6—7 мм и составлял с деталью в вертикальной плоскости угол 45—48° и в горизонтальной — угол 50—70°. Зазор между наконечником и деталью должен составлять 8—10 мм.

При электроимпульсном наращивании благодаря нагреву не выше 60—70°С исключается деформация деталей, отпадает необходимость в термической обработке детали. При использовании высокоуглеродистой проволоки можно одновременно получить закалку высокой твердости (60 HRC). Новый слой металла сваривается с основным металлом. Обеспечивается сразу слой наплавки 2 мм.

Электроискровая обработка, основан этот метод обработки на способности электрической энергии, направленной в виде искрового импульса на изделие, разрушать его. Его разработали в 1943 г. Б. Р. Лазаренко и Н. И. Лазаренко.

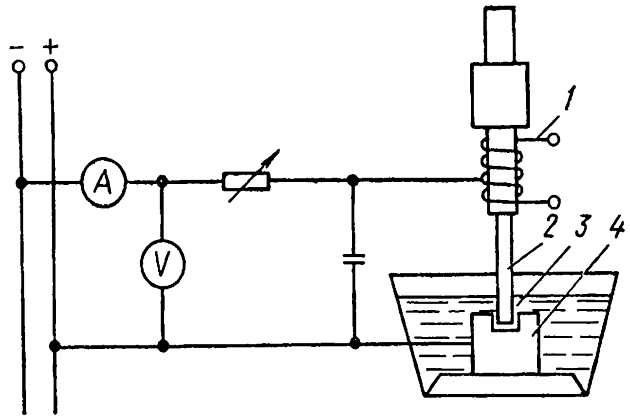

Заготовку (рис. 2) и инструмент из токопроводящего материала подключают как два электрода с напряжением, достаточным для возбуждения искровых разрядов. При сближении заготовки (анода) и инструмента (катода) между ними возникает электрическое поле, которое вызывает ионизацию газа.

При достижении пробойного зазора от катода к аноду проскакивают вначале отдельные электроны, образующие канал проводимости, потом происходит мощный искровой разряд. Разряд сопровождается большим выделением тепла с мгновенным повышением температуры в канале проводимости 6 000—11 000°С и плотностью тока более 10 000 А/мм2. Происходит местное плавление и частичное испарение малых порций металла на обоих электродах вблизи места разряда.

Расплавленный металл под действием ударной волны выбрасывается в межэлектронное пространство и застывает, а если выброс происходит в жидкой среде, то частицы выплавляемого металла быстро затвердевают и осаждаются на дне ванны в виде шариков. В качестве катода используют латунь марки ЛС59-1, медно-графитовую или коксографитовую массу. Диаметр катода должен быть меньше диаметра отверстия в заготовке на 1—1,2 мм при черновой обработке и на 0,06—0,12 мм — при чистовой.

Электроискровой способ обработки металла применяют:

- при прошивании отверстий и пазов, изготовлении штампов, пресс-форм, кокилей;

- при упрочнении режущих лезвий инструмента;

- при извлечении поломанного режущего инструмента;

- при изготовлении металлических порошков и т. д.

Электроискровым способом можно обрабатывать отверстия диаметром от 0,015 до 800 мм.

Электролитический метод наращивания

Восстановление деталей электролитическим методом наращивания заключается в осаждении металла из водного раствора на детали. Электролитическое наращивание применяют для повышения износостойкости и коррозионной стойкости детали, восстановления размеров деталиРемонт систем трубопроводов и арматуры судна и для декоративных целей.

При ремонте деталей применяют:

- хромирование;

- осталивание;

- меднение и другие покрытия.

Хромирование используют как при ремонте деталей механизмов, так и при изготовлении новых деталей. Хромовые покрытия бывают гладкие и пористые. Гладкий твердый хром обладает ценными физико-механическими свойствами. Пористое же хромирование применяют с целью повышения износостойкости судовых деталей, работающих в условиях недостаточной смазки.

Износостойкость чугуна, покрытого гладким хромом, повышается в 4—7 раз, а покрытого пористым хромом — в 30—150 раз. Для устранения пористости, ограничивающей применение хромовых покрытий для судовых деталей, работающих в коррозионной среде, применяют комбинированное покрытие, на нанесенные слои меди, кадмия или никеля либо последовательно меди и никеля наносят слой хрома.

Толщина откладываемого слоя хрома колеблется в пределах 15—30 мкм. Хромированием восстанавливают детали, имеющие небольшой износ, так как толщина хромового покрытия практически лежит в пределах 0,05—0,3 мм на сторону. При большой толщине покрытий прочность хромированного слоя уменьшается, хромирование становится экономически невыгодным. Процесс хромирования состоит из следующих операций.

Восстанавливают геометрию детали:

- проточкой;

- шлифовкой;

- полировкой.

Для электролитического полирования применяют электролиты различного состава:

- смесь серной, фосфорной и хромовых кислот;

- смесь серной и лимонной кислот;

- смесь различных минеральных кислот и глицерина.

Обезжиривают деталь в электрических ваннах с электролитом (30—50 г едкого натра на 1 л воды). Для ускорения процесса обезжиривания рекомендуется добавка силиката натрия (жидкое стекло) в количестве 0,5—1 г/л. Процесс электролитического обезжиривания длится 2—3 мин. Промывают детали в горячей воде и в проточной.

При этом деталь подвергают декапированию с целью удаления оксидных пленок, могущих образоваться в процессе подготовки детали к хромированию. Декапирование заключается в легком протравлении поверхности детали в 2—3%-ном растворе серной кислоты. При температуре раствора 18—20°С деталь выдерживают 4—5 мин для выравнивания ее температуры с температурой электролита.

Наибольшее распространение получило анодное декапирование, заключающееся в том, что деталь, помещенная в ванну для нагрева ее до температуры ванны и являющаяся анодом, выдерживается в течение 30—50 с под током плотностью 20—26 А/дм2. Декапируют непосредственно перед хромированием. Обычно поверхности деталей, не подлежащих хромированию, покрывают лаками.

Предлагается к прочтению: Виды и организация ремонта судов

Хромирование проводят в железных ваннах с двойными стенками, пространство между которыми заполняется горячей водой для регулирования постоянства температуры электролита в ванне. В ванну наливают воду, нагревают ее до температуры 70°С, вводят компоненты электролита, подключают постоянный ток напряжением 6—12 В. Для выравнивания концентрации электролита деталь, закрепленную на подвеске, 3—4 раза окунают в раствор, а затем подвешивают на катодную штангу.

Плотность тока при хромировании 20—50 А/дм2, а продолжительность зависит от толщины покрытия, состава электролита, режима работы ванны. Анодом при хромировании служат свинцовые пластины, располагаемые концентрично относительно детали и имеющие поверхность в 2 раза более, чем поверхность хромируемой детали.

После хромирования деталь подвергают анодной обработке с целью получения пористой поверхности при плотности тока 25—35 А/дм2 и при температуре 30—40°С в течение 10—20 мин. Затем производят промывку детали холодной и горячей водой.

Осталивание — процесс электролитического осаждения железных покрытий из водных растворов хлористого FeCl24H2О или сернокислого FeSO47H2O железа. Электролитическое осаждение железа из водных растворов солей было получено академиками Б. С. Якоби, Е. И. Клейманом и Э. X. Ленцем в 1868—1870 гг. При прохождении постоянного тока через раствор солей ионы железа разряжаются на катоде (детали), таким образом катод покрывается слоем железа. Анод растворяется, а его ионы попадают в раствор.

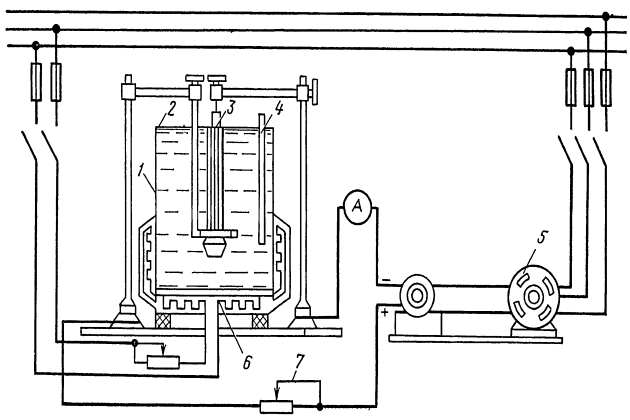

На. рис. 3 показана схема установки для осталивания деталей, которая состоит из ванны с электролитом 1, кольцевого анода 2, подвески 3 для крепления детали, подлежащей покрытию, термометра 4 для контроля температуры электролита, генератора 5, электрической спирали для нагрева ванны 6, реостата 7.

Осталивание — менее сложный и более дешевый процесс, чем хромирование. Например, выход по току при осталивании достигает 70—90%, плотность тока 10—20 А/дм2, толщина осадка в час при применяемой плотности тока 0,013—0,26 мм. Толщина слоя железа при мягком осталивании (140—225 НВ) — более 3 мм, при твердом покрытии (225—600 НВ) — до 2 мм. Покрытия низкой твердости применяют для восстановления нетрущихся поверхностей деталей, наружных поверхностей бронзовых втулок верхней головки шатуна, вкладышей и др.

Технология осталивания следующая:

- деталь очищают от грязи;

- промывают в бензине;

- зачищают места покрытия наждачной бумагой или пескоструйным способом;

- изолируют не подлежащие покрытию участки перхлорвиниловым лаком или резиной;

- монтируют деталь на подвесках;

- обезжиривают известью;

- промывают холодной проточной водой;

- пассивируют в специальном электролите при плотности тока 10—40 А/дм2 в течение 2—5 мин;

- промывают горячей водой;

- загружают в ванну с электролитом и подогревают раствор.

Вынув из ванны деталь:

- промывают горячей водой;

- нейтрализуют в щелочном растворе;

- промывают горячей водой;

- демонтируют подвески;

- удаляют изоляцию;

- осуществляют старение;

- механически обрабатывают.

При введении в хромовый электролит ионов кадмия получается покрытие, обладающее:

- твердостью;

- износостойкостью;

- полным отсутствием пористости.

Источник: www.shipspotting.com

Хромокадмиевое покрытие, в частности, применяется для рабочих шеек гребных валов и стальных облицовок.

Меднение осуществляют для повышения защитно-декоративных свойств стальных деталей. В этом случае используют многослойные покрытия, медь—никель или медь—никель—хром. Медь откладывается на подслой никеля. В судоремонте для меднения применяют сернокислые электролиты. В качестве анодов применяют электролитическую медь.

Никелирование стальных деталей производят для повышения их защитно-декоративных свойств. Никель защищает основной металл от коррозии. Иногда никелевые покрытия вследствие их значительной твердости используются как износостойкие. При нанесении никелевого покрытия должна быть обеспечена шероховатость поверхности детали не менее Rz = 80 ÷ 20 мкм. Под блестящее никелирование, при котором не требуется точных размеров, деталь полируют, а детали, имеющие точные размеры, обрабатывают под Ra = 0,32 ÷ 0,16 мкм.

Читайте также: Методы и технологические процессы восстановления деталей судна

После никелирования для определения дефектов проверяют качество покрытия посредством наружного осмотра и кварцевания стальной щеткой из проволоки диаметром 0,1—0,2 мм с окружной скоростью 17—20 м/с.

Гальваническое лужение находит применение для покрытия:

- вкладышей подшипников;

- ползунов перед заливкой;

- конденсаторных трубок;

- деталей;

- приборов.

Обладая высокой химической стойкостью в обычных атмосферных условиях, олово защищает поверхность от коррозии при беспористом покрытии.

Покрытие оловом осуществляют погружением детали в ванну с расплавленным оловом или электролитическим способом. Последний имеет, преимущество перед первым, так как расход олова при этом меньше. Для лужения применяют кислые и щелочные электролиты.

Анодами в процессе лужения служат пластинки литого олова марки О1 или О2, которые надо очищать не реже 2-х раз в смену во избежание образования на них шлака. Лужение производят при температуре ванны 20—30°С, напряжении тока 4—6 В, плотности тока 1—2 А/дм2. Максимальная толщина покрытия при лужении латунных конденсаторных трубок, а также подшипников под заливку — 15 мкм.

Процесс лужения состоит из следующих операций:

- обезжиривания детали;

- промывки в горячей и холодной воде;

- травления;

- промывки в холодной воде;

- очистки поверхности детали для удаления травильного шлака;

- промывки в холодной воде;

- декапирования в растворе азотной (30 г/л) и серной (20 г/л) кислот;

- промывки в холодной воде;

- лужения в электролите;

- промывки в холодной воде.

Металлизация распыливанием

Металлизацию распыливанием применяют при разнообразных работах восстановлении:

- шеек промежуточных;

- дейдвудных и распределительных валов;

- наружных поверхностей цилиндровых и дейдвудных втулок и других деталей.

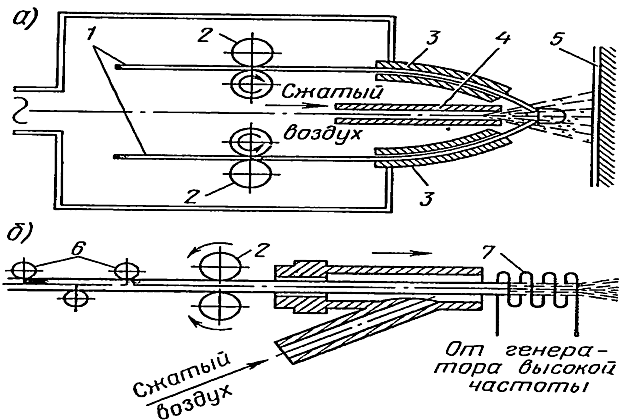

Сущность технологического процесса металлизации заключается в нанесении на поверхность детали расплавленного (электрической дугой, током высокой частоты, газовым пламенем) металла, распыленного струей сжатого воздуха на частицы размером от 5 до 0,04 мм. Скорость движения частиц металла 120—150 м/с. Таким путем можно нарастить слой металла на круглых поверхностях от 0,5 до 10—12 мм, на плоских — до 5 мм.

Полученное таким способом пористое покрытие хорошо удерживает смазочный материал и дешево. К недостаткам покрытия относится невысокая прочность сцепления с основным металлом детали и его низкие механические свойства. Прочность сцепления покрытия с основным металломМатериалы по уходу за корпусом зависит от качества подготовки поверхности.

Шероховатость поверхности получают посредством:

- нанесения рваной резьбы;

- примятия накаткой вершин нарезанной резьбы;

- нарезки «круглой» резьбы с последующей накаткой;

- намотки проволоки на деталь;

- обработки электрической дугой.

Покрытие наносят газовыми, электродуговыми или высокочастотными аппаратами. Сущность действия электродугового аппарата ясна из рис. 4. Падающий механизм через наконечники непрерывно продвигает две проволоки.

Выходя из аппарата, проволоки от действия электрической дуги между концами расплавляются. Расплавленный металл, распыленный сжатым воздухом, подаваемым через сопло, попадает на металлизируемую поверхность. При применении токов высокой частоты в аппарате МВЧ-2 поступает одна проволока, которая проходит через индуктор и расплавляется.