В статье рассматриваются характеристики топливной системы современных судовых дизелей, причем главное внимание уделено установлению путей совершенствования эксплуатационных показателей топливной аппаратуры.

Общая характеристика топливных систем судовых дизелей

Топливные системы судовых устройствТопливная система судовой дизельной установки предназначена для приема, хранения, очистки топлива и подачи его в цилиндр дизеля. Обычно топливная система включает:

- резервуары для хранения топлива,

- топливоподкачивающие насосы,

- фильтрационные устройства,

- трубопроводы,

- топливовпрыскивающую аппаратуру и различные контрольные и регулирующие устройства.

Из всех перечисленных узлов и агрегатов наиболее сложной является топливовпрыскивающая аппаратура (название принято здесь условно), включающая топливный насос высокого давления (ТНВД), трубопровод высокого давления (линия нагнетания) и форсунку. Этим узлам будут посвящены специальные разделы текущей рубрики. Здесь кратко рассмотрим основные характеристики остальных узлов и агрегатов топливных систем.

Обычно на судах устанавливают цистерны основного запаса, расходного, сепарированного, сточного и грязного топлива.

Цистерны основного запаса оборудованы приемными палубными втулками с крышкой и сеткой. При открытом способе приема топлива шланг с бункеровочной базы опущен в палубную втулку, а при закрытом он закреплен в палубной втулке замком. На речных судах устанавливают палубные втулки с нормализованным диаметром 80 и 150 мм. Число и диаметр отверстий для приема топлива на судно зависят от мощности установки. Цистерны основного запаса размещают в отсеках по бортам и в междудонных пространствах судна; располагать их над энергетической установкой и жилыми помещениями запрещается.

Расходные цистерны обычно размещают в машинном отделении на высоте, обеспечивающей поступление топлива самотеком. Вместимость расходных цистерн определяют из условий хранения 6-8-часового запаса расхода топлива. На морских и мощных речных судах обычно устанавливают отдельную расходную цистерну для каждого главного дизеля.

Вместимость цистерн сепарированного топлива примерно соответствует суточному расходу; на речных судах цистерны сепарированного топлива чаще всего совмещают с расходными.

Сточные цистерны предназначены для сбора отсечного топлива из форсунок и насосов. Они имеют трубопровод для перекачивания топлива в расходную или запасную цистерну.

Для обеспечения приема, хранения и подачи топлива к установке в топливной системе используются топливоперекачивающие и топливоподкачивающие насосы, как правило, шестеренные или винтовые. Характеристики насосов приведены в табл. 1. Наличие насосов в системе обеспечивает бесперебойную подачу топлива при различных температурных условиях, а также позволяет применять высокоэффективные фильтры.

| Таблица 1. Характеристики шестеренных и винтовых насосов | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Параметры | Марка насоса | ||||||||

| Р3-3а | Р3-4,5а | Р3-7,5 | Р3-60 | ЭМН-3 | ЭМН-3/1 | ЭМН-11/1 | ЭМН-5/1 | ЭМН-10/1 | |

| Производительность: | |||||||||

| м3/ч | 1,1 | 3,3 | 5 | 38 | 50 | 50 | 45 | 90 | 12 |

| л/с | 0,31 | 0,92 | 1,4 | 10,5 | 14 | 14 | 12,5 | 25 | 3,3 |

| Давление нагнетания, МПа | 1,45 | 0,33 | 0,33 | 0,28 | 0,4 | 0,4 | 0,8 | 0,4 | 1 |

| Частота вращения, мин-1 | 1 450 | 1 450 | 1 450 | 990 | 1 560 | 1 455 | 1 460 | 1 460 | 2 900 |

| Номинальная мощность на валу насоса, кВт | 1,1 | 0,8 | 1,3 | 9,5 | – | – | – | – | – |

| КПД насоса, % | 45 | 38 | 42 | 45 | 67-75 | 60-75 | 70-75 | 50-75 | 75 |

| Высота всасывания, м | 5 | 3 | 3 | 7 | 6 | 6 | 5 | 6 | 5 |

| Масса насоса, кг | 11 | 13 | 15,5 | 92,5 | 154 | 154 | 154 | 193 | 60 |

| Габариты, мм: | |||||||||

| длина | 235 | 250 | 275 | 345 | 400 | 400 | 400 | 470 | 260 |

| ширина | 213 | 213 | 213 | 320 | 550 | 535 | 615 | 520 | 342 |

| высота | 136 | 136 | 136 | – | 1 490 | 1 320 | 1 380 | 1 390 | 1 005 |

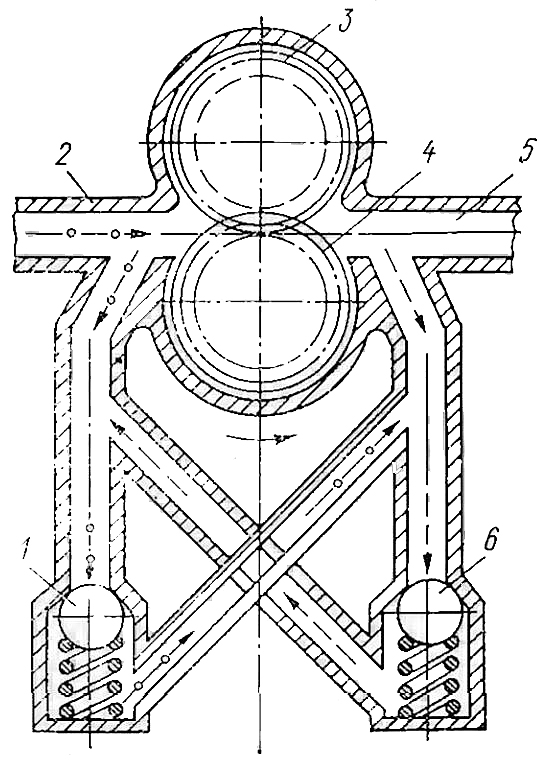

На рис. 1 даны различные схемы подключения топливоподкачивающих насосов в системе подачи топлива к ТНВД. Из расходной цистерны 1 топливо по трубопроводу 2 поступает через фильтр предварительной очистки 3 в топливоподкачивающий насос 4. Насос 4 подает топливо через фильтр тонкой очистки 5 к ТНВД 6. В схеме на рис. 1, а и 1, б предусмотрен возврат излишнего топлива из фильтра 5 через перепускной клапан 7 по трубке 8 в расходную цистерну. В схеме рис. 1 все топливо, подаваемое топливоподкачивающим насосом, подается к ТНВД и далее по трубопроводу высокого давления 9 к форсунке 10.

Шестеренные насосы просты по конструкции и надежны в эксплуатации, благодаря чему они получили наибольшее распространение в Технология обработки судового топливасистемах топливоподготовки.

На рис. 2 дана принципиальная схема топливоподкачивающего насоса шестеренноrо типа.

В корпусе насоса имеются две шестерни: ведущая 3 и ведомая 4. Топливо движется, как указано стрелками. Клапаны 6 и 1 перекрывают каналы, сообщающиеся с полостями насоса. При нормальном расходе насос будет подавать топливо из приемной полости 2 в нагнетательную 5. Если давление в нагнетательной магистрали повысится сверх установленного предела, избыток топлива через клапан 6 перетечет в приемную полость 2. Для пропуска топлива в приемную полость при неработающем топливоподкачивающем насосе служит канал с клапаном 1, через который топливо перетекает, минуя шестерни.

Шестеренные насосы выпускаются производительностью от 0,2 до 200 м3/ч при давлении до 3,5 МПа, с частотой вращения примерно 1 500-3 000 об/мин. КПД шестеренных насосов составляет 0,5-0,7. Недостатком их являются пульсирующая подача и относительно высокий уровень шума, доходящий до 100 дБ.

Винтовые насосы выпускаются производительностью 1 000 м3/ч, с давлением до 25 МПа. Их преимущества – относительно высокий КПД, доходящий до 0,85, небольшие габариты и масса, незначительные шум и вибрация. Основным недостатком винтовых насосов является сложность и более высокая стоимость изготовления по сравнению с шестеренными.

Потребную спецификационную производительность топливоподкачивающих насосов в судовой установке определяют по формуле:

где:

- – производительность насосов, м3/ч;

- V – объем жидкости, которую необходимо перекачать, на номинальном режиме работы установки, м3;

- τ – время, в течение которого необходимо перекачать заданный объем топлива, ч;

- i – число одновременно работающих насосов;

- K1 = 1,15 ÷ 1,18 – коэффициент запаса производительности.

Мощность двигателя для привода насоса N, кВт, определяют по формуле:

где:

- H – спецификационное давление, МПа;

- η – общий КПД насоса;

- K2 = 1,1 ÷ 1,5 – коэффициент запаса мощности.

В выполненных системах топливоподготовки транспортных судов удельная производительность топливоподкачивающих насосов составляет 5-11 л/(кВт·ч); меньшее значение относится к установкам большой мощности. Более точно подбор топливоподкачивающих насосов к энергетической установке должен производиться с учетом обеспечения перекачки не менее суточного расхода топлива главных двигателей за 1-2 ч, т. е.:

где:

- Vц. о. з – объем цистерны основного запаса;

- Gг. д – расход топлива главным двигателем, кг/ч;

- ge – удельный расход топлива, кг/(кВт·ч);

- Ne – мощность главного двигателя, кВт;

- ρ – плотность топлива, кг/м3;

- τ2 = 1 ÷ 2 – время перекачки, ч.

Фильтрующие устройства системы топливоподготовки судовых дизелей обычно состоят из сепараторов, фильтров или специальных фильтрационных установок.

К агрегатам очистки топлива предъявляется ряд требований:

- они должны быть конструктивно простыми,

- легко поддаваться обслуживанию в быть надежными в эксплуатации,

- иметь минимальное гидравлическое сопротивление;

- обеспечивать высокую очистку топлива от воды и механических примесей,

- не удалять из топлива полезные присадки.

Основные характеристики российских сепараторов даны в табл. 2.

| Таблица 2. Характеристики российских топливных сепараторов | |||||

|---|---|---|---|---|---|

| Параметры | Марка сепаратора | ||||

| НСМ-2 | НСМ-2/1 | НСМ-3 | НСМ-3М/1 | НСМ-4/1 | |

| Производительность, л/ч | 500 | 500 | 500 | 2 000 | 3 000 |

| Температура жидкости при входе в сепаратор, °C | 35 | 35 | 35 | 35 | 35 |

| Высота всасывания, м | 4 | 4 | 4 | 4 | 4,5 |

| Давление нагнетания, МПа | 0,35 | 0,35 | 0,35 | 0,35 | 0,35 |

| Частота вращения сепаратора, мин-1 | 7 125 | 7 125 | 4 520 | 4 520 | 4 520 |

| Габариты, мм: | |||||

| ширина | 500 | 500 | 600 | 1 150 | 1 120 |

| длина | 1 050 | 1 020 | 1 230 | 1 270 | 1 500 |

| высота | 1 109 | 1 100 | 1 350 | 1 410 | 1 530 |

| Масса, кг | 265 | 265 | 515 | 410 | 638 |

| Род потребляемого тока | Постоянный | Переменный | – | Переменный | – |

Кроме указанных российских, на судах находят применение зарубежные сепараторы, в частности:

- шведские Альфа-Лаваль марки МВ-1700 и самоочищающиеся Титан марок СМ-1310, СМ-1500 и СМ-1700;

- немецкие Вестфалия марки MOC;

- английские фирмы «Шарплес».

Сепарирование относится к числу эффективных способов Сепарация топлива на судахочистки топлива. В сепараторах более тяжелые механические частицы и вода отделяются от топлива под действием центробежных сил, возникающих при его вращательном движении.

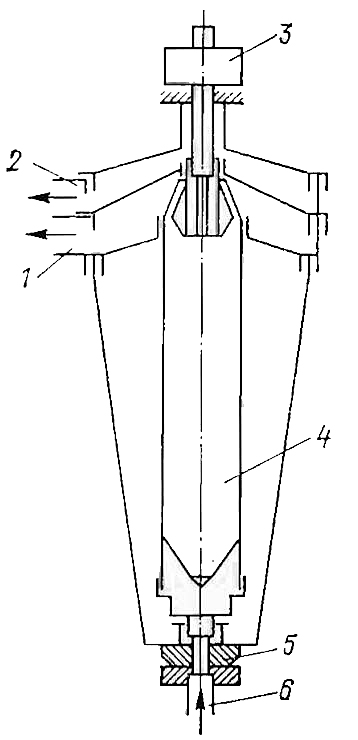

Применяемые сепараторы можно разделить на трубчатые и дисковые. Трубчатые сепараторы выполнены в виде стального цилиндра, установленного в чугунном или стальном корпусе. На рис. 3 дана схема трубчатого сепаратора.

Ротор 4, установленный на шариковых подшипниках, приводится электродвигателем 3 с частотой вращения до 12-17 тыс. мин-1. Топливо, входящее в сепаратор, проходит через трубку 6 и сопло 5 в пространство ротора 4. Приобретая вращательное движение, топливо поднимается. При этом более тяжелые частицы (примеси и вода) отбрасываются к периферии и уходят по трубе 1, а чистое топливо, как более легкое, располагается около оси вращения и уходит по трубе 2.

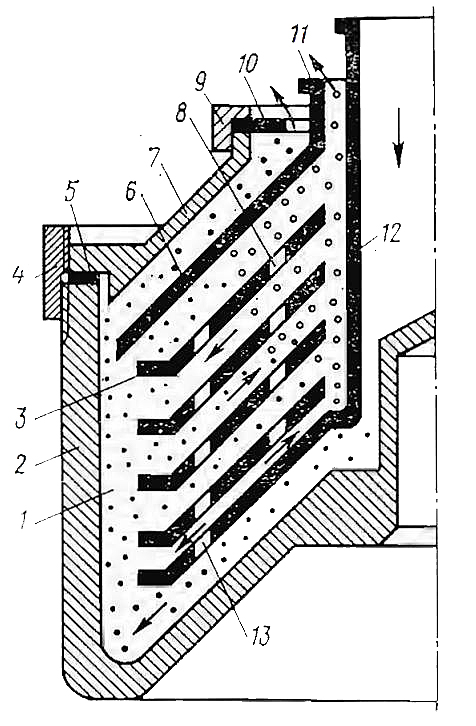

Принципиальная схема очистительного барабана дискового сепаратора приведена на рис. 4.

Коническая крышка 7 корпуса 2 установлена на прокладке 5 и зажата гайкой 4. Вверху шайба 10 укреплена кольцом 9. По окружности конусной части распределителя 12 имеется ряд отверстий 13. Между конической крышкой 7 и распределителем 12 расположено 50-100 тонких жестяных дисков 3 на расстоянии 1-2 мм один от другого. Диски, кроме крайнего верхнего 6, имеют два ряда отверстий 8. При включении электродвигателя вертикальная ось сепаратора вращается с частотой около 6-8 тыс. мин-1. Под действием возникающей центробежной силы твердые частицы и вода прижимаются к нижним поверхностям дисков 3 и попадают в грязевую камеру 1.

Читайте также: Процессы топливоподачи в СДВС

Очищенное топливо движется вдоль поверхности дисков, проходит сквозь отверстия 8 и через горловину 11 поступает в полость очищенного топлива. Чтобы во время работы граница между очищенным топливом и водой совпадала с наружными кромками дисков, а следовательно, чтобы не терялось чистое топливо и в него не попадала грязь, сепаратор снабжен набором регулирующих шайб 10, соответствующих различному удельному весу топлива и разному содержанию воды в нем. В период пуска для предупреждения выхода неочищенного топлива через шланг грязной воды сепаратор предварительно заполняют водой до появления ее в отливном шланге грязной воды.

Производительность сепаратора

, м3/ч, определяют по формуле:

где:

- ΣV – объем топлива, который необходимо просепарировать, м3;

- τ – заданное время сепарирования, ч;

- i – число параллельно работающих сепараторов.

В соответствии с Правилами Регистра РФ в топливной системе необходимо предусматривать не менее двух саморазгружающихся сепараторов для тяжелого и легкого топлива. Сепараторы включаются параллельно; они взаимозаменяемы.

Применяемые в системах топливоподготовки фильтры по степени очистки разделяются на следующие группы:

- предварительной очистки,

- грубой очистки,

- тонкой очистки и предохранительной очистки.

Фильтры предварительной очистки предназначены для удержания крупных механических примесей и установлены в емкостях для хранения и транспортировки топлива. Они представляют собой металлические сетки различной формы квадратного или саржевого плетения. Материалом для сеток служат нержавеющая сталь, никель, бронза. Сетки квадратного плетения выполняют с размерами ячеек в свету от 0,25 × 0,25 до 0,5 × 0,5 мм.

Фильтры грубой очистки в зависимости от фильтрующего элемента могут иметь различную форму, но примерно одинаковый принцип работы. Топливо поступает в корпус фильтра, затем через фильтрующий элемент направляется в центральную полость и на выход из фильтра. Для изготовления фильтрующих элементов могут применяться различные материалы:

- металлические сетки,

- проволока,

- пластины,

- картон,

- бумага,

- фетр,

- древесно-волокнистая масса и др.

Сетчатые фильтрующие элементы изготавливают из того же материала, что и фильтры предварительной очистки.

Пластинчато-щелевые фильтрующие элементы выполняют из набора чередующихся фильтрующих и промежуточных пластин. Фильтрующие пластины имеют щели, через которые топливо поступает на выход из фильтра. Размер фильтрующей щели определяется толщиной промежуточной пластины. Материалом для изготовления пластин служат латунь, сталь и пластмассы.

Проволочно-щелевые фильтрующие элементы представляют собой гофрированные стаканы, обвитые лентой или проволокой, с выступами, образующими между соседними витками щели определенной высоты. При проходе топлива через эти щели механические частицы задерживаются. Примерные характеристики фильтров грубой очистки в зависимости от фильтрующего элемента даны в табл. 3.

| Таблица 3. Характеристики фильтров грубой очистки | ||||

|---|---|---|---|---|

| Типы фильтров | Размер задерживаемых частиц, мм | Скорость жидкости, м/с | Перепад давления, МПа | |

| на чистом фильтре | на засоренном фильтре | |||

| Сетчатые | 0,125-0,25 | 0,02-0,05 | 0,02-0,04 | 0,08-0,10 |

| Пластинчатые | 0,05-0,12 | 0,06-0,12 | 0,02-0,04 | 0,08-0,10 |

| Проволочно-щелевые | 0,07-0,125 | 0,025-0,05 | 0,02-0,04 | 0,08-0,10 |

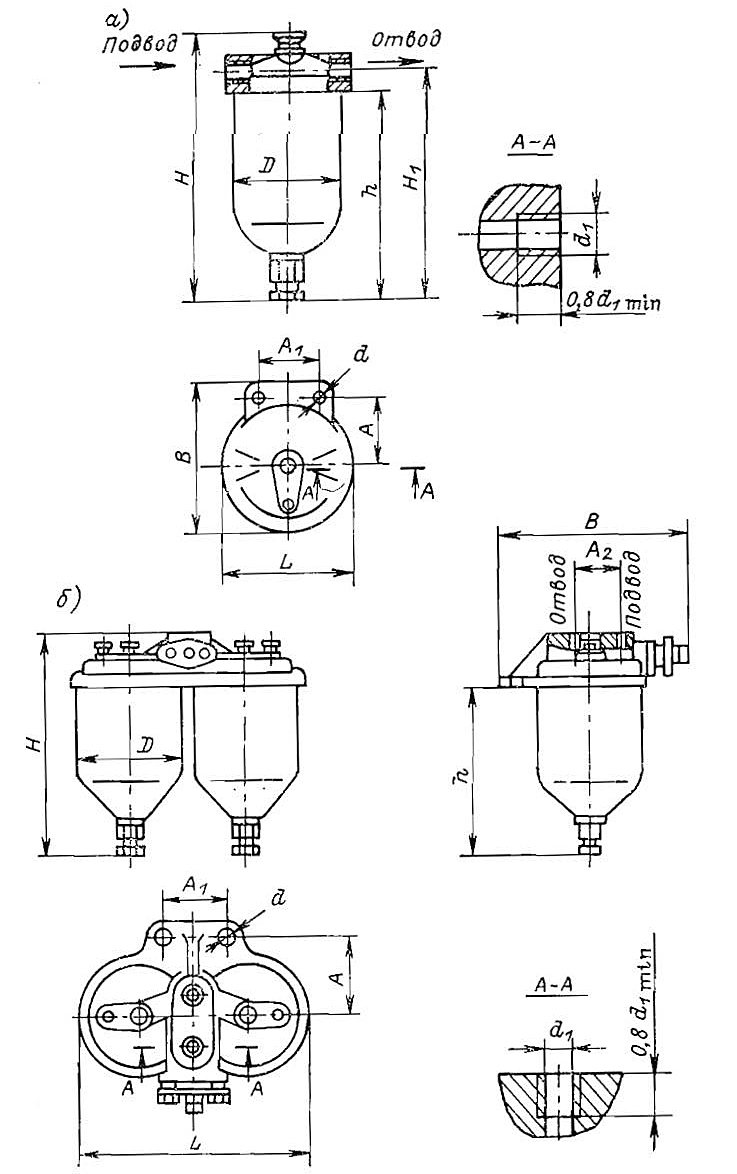

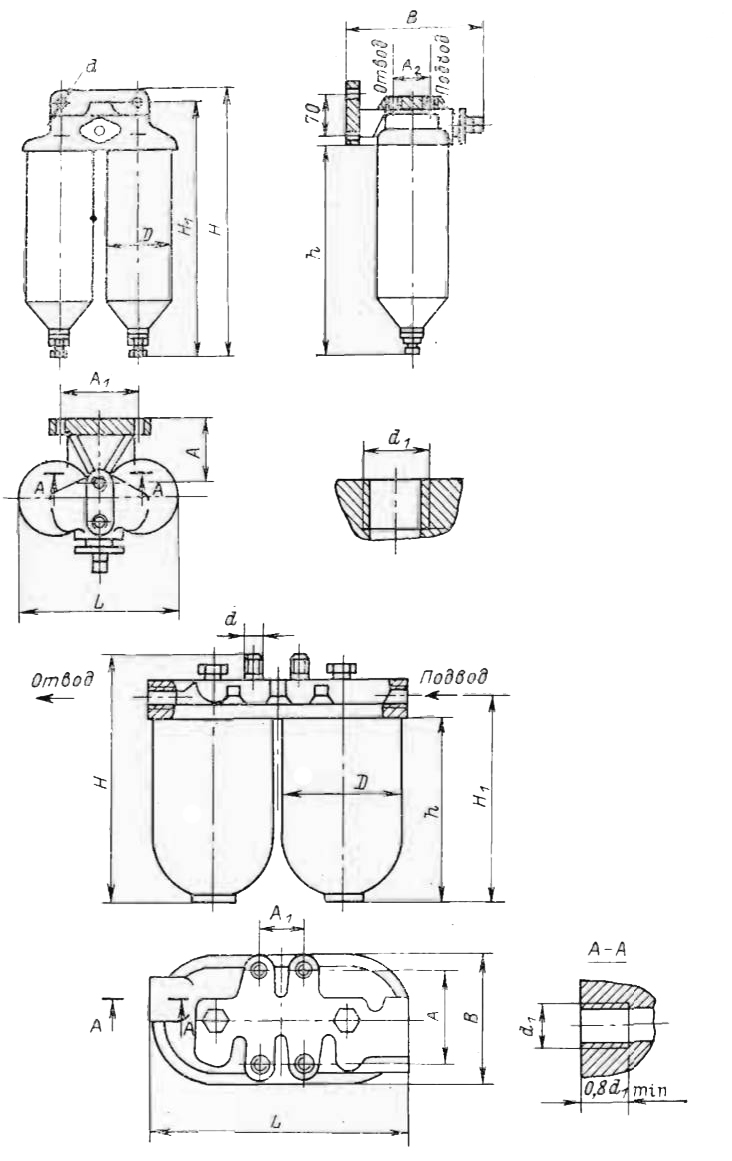

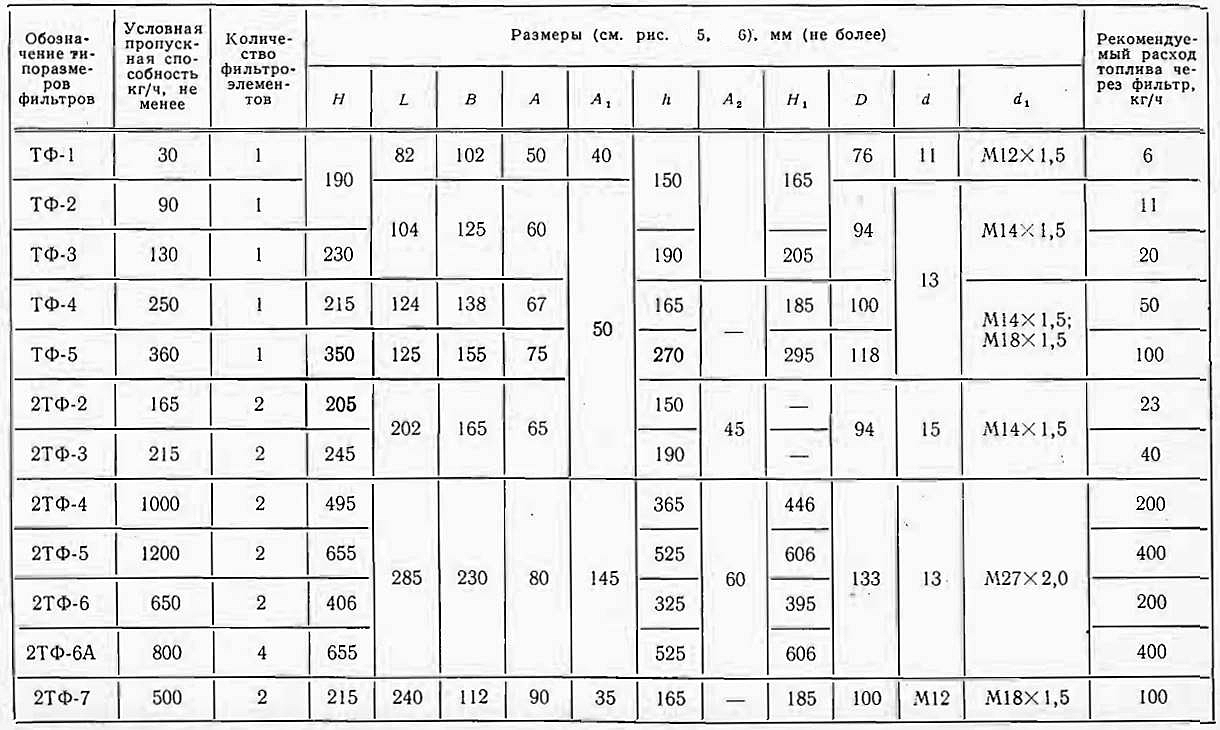

Фильтры тонкой очистки выполняются с фильтрующими элементами емкостного и поверхностного типов. В свое время наибольшее применение получали фильтры тонкой очистки с бумажными фильтрующими элементами, выпускаемые по ГОСТ 10357-75. Стандарт предусматривал выпуск фильтров нескольких типоразмеров в одинарном (ТФ-1, ТФ-2, ТФ-3, ТФ-4, ТФ-5) и сдвоенном (2ТФ-2, 2ТФ-3, 2ТФ-4, 2ТФ-5, 2ТФ-6, 2ТФ-7) исполнении. Полнота отсева фильтров не менее 0,85-0,90, тонкость отсева 3-5 мкм. Качество очистки топлива фильтрами регламентировано ГОСТ 14146-79. На рис. 5, 6 и в табл. 4 даны основные характеристики и стандартизованные размеры одинарных и сдвоенных фильтров.

а – одинарных; б – сдвоенных

Предохранительные фильтры устанавливают в основном на линии нагнетания топлива от насоса к форсунке или в самих форсунках. В качестве фильтрующих элементов применяют набор сеток, металлокерамические материалы, металлические стержни с канавками. В первом из указанных вариантов сетка нарезается в виде отдельных кружков, которые складывают в стопку и окантовывают по контуру фольговым материалом. Металлокерамические фильтры изготовляют из порошков бронзы, нержавеющей стали, никеля, латуни и др. путем прессования под давлением до 400 МПа с последующим спеканием в электрической печи. Выполняют эти фильтры в виде проставочных деталей, устанавливаемых в разъемах у форсунки.

Фильтрующий элемент металлического стержневого фильтра представляет собой цилиндр с продольными канавками глубиной 0,4-0,5 мм, имеющими выходы попеременно с одного и другого торца. Цилиндр устанавливают обычно в подсоединительных штуцерах форсунки или в Форсунки судовых топливных насосов высокого давлениякорпусе форсунки с радиальным зазором 0,01-0,02 мм.

Размеры частиц, которые могут быть задержаны указанными фильтрами, не менее 40-60 мкм. Их основное назначение – обеспечить задержание случайно попавшей в линию нагнетания стружки, окалины и других крупных механических частиц, оставшихся в системе топливоподачи при изготовлении или появившихся в результате изнашивания.