Сборка узлов труб состоит в предварительном соединении на прихватках труб-деталей с отростками, фланцами, деталями штуцерных соединений или другими элементами для последующего скрепления сваркой.

Существует сборка:

- По монтажным схемам с последующей пригонкой по месту на судне и по эталонным трубам;

- По шаблонам-макетам или на макетировочном станке.

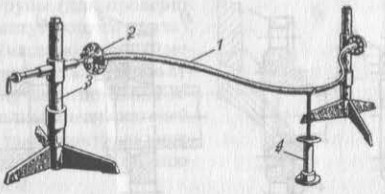

1 — собираемая труба;

2 — насаживаемый на трубу фланец;

3 — позиционер;

4 — регулируемая подставка

Сборку по монтажным схемам применяют для узлов головного судна. Изогнутую по шаблону трубу-деталь в этом случае передают на судно где на нее по месту устанавливают фланцы. Их подгоняют по смежным трубам и Технология изготовления узлов, секций и блоков секций корпусазакрепляют электроприхватками. Собранный узел возвращают в цех, где фланцы приваривают. Отростки также подгоняют по месту что является весьма сложной операцией, к тому же выполняемой на судне. Таким образом, заранее изготовить трубы-узлы оказывается невозможным.

При использовании способа сборки по эталонным трубам или по шаблонам-макетам, проверенным по месту на головном судне, трубы устанавливают в специальные приспособления – позиционеры. Позиционер, показанный на рис. 1 имеет поворотные планшайбы на которые фланцами закрепляют эталонные трубы или макеты. Для серийного судна тот же узел собирают с фланцами и отростками по фиксированному положению позиционера, что гарантирует взаимюзаменяемость изготовляемых труб серийного и головного судов. Сборка узлов труб на макетировочном станке аналогична сборке на позиционере, с тем отличием, что макетировочный станок механизирован и его можно быстрее переналаживать под новую трубу.

Наиболее распространенным способом соединения узлов и деталей трубопровода является сварка. Для соединения узлов между собой применяют фланцевые, штуцерные и дюритовые механические соединения.

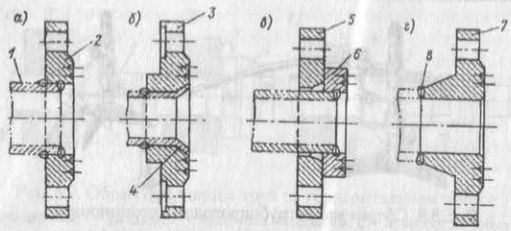

Фланцевые соединения — показаны на рис. 2. Они используются на трубах с условным проходом более 32 мм, могут быть приварными (неповоротными) и свободно сидящими (поворотными). Последние удерживаются на трубе с помощью приварного кольца или отбортовки. Поворотные фланцы более технологичны, так как позволяют свободно совмещать отверстия под болты при соединении труб. Часто на одном конце трубы фланец трубы делают приварным, а на другом – поворотным.

а — с плоским приварным фланцем;

б — с приварным фланцем на медной трубе;

в — со свободным фланцем на приварном кольце;

г — со специальным фланцем, свариваемом с трубой встык (для труб с высоким давлением);

1 — труба;

2 — плоский фланец;

3 — приварной фланец;

4 — отбортовка трубы;

5 — свободный фланец;

6 — приварное кольцо;

7 — фланец для систем высокого давления;

8 — сварной шов

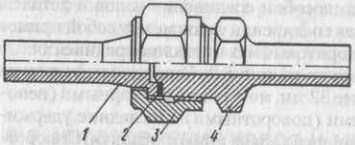

Для труб с условным проходом от 3 до 32 мм применяют штуцерное соединение, показанное на рис. 3.

В тех случаях, когда трубы располагаются в районах с повышенной вибрацией, используют дюритовые соединения, представляющие собой отрезок резинового или резинотканевого шланга, плотно надеваемого на концы соединяемых труб.

Следует заметить, что муфтовые соединения, т. е. выполненные на резьбе с помощью муфт, колен или тройников, считаются менее прочными, чем фиксированные сваркой, и на судах не применяются.

Сварку узлов трубопроводов обычно выполняют электродуговым способом плавящимся или неплавящимся электродом, а иногда контактным способом. Для присоединения труб малых диаметров (менее 26 мм) иногда применяют газовую сварку.

Предпочтение во всех случаях отдается автоматической сварке, а в случае сложности ее применения — полуавтоматической в среде защитных газов.

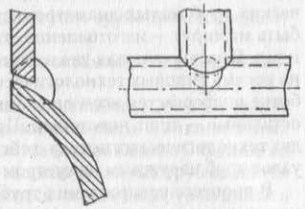

Наиболее распространенный вид сварных соединений труб – стыковой. Фланцы могут также соединяться с трубами встык (рис. 2, г), внакрой (рис. 2, а). Приварка отростков показана на рис. 4. Она производится угловым швом — односторонним или двусторонним.

Качество выполнения сварных соединений трубопроводов контролируют:

- Внешним осмотром;

- Измерением размеров шва;

- Прогонкой шарика внутри трубы (для проверки отсутствия выступающего грата);

- Гидравлическим или воздушным испытанием на плотность;

- В особо ответственных случаях с помощью гелиевых и галоидных течеискателей.

Используется также контроль внутреннего строения шва проникающим излучением.

1 — наконечник;

2 — прокладка;

3 — накидная гайка;

4 — штуцер

Гидравлические испытания узлов труб в цехе производят с целью проверки прочности и плотности сварных соединений, а также материала трубы в районе погибов. Для проведения гидравлических испытаний оборудуют испытательные стенды с оснасткой, позволяющей быстро подсоединять узлы труб, подавать в них воду и создавать ее давление (превышающее рабочее в 1,5-2 раза). Один конец узла трубы присоединяют к стенду, а другие закрывают быстросъемными заглушками с резиновыми прокладками. Давление, создаваемое насосом, контролируют по манометру. Если труба имеет течь, то давление снижается, а обнаруженные дефекты вырубаются пневматическим зубилом. Обработанное место заваривают и трубу испытывают повторно.

В зависимости от наличия погиба трубы, ее диаметра, материала, вида соединения и других признаков узлы трубопроводов при разработке технологии их изготовления принято объединять в типовые технологические группы, применяя принципы групповой технологии. Каждой группе присваивается свой шифр.

По виду материала и типу соединения трубы разделяют на 14 групп (01-14). Первые шесть групп — стальные трубы, с 7-й по 10-ю — медные и с 11-й по 14-ю — медно-никелевые. Трубы из других металлов и пластмасс классифицируют отдельно.

По диаметрам все виды труб разбивают на шесть подгрупп (от 1 до 6):

- До 14 мм;

- 15—32;

- 33—75;

- 76—150;

- 151—219;

- 220 и более мм.

В каждой подгруппе трубы подразделяют на прямые и гнутые (П и Г). Например, прямой узел стального трубопровода диаметром до 14 мм со штуцерным соединением имеет шифр 011П.

Всего установлено 168 типовых групп. На конкретных судах таких групп, естественно, меньше. Например, на сухогрузном судне с массой корпуса 6200 т встречается 59 групп труб.

Изготовление труб-деталей, а также сборку, сварку и испытания узлов выполняют в трубозаготовительных цехах.

Для возможности механизации изготовления труб и специализации отдельных участков цеха используют разделение на типовые технологические группы, для которых составляют типовые маршруты изготовления. Например, один из маршрутов — изготовление узлов металлических труб малых диаметров, другой — диаметром 15-32 мм, может быть маршрут — изготовление стальных труб диаметром более 200 мм и т. д. В частности, для указанного выше сухогрузного суднаСпециализированные суда для перевозки сухих грузов составлено восемь типовых технологических маршрутов. Часть труб при обработке подвергается всем операциям, включенным в данный маршрут, остальные — лишь некоторым. При этом в цехах, как правило, создают два технологических потока, действующих параллельно, изготовление узлов труб наружным диаметром до 75 и более 75 мм.

В процессе изготовления трубы перемещают по технологическому маршруту цеховыми кранами или специальными подвесными конвейерами с автоматическим адресованием и последовательно проходят через специализированные участки цеха, где подвергаются необходимым операциям обработки. На каждом участке обработку ведет специализированная бригада.

В крупных трубозаготовительных цехах существуют следующие специализированные участки:

- Заготовительный;

- Гибки;

- Предварительной механической обработки;

- Сборки;

- Сварки;

- Окончательной механической обработки;

- Гидравлических испытаний;

- Маркирования;

- Химической обработки и покрытия узлов труб;

- Изоляции;

- Комплектации и консервации;

- Слесарно-медницкий.

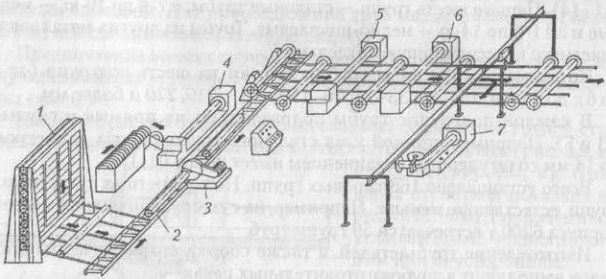

Реализованы попытки автоматизировать весь процесс изготовления узловИзготовление узлов в цехе. На рис. 5 представлена принципиальная схема автоматизированной поточной линии. Прибывшие с металлургического завода трубы загружают в стеллажи, откуда трубу по рольгангу подают к станку, где из нее вырезают заготовку нужной длины. Затем на станке к трубе прихватывают и на станке приваривают фланцы. Фланцы и район приварки обтачивают на автоматическом фланцепроточном станке. Труба с фланцами подается на автоматический трубогибочный станок, где сгибается по заданной форме. Готовый узел трубопровода подают на испытания.

1 — механизированный стеллаж для труб;

2 — рольганг;

3 — станок для резки заготовок труб;

4 — станок для прихватки фланцев;

5 — станок для приварки фланцев;

6 — станок для обработки поверхностей фланцев;

7 — станок для гибки труб с фланцами

Таким образом, все основные операции оказываются комплексномеханизированными.

Защиту труб от коррозии выполняют цинкованием, эмалированием, футеровкой, покрытием полимерными пленками, а алюминиевых труб также гидратированием (паровым оксидированием). Одним из наиболее распространенных способов защиты стальных труб является цинкование. Цинковое покрытие наносится за счет диффузии цинка в виде порошкобразной смеси окунанием в ванну с расплавленным цинком и последующей термо или термодиффузионнойУпрочнение структуры термодиффузионной обработкой деталей обработкой. Средняя толщина покрытия 100-300 мкм.

Во избежание повреждений получаемой защитной пленки цинкованию подвергают только полностью изготовленные, подогнанные по месту, испытанные и принятые ОТК узлы трубопроводов.

Тепловую изоляцию наносят на узлы труб, температура сред которых значительно отличается от комнатной. Горячие поверхности с температурой теплоносителя 60 °С и выше изолируют для уменьшения тепловых потерь, предотвращения ожоговОказание первой помощи при электротравмах, ожогах и утоплении и с противопожарной целью. Толщину изоляции определяют расчетом из условия, чтобы температура на ее наружной поверхности превышала температуру окружающего воздуха не более чем на 20 °С.

Холодные поверхности с температурой теплоносителя 10 °С и ниже изолируют для уменьшения потерь холода и предотвращения выделения росы на поверхности трубы.

Различают три типа изоляции горячих поверхностей:

- Обволакивающую, выполняемую из асбестовой ткани или асбопухшнура;

- Формованными изделиями в виде скорлуп или сегментов, изготовленных заранее из совелита (смесь солей магния и кальция с асбестом), асбес – товермикулита (смесь гидратизированной слюды, асбеста и бентонитовой глины) или перлита(стекловидной породы) с глинистой связкой;

- Мастичную, наносимую на трубу в виде пасты или мастики, изготовленной из асбеста, ньювеля, совелита или асбозурита.

Изолированные трубы снаружи обертывают тканью и окрашивают.

Холодные поверхности могут быть изолированы органическими материалами, стекловойлоком или пенопластами. Изоляцию крепят к трубе на клею, а снаружи обшивают тканью или пластмассовой пленкой.

Работы по изоляции судовых трубопроводов производят в цехе и заканчивают на судне.

В цехе выполняют все подготовительные работы:

- Раскрой теплоизоляционных материалов;

- Изготовление матрацев изоляции;

- Заготовку деталей изоляции из плиточных материалов;

- Скорлуп;

- Сегментов;

- Приготовление мастик и клеев;

- Изоляцию отдельных труб.

Изоляцию оставшихся участков трубопроводов проводят на судне после гидравлических испытаний системы в собранном виде.

Монтаж систем на судне из собранных узлов стремятся начинать на ранней стадии постройки. Иногда узлами труб насыщают готовые секции и блоки корпуса. Общую сборку всей системы на судне производят после окончания основных корпусных работ в соответствии с технологическим графиком постройки.

Изготовленные в цехе узлы трубопроводов доставляют на судно и сначала собирают согласно монтажным чертежам на временных болтах с установкой временных прокладок. Далее в местах присоединения трубопроводов к механизмам или к донной и забортной арматуре определяют форму и размеры забойных узлов труб. Забойный узел служит замыкающим звеном, компенсирующим погрешности установки оборудования, а также изготовления остальных труб в данном помещении. Для повышения точности изготовления забойного узла трубопровода предварительно выполняют его шаблон-макет с фланцами, по которому его затем изготавливают в цехе.

Собранный на временных болтах и проверенный трубопровод разбирают и снова собирают, устанавливая штатные прокладки и болты в соединениях, а также крепления к корпусным конструкциям – подвески. Одновременно собирают и все прочие элементы системы — приводы, измерительные приборы, отличительные планки и пр.

Гидравлические испытания системы в собранном виде на судне проводят для проверки герметичности всех соединений трубопроводов. Испытание проводят в течение времени, необходимого для осмотра всех соединений, но не менее 10 мин. Для подготовки к испытанию трубопроводы отключают от механизмов перекрытием соответствующей арматуры, наполняют водой и соединяют с насосом, подающим под давлением воду. Величина пробного гидравлического давления указывается в монтажном чертеже. Как правило, оно на 25% больше рабочего давления в данной системе.

При поднятом давлении трубопровод тщательно осматривают и места обнаруженных утечек воды фиксируют. После окончания испытания воду удаляют, а трубопровод продувают воздухом. Испытанные трубопроводы окрашивают специальным присвоенным им цветом, а фланцевые соединения, оставшиеся не покрытыми теплоизоляцией в цехе, изолируют на судне матами или полосами изоляционного материала.

Рекомендуется к прочтению:

Изготовление труб-деталей

Изготовление трубопроводов и монтаж систем на судне