Современное кораблестроение базируется на эффективных и высокотехнологичных методах, ключевым из которых является секционный метод постройки судов. Этот подход позволяет значительно сократить сроки строительства и повысить качество, благодаря концентрации и механизации сборочно-сварочных работ.

Настоящая статья подробно рассматривает технологию судостроения в части создания основных элементов корпуса судна – секций. Эффективность и надежность корпусных конструкций судов напрямую зависят от строгого соблюдения технологических процессов на всех этапах изготовления секций.

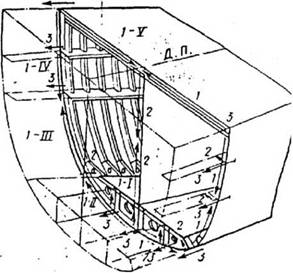

Далее мы последовательно проанализируем основные типы секций – плоскостные, полуобъемные и объемные, – а также ключевые технологические приемы, используемые для их сборки и сварки. Система набора корпуса судна, будь то продольная, поперечная или смешанная, определяет выбор оптимальной технологии изготовления и последовательность операций. Будут рассмотрены такие специализированные методы, как раздельный, совмещенный и каркасный способы сборки набора, а также особенности ячейкового способа сварки, направленного на минимизацию сварочных деформаций.

Плоскостные секции

Секции с плоским полотнищем изготавливает на плоских металлических стендах с применением простейшего сбоечного инструмента и приспособлений. Для изготовления тонколистовых (4-6 мм) секций поверхность балок стенда должна иметь плотной металлический настил, для толстолистовых (более 8 мм) секций такой настил необязателен.

Просты в изготовлении плоские секции с набором одного направления, когда по заранее нанесенным линиям разметки балки набора собирают с полотнищем и производят их автоматическую или полуавтоматическую приварку к нему.

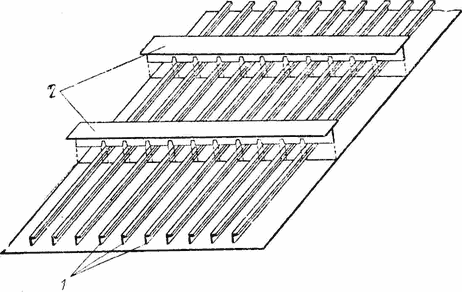

1 – продольные балки; 2 – попереченые балки

Сложнее технология изготовления секций с пересекающимся набором, т. е. с двумя направлениями. Предложено несколько вариантов технологии, зависящих от конструктивного ёрешения узла пересечения балок набора и отличающихся последовательностью сборки и приварки набора к полотнищу и между собой.

Раздельный способ

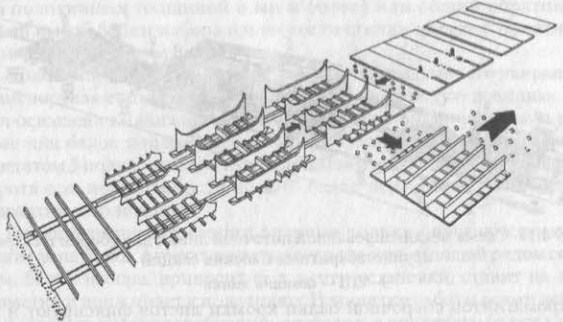

Раздельный способ сборки и сварки судового набора применяют, если высокие перекрестные связи имеют свободный вырез для пропуска более низких балок главного направления, которые первыми собирают и сваривают с полотнищем. На них «надевают» перекрестный набор и сваривают его с полотнищем. Пересечения балок между собой сваривают и последнюю очередь. Схема «надевания» видна из рис. 2, а.

Совмещенный способ

Сборки и сварки набора применяют, если вырезы в перекрестном наборе выполнены по контуру балки набора главного направления. В этом случае перекрестный набор собирают с полотнищем, а затем через вырезы в нем протаскивают и прихватывают балки главного направления (рис. 2, б).

После сборки набора между собой и с полотнищем сваривают соединения балок, а затем их приваривают к полотнищу полуавтоматом в среде углекислого газа или под флюсом по образовавшимся между балками набора квадратам – ячейкам.

а – «надевание» перекрестных связей на балки главного направления; б – протаскивание балок главного направления в вырезы перекрестного набора

При отсутствии в перекрестных балках вырезов для прохода набора главного направления приходится применять сборку с использованием так называемых «коротышей». С полотнищем собирают первую из балок высокого набора без вырезов. К ней притыкают низкие балки набора другого направления. Далее собирают следующую высокую пересекающую балку, пока весь набор не будет собран с полотнищем и между собой. По окончании сборки проводят ячейковую сварку полуавтоматом и вручную.

В такой же последовательности ведут сборку в случае, когда высота пересекающихся балок набора одинакова или, как говорят, набор равновысокий. Первой собирают с полотнищем неразрезную связь, а к ней притыкают разрезные балки.

Каркасный способ

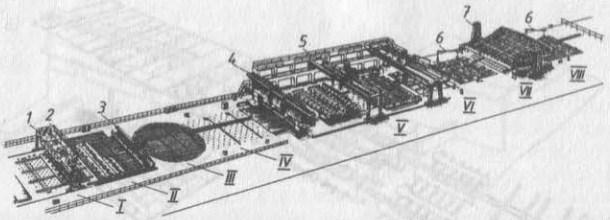

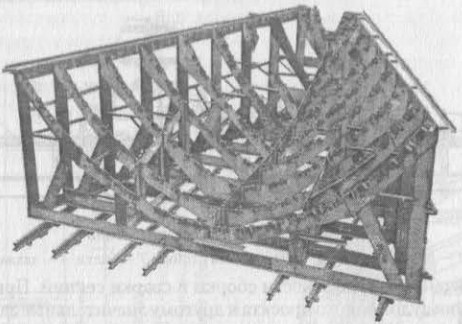

Применяют для секций с большим числом балок двух направлений. Вначале собирают и сваривают между собой балки главного направления и перекрестные, образовавшийся из балок каркас собирают с полотнищем и сваривают ячейковым способом. Для сборки и сварки каркаса могут применяться кондукторы и автоматы для вертикальной сварки перекрестий набора. Последовательность механизированного изготовления плоских секций каркасным способом показана на рис. 3.

Ячейковый способ

Это способ сварки, который состоит в выполнении сварных швов в пределах одной ячейки. Окончив сварку в одной ячейке, переходят к следующей, постепенно удаляясь от середины секции к ее краям. Сварку ячеек целесообразно вести нескольким сварщикам сразу к четырем краям секции. Преимущество ячейкового способа сварки заключается в равномерных деформациях конструкций от усадки отдельных сварных швов, поскольку незакрепленные участки впереди фронта сварки не препятствуют смещению привариваемых элементов и не вызывают изгиба конструкции.

Характерные сварочные деформации плоских секций:

- Продольное и поперечное укорочение секций;

- Общий изгиб в продольном и поперечном направлениях;

- Бухтины на полотнище.

Существует несколько технологических приёмов для предотвращения сварочных деформаций, например увеличение размеров секций на величину ожидаемого укорочения: упругий выгиб полотнищ перед приваркой к ним набора, например, путем применения стенда, имеющего обратный выгиб; придание обратного выгиба продольным балкам набора до их установки. Выгиб компенсирует продольную деформацию самого ребра в процессе сварки, а также способствует возникновению благоприятных растягивающих напряжений в полотнище, что приводит к уменьшению на нем бухтин.

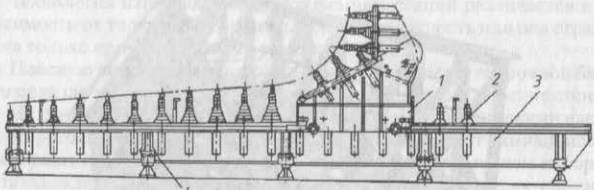

Плоскостность и относительная простота конструкции плоских секций предопределили возможность механизации их изготовления. На российских судостроительных заводах такие секции изготавливают на механизированных поточных линиях. Представленная на рис. 4 механизированная линия изготовления секций предназначена для изготовления крупногабаритных (10 000 × 10 000 мм) плоских секций с толщиной листов 6-24 мм. Такт работы линии, т. е. время, через которое с линии сходит готовая секция, около 2 ч.

Первые три позиции линии могут быть выделены в автономную линию изготовления полотнищ. На первой позиции осуществляется сборка полотнища. Позиция оснащена роликами и захватами для перемещения листов и полотнища вдоль линии, а также сборочной балкой с двумя рядами электромагнитов. Позиция обслуживается передвижным механизмом – портальный листоукладчик 1 захватывает листы электромагнитами, навешенными на траверсе, из накопителя в начале линии и укладывает их на сборочный стенд.

Включением электромагнитов сборочной балки кромки листов фиксируют и тем самым устраняют волнистость кромок двух первых листов. Соединение Технология изготовления узлов, секций и блоков секций корпусазакрепляют электроприхватками. Собранные листы после выключения магнитов перемещают вдоль линии, укладывают следующий лист и процесс повторяют.

I – VIII – позиции линий

Полностью собранное полотнище собственной транспортной системой линии передвигают на вторую позицию. Позиция оснащена сварочным стендом, состоящим из четырёх подвижных электромагнитных балок 2, флюсомедные подкладки которых обеспечивают процесс сварки, и подвижного портала 3, на направляющих которого установлен передвижной трёхдуговой сварочный автомат. После установки балок под стыками листов портал размещают над первым соединением и производят его одностороннюю сварку с двусторонним (обратным) формированием шва. Затем, перемещая портал, сваривают остальные соединения. При сварке кромки свариваемых листов притягивают к сварочной балке электромагнитами.

Сваренное полотнище транспортной системой передают на третью позицию, оснащенную поворотным устройством для разворота на 90° (в тех случаях, когда набор главного направления располагается перпендикулярно соединениям листов). На этой позиции устраняют дефекты сварки и размечают полотнище под установку набора.

Затем полотнище передают на четвертую позицию линии и ориентируют таким образом, чтобы линия разметки первой балки набора была параллельна оси портала неподвижного сборочно-сварочного агрегата 4. По линии разметки устанавливают первую балку набора, плотно обжимают к полотнищу гидравлическими прижимами агрегата и приваривают автоматической сваркой под флюсом.

Далее полотнище перемещают на шпацию с учетом величины его усадки от приварки первой балки и устанавливают и приваривают следующую балку. Процесс повторяется, пока не будут приварены все балки набора. При приварке балок набора агрегат создает местный упругий выгиб полотнища для предотвращения деформаций ребристости (на полотнищах толщиной 8 мм и более) или общий обратный упругий выгиб балки набора в плоскости стенки вместе с полотнищем (при толщине менее 8 мм).

Полотнище с приваренными балками набора главного направления транспортная система линии перемещает на ее пятую позицию. Позиция оснащена выдвижными транспортно-опорными роликами, кассетами для балок поперечного набора, а также подвижным сборочным агрегатом 5 полукозлового типа, служащим для подачи, установки, разворота при необходимости до 270° балок перекрестного набора и их прижатия к полотнищу.

После передвижки секции опорные ролики опускаются и секция ложится на стенд. Агрегат захватывает в кассете, стоящей рядом со стендом, балку набора, приносит ее к месту установки, ставит на линию разметки и прижимает к полотнищу. В процессе работы всеми действиями агрегата управляет сборщик-оператор, а прихватку балки к полотнищу вручную выполняет второй рабочий.

Рекомендуется к прочтению: Изготовление узлов

Секцию с установленными таким образом балками перекрестного набора поднимают ролики стенда и перемещают на шестую позицию – сварочную. Позиция оборудована поворотными стрелами 6, на опускающихся контейнерах которых размещены подающие механизмы сварочных полуавтоматов.

После сварки соединений перекрестного набора с балками главного направления и его приварки к полотнищу секцию перемещают на седьмую позицию на кантователь 7.

После кантовки:

- Находят и устраняют дефекты;

- Устанавливают насыщение;

- Контуруют секцию;

- Обрезают припуски;

- Возвращают в исходное положение;

- Цеховым краном снимают с линии.

При ограниченной программе выпуска плоских секций их изготавливают на специализированных участках, оснащенных механизированным оборудованием для выполнения наиболее трудоемких операций технологического процесса. Применение в сборочно-сварочных цехах нашли автономные стенды с электромагнитными и флюсомедными балками для сборки и сварки плоских полотнищ, агрегаты установки и приварки балок набора главного направления.

Полуобьемные секции

В зависимости от наличия накрывающего перекрытия полуобъемные секции разделяют на открытые и закрытые. По условиям ведения работ изготовление закрытых секций более трудоемкое и сложное. В малых замкнутых пространствах внутри закрытых секций создаются крайне неблагоприятные условия для работающих и существенные ограничения для применения средств механизации.

Приходится применять принудительную вентиляцию, сокращать продолжительность работ и т. п. При изготовлении закрытых секций стремятся закончить сварку всех внутренних швов до установки накрывающего перекрытия, а для его приварки к набору секцию приходится кантовать.

Технология изготовления полуобъемных секций различается в зависимости от того, имеет секция плоскую поверхность или она ограничена только криволинейными поверхностями.

Плоскую поверхность часто используют в качестве сборочной базы, что позволяет применять для сборки и сварки секции плоские стенды.

На стенд укладывают:

- Базовые плоские элементы (подсекции настила второго дна или внутреннего борта);

- Устанавливают рамный набор;

- Сваривают его с базовым полотнищем и имеющимся на нем набором;

- Устанавливают и приваривают насыщение секции;

- Проверяют рамный набор по высоте;

- Устанавливают на него листы наружной обшивки и сваривают их соединения;

- Секцию перекантовывают и изнутри приваривают набор к наружной обшивке.

При отсутствии базовых плоских элементов набор можно устанавливать и временно закреплять на плоском стенде. Образованный таким образом каркас затем накрывают листами наружной обшивки, а иногда (при толщине листов до 6 мм) и заранее сваренной целиком наружной обшивкой. При указанной толщине жесткость сваренного полотна мала, а вес велик. Обшивка облегает набор почти без зазора, а имеющийся зазор легко выбрать, применяя сборочные приспособления.

Сборку и сварку криволинейных секций без плоской базы выполняют в сборочно-сварочных постелях.

Технологический процесс изготовления полуобъемных секций включает:

- Проверку обводов лекальной поверхности постели;

- Установку;

- Подгонку;

- Закрепление и сварку стыков и пазов листов обшивки с одной стороны (применение флюсокерамических подкладок позволяет производить одностороннюю сварку с формированием обратной стороны шва);

- Разметку обшивки;

- Установку по разметке и приварку балок набора;

- Установку и закрепление накрывающего настила (если такой имеется);

- Снятие секции цеховым краном из постели;

- Механизация сборочно-сварочного производстваКантовку секции на 180° и ее установку на площадку;

- Приварку накрывающего настила к набору и окончание сварки стыков и пазов обшивки;

- Возвращение секции в первоначальное положение;

- Установку насыщения;

- Проверку ее формы и размеров.

Сборочные постели – наиболее применимая группа сборочно-сварочной оснастки. Несмотря на конструктивные различия, все постели образуют лекальные рабочие поверхности, определяющие форму и размеры изготавливаемых в них секций.

По конструкции и способу образования лекальной рабочей поверхности постели делятся на стоечные и лекальные, а по назначению – на специализированные (для изготовления секций только одного вида) и универсальные (для изготовления группы однотипных или нескольких видов секций).

Одной из наиболее распространенных конструкций специализированных постелей являются стационарные стоечные постели, лекальная рабочая поверхность которых образована путем установки на металлическую сборочную площадку или раму рядов различных по высоте ворота при необходимости до 270° балок перекрестного набора и их прижатия к полотнищу.

К преимуществам стационарных стоечных постелей относят их небольшую металлоемкость, простоту проектирования и изготовления, к недостаткам – большую трудоемкость их подготовки к закладке секций. Поэтому стационарные постели применяют главным образом при индивидуальной сборке секций и небольшой кривизне их обводов (палубные секции, бортовые секции средней части корпуса судна).

У лекальных постелей формирующую обводы секции поверхность образуют лекала. Лекала представляют собой листовую или рамную конструкцию, раскрепленную продольными связями. Лекала могут быть съемными и постоянными, устанавливаемыми на основании постели через одну или две шпации.

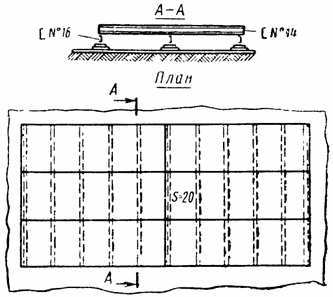

На рис. 6 показана постель с постоянными лекалами, по которых выполняется сборка днищевых секций.

Лекальные постели металлоемки и трудоемки в изготовлении, но просты в подготовке к закладке очередной секции, поэтому их применяют при серийном изготовлении секций.

Специализированные постели, несмотря на их распространение, неудобны для ССЦ тем, что для их размещения требуется значительная производственная площадь. После изготовления секций постели больше не нужны и их (целиком или в разобранном виде) убирают на площадки хранения. Для изготовления секций следующего судна постели снова устанавливают в цехе.

Трудоемкость установки постелей с постоянными лекалами (транспортировка, проверка) или изготовления стоечных постелей составляет до 18-20 % общей трудоемкости сборки и сварки секций. При переходе от постройки судов одного проекта к другому значительные затраты связаны с проектированием и изготовлением новых постелей.

Все это вынуждает отказываться от специализированных постелей и переходить к применению универсальных постелей, особенно при индивидуальной и мелкосерийной постройке судов. На рис. 7 показана универсальная постель для днищевых секций с выдвижными стойками, имеющая габариты 22 000 × 24 000 мм.

1 – полекальник; 2 – выдвижная стойка; 3 – балка; 4 – захват

Постель состоит из балок 3 с выдвигаемыми стойками 4 для создания рабочей поверхности, соответствующей обводам изготавливаемой секции, и системы передвижения по рельсовым путям. Балки постели длиной 22 000 мм изготовлены из двух частей с разрезом в ДП. Разрез предусмотрен для облегчения передвижения балки при эксплуатации постели и для упрощения ее изготовления. Расстояние между стойками вдоль балки 500 мм, максимальная высота выдвинутой стойки 850 мм.

Скуловая часть днищевой секции имеет разные кривизну и высоту от основной плоскости судна. Для получения требуемых обводов скуловой части секций на балках установлены на роликах два подвижных подлекальника 1.

Сборка и сварка полуобъемных секций может выполняться на механизированных линиях, которые предусматривают два технологических варианта изготовления. В одном варианте при проектировании линий были учтены принципы поточного производства. Весь технологический процесс осуществляют на позициях, каждая из которых представляет собой специализированное рабочее место для определенных технологических операций. При этом объект производства – секция – перемещается с позиции на позицию. На рис. 8 показана линия изготовления бортовых секций максимальными размерами 8,5 × 10,5 × 3,6 м массой до 36 т.

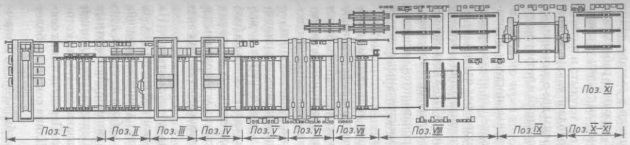

Основная часть линии (поточная) состоит из семи передвижных постелей. На позициях I-VII секция совместно со сборочной постелью перемещается по рельсовому пути. После освобождения от секции на позиции VII постель возвращается цеховым краном на позицию I.

I – настройка постели, сборка наружной обшивки; II – сварка наружной обшивки, разметка; III, IV – установка продольного и поперечного набора; V – установка подсекций палубы; VI, VI – сварка секций; VIII (три рабочих места) – установка и правка насыщения, установка продольной переборки; IX – кантовка секций, сварочные работы после кантовки; X – доделочные работы, контроль, формы секций; XI – сдача секций и ее вывоз

Подача и укладка на постель плоских и гнутых листов наружной обшивки, а также подача и снятие сборочных устройств и сварочной аппаратуры, когда производится сборка и сварка полотнищ – осуществляется вакуумным укладчиком. Для захвата набора из кассет, наведения его на линию разметки и обжатия с полотнищем наружной обшивки в составе линии предусмотрены два агрегата установки набора. Сварочные работы осуществляют полуавтоматами, которые подают к местам сварки установки – носители сварочного оборудования.

Для выполнения наиболее трудоемких и продолжительных операций по установке и приварке набора предусмотрены две одноименных позиции, что повышает равномерность загрузки позиций и ритмичность работы линии.

На позициях VIII и IX установлены стационарные постели, в которые секцию укладывают при окончательной сборке для предотвращения искажения ее формы и обводов и их проверки перед сдачей.

На позиции IX установлен кантователь, обеспечивающий кантовку и сварку секций в нижнем положении. На позициях VIII-XI секции перемещают цеховым краном, а вывозят из цеха на судовозных тележках.

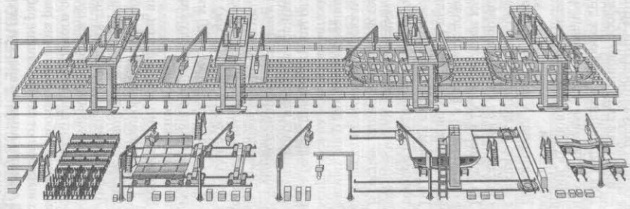

По второму варианту изготовление секций производится на линии, состоящей из одной основной и одной-двух вспомогательных позиций с универсальным многоцелевым оборудованием.

В составе линии имеется система катучих балок с выдвижными стойками и регулируемыми подлекальниками, образующими поле переналаживаемых опор для формирования секций на наружной обшивке. Балки фиксируются на рельсах захватами с гидравлической системой расцепления. На балках предусмотрены отверстия для крепления талрепов, с помощью которых наружная обшивка подтягивается к вершинам стоек.

Опорные приводные стойки в виде силовых пневматических цилиндров, снабженных фиксаторами, регулируются и фиксируются по высоте. Высота выдвижения приводных стоек составляет 750 мм на балках (с удлинителем – 1 700 мм) и 300 мм на подлекальных винтовых стойках (с удлинителем – 600 мм). Для механизации установочных и сборочных работ линия обслуживается подвижными агрегатами с захватами и прижимами.

Перемещение секций при изготовлении не предусмотрено. На рис. 10 показан общий вид подобной механизированной линии ДБС-8, предназначенной для изготовления криволинейных днищевых секций.

Линия имеет агрегаты для транспортировки набора из кассет, доставленных цеховым краном, и его прижатия к полотнищу, поворотные стрелы – носители сварочного оборудования. Параллельно с линией размещены рабочие места (на рис. 10 они показаны снизу), на которых выполняют завершающие работы с секциями. Передача на них секций с линии осуществляется цеховым краном. Длина секции не более 8 000 мм; ширина не ограничена.

Объемные секции

Объемными секциями могут быть секции оконечностей, секции ярусов надстроек. Объемные секции с плоскими обводами собирают на сборочных стендах на плоской ограничивающей поверхности, с криволинейными обводами – в специальных постелях – кондукторах.

Наиболее сложен технологический процесс сборки объемных секций оконечностей. Их сборку начинают с установки в кондуктор килевой коробки. Затем устанавливают предварительно собранный узел штевня и стыкуют его с килевой коробкой. При этом проверяют положение штевня, в том числе относительно ДП. Положение ахтерштевня одновинтового судна на основании таблиц плазовых координат дополнительно проверяют по отношению к линии вала с помощью стеклиня, натянутого через яблоко ахтерштевня.

В зависимости от обводов секции в кондуктор устанавливают отдельные гнутые листы наружной обшивки или предварительно сваренные полотнища (при небольшой погиби), обжимают к лекалам кондуктора и соединяют с килевой коробкой, штевнем и друг с другом. После сварки соединений выполняют разметку линий притыкания набора, зачищают места его установки, производят сборку и сварку с обшивкой. После окончания сварки набора устанавливают секции закрывающих палуб или платформ, предварительно собранных в виде плоскостных секций.

При изготовлении объемных секций общие сварочные деформации не возникают или малы, поскольку секции обладают жесткостью во всех трех направлениях. Кроме того, объем сварочных работ относительно невелик, так как большая их часть уже выполнена ранее при изготовлении узлов и плоскостных секций.

Читайте также: Состав и характеристика технологических операций изготовления корпусных конструкций

Объемные секции надстроек и их ярусов имеют некоторые конструктивные и технологические особенности, большие плоские поверхности из листов малой толщины (до 8-12 мм), подкрепленных набором преимущественно одного направления и малой высоты, наличие большого числа крупных вырезов для дверей и иллюминаторов. В целях упрощения работ объемную секцию яруса надстройки часто собирают в перевернутом положении из предварительно изготовленных плоскостных секций палуб, наружных стенок и внутренних выгородок, используя палубу в качестве базовой плоскости.

В заключение следует отметить, что перспективное направление совершенствования технологии изготовления узловИзготовление узлов и монтаж систем на судне и секций состоит в применении промышленных роботов. Внедрение роботов в сборочносварочном судостроительном производстве имеет принципиальные отличия от их применения в машиностроении, что обусловлено сложностью судовых корпусных конструкций, их большими габаритами и массой.

Очень интересно и подробно все описано, сейчас конечно все более автоматизированно.