Судовая топливная система требует тщательного ухода и внимания. Только в этом случае можно гарантировать надежную работу судового двигателя. Топливная аппаратура подвергается значительным нагрузкам. Использование качественных фильтров позволяет снизить износ ее деталей. Топливные фильтры на судне неотъемлемый гарант стабильной работоспособности энергетических установок.

Техническое обслуживание судовой топливной системы – это комплекс мероприятий, направленных на поддержание ее работоспособности. Топливные фильтры и фильтрационные установки применяются на судах для очистки топлива от крупных, мелких частиц, и прочих элементов, влияющих на качество топлива.

Фильтры и фильтрационные установки

В дизельных топливах содержание загрязнений не должно превышать 0,05 %, т. е. механические примеси практически должны отсутствовать. Однако опыт эксплуатации дизелей показывает, что загрязнения топлива, находящегося в эксплуатации, составляют 400-600 г на 1 т. В среднем в примеси находится 60-70 % неорганических загрязнений (почвенная пыль, попадающая в топливо из воздуха, продукты коррозии емкостей и трубопроводов, продукты износа перекачивающих средств) и 30-40 % органических (асфальто-смолистые продукты окислительной полимеризации нестабильных компонентов топлива). Принцип работы топливного фильтра читайте далее. Для нормальной Особенности работы топливовпрыскивающей аппаратуры на тяжелых топливахработы топливной аппаратуры размеры механических частиц в топливе должны быть меньше зазора в прецизионных парах насосов и форсунок и поэтому не должны превышать 3-5 мкм. В связи с этим в систему очистки топлива устанавливают фильтры или специальные фильтрующие устройства, т. к. влияние качества топлива на работу судового двигателя крайне существенно. Даже незначительные примеси могут привести к серьезным поломкам и снижению эффективности двигателя.

Устройство и принцип работы фильтра тонкой очистки топлива. Фильтр тонкой очистки топлива играет ключевую роль в обеспечении долговечности двигателя. Его принцип работы заключается в механической фильтрации топлива: все твердые частицы, содержащиеся в топливе, задерживаются на пористом фильтрующем элементе. Таким образом, в двигатель поступает чистое топливо, что предотвращает преждевременный износ его деталей.

Какие фильтры используются для очистки морского топлива? Топливный фильтр для судовых дизелей служат для очистки топлива от механических примесей, засоряющих систему, и подразделяются на три типа:

- фильтры грубой (предварительной) очистки, устанавливаемые перед топливоподкачивающим насосом низкого давления (НД);

- фильтры тонкой очистки, устанавливаемые на пути от насоса НД к насосу ВД;

- щелевые фильтры ВД, устанавливаемые в непосредственной близости к форсунке или в самом корпусе форсунки.

В фильтрах тонкой очистки топливо очищают от механических примесей посредством пропускания через специальные фильтрующие материалы и через узкие щели, образованные сеткой, набором пластин и т. д. В качестве фильтрующих материалов применяют бумагу, хлопчатобумажную пряжу, фетр, особые поглощающие массы, пористые металлы.

Какие загрязнения удаляет топливный фильтр?

Топливный фильтр на судне удаляет механические примеси из топлива, такие как ржавчина, частицы грязи, вода и другие загрязнения, которые могут повредить топливную систему и двигатель. Это помогает обеспечить бесперебойную работу двигателя и продлить его срок службы.

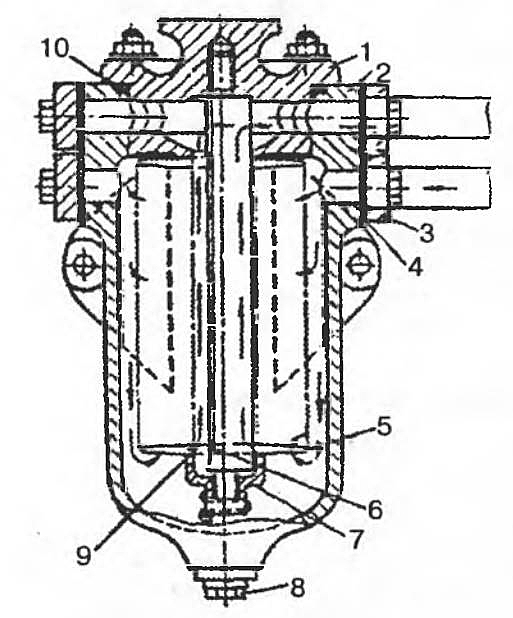

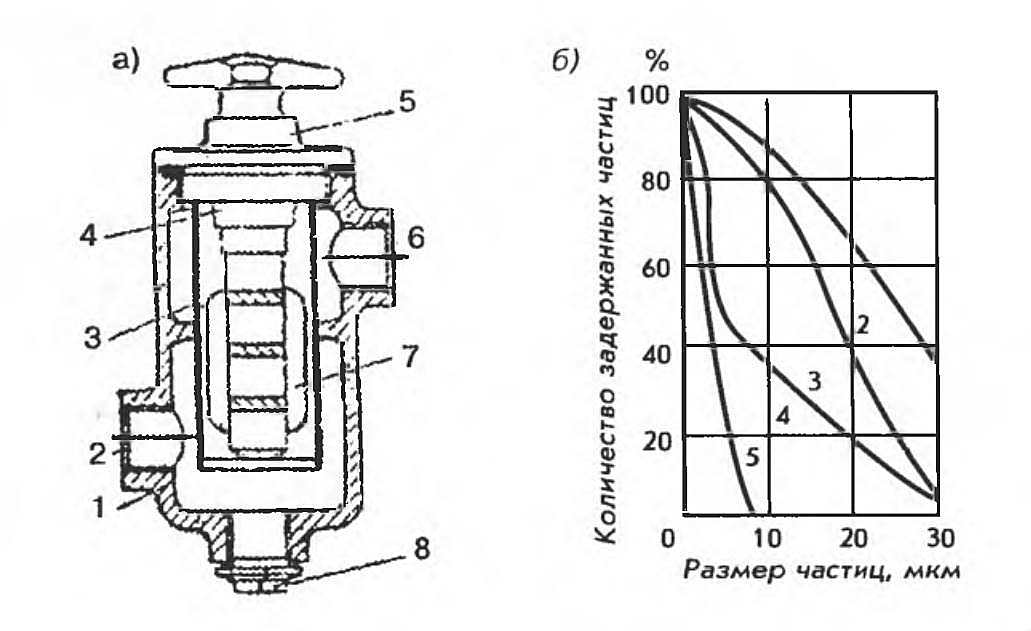

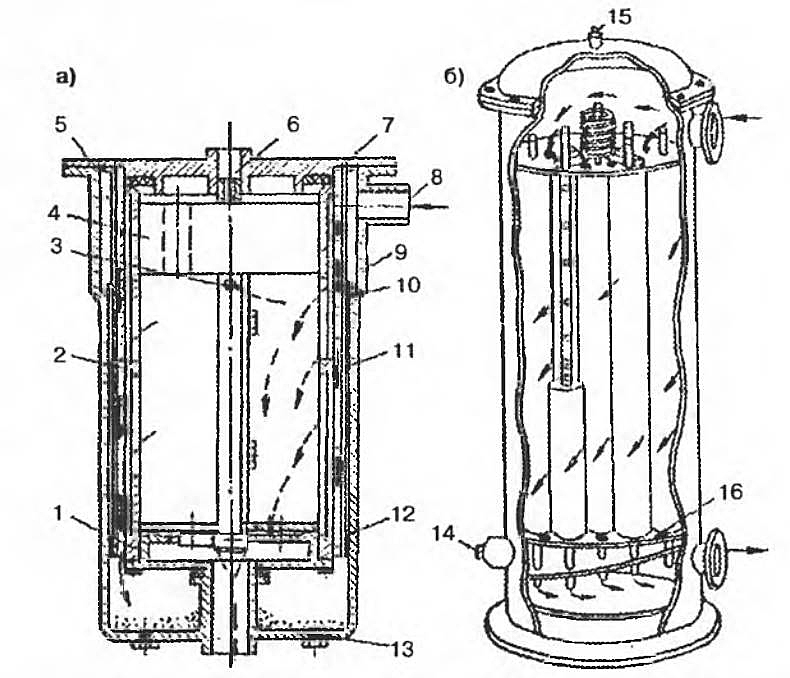

Фильтр грубой очистки расположен перед Системы топливоподготовки дизелей работающих на тяжелых топливахнасосом подачи топлива и предназначен для предварительной грубой очистки топлива от частиц, размером более 45 мкм (рис. 1).

1 – крышка; 2 – корпус; 3 – фланец; 4 – прокладка; 5 – фильтрующий элемент; 6 – стержень; 7 – гайка; 8 – пробка; 9 – шайба; 10 – резиновое кольцо

Крышка 7 фильтра прижата шпильками к корпусу 2 и уплотнена резиновым кольцом 10. Стержень 6 завертывается до упора в крышку, а пакет фильтрующих элементов 5, собранный на трехгранном стержне, прижимается к крышке гайкой 7 и шайбой 9, которая стопорится гранями стержня и предохраняет фильтрующие элементы от повреждения во время затяжки гайки 7. Гайка 7 стопорится шплинтом. Снизу в корпусе имеется резьбовая пробка 8 для слива отстоя.

Топливо поступает в фильтр через нижнее отверстие в корпусе и, очищаясь (проходя через фильтрующие элементы), перетекает по каналам трехгранного стержня в канал крышки 1 и далее через верхнее отверстие в корпусе выходит из фильтра. Частицы размером более 45 мкм задерживаются сетками пакета 5, оседая на их поверхностях, а также скапливаются в нижней части корпуса фильтра, где могут быть удалены через отверстие, закрытое пробкой 8.

Чтобы уменьшить гидравлическое сопротивление фильтра, особенно для Станция управления вязкостью судового топливавязких жидкостей, развивают его общую фильтрующую поверхность. Для уменьшения габаритов фильтрующий элемент изготавливают двухсторонним и набирают в общий корпус. В фильтре этой конструкции отфильтрованная грязь остается с наружной стороны фильтрующего элемента. Для ее удаления фильтр необходимо отключить от системы, разобрать и промыть, что занимает относительно много времени. Чтобы не выводить систему из строя, устанавливают сдвоенный фильтр.

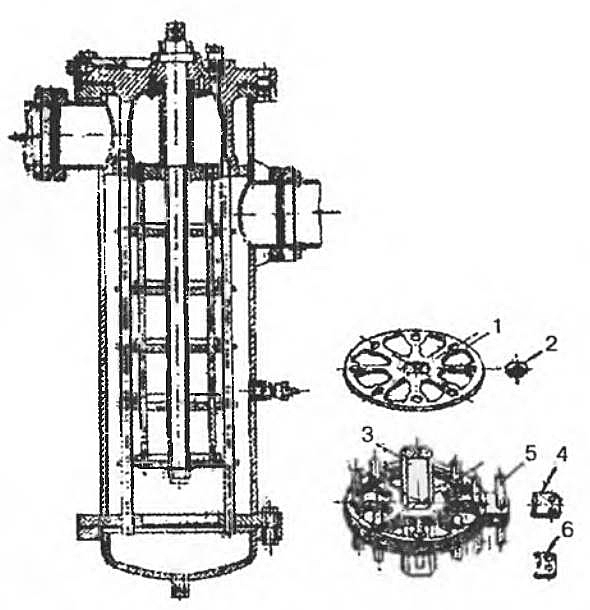

В пластинчато-щелевом фильтре (рис. 2) очистка фильтрующего элемента может выполняться без отключения фильтра.

1 – пластина фильтрующего элемента; 2 – проставочные кольца; 3 – вал для сборки пластин фильтрующего элемента; 4 – скребки для очистки фильтрующего элемента; 5 – направляющие, на которых собираются скребки; 6 – проставочные пластины между скребками

Здесь внутренний фильтрующий элемент набран из круглых пластин с прорезями. Его можно проворачивать за квадрат и ручку вверху. Грязная фильтруемая жидкость поступает в корпус фильтра, проходит через щели между пластинами к центральным отверстиям и из них идет в магистраль чистого топлива. Грязь остается на поверхности элемента, откуда она снимается специальными короткими пластинами (ножами), вставленными между пластинами элемента, и сбрасывается в низ корпуса при повороте фильтрующего элемента. Процесс проворачивания фильтрующего элемента при повышении перепада давления может быть автоматизирован. Однако и данный фильтр требует периодической промывки.

Читайте также: Заказ топлива и процедура бункеровки его на судно

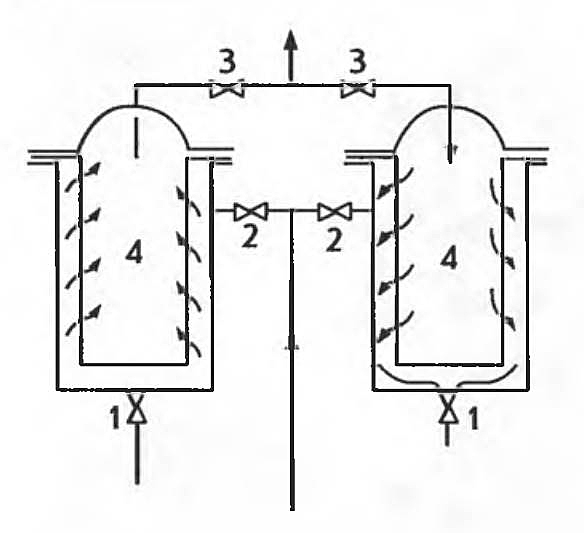

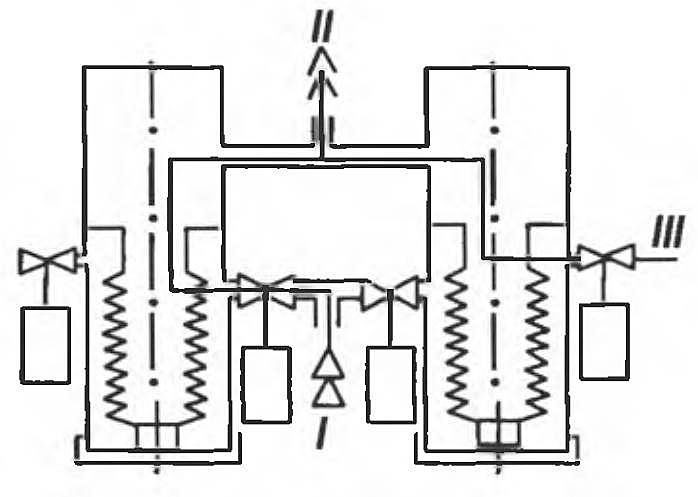

Все более широкое применение находят самоочищающиеся фильтры. На рис. 3 представлена схема устройства и включения такого фильтра. При нормальной работе открыты клапаны 2 и 3 правой или левой секции.

Для очистки сетки 4 от грязи включается второй фильтр, а у очищаемого закрывают клапан подачи 2 и открывают клапан спуска грязи 1. Тогда Судовые топливные системы дизелейчистое топливо из магистрали через клапан 3 будет поступать как к потребителю, так и в очищаемый фильтр, внутрь фильтруемого элемента, и через его сетку – в корпус фильтра, смывая осадок с наружной стороны сетки. Топливо, смывшее грязь, уходит через клапан 1 в цистерну грязного топлива.

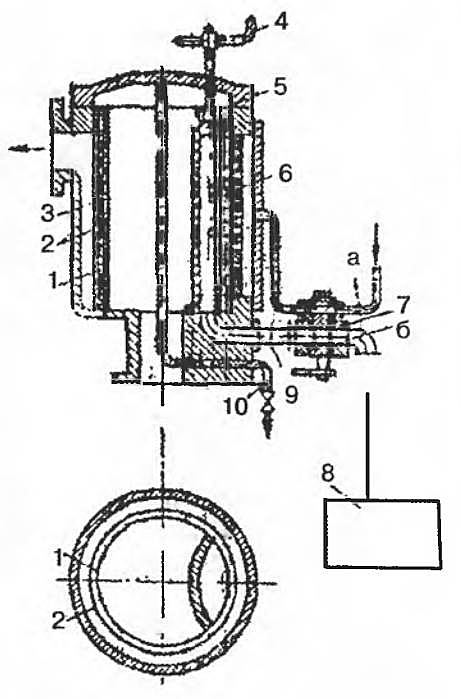

На рис. 4 приведена другая конструкция самоочищающегося фильтра, у которого загрязненная сетка 1 очищается сжатым воздухом, подаваемым из сопл канала 6. Фильтрующий элемент при этом поворачивается, грязь сливается через патрубок 9. На фильтрах обеих конструкций процесс очистки может быть автоматизирован.

1, 2 – фильтрующий элемент с сетками различного проходного сечения ячеек; 3 – цилиндр фильтрующего элемента с зубчатым венцом внутреннего зацепления; 4 – рукоятка для вращения шестерни 5, проворачивающий цилиндр 3; 6 – канало-воздушные сопла; 7 – комбинированный кран подвода воздуха (а) и спуска грязного топлива (б); 8 – цистерна; 9 – канал (патрубок) спуска грязи; 10 – газоотводная трубка

В Вспомогательные аппараты и устройства судовых системсудовых системах топлива кроме фильтров грубой и тонкой очистки устанавливают магнитные фильтры, очищающие фильтруемую жидкость от ферромагнитных частиц. Конструкция такого фильтра представлена на рис. 5.

а – устройство.

1 – корпус; 2 – штуцер подвода топлива; 3 – сетка; 4 – магнит; 5 – пробка фильтра; 6 – штуцер отвода топлива; 7 – направляющие ребер на магните; 8 – сливная пробка;

б – сравнительная эффективность фильтров.

1 – с хлопчатобумажной набивкой; 2 – фетрового; 3 – бумажного; 4 – с импрегнированной бумагой; 5 – магнитного

В центре корпуса установлен сильный постоянный магнит 4, окруженный защитной сеткой 3. Жидкость поступает через нижний штуцер в корпус, проходит сквозь сетку 3, обтекает магнит, в верхней части корпуса вновь проходит сквозь сетку и выходит в верхний штуцер. На магнитном стержне оседают железные частицы. Немагнитные частицы под влиянием молекулярных сил агломерируют вокруг железных и вместе с ними оседают на магните. Кроме того, под действием магнитного поля мелкодисперсионные частицы, загрязняющие топливо, коагулируют, образуя шлам, который оседает на защитной сетке. Магнитный фильтр может устанавливаться отдельно или встраиваться в сетчатый фильтр. Результаты очистки этим фильтром приведены на рис. 5, б.

Магнитные фильтры широко применяют для очистки от ферромагнитных частиц размером 0,5 мкм и более. Они отличаются от других очистителей наименьшим гидравлическим сопротивлением (не более 150 Па). Преимущество магнитных фильтров:

- небольшие габариты, сравнительно невысокая стоимость, непрерывность действия и простота обслуживания;

- недостаток – очистка дизельного топлива от механических примесей органического и неорганического происхождения невозможна.

Фильтр тонкой очистки предназначен для защиты деталей топливной аппаратуры от попадания механических примесей. Тонкость отсева – 5 мкм. Механическими примесями являются частицы кремнезема и глинозема, твердость которых выше твердости Основные элементы топливной аппаратуры судовых дизелейдеталей топливной аппаратуры, поэтому они являются причиной их износа.

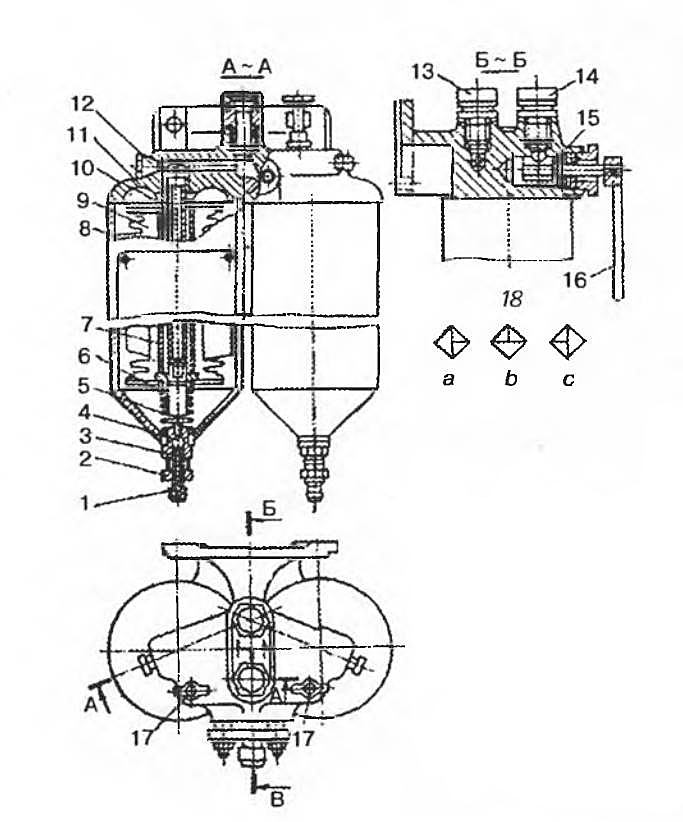

Фильтр имеет два фильтрующих элемента 9 (рис. 6), расположенных в отдельных корпусах и объединенных общей крышкой 11. Для разделения полостей грязного и чистого топлива фильтрующий элемент сверху и снизу уплотняется уплотнительными кольцами 6 и 10, которые постоянно поджимаются пружиной 5.

1 – ниппель сливной; 2 – гайка накидная, 3 – болт стяжной; 4 – шарик; 5 – пружина; 6, 10 – кольцо уплотнительное; 7 – труба; 8 – корпус; 9 – фильтрующий элемент; 11 – крышка, 12 – втулка; 13 – штуцер топливоотводящий; 14 – штуцер топливоподводящий; 15 – пробки крана, 16 – ручка крана; 17 – вентиль продувочный; 18 – положение крана.

а – при промывке левой секции; b – при работе фильтра; с – при промывке правой секции

Для обеспечения нормальной работы фильтра и увеличения срока службы необходимо своевременно сливать отстой, промывать периодически фильтрующие элементы обратным потоком топлива. Если фильтрующие элементы плохо промываются или после промывки быстро теряют пропускную способность, их необходимо заменить.

В зависимости от Технология обработки судового топливазагрязнения топлива отстой следует сливать поочередно, отвинчивая накидную гайку 2 на два-три оборота.

Будет интересно: Влияние вида топлива на токсичность выпускных газов

При промывке, топливо течет в обратном направлении и смывает грязь, осевшую на наружных поверхностях фильтрующих элементов.

Для промывки необходимо:

- уменьшить нагрузку дизеля до 50 % или до холостого хода;

- повернуть ручку 16 переключения на 90°. Секция, в сторону которой направлена короткая риска на торце пробки крана, продолжает работать, противоположная секция подготовлена к промывке;

- отвинтить на три-четыре оборота накидную гайку 2 промываемой секции. Топливо от штуцера 14 через отверстие в кране попадает в рабочую секцию, проходит через фильтрующий элемент и течет по каналу к штуцеру 13 (промывать до появления светлой струи топлива, после чего накидную гайку ниппеля завинтить);

- повернуть ручку 16 переключения на 180° и в том же порядке промывать вторую секцию;

- повернуть ручку переключения на 90° так, чтобы короткая риска на его торце была направлена вверх.

Периодичность промывки – через 300-500 часов работы дизеля.

Промывка производится независимо от срока технического обслуживания при достижении перепада давления 147 кПа.

В крышке имеется втулка 12, в которую ввинчивается труба 7 с болтом 3. Уплотнение шарика 4 осуществляется ниппелем с накидной гайкой 2.

Для слива отстоя при промывках к нижнему концу ниппеля можно подсоединить сливной трубопровод в виде гибкого шланга. Ручка 16 предназначена для переключения одной из секций на промывку.

Для выпуска воздуха имеются вентили 17, конструкция которых предусматривает возможность подсоединения трубопровода для отвода пены. В рабочем положении фильтра топливо через топливоподводящий штуцер 14 и сверления в крышке попадает в полости корпусов фильтра. Топливо, проходя через фильтрующие элементы 9, фильтруется, а затем по центральным каналам и сверлениям в крышке проходит к топливо-отводящему штуцеру 13.

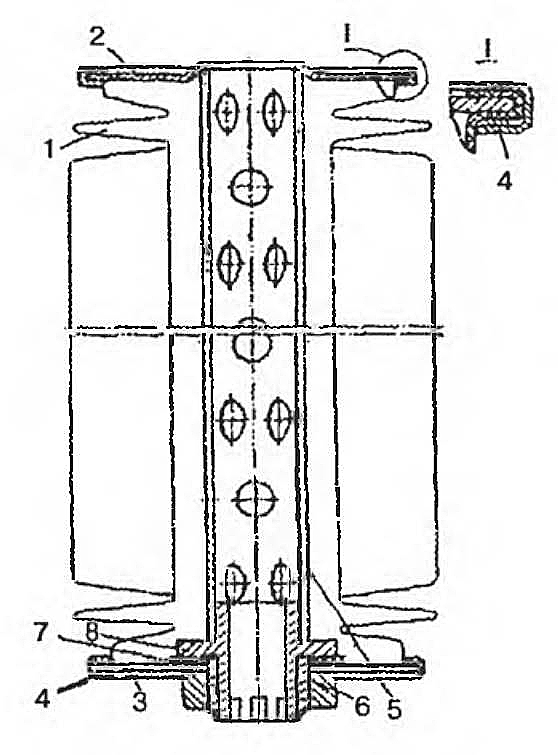

Фильтрующий элемент состоит из фильтрующей шторы 1 (рис. 7), двух штампованных из листовой стали крышек 2 и 3, двух ободков 4, перфорированной трубки 5, гайки 6, прокладки 7, штуцера 8.

1 – штора фильтрующая; 2, 3 – крышка; 4 – ободок; 5 – трубка перфорированная; 6 – гайка; 7 – прокладка; 8 – штуцер

Замену фильтрующих элементов производят по достижении такой степени загрязненности, когда промывка уже не дает должного эффекта и работоспособность элементов после промывки не восстанавливается, т. е. они быстро теряют пропускную способность.

Замену фильтрующих элементов производят при неработающем дизеле в такой последовательности:

- отвинтить накидную гайку 2 (см. рис. 6) и вентиль выпуска воздуха, слить топливо из корпуса;

- вывинтить трубу с болтом 3 в сборе из крышки 11 и, придерживая корпус 8, вынуть из корпуса элемент и поставить на его место новый. При этом необходимо поддерживать трубу с болтом в сборе, чтобы она не выпала из отверстия корпуса; корпус со вставленным в него фильтрующим элементом установить на место и завинтить в крышку трубу, направив корпус в уплотнительную проточку в крышке.

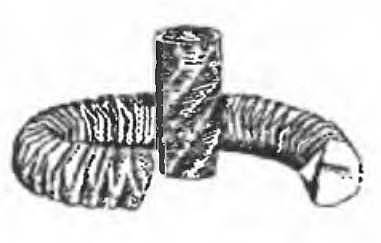

Штора фильтрующая (рис. 8) представляет собой трубу из миткаля, сложенную гармошкой. Такая укладка позволяет в относительно небольшом объеме иметь фильтрующую перегородку с большой поверхностью фильтрации. С помощью ободков 4 (см. рис. 7) штора обвальцована вокруг крышек 2 и 3, одна из которых (верхняя) припаяна к трубе 5, а другая (нижняя) крепится с помощью гайки 6.

Металлопористые фильтры обеспечивают очистку топлива до 5 мкм.

Фильтрующий элемент этих фильтров представляет собой смесь зерен железа, нержавеющей стали и бронзы, сжатых под высоким давлением. Таким образом, обеспечивается пористость любого заданного значения. Фильтрующему элементу можно придать любую форму: конуса, цилиндра и др. В корпусе фильтра может быть размещено несколько фильтрующих элементов, выполненных, например, в виде стаканов.

Как часто нужно менять топливный фильтр на судне?

Фильтрующие элементы очищают путем промывания в керосине или дизельном топливе с последующим обдувом сжатым воздухом или паром. Со временем элементы утрачивают свою фильтрующую способность, поэтому их необходимо периодически менять.

Фильтр «Винслоу» (Англия), по сравнению с сепараторами, применяемыми для высоковязких топлив, имеет следующие преимущества:

- отсутствует влияние плотностей топлива и фильтровального материала;

- фильтр не нуждается в дорогостоящем оборудовании для автоматического управления (оборудован простым устройством для сигнализации

выходного давления).

Фильтр (рис. 9, б) состоит из вертикального цилиндрического сосуда со съемной крышкой, рассчитанной на высокое давление. В сосуд вставлен целый ряд элементов, сидящих на перфорированных трубках, проходящих через перегородку. Топливо (или масло) поступает в фильтр через верхнюю его часть и проходит сквозь элементы (от поверхности их к центру) в трубки и затем через перегородку к выходному отверстию. Каждая трубка элемента представляет самостоятельный трехслойный фильтр. Грубая очистка осуществляется двойным трикотажным чулком, надетым на трубку.

а – самоочищающегося «Скаматик»; б – объемного типа «Винслоу».

1 – основание очистительного устройства; 2 – фильтроэлемент; 3 – отверстие для входа масла в гидромотор; 4 – очистительное устройство; 5 – крышка; 6 – отверстие для слива из гидромотора; 7 – перепускной клапан; 8 – трубопровод подвода грязного масла; 9 – корпус фильтра; 10, 12 – резиновые сальники; 11 – кожух; 13 – пробка для слива из грязевой камеры; 14 – спускная пробка; 15 – вентиляционное отверстие; 16 – отверстие для слива отстоя

Главной фильтрующей средой является второй слой, которым служит набивка из нарезанной неокрашенной хлопчатобумажной пряжи, смешанной со специально подготовленным коротким древесным волокном. Набивка имеет переменную плотность, возрастающую от периферии к центру, в связи с чем грубые частицы задерживаются поверхностными слоями, а мелкие – глубинными.

Последним фильтрующим слоем, как и первым, служит хлопчатобумажный трикотажный чулок, но более мелкой вязки. Фильтр «Винслоу» характеризуется высокой эффективностью (на 30 % выше, чем бумажные фильтры), большой долговечностью (до 3 000 ч) и грязеемкостыо, в три раза превышающей собственную массу. Фильтровальный элемент обеспечивает отделение частиц размером более 5 мкм, обладает большой способностью задерживать грязь, поглощает смолы и кислоты и, кроме того, отделяет воду.

Автоматические системы фильтрации топлива, такие как фильтр типа С-2 фирмы «Скаматик», обладающий полной автоматической и непрерывной очисткой, состоят из следующих частей:

- корпуса;

- крышки;

- фильтрующего элемента (рис. 9, а).

Проволочно-щелевой фильтрующий элемент имеет два патрубка-отверстия:

- входной патрубок – для поступления жидкости (на верхней части);

- выходной патрубок – для отвода жидкости (в нижней части).

В нижней части элемента расположены четыре отверстия, снабженные пробками для вывода отходов фильтрации. На крышке фильтра сделан выступ для присоединения выходной трубки гидромотора системы очистки. Фильтрующий элемент состоит из фильтрующего патрона, прикрепленного к крышке, системы автоматической очистки (лопастной гидромотор и лопастной насос), днища патрона. Фильтрующий патрон представляет собой бронзовый остов цилиндрической формы с продольными ребрами, на который намотана тонкая проволока из нержавеющей стали. Намотка проволоки на ребре обеспечивает равномерную щель между соседними витками. Проволока практически не подвергается износу, а зазор между витками не изменяется. На каждом круге витки припаяны вдоль образующей.

Привод масляного гидромотора осуществляется потоком очищенного масла, поступающего через отверстие в вале очистительного устройства и затем сливаемого в картер дизеля. Устройство работает непрерывно, совершая семь продуваний фильтра с последующим поворотом корпуса на один оборот.

Фильтр устанавливается только в вертикальном положении в схемах, где давление при работе всегда превышает 0,2 МПа. Не допускается пропускать через фильтр воду и химические продукты. Фильтр «Скаматик» требует только лишь периодического удаления грязевых осадков через отверстия, расположенные в нижней части корпуса.

Система топливоподготовки Особенности работы судовых дизельных двигателей оснащается автоматизированными фильтрами высокой производительности, очищающими топливо с вязкостью до 350 мм²/с от механических примесей и воды.

Такая установка «Софранс» (рис. 10) состоит из двух цилиндрических фильтров, корпуса которых расположены над отстойной емкостью, фильтрующий элемент каждого фильтра имеет набор фильтрующих дисков сетчатого типа.

I – вход топлива; II – выход топлива; III – выход загрязнений

Для предупреждения контакта дисков с водой, скапливающейся в нижней части корпуса, а также для удобства расположения водоуказателя, управляющего удалением воды из фильтра, фильтрующий элемент расположен в корпусе эксцентрично над осью корпуса фильтра. Количество дисков в фильтрующем элементе определяется необходимой степенью очистки и пропускной способностью фильтра.

Топливо на очистку первоначально поступает в фильтр, затем проходит через фильтрующий элемент и выходит из его внутренней полости через выпускной патрубок.

Фильтрация топлива на судах требует предварительного подогрева топлива до температуры 35-40 °С с помощью электроподогревателя, встроенного в корпус фильтра.

Предлагается к прочтению: Судовые паровые котлы

Процесс очистки фильтра происходит автоматически, когда скопившаяся в нем вода достигнет предельного уровня или когда засорится фильтрующий элемент. Засорение фильтрующего элемента контролируют по давлению. Когда давление перед фильтрующим элементом увеличится вдвое, автоматически начинается его очистка. При очистке, например, левого фильтра он автоматически отключается от системы и включается правый фильтр. Засорившийся фильтр очищается обратной струей чистого топлива из выпускного патрубка. Очистка фильтра продолжается около 20 с. Вода из корпуса фильтра автоматически удаляется при достижении предельного уровня.

Опыт эксплуатации установки «Софранс» на российских судах показал, что она обеспечивает хорошую очистку топлив от механических примесей (задерживаются все частицы размером свыше 20 мкм), но менее эффективна в отделении от топлива воды. Поэтому при сильно обводненных топливах фильтрационные установки не могут конкурировать с сепараторами, обеспечивающими более полную очистку топлив не только от воды, но и от механических примесей и золы.

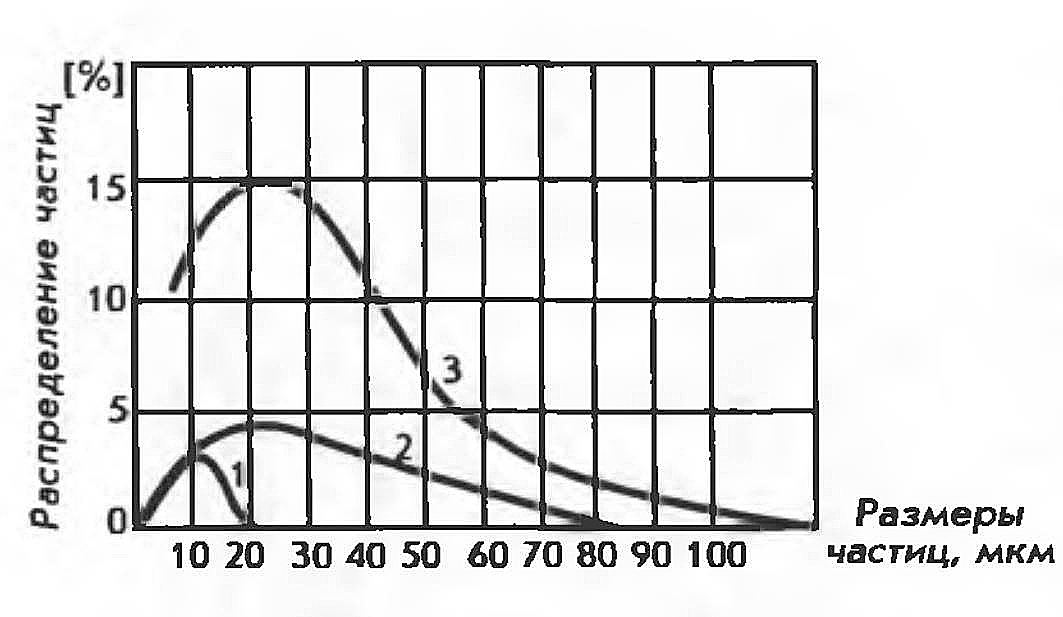

Автоматические фильтры модели «Z» фирмы «Болли и Кирх» состоят из пористого фильтрующего элемента, изготовленного из сплава никель – хром – сталь, и улавливают частицы размером до 10 мкм (рис. 11).

1 – после фильтра модели «Z»; 2 – после сепаратора; 3 – непрофильтрованное

Техническая характеристика фильтров модели «Z» типа 8.20 приведена в табл. 1.

| Таблица 1. Характеристика фильтров типа 8.20 | ||||

|---|---|---|---|---|

| Номинальный диаметр, мм | Количество элементов | Фильтрующая площадь, см2 | Пропускная способность л/ч при вязкости (380-700) сСт при 50 °С | |

| после монтажа | в эксплуатации | |||

| 50 | 2 × 1 | 4 800 | 2 400 | 300-400 |

| 80 | 5 × 1 | 12 000 | 9 600 | 1 000-1 500 |

| 150 | 5 × 2 | 24 000 | 19 200 | 2 000-3 000 |

| 200 | 5 × 4 | 48 000 | 38 400 | 4 000-6 000 |

| 250 | 5 × 7 | 84 000 | 67 200 | 7 000-10 000 |

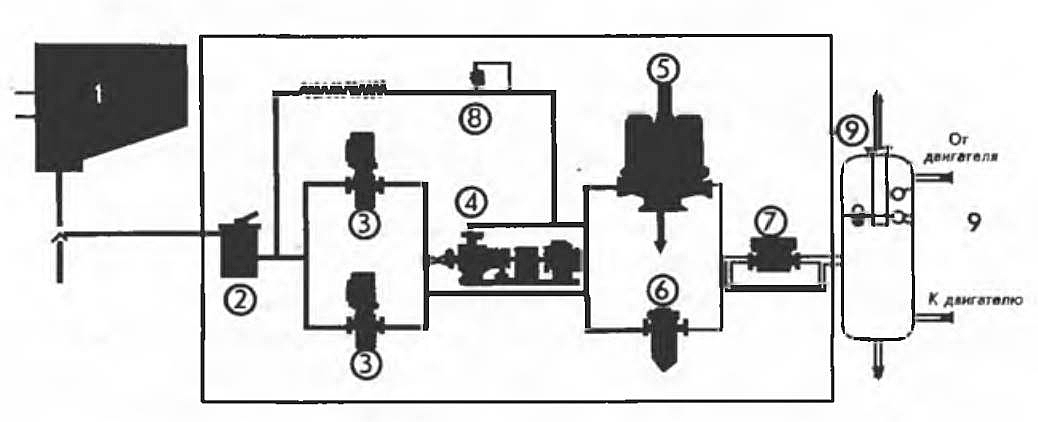

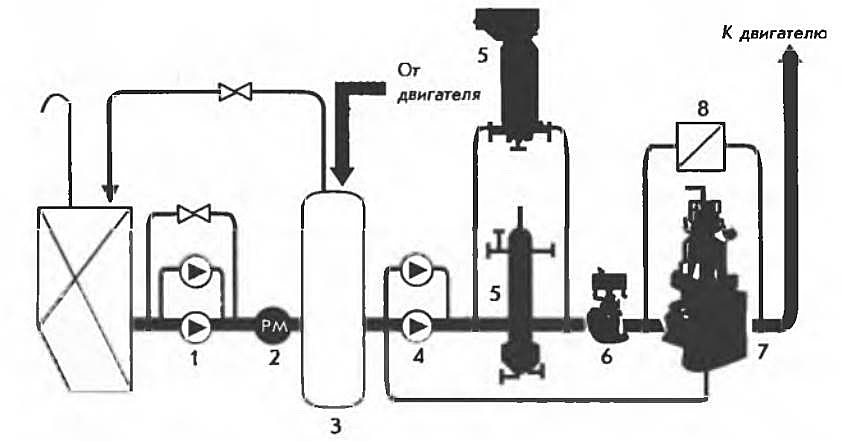

Автоматические фильтры модели Z типа 8.20 могут включаться в схему топливоподготовки без гомогенезатора и с ним (рис. 12).

1 – расходная цистерна низкосортного топлива; 2 – ФГО; 3 – топливоподкачивающие насосы; 4 – гомогенезатор; 5 – автоматический фильтр модели «Z»; 6 – полнопоточный байпасный фильтр; 7 – расходомер топлива; 8 – клапан сброса давления при техническом обслуживании; 9 – труба к смесителю

Во втором случае улучшается очистка топлива до 2-3 микрон. При отсутствии в схеме гомогенезатора трубопровод после клапана 8, регулирующего давление, соединяется с байпасной линией, соединяющей топливоподкачивающие насосы 3 и фильтры 5 и 6.

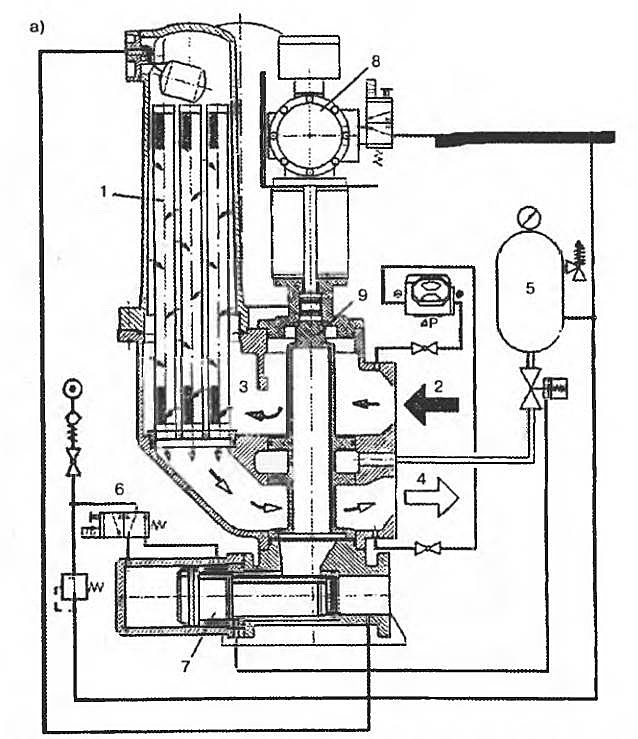

Самоочищающиеся автоматические фильтры типа 6.60 фирмы “Болл и Кирх” (рис. 13) имеют малые фильтрующие элементы (патроны) в форме свечей 1 с высокими значениями удельной рабочей поверхности. Фильтрующие элементы располагаются в камерах, часть которых находится в работе, а другая – в резерве. Особенность фильтра – использование топлива, подлежащего фильтрованию, для очистки элементов.

Фильтруемое топливо (см. рис. 13, а) поступает через патрубок 2 в фильтровальные камеры 3, а затем к фильтровальным патронам. Поток топлива проходит с наружной стороны фильтровальных патронов внутрь их. Находящиеся в топливе загрязняющие частицы оседают на фильтровальной поверхности. Очищенное топливо поступает к выходу из фильтра 4. При этом давление сжатого воздуха, находящегося в баллоне 5, при помощи электромагнитного клапана 6 держит клапан опорожнения шлама – закрытым.

Очистка фильтрующих патронов (см. рис. 13, б) осуществляется следующим образом. Осевшие на фильтровальных патронах частицы создают перепад давления между входом и выходом топлива. При увеличении перепада давлений до 0,08 МПа датчик перепада замыкает контакты, происходит очистка фильтрующего элемента обратным промывом.

При запуске обратного промыва, воздух из баллона 5 поступает в пневматический поворотный привод 8, который поворачивает клапан 9. Полость камеры, находящейся в резерве, соединяется с подводом топлива, а для камеры, подлежащей очистке, – перекрывается. Когда поворотный клапан 9 откроет окно очищаемой фильтровальной камеры, поворот привода 8 выключается конечным выключателем. После этого электромагнитный клапан 6 открывает доступ воздуха к клапану опорожнения шлама 7 и открывает его. Управляющий воздух через наполнительные отверстия 10 поступает в камеру и выталкивает топливо в обратном направлении через сетки фильтровальных патронов. Возникающее таким образом давление снимает отложившиеся частицы на фильтре и выдувает их через открытый клапан опорожнения шлама 7 из корпуса фильтра. После короткого времени обратного промыва электромагнитный клапан переключается и закрывает клапан опорожнения шлама. Одновременно перекрывается подача воздуха управления к клапану промыва и воздуха обратного промыва. После этого очищенная фильтровальная камера заполняется топливом. На схеме система управления очисткой фильтров не показана.

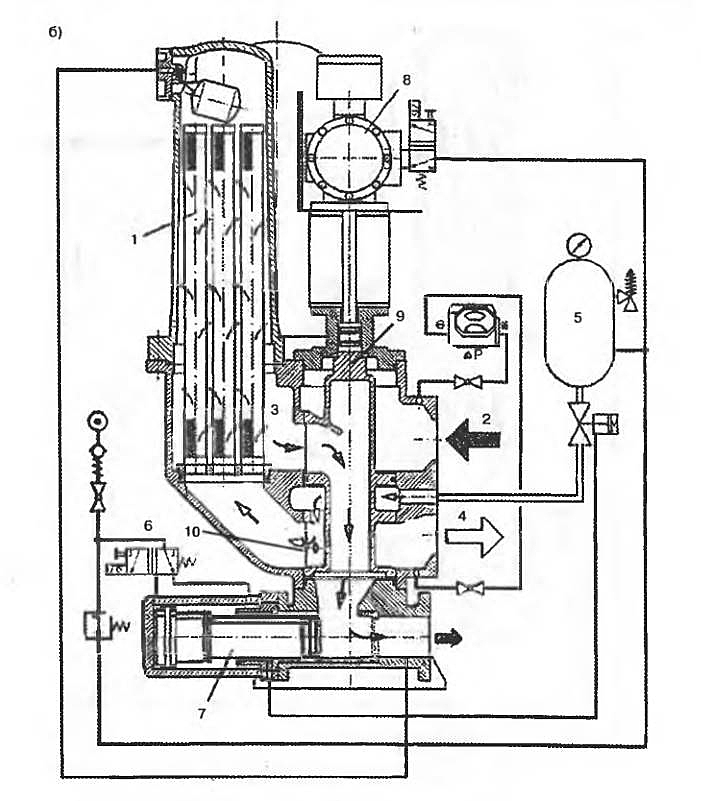

Комплексная система обработки низкосортных высоковязких топлив фирмы «Альфа-Лаваль» (FCS) представляет собой бустерный модуль без связи с атмосферой (рис. 14), предназначенный для снабжения подготовленным тяжелым топливом дизельных двигателей на судах и электростанциях.

1 – подкачивающие насосы; 2 – расходомер; 3 – деаэрационная труба; 4 – циркуляционные насосы; 5 – подогреватели; 6 – вискозиметр; 7 – автоматический фильтр; 8 – байпасный фильтр

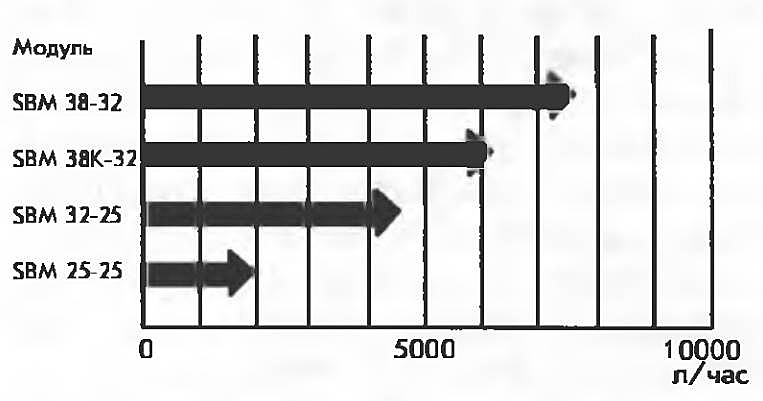

Весь ряд систем FCS выпускается в виде стандартных модулей, имеющих малые габариты для установки в местах с ограниченным пространством. Эта система подразделяется на четыре стандартных типоразмера бустерных модулей SВМ25, 32, 38К и 38. Наибольший модуль (рис. 15) может обслуживать дизельную Судовые энергетические установки в морской отраслиэнергетическую установку мощностью приблизительно 14 000 кВт. Система имеет два контура:

- низкого (4 бара);

- и высокого (4-15 бар) давления.

Топливо из расходного танка подается в систему подкачивающими насосами 1 (см. рис. 14), обеспечивающими давление 4 бара. Отсутствие связи с атмосферой устраняет проблемы с газовыделением и кавитацией и предотвращает колебания давления при подаче топлива. Для измерения расхода топлива в системе установлены расходомер 2 и автоматический перепускной клапан. Затем тяжелое топливо поступает в герметичную деаэрационную трубу 3, где оно смешивается с горячим отсечным топливом, а выделяющиеся газы могут быть удалены.

Топливо из контура низкого давления поступает к циркуляционным насосам 4, производительность которых обеспечивает максимальную подачу ТНВД. При нормальных условиях один циркуляционный насос находится в работе, другой – в резерве.

Топливо подогревается до достижения необходимой вязкости одним или более подогревателями 5 (паровым или электрическим). Подогреватели являются частью системы автоматического регулирования вязкости, куда входят электронный вискозиметр 6, датчик температуры и блок управления (на схеме не показаны). Парорегулирующий клапан, управляемый сигналами от вискозиметра, поддерживает стабильную температуру топлива ±1 °С.

Перед входом топлива в двигатель установлен автоматический самоочищающийся фильтр 7 и резервный – 8. Система FCS обеспечивает полную топливоподготовку от расходного танка до двигателя. Она предназначена для автоматической работы в машинных отделениях с безвахтенным обслуживанием в море и на автоматизированных береговых электростанциях.

Читайте также: Гомогенизация и методы топливоподготовки для судовых дизелей

В гомогенезаторах топливо не очищается от механических примесей и воды, а разрушаются желеобразные сгущения и твердые агломераты. В результате топливо становится однородным. Такое топливо сепарируется и фильтруется с минимальными потерями горючей части. Гомогенезированное топливо обладает повышенной абразивностью, в связи с этим его необходимо пропускать через ФТО.

Наиболее перспективен новый метод очистки «Марисейв», разработанный японской фирмой «Санко Лайн К°» для ВОД средней мощности. В частности, в результате полного улавливания из низкосортного топлива взвешенного в нем асфальтового шлама (всех постоянных частиц размером более 5 мкм) с последующим диспергированием его ультразвуком в тонкие микрочастицы и возвратом в общую массу топлива обеспечивается 100 %-ное сжигание тяжелого топлива.

Аппараты вихревого слоя АВС-100 превосходят по основным показателям центробежные сепараторы для топлива, фильтры, а также гомогенизаторы, полностью исключают потери топлива и являются перспективным средством топливоподготовки на судах (табл. 2).

| Таблица 2. Характеристики гомогенизаторов и аппарата ABC-100 | ||||

|---|---|---|---|---|

| Показатель | Гомогенизатор | ABC-100 | ||

| C-3TB | K6-ОГА-1,2 | A1-ОГМ | ||

| Производительность, м3/ч | 1,83 | 1,2 | 5 | 15 |

| Рабочее давление, МПа | 21 | 20 | 20 | 0,3 |

| Потребляемая мощность, кВт | 18 | 12 | 40 | 2,14 |

| Масса, кг | 1 200 | 850 | 1 740 | 522 |

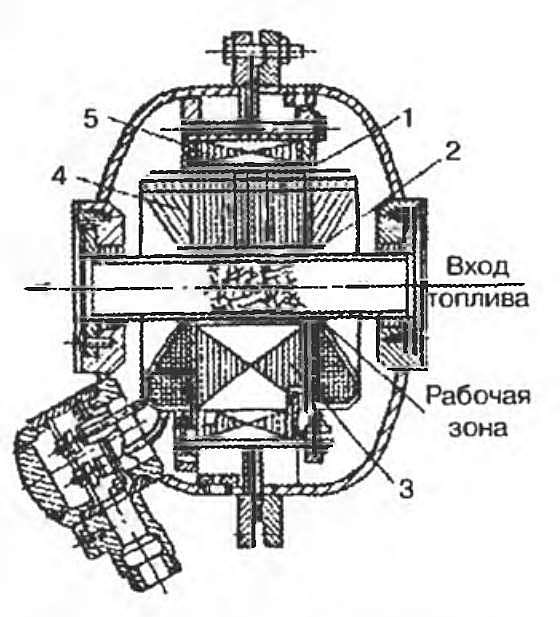

Принцип действия аппарата (рис. 16) следующий: в рабочем пространстве аппарата обмотками и магнитопроводами индуктора создается вращающееся магнитное поле. Ферромагнитные частицы (используются отбракованные иглы игольчатых подшипников) – цилиндры диаметром 1,5 мм и длиной 15-16 мм из прошедшей термообработку высококачественной стали, помещаются в рабочее пространство аппарата. Под действием магнитного поля они производят сложное высокоскоростное движение. При столкновении частиц в местах ударов возникают очаги высоких температур и давления, что обеспечивает эффект, подобный гомогенизации:

- асфальтосмолистые включения;

- вода;

- механические примеси топлива измельчаются и равномерно распределяются по всему объему.

1 – индуктор; 2 – рабочая труба; 3 – полюс; 4 – катушка; 5 – ярмо

Оптимальный режим работы аппарата:

- производительность 5-6 м3/ч;

- температура подогрева мазута на входе в АВС-100 80-85 °С;

- масса заряда ферромагнитных частиц в рабочей зоне аппарата 250 г.

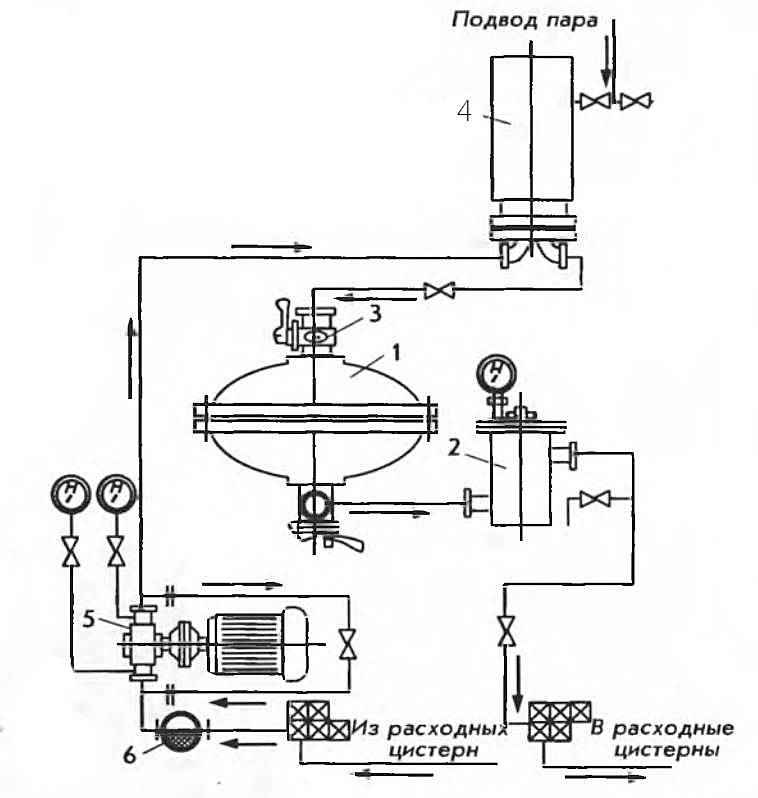

Схема включения аппарата показана на рис. 17.

1 – аппарат ABC-100; 2 – магнитный фильтр; 3 – дозатор; 4 – подогреватель; 5 – насос; 6 – фильтр грубой очистки.