Непосредственно перед покраской инспектор проверяет подготовку поверхности перед нанесением покрытий, так и осуществляет контроль качества ЛКМ перед и во время нанесения на поверхность, а также следит за погодными условиями и временем их высыхания.

Общие требования

В задачу инспектора по контролю качества покрытий входит тщательный постадийный контроль всего технологического процесса нанесения ЛКМ, который включает:

- контроль качества применяемых материалов;

- проверку работоспособности оборудования, технологической оснастки, приборов контроля;

- контроль соответствия квалификации персонала;

- соответствие климатических условий требованиям технологической документации на проведение окрасочных работ;

- контроль параметров технологического процесса;

- контроль качества выполнения отдельных технологических операций;

- контроль соблюдения правил техники безопасности и охраны окружающей среды.

Используемые ЛКМ должны быть совместимыми в системе покрытия, а рекомендации по их применению соответствовать степени подготовки окрашиваемой поверхности. При необходимости проводятся испытания на совместимость материалов.

Если при окрашивании используется сжатый воздух, то должна быть проведена его очистка от влаги и масла с помощью масловлагоотделителя.

Окрасочное оборудование, приборы контроля, технологическая оснастка, индивидуальные средства защиты должны находиться в работоспособном состоянии, что должно быть засвидетельствовано в соответствующих документах. Операторы окрасочных работ и контролеры должны иметь документально подтвержденную квалификацию, соответствующую виду выполняемой работы. Весь персонал должен обладать необходимыми знаниями по технике безопасности и охране окружающей среды.

Источник: Foter.com

При оценке качества окрашенной поверхности (каждого слоя и полной системы покрытия) производится визуальный осмотр всей поверхности. Отдельные испытания и измерения, предусмотренные технологической документацией (толщина пленки, адгезия, сплошность, степень высыхания и др.), производятся в таких местах и с такой частотой, чтобы получить убедительные данные о реальных значениях измеряемых параметров. Обычно это является предметом соглашения заинтересованных сторон и отмечается в технологической документации.

Инспектор по контролю качества должен иметь определенный набор необходимых приборов и инструментов для оценки состояния готового или нанесенного покрытия.

Регламентированных требований по наличию определенных приборов нет, но желательно, чтобы в наборе инспектора присутствовали следующие приборы и инструменты:

- многофункциональный толщиномер;

- дефектоскоп электроискровый с резиновым электродом в комплекте;

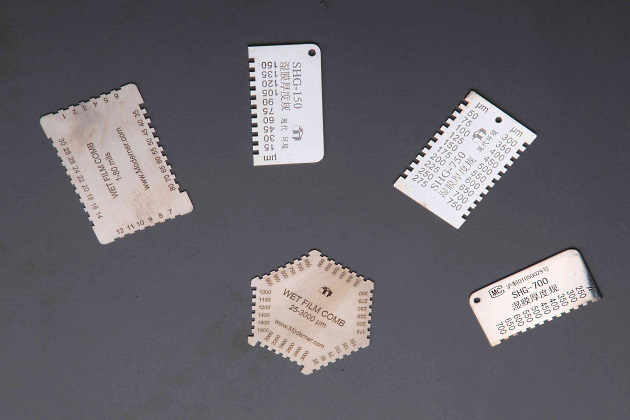

- толщиномеры-гребенки для определения толщины мокрого слоя ЛКМ (набор);

- электронный гигрометр;

- разрушающий толщиномер с микроскопом;

- компараторы для оценки шероховатости;

- механический адгезиметр;

- нож-адгезиметр;

- твердомер карандашного типа;

- прибор для определения твердости покрытий при вдавливании;

- бумажный скотч;

- лупа обзорная 3х;

- кисточка;

- цифровой фотоаппарат;

- блескомер.

На каждом месте производится, по меньшей мере, три измерения, на основании которых рассчитывают среднее значение измеряемого параметра. Критерии по каждому контролируемому показателю должны быть указаны в технологической документации и рекомендациях поставщика ЛКМ.

Перед началом работы инспектор должен внимательно ознакомиться с требованиями технической документации к производству окрасочных работ.

Различные документы (стандарты, контракты, технологические инструкции, рекомендации поставщика ЛКМ) не должны содержать противоречивых требований. Если таковые наблюдаются, то все противоречия должны быть устранены до начала окрасочных работ.

Контроль климатических условий

Контроль климатических условий во время выполнения окрасочных работ необходимо производить не реже чем 2 раза за смену, в том числе первый раз — перед началом работы. При неустойчивой погоде измерения следует производить через каждые 2 ч.

Контроль климатических условий включает определение следующих характеристик:

- наличие или отсутствие осадков (снег, дождь) или их последствий (лед, иней, мокрая поверхность);

- соответствие температуры воздуха и окрашиваемой поверхности требованиям, которые изложены в технической документации на применяемый ЛКМ;

- соответствие относительной влажности воздуха требованиям, изложенным в технической документации на используемый материал;

- вероятность конденсации влаги во время окрасочных работ в соответствии с ИСО 8502-4.

В соответствии с требованиями к измерительной аппаратуре, которые изложены в стандарте ИСО 8502-4, температура воздуха измеряется ртутным или электронным термометром с точностью ±0,5 °С. Измерения выполняют в непосредственной близости к окрашиваемой поверхности. При выполнении окрасочных работ на открытом воздухе измерения выполняют как с солнечной, так и с теневой стороны. Далее полученные значения температуры воздуха сравнивают с допустимыми значениями температуры нанесения применяемого ЛКМ и делают заключение о возможности выполнения окрасочных работ.

В соответствии с ИСО 8502-4 для измерения относительной влажности применяют:

- аспирационные психрометры (в соответствии с ИСО 4677-1) или вихревые психрометры (в соответствии с ИСО 4677-2) с точностью ±3 %;

- цифровые электронные гигрометры, принцип работы которых основан на измерении изменения емкости полимерной пленки с точностью измерения ±3 % и пределом измерения от 0 до 100 %, работающие в интервале температур от -40 до 80 °С;

- цифровые электронные гигрометры, принцип работы которых основан на измерении изменения сопротивления соляного мостика с точностью измерения ±2 % и пределом измерения от 0 до 97 % и интервале температур от 0 до 70 °С.

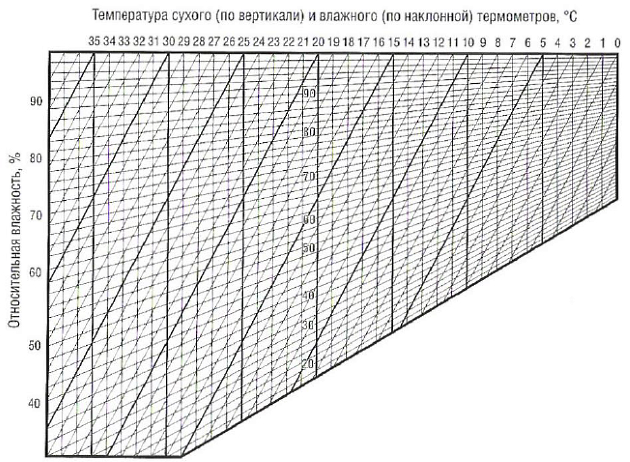

При выполнении измерений вихревыми психрометрами необходимо обращать внимание на состояние термометров и регулярно увлажнять фитиль влажного термометра. Для получения более точных результатов вращение цилиндра с термометрами необходимо выполнять с постоянной скоростью в течение одного и того же времени (~ 1 мин). Снимать показания влажного и сухого термометров следует сразу после прекращения вращения, при этом начинать нужно обязательно с мокрого термометра.

Измерения необходимо повторять несколько раз до получения одинаковых значений температур в двух последующих измерениях. Совмещая показания сухого и влажного термометра значение относительной влажности можно прочитать напротив стрелки на нижней шкале. По значениям температур сухого и влажно термометров значение относительной влажности можно определить из таблиц или по номограмме (рис. 1).

Полученные значения относительной влажности сравнивают со значениями, которые допустимы для применяемого ЛКМ, и делают заключение о возможности выполнения окрасочных работ.

В соответствии со стандартом ИСО 8502-4 температура окрашиваемой поверхности измеряется с помощью магнитных контактных термометров или цифровых электронных термометров с точностью ±0,5 °С. Рекомендуется выполнять по меньшей мере одно измерение на 10 м² поверхности. Далее выбирают минимальное и максимальное значения для каждого участка, сравнивают их с допустимыми значениями температуры окрашиваемой поверхности для применяемого ЛКМ и делают заключение о допустимости выполнения работ. Если необходимо, то допускают выборочное окрашивание участков, которые в данный момент удовлетворяют требованиям по климатическим условиям.

Вероятность конденсации влаги на окрашиваемой поверхности определяется в зависимости от относительной влажности, разности температур воздуха и точки росы, а также разности температур окрашиваемой поверхности и точки росы.

Читайте также: Технология получения судовых покрытий, контроль качества и подготовка к нанесению

В соответствии с требованиями ИСО 8502-4 при относительной влажности не менее 85 % условия для окрашивания считают критическими, поскольку температура при этом выше точки росы менее чем на 3 °С. Так, при относительной влажности 92 % температура воздуха выше точки росы не более чем на 1,5 °С, в этом случае окрасочные работы можно проводить только при понижении влажности воздуха искусственными способами. В случае, если относительная влажность воздуха составляет 80 % или температура воздуха на 3,4 °С выше точки росы, то условия для окрашивания считаются благоприятными в течение примерно шести последующих часов.

Для того чтобы исключить конденсацию влаги, температура окрашиваемой поверхности во время выполнения окрасочных работ должна быть по крайней мере на 3 °С выше точки росы. Для ЛКМ, применение которых допускает наличие влаги на поверхности, разница может быть меньше, но данный факт должен быть отражен в технологической документации на окрасочные работы или в рекомендациях поставщика ЛКМ.

Точка росы определяется исходя из таблиц, приведенных в стандарте ИСО 8502-4 по измеренным значениям температуры и относительной влажности воздуха. Для расчета точки росы и допустимой температуры окрашиваемой поверхности можно использовать также калькулятор Маринтека. Результаты измерения параметров климата фиксируют в рабочем журнале. В случае выполнения работ на открытом воздухе в рабочем журнале необходимо отмечать тип погоды (солнце, ветер, осадки).

Контроль в процессе нанесения ЛКМ

В процессе нанесения ЛКМ, как правило, контролируют следующие показатели:

- сплошность покрытия по всей площади поверхности;

- толщину мокрого и сухого слоя;

- количество слоев покрытия;

- адгезию;

- степень высыхания каждого слоя покрытия перед нанесением последующего слоя ЛКМ.

Перед началом окрасочных работ инспектор должен еще раз проконтролировать состояние поверхности. Если после очистки прошло более четырех часов, необходимо убедиться, что состояние поверхности отвечает соответствующим требованиям.

Сплошностью покрытия называется равномерное без пропусков распределение ЛКМ по поверхности. Как правило, этот показатель оценивают визуально (по укрывистости) при хорошем рассеянном дневном свете или искусственном освещении.

При получении покрытия на ответственных конструкциях сплошность контролируют инструментальными методами по стандарту NACE RP 0188. В основу работы прибора положено определение электропроводности покрытия при определенном напряжении. Стандартом предусмотрены два метода оценки сплошности: для покрытий толщиной менее 500 мкм определение происходит посредством детектора сплошности низкого напряжения; для покрытий толщиной свыше 500 мкм — с помощью детектора сплошности высокого напряжения.

Источник: Freeimages.com

В первом случае при толщине покрытия до 300 мкм подается напряжение 9 В, при толщине покрытия 300-500 мкм — 90 В. Покрытие увлажняют водой с использованием губки, которую перемещают по поверхности со скоростью приблизительно 30 см/с, и по звуковому сигналу отмечают места, в которых сплошность покрытия не удовлетворяет требованиям.

Для покрытий толщиной более 500 мкм подбирается нужное напряжение (по табл. 1 стандарта NACE RP 0188), которое должно быть достаточным для получения отчетливого сигнала, но не чрезмерным, чтобы не привести к пробою покрытия. Перемещая датчик по поверхности покрытия со скоростью около 30 см/с, фиксируют места, где сплошность покрытия неудовлетворительна, а именно, имеются непрокрасы, трещины, проколы и другие нарушения целостности пленки. Если были обнаружены участки с несплошным покрытием, то его обязательно должны исправить, а далее повторно испытать.

Толщина покрытия. В процессе нанесения ЛКМ обязательно следует контролировать толщину пленки каждого слоя и общую толщину покрытия. Как правило, это делают путем измерения толщины сначала мокрого слоя, а далее (прежде чем нанести последующий слой) сухой пленки.

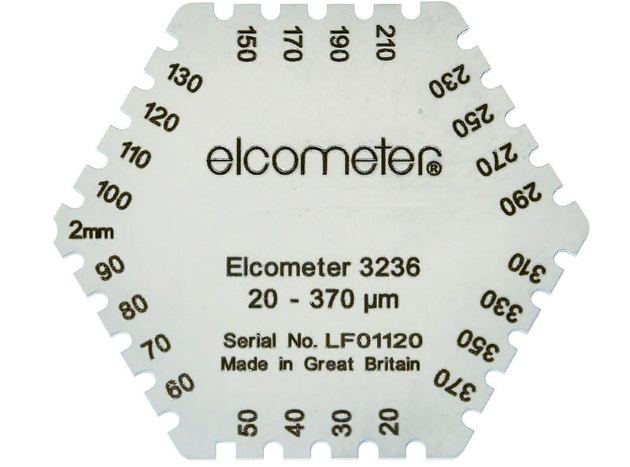

Контроль мокрого слоя осуществляют непосредственно после нанесения ЛКМ в соответствии с требованиями ИСО 2808 двумя простейшими устройствами: колесным толщиномером или калиброванной гребенкой.

Рекомендуется к прочтению: Подготовка поверхности перед нанесением лакокрасочных материалов

Методика определения толщины мокрого слоя колесным толщиномером основана на прокатывании колеса толщиномера по свеженанесенному слою ЛКМ. Начинают с точки на колесе, в которой разница между базисным и измерительным ободом максимальна. При этом определяют точку первого соприкосновения эксцентрически расположенного на колесе обода с ЛКМ.

Толщина мокрой пленки определяется по шкале диска. С помощью комплекта толщиномеров (рис. 2) возможно измерить толщину мокрого слоя в различных диапазонах (от единицы до сотен микрон).

При использовании калиброванной гребенки толщину слоя определяют по величине зазора между измерительным зубом, который касается краски, и крайним (базисным) зубом гребенки. Над каждым зубом на гребенке отмечена величина зазора, по которой и определяют толщину слоя. Необходимо устанавливать гребенку перпендикулярно к плоскости поверхности.

Важно отметить, что описанные методы являются весьма приблизительными и их применяют не столько контролеры, сколько операторы, чтобы уточнить режимы нанесения ЛКМ. Инспектор использует данные методы, как правило, для эпизодического предварительного контроля толщины наносимого покрытия.

Зная толщины мокрого слоя, можно приблизительно оценить толщину сухого слоя по формуле:

где:

- ТСС — толщина сухого слоя, мкм;

- ТМС — толщина мокрого слоя, мкм;

- ОСН — объемное содержание нелетучих веществ, %.

Однако чаще всего осуществляют прямой контроль толщины сухой пленки, как послойный, так и всей системы покрытия, так как он дает более точные значения толщины покрытия и не ограничен временем определения.

Стандартом ИСО 2808 предусмотрено несколько методов измерения толщины, но на практике используется главным образом измерение толщины отвержденного покрытия без разрушения образца. Стандартом предусмотрены различные контрольно-измерительные приборы в зависимости от природы подложки. Для измерения толщины покрытий на магнитной подложке применяют приборы, работа которых основана на принципе измерения магнитного потока между магнитом (постоянным или электромагнитом) и магнитной подложкой или силы отрыва постоянного магнита от магнитной подложки.

Для измерения толщины пленки на немагнитных металлических подложках применяют приборы, действующие на использовании вихревых токов и диэлектрических свойств пленки. В тех случаях, когда необходимо исключить контакт измерительного прибора с покрытием, применяют приборы, действующие на основе обратного рассеивания 3-частиц или рентгеновской флуоресценции.

На рабочих местах чаще всего используют электромагнитные приборы для магнитных подложек и приборы, применяющие вихревые токи, для немагнитных. При использовании этих приборов следует помнить, что на их показания могут повлиять края исследуемого образца, поэтому измерения необходимо проводить на расстоянии не менее 25 мм от края.

Предлагается к прочтению: Рекомендуемые системы судовых покрытий

Все приборы перед их непосредственным применением, а также через каждый час работы должны быть откалиброваны на «0», верхний предел и те значения толщины, которые будут контролировать. Для таких целей пользуются набором эталонных образцов.

При выполнении измерений на шероховатых поверхностях (после абразивоструйной очистки) на результат измерения влияет глубина профиля поверхности металла, что делает процесс измерения толщины сухой пленки более сложным по сравнению с гладкими поверхностями.

Использование ИСО 19840 позволяет достигнуть единообразия в практических измерениях толщины сухого слоя на шероховатой поверхности. За толщину сухой пленки в соответствии с ИСО 19840 принимается реальная толщина над пиками профиля поверхности. В связи с тем, что значения замеров, произведенных на шероховатой поверхности, выше, чем действительная толщина над пиками профиля, толщина покрытия над пиками профиля определяется как показание прибора, настроенного на гладкой плоской поверхности, минус соответствующая корректирующая величина.

Если профиль шероховатости поверхности известен и соответствует ИСО 8503-1, следует использовать следующие корректирующие значения:

Помимо оценки покрытия по указанным выше показателям, инспектор в процессе контроля должен визуально осмотреть всю поверхность после нанесения каждого слоя на предмет обнаружения дефектов покрытия. Имеющиеся дефекты следует исправить прежде, чем наносить последующий слой.

Контроль сформированного лакокрасочного покрытия

Контроль сформированного лакокрасочного покрытия производится в таком же объеме, что и контроль в процессе нанесения ЛКМ. Однако в данном случае за срок высыхания покрытия принимается срок выдержки до ввода в эксплуатацию, т. е. до достижения покрытием оптимальных физико-механических и защитных свойств.

Кроме того, для декоративных лакокрасочных покрытий контролируют цвет, который определяют визуально путем сравнения с эталоном по стандарту ИСО (п. 4.3.1). После полного формирования покрытие подлежит 100 %-ному визуальному контролю на наличие дефектов окрашивания. Наиболее распространенные дефекты, причины их возникновения, а также методы их устранения приведены в табл. 1.

Необходимо документальное оформление выполнения контрольных операций и результатов контроля на всех стадиях работы по нанесению ЛКМ. В рабочем журнале инспектор ежедневно отмечает все вопросы, по которым ему пришлось работать в течение дня, с указанием даты и времени.

Акты контроля оформляются на отдельные этапы работы, соответствующие, как правило, нанесению каждого слоя системы покрытия. В акте отмечают результаты контроля техпроцесса нанесения ЛКМ и качества сформированных покрытий, а также отмечают:

- климатические условия в период выполнения работ;

- марки и качество применяемых материалов;

- работоспособность оборудования, технологической оснастки и приборов контроля;

- квалификацию персонала;

- параметры технологического процесса;

- качество нанесения каждого слоя покрытия по основным показателям;

- качество полностью сформированного покрытия по основным показателям.

В акте делают заключение о соответствии качества окрасочных работ требованиям стандартов и технологической документации и принятии инспектором конкретного объема работ. При наличии каких-либо отклонений от требований стандартов или технологической документации на выполнение окрасочных работ, которые не были исправлены по замечаниям инспектора, оформляют уведомление о нарушении требований. Уведомление обсуждают представители заинтересованных сторон.

Будет интересно: Проверка поверхности металла и сплавов после зачистки перед нанесением лакокрасочных покрытий

По окончании окрасочных работ, т. е. приемки инспектором полностью сформированного лакокрасочного покрытия, оформляется сводный отчет о контроле качества выполнения окрасочных работ на объекте. В сводный отчет заносят всю основную информацию об организации работы и значения основных параметров по всему технологическому процессу (табл. 2). При необходимости к сводному отчету прикладывают фотографии наиболее характерных (или спорных) участков очищенной или окрашенной поверхности.

Результаты измерений климатических параметров с соответствующими значениями в обязательном порядке фиксируют в рабочем журнале. В случае выполнения работ на открытом воздухе в рабочем журнале необходимо отмечать тип погоды (солнце, ветер, осадки).

Примечания.

- Сводный отчет может составляться один на весь объект или (в случае большого объема работ, длительных сроков или различий в обработке отдельных частей объекта) на отдельные крупные конструкции;

- Приводится краткое описание погодных условий (солнечное освещение, ветер, наличие увлажнения поверхности от осадков и т. п.);

- Приводятся краткие сведения о местах и количестве измерений, используемых инструментах и т. п.;

- Приводятся результаты измерений всех контролируемых параметров (вязкость, адгезия, время и степень высыхания, укрывистость, прочность пленки и пр.);

- Указывается характер дефекта, причина возникновения и меры устранения.

Расчет толщины и расхода ЛКМ

Расчет толщины слоя покрытия

В технической информации на конкретный ЛКМ должны содержаться сведения, необходимые для проведения окраски, в том числе рекомендуемая толщина мокрого и сухого слоев покрытия, объемного содержания нелетучих веществ, предельные величины разбавления материала и др. При наличии такой информации оператору легко с помощью шаблона (гребенки или колеса) обеспечить требуемую толщину слоя покрытия.

Ниже более подробно рассмотрены методы расчета указанных параметров. При этом использованы следующие обозначения:

- ТСС — толщина сухого слоя покрытия, мкм;

- ТМС — толщина мокрого слоя покрытия, мкм;

- ОСН — объемное содержание нелетучих веществ, %;

- ОСР — объемное добавление разбавителя, %;

- S — площадь окрашиваемой поверхности, м²;

- Gт, Gп — соответственно теоретический и практический расход материала, л.

Толщина сухого слоя — это толщина слоя покрытия после испарения из него растворителя

Пример. Если толщина мокрого слоя составляет 200 мкм, а материал содержит 60 % (по объему) нелетучих веществ, то толщина сухого слоя составит

Толщина мокрого слоя. Если известна толщина сухого слоя, то толщина мокрого слоя может быть определена по формуле:

Пример. Если требуемая толщина сухого слоя должна быть 120 мкм, а материал содержит 60 % нелетучих веществ, то мокрый слой необходимо нанести толщиной

Разбавление ЛКМ. Для нанесения материала методом распыления может потребоваться его разбавление. Если после разбавления материал нанести прежней толщиной мокрого слоя, то после высыхания толщина сухого покрытия станет меньше. Следовательно, для получения сухого слоя требуемой толщины материал после разбавления необходимо нанести более толстым мокрым слоем. Когда в исходный материал добавляется растворитель, то объемное содержание нелетучих веществ изменяется. Новое значение содержания нелетучих веществ можно рассчитать как отношение прежнего значения содержания нелетучих веществ к новому объему материала.

Пример. При разбавлении материала на 10 % с прежним содержанием нелетучих веществ 60 % новое содержание нелетучих веществ рассчитывается следующим образом.

Если толщина мокрого слоя составляет 200 мкм, а материал содержит 60 % (по объему) нелетучих веществ, то толщина сухого слоя составит

Тогда для нашего прежнего примера требуемая толщина мокрого слоя после разбавления должна быть

Расчет расхода ЛКМ

При расчете расхода ЛКМ следует разделять понятия теоретического (Gт) и практического (Gп) расхода.

Теоретический расход ЛКМ определяется двумя факторами: толщиной мокрого слоя (мкм) и площадью окрашиваемой поверхности (м²). Чтобы получить результат расчета в литрах, в знаменатель расчетного выражения следует поставить число 1 000:

Пример. Если толщина мокрого слоя составляет 200 мкм, а материал содержит 60 % (по объему) нелетучих веществ, то толщина сухого слоя составит

Если известны толщина сухого слоя и объемное содержание нелетучих веществ, то расчетное выражение принимает вид:

Практический расход ЛКМ определяется с учетом ряда дополнительных факторов, в том числе: шероховатости окрашиваемой поверхности, метода нанесения, сложности окрашиваемой поверхности, условий окрашивания, неизбежных потерь материала. Общие потери ЛКМ складываются из величины потерь материала по отдельным факторам.

Потери от шероховатости подложки (Пш). ЛКМ, заполняющий пространство между пиками шероховатости, как бы «пропадает», так как не учитывается при измерении толщины сухой пленки. Между величиной шероховатости и обусловленными ею потерями существует определенное соотношение:

Обычно при расчете расхода ЛКМ принимается допущение, что потери от шероховатости подложки можно учитывать только для первого слоя покрытия. Тогда дополнительный расход материала с учетом потерь на шероховатость составит:

Пример. При шероховатости 75 мкм для грунтования поверхности площадью 1 000 м² грунтовкой с объемным содержанием нелетучих веществ 50 % расход материала возрастает на 100 л.

Потери, зависящие от сложности окрашиваемого изделия (Пс), практически несущественны при ручном окрашивании, но при использовании методов распыления могут привести к значительному перерасходу ЛКМ. Такие потери, %, можно приблизительно оценить исходя из еле дующих групп сложности:

Потери, зависящие от условий окраски (Пy), приблизительно составляют, %:

Неизбежные потери (Пн). Некоторые потери ЛКМ неизбежны даже при работе аккуратных и дисциплинированных операторов. Какое-то количество материала проливается, остается в таре, теряется при настройке режима нанесения и при промывке оборудования и шлангов и т. п. Обычно такие потери составляют 5-10 %.

Таким образом, с учетом всех видов потерь, наблюдающихся в каждом конкретном случае, необходимое количество ЛКМ рассчитывается по формуле:

Полученное расчетное выражение можно привести к менее громоздкому виду, если использовать не величины потерь в процентах, а коэффициенты, учитывающие эти потери по каждому фактору потерь. Эти коэффициенты определяются следующим образом:

Тогда практический расход ЛКМ с учетом всех факторов потерь может быть рассчитан по формуле:

Пример. Необходимо нанести два слоя покрытия толщиной сухого слоя по 175 мкм каждый на подготовленную поверхность с шероховатостью 60 мкм. Объемное содержание нелетучих веществ 50 %. Площадь поверхности 1 000 м².

Потери при нанесении материала составляют:

Коэффициенты учета потерь будут равны:

Теоретический расход материала составит:

Дополнительный расход материала с учетом шероховатости:

Практический расход материала составит:

О прикольно, буду лодку красить и обязательно воспользуюсь инфой