Технологии судоремонта непрерывно развиваются, отвечая требованиям времени и обеспечивая поддержание флота в рабочем состоянии. В этой сфере корпусные работы играют ключевую роль, ведь именно корпус судна подвергается постоянному воздействию агрессивной морской среды, механическим нагрузкам и другим факторам, приводящим к износу и повреждениям. От качества и своевременности корпусного ремонта зависит не только долговечность судна, но и безопасность его эксплуатации.

В данной статье мы подробно рассмотрим современные методы и технологии, применяемые при ремонте корпусов судов, а также остановимся на важности профессионального подхода к выполнению данных работ.

Корпусные работы – содержат как элементы сборки и сварки корпусных конструкций, так и слесарных и слесарно-сборочных операций. Для ремонта корпусов судов на судоремонтных предприятиях широко используют комплексную механизацию трудоемких процессов при ремонте, например:

- механизмы для транспортировки и подачи к месту работ материалов, корпусных конструкций, судового оборудования;

- устройства для подачи электроэнергии на место работ для производства электросварочных работ, работы механизмов, приводимых в движение электроэнергией, освещения места производства работ и судна;

- трубопроводы сжатого воздуха, для работы пневматических инструментов;

- водопровод для заполнения отсеков судна при испытании на водонепроницаемость и для пожарных целей;

- газопровод для производства работ по тепловой резке и сварке.

Для выполнения ремонта судов широко используют различного рода металлические рештования (передвижные механизированные инвентарные леса), дающие экономию лесоматериалов, повышающих производительность труда.

Источник: www.shipspotting.com

Для производства работ по ремонту корпусаЗащита корпусных конструкций и судовых помещений, связанных со съемкой и постановкой отдельных деталей плоскостных секций, рулей, гребных винтов, гребных валов и различных крупных узлов механизмов стапельные места оборудуют грузоподъемными кранами. Для механизации подготовительных и ремонтных работ применяют тележки с подъемными платформами, стальные трубы с домкратами, быстрозажимные приспособления и комплексы подвесного электропневматического инструмента.

Для тепловой резки и строжки на стапеле или в доке используют различного рода оборудование для прямолинейной и криволинейной газовой резки листовой стали, установку для ручной и плазменно-дуговой резки легких сплавов, цветных металлов, чугуна и сталей в среде сжатого воздуха, азотно-водородной или аргоно-водородной смеси и др.

Механизация судоремонта обеспечивается за счет внедрения новых технологических процессов и средств механизации для очистительных и покрасочных работ:

- вакуум-дробеструйные и Оборудование для гидроабразивной, термоабразивной и гидроструйной очистки поверхностигидроструйные методы очистки и безвоздушного распыла красок;

- полуавтоматические установки с программным управлением для очистки и окраски корпуса судна.

Очистка корпуса судна

Применяют различные способы очистки от окалины, ржавчины и старой краски:

- механический;

- химический;

- термический.

Механическую очистку подразделяют на:

- ручную;

- машинную;

- пескоструйную;

- гидропескоструйную;

- гидроструйную;

- дробеструйную.

Ручную очистку осуществляют:

- молотками;

- кирками;

- скребками;

- проволочными щетками.

Этот способ трудоемок и может быть рекомендован лишь в исключительных случаях.

Источник: www.shipspotting.com

Механическую машинную очистку производят разными приборами и машинами, приводимыми в действие сжатым воздухом или электродвигателями.

Несмотря на удовлетворительное качество очистки, этот способ имеет следующие недостатки:

- небольшую скорость обработки;

- большие затраты времени и усилий на очистку, вредные условия для рабочих (пыль и шум);

- образование на поверхности насечек, которые являются очагами местного коррозионного разъедания;

- малую эффективность при толстых слоях ржавчины.

Для очистки в доке днища и бортов от коррозии и обрастаний применяют специальные машинки, передвигаемые рабочими по стапель-палубе дока. Основной частью машинки является комбинированная наборная щетка (диск) из стальной проволоки диаметром 0,7-3 мм.

Предлагается к прочтению: Виды насыщения корпуса судна и его монтаж

На Ильичевском судоремонтном заводе внедрена в производство пневматическая машинка большой мощности для очистки горизонтальных поверхностей (машинка очищает 200-600 м2/ч). Она улучшает условия труда и качество подготовки горизонтальных и малонаклонных поверхностей для последующего нанесения покрытий.

В последнее время на некоторых судоремонтных заводах (СРЗ) применяют автоматическую установку для очистных работ. Установка состоит из подвижной рамы с контргрузом, перемещаемой на двух колесах по свободно укладываемым на стапель-палубу дока направляющим угольникам, и телескопической мачты, на верхней части которой установлена рабочая головка с двумя торцевыми щетками. Она может быть использована и для окрасочных работ.

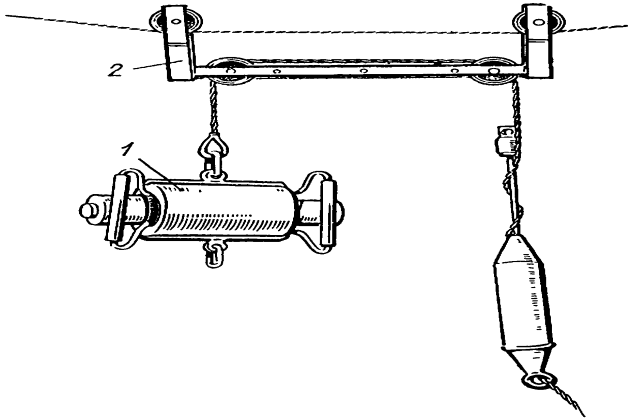

Для очистки в доке бортов используют подвесные машинки (рис. 1). Машинку подвешивают к каретке, которую перемещает рабочий по натянутому вдоль борта тросу. Машинка очищает 60-90 м2 в смену. Для очистки металлических поверхностей от ржавчины, непрочно сцепленной окалины и краски, зачистки сварных швов и других работ используют щетку, которая приводится в действие пневматическим роторным реверсивным двигателем.

1 – машинка; 2 – каретка

Пескоструйную очистку широко применяют для очистки стали в специально отведенных помещениях. Этим способом очищают 7-8 м2/ч. Однако для очистки корпусов судов в доках этот способ широко не применяют ввиду значительного пылеобразования, большого расхода песка и необходимости его сушки, высокой стоимости очистки.

Гидропескоструйная очистка по сравнению с пескоструйной более эффективна. Ее применяют для очистки подводной части корпусов судов, находящихся на Ремонт подводной части судовсудоподъемных сооружениях. Во избежание образования пыли в рабочую головку подают смесь песка с водой – пульпу. Несмотря на то, что при гидропескоструйной очистке пыль не образуется, ее применяют ограниченно из-за замерзания воды при низких температурах, образования большого количества грязи, засоряющей помещения судов, стапель и территорию завода.

Указанный способ целесообразно применять для очистки подводной части корпуса в плавучих доках, где грязь можно смыть струей воды из шланга. Этот способ в 8-10 раз производительнее ручного и в 4-5 раз – механического при применении различных шарошек. Качество очистки при этом отмечается хорошее.

Гидроструйную очистку подводной части судна производят на плаву струей воды, подаваемой под большим давлением из гидромонитора. Применяя 6-8 гидроприводных машинок одновременно судно можно очистить за 3-5 ч.

Как показывает практика судоремонтных предприятий по очистке корпусов судов, наиболее перспективными являются установки, производящие очистку высоконапорными струями воды под давлением 25-50 МПа. Они очищают 200-250 м2/ч и дают высокое качество очищенных поверхностей при нормальных санитарно-гигиенических условиях.

Источник: www.shipspotting.com

Современные технологии дробеструйной очистки судов используют метод с помощью вакуума и дроби. По очищаемой поверхности перемещается головка, присасывающаяся к поверхности путем создания вакуума. Через сопло в головке на поверхность листа с большой скоростью струей воздуха выбрасывается чугунная дробь грануляцией 0,4-0,5 мм.

Дробь, продукты обрастания и коррозии отсасываются и собираются в специальном сборнике. Недостатком дробеструйной очистки является низкая производительность труда (5 м2/ч), сравнительно высокая ее стоимость, трудность сбора и многократного использования дроби. Этот способ применяют для очистки судостроительной стали от окалины.

Читайте также: Конструкция корпуса и рубок буксирных судов внутреннего плавания

При термической очистке поверхность обрабатывают пламенем газопламенной горелки. Принцип удаления окалины и ржавчины способом прогревания основан на разности коэффициентов линейного расширения металла и ржавчины. Окалина и ржавчина, имеющие более низкий коэффициент термического расширения по сравнению со сталью, при нагревании отслаиваются от основного металла и легко удаляются металлической щеткой.

Одновременно с этим старая краска на поверхности металла частично сгорает, а жировые и масляные пятна, влага удаляются. Этот способ очистки весьма эффективен: в 15-20 раз выше ручного способа, в 5-8 раз – механического (шарошками) и в 1,5-2 раза – гидропескоструйного.

Докование судна (видео)

Комплексный подход к корпусным работам на судах – это залог долгой и безопасной эксплуатации водного транспорта. В этом видео рассмотрено докование судна, начиная с подготовки к этому ответственному процессу и заканчивая непосредственно ремонтными работами.

Подготовка судна к докованию – это важный этап, который включает в себя очистку корпуса, удаление старой краски и ржавчины, а также проверку состояния всех систем. Не менее важным является выбор качественных материалов для судоремонта, которые обеспечат долговечность и надежность конструкции.

Соблюдение требований охраны труда – обязательное условие при проведении судоремонтных работ. Безопасность людей всегда остается в приоритете. В видеоролике показано, как применение современного оборудования и технологий позволяет выполнять ремонтные работы быстро, качественно и безопасно