- Оборудование для гидроабразивной обработки поверхности

- Аппараты фирмы Graco серии EcoQuip

- Оборудование для термоабразивной обработки поверхности

- Термоабразивная установка ТАУ-100/ТАУ-200

- Оборудование для гидроструйной очистки сверхвысоким давлением

- Принцип метода

- Аппараты гидроструйной очистки сверхвысоким давлением фирмы WOMA

- Аппараты гидроструйной очистки сверхвысоким давлением с электродвигателем фирмы «Посейдон» (Россия)

Оборудование для гидроабразивной обработки поверхности

При использовании гидроабразивной очистки абразивный материал вводится в поток жидкости (обычно чистой воды) и струя направляется через сопло на обрабатываемую поверхность. Жидкость подают под более высоким давлением, и количество абразива обычно меньше, чем при очистке сжатым воздухом. В воду можно добавлять ингибитор коррозии, совместимый с последующим покрытием.

Данный метод может обеспечить степень подготовки Sa 3 при любой степени коррозии исходной поверхности или ранее окрашенной поверхности. Такая очистка позволяет одновременно удалять практически полностью все водорастворимые загрязнения. Ограничения на применение метода такие же, как при влажной очистке.

В случае обработки крупных объектов (суда, морские и гидротехнические сооружения) нередко используют забортную (пресную) воду с песком; образующуюся при сушке вторичную ржавчину удаляют методами сухой очистки.

Аппараты фирмы Graco серии EcoQuip

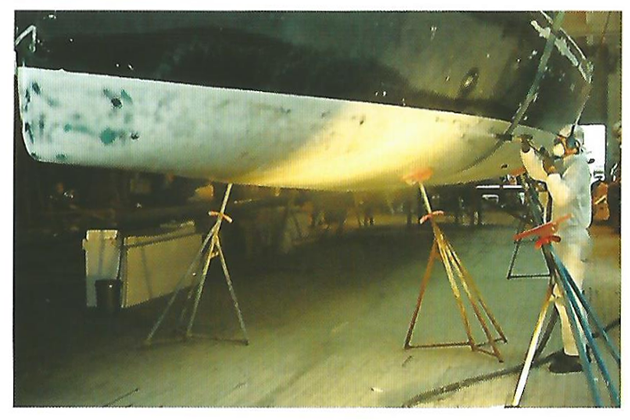

Традиционные методы очистки днища судна, такие, как абразивоструйная обработка песком или дробью, использование химикатов или методов высокого давления, могут повредить противообрастающее покрытие и нарушить обшивку, а лакокрасочное покрытие будет иметь плохую адгезию к поверхности. Упомянутые традиционные методы делают конструкцию судна уязвимой для повреждений в процессе чистки. Кроме того, традиционные инструменты, используемые для струйной обработки элементов ходовых частей, могут повредить металл, что приведет к возникновению точечной коррозии. В прошлом перед обработкой винты нужно было снимать, очищать и повторно калибровать для получения нужных гармоник.

Система гидроабразивной обработки EcoQuip подготавливает поверхности для последующего нанесения на них защитных покрытий. Система EcoQuip очищает поверхности судна, не повреждая защитное покрытие и стеклопластик. Установка EcoQuip создает качественную поверхность, которая обеспечивает хорошую адгезию покрытия. После обработки не требуется влажного шлифования или нанесения металлического покрытия. В сравнении с другими методами эти системы позволяют экономить время и не требуют длительной очистки. Системы EcoQuip могут раскрывать сварные швы для проведения осмотра и обслуживания стальных и алюминиевых корпусов.

Система EcoQuip быстро удаляет старое лаковое покрытие, возвращая дорогой тиковой древесине палубы первоначальный цвет, почти не повредив его при этом.

Кроме того, EcoQuip способна за несколько минут очистить поверхности элементов ходовой части и удалить морские обрастания, которые скапливались в течение многих лет эксплуатации, в то время как при использовании других систем на измельчение отложений требуются многие часы (рис. 1). Технология EcoQuip позволяет восстановить первоначальную целостность винтов, рулей и обшивочных листов без их демонтажа с судна.

EcoQuip не имеет аналогов с точки зрения снижения затрат на выполнение профилактических и ремонтных работ. Для быстрой очистки и проведения регулярных осмотров внутреннего оборудования судна, таких, как трубопроводы, клапаны и сложная механическая и гидравлическая техника, не требуются демонтаж или маскировка.

Читайте также: Технологические правила нанесения лакокрасочных материалов в судоремонте

Систему EcoQuip можно использовать для снятия прочных промышленных покрытий и удаления коррозии, не повреждая шлангопроводы, соединительные муфты и деликатные поверхности. Этот одностадийный процесс очистки и подготовки поверхности позволяет сократить часы работы при проведении трудоемких и сложных процедур технического обслуживания.

Благодаря чрезвычайно низким характеристикам рассеивания системы EQ устраняют 92% взвешенной пыли и могут использоваться в закрытых помещениях, не оказывая негативного воздействия на находящихся поблизости оборудование и рабочих. На рис. 2 видно, что при обработке поверхности системой EcoQuip не образуется облако взвешенной пыли, как в случае абразивоструйной обработки. Установки EcoQuip гарантируют тысячи часов надежной, эффективной, беспроблемной и беспыльной струйной обработки.

Система EcoQuip позволит проводить следующие виды работ:

- снятие промышленных покрытий для проведения осмотров;

- подготовка поверхностейОборудование разных типов для подготовки поверхности к новому судовому покрытию для нанесения последующего слоя;

- очистка резервуаров для хранения;

- удаление ржавчины и окалины;

- удаление загрязняющих веществ;

- предотвращение коррозии морских сооружений;

- раскрытие сварных швов.

Преимущества системы EcoQuip:

- образуется меньше взвешенной пыли, чем при сухой абразивоструйной обработке (на 92%);

- требует меньшего расхода воды, чем традиционные гидроструйные системы обработки;

- позволяет оптимизировать расход воздуха, воды и абразивного материала. В результате образуется мелкодисперсный туман, содержащий частицы абразивного материала, а не пыли;

- требует меньшего количества абразивного материала, чем гидроструйные системы, что позволяет сократить расходы;

- оснащена сверхпрочными защитными безопасными рамами из нержавеющей стали и может использоваться в самых жестких условиях;

- надежная работа в течение многих лет.

Технические характеристики гидроабразивных установок серии EcoQuip представлены в табл. 1, а их внешний вид — на рис. 3 и 4.

| Таблица 1. Технические характеристики установок EcoQuip | |||

|---|---|---|---|

| Показатель | EQ 100m | EQ 300s | EQ 600s |

| Габаритные размеры, мм | 860 х 640 х 1 180 | 1 420 х 1 150 х 1 410 | 1 420 х 1 150 х 1 410 |

| Вес, кг | 163 | 476,3 | 499,0 |

| Максимальная масса абразивного материала, кг | 113,4 | 226,8 | 226,8 |

| Давление подачи абразивного материала, бар | 2-8,3 | 2-8,3 | 2-8,3 |

| Емкость бака с водой, л | 38 | 473 | 473 |

| Длина абразивоструйного шланга, м | 15 | 15 | 15 |

| Диаметр сопла, мм | 7 | 7 | 8 |

Один из главных недостатков таких систем — высокая стоимость оборудования и используемых дополнительных компонентов (ПАВ, ингибиторы коррозии и т. п.).

Оборудование для термоабразивной обработки поверхности

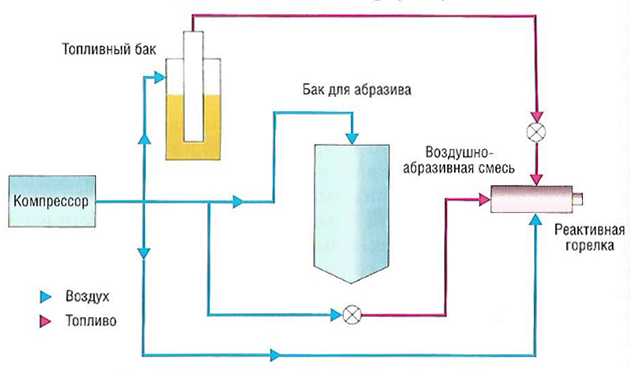

Термоабразивная очистка является аналогом абразивоструйной обработки. Главное различие этих методов состоит в температуре и скорости газового потока. Эта технология заключается в воздействии на очищаемую поверхность высокотемпературной сверхзвуковой струи, несущей частицы абразивного материала.

Газовая струя образована продуктами сгорания керосина или дизельного топлива, сжигаемого в сжатом воздухе в камере сгорания горелки. Горелка обеспечивает ввод в газовый поток абразивных частиц и оборудована разгонным каналом, позволяющим придать им максимально возможную скорость. Характерные значения скорости и температуры газовой фазы потока в выходном сечении разгонного канала составляют 1 250 м/с и 1 400 К соответственно. При этом скорость абразивных частиц составляет 100-300 м/с в зависимости от их фракции и химической природы. Скорость частиц в 2,5-3,5 раза выше, чем при традиционной струйно-абразивной обработке, а энергия соударения с поверхностью — в 6-10 раз. Высокая кинетическая энергия абразивных частиц определяет уникальную эффективность технологии термоабразивной очистки. Схема термоабразивной установки приведена на рис. 5.

Технология позволяет производить очистку металлических поверхностей от всех видов загрязнений и наслоений, таких как:

- металлургическая окалина;

- продукты коррозии;

- лакокрасочные, гальванические и газотермические покрытия;

- известковые и иные отложения.

Качество очищенной поверхности соответствует степени Sa 3.

При термоабразивном способе очистки одновременно обеспечивается обезжиривание, обеспыливание и активация поверхности, что исключает необходимость каких-либо дополнительных операций перед нанесением покрытий любого типа. Задается необходимая шероховатость поверхности, которая определяется главным образом типом и дисперсностью абразива и находится в интервале значений Rz20 — Rz80. После очистки с использованием термоабразивной технологии поверхность становится равномерно шероховатой, обезжиренной, нагретой до температуры 50-60 °С и химически активной. Такие параметры обеспечивают высокую адгезию наносимых защитных покрытий.

Из-за высокой производительности процесса время экспозиции поверхности в высокотемпературном потоке незначительно и перегрева поверхностного слоя металла не происходит. Особенно эффективно применение термоабразивной технологии при очистке крупногабаритных стальных конструкций, таких, как корпуса судов.

Этот метод очистки характеризуют высокая производительность и качество обработки.

Термоструйная установка обеспечивает очистку от продуктов коррозии с максимально возможным качеством и производительностью не менее 0,33 м²/мин, что с учетом подготовительно-заключительного времени позволяет обработать за рабочую смену (7 ч) не менее 100 м². Применение термоабразивной технологии особенно эффективно там, где традиционный метод струйно-абразивной обработки малоэффективен — при очистке от многослойных лакокрасочных покрытий, включая эпоксидные, масляных и битумных загрязнений, затвердевших и незатвердевших нефтепродуктов, металлизированных и полимерных покрытий и др. Практика доказала высокую эффективность термоабразивного метода при производстве и ремонте мостов, трубопроводов, нефтехранилищ, судов, промышленного оборудования, строительных металлоконструкций. Возможна также очистка конструкций и сооружений из бетона, природного камня и кирпича от различного рода загрязнений, в том числе биологических (плесень, грибы).

Термоабразивное оборудование отличают универсальность, простота в эксплуатации и мобильность. Эти преимущества позволяют выполнять работы как в заводских, так и в полевых или мало приспособленных для механизации условиях, вдали от источников энергоснабжения и коммуникаций.

Для работы термоструйной установки требуется источник сжатого воздуха, обеспечивающий рабочим давлением 0,7-1,2 МПа с производительностью 4,5-7,0 норм. м³/мин. Мощность струи регулируется топливным краном на горелке, поэтому, когда выполняется очистка сложной поверхности, рабочий может приоткрыть топливный кран и расход топлива увеличится. В среднем расход топлива составляет 9 л/ч.

Расход абразивного материала при использовании речного песка составляет примерно 380-400 кг/ч, купрошлака — в 2 раза больше. Но абразивные свойства купрошлака намного выше, чем песка, плотность его также в 2 раза больше, поэтому производительность и качество работ при использовании купрошлака намного выше.

Меры предосторожности те же, что и при традиционной абразивоструйной очистке — защита органов дыхания, слуха, зрения, кожного покрова, ограждение зоны работы и др.

Для проведения очистных работ с помощью термоструйного оборудования операторам не требуется особых навыков.

Термоабразивная установка ТАУ-100/ТАУ-200

Установка ТАУ-100/ТАУ-200 (рис. 6, 7) предназначена для проведения следующих работ:

- высококачественной очистки металлических и неметаллических поверхностей от различных видов загрязнений и коррозии: ржавчины, окалины, лакокрасочных покрытий, битума, смол, герметика, резины и др.;

- подготовки поверхностей конструкций перед нанесением защитных покрытий;

- обработки поверхности старого бетона для соединения с новым бетоном, удаления участков «больного» бетона перед восстановительными операциями;

- выполнения работ вне помещений.

Для обеспечения работы установки необходимы:

- сжатый воздух. Его источником может быть воздушная промышленная магистраль или передвижной компрессор, обеспечивающие давление 0,6 МПа и расход воздуха 300 м³/ч (5,0 м³/мин; 5 000 л/мин);

- продукт горения, в качестве которого используется керосин или дизельное топливо;

- абразивный материал — сухой речной просеянный песок, дробь, корунд и др.

Технические характеристики термоабразивной установки, нормы расхода рабочих компонентов и данные о производительности представлены ниже:

| Технические характеристики термоабразивной установки ТАУ-100/ТАУ-200 | |

|---|---|

| Емкость бака абразива, л | 100 (200) |

| Емкость бака топлива | л 25 |

| Вес, кг | 146 (161) |

| Рабочее давление воздуха, МПа | 0,5-0,7 |

| Максимальная длина резиновых рукавов, м | 20 |

| Фракция абразива, мм | До 1,2 |

| Охлаждение рабочего органа-горелки | Воздушное |

| Зажигание | Электрическое |

| Расход керосина (дизельного топлива), л/ч | 9 |

| Расход сжатого воздуха, м3/ч | 300 |

| Расход абразива (речной песок), кг/ч | 280 |

| Производительность при очистке плоской металлической поверхности от ржавчины или однослойного покрытия, м2/ч, не менее | 45 |

| Производительность при очистке плоской бетонной поверхности, м2/ч, не менее | 50 |

| Качество очистки по ISO 8501-1; 1988 / SS05 5900 | Sa 3-Sa 2,5 |

| Шероховатость обрабатываемой поверхности | Rz30-Rz60 |

| Уровень шума, дБ | 110 |

Комплектация установки ТАУ:

- баллон для абразива объемом 100 или 200 л — 1 шт.;

- баллон для топлива объемом 25 л — 1 шт.;

- рукав резиновый для воздуха диаметром 20 мм, длиной 20 м;

- рукав резиновый для топлива диаметром 6 мм, длиной 20 м;

- рукав резиновый для абразива диаметром 20 мм, длиной 20 м;

- ускоритель газодинамической струи — 1 шт.;

- влагомаслоотделитель — 1 шт.;

- устройство для электорозапуска — 1 комплект;

- быстро изнашиваемые детали — 1 комплект;

- руководство по эксплуатации.

Преимущества термоабразивного метода очистки поверхностей по сравнению с традиционным пескоструйным способом:

- производительность очистки выше в 2-3 раза;

- качество очистки до степени Sa 3;

- возможность выполнять очистку «толстослойных» загрязнений и покрытий;

- при очистке происходит подогрев, обезжиривание и активирование поверхности, что позволяет исключить операцию обезжиривания перед нанесением покрытия;

- обеспечивается необходимая равномерная шероховатость поверхности;

- расход абразива снижается в 3-4 раза;

- исключается попадание на обрабатываемую поверхность масла и влаги при использовании сжатого воздуха.

Недостатки применения термообразивной очистки:

- невозможность очистки изделий из тонколистового металла (1-2 мм), изделий из листового алюминия и других, так как мощная газообразивная струя провоцирует в металле внутреннее напряжение (наклеп), которое приводит к деформации;

- нельзя использовать при очистке емкостей для хранения нефтепродуктов, если они не прошли обработку паром, есть вероятность воспламенения паров;

- в расходном баке абразивного материала необходимо создавать давление, превышающее давление рабочего тела в камере сгорания горелки;

- сопло горелки подвергается термоэрозионному воздействию частиц абразива, что снижает ресурс работы сопла;

- из-за большого времени пребывания частиц абразива в камере сгорания и в докритической части сопла горелки может наблюдаться их прогрев до температуры перехода в аморфное состояние;

- при относительно больших расходах частиц абразива вследствие отбора тепла от газообразных продуктов сгорания снижается температура газовой фазы, что отрицательно влияет на эффективность работы горелки;

- невозможность применения в огнеопасных помещениях;

- наличие значительного шума;

- постоянный контроль топливопроводов и соединителей, в противном случае возможна утечка, которая приведет к возгоранию.

Учитывая комплекс перечисленных причин, метод термообразивной очистки в последнее время применяется все реже.

Оборудование для гидроструйной очистки сверхвысоким давлением

Принцип метода

Технология гидроструйной очистки сверхвысоким давлением разработана сравнительно недавно. Этот метод основан на использовании кинетической энергии водяной струи сверхвысокого давления. Данная технология позволяет выбрасывать воду давлением до 3 000 бар (300 МПа или 2 960 атм) с помощью усилителей потока. Такие системы имеют дизельный или электродвигатель, подающий питание на насос. Вода под высоким напором выбрасывается из сопла, проходя при этом через несколько шариков, которые создают вращательный эффект и периодическую интенсивность подачи. Этот способ позволяет очистить всевозможные поверхности, в том числе внутренние, присоединения и перемычки, удаляя любые виды загрязнений, делая поверхность гладкой и чистой (рис. 8). Скорость очистки значительно превышает скорость ручной очистки, при этом нет необходимости добавлять химические компоненты, растворители и другие химические вещества.

Система гидроструйной очистки относится к физическим способам очистки. По сравнению с традиционными методами, такими, как ручная, механическая, абразивоструйная очистка, эта система очистки имеет ряд преимуществ:

- возможность регулировать давление и скорость. Это гарантирует, что очищаемый объект не будет поврежден;

- не создает повторного загрязнения поверхности. После такой очистки объект не требует повторной очистки;

- возможность очистить объект любой по сложности формы и структуры, а также узкие места;

- не образуются загрязняющие вещества в отличие от химической или биологической очистки.

Таким образом, система гидроструйной очистки безвредна для окружающей среды и позволяет быстро и качественно очистить поверхность. Эксплуатационные расходы в случае применения гидроструйной очистки невелики благодаря их высокой эффективности.

В среднем затраты на содержание системы гидроструйной очистки в 3 раза меньше, чем абразивоструйных устройств. При использовании системы гидроструйной очистки не предъявляется специальных требований к объектам очистки, их материалам, размерам и форме.

К недостаткам применения гидроструйной очистки относятся:

- невозможность удаления ржавчины, окалины на металле, так как ржавчина образуется вновь из-за обработки водой;

- необходимость высушивать поверхность перед окраской;

- качество очистки ниже, чем при абразивоструйной обработке;

- несмотря на высокое давление, вода никогда не позволит создать профиль при обработке стальной поверхности.

Аппараты гидроструйной очистки сверхвысоким давлением фирмы WOMA

Одним из лидеров в сфере разработки технологий для гидроструйных устройств высокого давления является немецкая фирма WOMA (подразделение копании Karcher). WOMA разрабатывает и производит широкий ассортимент гидроструйного оборудования для различных целей. Она изготавливает мощные гидроструйные установки высокой точности, которые отличаются качеством, надежностью и экономичностью для всех отраслей промышленности и строительства.

Установка Ecomaster MK3-3000 бар (рис. 9)

Ecomaster МК 3 — наиболее эффективна для очистки и технического обслуживания больших строительных конструкций и промышленного оборудования, в том числе в судоремонте. Рабочее давление достигает 3 000 бар, что обеспечивает удаление любого старого покрытия и всевозможных загрязнений.

Рекомендуется к прочтению: Контроль качественности покрытия лакокрасочными материалами

Автономный мобильный аппарат сверхвысокого давления Ecomaster МК 3 работает без подогрева воды. Установка имеет встроенный компрессор, который может снабжать сжатым воздухом пневматические гидроструйные инструменты, а также сверхмощный насос с кривошипом. Надежный и долговечный насос WOMA 250М Р 15 развивает очень высокое давление. Удобное управление предусматривает текстовые инструкции, облегчающие установку рабочих значений давления.

Установка укомплектована надежным промышленным пистолетом. Для окружающей среды все дизельные двигатели оснащаются фильтром, задерживающим сажевые частицы. Установка имеет устройство защиты от сухого хода, пневматически управляемый мембранный клапан, встроенный компрессор (в том числе для снабжения сжатым воздухом внешних потребителей), переднюю панель с алфавитно-цифровым дисплеем, предусмотрено управление частотой вращения и давлением.

Технические характеристики установки Ecomaster МК 3 приведены ниже:

| Характеристики установки Ecomaster МК 3 | |

|---|---|

| Рабочее давление, бар | 3 000 |

| Привод | Дизельный двигатель Iveco |

| Расход воды, л/мин | 18 |

| Мощность двигателя, кВт | 130 |

| Топливный бак, л | 200 |

| Вес, кг | 2 310 |

| Уровень шума, дБ | 85 |

| Шланг высокого давления, м | 20 |

| Габариты, мм | 4 090 х 1 930 х 2 000 |

Установка Ecomaster МК 3 имеет некоторые отличительные особенности:

- удобная система управления, благодаря контролю которой обеспечивается высокая эксплуатационная надежность;

- регулирование давления и числа оборотов привода, позволяющее снизить расход топлива на 30%;

- безнапорная циркуляция позволяет уменьшить износ и увеличить срок службы;

- возможность поставки с дизельным или электрическим приводом, а также в виде передвижной или стационарной установки;

- в системе предусмотрен предохранительный поддон, благодаря которому даже в аварийном случае рабочие жидкости не попадают в окружающую среду.

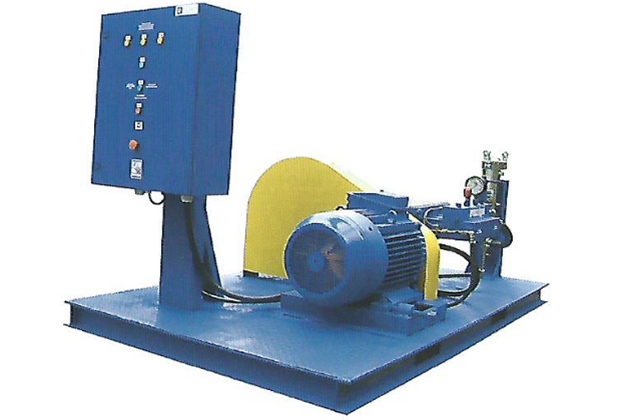

Аппараты гидроструйной очистки сверхвысоким давлением с электродвигателем фирмы «Посейдон» (Россия)

Гидродинамические машины «Посейдон» собирают в России на элементной базе комплектующих производства Германии, США и Италии. По качеству сборки и составу комплектующих машины «Посейдон» не уступают аналогам немецкого производства. Применяются плунжерные насосы только ведущих мировых производителей: Gardner Denver, Interpump, Udor, Pratissoly, Annovi Reverberi.

Аппарат сверхвысокого давления «Посейдон» российского производства серии ВНА (1 032-2 800 бар) с электродвигателем 75 кВт является универсальным оборудованием для очистки, которое справляется с большинством видов работ (рис. 10). Машина позволяет выполнять эффективную очистку поверхностей: металлоконструкций, транспорта, гранитных мостовых и стен, удаление штукатурки с фасадов зданий, цехов, с водопескоструйной оснасткой удаляет лакокрасочные покрытия и ржавчину с металлических конструкций, а также производит очистку труб диаметром от 10 мм.

Технические характеристики аппарата приведены в табл. 2.

| Таблица 2. Технические характеристики аппарата сверхвысокого давления «Посейдон» | |||

|---|---|---|---|

| Тип | Холодная вода | ||

| Артикул | ВНА 1032-37 | ВНА 1400-27 | ВНА 2800-15 |

| Давление, бар | 1 032 | 1 400 | 2 800 |

| Расход воды, л/ч | 2 220 | 1 620 | 900 |

| Насос | Трехпрунжерный насос Т-300 Gardner Denver | ||

| Привод | Электрический | ||

| Мощность, кВт | 75 | ||

| Исполнение | Рама | ||

| Вес, кг | 1 362 | ||

| Габариты, мм | 2 438 х 1 524 х 1 397 | ||

В комплект гидроструйного аппарата «Посейдон» входят:

- электродвигатель 380 В;

- защитный датчик от избыточного давления, отсутствия масла и нехватки воды на входе;

- регулятор давления;

- шланг высокого давления длиной 15 м;

- пистолет;

- копье 1 000 мм;

- форсунка 15 ° для очистки поверхностей;

- фильтры из нержавеющей стали 10 или 1 мкм.

К особенностям аппарата относятся:

- трехплунжерный насос промышленного типа, работающий с низким числом оборотов (большой ресурс);

- прочная рама с отверстиями под захват вилами погрузчика;

- наличие в стандартной поставке аксессуаров для очистки поверхностей;

- фильтр из нержавеющей стали с картриджами на 20 мкм;

- стоимость на 20-40% ниже по сравнению с аналогами.

Насос T-300M/H/UH Gardner Denver (рис. 11) состоит из двух основных частей: силового и гидроблока. В состав силового блока входят коленвал, шатуны и поршниРемонт коленвала и других основных подвижных деталей дизелей; блок предназначен для преобразования вращательного движения от двигателя в возвратно-поступательное движение плунжеров. Для насоса Т-300 предлагается три стандартных гидроблока: стандарт «М» для давления 552-1 034 бар, стандарт «Н» для давления 1 034-1 379 бар и стандарт «UH» для давления 2 759 бар.

Гидроблок Partek компании Gardner Denver имеет ряд особенностей, позволяющих значительно увеличить срок службы и ремонтопригодность:

- все компоненты высокого давления выполнены из специальной высокопрочной нержавеющей стали, что исключает коррозию и увеличивает прочность;

- коллектор подачи выполнен из авиационного алюминия, что вместе с другими нержавеющими деталями позволяет работать даже с использованием морской воды;

- L-образная компоновка гидроблока позволяет внутренним компонентам автоматически подстраиваться для обеспечения максимальной мощности и надежности;

- гидроблоки Partek сконструированы для работы с максимально возможной эффективностью, позволяя насосу работать медленно, что увеличивает его срок службы;

- безрезьбовое цанговое соединение плунжеров обеспечивает лучшую центровку, более удобный демонтаж и их замену;

- плунжеры и уплотнители смазываются и охлаждаются с помощью воды. В отличие от масляной смазки водяная экологически безопаснее, дешевле и проста в обслуживании;

- гидроблоки Partek скомпонованы таким образом, что плунжеры и уплотнители можно легко и быстро заменить со стороны силового блока;

- седла клапанов имеют кольцеобразную форму, что гораздо надежнее при высоких нагрузках, чем традиционные конические седла;

- уплотнение регулируется автоматически благодаря внутренней пружине, что исключает необходимость регулярно подтягивать гайки уплотнителя, как на других насосах.

Нужна гидроструйная установка , по очистке краски с грунтом толщиной 300мкр, с поверхности Текстофаолита высотой 180м