Форсунки – это один из наиболее важных элементов системы впрыска топлива в двигателе судна. Они играют ключевую роль в оптимизации расхода топлива и мощности двигателя. Но как и все другие механизмы, форсунки могут выйти из строя из-за различных причин. В этой статье мы рассмотрим наиболее распространенные неисправности топливных форсунок, а также причины их возникновения и способы их устранения.

Топливная форсунка дизельного двигателя – это ключевой элемент системы впрыска топлива. Она преобразует топливо под высоким давлением в мелкодисперсную взвесь, обеспечивая эффективное сгорание в цилиндрах.

Неисправности форсунок, нагнетательных топливопроводов и их причины

Неисправности форсунок и их распылителей составляют главную долю общего числа отказов элементов ТА и являются первой причиной остановок двигателя. Поэтому своевременная диагностика топливных форсунок поможет избежать поломок ГД.

Неисправности форсунок и их распылителей нетрудно обнаружить во время работы двигателя. Их признаками чаще всего служат появление дымного выхлопа на частичных нагрузках, падение мощности двигателя, стуки и повышение температуры отработанных газов.

Основные эксплуатационные неисправности форсунок можно разбить на две категории:

1 Неисправности, происходящие вследствие применения некачественного загрязненного топлива. К ним относятся износы седла, иглы и уплотняющие конуса иглы, сопловых отверстий, поверхностей иглы и корпуса распылителя. Применение загрязненного топлива нарушает качество распыливания, а это, в свою очередь, приводит к перегреву форсунки, сопровождающемуся заеданиями иглы, а иногда и оплавлению металла сопла.

2 Неисправности, происходящие вследствие неправильной сборки топливной аппаратуры или неправильного ее монтажа на двигателе. В результате этого, появляются неплотности в соединительных деталях, перекосы, защемления иглы распылителя, закупорка топливоподводящих каналов и т. п. При этом топливо для дизельных двигателей должно строго соответствовать химическим и физическим нормам.

В результате эксплуатационных неполадок форсунка теряет свои качества:

- нарушается четкость отсечки топлива;

- появляется подтекание;

- нарушаются герметичность и угол распыливания топлива;

- равномерное распределение топлива в камере сгорания;

- полностью прекращается впрыск топлива и т. д.

Основные неисправности форсунок:

- нарушение герметичности запирающего конуса распылителя;

- зависание и износ игл распылителей;

- падение давления начала впрыскивания;

- закоксовывание и износ распыливающих отверстий распылителя;

- ухудшение качества распыливания топлива.

Статистические данные по отказам показывают, что форсунки выходят из строя, в основном, в результате потери герметичности запирающего конуса распылителя и заклинивания игл в направляющих. Зависание игл присуще, главным образом, распылителям с низким качеством изготовления и происходит, как правило, в начальный период работы (до 300-500 ч).

Нормативная периодичность обслуживания форсунок неодинакова для различных дизелей и колеблется от 500 до 5 000 ч. В эксплуатации фактические сроки профилактики форсунок различны для одних и тех же дизелей. Средняя продолжительность работы форсунок от одного профилактического обслуживания до другого 500-1 000 ч для МОД, 500-2 000 ч для СОД и ВОД. Средняя наработка на отказ для форсунок составляет 830-4 000 ч.

Ресурс распылителей для различных дизелей колеблется в широких пределах:

- для малооборотных дизелей в среднем 10 000-12 000 ч;

- для среднеоборотных 5 000-8 000 ч.

По истечении этого срока износ распылителя форсунки имеет значительное влияние на работу судового ТНВД. Поэтому судомеханик должен точно знать как правильно обслуживать топливную систему, чтобы избежать ее неисправности.

Нарушение герметичности запорного конуса распылителя

Нарушение герметичности запорного конуса распылителя ведет к подтеканию топлива после окончания впрыскивания и закоксовыванию распыливающих сопловых отверстий распылителя. Форсунки судовых топливных насосов высокого давленияРабота форсунки с негерметичными распылителями в первый период работы, как правило, не оказывает отрицательного влияния на процесс впрыскивания, а, следовательно, и на показатели рабочего процесса дизеля. Однако, после нескольких сотен или тысяч часов работы, в зависимости от герметичности распылителя, форсировки дизеля и сорта применяемого топлива, на наружной поверхности распылителя в районе распыливающих отверстий и в канале ниже запирающего конуса откладываются продукты неполного сгорания топлива, которые, постепенно увеличиваясь, искажают направление струй топлива и ухудшают качество распыливания. Значительные нарушения герметичности могут привести к разжижению масла дизеля топливом. Такая неисправность возникает вследствие ряда причин, к которым относятся:

- гидроабразивное воздействие топлива в период впрыскивания;

- образование выбоин и местного наклепа на уплотнительных поясках иглы и корпуса распылителя при посадке иглы на седло из-за наличия посторонних частиц в топливе;

- усталостные разрушения вследствие динамического воздействия иглы на седло при ее посадке;

- качество выполнения конусного соединения.

Ресурс распылителей зависит от методов контроля их герметичности в эксплуатации, которые основываются на рекомендациях инструкции по обслуживанию. Обслуживание дизельного двигателя учитывает, что при сборке форсунки и ее установке на дизель имеют место упругие деформации элементов распылителя, и игла после каждой переборки, прирабатывается вновь. Поэтому, без необходимости, оцениваемой по показателям рабочего процесса дизеля (мощности, расходу топлива, температуре отработанных газов, давлению сгорания, дымности выпуска), снимать форсунки для проверки их состояния не следует. Кроме того, нередко распылители с незначительными повреждениями с течением времени имеют лучшие показатели герметичности вследствие приработки.

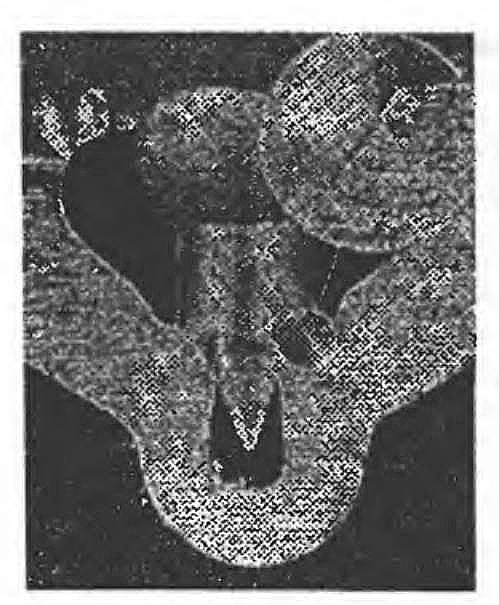

Наиболее распространенным дефектом форсунок является подтекание топлива. При подтекании топлива, на конце сопла распылителя до или после впрыска – появляется капля топлива. Эти не распыляемые капли образуют нагар как на самой форсунке, так и в других частях камеры сгорания. Если подтекание усилится, то это может вызвать образование больших «наростов» нагара вокруг сопловых отверстий, нарушающих правильность распыливания. На рис. 1 приведена фотография сопловых наконечников распылителей форсунок с плотными твердыми отложениями скоксовавшегося топлива, что вызывает деформацию (искривление) иглы распылителя, она теряет подвижность, и распыливание топлива происходит ненормально.

Следует учесть, что форсунка подтекает и при зависании иглы, а также при попадании под конус иглы механических частиц и нагара.

Применение Дизельное топливо и его эксплуатационные свойстватяжелого топлива при высокой температуре распылителя, приводит к образованию вокруг сопловых отверстий – раструбов, состоящих из кокса и других продуктов неполного сгорания (рис. 2).

Эти коксовые образования также нарушают распыливание и сгорание топлива. Интенсивность закоксовывания сопловых отверстий, непосредственно связана с коксовым числом топлива. Поскольку остаточное топливо часто содержит значительное количество асфальтосмолистых соединений и кокса и, кроме того, подогревается для понижения вязкости до высоких температур, то при его использовании нередко наблюдается образование на соплах распылителей коксовых раструбов.

Закоксовывание форсунок (распыливающих отверстий) распылителя возникает вследствие негерметичности запирающих конусов и длительного протекания конечной фазы подачи топлива; а также, в результате воздействия газов, нагретых до высокой температуры на топливо, часть которого остается в распылителе между запирающим конусом и распыливающими отверстиями после окончания впрыскивания. Закоксовывание происходит, когда давление топлива в распылителе после окончания впрыскивания, ниже давления газов в цилиндре дизеля, и последние проникают в карман корпуса распылителя.

При неплотности запорного конуса иглы, создаются условия для коксования топлива в канале под иглой, в сопловых отверстиях и на наружной поверхности распылителя. Возникает перегрев, сопровождающийся усилением нагарообразования. В итоге возможны зависание иглы, растрескивание распылителя, закупорка сопловых отверстий или их усиленный износ.

Износ запирающего конуса и направляющей иглы

Износ запирающего конуса иглы – естественное явление в работе форсунки. Он вызван ударной нагрузкой пары «конус – седло» и эрозионным действием потока топлива, протекающего с высокой скоростью через узкую щель под конусом иглы. Форсунка в таком случае теряет герметичность («подтекает»). Если подтекание значительное, то распылитель покрывается толстым слоем нагара, если нет, то дефект, как правило, обнаруживаемся при опрессовке форсунки в период профилактического осмотра. Периодичность профилактики форсунок зависит от их конструктивных особенностей и типа дизеля: в среднем через 600-1 100 ч у малооборотных и через 800-1 500 ч у среднеоборотных дизелей.

Большой износ седла и уплотняющего конуса иглы хорошо виден на фотографии (рис. 3), где показан в разрезе распылитель. Вследствие износа седла, игла опустилась и основание ее конуса оказалось ниже верхнего края седла в корпусе распылителя. На конусе иглы заметна выработка в виде уступов на образующей.

Вверху в круге показан еще в большем увеличении участок соприкосновения седла с иглой.

При разработке уплотняющего конуса иглы или седла распылителя, увеличивается подъем иглы и уменьшается затяжка пружины. При увеличении подъема иглы возрастает (при прочих равных условиях) количество топлива, проходящего через форсунку, а это сказывается на равномерности работы двигателя и расходе топлива.

Даже небольшие износы седла иглы приводят к подтеканию топлива у форсунок. Например, с увеличением уплотнительного пояска седла и конуса иглы, форсунка начинает работать ненормально. Ширина уплотнительного пояска конуса обычно не должна превышать 0,2-0,4 мм (при разности углов между конусом иглы и ее седлом в 1°).

Герметичность распылителя оценивается обычно по времени падения давления топлива при опрессовке.

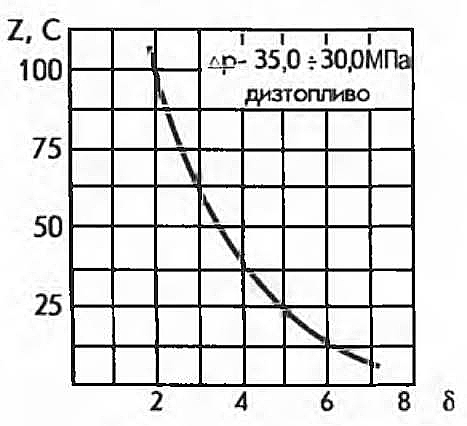

Время падения давления при опрессовке с 35,0 до 30,0 МПа характеризует герметичность распылителя с иглой. Чем больше диаметральный зазор между иглой и корпусом распылителя, тем быстрее вытекает топливо через неплотности и падает давление в заданных пределах. На графике (рис. 4) показано изменение времени z падения давления Δp = 35,0-30,0 МПа (350-300 атм) с изменением диаметрального зазора δ в распылителе.

Чем больше зазор, тем больше топлива вытекает через неплотности, тем быстрее падает давление при опрессовке.

Специальными испытаниями определяется количественное значение (например, весовое) утечек топлива для распылителей с различной характеристикой опрессовки.

Большой износ иглы форсунки и ее направляющей можно обнаружить по заметно увеличивающемуся количеству топлива, вытекающего из сливных трубок; при этом двигатель начинает работать неравномерно.

Не менее серьезен износ направляющей иглы. Сначала, при попадании в зазор прецизионной пары вместе с топливом мелких частиц грязи на полированных рабочих поверхностях появляются риски. При этом усиливается утечка через неплотности, и в зазор увлекаются все более и более крупные частицы. Износ может стать настолько большим, что нарушится необходимое уплотнение рабочих поверхностей и топливная система дизельного двигателя окажется разрегулированной. Подобный износ иглы и ее направляющей выводит их полностью из строя.

Герметичность или плотность соединения деталей форсунки также является существенным фактором правильной работы топливной аппаратуры двигателя. В современных закрытых форсунках должны быть достаточно плотно пригнаны не только игла распылителя в ее корпусе, но и ряд неподвижных деталей, соединенных без каких-либо прокладок, а только путем тщательной взаимной притирки.

Зависание иглы и износ сопла форсунки

Кроме износов иглы, попадание твердых частиц с топливом приводит часто к заеданию (зависанию) иглы. Это является наиболее серьезным дефектом. Заедание иглы обычно полностью выводит из строя распылитель вследствие того, что при удалении иглы на ее рабочей поверхности и поверхности распылителя появляются глубокие зазоры.

Признаком зависания иглы является повышение температуры выпускных газов данного цилиндра и нагрев форсуночного топливопровода. Игла зависает чаще всего, вследствие плохой очистки топлива или его обводнения (после приема балласта в танки). По опытным данным обводнение топлива морской водой является определяющим фактором в развитии процесса Коррозионность горючего в судовых дизеляхкоррозии элементов ТА, вообще, и особенно игл форсунок, работающих при высоких температурах. На иглах вначале появляются коричневые пятна, затем они темнеют, объединяясь в сплошное черное поле. После почернения иглы зависание ее неизбежно.

Другими причинами зависания или заклинивания игл являются:

- излишний (или неравномерный) затяг форсунки в крышке цилиндра;

- чрезмерный обжим гайки распылителя или установка резиновых уплотнений большего, чем нужно, диаметра;

- нарушение режима охлаждения вследствие закоксовывания каналов при охлаждении топливом или забивание каналов накипью и продуктами коррозии при охлаждении водой.

При монтаже форсунки на двигателе, необходимо обеспечивать правильное ее закрепление, не допуская перекосов при подтягивании гаек. Следствием перекоса форсунки относительно гнезда, в крышке цилиндра может появиться одностороннее соприкосновение распылителя с поверхностью отверстия в крышке цилиндра, так как зазор в этом месте обычно небольшой. При значительном перекосе, возможно защемление иглы распылителя в ее корпусе, при этом нарушится подвижность иглы, форсунка начинает подтекать, либо вообще прекращается впрыск топлива.

Чрезмерное затягивание, даже без перекоса фланца, крепящего форсунку к крышке цилиндра, также может вызвать неполадки в работе форсунки: деформируется уплотнительная прокладка, которая, в свою очередь чрезмерно обжимает корпус распылителя, вызывая его деформацию. При деформации корпуса распылителя, изменяется в месте обжима, установленный зазор между распылителем и иглой, появляются местные кольцевые нагары на игле, и она в конце концов зависает.

Читайте также: Принцип работы системы впрыска дизельного двигателя и особенности устройства

Дефект, аналогичный предыдущему, может быть вызван несоблюдением допуска на отверстие в крышке цилиндра. При недостаточном зазоре между отверстием в крышке и распылителем, последний, разогреваясь во время работы двигателя, соприкасается с крышкой, обжимается, что приводит к зависанию иглы, подтеканию форсунки и т. п. Часто такой дефект встречается у мощных дизелей с большими размерами распылителей.

Износ распыливающих отверстий распылителя ведет к нарушению процесса впрыскивания и сгорания топлива. Износ распыливающих отверстий распылителя зависит от качества их выполнения, скорости движения топлива при впрыскивании, засоренности топлива, температуры соплового наконечника распылителя и износостойкости применяемого материала наконечника.

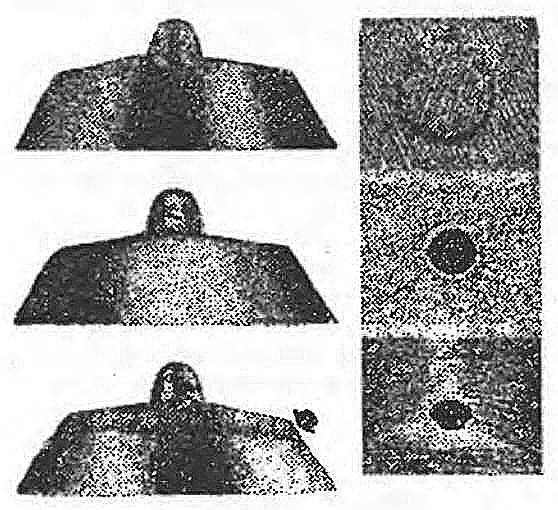

На рис. 5 приведены фотографии распылителей с различной степенью износа. С левой стороны показаны три одинаковых распылителя, но в различном состоянии.

Вверху – общий вид хорошего распылителя. В середине – этот же распылитель с разработанными отверстиями. Самая нижняя фотография снята с распылителя, который был перегрет. Стрелкой отмечена его подплавленная часть. Вследствие того, что твердость металла после перегрева была нарушена, сопловые отверстия распылителя особенно сильно разработаны.

Справа показаны увеличенные в 20 раз отверстия трех разных распылителей. Вверху – отверстие, строго концентричное, в середине – отверстие имеет односторонний износ (нормальный однодырчатый распылитель), заметна зазубренность правого края. На нижней фотографии очень хорошо видно, что сопловое отверстие сильно разработано с одной стороны.

Разработка соплового отверстия очень сильно сказывается на протекании рабочего цикла двигателя. С износом отверстия искажается форма факела струи, угол конуса. Это сопровождается нарушением смесеобразования и, следовательно, ухудшением процесса сгорания. Двигатель начинает работать с дымным выхлопом, повышается расход топлива. При сильной разработке сопловых отверстий увеличивается проходное сечение и повышается расход топлива. Одновременно снижается максимальное давление впрыска, ухудшая смесеобразование. Чаще всего сильный износ распыливающих отверстий, есть следствие применения засоренного топлива. Если своевременно не принять необходимых мер по замене загрязненного топлива и по промывке всей топливной системы, может наступить недопустимо большой износ отверстий распылителя и нарушится процесс распыливания топлива и смесеобразования в цилиндре.

Нужно иметь в виду, что для обеспечения нормальных условий смесеобразования, износ распыливающих отверстий сопла резко ограничивается требованиями заводов изготовителей – не более 5-10 % начального размера. Распылитель должен браковаться, если хотя бы одно отверстие увеличилось до указанного предела.

У форсунок, отдельные отверстия могут быть засорены частицами грязи, попадающими с топливом. Засорение особенно опасно для форсунок с распыливающими отверстиями менее 0,2 мм. Поэтому, при эксплуатации двигателей с форсунками, имеющими столь малые сопловые отверстия, следует принимать особые меры для предохранения топлива от загрязнения и по его очистке. Мельчайшие частички грязи могут вызвать разработку отверстий форсунок, что нарушит заданный процесс распыливания топлива. Вода, попадающая с топливом в форсунку, вызывает заметную коррозию распыливающих отверстий, которые вследствие этого также увеличиваются в размере.

Закупорка сопловых отверстий форсунки у разных дизелей проявляется неодинаково и зависит от количества забившихся отверстий, способа регулирования ТНВД, наличия и места расположения нагнетательного клапана.

Отверстия Форсунки двигателей Зульцер-RTA распылителей форсунки весьма малы и легко засоряются. Оставшиеся (действующие) отверстия должны пропускать больше топлива. Увеличивается сопротивление и повышается давление в насосном элементе. Топливо неравномерно распределяется по камере сгорания. Сгорание его ухудшается и сопровождается вредными явлениями – догоранием топлива и перегревом форсунки.

Общим признаком закупорки сопловых отверстий являются резко ощутимые удары в форсуночном топливопроводе, его нагрев и падение давления сгорания pz (снижение топливоподвода на участке с z – рабочего цикла). Температура выпускных газов у дизелей, имеющих ТНВД с регулированием по началу подачи, будет расти, так как отмеренная насосом порция топлива

будет аккумулироваться в системе нагнетания, и процесс впрыскивания значительно сдвинется на линию расширения.

У дизелей с ТНВД, регулируемыми концом подачи, при расположении нагнетательного клапана в насосе, эффект аккумулирования

будет несколько ниже, поскольку некоторая часть топлива успеет уйти в перепуск после момента КПН, но температура газов будет расти. Когда нагнетательный клапан расположен в форсунке или если его нет вообще, то температура газов может даже понизиться, так как после КПН система нагнетания будет разгружаться эффективнее через ТНВД, чем через форсунку.

Другие, сопряженные поверхности элементов форсунки (игла – направляющая, корпус – распылитель – сопло) работают в менее тяжелых условиях, поэтому более надежны. Износ пары игла – направляющая оценивают визуально по степени протечек топлива, а износ остальных сопряжений, обусловленный местной коррозией или некачественным монтажом, – по наличию топлива в охлаждающей воде.

Как отмечалось ранее, переохлаждение распылителей может привести к коррозии сопла, особенно на режимах малой нагрузки. Причина этого заключается в том, что температура сопла в подобных условиях падает ниже точки росы, при которой происходит конденсация серного ангидрида SO3 и влаги с образованием серной кислоты, вызывающей интенсивную коррозию металла. Пример коррозии сопла форсунки и корпуса распылителя приведен на рис. 6.

Распылители форсунок являются наиболее уязвимым элементом топливной аппаратуры. В судовых дизелях типа ДКРН, к числу характерных дефектов распылителей, относят:

- повреждения уплотнительного торца (около 49 %);

- зависание иглы распылителя (17 %);

- потеря плотности (19 %) и повреждения торцовой поверхности иглы (14 %).

В отъемных сопловых распылителях характерными дефектами являются:

- износ отверстий (около 41 %);

- распрессовка сопел (около 20 %) и повреждения уплотнительных торцовых поверхностей (около 35 %).

Износ сопловых отверстий по диаметру на каждую тысячу часов работы составляет примерно 10-20 мкм.

Общий ресурс распылителей, указанных дизелей, с учетом периодических профилактических ремонтов оценивается примерно в 8-10 тыс. ч работы. Ресурс непрерывной работы распылителей форсунок, лимитируется, главным образом, нарушением герметичности запорного конуса. Наиболее часто встречающиеся дефекты по различным типам дизелей, определяющие ресурс распылителей, сводятся к изнашиванию и потере герметичности запорного конуса, к коксованию отверстий распылителя и направляющей иглы. Кроме того, в эксплуатации наблюдаются трещины корпусов распылителей, повреждения (коррозионные и механические) сопрягаемых торцовых уплотнительных поверхностей. Часто встречается также изнашивание распыливающих отверстий соплового аппарата, зависание иглы распылителя, задиры его направляющих прецизионных поверхностей.

В дизелях типов NVD36, NVD48, 18Д ресурс распылителей лимитируется нарушением герметичности запорного конуса, коксованием распыливающих отверстий.

Нарушение герметичности форсунки или ее закоксовывание бракует распылители каждые 2,5-3 тыс. ч работы. Ремонт топливных форсунок частично устранит этот дефект. Общий ресурс распылителей указанных дизелей, с учетом профилактических ремонтов, лежит в пределах 5-6 тыс. ч работы.

Доля отказов распылителей, связанных с износом и потерей подвижности иглы, составляет, в зависимости от типа двигателя, 39-88 %. Ремонт дизельного двигателя при этом часто предполагает замену распылителя в сборе или его отдельных компонентов, таких как игла, корпус и сопловые отверстия.

По оценке зарубежных специалистов, около 75 % распылителей судовых дизелей фирмы «Зульцер», бракуется, по причине чрезмерного изнашивания распыливающих отверстий, а остальные – из-за изнашивания запорного конуса распылителя. Средний ресурс распылителей этих дизелей колеблется в пределах 8-9 тыс. ч работы. Время между профилактическими ремонтами распылителей, т. е. ресурс непрерывной работы, составляет 1-1,5 тыс. ч работы.

Нарушение топливоподачи форсункой и неисправности нагнетательных топливопроводов

Падение давления начала впрыскивания po во время эксплуатации – наиболее распространенная неисправность в работе форсунок любых дизелей. Так, для форсунок некоторых малооборотных дизелей за 500 ч работы давление po снижается на 15-20 %.

Причинами падения давления po являются нестабильное положение (по высоте) регулировочного винта, а также износ сопрягаемых опорных поверхностей регулировочного винта, пружины и ее тарелок, штанги, иглы и запирающего конуса распылителя. Немаловажное значение в связи с этим имеют шероховатость, геометрическая форма и твердость сопрягаемых поверхностей, а также качество выполнения пружины (особенно ее нерабочих витков) и соосность всех деталей запирания иглы.

Причины выхода из строя форсунок. Серьезным дефектом форсунки является нарушение отсечки. У форсунки должны быть отчетливо выражены начало и конец впрыска. Если конец впрыска недостаточно резок (отчетлив), продолжительность впрыска удлиняется, нарушается правильное течение процесса, ухудшается экономичность двигателя. Плохая отсечка у форсунки может быть вызвана торможением иглы распылителя в направляющей, вследствие искривления иглы из-за перекоса пружины, неисправности торца регулировочного болта форсунки, износа торца иглы и торца ее толкателя или разработки седла. Ослабление затяжки пружины форсунки и износ уплотняющих поверхностей иглы также могут нарушить качество отсечки и привести к удлинению периода впрыска.

При неисправной форсунке двигатель имеет дымный выхлоп. Однако дымный выхлоп может быть и при исправных форсунках, например, при излишнем количестве нагнетаемого топлива, вследствие разрегулированности отдельных насосных элементов. Причинами дымного выхлопа могут быть также поломки пружин нагнетательных клапанов или поздний впрыск топлива.

Что делать если забилась форсунка?

Сначала следует тщательно осмотреть форсунку. Ищите любые повреждения или загрязнения. Затем надо проверить давление топлива. Оно должно быть в норме, иначе форсунка не будет работать эффективно. После этого проверит электрическую цепь, подается ли на форсунку необходимое напряжение. И, наконец, оцени качество распыла топлива. Если распыл неравномерный или слабый, значит, с форсункой точно что-то не так. Попробуйте почистить форсунку самостоятельно специальными средствами и ультразвуком, но очень аккуратно.

Снижение жесткости и поломка форсуночных пружин проявляются повышением температуры выпускных газов и усилением нагарообразования на распылителях. Оценка потери жесткости форсуночной пружины производится на специальном стенде по давлению подъема иглы:

где:

- pз. п – давление затяга пружины.

Нужно отметить, что незначительная усадка пружины иглы в первое время ее работы – явление почти нормальное. Однако, бывают случаи, когда давление Pнпф падает на 15-25 % против нормы уже через 100-500 ч работы. За такими пружинами нужно внимательно наблюдать и в случае продолжения усадки сменить (производственный брак).

При изломах пружин обычно откалываются один-два крайних витка. Эксплуатационной причиной, в данном случае, может быть неполное прилегание опорных витков или перекос оси пружины.

Основные неисправности топливопровода высокого давления – это свищи, продольные трещины и поперечные изломы концевых головок, вызванные кавитационными износами топливопроводов, высоким давлением топлива в них и изгибными напряжениями.

Разрывы топливопроводов высокого давления являются причиной немедленной остановки дизеля. Для устранения разрывов топливопроводов необходимо отработать процесс топливоподачи так, чтобы исключить кавитационные явления в системе впрыскивания, правильно выбирать размеры топливопровода, регламентировать силу затяжки накидных гаек, а также место установки и способ закрепления длинных топливопроводов на дизеле.

Если хотите узнать как заменить форсунку на дизельном двигателе судна, смотрите видео ниже.

Свищи и трещины – это результат высоких гидравлических нагрузок, вызываемых резким подъемом давления впрыскивания, что наступает чаще всего при пуске дизеля на слабопрогретом топливе, при засорении щелевых фильтров и закупорке сопловых отверстий форсунки. Большое значение при этом имеют местные износы внутренних поверхностей топливопровода от кавитационной эрозии, а также вибрация.

Следствием недостатков монтажа форсунки, является также плохое уплотнение нагнетательных штуцеров с нагнетательными трубопроводами.

Перекосы в месте соединения штуцеров и трубопроводов высокого давления приводят к нарушению требуемого уплотнения, утечкам топлива и, как следствие, к неравномерной работе двигателя.

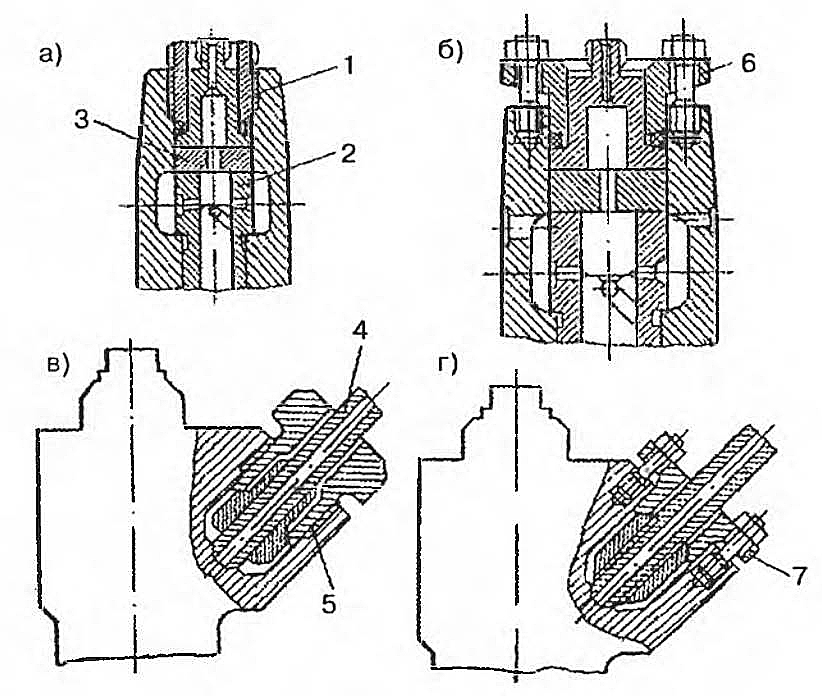

На рис. 7 показаны более надежные современные конструкции уплотнений в соединении нагнетательного топливопровода и ТНВД.

Для обеспечения прочности и плотности соединений в современных форсированных судовых дизелях, традиционные резьбовые (ниппельные) соединения 1 и 5 для крепления рабочих втулок 2 ТНВД, клапанных проставок 3 и топливопроводов 4 заменяются нажимными буксами 6 и 7, которые крепятся с помощью шпилек, обеспечивающих надежное и спокойное обжатие соединения. Для обеспечения прочности и плотности соединений в разветвленной системе наполнения, ТНВД устанавливаются демпфирующие устройства в виде гидравлических и механических демпферов, снижающих амплитуды колебаний давления, вызванных кинетической энергией потока перепускного топлива. Нужно, однако, иметь в виду, что в случае применения «механических» демпферов требуется регулярный контроль состояния их пружин.