На основе многообразных современных покрытий выполняют лакокрасочные работы. Технология нанесения ЛКМ разрабатывается для разнообразных повреждений металлических конструкций и корпуса судов и кораблей.

- Общие положения

- Стандарты

- Влияние климатических факторов на качество лакокрасочных покрытий

- Методы нанесения ЛКМ

- Пневматическое распыление

- Безвоздушное распыление

- Ручные методы окрашивания

- Отверждение лакокрасочных покрытий

- Особенности окрашивания неметаллических поверхностей

- Окрашивание пластмасс и резины

- Окрашивание древесины

- Окрашивание бетона

- Ремонтное восстановление поврежденных лакокрасочных покрытий

Общие положения

Независимо от специфики окрашивания конкретного объекта при выполнении окрасочных работ должны быть соблюдены некоторые общие требования, характерные для этого вида работ.

Способ нанесения ЛКМ должен соответствовать реологическим, физико-механическим и другим свойствам применяемых материалов, что обычно отмечается в рекомендациях поставщика. На выбор способа нанесения влияют также требования к классу покрытия, размеры и конфигурация окрашиваемой поверхности, технические возможности производителя работ и экономические соображения.

При окрашивании обязательно учитывают специфические особенности Различные виды судовых покрытий на основе современных полимеровотдельных типов ЛКМ. К примеру, цинксодержащие материалы в процессе их нанесения необходимо периодически перемешивать в технологических емкостях. Некоторые противообрастающие краски имеют ограниченный срок нахождения в атмосфере, после чего они теряют свои защитные свойства. Цинксиликатные ЛКМ следует полностью отвердить перед нанесением следующего слоя. При нанесении многослойных покрытий рекомендуется подбирать цвета отдельных слоев таким образом, чтобы можно было визуально проконтролировать число слоев наносимого покрытия. При наличии на поверхности сварных швов, острых кромок узких торцевых поверхностей, стыков и т. п. перед окрашиванием всей поверхности рекомендуют наносить на такие места «полосового» слой краски (грунтовки). Эту операцию производят для достижения необходимой общей толщины покрытия. Нанесение «полосового» слоя покрытия предпочтительнее производить кистью.

Большинство работ по окрашиванию крупногабаритных сооружений требует установки лесов, подмостей, трапов и других приспособлений для обеспечения доступа к поверхности. Эти приспособления не должны препятствовать окрашиванию каких-либо участков поверхности; желательно, чтобы точек их соприкосновения с окрашиваемой конструкцией было как можно меньше. Демонтаж лесов следует производить осторожно, чтобы не повредить покрытие.

Важно избегать загрязнений окрашенной поверхности в периоды межслойной сушки покрытия. Все загрязнения должны быть удалены до нанесения следующего слоя.

При выполнении окрасочных работ часто возникает необходимость определить количество ЛКМ (G, л), необходимое для окрашивания определенной площади поверхности (S, м2). При этом исходят из толщины сухого слоя покрытия (ТСС, мкм), указанной в технологической документации на окрасочные работы, и объемного содержания нелетучих веществ в мокрой пленке (ОСН, %), указанного в документации производителя ЛКМ. Методика расчета толщины слоя покрытия и расхода ЛКМ приведена в статье “Расчет толщины и расхода ЛКМ”Контроль качественности покрытия лакокрасочными материалами.

Стандарты

Ниже приведен перечень международных стандартов (ИСО), регламентирующих технологические операции нанесения ЛКМ:

- ИСО 1518-1992. Лаки и краски. Определение стойкости к царапанью.

- ИСО 2409-1992. Лаки и краски. Испытание методом решетчатого надреза.

- ИСО 2808-1997. Лаки и краски. Определение толщины пленки.

- ИСО 2813-1994. Лаки и краски. Определение зеркального блеска пленок красок, не пигментированных металлической пудрой.

- ИСО 3668-1998. Лаки и краски. Визуальный метод определения цвета красок.

- ИСО 4624-2002. Лаки и краски. Определение адгезии методом отрыва.

- ИСО 4628-2003. Оценка степени разрушения покрытий. Определение количества и размера дефектов и интенсивности однородных изменений внешнего вида,

- ИСО 4677-1985. Окружающий воздух и воздушная среда при измерении или испытаниях. Определение относительной влажности.

- ИСО 8573-1-2001. Воздух сжатый. Загрязняющие вещества и классы чистоты.

- ИСО 9117-1990. Лаки и краски. Определение состояния и времени полного высыхания. Метод испытания.

- ИСО 12944-1998. Лаки и краски. Защита от коррозии стальных конструкций системами защитных покрытий,

- ИСО 15184-1998. Лаки и краски. Определение твердости пленки по карандашной шкале.

- ИСО 16862-2003. Лаки и краски. Оценка устойчивости к образованию потеков.

- ИСО 19840-2004. Лаки и краски. Защита от коррозии стальных конструкций с помощью лакокрасочных систем. Измерение толщины сухих пленок на шероховатых поверхностях и критерии приемки.

- ИСО 20340-2003. Лаки и краски. Требования к рабочим характеристикам защитных окрашивающих систем для морских и аналогичных сооружений.

- NACE RP 0188. Определение сплошности покрытий.

- ASTM D4752. Определение стойкости к МЭК этилсиликатных (неорганических) обогащенных цинком грунтовок с помощью растворителей.

Влияние климатических факторов на качество лакокрасочных покрытий

На качество и долговечность лакокрасочных покрытий значительно влияют условия проведения окрасочных работ: температура, влажность воздуха, а также температура и влажность окрашиваемой поверхности. Для большинства ЛКМ естественной сушки, рекомендуемый температурный интервал нанесения составляет 5-35 °С. Повышение температуры воздуха или окрашиваемой поверхности сказывается главным образом на скорости испарения растворителей или протекания химической реакции отверждения. Поэтому для сокращения времени сушки и отверждения обычно стараются использовать более высокую температуру.

Однако при этом не следует забывать, что скорость испарения растворителей не должна быть чрезмерно высокой, поскольку в покрытии возможно возникновение внутренних напряжений, отрицательно влияющих на его свойства. Кроме того, при слишком быстром удалении растворителей из верхнего слоя покрытия вязкость этого слоя возрастает и образуется поверхностная пленка, что затрудняет удаление растворителей из нижних слоев. При дальнейшей сушке пары оставшегося растворителя, стремясь улетучиваться, раздувают образовавшуюся пленку, что приводит к образованию мелких пузырей, пор и других дефектов.

Источник: Foter.com

При правильном температурном режиме нанесения и сушки улетучивание растворителей происходит постепенно. Скорость реакции при химическом отверждении ЛКМ в еще большей степени зависит от температуры. Быстрое отверждение материала при повышении температуры может привести к большим внутренним напряжениям в покрытии, которые обычно успевают релаксировать при более медленной сшивке. При выполнении работ на открытых площадках необходимо учитывать возможный нагрев окрашиваемой поверхности солнечным излучением. Разница между температурой воздуха и металла может достигать 20 °С.

Быстрое испарение растворителей из ЛКМ на нагретой поверхности или быстрое химическое отверждение может препятствовать получению гладкого равномерного покрытия, так как отдельные капли ЛКМ будут высыхать, не успев растечься по поверхности. Поэтому, контролируя климатические условия, обязательно следует измерять температуру окрашиваемой поверхности. При температуре воздуха или окрашиваемой поверхности ниже 5 °С полного отверждения покрытий может не происходить. Многие из ЛКМ химического отверждения при температуре ниже 5 °С могут образовать покрытие за счет испарения входящих в них растворителей, однако образования необратимой сшитой трехмерной структуры при этом не происходит. При температуре ниже 5 °С следует применять только материалы физического отверждения, учитывая при этом увеличение времени сушки при понижении температуры.

Читайте также: Проверка поверхности металла и сплавов после зачистки перед нанесением лакокрасочных покрытий

В случае выполнения окрасочных работ при отрицательных температурах недопустимо присутствие льда и инея на окрашиваемой поверхности. Недопустимо также выполнять окрасочные работы во время осадков (дождя, снега) или по влажной поверхности. Водяной пар является одним из компонентов окружающего воздуха, но его содержание очень сильно меняется в зависимости от климатического района (от 100 % во влажных тропических районах до 5 % в Антарктиде). Чем выше температура, тем больше влаги может содержаться в воздухе. Однако при каждой температуре в воздухе может удерживаться определенное количество влаги, не превышающее максимального значения. Например, при нормальном давлении в 1 м³ воздуха при температуре минус 20 °С может удерживаться 1,07 г воды, а при 20 °С — 17,31 г.

В случае понижения температуры избыток влаги будет оседать на поверхности, а при повышении температуры начинается процесс испарения воды с поверхности и увеличение абсолютного содержания в воздухе. Для практических целей обычно пользуются значениями не абсолютной, а относительной влажности воздуха, которая характеризует опасность выпадения избытка влаги (конденсата) на поверхности. Относительная влажность воздуха — это отношение количества водяного пара, присутствующего в данном объеме воздуха при данной температуре, к максимальному количеству водяного пара, которое этот объем воздуха может удержать при данной температуре. Относительная влажность (RH) обычно выражается в процентах. На открытом воздухе относительная влажность обычно изменяется от 50 до 100 %. При относительной влажности 100 % воздух называется насыщенным.

Температура, при которой воздух становится насыщенным и водяной пар, присутствующий в воздухе, начинает конденсироваться в жидкое состояние, называется точкой росы (конденсации).

Вода, которая конденсируется из воздуха, может оседать на поверхности, в том числе на окрашенные или подготовленные к окрашиванию конструкции. Конденсация воды на поверхности, как правило, происходит при понижении температуры воздуха. Чем больше исходная относительная влажность воздуха, тем меньший перепад температур потребуется для конденсации воды на поверхности. На открытом воздухе вероятность конденсации выше в спокойные ясные вечера, при понижении температуры. Более высока вероятность конденсации при изменчивой погоде. Конденсация также имеет место на холодных поверхностях, которые окружены теплым влажным воздухом, например на наружной поверхности цистерн, если они заполнены холодной жидкостью.

Влага, сконденсированная на поверхности, может привести к нежелательным последствиям:

- вызвать коррозию металла;

- нарушить смачиваемость поверхности ЛКМ;

- уменьшить адгезию лакокрасочного покрытия;

- вызвать образование в лакокрасочной пленке дефектов (пор, кратеров, сморщивания).

Конденсация влаги на свежеокрашенной поверхности может вызвать образование пузырей или шелушение покрытия. Причиной этого является смешение воды с растворителями, входящими в состав ЛКМ, и проникновение ее внутрь неотвержденной лакокрасочной пленки к поверхности металла, вследствие чего нарушается адгезия лакокрасочного покрытия с металлом.

Основным требованием для исключения конденсации влаги при проведении окрасочных работ является превышение температуры поверхности по отношению к точке росы по крайней мере на 3°. Если разница между температурой поверхности и точкой росы меньше 3°, то вероятность конденсации считается высокой. При относительной влажности воздуха выше 85 % резко снижается скорость испарения растворителей из лакокрасочной пленки: при влажности воздуха, близкой к 100 %, испарения растворителей практически не происходит.

Растворители в этом случае могут диффундировать в нижние (ранее нанесенные) слои покрытия и вызвать их повреждение. Поэтому непременным условием при проведении окрасочных работ является обеспечение относительной влажности воздуха ниже 85%. Если относительная влажность воздуха 85 % и выше, то условия для окрашивания считают критическими.

Методы нанесения ЛКМ

Существует множество методов нанесения ЛКМ, однако для окрашивания судовых конструкций, а также других крупногабаритных сооружений используются в основном пневматическое и безвоздушное распыление, а также ручные способы окрашивания. Более подробно оборудование для нанесения ЛКМ рассмотрено в статье “Нанесение судовых ЛКМ современным оборудованием”Оборудование для нанесения судовых лакокрасочных материалов.

Пневматическое распыление

Принцип метода. Оборудование

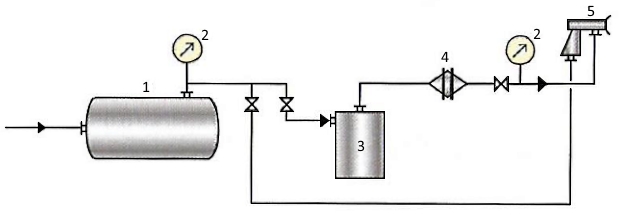

Принцип пневматического распыления заключается в образовании красочного аэрозоля путем дробления струи жидкого ЛКМ струей сжатого воздуха. Образующийся аэрозоль движется в направлении струи воздуха и при ударе об окрашиваемую поверхность коагулирует, т. е. капли сливаются, образуя слой жидкой краски. Сжатый воздух под давлением 0,2-0,6 МПа подается из кольцевого зазора головки распылителя с большой скоростью: качественное распыление происходит при скоростях воздуха 300-450 м/с. На рис. 1 приведена принципиальная схема установки воздушного распыления.

1 — воздушный ресивер с маслоотделителем; 2 — манометры; 3 — емкость с ЛКМ; 4 — фильтр; 5 — краскопульт

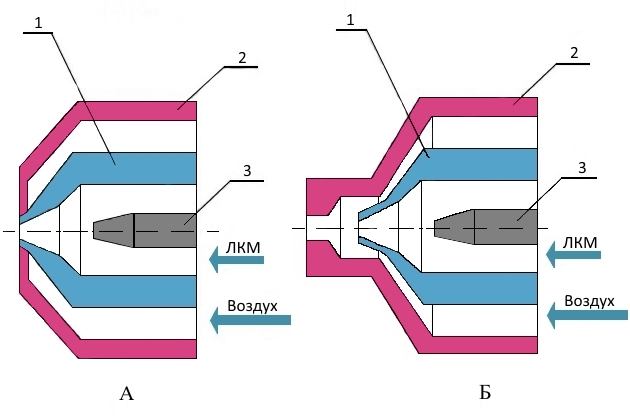

В зависимости от места образования смеси краски с воздухом различают форсунки с внешним и внутренним смешением (рис. 2).

1 — материальное сопло; 2 — воздушная головка; 3 — запорная игла

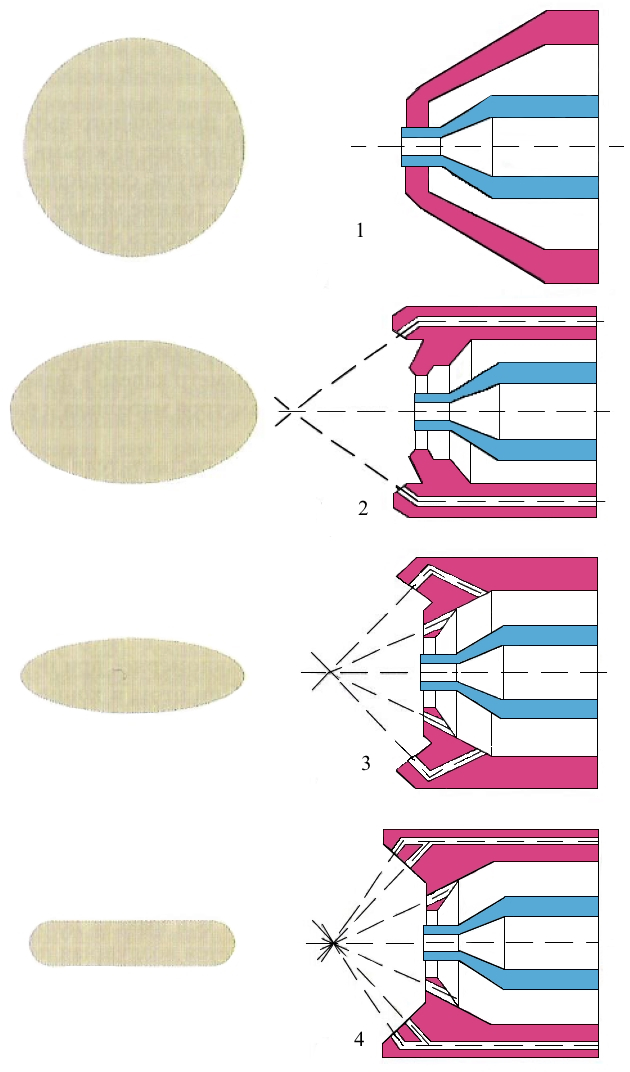

Наиболее распространены краскораспылители с внешним смешением. В зависимости от конструкции головки отпечаток красочного факела на окрашиваемой поверхности может иметь вид круга или вытянутого овала (рис. 3). Овальный факел образуют головки, имеющие, кроме центрального отверстия, дополнительные боковые отверстия. Выходя из боковых отверстий, струи сжатого воздуха сжимают красочный факел и придают ему овальную форму. Отверстия сверлят под разными углами и на различном расстоянии от центрального отверстия. Как правило, сжатый воздух подают по раздельным каналам к центральному и боковому отверстиям.

1 – без дополнительных; 2 – с двумя дополнительными отверстиями; 3 – с четырьмя дополнительными отверстиями; 4 – с шестью дополнительными отверстиями

Благодаря этому количество воздуха, которое подается на сжатие факела, можно регулировать, что позволяет получать как круглый, так и овальный факел. Для нанесения двухкомпонентных ЛКМ, имеющих после смешения ограниченную жизнеспособность, используются аппараты, предусматривающие раздельный подвод обоих компонентов к распылительной головке и их смешение в факеле распыляемого материала непосредственно перед его нанесением на окрашиваемую поверхность. Для нанесения ЛКМ применяют ручные и автоматические краскораспылители различной производительности: по краске 0,05-0,8 л/мин, по воздуху — 0,03-0,6 м³/мин. Эти аппараты обеспечивают производительность при окрашивании от 20 до 600 м²/ч. Сжатый воздух подается централизованно от сети или, при небольшом объеме работ, от компрессора. Подаваемый воздух очищается от воды, масла и механических загрязнений в масловлагоотделителе.

ЛКМ может подаваться в краскораспылитель из стакана, укрепленного на краскораспылителе, из красконагнетательного бака или из системы централизованной подачи под давлением.

Технологические режимы

Качество покрытий во многом зависит от правильного выбора технологических режимов распыления ЛКМ. Наиболее важными параметрами являются давление и расход сжатого воздуха, соотношение объемов воздуха и распыляемого материала, расстояние между краскораспылителем и окрашиваемой поверхностью, вязкость материала. Высокое давление воздуха, подаваемого на распылитель (> 0,5-0,6 МПа), способствует хорошему распылению, однако вызывает интенсивное туманообразование и большие потери материала.

Низкое давление (< 0,2 МПа) приводит к образованию грубодисперсного аэрозоля, что отрицательно сказывается на формировании покрытия. Диаметр капель в факеле колеблется от 6 до 80 мкм в зависимости от параметров материала и распылителя. Расход воздуха зависит от сечения сопла распылителя и давления воздуха. Распыление проходит удовлетворительно при соотношении расходов воздуха (м³/мин) и краски (л/мин) в пределах 0,3-0,6. Оптимальное расстояние от сопла до окрашиваемой поверхности составляет 200-400 мм. Краскораспылители имеют сменные сопла, диаметр которых составляет 1,0-3,0 мм; меняя сопла, можно изменять производительность при распылении.

Предлагается к прочтению: Системы судовых покрытий — виды грунтовок и эмалей

Нанесение ЛКМ по поверхности будет равномернее при перекрестном распылении с нахлестом около 50 %. При этом в конце каждого движения следует отсекать факел, не закручивая пистолет. Чаще всего краскораспылитель располагают перпендикулярно относительно окрашиваемой поверхности, что особенно важно при окрашивании сварных конструкций, так как при значительном наклоне краскораспылителя за сварным швом может создаваться «тень», т. е. неполное прокрашивание поверхности. При окрашивании внутренних и наружных углов факел следует держать перпендикулярно каждой поверхности угла последовательно, а большая ось факела должна быть параллельна ребру угла, иначе в углу образуется воздушная подушка и слой краски будет тонким.

При окрашивании больших ровных площадей рекомендуется использовать сопла с углом распыления 60-80°, однако нужно иметь и виду, что слишком широкий факел может привести к «сухой струе» по краям факела.

Потери давления воздуха в шлангах могут быть очень значительными. Снижение потерь давления обеспечивается правильным выбором шлангов, а также надлежащими эксплуатацией и уходом за ними. Длина шлангов должна быть по возможности минимальной, внутренняя поверхность гладкой. Необходимо следить за износом шлангов, не допускать перегибов.

При пневмораспылении температура ЛКМ на выходе из сопла форсунки резко снижается. Это связано с затратами тепла на расширение воздуха при истечении струи и испарении растворителей, что приводит к значительному повышению вязкости ЛКМ и ухудшению его растекания.

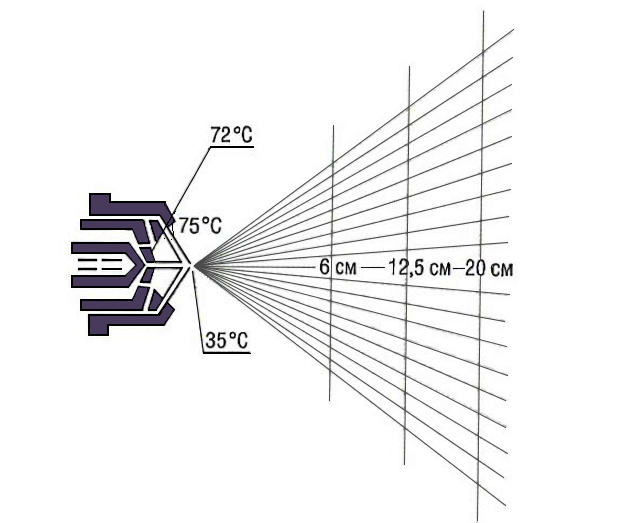

Поэтому приходится либо использовать материалы с заведомо более низкой вязкостью, либо подогревать его. Оптимальная температура нагрева ЛКМ зависит от природы пленкообразователя и составляет 60-80 °С. Если распыление проводить при этих температурах, то при достижении поверхности ЛКМ приобретает температуру, близкую к комнатной (рис. 4).

Рекомендуется также подогревать поступающий воздух, но не нагревать материалы, у которых при повышении температуры снижается жизнеспособность (эпоксидные, полиуретановые и др.).

Нагревание ЛКМ позволяет значительно увеличить эффективность и экономическую целесообразность процесса окрашивания. Путем снижения вязкости при нагревании становится возможным применение более вязких материалов без использования разбавителей. Например, нагревание алкидных эмалей позволяет уменьшить расход разбавителей на 40 %. Одновременно сокращается число наносимых слоев благодаря увеличению их толщин.

К преимуществам пневматического распыления следует отнести:

- высокую производительность;

- возможность применения практически в любых производственных условиях при наличии источника сжатого воздуха и вентиляции;

- возможность окрашивания изделий различных размеров и групп сложности;

- простоту устройства и обслуживания окрасочного оборудования и надежность его работы;

- возможность нанесения практически всех видов ЛКМ;

- получение покрытий с хорошими декоративными свойствами.

Недостатками пневматического распыления являются:

- увеличенный расход органических растворителей;

- большие потери ЛКМ на туманообразование;

- повышенная пожаро- и взрывоопасность;

- нанесение ущерба окружающей среде;

- вредные условия труда за счет повышенного туманообразования;

- возможность качественного нанесения только низковязких ЛКМ;

- пониженная адгезионная прочность получаемых покрытий;

- возможность попадания в покрытие воды и масел из сжатого воздуха.

Безвоздушное распыление

Принцип метода. Оборудование

Способ безвоздушного распыления связан с диспергированием ЛКМ за счет высоких скоростей его истечения из сопла при подаче под большим давлением (до 50 МПа). Гидравлическое давление создается насосом высокого давления. При определенной скорости, когда сопротивление воздуха движению ЛКМ превысит силы когезии жидкого материала, начинается его дробление. Дисперсность аэрозоля зависит от геометрических размеров и формы отверстия сопла, режимов истечения и свойств ЛКМ.

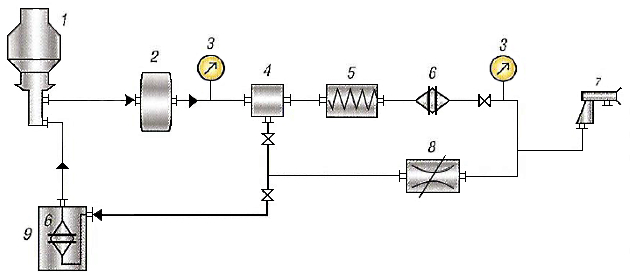

Принципиальная схема установки безвоздушного распыления показана на рис. 5.

1 — насос высокого давления; 2 — буферная емкость; 3 — манометр; 4 — регулятор давления; 5 — красконагреватель; 6 — фильтры; 7 — краскораспылитель высокого давления; 8 — дроссель; 9 — емкость с краской

Выпускаются передвижные и стационарные установки различной производительности (0,4-20 л/мин по ЛКМ) с ручным или автоматическим управлением. Для нанесения двухкомпонентных материалов с малой жизнеспособностью применяют установки с раздельной подачей компонентов.

На рис. 6 показана схема распыляющего устройства, широко применяемого в промышленности. Различные формы отверстия сопла позволяют получить наиболее эффективные для конкретных условий формы красочного факела. Сопла изготавливают из специальных износостойких материалов.

1 – ускоритель; 2 – камера; 3 – сопло; 4 – корпус

Для подачи ЛКМ к распылителю присоединяют специальные гибкие шланги высокого давления, которые изготавливают, как правило, из фторопласта с наружной оплеткой из стальной нержавеющей проволоки.

В отдельных случаях используют установки комбинированного распыления, сочетающие принципы пневматического и безвоздушного распыления. При этом можно снизить давление в красочных магистралях до 3-5 МПа, но одновременно подавать сжатый воздух давлением 0,1-0,2 МПа. Таким путем делается попытка совместить достоинства различных способов нанесения ЛКМ.

Технологические режимы

Основные технологические параметры при безвоздушном методе нанесения ЛКМ: давление и расход материала, вязкость ЛКМ, расстояние краскораспылителя до окрашиваемой поверхности, форма и размер сопла.

Технологические режимы окрашивания должны строго увязывать параметры установки с характеристиками ЛКМ для получения качественного аэрозоля, четкого факела с требуемой формой отпечатка, исключения туманообразования и в конечном итоге получения плотного по структуре покрытия с хорошей адгезией. Как правило, краскораспылитель расположен перпендикулярно окрашиваемой поверхности на расстоянии 200-400 мм.

Нагревание способствует хорошему распылению ЛКМ. Данный фактор связан не только со снижением вязкости и поверхностного натяжения, но и с интенсивным испарением растворителей. Например, повышая температуру ЛКМ с 20 до 80 °С, можно почти в 2 раза снизить давление при распылении. При этом повышаются и защитные свойства полученного покрытия.

Безвоздушный метод нанесения ЛКМ наиболее широко применяется в силу ряда важных преимуществ:

- снижение потерь ЛКМ (на 20-25 % по сравнению с пневматическим распылением);

- нанесение материалов повышенной вязкости и, следовательно, уменьшение трудозатрат за счет получения более толстых слоев покрытия;

- уменьшение расхода растворителей;

- улучшение по сравнению с пневматическим распылением санитарно-гигиенических условий работы и снижение пожаровзрывоопасности;

- повышение качества лакокрасочных покрытий вследствие хорошей сплошности и плотности, лучшего заполнения микронеровностей поверхности, вытеснения с поверхности части влаги и других загрязнений.

К числу недостатков этого метода можно отнести:

- более низкие декоративные показатели покрытий, чем при пневматическом распылении;

- возрастание потерь ЛКМ при нанесении на изделия небольших размеров или сложной конфигурации.

Ручные методы окрашивания

Способы нанесения ЛКМ, связанные с использованием ручного инструмента (кистей, валиков, шпателей, тампонов), являются самыми старыми, однако они применяются до сих пор, а в отдельных случаях остаются практически незаменимыми.

Окрашивание кистями

Преимущества окрашивания кистью состоят в простоте этого способа, высокой адгезии получаемого покрытия к подложке и удобстве обработки мелких изделий и небольших участков поверхности. ЛКМ втирают кистью в мелкие поры и углубления на окрашиваемой поверхности, при этом остатки пыли, влаги и других загрязнений, имеющиеся на поверхности, вытесняются частицами ЛКМ, обеспечивая хороший контакт жидкой пленки с металлом.

К недостаткам работы с кистью относится низкая производительность (< 10-15 м²/ч), что делает этот способ нерентабельным при окрашивании больших поверхностей. Применяют кисти из натурального и синтетического волоса. Правильность выбора кисти влияет на производительность и качество окраски, поэтому для различных условий и требований к нанесению краски используют кисти разных размеров и форм.

Окрашивание валиками

При окрашивании валиками производительность увеличивается и при наличии хороших навыков может составить до 50-80 м²/ч. Применяют валики разных конструкций и размеров, с коротким или длинным ворсом (иногда вместо меха используют поролон или губчатую резину). Нанесение ЛКМ валиками ограничивается плоскими поверхностями; в случае более сложных поверхностей его сочетают с окраской кистями. Качество покрытия при окрашивании валиком, как правило, ниже, чем при кистевом окрашивании, поэтому первый слой всегда рекомендуется наносить кистью, чтобы обеспечить лучшее смачивание поверхности.

Отверждение лакокрасочных покрытий

Отверждение ЛКМ, как было отмечено выше, может происходить либо в результате испарения растворителей, либо за счет химических реакций, протекающих в пленке. Формирование твердой пленки может производиться как в естественных условиях при температуре окружающего воздуха, так и в искусственно созданных условиях при внешнем энергетическом воздействии на материал (тепловом, световом, радиационном и др.). Искусственное отверждение позволяет существенно ускорить технологический процесс и улучшить качество покрытий, однако требует специального оборудования и затрат энергии. Поэтому на практике при окрашивании крупногабаритных конструкций чаще используются режимы естественного отверждения. Если покрытие формируется при искусственных форсированных режимах, то следует избегать чрезмерно быстрого отверждения.

Источник: Foter.com

В противном случае покрытие может оказаться пористым из-за слишком быстрого удаления растворителя или иметь пониженную адгезионную прочность из-за возникновения внутренних усадочных напряжений в пленке. Режимы отверждения (время, температура, влажность) должны строго соответствовать требованиям технологической документации и рекомендациям поставщика ЛКМ. Обычно каждый последующий слой многослойной системы покрытия наносят на отвержденный до определенной степени предыдущий слой. Однако иногда используется способ нанесения «мокрый по мокрому».

Такой прием сокращает производственный цикл и для некоторых материалов обеспечивает лучшую межслойную адгезию. В частности, так можно наносить виниловые эмали по алкидным грунтовкам. При отверждении покрытия (особенно межслойном) необходимо обеспечить защиту окрашиваемой поверхности от влаги, пыли, других загрязнений, которые впоследствии отрицательно скажутся на адгезионных, когезионных, барьерных и других защитных свойствах покрытия. Для этого устраивают тенты, навесы, выгородки при необходимости с обогревом.

Рекомендуется к прочтению: Маскирующая окраска военных кораблей и гражданских судов

Если покрытие предназначено для эксплуатации в воде, нефтепродуктах или других агрессивных средах, то необходима выдержка сформированного покрытия в нормальных атмосферных условиях до полного отверждения. Как правило, для полного формирования покрытия требуется до 7 сут.

Особенности окрашивания неметаллических поверхностей

Окрашивание пластмасс и резины

Широкое применение пластмасс и резины в промышленности и строительстве потребовало разработки специальных ЛКМ и технологии их нанесения с учетом особенностей полимерной подложки.

Окрашивание пластмасс и резины чаще всего проводится для решения следующих задач:

- придания изделиям необходимого цвета и декоративного вида;

- защиты от механических, химических, световых, радиационных и других воздействий;

- снижения проницаемости и сорбции;

- придания изделиям новых свойств (негорючести, антистатических, противообледенительных и др.).

Окрашивание пластмасс и резины сопряжено с рядом трудностей, прежде всего обеспечением достаточной адгезионной прочности большинства покрытий к этим материалам. Особенно низкая адгезия ЛКМ наблюдается на кристаллических полимерах (полиолефины, полифторолефины, полиакрилаты) и реактопластах (стеклопластики, аминопласты).

Получение покрытий на полимерных подложках осложняется присутствием в поверхностных слоях сорбированной воды и других низкомолекулярных продуктов, которые ассимилируются растворителями, содержащимися в ЛКМ. Адгезия покрытий к полимерам зависит от степени их взаимной природной совместимости, что нужно иметь в виду при выборе ЛКМ. Следует также учитывать, что пластмассы и резины относятся к числу нетермостойких материалов. При высоких температурах возможна деструкция полимеров или деформация изделий. Например, предельная температура отверждения покрытий на поливинилхлориде, сополимерах винилхлорида, полиакрилатах составляет 65-80 °С.

Адгезия покрытий к пластмассам и резинам зависит от степени их взаимной совместимости и шероховатости окрашиваемой поверхности. Полиолефины окрашивают обычно красками на основе хлоркаучука, полиакрилатов, полиуретанов. Окрашиванию предшествует тщательное обезжиривание и активация поверхности кислотами. Полистирол окрашивают полиакриловыми эмалями или другими материалами (эпоксидными, полихлорвиниловыми и др.), но по слою полиакриловой грунтовки. Поливинилхлорид можно окрасить различными материалами (виниловыми, эпоксидными, полиакриловыми), но обязательно содержащими активные растворители. Особенно высокие требования предъявляются к покрытиям по резине. Они должны выдерживать большие деформации и предохранять резину от старения. Наиболее широкое применение для этих целей находят материалы на основе каучуков, полиуретанов, сильно окисленных растительных масел.

В каждом конкретном случае окрашивания пластмасс и резин выбранные ЛКМ и технологию их нанесения следует согласовать с поставщиком. Основными операциями при подготовке поверхности пластмасс и резин являются обезжиривание, активация поверхности (обработка кислотами, УФ-излучением и др.) и механическая обработка (шлифование, обработка абразивными инструментами и др.).

Окрашивание древесины

Покрытие на древесине служит главным образом для защиты ее от гниения и других видов разрушения, а также для придания изделиям нужного цвета и красивого внешнего вида. Основными особенностями окрашиваемой деревянной поверхности является высокая пористость, низкая термостойкость и гидрофильность. Кроме того, древесина является нестандартной подложкой: ее свойства сильно различаются в зависимости от породы древесины, температуры и влажности.

Для окрашивания древесины необходимо, чтобы ее влажность не превышала 10-12%. Подготовительными операциями при окрашивании древесины являются столярная подготовка (устранение дефектов поверхности, шлифование, циклевание), крашение (тонирование), грунтование и порозаполнение. Крашение производят с помощью органических красителей или протрав для имитации ценных пород, затемнения, усиления или выравнивания тона.

Источник: Freeimages.com

Грунтование используется для отделки древесины мелкопористых пород. Столярные грунтовки, как правило, представляют собой растворы или эмульсии пленкообразователей, не содержащие минеральных наполнителей. При их нанесении увеличивается поверхностная твердость древесины, повышается адгезия покрытий. Порозаполнители выполняют в основном те же функции, что и грунтовки, но в отличие от них содержат наполнители, которые способствуют заполнению крупных пор, не закрывая при этом текстуру древесины. Для отделки ценных пород применяют прозрачные покрытия, среди которых наиболее распространены полиэфирные, нитроцеллюлозные, масляные, мочевиноформальдегидные, полиуретановые и на основе спирторастворимых олигомеров. ЛКМ наносят распылением и наливом. Отверждение проводят в естественных условиях, при нагревании (до 60-80 °С), а также используют отверждение ускоренными электронами или УФ-излучением.

Непрозрачные (кроющие) покрытия скрывают текстуру древесины. При получении кроющих покрытий в качестве грунтовок обычно применяют пигментированные составы, те же, что и для грунтования металлов. Кроющие покрытия могут выполнять не только защитные, но и декоративные функции.

Окрашивание бетона

Окрашивание бетонных (железобетонных) конструкций производится для достижения следующих целей:

- придания требуемого цвета и улучшения декоративного вида;

- обеспечения более гладкой поверхности для снижения запыляемости;

- упрочнения поверхностного слоя и снижения эрозионных разрушений бетона под действием агрессивных газообразных и жидких сред;

- уменьшения фильтрующей способности бетона по отношению к влаге, углекислому газу, хлоридам.

Следует различать процессы окрашивания свежеуложенного бетона и ремонтную окраску старых бетонных конструкций. Особенности окрашивания новых бетонных конструкций обусловлены пористостью, гидрофильностью бетона, его высокоразвитой поверхностью, имеющей щелочной характер и повышенную влажность. Бетон рекомендуется окрашивать после завершения процессов твердения и при влажности не более 8 %.

По нормативной документации зарубежных фирм влажность бетона, как правило, не должна превышать 4 % в поверхностном слое глубиной не менее 20 мм. Такого значения влажности можно достигнуть не ранее чем через 28-30 сут после заливки бетона и выдержки его при температуре 20 °С. Наличие капиллярной влаги в бетоне обычно контролируют следующим образом: поверхность бетона укрывают резиновым матом или полиэтиленовой пленкой, приклеив ее края липкой лентой на одни сутки. После удаления мата (пленки) на ее внутренней поверхности не должно быть влаги. Только что залитая масса бетона имеет сильнощелочную реакцию. Поэтому свежеуложенный бетон без предварительной выдержки 28-30 сут не следует окрашивать нещелочестойкими ЛКМ.

При подготовке поверхности новых бетонных конструкций необходимо обеспечить ее тщательную очистку от различных загрязнений, особенно от следующих веществ:

- смазочных материалов, применяемых для облегчения снятия опалубки, которые по свойствам аналогичны маслам и жирам;

- высолов, являющихся водорастворимыми солями, выносимыми с водой изнутри формируемого бетона, которые усиливают осмотический перенос влаги через лакокрасочную пленку;

- цементного «молочка» — отложений цемента на поверхности бетона в процессе его заливки, которые имеют низкую прочность и легко отслаиваются вместе с покрытием.

Очистку поверхности можно производить традиционными методами:

- абразивоструйным,

- гидроабразивным,

- гидроструйным.

Два последних метода более предпочтительны, так как эффективнее обеспечивают необходимую степень обеспыливания поверхности. Смазку от опалубки удаляют с помощью моющих составов. Высолы устраняют гидроструйным методом при давлении воды 150 бар. Перспективные методы и оборудование для очистки поверхностиПосле гидроочистки поверхность необходимо высушить, например обдувом сжатым воздухом. В целом очистка и окраска бетонной поверхности должна соответствовать требованиям СНиП 3.04.03-85.

При ремонтной окраске бетона необходимо выполнить следующие наиболее важные операции:

- удалить поврежденные участки бетона, старого покрытия и тщательно подготовить поверхность;

- произвести очистку выступающей арматуры и защитить ее от коррозии с помощью покрытий, наиболее соответствующих условиям эксплуатации;

- восстановить поврежденную поверхность бетона;

- подготовить поверхность к окрашиванию и нанести защитные ЛКМ.

При дальнейших повреждениях бетон очищают от старого покрытия, «расшивают» и заделывают трещины, выбоины и щели, в ряде случаев производят грунтование, шпатлевание и восстановление покрытия на разрушенных участках. В процессе эксплуатации бетонных конструкций необходимо контролировать процесс карбонизации бетона и по возможности противодействовать взаимодействию компонентов бетона с углекислым газом воздуха. Этот процесс приводит, с одной стороны, к уплотнению и упрочнению бетона, а с другой — к существенному снижению величины рН за счет нейтрализации гидроксида кальция и образования карбоната кальция:

В результате снижения pH до 9 и менее пассивации стали уже не происходит и, следовательно, активно развивается коррозия стальной арматуры. Проверить величину pH можно следующим способом: на очищенную и слегка смоченную поверхность бетона нанести небольшое количество фенолфталеина. Покраснение раствора означает, что pH > 9, а если раствор остался бесцветным, то pH < 9.

Если карбонизация достигла арматуры, то этот слой бетона при ремонтных работах необходимо удалить глубже расположения арматуры на 20 мм или более, чтобы было удобно подготовить поверхность арматуры и нанести защитное покрытие.

Будет интересно: Технология получения судовых покрытий, контроль качества и подготовка к нанесению

Пассивация металла арматуры может также нарушиться при проникновении в бетон хлоридов. Если есть подозрение, что в бетон могли проникнуть соли, то необходимо определить содержание хлоридов и сопоставить его с допустимым значением.

Для окрашивания бетона предназначено большое количество разнообразных ЛКМ. Предпочтительны нетоксичные водно-дисперсионные краски, особенно для работы внутри помещений. При окрашивании бетона наибольшее применение находят перхлорвиниловые, воднодисперсионные акриловые, эпоксидные, известковые, цементные, силикатные краски. Для защиты гидротехнических сооружений применяют специальные покрытия с использованием эпоксидных, битумных, виниловых и других материалов. Окрашивание производится ручным или механизированным способами. Отверждение проводится обычно при нормальных погодных условиях.

Ремонтное восстановление поврежденных лакокрасочных покрытий

Необходимость ремонтного восстановления покрытия может быть вызвана тремя причинами:

- некачественной окраской отдельных участков;

- повреждением покрытия при выполнении монтажных и других сопутствующих работ;

- повреждением покрытия при выполнении контрольных операций.

Технология ремонтного восстановления включает следующие операции:

- удаление поврежденного или дефектного покрытия;

- подготовка поверхности на разрушенных участках;

- нанесение нового покрытия на разрушенных участках.

Удаление дефектного покрытия производят вручную (скребками, шпателями, проволочными щетками, абразивной шкуркой), механизированным инструментом (щетками, абразивными машинками) или абразивоструйной обработкой. При выполнении этой операции должны быть предприняты меры предосторожности, чтобы не повредить соседние участки качественного покрытия.

Подготовка поверхности на разрушенных участках заключается в выравнивании краев этих участков после удаления покрытия и обеспечения требуемой шероховатости. Качественные покрытия, которые прилегают к участкам удаленного покрытия, следует обработать так, чтобы получились ровные скосы. Поверхность качественного покрытия обрабатывается по периметру участка с удаленным покрытием на ширину 50-80 мм. Для этого используют чаще всего ручную или механизированную обработку абразивной шкуркой.

На поврежденные участки вновь наносят всю предусмотренную систему покрытий или частично в зависимости от глубины повреждения.

Замечательный, полный материал - это всегда тяжело подготовить поверхность к покраске и подобрать подходящие ЛКМ для малотоннажного судна. Спасибо за такую качественную информацию!