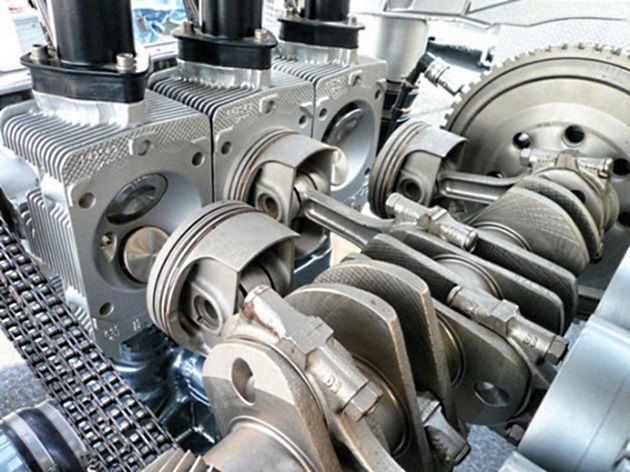

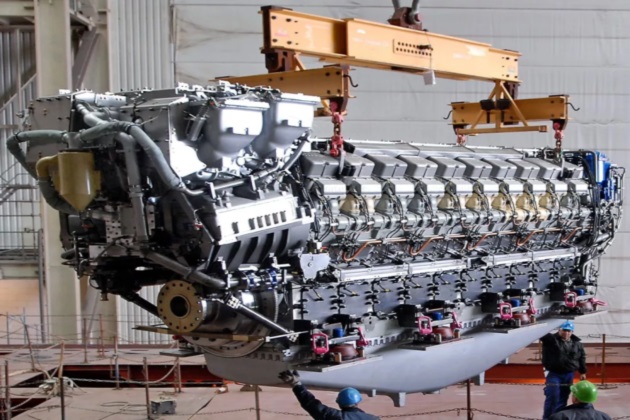

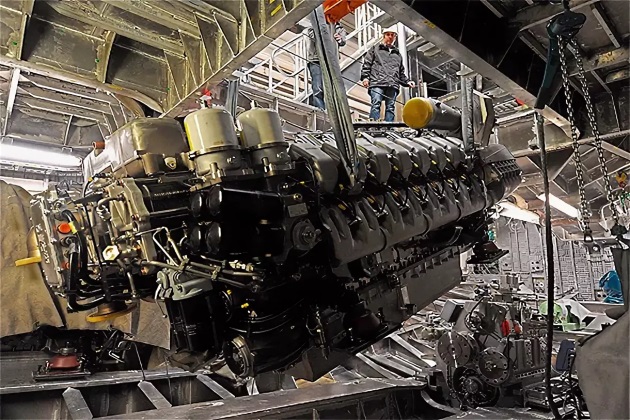

Коленчатый вал двигателя — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ). В зависимости от производственных возможностей предприятия и конструктивных особенностей двигателя ремонт его может осуществляться на судне или в цехе. Как правило, при капитальном ремонте двигатель демонтируют (снимают с судового фундамента) и доставляют в цех для ремонта. Крупногабаритные дизели большой массы с фундамента не снимают, а демонтируют отдельными узлами.

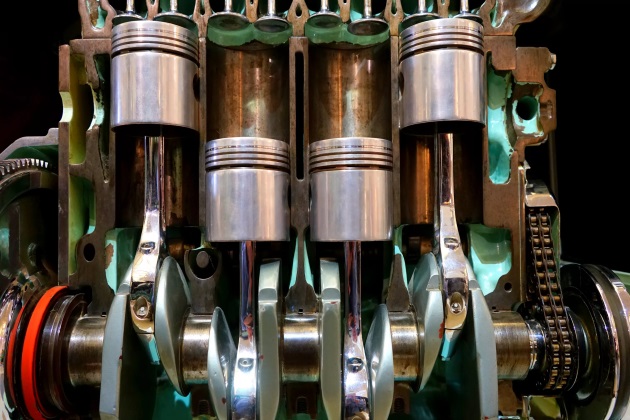

- Поршни

- Пригонка и постановка поршневых колец

- Технология изготовления поршневых колец методом термофиксации

- Технология изготовления поршневых колец методом двух проточек

- Поршневые пальцы и крейцкопфы

- Ремонт поршневых пальцев

- Штоки

- Шатуны, замена шатунных болтов

- Исправление опорной поверхности пятки шатуна

- Ремонт нижней головки шатуна

- Изготовление и ремонт шатунных болтов

- Коленчатый вал двигателя

- Обработка шеек коленчатого вала на судне

- Обработка мотылевых шеек вручную

- Правка коленчатых валов наклепом

- Термомеханическая правка

- Технология обработки рамовых шеек по спрямленной и упругой оси

- Технология обработки мотылевых шеек на станках

- Зубчатые и цепные приводы механизма газораспределения

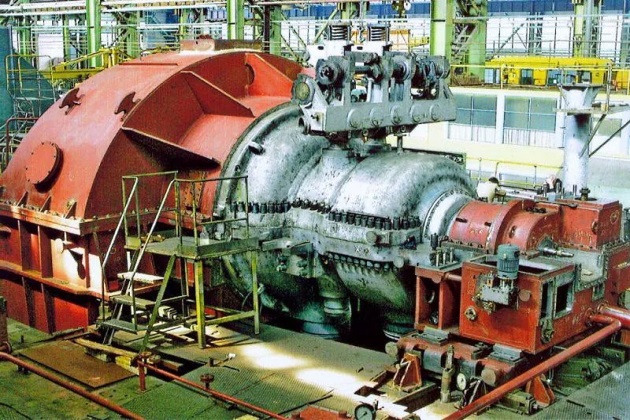

- Продувочно-наддувочные агрегаты и реверсивные устройства

- Продувочно-наддувочные агрегаты

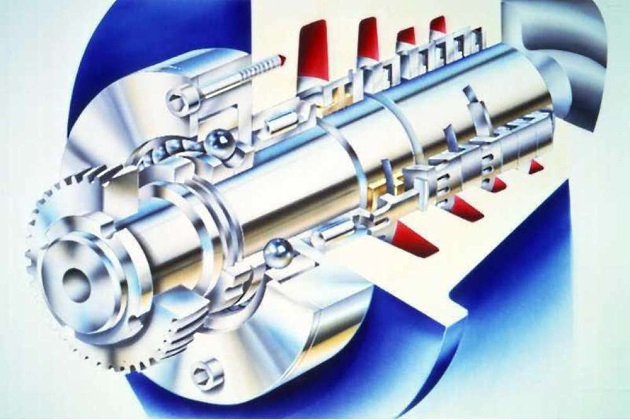

- Турбокомпрессоры

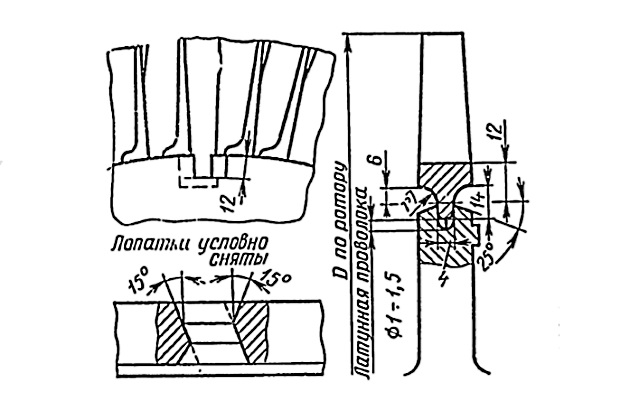

- Ремонт ротора

Поршни

Для выявления износа обмеряют поршень. Измерения делают в двух взаимно перпендикулярных направлениях — по оси и по ходу. Первые замеры диаметра делают ниже верхней кромки тронка на 10 мм, последующие — через 100—200 мм. Предельно допустимые значения конусности и эллиптичности поршней в зависимости от диаметра поршня колеблются в пределах, для ДВС 0,15—0,6 мм, или (0,001÷0,002)D.

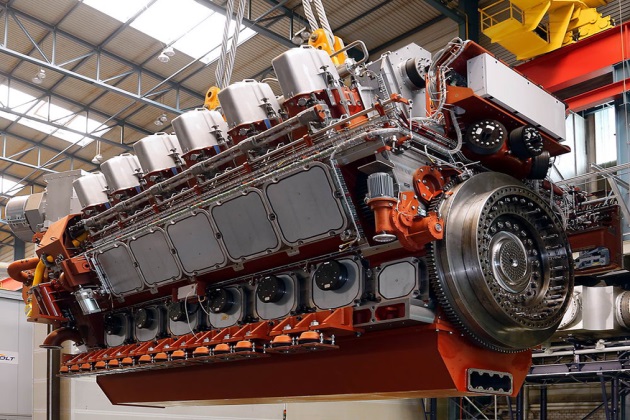

Источник: Pixabay.com

Для больших значений диаметров — меньший коэффициент, для меньших — больший. Износ поршневых канавок устраняют путем проточки с последующим шлифованием. Шлифование наружной поверхности и канавок для колец удобнее всего выполнять на круглошлифовальном станке с применением самоцентрирующейся цанговой оправки. Обработку ведут в центрах, установочной базой является торец и технологический поясок поршня. Шероховатость должна быть в пределах Ra = 0,63 мкм.

Читайте также: Подготовка дизелей к ремонту

Отверстия под палец в бобышках поршня растачивают на станке при помощи борштанги. Требования к механической обработке:

- овальность и конусность цилиндрической поверхности поршня — не более 0,04 мм;

- неперпендикулярность наружной поверхности к нижнему торцу поршня — 0,1 мм/м;

- неперпендикулярность осей отверстий под палец к наружной поверхности поршня 0,1 мм/м;

- смещение оси отверстий в бобышках относительно оси симметрии поршня — 0,3 мм;

- овальность отверстий в бобышках под палец — 0,02 мм.

Разница расстояний от оси поршня до торцов бобышек — 0,3 мм, неперпендикулярность плоскостей канавок для колец к оси поршня — 0,03 мм.

Способ ремонта головок поршней зависит от их материала. При наличии трещин или значительных зон поражения в центре донышка в результате воздействия факела пламени пораженное место стальных головок зачищают или протачивают на станке, затем заваривают. Отремонтированную электросваркой головку следует отжечь при температуре 600—650 °С, чтобы снять напряжения.

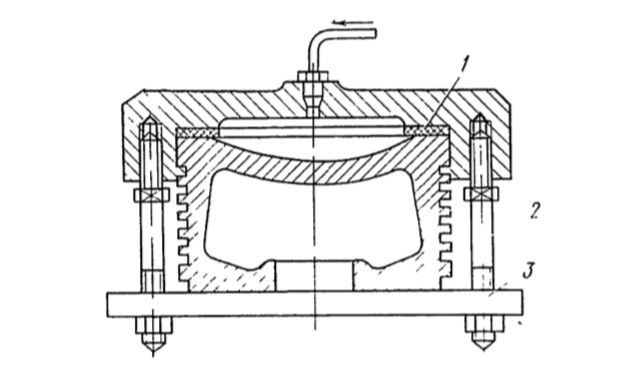

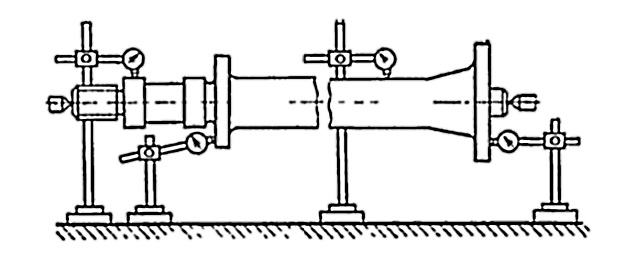

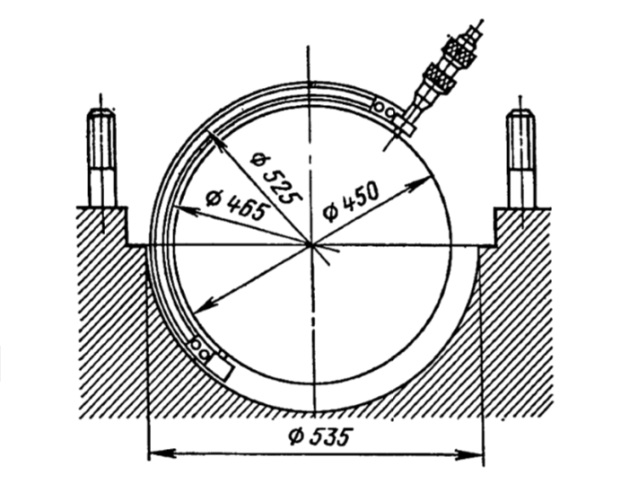

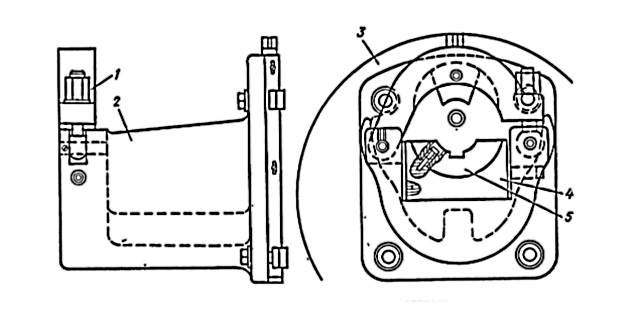

Профиль донышка после обварки обрабатывают по шаблону. При этом следует выдерживать расстояние от верхнего торца до оси бобышек с точностью до ± 0,1 мм. Донышко поршня испытывают давлением 1,5 рz (рис. 1).

1 — прокладка; 2 — шпильки; 3 — фланец

Плоскости разъема головки и тройка подгоняют по плите пришабриванием с точностью двух пятен на 1 см2. Особенно тщательная подготовка поверхностей должна выполняться у поршней с охлаждением водой или маслом. При наличии повреждений резьбы в крепежных шпильках или отверстиях для них в теле поршня делают замену шпилек, исправление резьбы метчиками в гнездах или нарезание новой, ближайшей по стандарту.

В настоящее время при ремонте поршней внедряются методы восстановления изношенных поверхностей с помощью осталивания и хромирования. В обоих случаях перед восстановлением формы и размеров поршни шлифуют или протачивают на токарном станке до полного удаления повреждений. После этого детали обезжиривают.

Хромирование дает возможность осуществить замену чугунных поршней алюминиевыми, покрытыми хромом, в результате чего достигается уменьшение силы инерции и снижение износа деталей. Наиболее уязвимые места алюминиевых поршней — канавки для колец; будучи покрыты слоем хрома, они обладают большей износостойкостью по сравнению с обычными в чугунных поршнях.

При изготовлении и ремонте алюминиевых поршней двигателей Д50 и Д70 осуществлено защитное покрытие — оксидирование. При этом твердость наружного слоя увеличивается в 4—5 раз и достигает (375÷515) НВ.

Оксидная пленка при меньшей теплопроводности и большей температуре плавления (в 3 раза) в сравнении с алюминием является своеобразным теплоизолятором. Это ее качество исключает обгорание поверхности донышка поршня.

Чугунные поршни в целях повышения износостойкости поверхности тронка и канавок для колец подвергают азотированию, в результате чего при сравнительно небольших затратах износостойкость повышается в 2—3 раза. Твердость азотированного слоя не снижается даже после нагревания на 550—600 °С.

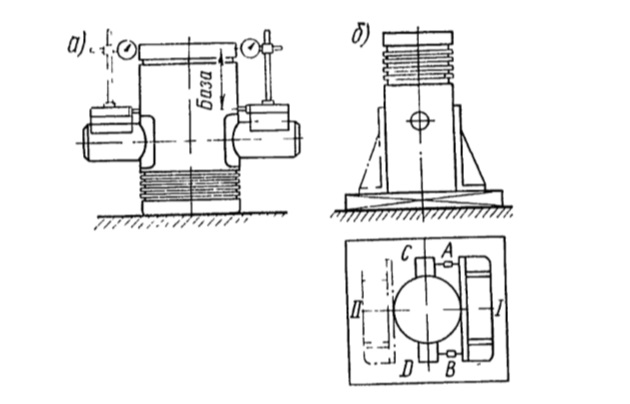

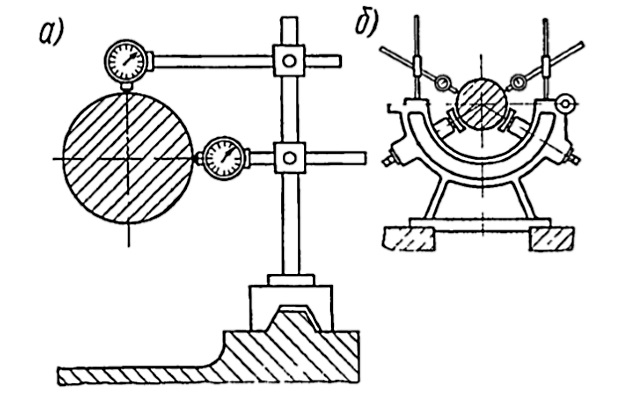

Перпендикулярность осей поршня и отверстий в бобышках под палец определяют индикатором с помощью контрольного валика (рис. 2). Индикатором, установленным на стойке с постоянным упором, выполняют измерение с одной стороны поршня; стойка опирается на выступающий конец контрольного валика.

Затем стойку переносят на другой конец валика и делают второе измерение. При равенстве замеров образующая поршня, а, следовательно, и его ось перпендикулярна оси отверстия под поршневой палец. Допуск на неперпендикулярность не должен превышать 0,1 мм и на 1 м длины.

Пересечение осей пальца и поршня определяют на плите с помощью проверочного угольника, микрометрического штихмаса и контрольного валика (рис. 2, б). Угольник устанавливают вплотную к поршню и в положении I выравнивают размеры в местах А и В. Затем угольник устанавливают с противоположной стороны так, чтобы расстояния в местах D и С были между собой равны. Разница измерений в положениях I и II не должна превышать 0,3 мм.

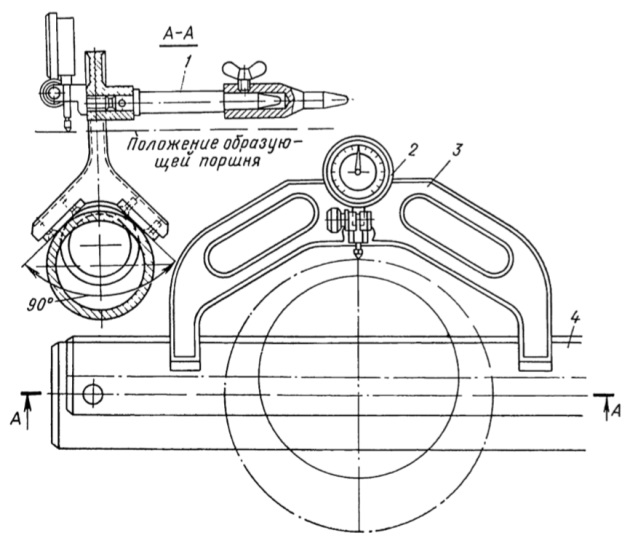

Эту проверку можно выполнить с помощью индикатора, укрепленного на скобе с упором (рис. 3). Скобу устанавливают на контрольный валик так, чтобы упор коснулся полки угольника, придвинутого к торцу поршня. По индикатору определяют расстояние до образующей поршня. После этого поршень поворачивают на 180° и выполняют аналогичный замер. По разности показаний индикатора определяют смещение осей.

1 — упор; 2 — индикатор; 3 — скоба; 4 — валик

Поршни крейцкопфных ДВСАнализ конструкций судовых ДВС проверяют в сборе со штоком при помощи индикатора в центрах токарного станка. При отсутствии биения цилиндрической поверхности поршня и штока, а также его пятки условия соосности поршня и штока и перпендикулярность плоскости пятки выполнены. Трещины поршня заваривают электросваркой как с подогревом детали, так и в холодном состоянии.

После электросварки следует произвести глубокий отжиг до 600—650 °С, чтобы снять напряжение. В случае применения газовой сварки трещину заваривают специальным медно-цинковым сплавом. В этом случае деталь нагревают до температуры 800—860 °С.

После проведенного ремонта поршни подвергают гидравлическому испытанию. Днища поршня ДВС испытывают на полуторное значение максимального давления внутри цилиндра pz. Поршни ДВС, имеющие охлаждение, проходят проверку на герметичность полости охлаждения давлением не менее 0,5 МПа. После консервации поршни должны находиться в вертикальном положении, так как при длительном пребывании в горизонтальном положении они могут деформироваться.

Читайте также: Ремонт деревянных частей корпуса судна и изоляционные работы

Пригонка и постановка поршневых колец

Поршневые кольца заменяют в случае их поломки, предельного износа по высоте или радиальной толщине, при потере упругих качеств, увеличении теплового зазора в рабочем положении. Перед постановкой колец на поршень необходимо прочистить и промыть керосином поршневые канавки, а затем насухо их протереть.

Источник: Foter.com

При замене колец проверяют их пригодность. Для этого прежде всего определяют зазор в замке кольца в свободном состоянии. Кольцо кладут на плиту и с помощью штангенциркуля или масштабной линейки определяют линейную величину замка в свободном состоянии. Сравнивая определяемую измерением величину с допустимой, делают вывод о пригодности данного кольца.

После этого следует проверить зазор в замке кольца в его рабочем состоянии. Зазор зависит от размеров цилиндра двигателя и его тепловой нагрузки. Для двухтактных двигателей величина теплового зазора в кольце на 8—10% больше, чем для четырехтактных, и может колебаться в пределах (0,03-т-0,06)D, где D — диаметр цилиндра.

Проверку теплового зазора можно произвести с помощью калибра, внутренний диаметр которого равен номинальному диаметру цилиндра. Если зазор превысит допустимый предел, то кольцо ставить не следует, если же окажется меньше допустимого, то стыки замка следует опилить напильником до соответствующего размера. Дальнейшую проверку колец производят с целью определения сопрягаемости их торцевых поверхностей с опорными поверхностями поршневых канавок.

Источник: Foter.com

Обычно перед тем как ставить кольцо, его, не надевая на поршень, прокатывают по канавке, при этом с помощью щупа проверяется в нескольких местах зазор между кольцом и канавкой.

Кольцо, хорошо подогнанное по своей канавке, будучи надето на поршень, без особого усилия свободно проворачивается. При нормальной плотности прилегания пластинка щупа 0,03 мм может проходить не более чем на ⅓ длины окружности.

Для различных двигателей монтажные зазоры, в зависимости от высоты колец, колеблются от 0,1 до 0,2 мм, причем для алюминиевых поршней зазор на 0,06—0,1 мм больше, чем для чугунных. Верхние кольца в 1,5—2 раза имеют больший зазор, чем остальные. При отсутствии паспортных данных монтажные зазоры можно выбирать по справочным таблицам.

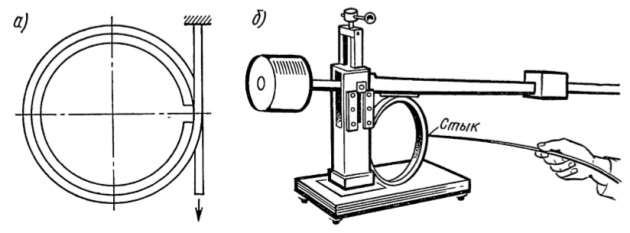

Кольца следует также проверять на упругость, плотность прилегания к стенкам цилиндра и отсутствие коробления. Упругость проверяется сжатием под действием силы, направленной в плоскости кольца перпендикулярно диаметральной линии, проходящей через середину замка. Проверка может быть выполнена сжатием кольца между двумя плоскостями или сжатием упругой лентой (рис. 4, а).

а — упругой лентой; б — приборов

В основу приборов, определяющих упругость колец, положен принцип пружинных весов. Кольцо устанавливают в гнездо прибора и путем давления тарированных грузов или перемещения подвижного груза на рычаге (рис. 4, б) сжимают кольцо до тех пор, пока не установится зазор, равный зазору в рабочем положении кольца.

Плотность прилегания колец проверяют на свет с замером зазора щупом. Степень прилегания нового поршневого кольца обычно проверяется по калибру, внутренний диаметр которого равен номинальному диаметру цилиндра.

Плотность прилегания колец проверяют на свет с замером зазора щупом. Степень прилегания нового поршневого кольца обычно проверяется по калибру, внутренний диаметр которого равен номинальному диаметру цилиндра.

Коробление колец проверяют, пропуская кольца в щель между плитами, расстояние между которыми на 0,1 мм превышает высоту кольца.

Обычно в приспособлении устанавливают две калиброванные щели:

- одну для компрессионных;

- другую — для маслосъемных колец.

Кольцо, не имеющее коробления, свободно проходит между плитами под действием собственной массы. Необходимо следить за чистотой поверхности плит, чтобы не забраковать пригодные кольца. Износ кромки маслосъемных колец определяется посредством осмотра и измерением масштабной линейкой.

Источник: Foter.com

Высота кромки кольца должна соответствовать паспортным данным. Кольца, подобранные для постановки на поршень, не должны иметь заусенцев, сколов и раковин. Более простой способ определения коробления колец — это замер зазора шупом между плитой и кольцом.

При постановке колец следует пользоваться специальными щипцами с ограничителем развода кольца. Чрезмерное разведение концов кольца может вызвать остаточную деформацию и тем самым привести к понижению упругих качеств. При отсутствии специальных щипцов установку и снятие колец производят при помощи трех стальных полосок толщиной 0,5—1 мм и шириной 15—22 мм. Полоски заводятся между кольцом и поршнем так, чтобы две из них находились у стыка кольца, а третья — с противоположной стороны.

Поршневые кольца двигателей внутреннего сгорания изготовляют из мелкозернистого серого легированного чугуна марки СЧ21-40 с содержанием фосфора 0,3—0,6 %, СЧ24-44 с повышенным содержанием фосфора (0,5—0,9 %), придающего ему антифрикционные качества, модифицированного чугуна МСЧ28-48.

Технология изготовления поршневых колец методом термофиксации

Поршневые кольца двигателей внутреннего сгорания изготовляют из мелкозернистого серого легированного чугуна марки СЧ21-40 с содержанием фосфора 0,3—0,6 %, СЧ24-44 с повышенным содержанием фосфора (0,5—0,9 %), придающего ему антифрикционные качества, модифицированного чугуна МСЧ28-48.

Применяются и другие марки высокопрочных чугунов, низколегированной стали, металлокерамические сплавы, изготовленные из железного порошка с графитом и медью.

Для ускорения приработки колец их подвергают покрытию:

- оловом;

- свинцом;

- оксидированию;

- сульфидированию и др.

Требования, предъявляемые к поршневым кольцам, обусловлены стандартами. Твердость колец обычно колеблется в пределах 170—241 НВ. Правилами Регистра предусматривается, чтобы твердость колец относительно втулок цилиндра составляла ±10 НВ. Однако практика последних лет показала, что износ колец и втулок цилиндров меньше в том случае, когда твердость колец на 15—20 НВ выше твердости втулок.

Поршневые кольца изготовляют различными способами:

- из маслот цилиндрической формы методом одной проточки с последующей термофиксацией (диаметр до 550 мм, замок косой или прямой);

- из маслот цилиндрической формы методом двух проточек с последующей термофиксацией (диаметр свыше 550 мм, замок ступенчатый или косой);

- из маслот цилиндрической формы методом двух проточек без термофиксации (кольца любых размеров);

- из индивидуальных заготовок эллиптической формы (диаметр колец свыше 350 мм).

Наиболее приемлемыми в настоящее время являются первый и четвертый способы изготовления колец. Первый способ как более простой и нетрудоемкий широко освоен на судоремонтных предприятиях, четвертый способ — более сложный, требует применения токарных станков с копировальным устройством, использования деревянных моделей при отливке.

Изготовление колец из заготовки (маслоты) цилиндрической формы методом одной проточки с последующей термофиксацией. На токарном станке производят грубую обдирку наружной и внутренней поверхности маслоты на глубину 2—3 мм для удаления литейной корки.

С этой же установки подрезается торец и отрезается контрольное кольцо. Маслоту с контрольным кольцом подвергают искусственному старению при температуре 430—450 °С и скорости нагревания 50—70 °С в час. При максимальной температуре детали выдерживают 3—4 ч. Затем охлаждают вместе с печью до 200 °С, после чего их температура выравнивается на воздухе.

Источник: Pixabay.comкол

Затем проверяют твердость и качество структуры контрольного кольца, по которому судят о качестве маслоты. После этого маслоту обтачивают снаружи предварительно, растачивают изнутри на окончательный размер и нарезают из нее кольца с припуском на шлифование торцов. Кольца поступают на плоскошлифовальный станок для предварительного шлифования торцов с припуском 0,1—0,2 мм.

В соответствии с чертежом на фрезерном станке прорезают замок с припуском на припиловку. Для придания кольцам упругости их подвергают термофиксации. С этой целью их собирают на специальной оправке. Расстояние между концами разведенных колец фиксируют сухарем, размер которого равен 5-кратной величине радиальной толщины кольца. С торцов кольца сжимают дисками с помощью стяжного болта.

Читайте также: Правильное определение истинных ВМТ кривошипов на судах

Собранный комплект помещают в печь, нагретую до температуры 350—450 °С, и нагревают до 580—620 °С. При этой температуре кольца выдерживают 1,5—2 ч, затем оправку с кольцами вынимают и охлаждают на воздухе. Хорошо зафиксированные кольца после двух-трех сжатий до соприкосновения стыков оставляют в свободном состоянии. Зазор, равный 3,7 радиальной толщины кольца, при повторном сжатии не изменяется. Твердость колец после термофиксации не должна снижаться более чем на 5 единиц НВ.

Предварительно отшлифованные кольца набирают в барабан, затем насаживают на оправку и надежно сжимают. Затем барабан удаляют и кольца, собранные на оправке, обтачивают снаружи на окончательный диаметр по чертежу. В специальном приспособлении у колец с обоих торцов снимают наружные и внутренние фаски в 1 мм под углом 45°.

В целях повышения эксплуатационных качеств поршневые кольцаПоршневые кольца хромируют. Хромированием колец достигается исключительно высокая поверхностная твердость 900—1 000 НВ, что снижает способность колец к прирабатываемости и может на первых порах вызвать чрезмерный износ втулок цилиндров.

После этого каждое кольцо проверяют по контрольному калибру и припиливают стыки до получения теплового зазора, указанного в чертеже. Операцией, завершающей обработку кольца, является шлифовка торцов на окончательный размер по высоте.

В целях повышения эксплуатационных качеств поршневые кольцаПоршневые кольца хромируют. Хромированием колец достигается исключительно высокая поверхностная твердость 900—1 000 НВ, что снижает способность колец к прирабатываемости и может на первых порах вызвать чрезмерный износ втулок цилиндров.

С целью сокращения сроков приработки используются различные способы изменения свойств поверхностных слоев и облагораживающие покрытия. Большое распространение получило фосфатирование, производящееся в ваннах, содержащих фосфат железа, марганца, цинка или кадмия, при температуре 95—98°С. Продолжительность фосфатирования при этом составляет от 1 до 1,5 ч.

Для повышения прирабатываемости и стойкости колец к заеданию применяется оксидирование, при котором кольца обрабатываются в специальных камерах паром при температуре 540—550°С при одновременном воздействии окислителя. На поверхности колец появляется оксидная пленка Fe206 и FeO толщиной 3—6 мк. С целью повышения приработки и износостойкости колец применяют сульфидирование и нитросульфидирование в газовой или жидкой среде.

Источник: Pixabay.com

При приработке хромированных колец применяют также покрытие:

- оловом;

- кадмием;

- медью;

- цинком;

- железом.

В целях повышения износостойкости чугунные и стальные кольца азотируют. Азотирование колец производят в печах в среде газообразного аммиака при температуре примерно 600 °С. Азотированный слой обладает значительной твердостью (300÷00) НВ. После азотирования кольца необходимо шлифовать для снятия хрупкого наружного слоя.

Технология изготовления поршневых колец методом двух проточек

Отливают заготовку (маслоту) и подвергают ее искусственному старению. Заготовку нагревают до температуры 500—580 °С со скоростью 70—100° в час. При такой температуре, в зависимости от размеров заготовку выдерживают 2—6 ч. После этого медленно охлаждают (25÷75° в час) до температуры 250°С. Дальнейшее охлаждение происходит на воздухе. Высота заготовки зависит от необходимого количества колец.

Первоначальные размеры маслоты определяют из выражений:

- для наружного диаметра D = D1+2a;

- для внутреннего — d = d1—2a;

- где a — припуск на обработку на одну сторону (3÷7 мм).

После предварительной проточки наружный диаметр определяют из выражения D1 = l,05Dц, где Dц — диаметр цилиндра, мм, внутренний из выражения d1 = 1,01Dц—2t, где t — радиальная толщина кольца, мм.

Поршневые кольца, обладая упругостью, оказывают неравномерное давление на стенки цилиндра. Для устранения этого недостатка на Брянском машиностроительном заводе внедрен более прогрессивный способ изготовления поршневых колец. Изготовление колец начинают с отливки заготовки из расчета изготовления не менее 20 колец.

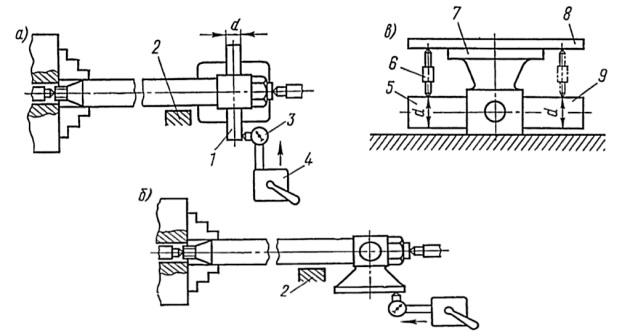

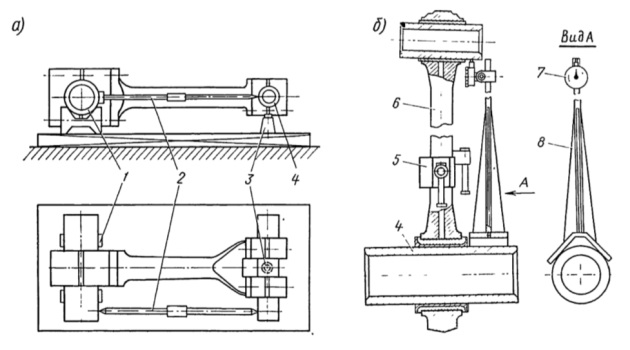

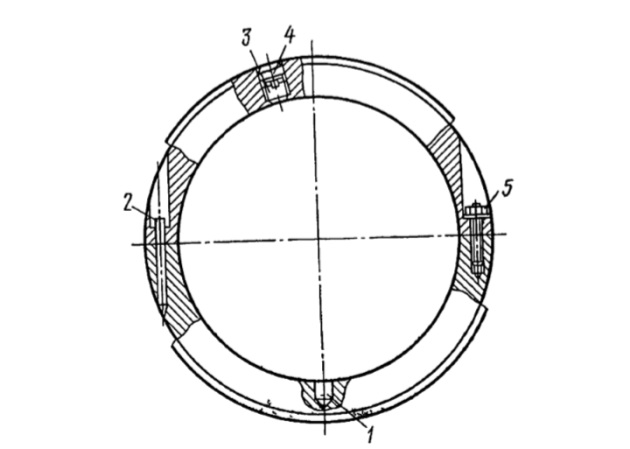

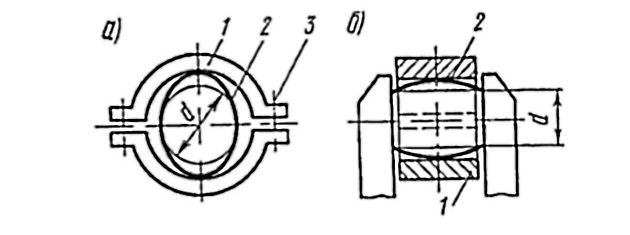

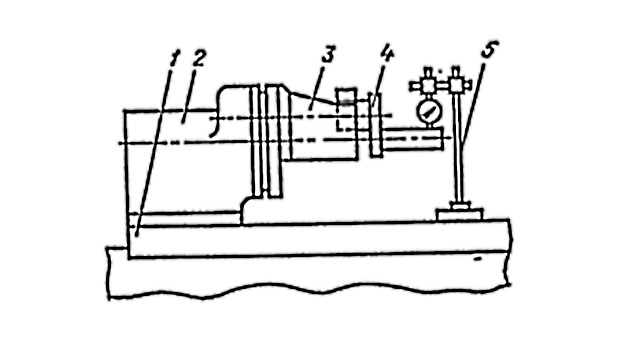

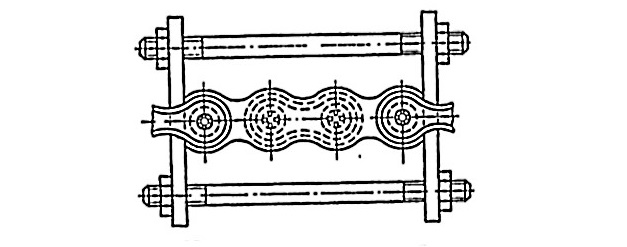

После предварительной проточки нарезают кольца с припуском на шлифовку, равным по высоте 0,15—0,2 мм. Затем для придания кольцам упругих свойств в них вырезают замки. Величину вырезанного участка под замок определяют из выражения f = 0,1Dц. После этого кольца обжимают и набирают в приспособление (рис 63, а) для наружной обточки на окончательный размер Dн = Dц. В другом приспособлении (рис. 5, б) кольца растачивают на окончательный внутренний размер dвн = Dц—2t.

а — наружная; б — внутренняя;

1 — оправка; 2 — корпус; 3 — пневматическое устройство для крепления оправки

Поршневые кольца, обладая упругостью, оказывают неравномерное давление на стенки цилиндра. Для устранения этого недостатка на Брянском машиностроительном заводе внедрен более прогрессивный способ изготовления поршневых колец. Изготовление колец начинают с отливки заготовки из расчета изготовления не менее 20 колец.

Подобная форма отливки и обработанной по внутреннему и наружному диаметрам заготовки разработана с учетом придания поршневому кольцу более равномерной упругости по окружности кольца. Известно, что поршневые кольца, обладая определенной упругостью, оказывают далеко не равномерное давление на стенки цилиндра. Придание же заготовке указанной формы значительно выравнивает это давление.

Механическую обработку заготовки производят на токарно-копировальном станке. Ее устанавливают и закрепляют таким образом, чтобы фиксатор приходился против риски планшайбы станка, т. е. ось симметрии (малая ось заготовки) имела бы определенное направление.

После установки и закрепления барабана в патроне заготовку протачивают по копиру одновременно по внутреннему и наружному диаметрам за два прохода. Поэтому проточенная заготовка имеет такой же формы неправильный эллипс, как и отливка.

Подобная форма отливки и обработанной по внутреннему и наружному диаметрам заготовки разработана с учетом придания поршневому кольцу более равномерной упругости по окружности кольца. Известно, что поршневые кольца, обладая определенной упругостью, оказывают далеко не равномерное давление на стенки цилиндра. Придание же заготовке указанной формы значительно выравнивает это давление.

Источник: Pixabay.com

Замки в поршневых кольцах вырезаются по малому диаметру с любой стороны на фрезерном станке. Для вырезания S-образного замка на торцевых поверхностях кольца с обеих сторон размечают форму замка. Базой для разметки служит риска, нанесенная на внутреннюю поверхность заготовки. Замок вырезают пальцевой фрезой за две установки кольца. Окончательную обработку замка выполняют вручную.

После вторичного протачивания заготовки при выводе штанги с резцами, на внутренней поверхности обточенного барабана по всей длине внутренним резцом наносят риску, служащую ориентиром для вырезания замка. Риску вдоль заготовки наносят строго против фиксатора отливки, т. е. по наименьшему диаметру.

Читайте также: Наблюдение за техническим состоянием судов и их освидетельствование

После нанесения риски нарезают кольца с учетом припуска на обработку по ширине кольца, который составляет 0,15—0,20 мм на обе торцовые стороны независимо от диаметра кольца. Держатель позволяет установить несколько резцов и поэтому отрезают сразу несколько колец. Затем торцевые плоскости колец шлифуют на плоскошлифовальном станке. По окончании шлифования кольца поступают на размагничивание.

Замки в поршневых кольцах вырезаются по малому диаметру с любой стороны на фрезерном станке. Для вырезания S-образного замка на торцевых поверхностях кольца с обеих сторон размечают форму замка. Базой для разметки служит риска, нанесенная на внутреннюю поверхность заготовки. Замок вырезают пальцевой фрезой за две установки кольца. Окончательную обработку замка выполняют вручную.

На верхнее поршневое кольцо накладывают зажимную шайбу, которую шестью болтами крепят к барабану. Этой шайбой поршневые кольца защемлены в барабане. После укладки колец барабан поступает на расточный или карусельный станок, где поршневые кольца растачивают по внутреннему диаметру.

Обработав поршневые кольца по внутреннему диаметру, на верхнее кольцо накладывают диск, который с помощью центрально расположенного стержня (винта) зажимает пакет колец. Затем снимается зажимная шайба и барабан, состоящий из двух частей. Таким образом кольца подготовляют для наружной обработки. После протачивания колец по наружному диаметру снимают фаски специальным резцом. Благодаря прокладкам между кольцами фаски можно снять у всего комплекта обрабатываемых колец.

Обработку по наружному и внутреннему диаметрам производят следующим образом. Сначала кольца обрабатывают по внутреннему диаметру. Для этого их укладывают в специальное приспособление (см. рис. 5) в количестве 14—15 шт. Между кольцами вставляют специальные прокладки с целью снятия фасок на внутренней стороне кольца сразу же после растачивания их внутреннего диаметра.

Это позволяет, не разбирая приспособления, снять фаски у всей партии колец. Для того чтобы можно было снять фаски с наружной стороны колец между прокладками и стенкой приспособления (барабана) установочные сегменты помещают по 3 шт. на окружности.

На верхнее поршневое кольцо накладывают зажимную шайбу, которую шестью болтами крепят к барабану. Этой шайбой поршневые кольца защемлены в барабане. После укладки колец барабан поступает на расточный или карусельный станок, где поршневые кольца растачивают по внутреннему диаметру.

Обработав поршневые кольца по внутреннему диаметру, на верхнее кольцо накладывают диск, который с помощью центрально расположенного стержня (винта) зажимает пакет колец. Затем снимается зажимная шайба и барабан, состоящий из двух частей. Таким образом кольца подготовляют для наружной обработки. После протачивания колец по наружному диаметру снимают фаски специальным резцом. Благодаря прокладкам между кольцами фаски можно снять у всего комплекта обрабатываемых колец.

Источник: Pixabay.com

Независимо от способа изготовления поршневые уплотнительные кольца до установки в цилиндр подвергают проверке, которая заключается в:

- тщательном наружном осмотре;

- контроле геометрических размеров;

- установлении требуемого теплового зазора;

- определении остаточной деформации;

- упругости;

- прочности на изгиб и среднего радиального давления.

Поршневые пальцы и крейцкопфы

Изношенные цапфы поперечин протачивают на токарном станке. При небольшом износе цапфы поперечины восстанавливают хромированием с последующим тонким шлифованием. Эллиптичность и конусность цапф поперечины после ремонта не должны превышать 0,05 мм. Шероховатость шеек должна быть не ниже Ra = 1,25 мкм.

Поверхности конусного отверстия для штока протачивают и приделывают на краску до полного сопряжения с конусом штока. Чистота поверхности должна быть при этом не менее двух пятен на 1 см2. Упорную поверхность ползуна при значительном износе восстанавливают наплавкой.

Источник: Pixabay.com

Предварительную обработку направленной поверхности производят на строгальном или фрезерном станке. Для придания поверхности необходимой точности ее пришабривают или шлифуют. При проверке по плите упорная поверхность должна иметь не менее 1—2 пятен на 1 см2.

Рабочую поверхность ползуна при небольшом износе и трещинах восстанавливают пайкой и наплавкой баббитаМатериалы, применяемые в судоремонте с последующей зачисткой и пришабриванием до одного пятна на 1 см2. Если слой баббита на рабочей поверхности ползуна уменьшился на 2,5 мм, перезаливают антифрикционный слой с последующим строганием и пришабриванием рабочей поверхности.

При проверке плоскости поверхности по плите пластинка щупа толщиной 0,04 мм не должна проходить между плитой и пришабриваемой поверхностью ползуна. Чистота приделки должна быть не менее одного пятна на 1 см2.

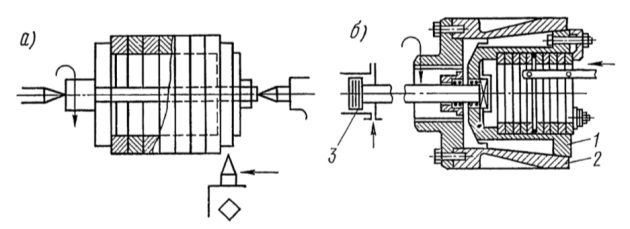

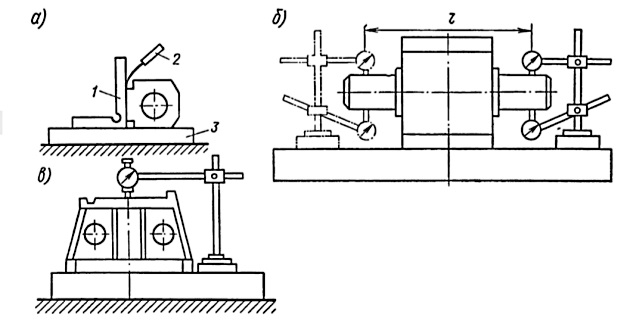

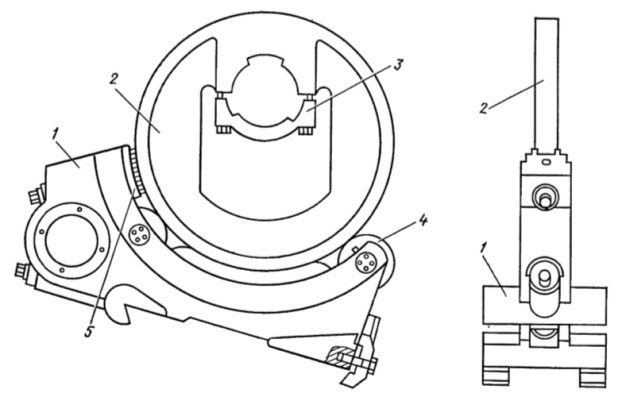

Перпендикулярность осей штока и цапф поперечины удобнее всего проверять в центрах токарного станка при помощи индикатора, закрепленного в резцедержателе суппорта (рис. 6, а). Крейцкопф устанавливают так, чтобы оси цапф располагались в горизонтальной плоскости.

а — перпендикулярности штока и цапф; б — параллельности плоскости ползуна оси штока; в — параллельности плоскости ползуна оси цапфы;

1 — цапфа поперечины; 2 — люнет; 3 — индикатор; 4 — суппорт; 5, 9 — цапфы; 6 — микроштихмас; 7 — пятка ползуна; 8 — контрольная линейка

Перемещая суппорт с индикатором, проверяют перпендикулярность образующей цапфы оси штока. Повернув узел на 180°, производят такую же проверку другой цапфы. Отклонение от перпендикулярности не должно превышать 0,15 мм на 1 м длины.

Параллельность рабочей плоскости ползуна оси штока проверяют (повернув узел на 90°) рейсмусом или индикатором, закрепляемым в суппорте (рис. 6, б). Отклонение от параллельности не должно превышать 0,15 мм на 1 м длины.

Проверку параллельности рабочей плоскости ползуна оси цапфы производят измерением расстояния от образующих цапфы до линейки, установленной на плоскости ползуна (рис. 6, в). Отклонение от параллельности не должно превышать 0,1 мм на 1 м длины.

Перпендикулярность поверхностей поперечины, сопрягающихся с ползуном и фланцем штока, проверяют на плите при помощи угольника и щупа (рис. 7, а). Отклонение от перпендикулярности не должно превышать 0,2 мм на 1 м длины.

а — перпендикулярности рабочих плоскостей поперечины; б — параллельности оси цапф рабочей поверхности поперечины; в — параллельности поверхностей ползуна;

1 — угольник; 2 — щуп; 3 — плита

Параллельность оси цапфы поперечины и ее поверхности, прилегающей к фланцу штока (рис. 7, б) проверяют при помощи индикатора.

Допустимо отклонение до 0,1 мм на 1 м длины. При этой же установке поперечины проверяют по плите на краску плоскость поверхности, прилегающей к фланцу штока.

Параллельность рабочей и нерабочей поверхностей ползуна проверяется на плите индикатором (рис. 7, в). Отклонение от параллельности не должно превышать 0,05 м на 1 м длины.

Читайте также: Классификация судов и технический надзор

Пересечение оси цапфы поперечины с осью штока, т. е. расположение этих осей в одной плоскости, проверяется на плите микро-штихмасом (рис. 8). Шток в сборе с поперечиной устанавливают на призмах так, чтобы его ось и ось цапф были параллельны плите. Замерив расстояние от плиты до образующих цапф (которые должны быть равны между собой), узел поворачивают вокруг оси штока на 180° и вновь устанавливают в положение, когда оси штока и цапф будут параллельны плоскости плиты. Измерив расстояние от плиты до цапф, сравнивают его с первоначальным значением.

Постоянство расстояний показывает, что оси цапф и шатуна пересекаются. Эту проверку можно выполнить быстрее, если вместо микроштихмаса применить индикатор. Смещение осей цапф от оси шатуна не должно превышать 1 мм. В крейцкопфах с ползунами переднего и заднего хода производят проверку параллельности их рабочих поверхностей. Отклонение от параллельности допускается не более 0,1 мм на 1 м длины, при этом щуп 0,04 мм не должен проходить между плитой и каждой рабочей поверхностью. Чистота рабочих поверхностей ползунов — не менее одного пятна на 1 см2 площади.

Ремонт поршневых пальцев

Характер износа поршневых пальцев зависит от их конструкции. В пальцах плавающего типа отмечается равномерный износ поверхности. Поверхность пальцев, неподвижно закрепленных в бобышках поршня, изнашивается односторонне. В результате этого цилиндрическая поверхность приобретает форму овала.

Бывшие в работе пальцы осматривают через лупу 5—10-кратного увеличения или проверяют с помощью электромагнитной дефектоскопииДефекты и методы дефектоскопии деталей с целью выявления трещин. Пальцы, достигшие предельного износа или имеющие на своей поверхности недопустимые риски, задиры, наработки, но не имеющие трещин, подлежат ремонту. Их наружный диаметр можно увеличить механическим путем за счет сокращения длины.

Источник: Pixabay.com

Для этого отожженные и нагретые пальцы подвергают торцовому сжатию под прессом. Пустотелые пальцы после отжига раздают с помощью специальной оправки, пропускаемой через внутреннее отверстие. При этом увеличение диаметра составляет 0,3—0,5 мм, чего достаточно для последующей обработки.

Покрытие изношенных пальцев слоем хрома не только дает возможность восстановить утраченные размеры, но и придать поверхности пальца более высокие износоустойчивые качества.

Пальцы, предназначенные к хромированию, не должны иметь на своей поверхности:

- трещин;

- надрывов;

- волосовин;

- вмятин;

- коррозионных повреждений;

- острых кромок;

- глубоких рисок и других пороков.

Поверхностная твердость хромированных пальцев достигает 700—800 НВ, что резко увеличивает их износостойкость.

Материалом для изготовления новых пальцев могут служить углеродистые стали марок 15, 20, 45 или легированные стали 15ХА, 20Х, 12ХНЗА, 18ХНВА, 12ХН2А и 38ХВФЮ. Для удобства обработки и снятия напряжений поковку нормализуют и отжигают. После обработки пальцы из малоуглеродистой стали цементируют и закаливают для придания наружной поверхности высоких износоустойчивых качеств.

Пальцы плавающего типа имеют более равномерный износ по всей окружности. Принцип обмера пальца для определения износа такой же, как и цапф поперечины. Максимально допускаемый износ, мм, зависит от диаметра и может быть определен из формулы Δ = 0,001d+0,008.

Источник: Pixabay.com

Изношенные поршневые пальцы можно восстанавливать электроимпульсным наращиванием (при износе свыше 0,25 мм). После этого пальцы шлифуют и окончательно обрабатывают суперфинишированием.

Суперфиниширование (микрошлифование) выполняют на специальных станках или на токарных станках со специальными приспособлениями. Сущность суперфиниширования состоит в том, что при вращении детали, закрепленной в специальном приспособлении, абразивные бруски совершают колебательные движения вдоль оси детали с амплитудой колебания 2—6 мм. Кроме того, бруски вместе с суппортом станка совершают возвратно-поступательное движение со скоростью 1,5—2 м./мин. Деталь вращается со скоростью 20—40 м./мин.

Пальцы с трещинами или выкрошенным поверхностным слоем заменяют новыми. Если на поверхности пальца имеются мелкие риски или натиры, но размер пальца нормален, эти дефекты в судовых условиях устраняют шлифованием мелкой шкуркой и полированием тонкой пастой ГОИ.

Штоки

Износ наружной поверхности и характер изменения формы штока определяют измерением его диаметра с помощью микрометрических скоб. Замер производят в двух взаимно перпендикулярных плоскостях (по оси коленчатого вала и по ходу мотыля) через каждые 100—200 мм длины поверхности, подвергнутой истиранию в сальниковом уплотнении. Результаты обмеров заносят в формуляр доремонтного состоянияДокументация, принимаемая при ремонте судов. При наличии эллиптичности и седлообразности (корсетности) шток подвергают ремонту.

Параллельность опорных поверхностей штока и их перпендикулярность его оси, а также соосность цилиндрической и конической поверхностей, прямолинейность оси проверяют в центрах токарного станка (рис. 9).

Выработку штока по длине и в поперечном сечении на эллипс, а также царапины, риски, задиры устраняют шлифованием или протачиванием с последующим шлифованием. Штоки, получившие деформацию (изгиб), выправляют в центрах токарного станка или на специальных опорах.

Штоки с прогибом 0,5—0,6 мм и более целесообразнее править с нагревом до температуры 800—900 °С газовыми горелками или электрическим током. После устранения прогиба шток медленно охлаждают, вращая в центре станка, если правка проводилась на станке, или покрывают теплой изоляцией, если правка осуществлялась в опорах.

При правке штоков в центрах токарного станка не следует поджимать центр задней бабки до отказа, учитывая, что в процессе правки шток незначительно удлиняется. Правку штока считают выполненной, если его биение не превышает 0,02—0,03 мм на 1 м длины.

После правки шток, как правило, шлифуют или протачивают с последующим шлифованием. Шероховатость поверхности должна соответствовать Rа = 0,63 мкм.

После правки и шлифования штока следует проверить его опорные фланцы. В случае обнаружения биения его устраняют снятием проверочной стружки. Неперпендикулярность торцевой поверхности фланца к оси штока не должна превышать 0,01 мм на 100 мм диаметра фланца, а несоосность цилиндрической поверхности тела штока и хвостовика (или конической поверхности хвостовика) допускается не более 0,01—0,02 мм.

Источник: Pixabay.com

Штоки, получившие трещины, не ремонтируют, а заменяют новыми. Их изготовляют из легированной стали марок: 40ХН; 38ХА; 30ХМА и др.

Шатуны, замена шатунных болтов

Изгиб шатунов ликвидируют правкой под прессом с предварительным нагревом до температуры 800—900 °С. После выправления проверяют и обрабатывают пятки верхней и нижней головок шатуна с таким расчетом, чтобы опорные поверхности пяток были перпендикулярны оси шатуна.

Плоскости пяток шатуна шабрят по разъемным поверхностям головного и мотылевого подшипников. Эти поверхности в свою очередь должны быть проверены по плите. Точность шабрения опорных пяток шатуна — не менее двух пятен на 1 см2. Плотность прилегания пришабренных поверхностей (пятки шатуна и подшипника) проверяют щупом. Технические требования к точности: щуп толщиной 0,03 мм не должен проходить в разъем при собранном соединений; допускается лишь местное «закусывание» щупа.

Шатуны, у которых обнаружены трещины, заменяют. Основные технические требования к шатунам:

- неперпендикулярность опорных поверхностей шатуна оси его не должна превышать 0,15 мм на 1 м длины штока; шероховатость поверхностей не ниже Rа = 2,5 мкм;

- непараллельность осей верхней и нижней головок шатуна в вертикальной плоскости не должна превышать 0,2 мм на 1 м длины. Непараллельность оси расточки верхней головки плоскости пятки шатуна должна быть не более 0,15 мм на 1 м длины.

Оси головного и мотылевого подшипников должны быть параллельны друг другу, перпендикулярны оси шатуна и находиться с ней в одной плоскости.

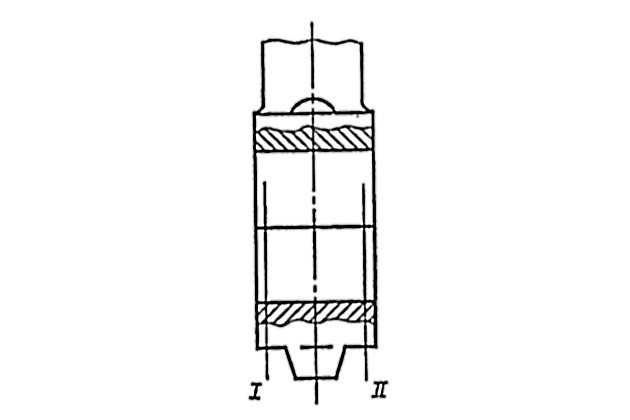

Состояние цилиндрических поверхностей определяют, измеряя внутренние диаметры индикаторным или микрометрическим нутромером. Для более точного определения размеров измерения производят в плоскостях I и II (рис. 68). За истинный диаметр отверстия принимают среднеарифметическое значение двух замеров.

Читайте также: Судовые электростанции на буксирных судах

Состояние опорной поверхности пятки шатуна и стыков подшипников проверяют щупом на проверочной плите, отверстия для шатунных болтов — пробными калибрами.

Ремонт шатунов двигателей средней мощности состоит в восстановлении всех сборочных базовых поверхностей на постоянный ремонтный размер.

Исправление опорной поверхности пятки шатуна

Для устранения наклепа поверхность пятки шабрят, проверяя состояние плоскости линейкой щупом или плитой по краске. Распределение пятен краски на пришабренной поверхности должно быть не менее двух пятен на 1 см2. Пластинка щупа толщиной 0,02 мм не должна проходить между плитой и поверхностью пятки, которая должна быть параллельна оси отверстия верхней головки и перпендикулярна оси шатуна. Отклонение от параллельности должно быть не более 0,15 мм на 1 м длины.

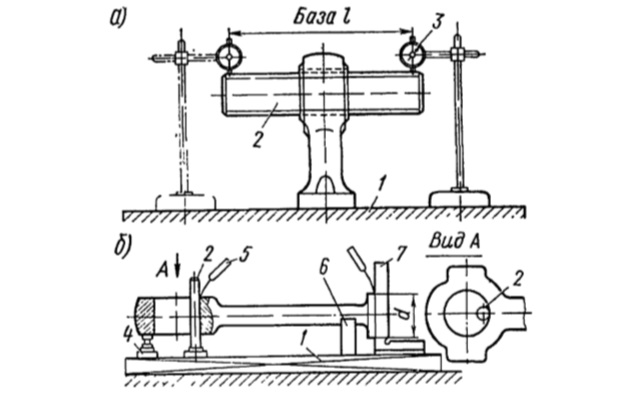

Параллельность оси головки шатуна и плоскости пятки можно проверять на плите с помощью контрольного валика и индикатора, установленного на стойке (рис. 69). Для этого следует снять показания индикатора сначала с одной стороны контрольного валика, потом — с другой. При исправлении опорной поверхности пятки шатуна следует добиваться не только шероховатости, но и параллельности опорной поверхности пятки шатуна оси головки.

Шатуны крейцкопфных двигателей с нижней и верхней пятками удобно проверять в центрах токарного станка индикатором. При наличии значительного биения торцевых поверхностей допускается легкое протачивание торцов с последующим пришабриванием, тем самым добиваются параллельности опорных поверхностей пяток и перпендикулярности их оси шатуна.

Параллельность оси головки и пятки шатуна можно проверить на плите с помощью контрольного валика, угольника и щупа (рис. 11, б). В отверстие головного подшипника устанавливают калиброванный валик, ось которого перпендикулярна поверхности стола, к поверхности пятки вплотную пододвигают проверочный угольник.

а — индикатором и контрольным валиком; б — угольником и щупом;

1 — плита; 2 — контрольный валик; 3 — индикатор; 4 — домкрат; 5 — щуп; 6 — призма; 7 — угольник

С помощью домкрата головку шатуна устанавливают в положение, когда образующие отверстия и контрольного валика окажутся параллельными и зазор между ними будет равен нулю.

Ремонт нижней головки шатуна

Ось отверстия нижней головки должна быть параллельна опорной поверхности, сопрягающейся с плоскостью пятки шатуна. Отклонение от параллельности не должно превышать 0,02 мм на 100 мм длины.

Стыки половинок головки должны лежать в одной плоскости, быть параллельны образующей внутренней поверхности и опорной плоскости, сопрягаемой с пяткой шатуна. Отклонение от параллельности — не более 0,02 мм на 100 мм длины. Пластинка щупа толщиной 0,02 мм не должна проходить между плоскостью стыка и проверочной плитой.

Оси отверстий для шатунных болтов должны находиться в одной плоскости, перпендикулярной оси головки, и быть перпендикулярны плоскости стыков с допустимым отклонением не более 0,05 мм на 100 мм длины. При наличии значительного наклепа плоскости стыков обрабатывают на фрезерном или строгальном станке с последующим шлифованием или приделкой шабрением до двух пятен на 1 см2.

Параллельность плоскостей стыков образующей отверстия головки и опорной плоскости верхней половинки, сопрягающейся с пяткой шатуна, проверяют, как указано на рис. 12. При наличии непараллельности опорной плоскости более 0,02 мм на 100 мм длины ее пришабривают или слегка протачивают на токарном станке, принимая за установочную базу плоскости стыков, которыми верхняя половинка прижимается к планшайбе станка задним центром.

После проточки опорную плоскость пришабривают к плоскости пятки шатуна с точностью двух пятен на 1 см2. Затем половинки собирают на временных прокладках и заплавляют баббитом, как это делают для шатунов ДВС большой мощности. Заплавленную мотылевую головку растачивают с припуском 2 мм на диаметр для последующего точного растачивания подшипников шатуна в сборе; производится подрезка торцов.

Далее головку разрезают по антифрикционному сплаву на две половинки, производят зачистку стыков от баббита и проверку плоскостей на плите по краске. Прилегание поверхности должно быть не менее 75 %. Качество заливки определяется по стуку и керосиновой пробой.

Ремонт нижних головок шатунов малооборотных двигателей большей частью сводится к приделке стыков и замене вкладышей. Отверстия для шатунных болтов являются сборочными базами при расточке внутренней поверхности мотылевого подшипника, поэтому к их калибровке предъявляются высокие требования, а на расстояние между осями болтов устанавливается жесткий допуск ±0,03 мм. Сами отверстия выполняются с допуском на диаметр по 3-му классу точности для тихоходных и по 2-му — для быстроходных двигателей. Шероховатость должна быть не ниже Ra = 1,25 мкм.

Читайте также: Буксирные и швартовные устройства буксирных судов

Для удовлетворения этих условий отверстия под шатунные болты калибруют. Для калибровки отверстий под шатунные болты удобно приспособление, изображенное на рис. 13. Базами для установки шатуна под калибровку служат опорная плоскость пятки шатуна, центрирующее отверстие в ней и одна из боковых сторон пятки.

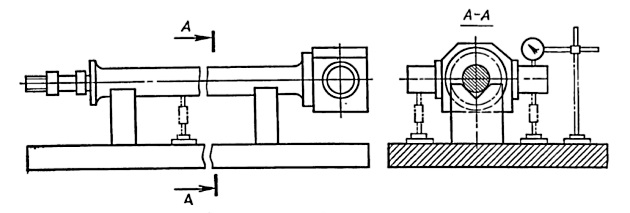

Параллельность осей отверстий головных и мотылевых подшипников шатуна можно проверить с помощью контрольных валиков и индикатора или микроштихмаса. Для этого шатун с вставленными валиками устанавливают на призмах и домкрате на проверочной плите (рис. 14, а).

а — на проверочной плите; б—в вертикальном положении;

1 — призмы; 2 — микроштихмас; 3 — домкраты; 4 — контрольный валик; 5 — зажим; 6 — шатун; 7 — индикатор; 8 — стойка

Измерение производят между внутренними образующими контрольных валиков с одной и с другой стороны. Разность замеров будет указывать на непараллельность. В некоторых случаях при слишком длинных шатунах обмер в горизонтальном положении производить неудобно вследствие значительного прогиба микрометрического штихмаса. Тогда шатуны подвешивают или закрепляют в вертикальном положении. Жесткая стойка индикатора исключает влияние прогиба (рис. 14, б).

Допустимая непараллельность осей верхнего и нижнего подшипников шатуна должна составлять не более 0,15 мм на 1 м длины. Изгиб стержня шатуна определяют с помощью контрольного валика и бугеля (рис. 15, а). Контрольный валик должен от руки плотно входить в отверстие головки как с одной, так и с другой стороны. Точно такая же плотная посадка на палец должна быть у бугеля.

а — изгиба стержня; б — скручивания стержня

Качание пальца или бугеля недопустимо, в противном случае результаты проверки будут неверными. Расстояние между контрольными винтами должно быть по возможности больше, так как оно определяет базу измерения.

Проверку производят в такой последовательности. Валик с бугелем вставляют в отверстие головки с одной из сторон и устанавливают минимальные зазоры между стержнем шатуна и вершинами регулировочных винтов. После поджатия контргаек измеряют щупом зазоры у каждого винта и записывают в таблицу.

Переставив бугель, измеряют зазор против винтов с противоположной стороны. Если зазоры или их разность с одной стороны равны зазорам или их разности с другой, то ось отверстия головки перпендикулярна оси шатуна.

В случае разницы в зазорах оси головки и стержня неперпендикулярны. Неперпендикулярность можно устранить шабрением поверхности подшипника со стороны, противоположной той, у которой конец контрольного валика опущен. Отклонение от перпендикулярности должно быть не более 0,1 мм на 1 м длины для мотылевой и 0,15 — для верхней головки шатуна. Оси головки и стержня шатуна должны находиться в одной плоскости, т. е. не должно быть скручивания осей или их смещения.

Проверку скручивания производят на проверочной плите с помощью контрольных валиков и индикаторов (рис. 15, б). Валик мотылевой головки устанавливают параллельно плите на двух призмах, а верхнюю головку шатуна — на домкрате так, чтобы оси головок примерно были на одном уровне от плиты.

При наличии скручивания осей показания индикатора с одного и другого конца контрольного валика верхней головки будут различны. Отношение разности показаний и длины базы измерения, умноженное на 1 000 мм, даст значение скручивания на 1 м длины, которое можно определить по формуле:

где:

- i — разность показаний индикатора;

- l — расстояние между точками замеров, м.

Значение скручивания не должно превышать 0,4 мм на 1 м длины для крейцкопфных двигателей и 0,3 мм — для тронковых. Для определения смещения осей головок относительно оси стержня необходимо при этой уже установке шатуна измерить расстояние от плиты до наружной образующей концов контрольных валиков.

Записав результаты замеров, шатун поворачивают на 180° и производят вторично измерение в указанных местах. При наличии разницы в замерах с одной и другой стороны судят о смещении, значение которого не должно превышать 0,5 мм.

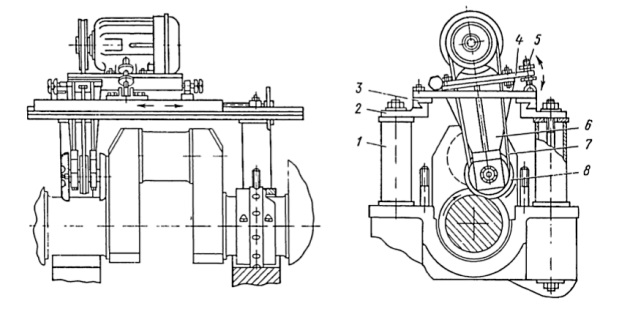

Метод одновременного растачивания верхней и нижней головок шатуна. В целях получения высокой точности обработки головок шатуна применяют метод одновременной расточки отверстий головок шатуна на двухшпиндельных токарно-расточных станках (рис. 16) или с помощью специальных устройств, смонтированных на токарном станке в виде приставок с двумя расточными головками, шпиндели которых вращаются в прецизионных шарикоподшипниках.

Шатуны, отремонтированные указанным методом, собирают на двигателе без шабровочных и пригоночных работ. Производительность труда повышается в 3,5—4 раза по сравнению с ранее применяющимися методами расточки. Для обеспечения условия взаимозаменяемости втулок и вкладышей отверстия в головках шатуна обрабатывают по 2-му классу точности с шероховатостью Rа = 0,63 мкм. Втулки головных подшипников восстанавливают шабрением, проточкой или дорнованием при окончательной обработке на токарном станке.

Втулка с отверстием в головке шатуна сопрягается с натягом, который определяется допуском на основную прессовую посадку 2-го класса точности в системе отверстия. Втулку соединяют с головкой шатуна с помощью нагрева головки шатуна в масле до температуры 90—120 °С, либо с помощью охлаждения втулки до температуры 50—70 °С с применением твердой углекислоты или жидкого азота.

Посадка втулки методом охлаждения в 2—3 раза прочнее метода запрессовки, так как охлажденная втулка свободно вставляется в отверстие головки шатуна, а запрессовка связана со сглаживанием микронеровностей и с ослаблением посадки. При холодной посадке удобнее выравнивать втулку по оси симметрии с тем, чтобы ее выступающие концы были равно удалены от торцевых поверхностей головки шатуна, а ось гнезда под стопорный болт совпала с осью болта.

Изготовление и ремонт шатунных болтов

Во время ремонта двигателей шатунные болтыШатунный болт подвергают осмотру, обмеру и магнитной дефектоскопии. При наличии трещин, волосовин, зазубрин, надрывов, срыва резьбы или искривления профиля от скручивания гаек, шатунные болты следует заменить новыми. Болты заменяют и в тех случаях, когда они не имеют внешних повреждений, но уже отслужили установленный срок, а также в случае внезапной остановки двигателя по причине заедания поршня.

Источник: Pixabay.com

При капитальном ремонте двигателяМетоды ремонта судов подвергают механическому испытанию материал двух болтов. В случае неблагоприятных результатов все болты заменяют новыми.

Резьбу болтов проверяют калибром. При хорошем состоянии резьбы гайки должны без качки навертываться до конца резьбы. При заедании резьбы ее притирают гайкой. Для этого на резьбу наносят тонкий слой порошка карбида бора, смешанного с маслом, и навинчивают гайку. После нескольких навинчиваний и отвинчиваний гайки на резьбу болта тщательно промывают обе детали, обдувают сжатым воздухом и, смазав тонким слоем масла резьбу болта, навертывают гайку.

Читайте также: Составляющие водоизмещения и положение центра тяжести буксирных судов

Резьбу выполняют по предельному калибру 2-го класса. Болты, имеющие остаточную деформацию более 0,002 их первоначальной длины, заменяют. Трещины на поверхности болта можно обнаружить при помощи керосина, раствора соды или магнитной дефектоскопии.

В отверстия головки шатуна болты должны входить туго под действием легких ударов свинцового молотка массой – 3—5 кг. Правильность прилегания опорной поверхности головки болта и гайки к соответствующим местам шатуна контролируется щупом. При удовлетворительном прилегании пластинка щупа толщиной 0,04 мм не должна проходить в сопряжение плоскостей. При необходимости следует пришабрить опорные поверхности шатуна. Шабрить торцы, гайки и головки болта не разрешается.

Источник: Pixabay.com

Требования к отремонтированным болтам такие же, как и к новым. Торцевое биение опорной поверхности головки болта относительно его оси не более 0,02 мм. Овальность и конусность наружной поверхности не более 0,01 мм. Цилиндрическую поверхность и галтели шлифуют и полируют. Острые кромки скругляют по радиусу 0,5 мм. На боковой поверхности головки болта должны быть выбиты клеймо ОТК завода и длина болта с точностью до 0,01 мм.

Шатунные болты подлежат освидетельствованию в сроки, указанные в инструкции и замене в случае обнаружения даже незначительных дефектов. К тому же существует предельное число часов работы шатунного болта, после которого необходима его замена, если даже он не имеет заметных повреждений. Предельное число часов работы болта до замены подсчитывается по эмпирической формуле

где:

- n — частота вращения двигателя, об/мин.

Необходимо периодически замерять остаточные удлинения и производить дефектоскопический контроль шатунных болтов четырехтактных дизелей. При достижении предельного удлинения или при обнаружении дефектов (трещин и повреждений резьб) болты подлежат замене.

Такому же контролю подлежат болты двухтактных и четырехтактных дизелей, работавших «вразнос», или после задира (заклинивания) поршня. Крейцкопфные и шатунные болты двухтактных дизелей необходимо подвергать дефектоскопическому контролю при вероятности дефектов.

Источник: Pixabay.com

Шплинты ставят каждый раз новые. Шплинт, который был раз поставлен на место и затем снят при перезатяжке или просто при разборке шатуна, вторично использовать не рекомендуется.

Категорически запрещается применять шплинты несоответствующих размеров, использовать самодельные шплинты из проволоки.

При окончательной затяжке гаек может произойти несовпадение отверстия для шплинта в болте с прорезью в гайке. В этом случае гайку рекомендуется дополнительно поджать в сторону натяга до ближайшего совпадения отверстия у болта с прорезью в гайке.

Коленчатый вал двигателя

Определение износа шеек коленчатых валов. Для более точного определения степени износа шеек вала их обмер производят через каждые 45° в одном и том же сечении.

Износ рамовых шеек можно определять без подъема коленчатого вала индикатором, установленным на плоскости разъема фундаментной рамыУстановка и центровка фундаментной рамы. Стержень индикатора ставят перпендикулярно поверхности вала с некоторым натягом. Замеры биения каждой шейки начинают при положении соответствующего кривошипа в ВМТ, при этом нуль шкалы индикатора совмещают со стрелкой.

https://www.youtube.com/watch?v=DQxLb3SCJJ8

Показания индикатора записывают через каждые 30° поворота кривошипа. Замеры производят, как и скобой, в трех плоскостях по длине шейки. Абсолютных значений диаметров шейки в различных сечениях при этом способе получить не представляется возможным.

Диаметры шеек измеряют микрометрической скобой в трех поперечных сечениях по длине шейки (нос, корма, среднее сечение между ними) и в двух диаметрально противоположных плоскостях в каждом сечении. Крайние замеры выполняют в сечениях на расстоянии 15—20 мм от щек. Данные замеров записывают в таблицу. Сопоставив, фактические размеры шеек с нормами допустимого износа, делают заключение о необходимости ремонта либо возможности дальнейшей эксплуатации.

Существуют следующие специальные способы определения износа рамовых шеек без подъема вала с подшипников: измерение микрометрической скобой малого сечения, позволяющего ввести ее в пространство между шейкой и гнездом после выкатывания вкладыша рамового подшипника (рис. 17).

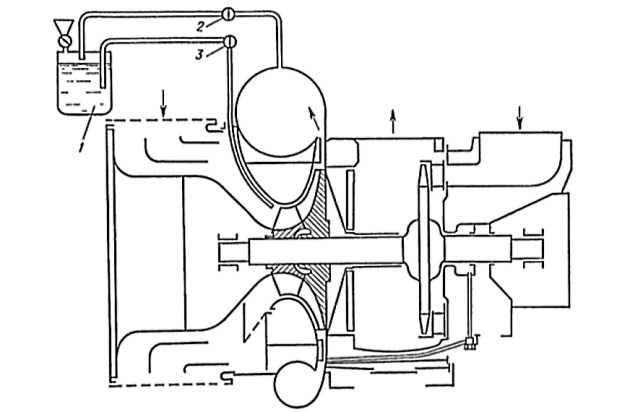

После измерения данной рамовой шейки вкладыш заводят на место и приступают к измерению следующей шейки; измерение с помощью специального приспособления (рис. 18), состоящего из двух ножек, жестко соединенных двумя валиками с правой и левой резьбой.

1 — ножка; 2 — валик; 3 — гайка; 4 — стержень; 5 — державка; 6 — шпонка; 7 — индикатор

При вращении гайки ножки смещаются по размеру шейки вала. Стержень, по которому ножки перемещаются как по направляющей, предназначен для придания устойчивости приспособлению. В валиках имеются призматические шпонки, предотвращающие проворачивание на валике державки.

Для измерения рамовых шеек из гнезд поочередно выкатывают вкладыши и, установив ножки по диаметру данной рамовой шейки, определяют ее размер по расстоянию между ножками. Установив стрелку индикатора, закрепленного на ножке, на нуль, проверяют размеры остальных шеек вала.

Читайте также: Корабли и морские достижения Древнего Египта

Гайкой изменяют положение ножек, установленных при измерении первой шейки. Сближение или расхождение ножек будет отмечено индикатором. При этом измеренные диаметры будут отличаться друг от друга на удвоенное показание индикатора.

Обработка шеек коленчатого вала на судне

В настоящее время имеется несколько хорошо проверенных на практике способов ремонта рамовых шеек путем их опиливания в судовых условиях.

Рассмотрим один из этих способов, а именно: опиливание шеек по контрольным рискам. Контрольные риски необходимые при этом способе, наносят по обоим концам каждой рамовой шейки на расстоянии 5-10 мм от галтелей.

За базовые поверхности при нанесении контрольных рисок принимают обычно места посадки шестерни привода газораспределения и нерабочие участки противоположного конца вала, имеющие правильную цилиндрическую форму.

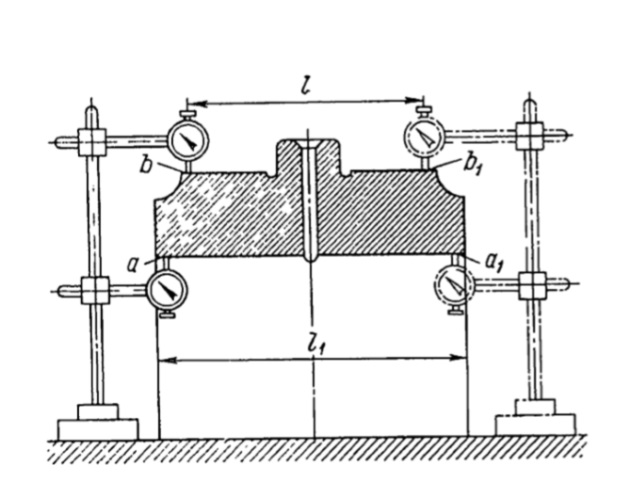

По базовым местам изготовляют временные вкладыши (фальшподшипники) и из гнезд фундаментной рамы удаляют вкладыши всех рамовых подшипников. В постели крайних подшипников устанавливают временные вкладыши, на которые опирается вал своими базовыми местами (рис. 19).

1 — центрирующее кольцо; 2 — место насадки шестерни привода; 3 — временный подшипник; 4 — индикатор

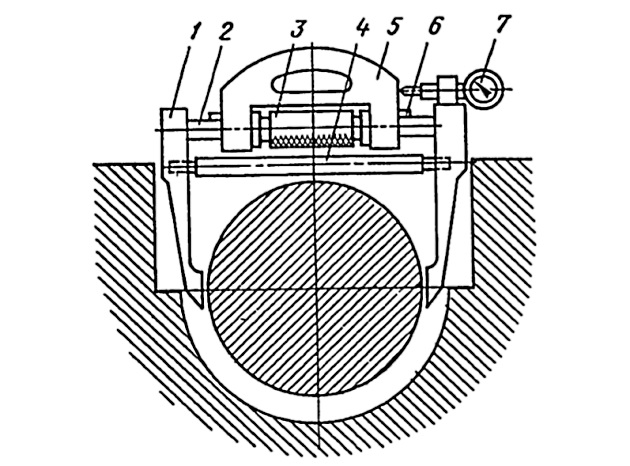

Для предотвращения прогиба вала применяют промежуточные опоры, которыми служат регулируемые центрирующие кольца (рис. 20). Кольца изготовляют из стали. Каждое кольцо состоит из двух частей, скрепляемых болтами 5. Половинки колец фиксируются призонными штифтами 2. Наружный диаметр кольца равен диаметру постели рамы с учетом зазора на скользящую посадку, а внутренний диаметр несколько больше диаметра соответствующей рамовой шейки. Для регулирования положения кольца относительно шейки в него ввернуты регулировочные винты 3 и 4.

От проворачивания кольца относительно шейки вала предохраняет штифт, один конец которого входит в радиальное отверстие 1 кольца, другой — в отверстие вала для подвода смазки. Таким образом, кольцо вращается вместе с валом. Число таких колец определяют в зависимости от числа кривошипов коленчатого вала. Для шестиколенчатого вала их должно быть не менее двух, для восьмиколенчатого — трех.

Перед нанесением на шейках контрольных рисок для опиливания коленчатый вал двигателя со свободно надетыми центрирующими кольцами укладывают базовыми поверхностями на временные крайние вкладыши.

В кривошипах, расположенных между центрирующими кольцами, устанавливают индикаторы для определения раскепов. Поворотом коленчатого вала два средних колена устанавливают в НМТ, после чего шкалу каждого индикатора ставят на нуль. Затем вал поворачивают на 180° так, чтобы средние колена встали в ВМТ, и записывают показания индикаторов.

Источник: Pixabay.com

С помощью стропов подъёмного устройства, не снимая индикаторов, вал приподнимают за средние шейки так, чтобы показания индикаторов уменьшились ровно вдвое. В таком положении середина вала не будет провисать и ее шейки будут соосны с базовыми, при этом центрирующие кольца, лежащие наружными поверхностями на постелях, не должны касаться своими внутренними поверхностями шеек.

С помощью регулировочных винтов стопорят центрирующие кольца так, чтобы щуп 0,03 мм не мог проходить между постелью и наружной поверхностью кольца. После этого, ослабив стропы, вал поворачивают на 180° и завинчивают до упора винты, ранее находившиеся с нижней стороны кольца. Зафиксировав кольца, вновь проверяют раскепы. Если раскепы превысят 0,0001 хода поршня, регулировку повторяют.

До нанесения рисок проверяют биение каждой рамовой шейки в двух сечениях на расстоянии 5—10 мм от галтелей. Показания индикатора записывают в таблицу через каждые 45° поворота вала. Риски наносят резцом с помощью приспособления, которое устанавливается на фундаментную раму над шейкой и закрепляется на шпильках рамового подшипника (рис. 21).

1 — направляющие; 2 — опоры; 3 — поперечина; 4 — консоль для крепления резца; 5 — резец

Резец, закрепляемый в приспособлении, имеет две режущие кромки; одна наносит риску в начале галтели, а вторая — на рабочей части шейки на расстоянии 5—10 мм от первой. Поворотом коленчатого вала шейка устанавливается наибольшей выработкой вверх. Резец закрепляют в приспособлении так, чтобы он касался режущими кромками поверхности шейки, и проворачивают вал 2—3 раза.

На поверхности шейки образуются две четкие риски, наибольшая глубина которых в зависимости от эллиптичности может быть 0,3—0,6 мм. Затем резец освобождают и поворачивают на 180°. Таким же способом наносят риски на другой стороне шейки и последовательно на всех остальных рамовых шейках. Затем вал поднимают, снимают центрирующие кольца и укладывают на бруски.

Опиловку производят полосками на дуге 30—40°. Сначала опиливают участки над внутренними рисками, не переходя за крайние, чтобы не врезаться в галтель. Затем опиливают всю поверхность между крайними рисками, примыкающими к галтелям. Прямолинейность образующей проверяют ребром контрольной линейки на краску.

Читайте также: Военно-парусный флот, его рождение в Англии

Длина контрольной линейки должна быть несколько меньше длины между галтелями. Диаметр шейки в разных сечениях следует проверять микрометрической скобой. Ориентируясь по рискам, световому зазору между шейкой и ребром контрольной линейки, а также по отпечаткам краски производят опиловку всей поверхности шейки.

При этом коленчатый вал двигателя по необходимости следует поворачивать. Опиливание заканчивают, когда крайние риски будут едва различимы, а эллиптичность и конусность будут находиться в допустимых пределах.

После опиловки поверхность состоит из множества граней. Граненность удаляют с помощью калибра, расточенного в виде подшипника, из двух стягиваемых половин. Внутреннюю поверхность кондуктора покрывают краской, после чего его надевают на шейку и несколько раз поворачивают на дуге 45—60°. Опиливая окрашенные места личным напильником, удаляют грани. Заканчивают работу, когда на 1 см2 будет не менее одного пятна.

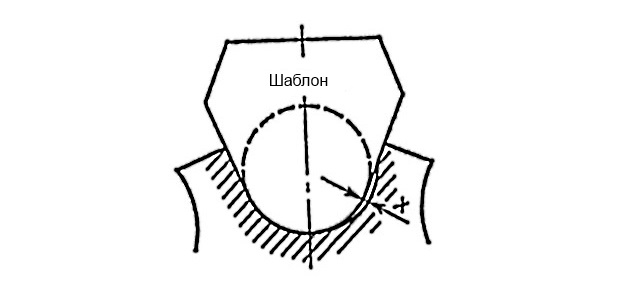

После обработки цилиндрической части шейки опиливают галтели личным полукруглым напильником. Контролируют опиловку галтелей шаблоном. Рамовые шейки шлифуют после опиливания галтелей мелким наждачным полотном, смоченным в масле. Удобно производить шлифование при помощи специального приспособления, состоящего из двух скоб, соединенных шарниром.

Между скобами закрепляют дубовые вкладыши. К нижней скобе прикрепляют вкладыш неподвижно, а в верхней скобе между планками устанавливают подвижной вкладыш, который прижимается к шейке вала винтом. Между вкладышами и шейкой вала зажимают наждачное полотно и производят шлифование.

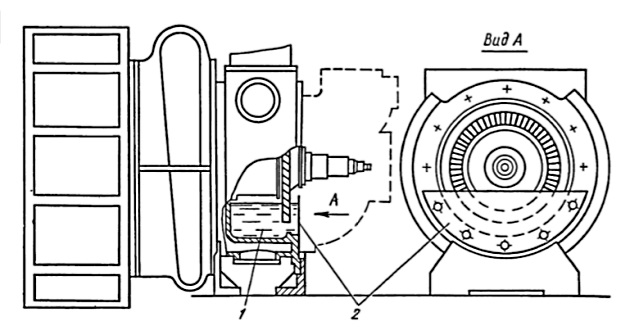

Шлифовать рамовые шейки на судне можно с помощью оригинального переносного станка конструкции Л. С. Владимирова (рис. 22).

1 — стойки; 2 — направляющие; 3 — ползуны; 4 — наклонная доска; 5 — регулировочный винт; 6 — кронштейн; 7 — приводной ремень; 8 — абразивный круг

Этот станок монтируют на фундаментной раме двигателя с помощью стоек, которые устанавливают по обе стороны коленчатого вала.

Обработка мотылевых шеек вручную

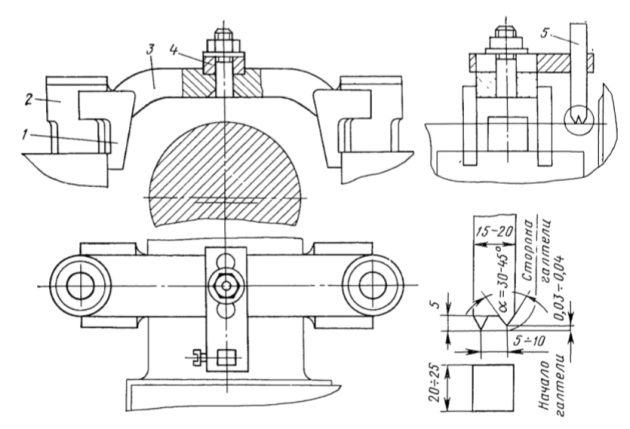

При необходимости обработку шеек выполняют на судне вручную опиловкой бархатными, личными напильниками и наждачными брусками. Для этого шейку зачищают и обмеряют микрометрической скобой. По результатам замеров изготавливают чугунный калибр, внутренний диаметр которого равен наименьшему диаметру шейки. Смазав внутреннюю поверхность калибра краской, его собирают на мотылевой шейке.

Болты зажимают настолько, чтобы калибр можно было провернуть рукой (рис. 23, а, б). Сделав два — три поворота на угол 50—60° и в ту и другую сторону, калибр снимают. По оставшимся на шейке пятнам краски определяют места, подлежащие опиловке. Процесс опиловки продолжают до тех пор, пока на 1 см2 будет не менее двух пятен.

1 — калибр разъемный; 2 — шейка; 3 — болты стяжные

После калибровки шейку шлифуют наждачной мелкой шкуркой на масле с помощью ремня. В процессе ручной калибровки мотылевых шеек следует контролировать параллельность их осей осями рамовых шеек. При этом непараллельность допускается не более 0,15 мм на 1 м длины.

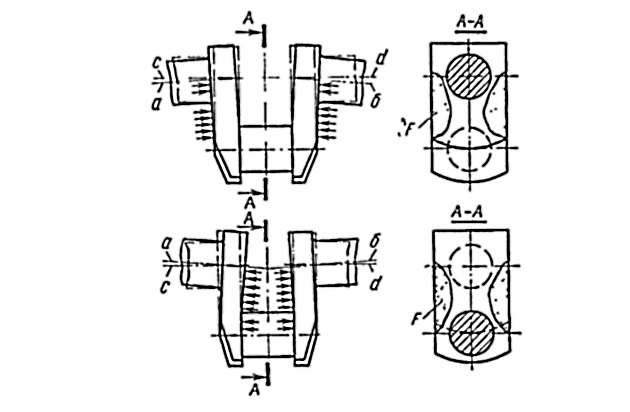

Правка коленчатых валов наклепом

Коленчатые валы высокооборотных двигателей исправляют либо механической обработкой рамовых шеек, либо методом наклепа щек. Последний метод применяют на некоторых ремонтных заводах и для правки коленчатых валов двигателей средней быстроходности.

В зависимости от направления прогиба наклеп производят с внутренней или внешней стороны щек кривошипа. Для этой цели используют специальный молоток с шаровой головкой или пневматический молоток с уголковой наставкой.

Места наклепа щек показаны на рис. 24, где сплошной линией изображено состояние вала перед правкой, а тонкой — после правки. Восстановление прямолинейности оси коленчатого вала при этом происходит за счет деформации щек (удлинение волокон в зоне наклепа).

a, б — ось вала до правки; с, d — то же, после правки; F — участок, подвергаемый наклепу

Устранение изгиба вала достигают суммированием деформаций, возникающих при наклепе на нескольких щеках кривошипа.

Читайте также: Подготовка судна к швартовым операциям

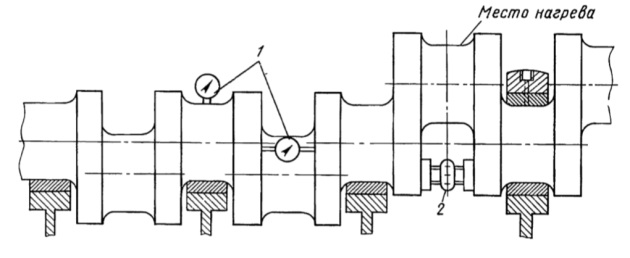

Термомеханическая правка

Этим способом можно устранять значительные деформации коленчатых валов непосредственно на судах, что дает большой экономический эффект по сравнению с правкой их в цехах заводов (ликвидируются трудоемкие процессы по выемке, транспортировке и установке валов, сокращается общее время ремонта двигателя).

Перед правкой коленчатого вала проверяют оси коленчатого вала в подшипниках фундаментной рамы (если отсутствует остаточная деформация в самой раме). Проверка геометрии коленчатого вала в подшипниках фундаментной рамы подобна проверке вала на контрольной плите. Роль призм в этом случае выполняют постели рамы. Количество опор выбирается в зависимости от числа колен и жесткости вала.

В целях определения состояния геометрии коленчатого вала необходимо произвести следующие измерения и проверки:

- плотность прилегания рамовых шеек к нижним вкладышам (щупом 0,03 мм) при различных положениях кривошипа (0; 90; 180; 270°);

- значения расхождения щек кривошипов (раскепов);

- радиальное биение рамовых шеек (с помощью индикатора, закрепленного на шпильке рамового подшипника).

Для правки коленчатый вал двигателя устанавливают в такое положение, при котором прогиб деформированной шейки располагается выпуклостью вверх. Картер в районе деформированной шейки следует зачистить, протереть, продуть воздухом и покрыть листами асбеста.

Перед нагревом вала необходимо принять меры по устранению сквозняков в машинном отделении. До начала нагрева шейки коленчатый вал двигателя статически нагружают в направлении, противоположном изгибу. Если изгиб мотылевой шейки находится в плоскости кривошипа, то вал можно нагружать с помощью домкрата, установленного между щеками кривошипа (рис. 25). Если же изгиб мотылевой шейки не лежит в плоскости шейки, то вал следует нагружать в плоскости изгиба силой давления крышки рамового подшипника.

1 — индикаторы; 2 — домкрат

Правят вал посредством нагрева погнутой шейки пламенем газовой горелки. При этом следует поддерживать постоянное давление кислорода и одинаковое расстояние от горелки до поверхности нагрева, чтобы не допустить местного перегрева металла. Ядро пламени горелки следует держать примерно в 10—12 мм от поверхности шейки. Для равномерного нагрева всего участка горелку необходимо медленно и равномерно передвигать по всей зоне нагрева.

Температура и продолжительность нагрева зависят от прогиба и размеров вала. Температура нагрева шейки вала должна быть в пределах 250—400 °С, а время нагрева 5—12 мин. Нагрев следует контролировать контактным пирометром через цилиндрическую втулку.

По окончании нагрева шейку утепляют асбестовой тканью и войлоком, закрывают люки картера и отверстия в цилиндрах, выключают вентиляцию. После остывания шейки до температуры окружающей среды производят необходимые замеры.

Источник: Freeimages.com

Обычно вал нагревают в указанной последовательности несколько раз до тех пор, пока не ликвидируется прогиб. Повторные нагревы для достижения одинаковых результатов следует вести более интенсивно в сравнении с первыми. Сравнительно невысокая температура нагрева в сочетании с медленным охлаждением исключает поверхностную закалку шеек.

Завершающим этапом технологического процесса правки коленчатого вала является шлифование и полирование выправленных шеек, которые рекомендуется проверить дефектоскопом.

Технология обработки рамовых шеек по спрямленной и упругой оси

Обработка рамовых шеек на станках. Проточку рамовых шеек коленчатого-вала на станке должны производить с одной установки. Существует два способа проточки рамовых шеек на токарном станке. При первом способе за базу принимают упруго изогнутую ось коленчатого вала, установленного на двух опорах, при втором — спрямленную ось коленчатого вала.

Сущность первого способа, разработанного инж. Н. Ф. Руковишниковым, состоит в следующем. Коленчатый вал двигателя закрепляют одним концом (фланцем) в патроне токарного станка, а другим концом устанавливают в поддерживающий люнет и центруют при помощи двух индикаторов в вертикальной и горизонтальной плоскостях (рис. 26, а). Установку вала в патроне проверяют индикаторами по нерабочему пояску под ступицу шестерни привода газораспределения.

а — на штанге; б — на люнете

Этот поясок не изнашивается и сохраняет правильную цилиндрическую форму. Концевой люнет устанавливают на противоположном конце вала, также имеющем поясок с концентричной поверхностью. Положение вала выверяют с помощью индикатора и заднего центра так, чтобы при окончательно установленном вале вводимый и выводимый в центровое отверстие вала задний центр станка не изменял положение оси вала, которое проверяют индикаторами. Положение пустотелого вала, не имеющего центрового отверстия, проверяют индикаторами с учетом разницы в диаметре базовых поясков со стороны патрона и люнета.

Установку коленчатого вала обычно ведут при положении первого кривошипа в ВМТ. При этом ось вала, упруго и криволинейно изогнутая под действием собственной массы вала, займет вполне определенное неизменное положение, которое фиксируют в технологической карте и принимают постоянным.

После окончательной установки вала в патроне и люнете на его средней рамовой шейке протачивают базовый поясок для установки среднего поддерживающего люнета. Этот люнет необходим для предотвращения упругой деформации вала, вызываемой центробежными силами неуравновешенных масс.

Кулачки среднего люнета выжимают так, чтобы выбрать только масляный зазор и не вызвать деформации вала. Проверку регулирования положения вала на люнете производят индикаторами по двум координатам (рис. 26, б).

Фиксируя люнетами ось вала как упруго и криволинейно изогнутую в одном определенном положении, обеспечивают полное совпадение с ней осей отдельных шеек при их проточке. Индикатор, установленный на любой проточенной шейке, биения не покажет. Прогиб оси вала на станке является упругим и не может вызвать остаточных деформаций, поэтому ось обработанного вала, уложенного в подшипниках фундаментной рамы, займет прямолинейное положение.

Описанный способ обработки коленчатого вала обладает целым рядом достоинств. Он несложен, требует мало времени и надежен, не требует высокой квалификации исполнителей, допускается обработка на повышенных скоростях резания, так как при этом можно устанавливать без погрешностей максимально возможное количество люнетов, препятствующих упругим деформациям от центробежных сил.

Читайте также: Использование радиолокатора для расхождения

При обработке вала этим методом во всех случаях установки или перестановки люнетов, необходимо:

- коленчатый вал двигателя ставить в определенное положение, указанное в технологической карте;

- кулачки люнетов выжимать всегда на одну и ту же величину.

Второй способ обработки предусматривает установку коленчатого вала на станке так, чтобы его ось заняла прямолинейное положение, а раскепы были близкими к нулю или не превышали 0,03 мм. В практике этот способ называют регулированием положения вала по нулевым раскепам. Как и в первом случае, коленчатый вал двигателя устанавливают одним концом в патроне, а другим — в концевом люнете, выверяют по индикатору и протачивают базовый поясок в средней шейке.

Источник: Freeimages.com

С помощью поддерживающего люнета выжимают коленчатый вал двигателя с целью спрямления его оси. При длинных и нежестких валах устанавливают несколько промежуточных люнетов. Проверку раскепов производят с помощью индикаторов, установленных на оправках между щеками. Регулирование оси заканчивают, когда значения раскепов в каждом из кривошипов не будут превышать 0,02—0,03 мм. После обточки рамовых шеек на токарном станке производят их шлифование или полирование.

Технология обработки мотылевых шеек на станках

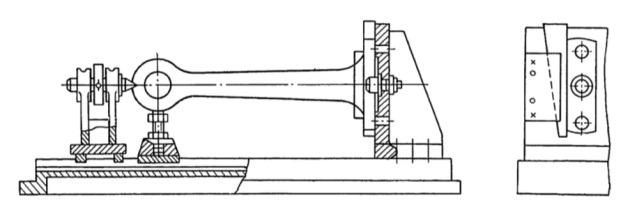

Проточка мотылевых шеек на токарном станке связана с необходимостью центровки их осей с осью станка. При этом рамовые шейки располагают эксцентрично по отношению к оси токарного станка.

Небольшие коленчатые валы для обработки мотылевых шеек устанавливают на станках с помощью центросместителей или дисков с центровыми втулками. Диски или универсальные центросместители надеваются на оба конца вала, а для увеличения жесткости между щеками устанавливают распорки. Для уравновешивания вращающегося вала на планшайбе станка устанавливают противовес. Наличие специального станка для обработки мотылевых шеек значительно облегчает и ускоряет работу по их ремонту.

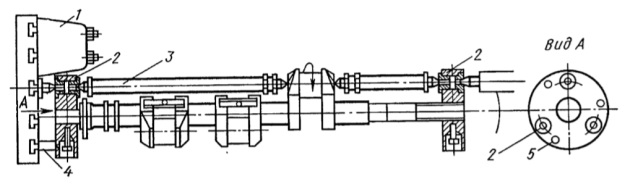

При установке валов средних размеров (рис. 27) предусматривается закрепление на концах вала дисков для закрепления одного конца вала в планшайбе и фиксации второго конца центром задней бабки. По оси станка между щеками кривошипов, шейки которых в данный момент не обрабатываются, ставят распорки. Для увеличения жесткости между дисками и щеками по оси станка также ставят распорки. В диске имеется отверстие для поводка, обеспечивающего вращение вала.

1 — противовес; 2 — диск; 3 — распорка; 4 — поводок; 5 — отверстие

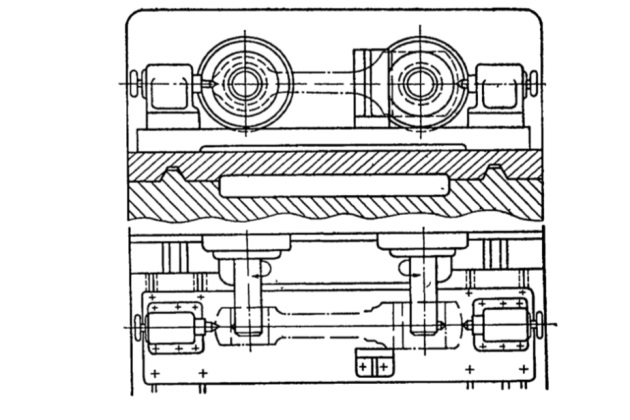

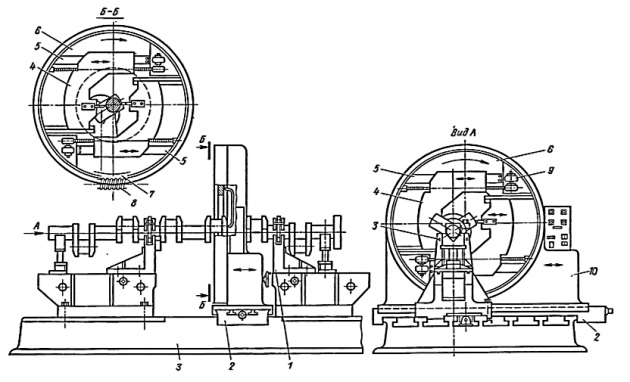

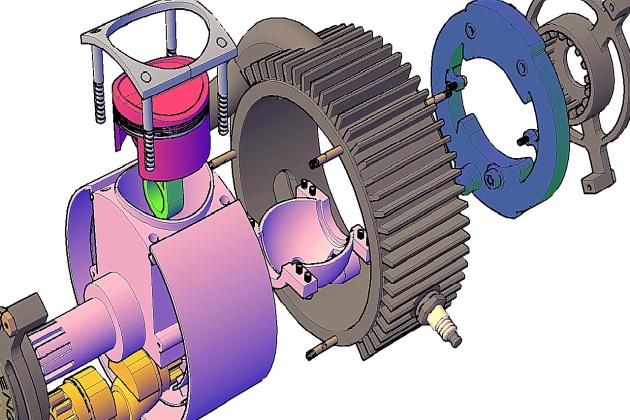

На рис. 28 показан станок с вращающимся суппортом для обработки мотылевых шеек. Корпус 10 станка, снабженный кольцом 6 с зубчатым ободком 7, вращается от червяка 8 и может перемещаться вдоль станины 3 станка и в поперечном направлении по направляющим 2. Два суппорта 4 с резцами перемещаются в радиальном направлении по направляющим 5. Кольцо с суппортом приводится во вращение электромотором 9. Подача резца осуществляется продольным перемещением корпуса.

Для обработки мотылевых шеек коленчатый вал двигателя устанавливают на призматических опорах 1, закрепленных на станине станка. Центровка вала на станке, заключающаяся в совмещении оси обрабатываемой в данный момент мотылевой шейки с осью вращения кольца 6, достигается поперечным перемещением корпуса 10 и поворотом коленчатого вала вокруг оси. При вращении кольца с суппортом при неподвижном вале происходит обработка мотылевых шеек. Таким образом последовательно устанавливают приспособление и обрабатывают все мотылевые шейки.

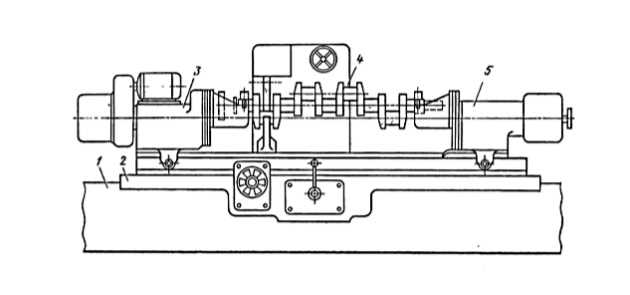

Наиболее эффективным методом ремонта мотылевых шеек является их шлифование на специальных шлифовальных станках (рис. 29).

1 — станина; 2, 4 — стол продольного и поперечного перемещения; 3, 5 — бабка передняя и задняя

Типовая технология шлифования мотылевых шеек состоит из следующих операций.

1 Измерение диаметра шеек и определение их износа, назначение ремонтного размера, на который должны обрабатываться все мотылевые шейки.

2 Наладка станка на обработку данного вала, заключающаяся в выставке зажимных патронов на заданный радиус кривошипа. Рассмотрим приемы наладки применительно к конструкции зажимного патрона-центросместителя, показанного на рис. 30. Эти приемы заключаются в следующем, ослабив болты, которыми патрон-центросместитель крепится к планшайбе, сдвигают патрон по направляющим планшайбы от нейтрального положения на радиус кривошипа по размерной шкале, имеющейся на планшайбе и фланце патрона-центросместителя, или по совмещению рисок, ранее нанесенных на них при обработке такого же вала или посредством обычной измерительной линейки. Закрепляют патрон-центросместитель на планшайбе в этом положении.

1 — скоба; 2 — корпус; 3 — планшайба; 4 — призма; 5 — вкладыш сменный

Вставляют коленчатую оправку в зажимное устройство патрона-центросместителя (рис. 31) и, совместив «на глаз» ось кривошипной шейки с центровой линией станка, зажимают оправку в патроне-центросместителе. Затем устанавливают на столе станка индикатор и, вращая вручную шпиндель бабки с патроном-центросместителем, проверяют биение кривошипной шейки коленчатой оправки относительно центровой линии станка. Перемещая патрон-центросместитель по направляющим планшайбы с помощью винта и слегка поворачивая оправку в зажимном устройстве вокруг оси коренной шейки, добиваются минимального биения кривошипной шейки оправки.

1 — стол станка; 2 — бабка; 3 — патрон-центросместитель; 4 — коленчатая оправка; 5 — индикатор

После окончательного закрепления патрона-центросместителя на планшайбе и правки в зажимном устройстве его биение кривошипной шейки оправки не должно превышать 0,01—0,02 мм в зависимости от точности станка. Биение шейки около щеки в основном зависит от точности выставки патрона-центросместителя. Проверяют также биение кривошипной шейки оправки и около торца ее. Допустимое биение шейки оправки в этом месте зависит от точности станка и зажимного патрона-центросместителя и указывается заводом-изготовителем в паспорте станка.

Если при выставке патрона-центросместителя не удается устранить биение кривошипной шейки коленчатой оправки в пределах нормы, указанной в паспорте станка, необходимо произвести наладку зажимного патрона-центросместителя, проверить по индикатору торцовое биение планшайбы шпинделя станка, на которой он крепится, и качество сборки зажимного устройства патрона (призмы и вкладыша). Нормы точности, которым должен удовлетворять зажимной патрон-центросместитель, и методы проверки указаны в паспорте каждого специального станка.

Биение кривошипной шейки коленчатой оправки у торца свидетельствует о том, что оправка зажимается в патроне-центросместителе с перекосом, что недопустимо, так как перекос при закреплении в патронах обрабатываемого коленчатого вала вызывает упругие его деформации, а, следовательно, и погрешности при обработке шеек.

Источник: Pixabay.com

Наладка наглухо закрепленного на шпинделе патрона на заданный радиус кривошипа заключается только в сборке зажимного устройства патрона с заменой призмы и вкладышей. Однако у данного патрона качество наладки также проверяется посредством коленчатой оправки и индикатора, как показано на рис. 30.

3 Установка вала на станок и предварительное закрепление его в зажимных патронах шпинделей правой и левой бабок за рамовые шейки угловая ориентация (разворот) вала в патронах на обработку одной из мотылевых шеек, заключающаяся в совмещении оси данной шейки с центровой линией станка с помощью индикатора.