Перед разборкой турбины следует проверить штатными микрометрическими винтами просадку и осевой разбег ротора турбины, шестерен и колес редуктора; данные замеров необходимо занести в формуляр.

Освидетельствование, разборка и дефектация турбин

Разборку ведут в такой последовательности. Сначала снимают контрольно-измерительные приборы, мелкие и средние трубопроводыЭнергетическая установка, системы и трубопроводы плавучей буровой установки, арматуру, затем ресиверы, обшивку и изоляцию. Отдают гайки горизонтального разъема корпуса, вывертывают отжимные болты и устанавливают направляющие стойки для подъема крышки. При этом строго соблюдается параллельность плоскостей разъема, чтобы не было заедания и повреждения деталей статора и ротора.

После вскрытия осматривают проточную часть турбины, зачищают фланцы от мастики и проверяют свинцовыми выжимками радиальные и осевые зазоры в проточной части и уплотнениях. Для этого ротор ставят по маркировке си укладывают в места, предусмотренные для обмера, свинцовые проволочки и пластинки. Турбину закрывают крышкой, болты обжимают. После вскрытия выжимки вынимают и замеряют. Сделав поворот ротора на 90°, операцию повторяют. Данные замеров заносят в журнал. Измеряют боковые зазоры в проточной части в горизонтальной плоскости разъема турбины.

Подготовку ротора к подъему начинают с установки подъемного приспособления, состоящего из четырех стоек и двух поперечин с хомутами для шеек ротора. Перед подъемом ротора вскрывают опорные подшипники и проверяют положение шеек ротора по контрольной скобе. Ротор поднимают с соблюдением параллельности его оси плоскости разъема турбины, чтобы не было задевания рабочих лопаток и диафрагм. От падения ротор страхуют постановкой деревянных брусков. Поднимают его с остановкой через каждые 10—20 мм, пока рабочие лопатки не выйдут из корпуса. Правильное положение ротора проверяют замерами высоты стоек по четырем углам.

После подъема ротора его надежно закрепляют и выкладывают свинцовые проволоки и пластинки по нижней части корпуса для определения радиальных и осевых зазоров по выжимкам. Ротор опускают на подшипники и проверяют по контрольной скобе его положение. Затем ротор вновь поднимают, отводят в сторону и укладывают шейками на козлы. Полученные свинцовые выжимки измеряют и данные заносят в журнал доремонтного состояния.

Главные Судовые паровые турбиныпаровые турбины следует предъявлять к очередному освидетельствованию в разобранном виде. Верхние части корпусов должны быть сняты и доступны для всестороннего осмотра. Подшипники и муфты разобраны, вкладыши подшипников сняты с мест. Роторы, шестерни и большое колесо редуктора разобраны, вынуты из корпусов и уложены на опоры, позволяющие вращать их при осмотре. Смазочная система регулирования вскрыта и доступна для осмотра в любой своей части. Необходимо особенно тщательно проверить размеры сопряженных деталей корпуса (расточки для диафрагм, обойм и пр.). Диафрагмы следует тщательно осмотреть для выявления возможных дефектов. Убедиться в достаточной толщине белого металла, отсутствии трещин и плотном прилегании белого металла к телу вкладыша подшипника.

Тщательно осмотреть все доступные поверхности вала и дисков (или барабана) и убедиться в отсутствии дефектов: трещин, надломов и пр. Если ротор полый, то торцовые пробки следует вывернуть и с помощью лупы осмотреть внутреннюю поверхность. Ось ротора должна быть строго прямолинейной, наибольший допустимый бой вала на середине его длины не должен превышать 0,05 мм; проверить по индикатору. Необходимо тщательно проверить крепление частей ротора. Осмотреть места перехода от рабочей части лопатки ротора турбины к ее хвостовику и сечение у шипов и у проволочных бандажей, где чаще всего наблюдается разрушение лопаток. Проверить состояние всех шеек шестерен вала большого колеса.

Статоры турбин

Трещины и свищи в корпусахОсобенности коррозии в морской и пресной воде турбин устраняют электросваркой или постановкой хорошо пригнанных и укрепленных болтами накладок. Стенки корпуса, разрушенные коррозией более чем на 10% их первоначальной толщины, наваривают или укрепляют накладками. После устранения указанных дефектов корпус подвергают гидравлическому испытанию давлением, превышающим на 5% рабочее.

Коробление фланцев горизонтального разъема корпуса устраняют шабрением с проверкой на краску по плите. Заканчивают шабрение, когда на 1 см² фланца приходится одно-два пятна и щуп 0,05 мм не проходит между плитой и фланцем. Окончательно пришабривают фланцы на краску в сборе крышки с корпусом. Взаимную пригонку поверхностей заканчивают при наличии одного пятна на 1 см² пришабриваемой поверхности. Щуп 0,05 мм не должен проходить в плоскость между фланцами.

При увеличенном короблении фланцев и деформации корпуса приходится снимать значительный слой металла с плоскостей разъема, в результате чего гнезда под диафрагмы, уплотнения и подшипники утрачивают правильную геометрическую форму и приобретают эллиптичность. В этих случаях после исправления коробления и калибровки горизонтальных и вертикальных плоскостей подшипников корпус растачивают. Уменьшение толщины стенок корпуса не должно превышать 10% первоначальной толщины. Перед расточкой корпуса следует произвести центровку крышки турбины по корпусу, а также крышек опорных подшипников относительно стульев. Положение съемных крышек фиксируют постановкой контрольных штифтов и последующей калибровкой отверстий под призонные болты.

Расточку ведут борштангой на двух опорах расточного станка. Обработку гнезд под диафрагмы, уплотнительные коробки и вкладыши подшипников производят с одной установки на определенный ремонтный размер. Отклонение от соосности не должно превышать 0,03 мм.

При глубоких трещинах и значительных короблениях диафрагмы заменяют новыми. Плоскости разъема диафрагм проверяют на краску и пришабривают с точностью одного пятна на 1 см². Щуп 0,05 мм не должен проходить в плоскость разъема. В плоскости разъема диафрагм предусматривают зазор 0,1—0,3 мм для возможности теплового расширения. Осевые и радиальные зазоры между корпусом и диафрагмой устанавливают с помощью красно-медных штифтов. Перед постановкой на место диафрагмы протирают графитом.

Ремонт подшипников и уплотнений

Вкладыши подшипников подлежат перезаливке, если износ баббита превысил минимальный радиальный зазор в уплотнениях (0,2—0,25 мм). Мятеоиалом для изготовления тела вкладышей служит бронза БрОФ10-1, БрАН5-5 или сталь 15 или 20. Заливают вкладыши баббитом Б83.

Торцевая плоскость упорного диска должна быть перпендикулярна оси вала. Биение торца не должно превышать 0,02 мм, в противном случае может возникнуть вибрация ротора.

Осевой зазор между гребнем и упорными подушками должен быть 0,2—0,3 мм на сторону. Следовательно, осевой разбег ротора составит 0,4—0,6 мм. Упорные подушки (сегменты) изготовляют из фосфористых бронз БрОФ10-1 и заливают баббитомМатериалы, применяемые в судоремонте Б83. Поверхность заливки пришабривают на плите (одно пятно на 1 см²). Толщина заливки сегментов должна быть меньше минимального осевого зазора в проточной части или в уплотнении. Для того чтобы удельное давление на сегменты было одинаковым, разность их толщин не должна превышать 0,02 мм.

Ремонт уплотнений заключается в очистке обойм от ржавчины и солей, в замене пружин и уплотняющих усиков. Допускается производить ремонт уплотнений путем оттяжки уплотнительных усиков специальными плоскогубцами или роликами с последующей проточкой.

В графито-угольных уплотнениях кольца пригоняют шлифовкой по торцам с зазором 0,1—0,15 мм. Радиальный зазор между валом и угольным кольцом в горячем состоянии должен составлять 0,05—0,1 мм. Кольца собирают в обойму спиральными пружинами. Для предотвращения истирания на вал надевают рубашку.

Уплотнительные гребни лабиринтовых уплотнений изготовляют из нейзильбера марки НМц65-20, никеля или латуни Л68. Крепление гребней в пазах вала ротора производят расчеканкой проволоки внутри профильного загиба гребня. Проволоку следует брать эллиптического, а не круглого сечения. Эта конструкция обеспечивает надежное крепление и малые радиальные зазоры (0,10—0,15 мм).

Роторы турбин

Ремонт вала ротора

К основным дефектам вала ротора следует отнести изнашивание шеек от трения и коррозии, задиры, царапины, искривление (прогиб) вала.

Задиры, царапины и коррозионные повреждения валов устраняют пробочкой на токарном станке; шейки вала подлежат обработке при наличии эллиптичности, бочкообразности или конусности более 0,025 мм. Уменьшение диаметра шеек после проточки и шлифовки не должно превышать 3% его первоначального значения. Допустимое биение шеек после проточки не должно превышать 0,02 мм. Обработанные на токарном станке шейки подвергают шлифованию и полированию фетровыми кругами при помощи паст ГОИ и меловой пудры (завершающая операция).

Искривление вала устраняют правкой. В зависимости от размеров вала и характера искривления применяют один из трех способов правки валов: механический, термический или термомеханический. Правке подвергают те валы, у которых искривление оси вала превышает 0,2 мм.

Сущность механической правки вала в холодном состоянии заключается в том, чтобы с помощью чеканки растянуть сжатые волокна. Термическая правка валов турбин заключается в быстром местном нагреве выпуклой части вала. Термомеханический способ подобен описанному ранее способу правки коленчатого вала дизеля.

По окончании правки все места, подвергшиеся нагреву, должны быть отожжены для уничтожения термических напряжений. В противном случае прогиб может восстанавливаться. Отжиг пройзводят при помощи горелок или специальной печи. Нагрев ведут до темно-красного цвета (500-600°С) при частоте вращения вала 15—20 об/мин. Время нагрева 30—40 мин, после чего нагрев прекращают, продолжая вращение вала в течение 2—2,5 ч. Дальнейшее остывание сопровождают проворачиванием вала через каждые 5—10 мин, пока температура вала не сравняется с температурой окружающего воздуха.

Ремонт дисков

При искривлении диска более 0,3 мм его подвергают правке. При кривизне до 2 мм диск правят механическим способом, при искривлении более 2 мм — термическим. Механическую правку ведут ударами легкого молотка (массой около 300 г) по вогнутой части диска в направлении радиуса от ступицы к ободу. Правку термическим способом ведут путем кратковременных местных нагревов горелкой выпуклых участков полотна.

Предлагается к прочтению: Способы борьбы с обрастанием корпуса судна разными морскими микроорганизмами

После правки любым способом диск подвергают отжигу (отпуску). При посадке диска на вал нагрев горелками ведут с обеих сторон в направлении от обода к ступице. Перед посадкой вал и отверстие диска протирают и слегка смазывают ртутной мазью.

Ремонт лопаточного аппарата

При наличии забоин, вмятин, мелких трещин и загибов кромки лопаток опиливают и шлифуют. Трещины глубиной до 1 мм устраняют запиловкой и шлифованием при условии, что уменьшение ширины лопаток составит не более

1 мм. Утонение лопаток при устранении дефекта допустимо до 2 мм, если число таких лопаток в ряду не превысит 20%. Эрозионное разрушение кромок лопаток устраняют запиловкой и шлифовкой. При наличии эрозионного поражения лопаток на ширину 2 мм дефект можно устранять указанным методом при условии, что общее количество таких лопаток не превысит 20%.

При наличии трещин разрешается удалять до 7—8% лопаток в ряду. Вместо удаленных лопаток устанавливают балансировочные грузы (при наличии балансировочного паза) или удаляют равное количество диаметрально противоположных лопаток

Перелопачивание дисков ротора

Подготовка к перелопачиванию состоит в проверке новых лопаток, промежуточных вставок, деталей замков, бандажных лент и проволоки. Устанавливают их соответствие размерам, профилю и массе, проверяют прилегание лопаток друг к другу. Лопатки удаляют резцом на станке, либо вручную. При ручной удалейии вскрывают замок, удаляют бандаж, замковые лопатки, а затем последовательно остальные.

Самым трудоемким и ответственным является процесс Особенности сборки турбин и редукторовоблопачивания ротора. Перед постановкой лопаток паз диска протирают и смазывают глицерином, касторовым маслом или покрывают тонким слоем ртутной мази. Лопатки набирают по обе стороны замка, передвигая их до упора; прилегание хвостовиков должно быть плотным, проверку производят щупом, допуская зазор не более 0,05 мм.

Установку замка производят под специальным наблюдением ОТК. Связующую проволоку вставляют по мере набора лопаток.

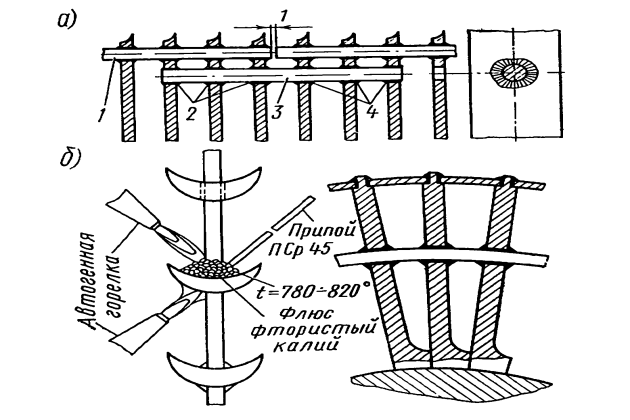

При пайке связующей проволоки нагрев лопатки ведут с внутренней стороны в горизонтальном положении. С этой же стороны наносят флюс и припой. Затем пламя переносят на выпуклую сторону и нагревают до тех пор (750°С), пока припой не протечет и не заполнит зазор между проволокой и отверстием в лопатке (рис. 1).

Для возможности теплового расширения в связующей проволоке пропиливают зазоры 0,8—1,5 мм.