Предотвращение накипи в испарителях является важной задачей для повышения эффективности водообрабатывающих установок. Накипь может значительно снижать производительность оборудования и увеличивать затраты на его обслуживание. Для борьбы с этим явлением применяются различные методы, включая использование специализированных химикатов и регулярное техническое обслуживание.

- Сепарационные устройства испарителей

- Накипеобразование в водоопреснительных установках и методы предотвращения и удаление накипи

- Методы предотвращения образования накипи в испарителях и ее удаление

- Техническая эксплуатация водоопреснительных установок

- Эксплуатационный контроль и регулирование температурных режимов водоопреснительной установки

Также важно контролировать температурные режимы, что помогает минимизировать риск образования накипи. Внедрение современных технологий и соблюдение рекомендаций по эксплуатации позволят продлить срок службы испарителей и улучшить их функциональность. Правильный подход к этой проблеме обеспечит надежную работу всей установки.

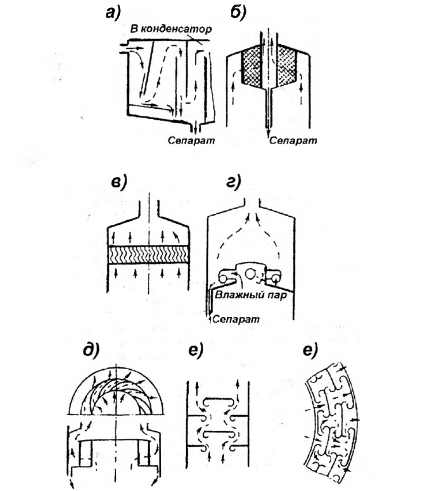

Сепарационные устройства испарителей

Испарение в отношении чистоты пара является идеальным процессом обессоливания. Но на практике солесодержание дистиллята отлично от нуля и при некоторых условиях может оказаться недопустимо большим, при высокой нагрузке зеркала испарения. Бурное кипение в этих условиях приводит к тому, что в паровое пространство испарителя забрасываются капли рассола и с паром попадают в конденсатор. Для уменьшения солесодержания дистиллята в состав испарителя включают специальные паросепарационные устройства.

Все современные конструкции испарителей имеют в своем составе дополнительные сепарационные устройства, предназначенные для отделения транспортируемой влаги. В этих устройствах используются один или два из следующих принципов сепарации:

- центробежного;

- диффузионного;

- промывка пара.

Наиболее широко применяются центробежные сепараторы как самые простые и компактные. Они достаточно эффективны при умеренном вакууме и более высоких давлениях.

Центробежная сепарация, основана на инерции увлеченных по током частиц, которые при повороте потока на вогнутой поверхности отбрасываются к ней центробежными силами. С этой поверхности пленка отделившейся влаги (сепарата) стекает под действием сил тяжести и выводится из зоны парового потока.

Рассмотрим принцип действия основных типов Эксплуатация сепараторов фирмы Альфа Лавальцентробежных сепараторов, применяемых в судовых опреснителях на рис. 1.

Сепараторы с плоскими отбойными щитами (см. рис. 1, а) – применяются в адиабатных испарителях фирмы «Нирекс» предназначенных для выработки питьевой и мытьевой воды с умеренным солесодержанием.

Сепараторы набивочные (рис 1, б) достаточно эффективно отделяют влагу благодаря сильно развитой поверхности заполняющих их колец Рашига. Они хорошо работают лишь при малых скоростях пара.

Сепараторы жалюзийные наиболее широко применяются в вакуумных испарителях. В испарителях такие сепараторы устанавливают горизонтально, над всей площадью зеркала испарения, что позволяет обеспечить в них минимальную скорость пара, при которой вероятность срыва плёнки исключена (см. рис. 1, в).

Сепараторы сопловые (рис. 1, г) применяются в испарителях с избыточным давлением или умеренным вакуумом. Работа сепаратора основана на резком изменении скорости пара по выходе из сопел, расположенных в перегородке над зеркалом испарения. Сепарат, отделяющийся на стенках, стекает по дренажной трубке под уровень рассола. Сопла изогнуты так, чтобы вход пара в сепарационную камеру был тангенциальным.

Сепараторы спиральные (рис. 1 д) широко применяются в современных конструкциях зарубежных испарителей. Пар с большой скоростью проходит по коротким спиральным каналам, на выходе из которых резко тормозится и поднимается вверх. При этом большая часть влаги оседает на наружной стенке сепаратора В сочетании с дополнительной сепарацией на отбойных щитах достигается тщательная осушка пара Такие сепараторы эффективнее и проще предыдущих, однако, они могут быть удобно скомпонованы в испарителе лишь при исполнении его в виде вертикального цилиндр.

Сепараторы лабиринтные (рис. 1, е) встречаются в испарителях фирмы ВИР. Применяются как в вертикальном, так и в горизонтальном исполнении. В последнем случае сепарирующие перегородки устанавливают под углом 5-8° к горизонтали для облегчения стока сепарата, скапливающегося в желобах по краям перегородок. При простой конструкции эти ж сепараторы благодаря действию ловушек для сепарата позволяют получить дистиллят с солесодержанием 2-4 мг/л.

Накипеобразование в водоопреснительных установках и методы предотвращения и удаление накипи

Повышенная жесткость морской воды (около 140 мг-экв/л) обусловленная значительным содержанием накилеобразующих ионов Ca, Mg9, O, CO3 и HC3 в процессе упаривания морской воды приводит к интенсивному выпадению накипи на греющих элементах испарителя, в результате чего снижается коэффициент теплопередачи в и производительности испарителя. В зависимости от условий работы водоопреснительной установки на их поверхностях нагрева образовывается различная по химическому составу, структуре и свойствам накипь с различной плотностью и теплопроводностью.

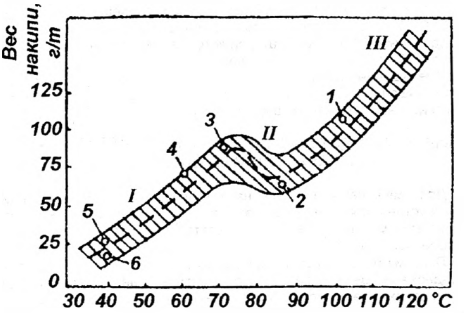

Исследования показали, что состав накипи, образующий на греющих поверхностях опреснителей, зависит от температуры испарения и температурного напора.

В вакуумных испарителях, где температура испарения не превышает 35-60 °С накипь является в основном карбонатная содержанием CaCO3, которая составляет 95 %. Эта накипь обладает малой плотностью, рыхлой структурой, низкой прочностью и малой теплопроводностью, растворима практически всеми кислотами, кроме щелевой, и легко удаляются при механической чистке.

При температуре испарения выше 80-85 °С накипь в основном состоит из гидроокиси Mg(OH)2 и сульфата кальция CaSO4. Содержание в накипи CaSO4 возрастает с повышением температурного напора, т. е. с увеличением температуры греющих поверхностей испарителя. Зона температур испарения от 75-85 °С – переходная, чем больше температурный напор, тем при более низкой температуре испарения начинается быстрое возрастание содержания в накипи Mg(OH)2.

С повышением температуры испарения и увеличением солесодержания рассола растворимость CaSO4 снижается, в результате чего эта соль выпадает из раствора и оседает на поверхностях нагрева. Соль CaSO4, имеющая отрицательный коэффициент растворимости, образует твердую накипь, обладающую также свойством цементировать осадки прочих солей и шлама, удерживая их таким образом в накипи. Часть выпадающего из раствора CaSO4, вследствие малой скорости кристаллизации, удаляется из испарителя с продуваемым рассолом.

Далее с повышением температуры кипения 80-100 °С образуется магнезиальная накипь состоящая из гидроокиси магния Mg(OH)2. Она отличается большой плотностью, а также худшей растворимостью в кислотах.

С учетом вышеизложенного на рис. 2 представлен график образования накипи в зависимости от температуры испарения.

График представлен ломаной линией с тремя характерными участками зоны образования основными компонентами накипи:

- карбонатом кальция;

- гидроокисью магния;

- сульфатом кальция.

I – зона образования CaCO3 – вес накипи увеличивается по мере роста температуры до 70-75 °С;

II – зона перехода от CaCO3 к Mg(OH)2 – вес накипи уменьшается вследствие образования Mg(OH)2 и потери CO2;

III – она образования Mg(OH)2 и CaSO4 × I/2H2O – вес накипи увеличивается в соответствии с увеличением степени пресыщения и ростом интенсивности теплового движения. Кроме того, по мере увеличения температуры в составе накипи появляется все возрастающее количество сульфатов кальция.

На судах с дизельными установками устанавливаются водоопреснительные установки, где для испарения морской воды используется тепло пресной вода главных двигателей с температурой порядка 60-65 °С. Испарение морской воды происходит при температуре 36-44 °С (давление 0,06 – 0,09 ата); при которой растворимость CaSO4 в рассоле в 13-16 раз больше, чем при температуре 110 °С.

Уменьшение концентрации солесодержания рассола способствует уменьшению содержание в накипи CaSO4, однако вызывает более интенсивное отложение на греющей поверхности CaSO4.

Методы предотвращения образования накипи в испарителях и ее удаление

Для уменьшения явления накипеобразования в Конструкции водоопреснительных установок и типы, применяемые на судахводоопреснительных установках существует немало эффективных методов, но каждый из этих методов имеет свои недостатки и пригоден только для определенных условий каждого опреснителя.

Поэтому основной задачей эксплуатации опреснителей является поддержание режима работы и параметров данной установки, при которых отложение накипи было бы минимальным, а его последствие – наименее неблагоприятными. Рассмотоим следующие методы борьбы с накипеобразованием в опреснителях:

- подкисление воды и применение антинакипинов;

- добавление зернистых присадок (затравок);

- контактная стабилизация;

- гидрофобное покрытие поверхностей теплообмена;

- применение специальных конструкций испарителей с подвижными и самоочищающимися поверхностями теплообмена;

- магнитная, ультразвуковая и радиационная обработка питательной воды.

Зернистые присадки. При введении в испаряемый рассол зернистых присадок (тонкодисперсных порошков) их частицы становятся центрами кристаллизации, в связи с чем удается отвлечь процесс накипеобразования от поверхности нагрева на взвешенные в растворе частицы (суммарная поверхность которых иногда больше всей поверхности нагрева), т. е. заменит процесс накипеобразования интенсивным шламовыделением.

Необходимая концентрация присадки 8-10 г/л. Интенсивное шламообразование требует повышенной продувки испарителей, так как в противном случае возможно явление вторичного накипеобразования, т. е. явление налипания на теплообменных поверхностях комочков шлама, ранее образованного в слое кипящего рассола.

Контактная стабилизация. Метод контактной стабилизации заключается в том, что испаряемый рассол непрерывно циркулирует между испарителем и фильтром, загруженным зернами известняка или другого аналогичного материала. Необходимо, чтобы время контакта рассола с массой, загруженной в фильтр, соответствовало скорости кристаллизации накимеобразующих веществ при данных тепло-физических условиях работы испарительной установки. Применение контактной стабилизации позволяет на 85-90 % снизить количество накипи, образующейся в испарителе морской воды при трехкратном ее упаривании.

Гидрофобное покрытие теплообменной поверхности. При нанесении гидрофобной пленки на теплообменную поверхность адгезия гидратированных ионов и микрокристаллов накипеобразующих соединений к теплообменной поверхности происходит замедленно вследствие отсутствие сил сцепления с ней.

Сглаживая бугорки шероховатости, являющиеся центрами кристаллизации накипи из рассола, гидрофобное покрытие не только способствует замедлению процесса накипеобразования, но и вызывает явление самоочищения теплообмен ной поверхности от накипи.

В качестве гидрофобного покрытия используются различные органические, эпоксифенольные и фторопластиковые лаки. Наиболее стойки в условиях работы морских испарителей является покрытия из бакелитового лака, обеспечивающие замедление процесса накипеобразования в несколько раз.

Применение специальных конструкций испарителей для уменьшения накипеобразования. В судовых испарителях начали применять эластичные самоочищающиеся греющие элементы, накипь с которых скалывается при их деформации. Обычно эти элементы выполняют из монель-металла и применяют при небольших давлениях греющего пара, что обусловливает вакуумный режим работы испарителей, оборудованных подобными батареями.

Магнитная обработка морской воды заключается в том, что ее перед поступлением в испаритель пропускают через аппарат, где при помощи постоянных магнитов или электромагнитов создается магнитное поле. При прохождении морской воды через магнитное поле молекулы перегруппировываются. В результате ослабления электростатических сил взаимодействия между частицами и изменения структуры воды раствора происходит выпадение солей в виде шлама.

Необходимое условие применения магнитной обработки – удаление образующего шлама.

Ультразвуковая обработка морской воды, способствует интенсивному образованию новых центров кристаллизации вследствие возрастания флуктуации плотности испаряемой воды. Благодаря увеличению количества образующих центров кристаллизации накипеобразующие соединения отвлекаются от поверхности нагрева и образование шлама происходит в массе воды.

Радиационная обработка морской воды. Облучение, создавае мое препаратом бромистого радия, приводит к резкому возрастанию числа центров. Установлено что число центров кристаллизации в облученных образцах по сравнению с необлученными увеличивается в зависимости от продолжительности облучения в четыре – восемь раз.

В результате длительной работы ВОУ наружные поверхности ее греющих элементов покрываются слоем накипи, что приводит к снижению производительности. В варианте небольшого её снижения повышают температуру, давления или расход греющего пара. При снижении производительности ВОУ более 20-25 % производится чистка греющих элементов. Один из способов чистки греющих батарей испарителей – «холодный душ». При чистке таким способом из испарителя сливается весь рассол и в течение 3-4 минут трубки испарителя прогреваются паром, после чего испаритель заполняется холодной водой. В результате резкого изменения температуры трубок накипь растрескивается и опадает на днище испарителя Операцию «холодный душ» повторяют 3-4 раза.

Другой способ очистки греющих трубок от накипи «холодное продувание» основанный также на явлении тепловых деформаций.

«Холодное продувание» производится без осушения корпуса испарителя от рассола и практически без вывода установки из действия. Покрытые накипью элементы греющей батареи находятся в кипящем рассоле. Греющий пар на батарею перекрывают и в ее внутреннюю полость (паровую) открывают доступ пресной воды с низкой температурой (например, от гидрофора мытьевой воды). Прокачка воды через батарею испарителя производят в течение 2-3 минут – до тех пор, пока температура на выходе из батареи не будет неизменной.

При снижении производительности водоопреснительной установки свыше 25 % необходима основательная очистка теплообменных поверхностей. С этой целью используется химический способ в сочетании с механической очисткой.

Химический способ очистки в свою очередь подразделяется на:

- содово-щелочной (для удаления гипса) кипячением в 1-2 % растворе кальционированной или каустической соды вод давлением до 0,2 Мпа (2 кг/см2) в течение 4-8 часов;

- фосфатный (для удаления CaCO3 и CaCO4) – процесс аналогичен предыдущему;

- кислотный (для удаления CaCO3 и CaCO4) – обработка в 2-7 % растворе ингибированной HCl, а кислотный для очистки красномедных трубок от всех видов накипи – введением 5 % сульфаминовой кислоты. После химического способа очистки нагревательную батарею вскрывают и производят механическую очистку или применяют гидромеханический способ – струёй пара, горячей или холодной воды – удаляется рыхлая накипь и шлам.

В последние годы исключительное распространение получили глубовакуум-утилизационные испарительные установки, в которых в качестве греющей среды используется пресная вода из замкнутой системы охлаждения главных двигателей, что создает условия почти безнакипного режима.

В водоопреснительных установках, в которых греющая батарея образована пучком вертикально расположенных трубок, такие как ВОУ датской фирмы «Атлас», английской фирмы «Баклей и Тейлор» и ряд других фирм, при работе без нарушения режима продувания и питания, а также температурного режима, после длительного времени работы порядка 3 000-4 000 часов, имеют слабый валет накипи обычно в верхней части трубок.

При нарушении режима продувания и вместе с тем температурного режима испарительной установки возникают условия интенсивного накипеобразования.

Практика эксплуатации подтверждает данное утверждение, так в утилизационной испарительной установке фирма «Атлас» – «Сасакура» в одном из рейсов ВОУ непрерывно проработала в течение 260 часов в трубках подогревателя рассола была обнаружена накипь толщиной 2,7 мм. Производительность установки снизилось на 50 %. Для очистки трубок накипь на их концах пришлось высверливать, а остальную выбивать.

На другом судне ВОУ фирмы «Атлас» – «Сасакура» по этой при чине и при номинальной производительности 21 т/сут установка начала вырабатывать дистиллят с солесодержанием до 50 мг/л Cl и производительность снизилась до 5 т/сут. Вскрытие установки для определения причин низкой производительности выявило, что из 806 шт. трубок, 706 шт. были полностью забиты накипью.

Для удаления твердой накипи из трубок применили механический способ – высверливание в два приема, сначала сверлом 12,5 мм, и повторно сверлом Д = 15 мм, при внутреннем диаметре трубок 15 мм.

При ревизии эжекторов было выявлено изменение геометрии диаметра сопла, что также являлось причиной нарушения процесса кипения в сторону повышения температуры.

Таким образом механическая очистка поверхностей нагрева от накипи является трудоемким процессом, кроме этого создается возможность образования на них насечек, которые в дальнейшем будут являться очагами интенсивного накипеобразования.

В настоящее время для очистки поверхностей нагрева в водоопреснительных установках применяются более совершенные и эффективные химические методы очистки греющих элементов от накипи. При применении химических методов может достигаться более полное удаление накипи без нарушения защитного антикоррозионного слоя на внутренних поверхностях испарителя.

Карбонатные отложения, образующиеся на поверхностях нагрева глубоковакуумных ВОУ, хорошо растворяются соляной кислотой. Образующиеся при этом водные раствори кальция CaCl2 и магния MgCl2 легко удаляются при последующей промывке испарителя.

Кислотная очистка испарителей может производиться силами машинной команды с применением 3-4 %-ного раствора ингибированной соляной кислоты. Непосредственно перед началом кислотной очистки испаритель полностью осушают через спускные клапаны и пробки.

При выполнении кислотной очистки должны быть обеспечены меры безопасности исполнителей этой работы – предохранительными очками, резиновыми сапогами и перчатками, суконной спецодеждой.

Раствор приготавливают в отдельной металлической емкости, в которую сначала наливают воду, а затем – кислоту. Для снижения коррозии металла к рабочему раствору ингибированной соляной кислоты дополнительно добавляют 0,5 %, т. е. 5 г/л – уротропина.

Рабочий раствор кислоты заливают в испаритель с помощью шланга из кислостойкой резины через горловину смотрового стекла, в таком количестве, чтобы при вертикальном расположении трубок греющей батареи была покрыта верхняя трубная доска.

При растворения накипи выделяется углекислый газ CO2 и водород H2. Поэтому в районе кислотной очистки запрещается пользоваться открытым огнем и должна быть обеспечена хорошая вентиляция.

По мере растворения накипи концентрация рабочего раствора резко снижается. Поэтому во время очистки через каждые 15 минут необходимо замерять концентрацию раствора ареометром.

При снижении концентрации кислоты в растворе, находящемся в испарителе до 1 %, следует слить часть раствора и добавить новую порцию или заменить полностью раствор новым с концентрацией 3-4 %. Прекращение снижена концентрации кислоты в растворе, находящемся в испарителе, укажет на окончание процесса растворения накипи.

Кислотную очистку раствором ингибированной соляной кислоты при концентрации ее не более 4 % можно производить без подогрева раствора. Продолжительность ее должна составлять 2-3 часа и лишь при большой толщине накипи может быть увеличена до 5 часов.

Конструкции некоторых водоопреснительных установок предусматривают возможность очистки испарителей от накипи в течение 2-3 часов 7 %-ным раствором ингибированной соляной кислоты с подогревом его до 45-50 °С и даже 8-10 %-ным раствором, но без подогрева.

Наиболее эффективно кислотная очистка протекает при хорошем перемешивании раствора, осуществляемом путем циркуляции, с помощью переносного оборудования с центробежным насосом по схеме бак – насос – испаритель – бак.

После окончания кислотной очистки раствор, находящийся в испарителе, нейтрализуется введением в него соды или тринатрийфосфата в таком количестве, чтобы раствор был щелочным с концентрацией щелочи до 0,5 %. Затем щелочной раствор из испарителя сливают и тщательно промывают пресной водой из резинового шланга стенки и все внутренние поверхности парового пространства испарителя. Перед вскрытием для осмотра испаритель несколько раз заполняют пресной водой, которую затем сливают. После осмотра, удаления шлама и последующей сборки испаритель заполняют пресной водой.

Для химической очистки испарителей могут применяться и другие химические препараты, рекомендованные фирмой-изготовителем данного ВОУ.

Для удаления твердой накипи можно применять 3 %-ный раствор каустической соды, который заливают в испаритель и затем кипятят в течение 4-8 часов. При взаимодействии с раствором CaSO4 переходит в CaSO3, накипь выщелачивается, становится рыхлой и в дальнейшем смывается струей воды, подаваемой под давлением, или сравнительно легко удаляется механическим путем.

Аналогично происходит размягчение накипи раствором кальционированной соды (100 г Na2CO3 на литр пресной воды) и тринатрийфосфатом. Тринатрийфосфат применим как при наличии сульфатной, так карбонатной и магнезиальной накипи.

Мягкую разрыхленную накипь, если она не поддается удалению струёй воды, можно осторожно удалить банением, с применением мягких капроновых щеток. Особенно осторожно надо удалять накипь с внутренних поверхностей стенок испарителей, имеющих синтетическое, антикоррозионное покрытие. Ни в коем случае не следует пытаться удалять механическим путем сухую затвердевшую накипь.

После химической и иной чистки, ремонта и периодически после длительного срока эксплуатации следует производить дезинфекцию водоопреснительной установки и систем пресной воды (дистиллята), используемой для бытовых нужд. Для дезинфекции можно применить 15 %-ный раствор натриевого гипохлорита (NaClO). Испаритель и всю систему заполняют пресной водой с добавлением в неё приготовленного раствора гипохлорита в количестве 150 см3 на 1 т воды в системе. Для этого через воздушные и спускные краны и пробки необходимо удалить из системы воздух, а затем некоторое количество воды до тех пор, пока удаляемая вода не будет пахнуть хлором. Всю систему в течение 8-10 часов оставляют заполненной, после чего воду удаляют за борт, а систему полностью осушают через спускные пробки.

Если в сливаемой воде не чувствуется сильного запаха хлора, следует сделать повторную дезинфекцию, оставив систему заполненной пресной водой с добавкой раствора гипохлорита еще на 4 часа. Затем испаритель и всю систему вновь осушают, после чего заполняют чистой пресной водой.

Техническая эксплуатация водоопреснительных установок

Современные водоопреснительные установки выполняются автоматизированными, и их работа обеспечивается без постоянной вахты. Для регулирования и контроля режима установки снабжаются:

- необходимой арматурой;

- контрольно-измерительными приборами;

- средствами автоматики и защиты.

Основное требование к эксплуатации водоопреснительных установок – обеспечение их длительной экономической работы без снижения производительности при надлежащем качестве приготовляемого дистиллята.

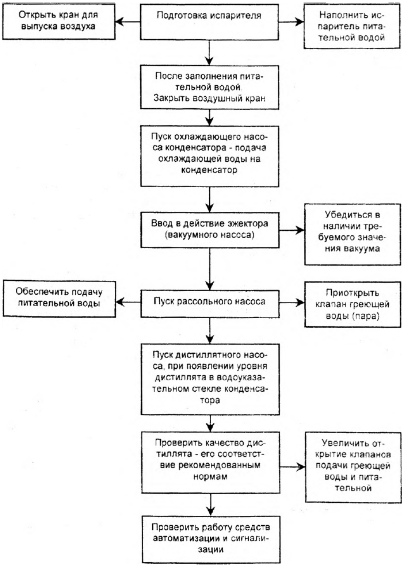

Ввод в действие и вывод из действия этих установок обычно производится вручную. До начала работы водоопреснительной установки необходимо произвести ее осмотр, в том числе контрольно измерительных приборов и обслуживающих механизмов, убедиться в правильности переключения арматуры и проверить наличие дистиллята в сборнике конденсатора и забортной воды в испарителе (камере испарения). После этого производят ввод установки в действие. Сначала приводят в действие конденсационную установку и создают разряжение в конденсаторе; для этого включают охлаждение конденсатора и воздушный эжектор либо вакуумный насос. Затем запускают рассольный насос, подают в испаритель забортную питательную воду и запускают дистиллятный насос. Только после этого и по достижении спецификационного разрежения можно начать подводить греющую воду (или пар). Ввод в действие установки и регулирование режима ее работы следует производить постепенно, без резких колебаний давления, температуры и расхода воды и пара.

Количество греющей воды, подаваемое в испаритель (или подогреватель), и охлаждающей воды, подаваемой в конденсатор, регулируют с помощью байпасных клапанов и дросселирования клапанами, установленными на отливных патрубках. Перед подачей греющего пара необходимо убедиться в исправности конденсатоотводчиков (конденсационных горшков) и в том, что обеспечено удаление конденсата греющего пара.

Перед началом работы установки подается электропитание и включается соленомер и система защита, так как сразу после ввода в действие водоопреснительной установки до установления режима дистиллят обычно имеет повышенную соленость и должен сбрасываться в льялы или другую емкость.

Обобщенная схема последовательности операций по пуску в действие водоопреснительной установки приведена на рис. 3.

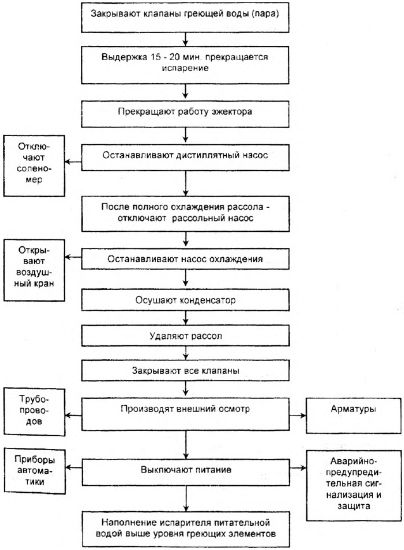

Вывод водоопреснительной установки из действия также производится вручную, на рис. 4 представлена схема последовательности операций по выводу из действия опреснительной установки.

В процессе работы опреснительной установки необходимо контролировать следующее:

- поддерживать рекомендованные значения параметров работы установки согласно инструкции фирмы-изготовителя;

- производительность установки по ротаметру;

- качество получаемого дистиллята по соленомеру;

- поддерживать уровень воды в испарителе;

- поддерживать уровень дистиллята в конденсаторе по рекомендации инструкции;

- работу дистиллятного, питательного, рассольного и циркуляционного насосов;

- исправность действия эжектора, поддерживать необходимое давление воды перед его соплом;

- при вакуумных и безвакуумных паровых испарителях поддерживать необходимое давление греющего пара;

- поддерживать разность греющей воды до и после испарителя в пределах 8-10 °С.

Эксплуатационный контроль и регулирование температурных режимов водоопреснительной установки

В период эксплуатации ВОУ характерные параметры температур теплообменивающих сред следующие:

- t1 – забортная (питательная) вода на входе;

- t2 – забортная (питательная) вода на выходе;

- t1г – греющая вода на входе в испаритель;

- t2г – греющая вода на выходе из испарителя;

- t1р – рассола на входе в подогреватель;

- t2р – рассола на выходе из подогрезателя;

- tн – насыщения вторичного пара (соответствующего его давлению);

- tп – греющего пара.

Для того чтобы пар конденсировался и тепло от конденсирующего пара передавалась охлаждающей воде, необходимо, чтобы между температурой насыщения пара tн, соответствующей давлению в конденсаторе, и конечной температурой t2 охлаждающей воды, удаляемой из конденсатора, была разность δt которую принято называть температурным напором:

При плавании судов в различных широтах и в зависимости от времени года температура забортной воды может изменяться в очень широких пределах. Конденсатор как Вспомогательные аппараты и устройства судовых системтеплообменный аппарат ВОУ реагирует на изменение температуры забортной воды, т. е. в нем изменяется температура насыщения пара и соответствующее ей давления Кроме изменения величины температуры забортной воды t1, и величины ее нагрева в конденсаторе t2 – t1, изменяется еще и величина δt температурный напор в конденсаторе.

Величина температурного напора зависит от удельной паровой нагрузки конденсатора, плотности установки, производительности воздухоотсасывающего устройства, температуры забортной воды, температуры отсасываемой смеси.

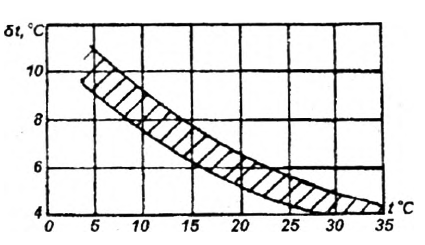

При повышении паровой нагрузки конденсатора, увеличение подсосов воздуха, температуры забортной воды температурный напор δt возрастает. Контроль величины δt удобно вести по графику (рис. 5) зависимость температурного напора от температуры забортной воды, поступающей в конденсатор.

При эксплуатации ВОУ используя график рис. 5, даёт возможность контролировать и поддерживать значения δt в рекомендованных пределах. Рассмотрим пример: при входе в конденсатор забортной воды с температурой 25 °С значение температурного напора согласно графику должно составлять 4,5-5,5 °С. Если повышение температуры охлаждающей воды в конденсаторе составит 4 °С, конечная её температура по выходу из конденсатора будет t2 = 29 °С. При δt = 5 °С в соответствии с выражением:

температура насыщения пара tн достигнет значения 34 °С. Температуре tн = 34 °С соответствует давление 0,054 ата. Если нагрев забортной воды в конденсаторе составит, например, 10 °С, температура охлаждающей воды на выходе из конденсатора достигнет 35 °С, то температура насыщения пара будет 40 °С, а давление в конденсаторе соответствующей данной температуре составит около 0,075 ата.

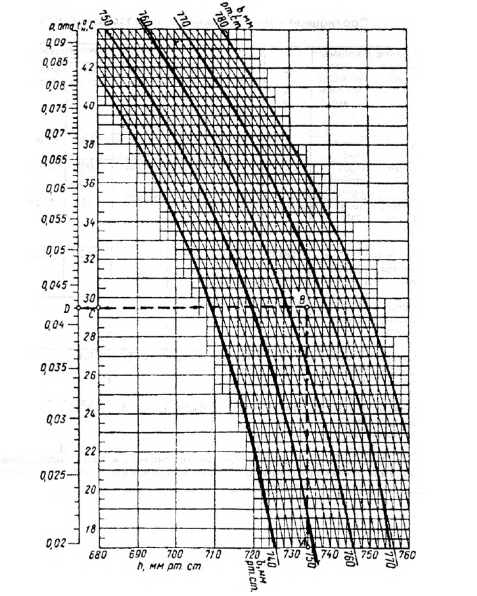

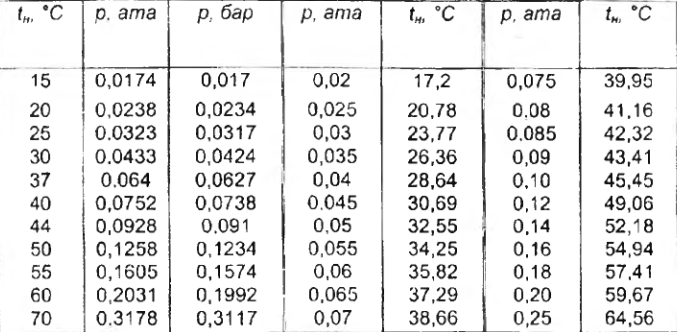

Между температурой и давлением насыщенного пара существует строгая зависимость, номограмма для определения температуры насыщения tн и абсолютного давления р, показана на рисунке 6 и 7. Из номограммы видно, чтобы соблюдать температуру получаемого в испарителе насыщенного пара порядка 37 °С, абсолютное давление должно быть 0,064 ата.

Таким образом, основным методом регулирования давления в конденсаторе, а следовательно, и соответствующей температуре, при которой происходит испарение морской воды в водоопреснительной установке, является изменение количества охлаждающей воды, протекающей через конденсатор. Следует, однако, учитывать, что при чрезмерно большом количестве воды и высокой скорости её в трубках, возможны эрозия и преждевременный выход трубок из строя. Поэтому при работе водоопреснительной установки с номи нальной или близкой к ней нагрузкой не следует подавать в конденсатор столь большое количество охлаждающей воды, при котором её нагрев был более или менее 4 °С.

Вакуум в конденсаторе, т. е. абсолютное давление, меньше атмосферного, создается и поддерживается в результате действия конденсатора как теплообменного аппарата и действий эжектора или насоса, удаляющего из конденсатора воздух.

Разрежение в конденсаторе само по себе не определяет абсолютного давления, так как одному и тому же разрежению при различных барометрических давлениях будет соответствовать различное давление (см. таблицу 1), которое показывает, что при одном и том же разрежения, как, например, равном 710 мм рт. ст. абсолютное давление может различаться на 75 %, температура насыщения – более чем на 10 %. По этой причине, измеряя разрежения, одновременно необходимо фиксировать и барометрическое давление.

| Таблица 1. Давление р и температура насыщения пара tн при h = 710 мм pm. cm. | ||||

|---|---|---|---|---|

| Показатели | Численные значения при барометрическом давлении, мм pm. cm. | |||

| 750 | 760 | 770 | 780 | |

| Абсолютное давление, мм pm. cm. | 40 | 50 | 60 | 70 |

| Абсолютное давление р. ama | 0,0544 | 0,068 | 0,0816 | 0,0952 |

| Соответствующая температура насыщения пара tн, °С | 34,1 | 38,1 | 41,6 | 44,5 |

Для определения реальной оценки абсолютного давления и температуры насыщения пара tн удобно пользоваться номограммой, приведенной на рисунке 6. На номограмме рисунка 6 как пример показано пользование номограммой. Замеренное разрежение составляет – 734 мм рт. ст., зафиксированное барометрическое давление 765 мм рт. ст. – определяем температуру насыщения пара и абсолютное давление.

Из точки -А- проводится вертикальная линия до кривой соответствующей барометрическому давлению 765 мм рт. ст. точка -В-. Из точки -В- проводится горизонтальная линия -В-С-Д- и по шкале определяем температуру насыщения пара точка -С- 29,5 °С, и абсолютное давление – 0,042 ата т. -Д-.

Читайте также: Сепарация пара в испарителях на судах морского флота

Далее рассмотрим показатели температурного режима ВОУ и численные величины, и их влияние на работу и производительность установки, которые приведены в таблице 1. Сравнение величин температурного режима, полученных в эксплуатационных условиях с рекомендованными позволяет определять неполадки и причины их.

| Таблица 2. Показатели температурного режима ВОУ и их влияние на производительность установки | ||

|---|---|---|

| Показатели | Численное значение | Характеристика (при заданной производительности) |

| Δt = t2 – t1 | 4-6 °С | Количество охлаждающей воды, прокачиваемой через конденсатор |

| Δt = t2г – t1г | 8-10 °С | Понижение температуры греющей воды в испарителе, характеризует её расход |

| δt = tн – t2 | 4-8 °С | Температурный напор в конденсаторе, характеризует состояние конденсатора, воздушную плотность системы, действие эжектора |

| δtн = t1г – tн | 4-10 °C | Состояние поверхности испарителя, характеризует воздушную плотность, действия эжектора |

| Δtгн = 0,5 (t1г + t2г) – tн | 15-20 °C | Условия теплообмена в испарителе поверхностного типа |

| Δtпр = 0,5 (t1г + t2г) – 0,5 (tр1 + tр2) | 10-20 °C | Условия теплообмена в подогревателе рассола |

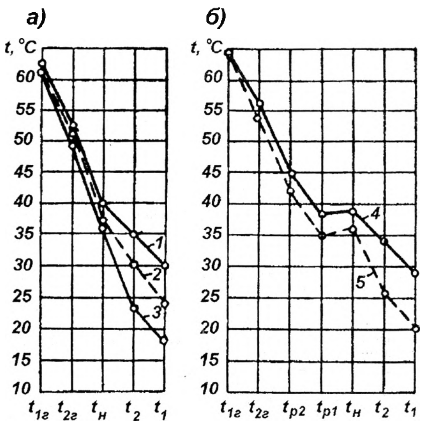

Наиболее наглядно представление о температурном режиме утилизационной Утилизационные Водоопреснительные Установки Морских Судоввакуумной водоопреснительной установки в эксплуатации можно получить, построив график температурного режима, как образец представленный на рис. 8, а, б.

Снимая показания с работающей ВОУ температуры греющей воды t1г и t2г температуры охлаждающей воды t1 и t2 – по предусмотренным для этой цели термометрам. Температура насыщения пара tн может быть определена по таблице на рисунке 7 или оценена по номограмме рисунка 6, исходя из показания вакуума и барометрического давления.

На рис. 8, а – построен график для трех режимов работы ВОУ, отличающихся в основном температурой забортной воды. Кривая 1 соответствует расчетному режиму установки при температуре забортной воды t1 = 30 °С, кривые 2 и 3 – режимам при t1 = 24 °С и 18 °С.

Графики температурного режима ВОУ с камерой испарителя беспсверхностного типа с циркуляционным контуром рассола представлены на рис. 8, б. Для такой установки дополнительно наносятся температуры рассола t1р поступающего в подогреватель, и t2р поступающего в камеру испарения. Температуры t1р и t2р являются в этом случае температурами греющей воды, поступающей в подогреватель рассола и выходящей из него. Кривая 4 соответствует расчетному режиму установки при температуре забортной воды 29 °С, а кривая 5 режиму при температуре забортной воды 20 °С. Обычно температура t1р очень незначительно отличается от температуры насыщения tн. Для контроля в эксплуатации необходимо сопоставлять температуру рассола t1р с температурой насыщения пара tн.

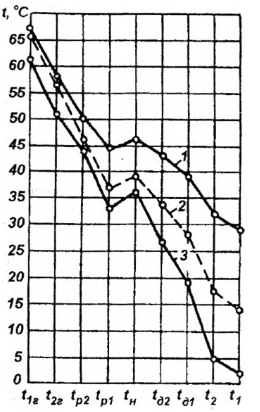

В график температурного режима для испарительных установок «Нирекс» (см. рис. 9) с циркуляционным контуром рассола и с конденсатором сместительного типа дополнительно необходимо вносить значения температуры охлаждающего дистиллята t1д и t2д соответственно поступающего в конденсатор и удаляемого из него.

Как пример приведен на рис. 9 график температурного режима установки «Нирекс» производительностью 21 т/сут. Ломаная линия 1 получена на испытании установки на режиме температуры забортной воды t1 = 29° С, линии 2 и 3 характеризуют температурный режим этой установки при температуре забортной воды t1 = 14 °С и t1 = 2 °С.

Из графиков рис. 9 видно, что в установках «Нирекс» температура t2д охлаждающего дистиллята, удаляемого из конденсатора циркуляционным насосом, может быть на 3-9 °С ниже температуры насыщения пара; рассол поступает в камеру испарения при температуре tр = на 4-8 °С превышающей температуру насыщения пара tн.

Сравнивая показания температур полученных в эксплуатационном режиме ВОУ со сдаточными или рекомендованными при наличие графиков температурного режима водоопреснительной установки, построенных на основании сдаточных или других испытаний в широком диапазоне температур забортной воды, значительно облегчает контроль режима установка и выявление неполадок в ее работе.

Поддержание температурного режима, и, в частности разности температур греющей среды и вторичного пара Δt одно из важнейших условий нормальной работы водоопреснительной установки. Эта величина Δt, а также производительность испарительной установки возрастают с увеличением средней температуры греющей воды (или температуры насыщения греющего пара) и с понижением давления в конденсаторе когда соответственно снижается температура вторичного пара. Возрастание величина разности температур Δt вызывает повышение влажности вторичного пара и увеличение солености приготовляемого дистиллята.

К важнейшим показателям режима водоопреснительной установки относятся ее производительность, соленость приготовляемого дистиллята, а также показатели, характеризующие режим питания и продувания.

Производительность установки определяется по показаниям ротаметра либо суммирующего расходомера, установленного на напорной магистрали дистиллятного насоса.

Соленость приготовляемого дистиллята контролируется по показаниям автоматически действующих соленомеров, систем защиты и сигнализации, которыми снабжаются все современные испарительные водоопреснительные установки. Соленость дистиллята периодически контролировать в судовой лаборатории путем анализа проб на содержание хлоридов, отбираемых из напорной магистрали дистиллятного насоса.

В установках с испарителями поверхностного типа на соленость приготовляемого дистиллята оказывает влияние средняя разность температур Δtгр греющей воды и кипящего рассола. Чем больше эта разность Δtгр по значению, тем более бурное идет кипение, больше влажность получаемого пара, т. е. унос рассола паром, и следовательно, тем выше соленость приготовляемого дистиллята.

При эксплуатации установок с камерами испарения бесповерхностного типа на соленость приготовляемого дистиллята влияет разность температуры рассола, поступающего в камеру, и температуры насыщения пара. Чем больше эта разность температур, тем выше соленость приготовляемого дистиллята. Как пример: при испытании испарительной установки «Нирекс» изменяли значение – Δtпр – при разности указанных температур 8 °С содержание хлоридов в приготовляемом дистилляте составило – 8 мг/л Cl; при разности температур 4 °С содержание хлоридов снизилось до 3-4 мг/л Cl.

Следовательно, с увеличением значения Δtгр, т. е. разности температур греющей среды и кипящего рассола в установках с испарителями поверхностного типа, так же как с повышением разности температуры рассола, поступающего в камеру, и температуры на сыщения пара в установках с камерами бесловерхностного типа, производительность возрастает. Таким образом, чем с большей производительностью эксплуатируется данная водоопреснительная установка, тем выше соленость приготовляемого в ней дистиллята.

С уменьшением величины Δtгр в установках с испарителями поверхностного типа, так же как и с уменьшением разности температуры рассола, поступающего в камеру, и температуры насыщения пара, в установках с камерами бесповерхностного типа, производительность соответственно снижается.

Таким образом, чем с большей производительностью эксплуатируется данная водоопреснительная установка, тем выше соленость приготовляемого в ней дистиллята и наоборот.