Судовые вспомогательные устройства представляют собой технические компоненты и системы, которые обеспечивают поддерживающие функции для нормальной работы судна. Они не являются основными механизмами, отвечающими за движение или управление судном, но не менее важны для обеспечения безопасности, комфорта и эффективности эксплуатации судна.

К примеру, к судовым вспомогательным устройствам можно отнести системы электропитания, водоснабжения, канализации, вентиляции, а также системы автоматизации и контроля различных процессов на борту. Эти устройства обеспечивают нормальную жизнедеятельность экипажа, обеспечивают работу различных систем навигации и связи, а также обеспечивают работу оборудования, необходимого для грузовой операции и обслуживания судна. Без правильно функционирующих вспомогательных устройств, нормальная эксплуатация судна была бы невозможна.

Вспомогательные судовые устройства фирмы Альфа Лаваль

Компания «Альфа Лаваль» – крупнейший в мире поставщик оборудования для судостроительной отрасли. Она занимает лидирующие позиции в области:

- технологий сепарации;

- теплообмена и Вспомогательные механизмы и работа суднавспомогательных механизмов;

- автоматических полнопоточных фильтров;

- систем подготовки тяжелого топлива (бустерные модули);

- винтовых насосов;

- систем очистки льяльных вод;

- грузовых танков;

- высокоэффективных и экономичных опреснителей на основе титановых пластинчатых теплообменников.

Система очистки картерного газа. Сепаратор типа «PureVent» применяется в качестве компактного центробежного воздушного аппарата для удаления насыщенного сажей и парами моторного масла картерного газа, отводимого системой картерной вентиляции дизельных двигателей. Картерный газ поступает в основание сепаратора и проходит в пакет дисков, где под действием центробежной силы масло и сажа отжимаются к периферии, собираясь на внутренней поверхности стенки барабана. Фактически обезмасленный воздух впоследствии выпускается в атмосферу, в то время как собранное масло направляется на рециркуляцию для повторного использования в качестве смазки в ДВС либо подвергается осушению для сжигания во вспомогательных котлах или осаждения и уничтожения в инсинераторах. Система удаляет более 98 % масляного тумана, исключая необходимость в применении фильтров. При этом отсутствуют какие-либо масляные отходы для утилизации и предотвращается загрязнение окружающей среды без отрицательного воздействия на рабочие характеристики двигателя.

Система переработки шлама типа «MSPX» представляет собой систему Автоматические системы управления режимом сепарации фирмы Альфа-Лаваль (Альфакс и Алькап)центробежной сепарации, предназначенную для очистки отработанного масла и переработки шлама от судовых и иных дизельных установок, путем непрерывной сепарации этих продуктов на три их основные составные части:

- воду,

- масло,

- и шлам.

Система обеспечивает максимальную степень утилизации отходов и вносит свой вклад в повышение экономической рентабельности процессов переработки и удаления отходов. Это компактная, готовая к немедленному применению при подключении к источнику питания, система обеспечивает легкость установки на борту любого судна благодаря гибкости своей конструкции, включающей модули насосной подачи, нагрева и сепарации.

Система объединяет экономическую эффективность и экологичность. Она обеспечивает регенерацию максимального количества масла для его сжигания или иного повторного использования, оставляя значительно меньшее количество шлама, подлежащего удалению. Наиболее важно, однако, что эта система обеспечивает более качественное удаление нефтепродуктов из трюмных вод. Удаление их происходит в самом начале процесса, что обеспечивает возможность более эффективной работы системы очистки трюмных вод.

Система очистки трюмных вод типа «Есо Stream» представляет собой центробежную систему сепарации для очистки трюмных вод. Разработанная с учетом реальных эксплуатационных условий, она обеспечивает полностью автоматизированную работу в режиме одноступенчатой сепарации даже при сильном волнении на море. Применение системы дает возможность значительной экономии места на борту. Модульная конструкция и непрерывный режим эксплуатации снижают потребность в использовании крупногабаритных сборных резервуаров. Кроме того, система предназначена для работы без дополнительного ввода химреагентов, она не требует интенсивного технического обслуживания, в отличие от решений с применением фильтров и статических коагуляторов.

Оборудование поставляется в виде модуля, который включает:

- центробежный сепаратор типа «BWPX 307»;

- вспомогательные системы и шкаф управления;

- аппаратуру контроля содержания нефтепродуктов в воде;

- питающий насос;

- дозаторы химических реагентов типа «МР300/302».

Производительность системы достигает 2 000 л/ч.

Система безразборной мойки сепараторов – простой и эффективный способ повышения производительности сепаратора и снижения затрат на эксплуатацию. Система подключается непосредственно к сепаратору, обеспечивая мойку барабана, устройств впуска и выпуска нефтепродукта без выполнения каких-либо демонтажных операций. Ее применение снижает трудозатраты и расход запасных частей ввиду устранения дополнительного, зачастую неоправданного, демонтажа. Системой используются моющие жидкости на водной основе, в состав которых входит безопасная органическая кислотная смесь. Отсутствует необходимость в выполнении очистки внутренних поверхностей барабана вручную, эффективность сепарации повышается благодаря чистому состоянию барабана, существует возможность применения одной и той же моющей жидкости в сепараторах для очистки смазочного масла и топлива.

Применяемые компанией «Альфа Лаваль» высокоэффективные химические реагенты «Alpacon» содержат «BIOGEN ACTIVE®» – возобновляемую кислотную смесь, получаемую из сброженной сыворотки, фруктовых кислот и воды. Являясь микроорганизмами, подвергаемыми разложению, они не представляют никакой опасности для здоровья, позволяя работать с ними без применения защитных средств. Подсоединяемые непосредственно к впускным и выпускным отверстиям теплообменника, они обеспечивают циркуляцию смеси нагретых, разлагаемых микроорганизмами химикатов, которые эффективно растворяют минеральные отложения, шлам и удаляют скопления микроорганизмов. Таким образом, загрязнение, которое ухудшает теплообмен, может быть легко удалено. При этом отсутствует необходимость разбирать теплообменник, что позволяет не только экономить время на очистку, но также способствует увеличению сроков службы пластин и уплотнений. Достигается простота в эксплуатации, исключаются возможное повреждение уплотнений, нагрев химических моющих средств электрическим нагревателем или с использованием тепловой энергии пара, совместное использование со спиральными, кожухотрубными, разборными и паяными теплообменниками.

Используются химические реагенты общего применения следующего состава:

- «Alpacon Descalant»;

- обезжириватель «Alpacon Degreaser»;

- специальные химические реагенты «AlfaPhos»;

- «lfaCaus»;

- «AlfaNeutra»;

- и «Alfa- Add».

Высокоэффективные химические реагенты, применяемые компанией «Альфа Лаваль» в системах безразборной мойки (CIP), являются безопасными для окружающей среды и здоровья людей, так как содержат в своем составе исключительно натуральные вещества минимальной возможной агрессивности.

Система очистки гидравлического масла, перемещаемая на колесах от танка к танку, не требует монтажа на месте проведения работ. Эта мобильная система очистки обеспечивает защиту гидравлических систем от повреждений за счет удаления воды и механических примесей из гидравлического масла, что создает дополнительное преимущество за счет увеличения срока службы гидравлического масла и уменьшения расхода фильтрующих элементов.

Электропитание системы осуществляется от стандартной розетки переменного тока напряжением 230 В. При этом система требует выполнения очистки в самом минимальном объеме при строгом соблюдении установленных интервалов. Система содержит следующие элементы:

- тележку из нержавеющей стали с установленными на ней сепаратором;

- насос, резервуар и блок управления;

- электрический подогреватель;

- набор гидравлических шлангов с быстроразъемными соединениями.

Система обеспечивает удаление воды и механических примесей размером до 2 мкм.

Система контроля и регулирования вязкости типа «Viscochief МКII» – трёхвинтовой насос типа IMO второго поколения – представляет собой новую систему контроля и регулирования вязкости, предназначенную для подготовки топлива. Она определяет вязкость топлива методом измерения количества гасимых крутильных колебаний маятника в топливе, обеспечивающем наиболее точное измерение вязкости. Не требуя какого-либо специального контроля в процессе эксплуатации в нормальном режиме, система «Viscochief МКII» может устанавливаться совместно с блоком управления типа ЕРС50 V, что обеспечивает возможность ее работы в режиме как непосредственного управления с места установки, так и дистанционного управления.

Система водоподогрева служит дополнением к Технико-экономическая эффективность опреснения и выбор типа опреснительной установки на суднесистемам опреснения воды, обеспечивая требуемый расход и температуру горячей воды даже при неработающем двигателе. Это способствует повышению эффективности процесса дистилляции и обеспечивает работу опреснительной установки с максимальной производительностью. Надежность и способность к работе в автоматическом режиме позволяют использовать контур водоподогрева, в том числе и для нужд других судовых систем, требующих применения нагрева (например, для подогрева главного двигателя во время стоянки). Компактная модульная конструкция требует минимального пространства для размещения агрегата, обеспечивая простоту и низкую стоимость его монтажа.

Надежная работа обеспечивается благодаря встроенной автоматической системе регулирования подачи пара, пригодной к применению для подогрева главного двигателя и другого оборудования. Её производительность 7 – 100 м3/сут. Оборудование включает пластинчатый теплообменник с опорной рамой и внутренними трубопроводами, циркуляционный насос в комплекте с электродвигателем в линии горячей воды и пускателем, управляемый термостатом регулирующий клапан (пар/горячее масло), конденсатоотводчик и контрольно-измерительные приборы.

Системы опреснения морской воды

При создании новых конструкций испарительных установок (рис. 1) наблюдается успешное применение пластинчатых Судовые теплообменные аппаратытеплообменных аппаратов.

Технические данные и характеристики некоторых из них приведены далее.

Предварительный подогреватель нефтепродуктов типа «АТРАС СВМ». Отличается компактностью конструкции, не требующей обслуживания. Состоит из набора пластин из нержавеющей стали с герметизацией конструкции методом пайки, что обеспечивает способность работы в контакте как с горячим нефтепродуктом, так и с горячей водой. При своей высокой эффективности подогреватель прост в установке и легко интегрируется в существующие системы. Производительность до 30 м3/ч. Имеется возможность поставки с двумя типами фланцевого соединения. Варианты исполнения предусматривают наличие в наборе 20, 40, 60, 80 или 100 пластин с возможностью установки как в вертикальном, так и в горизонтальном положении (запасные детали для замены не требуются).

Разборные пластинчатые теплообменники типа «TS-M». Специально разработаны для применения в системах парового обогрева и конденсации пара. Особая конфигурация пластин, их прочная конструкция и жаропрочные уплотнения позволяют им удовлетворять требования по температуре и давлению. В случаях применения, связанных с конденсацией пара, эффективный теплообмен пластин обеспечивает возможность снижения расхода охлаждающей среды, что снижает затраты на насосную подачу и, соответственно, общие энергетические затраты. Кроме того, применение этих теплообменников обеспечивает существенную экономию рабочего пространства, поскольку их конструкция гораздо более компактна по сравнению с кожухотрубными теплообменниками, использовавшимися ранее в данных условиях применения.

Сварные пластинчатые теплообменники типа «AlfaRex». Отличительные свойства: легкая и значительно меньшая по габаритам (до 80 %) по сравнению с традиционными кожухотрубными теплообменниками конструкция, не требующая применения уплотнений, делает их пригодными для работы в условиях, связанных с высокими температурами и давлениями, а также наличием агрессивных сред.

Особенностью этих аппаратов является применение двухмерной модели соединения Сварочные работы на судне: эффективность и качестволазерной сваркой, что обеспечивает им высокую усталостную прочность в условиях попеременной работы на свободное расширение/сжатие по всей длине. Характерная конструктивная особенность, выражающаяся в небольшом перепаде температур на оконечных участках теплообменника, создает условия, позволяющие снизить их эксплуатационные расходы и получить существенную экономию в течение срока службы, минимизируя потребление энергии при выполнении процессов конденсации.

Применяются в эксплуатации при температуре от -50 °С до +350 °С и давлении до 40 бар, могут применяться с жидкими, газообразными и смешанными средами жидкостей и газов (в условиях двухфазных потоков). Имеют малый перепускной объем. Применение лазерной сварки сокращает размер зоны термического влияния и рост напряжений в пластинах. В теплообменниках может применяться жидкость для подогрева груза, а также для общего обогрева/охлаждения при высоких показателях давления и температуры.

Теплообменники типа «AlfaRex» применяются для конденсации летучих органических соединений с целью снижения их выбросов и уменьшения вредного воздействия на окружающую среду. Летучие органические соединения, формирующиеся в цистернах/танках, все в большей степени рассматриваются как оказывающие негативное воздействие на окружающую среду.

Полусварные пластинчатые теплообменники типа «SWPHE». Применяются в системах рефрижераторных установок и кондиционирования воздуха. Отличаются компактностью, малым весом и стойкостью к коррозии. Они объединяют в себе гибкость и удобство обслуживания разборных теплообменников со способностью сварного теплообменника к работе с агрессивными средами. Требуют использования лишь небольшого объема хладагента, а высокая степень турбулентности течения способствует минимизации риска замерзания. Движение потоков хладагента осуществляется в сварных каналах по схеме с последовательным чередованием через один канал, в то время как движение потоков морской воды выполняется аналогично, но через каждый второй герметизированный канал, что позволяет производить замену уплотнений или выполнять осмотры и чистку каналов.

Диапазон тепловой нагрузки от 35 кВт до 10 500 кВт. Пригодны к работе в условиях течения двухфазных потоков хладагента при температурах от -45 °С до +160 °С и давлении до 25 бар. Существует возможность сборки по частям непосредственно на месте установки. Небольшие расстояния между точками опоры делают аппараты стойкими к воздействию вибраций.

Особенности судовых пластинчатых теплообменников

В судовых системах применяются, в основном, кожухотрубные и пластинчатые теплообменные аппараты. Одним из наиболее «слабых» мест в системах отопления с судовыми кожухотрубными паровыми подогревателями является их надежность (частый выход из строя трубной системы подогревателя). Ситуация усугубляется тем, что ремонт подогревателя, особенно связанный с заменой трубной системы, является трудоемким процессом. Кроме того, солевые отложения в трубной системе приводят к резкому снижению теплопроизводительности теплообменника.

Применение пластинчатых теплообменников вместо кожухотрубных решает проблему лишь частично, при условии улучшения водоподготовки. Следует повседневно следить за состоянием системы отопления, немедленно устраняя дефекты и отказы. При этом особое внимание нужно уделять путевым соединениям и теплообменным аппаратам системы парового отопления.

Необходимо обеспечивать хорошее состояние изоляции труб, особенно в местах их соприкосновения с деревянной обшивкой. Отопительные приборы необходимо содержать чистыми во избежание неприятных запахов. Запрещается сушка рукавиц, вахтенного обмундирования и другой одежды на теплообменниках. Редукционные и предохранительные клапаны должны быть отрегулированы на заданное давление. Приборы парового и электрического отопления должны быть закрыты исправными металлическими кожухами.

Классификация теплообменных аппаратов. Теплообменные аппараты (ТА) используют для передачи теплоты от теплоотдающей среды к тепловоспринимающей. По назначению судовые ТА подразделяют на:

- энергетические,

- вспомогательные,

- и бытовые.

Энергетические ТА применяют в СЭУ для охлаждения воды, масла и наддувочного воздуха дизелей, конденсации пара и подогрева питательной воды в конденсатно-питательных системах, а также для подогрева топлива перед форсунками дизелей и паровых котлов.

Вспомогательные ТА используют для подогрева или охлаждения рабочей среды в:

- судовых системах и вспомогательных установках – системах гидропривода судовых устройств;

- водоопреснительных установках;

- установках очистки нефтесодержащих вод и др.

Бытовые ТА применяют в системах:

- кондиционирования воздуха;

- отопления жилых и служебных помещений;

- Судовые системы бытового водоснабжениясанитарно-бытовых системах.

По принципу работы ТА делят на три вида:

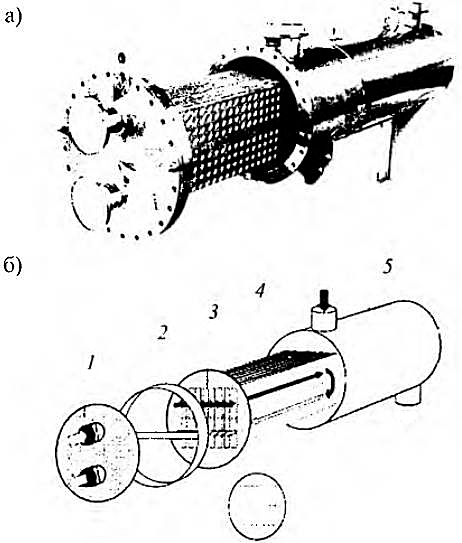

- рекуперативные ТА (относятся все судовые аппараты за исключением деаэраторов), в которых при одновременном протекании рабочих сред теплота передается через разделяющую эти среды поверхность (рис. 2, а);

- регенеративные ТА, в которых процесс передачи теплоты oт теплоотдающей среды к тепловоспринимающей разделяется по времени на два периода и происходит при попеременном нагревании и охлаждении насадки (на морских судах практически не применяют);

- смесительные ТА, в которых теплообмен происходит при непосредственном соприкосновении рабочих сред (к ним относятся судовые деаэраторы).

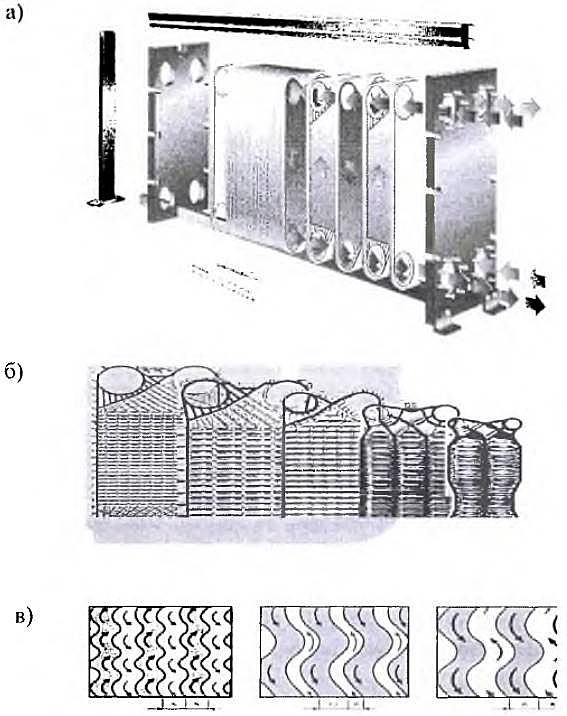

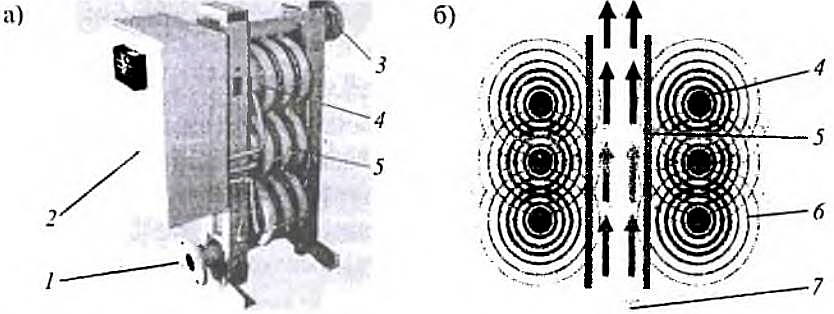

Конструкция пластинчатого теплообменника фирмы «Альфа Лаваль» серии М, Т, TS содержит набор гофрированных пластин, изготовленных из коррозионно-стойкого материала с каналами для двух жидкостей, участвующих в процессе теплообмена. Пакет пластин размещен между опорной и прижимной плитой и закреплен стяжными болтами. Каждая пластина снабжена прокладкой из термостойкой резины, уплотняющей соединение и направляющей различные потоки жидкости в соответствующие каналы (см. рис. 2, б). Необходимое число пластин, их профиль и размер определяются в соответствии с расходами сред и их физико-химическими свойствами, температурной программой и допустимой потерей напора по горячей и холодной стороне. Гофрированная поверхность пластин обеспечивает высокую степень турбулентности потоков и жесткость конструкции теплообменника. Размещение патрубков для ввода и отвода сред возможно как на опорной, так и на прижимной плите. Пластины и прокладки изготавливают из материалов, стойких к обрабатываемой среде.

Жидкости, участвующие в процессе теплопередачи, через патрубки вводятся в теплообменник. Прокладки, установленные специальным образом, обеспечивают распределение жидкостей по соответствующим каналам, исключая возможность смешивания потоков. Тип пластин и конфигурация каналов (см. рис. 2, в) выбирается, исходя из заданных технических требований, обеспечивая оптимальные условия процесса теплообмена.

форма теплопередающей поверхности рабочих пластин и каналов (б);

форма переходных каналов между пластинами (в)

Материал рамы – сталь, покрытие – Типы и свойства различных пленкообразователей для судовых ЛКМэпоксидная эмаль. Материал патрубков и пластин нержавеющая сталь AISI 316, титан. Материал прокладок – резина (нитрил – сополимер акрилонитрила и бутадиена), который «работает» в диапазоне температур от -10 до 115 °С.

Средний срок службы уплотнений в зависимости от условий эксплуатации, цикличности нагрузок, сочетания максимальных параметров (температуры и давления) составляет от 5 до 8 лет. Коэффициент теплопередачи пластинчатых теплообменников в 3 … 4 раза выше, чем кожухотрубных, соответственно на столько же поверхность пластинчатых теплообменников меньше, чем кожухотрубных. Таким образом, пластинчатые теплообменники значительно более компактны. Габариты эквивалентных по мощности пластинчатых и кожухотрубных теплообменников могут отличаться в 2 … 5 раз.

Подвод трубопроводов во многом упрощает процедуру обвязки теплообменников. При реконструкции уже существующих объектов использование пластинчатых теплообменников позволяет освободить часть помещений, ранее предназначенных для установки кожухотрубных теплообменников. В некоторых случаях, когда технологические проходы для установки кожухотрубных теплообменников затруднены или полностью отсутствуют, пластинчатые теплообменники могут быть единственно-возможным техническим решением, так как собрать их можно только непосредственно в помещении, предназначенном для их установки.

При всех одинаковых параметрах работы оборудования вес пластинчатого теплообменника в 2 … 6 раз меньше веса кожухотрубного. В заполненном состоянии эта разница в весах будет еще больше, так как объем теплоносителей, находящихся в каналах пластинчатого теплообменника, от 3 до 8 раз меньше, чем объем теплоносителей в кожухотрубном теплообменнике. Малый объём жидкости в каналах пластинчатого теплообменника обеспечивает ему исключительную маневренность и быстрый выход на проектные параметры работы.

Пластинчатый теплообменник по сравнению с кожухотрубным значительно более надёжен в отношении влияния циклического изменения температур и давлений, устойчив при работе в условиях повышенной вибрации. Это обусловлено отсутствием сварных швов в конструкции пластинчатого теплообменника и резиновыми уплотнениями каналов, играющими роль демпферов при термических расширениях, сжатиях пластин и при циклическом изменении давления.

В отличие от кожухотрубного теплообменника, где визуальный контроль теплопередающей поверхности затруднен, а зачастую и невозможен, конструкция пластинчатого теплообменника позволяет осуществлять 100 %-й визуальный контроль теплообменной поверхности, а также при своевременном и квалифицированном свести к минимуму возможность возникновения внутренней, межконтурной течи. Внешние течи для пластинчатых теплообменников определяются визуально, с точным указанием дефектного канала, подлежащего замене.

Пластинчатые теплообменники позволяют минимизировать время простоев. Дефектная и смежная с ней пластины сразу после визуального определения могут быть изъяты из общего пакета пластин теплообменника. После этого работа теплообменника может быть продолжена до получения эксплуатирующей организацией запасных частей от предприятия-поставщика. Потери в теплосъеме при отсутствии двух каналов будут столь незначительными, что ими можно пренебречь.

Отсутствие у пластинчатого теплообменника, по сравнению с кожухотрубным, развитых внешних поверхностей, а также воздушные зазоры между плитами теплообменника и пакетом пластин обеспечивают исключительно малые потери тепла в окружающую среду. По некоторым оценкам теплопотери во внешнюю среду в пластинчатом теплообменнике примерно в 10 раз меньше теплопотерь в кожухотрубном теплообменнике. Пластинчатый теплообменник, имея сечение канала для прохода теплоносителей меньшее, чем у кожухотрубного теплообменника, тем не менее, засоряется значительно медленней. Это обусловлено значительно более высокой скоростью движения теплоносителя в каналах пластинчатого теплообменника. Касательные напряжения, создаваемые потоком на поверхностях пластин, обеспечивают пластинчатому теплообменнику свойство самоочистки.

Загрязнения, попадающие на поверхности нагрева теплообменника, вымываются потоком. Не последнюю роль в защите пластинчатого теплообменника от загрязнений играет отсутствие застойных зон в его каналах. Равномерное распределение потока по поверхности пластины физически не оставляет мест для образования отложений. Опасность для пластинчатого теплообменника представляют лишь частицы, превышающие сечение канала для прохода теплоносителей. Считается достаточной защита теплообменника механическими фильтрами, размер фильтрационной ячейки которых, примерно в два раза меньше сечения канала пластинчатого теплообменника. При среднем сечении канала пластинчатого теплообменника от 4 до 6 мм величина ячейки фильтра должна быть 2 … 3 мм.

Для кожухотрубных теплообменников механическая очистка поверхности сильно затруднена, а зачастую и вовсе невозможна. Химическая же очистка теплообменника не позволяет на 100 % восстанавливать поверхность теплообменника. Поэтому, несмотря на периодические очистки оборудования, со временем поверхность кожухотрубного теплообменника становится недостаточной для обеспечения заданного теплосъема. Для пластинчатых разборных теплообменников возможна 100 %-я механическая очистка теплообменной поверхности.

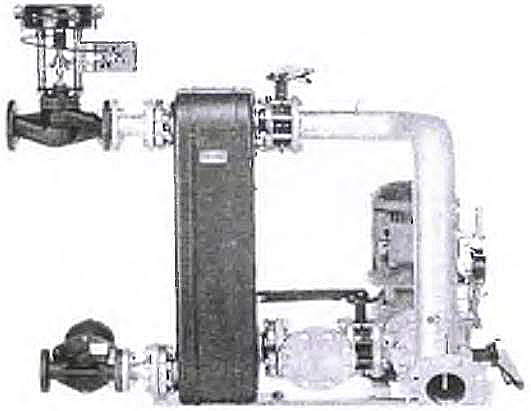

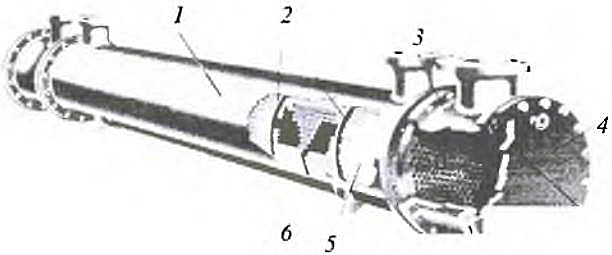

Как известно, компания «Альфа Лаваль» достигла больших успехов в развитии и совершенствовании теплообменных аппаратов и целых нагревательных модулей (рис. 3).

Например, модуль подогрева воды с пластинчатым теплообменником, предназначенный для нагрева и циркуляции горячей воды, поступающей к опреснительной установке, также может использоваться для прогрева ГД во время стоянки или для подогрева другого оборудования (производительность 7 … 100 м3/сут с помощью системы регулирования подачи пара). Контур включает:

- теплообменник со стальными пластинами;

- электронасос циркуляционный горячей воды;

- термостатический регулирующий клапан (греющая среда – пар/термальное масло);

- конденсатоотводчик;

- измерительные приборы;

- пускатель;

- трубопроводы.

Особенности конструкции теплообменников. Существуют различные модификации пластинчатых теплообменников. Например, теплообменный аппарат фирмы «GEA» типа «GEA Bloc» состоит из пакета гофрированных теплопередающих пластин и рамы. Одно из главных преимуществ – отсутствие уплотнений, имеющих ограничение максимальной температуры и давления. Специальное рифление пластин обеспечивают широкий диапазон рабочих температур. Регулируемые съемные перегородки позволяют менять величину перепада давления для регулирования теплопроизводительности. Компактные, эффективные и высокотехнологичные теплообменники идеальны для любой отрасли промышленности, особенно производства пресной воды в автоматическом режиме.

Теплообменники со сварными кассетами типа «Heatex» применяются в нефтегазовой и химической промышленности. Это уникальные пластинчатые теплообменники, устойчивые к высоким давлениям. Применяются в процессах конденсации или испарения при работе с однофазными средами. Их неоспоримыми преимуществами являются простота конструкции и полный доступ к поверхностям теплообмена.

Теплообменник состоит из пакета гофрированных теплопередающих пластин и рамы (прямоугольных кассет), сваренных по двум противоположным сторонам. Пакет кассет помещается в специальную раму, состоящую из четырех стоек, закрепленных между двумя днищами с отсутствием уплотнений, имеющих ограничение. Кассеты в пакете располагаются с одинаковыми зазорами, образующими второй контур теплообменника. В теплообменнике осуществляется перекрестное движение потоков. В свободном пространстве между стойками, кассетами и крышками-дверями образуются распределительные камеры. Они могут иметь разделительные перегородки по каждому контуру для оптимизации циркуляции жидкостей (многоходовая схема). Каналы каждого контура открыты по всей ширине входной и выходной распределительной камеры и закрыты по бокам в продольном направлении. Каждый контур ТА оснащен двумя съемными крышками-дверями, обеспечивающими доступ к теплопередающим поверхностям каналов. Поскольку теплообменные кассеты полностью доступны, все сварные швы кассет могут быть проинспектированы.

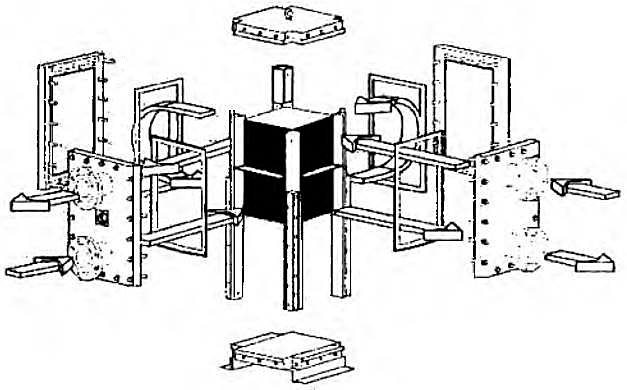

Разборные пластинчатые теплообменники фирмы «Машимпэкс» производятся на собственных производственных базах в г. Москве и г. Новосибирске по чертежам и технологии немецкой компании «GEA Ecoflex» (рис. 4).

Разборные пластинчатые теплообменники обладают эффектом самоочистки от накипи, который обеспечивается высокой турбулентностью потока. Крепление уплотнений пластин разборных пластинчатых теплообменников выполнено по технологии «LOC-IN» (серия Varitherm) и ЕСО-ШС (серия NT).

Эти технологии, запатентованные компанией «GEA Ecoflex», позволяют существенно улучшить фиксацию уплотнений в пластинах, а, следовательно, обеспечить полную герметичность теплообменника. Для изготовления пластин применяется нержавеющая сталь производства заводов «Кruрр». Разборный пластинчатый теплообменник поставляется с пакетом пластин установленной длины. Вследствие естественного уменьшения толщины уплотнений в процессе эксплуатации возможно дополнительное сжатие пакета пластин до номинального размера вместо замены уплотнений.

Срок службы разборного пластинчатого теплообменника составляет 15 лет – при условии выполнения требований к воде, при правильной установке и своевременном техническом обслуживании. Это уникальные пластинчатые теплообменники, устойчивые к высоким давлениям. Применяются в процессах конденсации и испарения при работе с однофазными средами. Их преимущества – простота конструкции и полный доступ к поверхности теплообмена. Теплообменник состоит из пакета прямоугольных кассет, которые образуются из двух пластин, сваренных по двум противоположным сторонам. Пакет кассет помещается в специальную раму, которая состоит из четырёх стоек, закреплённых между двумя днищами. Кассеты в пакете располагаются с одинаковыми зазорами, образующими второй контур теплообменника. В теплообменнике осуществляется перекрёстное движение потоков. В свободном пространстве между стойками, кассетами и крышками-дверями образуются распределительные камеры, которые могут иметь распределительные перегородки по каждому контуру для оптимизации циркуляции жидкостей (многоходовая схема).

- Площадь теплообмена – до 600 м2;

- давление – до 35 бар;

- температура – до 450 °С;

- ширина канала – 3 … 40 мм.

Спиральный теплообменник позволяет обеспечить надежную теплопередачу между средами, содержащими твердые включения. Два или четыре длинных металлических листа укладываются спиралью вокруг центральной грубы, образуя два или четыре однопроточных канала (рис. 5).

Для того чтобы обеспечить постоянную величину зазоров, с одной стороны листов привариваются разделительные шипы. Центральная труба при помощи специальной перегородки разделена на две камеры, которые образуют входной и выходной коллекторы. Скрученные спирали помещаются в цилиндрический кожух. Внешние концы спиральных листов привариваются вдоль образующей обечайки. Выходы каналов наружу в местах фиксации краев каналов в кожухе герметично закрываются входным и выходным коллекторами с присоединительными патрубками внутри и в труднодоступных местах теплообменников.

Цельносварной теплообменник представляет собой помещенный в кожух (сосуд, работающий под давлением) кассетный пакет, который состоит из сваренных между собой круглых пластин.

Движение сред в цельносварном теплообменнике происходит следующим образом:

- по стороне пластин через присоединительные патрубки сварного пакета пластин;

- по стороне кожуха через присоединительные патрубки, расположенные на цилиндрической поверхности кожуха (входные поперечные сечения (вход) равны сечениям каналов между пластинами (при помощи периферийных металлических направляющих) и выходным каналам (выход)). Их конструкция может быть полностью сварной, со съемной крышкой при одноходовом варианте со стороны пластин. В этом случае возможна выемка пластин для осмотра и чистки. При необходимости (малые разности температур между теплоносителями) цельносварные теплообменники могут быть изготовлены в многоходовом исполнении (как но стороне пластин, так и по стороне кожуха). Теплообменники работают до давлений 100 бар при температуре -200 … 950 °С и диаметре кожуха 200 … 850 мм.

Кожухопластинчатые теплообменники сочетают в себе преимущества как кожухотрубных (предельные рабочие параметры), так и пластинчатых (высокая эффективность) теплообменников. Кожухопластинчатый теплообменник состоит из кассетного пакета, заключенного в цилиндрический кожух 1 – рис. 6.

а – в разобранном состоянии; б – в полуразобранном состоянии.

1 – входной/выходной патрубок; 2 – коллектор; 3 – кассетная плита; 4 – пакет кассет; 5 – цилиндрический кожух

Каждая кассета образована двумя профилированными пластинами, сваренными по трем сторонам и в местах их соприкосновения. Внутренняя перегородка вдоль середины кассеты образует U-образный канал среды, протекающей внутри кассеты. Кассеты собраны в пакет 4 с фиксированными зазорами между ними. Соединение кассет с фронтальным фланцем кожуха 1 осуществляется посредством сварки по периметру торца каждой кассеты с кассетной плитой 3 аналогично соединению труб с трубной плитой в кожухотрубном теплообменнике. Фронтальный фланец кожуха оснащен входным и выходным патрубками и коллекторами 2. Кассетный пакет с кассетной плитой помещены в кожух 5. Разделительные пластины позволяют организовать многоходовую схему теплообмена.

Как и в кожухотрубных теплообменниках, циркуляция среды на стороне кожуха может осуществляться как при помощи поперечных перегородок (многоходовая схема по стороне кожуха), так и при помощи обечайки кожуха параллельно кассетному пакету при низких скоростях потоков (в данном случае улучшается теплопередача и уменьшается загрязнение). Все это обуславливает компактность конструкции спиральных теплообменников, которые могут быть интегрированы с любой технологической линией, что значительно сокращает затраты на установку.

Кожухотрубный теплообменник типа «WRA-200» является неподвижным трубным пучком (рис. 7).

1 – корпус; 2 – перегородки; 3 – приёмная камера охлаждающей среды; 4 – крышка; 5 – теплопередающие трубки; 6 – опорные подставки

Применяется для регенерации тепла выхлопных газов дизельных, газовых, бензиновых двигателей внутреннего сгорания. Конструкция неподвижного трубного пучка образует теплообменную поверхность с максимальным числом труб. Сальниковые уплотнения, которые могли бы привести к опасности при работе с высокими температурами, отсутствуют.

Высокие температуры выхлопных газов при входе теплообменника могут быть безопасно снижены без сокращения срока службы аппарата благодаря тепловому экрану. Тепловой экран снижает высокие температуры, предотвращая перегрев в местах соединения внутренних труб с трубными решетками, а также трещины в трубной решетке, возникающие вследствие тепловых деформаций и усталости материала.

Теплообменник для выхлопных газов обычно выполняется одноходовой, однако возможно двухходовое исполнение как в горизонтальном, так и в вертикальном виде. Значительно упрощается очистка теплообменника канального типа с крышкой для осмотра со стороны выхлопных газов, так как выполняется без демонтажа трубопровода.

Стандартный шаг труб в виде треугольника составляет 3/4 для трубы 5/8. Квадратный или прямоугольный шаг применяется для труб других размеров. Сегментные перегородки в виде пластин изготовлены из стали S235JRG2. Перегородки установлены стандартно, но интервалы между ними можно изменить. В качестве прокладок применяется стандартный материал «Nova form SK» без содержания асбеста. Стандартный размер труб 16 мм (5/8)×1 мм (16 BWG) или 19 мм (3/4)×1 мм (19 BWG). Трубы выполнены из нержавеющей стали.

Теплообменники в судовых испарителях. Вспомогательные механизмы и работа суднаИспарительные установки предназначены для выработки пресной воды из забортной воды. Источником тепловой энергии для судовых опреснительных установок могут быть электрический ток, водяной пар либо охлаждающая вода работающих дизелей.

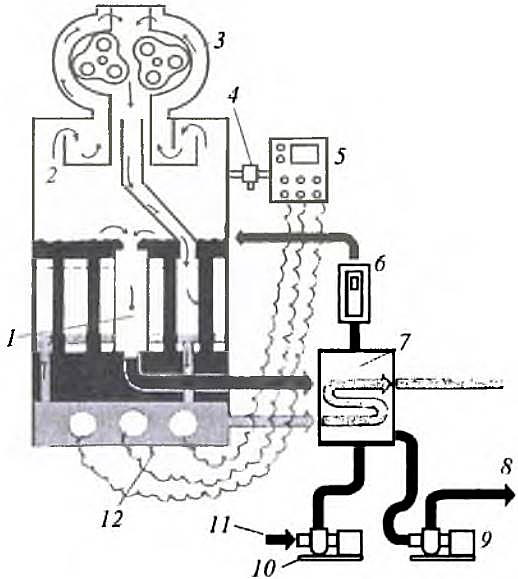

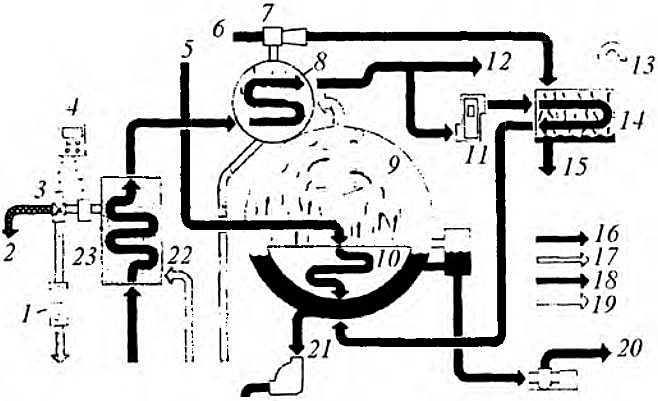

Испарительная установка компрессорного типа «SVC» (рис. 8) использует только электрическую энергию в качестве источника энергии, что характерно для малоразмерных судов и подводных лодок (см. в табл.).

1 – трубопровод отвода рассола; 2 – сепаратор паров дистиллята; 3 – ротативная воздуходувка; 4 – реле давления; 5 – индикаторная панель; 6 – расходомер забортной воды; 7 – утилизационный теплообменник; 8 – отвод рассола за борт; 9 – рассольный насос; 10 – питательный насос; 11 – подвод забортной воды; 12 – электроподогреватель

Максимальная солёность получаемого дистиллята составляет 4 ppm, производительность от 1,5 до 25 т/сут при расходе электрической энергии на подогреватели от 3,6 кВт до 30 кВт соответственно. Особенностью установки является наличие ротационного компрессора в верхней части установки, сжимающего пар. Пар конденсируется и направляется в сборник дистиллята. Солёность дистиллята 1 … 2 ppm (гарантированно 4 ppm).

| Основные параметры испарительных установок типа SK-GR | |||||

|---|---|---|---|---|---|

| Параметры | Тип установки | ||||

| V-35 одноступенчатая | V-45 двухступенчатая | V-60 одноступенчатая | V-75 двухступенчатая | ||

| Производительность, т/сут | 35 | 45,5 | 60,5 | 75,6 | |

| Количество греющего пара, кг/ч | 1 460 | 1 015 | 2 670 | 1 690 | |

| Давление греющего пара, бар | 0,35 | 0,35 | 0,35 | 0,35 | |

| Количество охлаждающей воды, кг/ч | 50 000 | 54 500 | 91 000 | 91 000 | |

| Температура охлаждающей воды, °C | 30 | 30 | 30 | 30 | |

| Расход энергии, кВт | 2,6 | 3,0 | 3,0 | 4,4 | |

| Длина L, мм | 1 638 | 2 645 | 2 845 | 2 438 | 4 013 |

| Ширина B, мм | 1 651 | 1 918 | 2 007 | 2 286 | 2 388 |

| Высота H, мм | 2 277 | 2 226 | 2 502 | 2 464 | 2 718 |

| Масса сухая, кг | 2 350 | 3 580 | 4 825 | 4 130 | 8 200 |

| Масса в работе, кг | 2 990 | 4 450 | 6 450 | 5 400 | 10 450 |

| Максимальная соленость дистиллята, РРМ | 4 | 4 | 4 | 4 | |

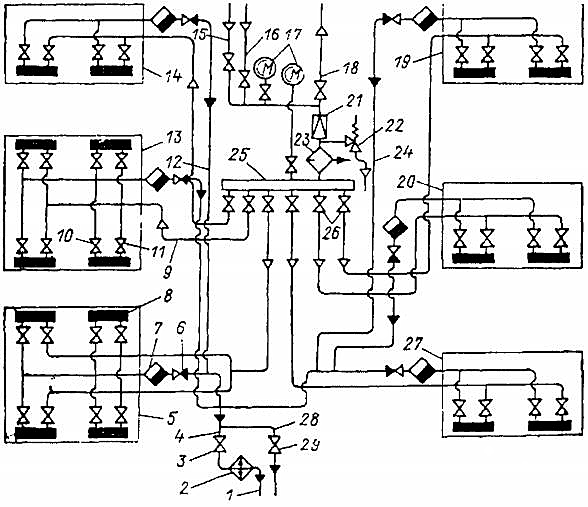

На рис. 9 показана схема двухступенчатой испарительной установки типа «SK-GR».

1 – расходомер конденсата; 2 – отвод в шламовый танк; 3 – трехходовой клапан; 4 – индикатор солемера; 5 – греющий теплоноситель; 6 – подвод пара; 7 – воздушный эжектор; 8 – конденсатор; 9 – сепаратор пара; 10 – испаритель; 11 – расходомер питательной воды; 12 – отвод за борт; 13 – вентиляционный патрубок; 14 – паровой эжектор конденсатора; 15 – сток в тёплый ящик; 16 – забортная вода, рассол; 17 – конденсат; 18 – пар; 19 – воздух; 20 – рассол за борт; 21 – регулятор отвода теплоносителя; 22 – подвод охладителя конденсата; 23 – датчик солемера

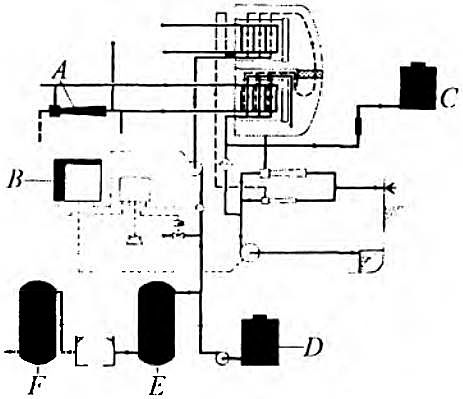

Серия опреснителей типа «JWP-З6» разработана совместно фирмами «Альфа Лаваль» (Швеция) и «Нирекс» (Дания) – рис. 10. Они отличаются следующими качествами:

- надежной работой в течение длительного периода без всякого ухода;

- возможностью простого и легкого доступа ко всем частям установки для проведения необходимых операций очистки, ухода и обслуживания;

- преимуществами, которые имеют пластинчатые теплообменники по компактности, гибкости и эффективности теплообмена.

А – паровой инжектор (для системы, в которой это требуется); В – органы дистанционного управления, а также система аварийной сигнализации; С – система водоподготовки для питательной воды; D – оборудование для хлорирования воды; Е – фильтр для воды, приобретающей жесткость; F – дехлорирующий фильтр

Установка оборудована автоматической системой контроля и выключения, которая обеспечивает достаточно высокий уровень чистоты воды, что позволяет питать водой из опреснителя паровые котлы, подавать в систему питьевую воду.

Испарители фирм «Нирекс» и «Альфа Лаваль» обеспечивают соленость получаемого дистиллята не более 4 мг/л. Испаритель состоит из пакета пластинчатых деталей, составляющих теплообменник компании «Альфа Лаваль». Он оснащен прокладками и отверстиями для подвода и отвода жидкостей, расположенных таким образом, что греющая среда и морская вода протекают через чередующиеся плоские камеры, образованные пластинами, соединенными между собой параллельно. Каналы для пресной воды не имеют прокладок на своих верхних кромках, что дает возможность выхода тумана, состоящего из капелек рассола и пара внутри резервуара-сепаратора. Такая конструкция оказалась возможной вследствие того, что вся необходимая жесткость связей обеспечена контактом металла с металлом гофрированных пластин как с внутренней, так и с наружной стороны пазов для прокладок. Строго устанавливаемый расход жидкости постоянного направления истечения и короткий выходной канал создают очень незначительное отложение накипи.

Конденсатор представляет собой теплообменник аналогичной конструкции, который работает в обратном направлении: охлаждающая среда протекает в замкнутом пространстве системы каналов, а пар проходит через верхнюю часть кромок каналов, образованных пластинами для протекания конденсата. Пластины в секции испарителя изготавливаются под прессом из листовой алюминиевой латуни толщиной 0,8 мм (по особому заказу они могут быть изготовлены из титана). Стандартным материалом для секции конденсатора является титан. Это придает всей конструкции большую надежность против эрозии и коррозии, которые может вызывать загрязняющая и протекающая с большой скоростью морская вода на стороне охлаждения пластин.

Читайте также: Сепарация пара в испарителях на судах морского флота

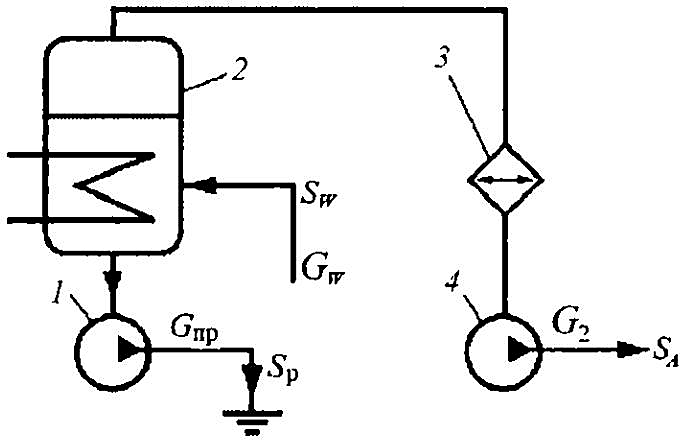

Все внутренние поверхности резервуара-сепаратора покрыты двухкомпонентной эпоксидной смолой. Как только передняя крышка откинута в сторону, тотчас открывается ничем не ограничиваемый свободный доступ к испарителю и конденсатору пластинчатого типа. Каждый из них крепится к днищу резервуара шестью болтами, которые легко отвернуть для того, чтобы разобрать на части как испаритель, так и конденсатор, что бывает необходимо для проведения осмотров, для очистки и для сборки. Такой же легкий допуск обеспечивается к влагоотделителю, размещенному в откидываемой крышке. В вакуумных опреснительных установках (ВОУ) применяют непрерывное удаление (продувание) рассола из испарителя рассольным насосом (или водяным эжектором) для уменьшения скорости накипеобразования. Схема продувания испарителя приведена на рис. 11.

Низкое солесодержание в установке обеспечивается постоянным продуванием. Это значит, что продуваемый рассол должен унести с собой все соли, выделяющиеся при испарении морской воды:

где:

- G2, Gпр – количество вторичного пара и продуваемого рассола, кг/ч.

Отношение:

называют коэффициентом продувания ε.

Последнее выражение позволяет установить зависимость солесодержания рассола от коэффициента продувания и солесодержания питательной (морской) воды:

Количество питательной воды, кг/ч,

Для получения качественного дистиллята с общим солесодержанием SA < 10 мг/л необходимо, чтобы общее солесодержание рассола было Sp < 50 г/л, а степень сухости вторичного пара была не ниже x = 0,9998. С учетом того, что общее солесодержание морской воды Sw ≌ 35 г/л, следует, что коэффициент продувания испарителя должен быть не ниже ε = 2,33. Для одноступенчатых ВОУ поверхностного типа коэффициент продувания принимают ε = 3 … 4; для многоступенчатых адиабатных ВОУ ε = 20 … 40.

Увеличение солесодержания рассола приводит к повышению солесодержания дистиллята, нарушая устойчивость работы ВОУ из-за увеличения количества пены на поверхности испарения и колебания уровня рассола в поверхностном испарителе.

Опреснительные установки типа JWP/DPU компании «Альфа Лаваль». Предназначены для работы в автоматическом режиме с использованием технологии вакуумной дистилляции для обеспечения бесперебойного снабжения пресной водой на протяжении всего срока эксплуатации судна. Применение в теплообменниках титановых пластин и повсеместное использование материалов на основе сплавов цветных металлов обеспечивают низкую интенсивность процессов образования накипи и предотвращают коррозию важных частей. Работая по принципу «включил и забыл», установки при минимальном объеме технического обслуживания не требуют постоянного контроля со стороны оператора и необходимости выполнения каких-либо регулировок после задания рабочих параметров в соответствии с эксплуатационными условиями.

Они обеспечивают доступ к передней крышке, имеют компактную легкую конструкцию, которая может быть скомпонована при условии размещения в любом машинном отделении. Они утилизируют тепло горячей воды или свежего пара, как при атмосферном давлении, так и при вакууме, а также конденсата из системы охлаждения судов с турбинными двигателями. Максимальное содержание соли в получаемом дистилляте 2 ррм. Производительность одноступенчатого испарителя типа «JWP» 0,5-100 м3/сут, типа «DPU» двухступенчатой модели – 20-75 м3/сут.

Многоступенчатая опреснительная установка (МЕР) с использованием пластинчатых теплообменников компании «Альфа Лаваль». Установка способна обеспечивать получение больших объемов 200 … 3 000 м3/сут на один агрегат высококачественной пресной воды для бытовых и технических нужд и работает по тем же принципам, используя отходящее тепло двигателей или пара низкого давления в качестве источника тепловой энергии.

Работа опреснительных установок компании «Альфа Лаваль» и многоступенчатых опреснительных установок экологически безопасна в силу целого ряда причин.

- Во-первых, обе системы используют отходящее тепло, уже выработанное на борту, и, соответственно, не требуется расходовать энергию для обеспечения нагрева, необходимого для дистилляции.

- Во – вторых, наличие дополнительного обратного трубопровода обеспечивает возможность повторного использования воды «высокой солености», что способствует уменьшению объема трюмных вод. Наконец, системы используют химреагенты AL-Treat, вводимые в линию питательной воды, препятствующие образованию накипи.

Другие водоочистные установки. К ним относятся установки, работа которых основана на принципе электродиализа. Суть нового подхода к решению проблемы очистки и обеззараживания воды состоит в том, что фотокаталитическое окисление (известный способ очистки воды) молекул органических загрязнителей будет происходить на границе раздела фаз в гетерогенной системе газ (озоно-воздушная смесь) – жидкость (вода). Органическими примесями в воде, имеющими техногенное происхождение, являются:

- нерастворимые примеси;

- галогены;

- углеводороды;

- фенолы;

- пестициды.

Проблема очистки связана также с обеспечением питьевой водой, удовлетворяющей требованиям Всемирной организации здравоохранения. Наиболее подробному исследованию подверглась деградация водных растворов пентахлорфенола (ПХФ), который относится к высокоопасным загрязнителям с низким значением ПДК (10 мг/л). Наблюдалось падение концентрации ПХФ не менее, чем в 100 раз, при однократном прохождении воды через установку за 4 с.

Дополнительные данные о разрушении хлорорганических соединений при фотокаталитическом озонировании были получены при исследовании деградации хлорфенола. После прохождения воды через зону реакции за 2 с концентрация хлорфенола уменьшилась в 20 раз. При концентрации загрязнителей 5 … 10 г/м3 производительность очистной установки составляет 1 м3/ч. Для снижения концентрации загрязнений в 100 раз достаточно иметь генератор озона производительностью 10 … 20 г/ч, в который необходимо подавать около 1,5 м3/ч озоно-воздушной смеси. Генератор должен иметь электрическую мощность установленных источников света от 5 до 8 Вт на 1 г производительности озонатора.

Все большее распространение находит каталитический способ разложения озона. Наиболее эффективным при работе в среде со 100 %-й влажностью является катализатор, изготовленный с использованием оксида никеля. Концентрация озона на выходе из рабочей полости менее 0,00164 г/м3 при концентрации озона на входе в рабочую зону порядка 1,7 … 2,0 г/м3. Опреснение морской воды с солесодержанием 30 г/л происходит со следующими техническими характеристиками:

- потребляемая электроэнергия 0,2 Вт-ч/л;

- максимальная степень опреснения 1 г/л;

- ресурс 2 000 ч;

- производительность 300 л/ч.

Эта установка может использоваться в гальваническом производстве для выделения редкоземельных и драгоценных металлов из растворов их солей.

Судовые системы обогрева механизмов и устройств

Спутниковый обогрев топливных трубопроводов. Как известно, трубопроводы тяжёлого высоковязкого топлива, на котором работают практически все современные главные дизели, имеют «спутниковый обогрев» (параллельно проложенный с трубопроводом тяжёлого топлива паровой трубопровод меньшего диаметра (оба покрыты изоляционным материалом)). Благодаря непрерывному подогреву топлива до температуры не менее 40 … 60 °С обеспечивая его движение по трубам.

Саморегулирующие греющие кабели. Перспективным заменителем трубопроводов со спутниковым обогревом являются саморегулирующие греющие кабели (например, фирмы «Тайко Термал Контролс», США), которые подразделяются на следующие типы:

- греющие кабели с минеральной изоляцией для высокотемпературных применений;

- греющие кабели с постоянной вырабатываемой мощностью для различных целей;

- системы обогрева для протяжённых трубопроводов.

Энергопотребление систем электрообогрева в 7 … 12 раз меньше по сравнению с системами парового обогрева (спутникового обогрева), так как тепло вырабатывается только там, где оно требуется. Инфраструктура запитки греющего силового кабеля является «холодной» в противоположность паровому обогреву, где подача пара в паровой спутник и отвод конденсата являются, соответственно, «горячими» потребителями пара и источником дополнительных энергетических потерь. Например, для трубы диаметром 50 мм с толщиной изоляции из минеральной ваты 50 мм (коэффициент теплопроводности 0,043 Вт/м К) при температуре окружающего воздуха (-35 °С) и поддерживаемой температуре 50 °С теплопотери составляют 24,6 Вт/м.

Саморегулирующие греющие кабели отличаются надёжностью, механической прочностью и химической стойкостью, они содержат внешнюю оболочку из фторполимера, оплётку из лужёной меди, электроизоляцию из фторполимера, саморегулируемый токопроводящий греющий элемент, медную жилу с распоркой. Кабели типа «XTV» и «KTV» имеют волоконную конструкцию. Они сертифицированы для использования во взрывоопасных зонах и имеют безразмерную температурную классификацию. Механизм саморегулирования позволяет монтировать кабель внахлёст, причём в месте перехлёста кабель уменьшает свою мощность, предотвращая перегрев и выгорание. Это значительно упрощает задачу обогрева различного оборудования сложной формы:

- задвижек,

- фланцев,

- или трубных опор.

Конструкция кабелей обеспечивает простоту монтажа, сращивания, разветвления и ремонта, не требуя каких-либо специальных навыков, что сокращает время монтажа, уменьшает затраты на техническое обслуживание и ремонт. Кабель компенсирует отклонения в теплопотерях и напряжении питания. При установке датчика температуры и подключении системы обогрева к устройству управления он настраивается на поддержание температуры трубы с точностью до 3°С.

Индукционное нагревательное оборудование. Принцип подобного оборудования позволяет применять его в самых разнообразных теплообменных устройствах и системах, где требуется эффективное автономное теплоснабжение с использованием электрического тока. Индукционные нагреватели на токах промышленной частоты – это качественно новое отопительное оборудование, которое по своим потребительским свойствам существенно превосходит другие типы электронагревателей (рис. 12).

1, 3 – входной и выходной фланец соответственно; 2 – распределительная коробка; 4 – нагревательные индукционные элементы; 5 – трубопровод с теплоносителем; 6 – греющее электромагнитное поле; 7 – вход нагреваемого теплоносителя

Основные преимущества:

- высокая надежность;

- безопасность;

- простота и удобство в эксплуатации;

- используемая частота тока 50 Гц;

- коэффициент мощности 0,98;

- КПД – 98 % (не изменяется в процессе работы);

- возможность использования различных жидких теплоносителей (вода, масло, антифриз по согласованию с заводом-изготовителем);

- высокая пожарная и электрическая безопасность.

Под воздействием переменного магнитного поля, создаваемого магнитной системой, в металле теплообменного устройства индуцируются токи, вызывающие его нагрев. Тепло от нагретых поверхностей теплообменного устройства передается нагреваемой среде. Таким образом, в индукционном нагревателе, который работает на токах промышленной частоты, нагреву подвергается не сама среда (теплоноситель), а металлическое тело (теплообменник), от которого впоследствии нагревается среда. В такой системе нет элементов, подверженных износу, и срок службы оборудования определяется практически только сроком службы электромагнитной катушки. Все это делает установку очень надежной и долговечной.

К данному типу оборудования относится высокотемпературный индукционный нагреватель «Эдисон-ТШ», применяемый для нагрева реакторов и прочих емкостей до температуры от 115 до 300 °С с помощью промежуточного теплоносителя. В качестве промежуточного теплоносителя используются высокотемпературные органические и силиконовые жидкости. На сегодняшний день установки типа «Эдисон-ТШ» – лучшая альтернатива электрическим. Она также эффективно применяется для замены паровых систем на системы с высокотемпературным теплоносителем.

Установки прямого индукционного нагрева превосходят имеющиеся аналоги ввиду следующих причин:

- высокие энергетические характеристики (cos φ > 0,9);

- обеспечение любых сложных алгоритмов нагрева;

- обеспечение полной безопасности технологического процесса;

- выделение тепловой энергии непосредственно в корпусе ёмкости и равномерное распределение её по всей поверхности;

- возможность точного регулирования температуры и поддержания необходимого темпа нагрева;

- возможность получения высоких удельных поверхностных мощностей.

Установка горячего водоснабжения «Логос» состоит из индукционного нагревателя, аккумуляционной емкости и теплотехнических элементов с блоком автоматического управления. Нагрев осуществляется через змеевик, расположенный внутри аккумуляционной емкости и выполняющий функции водяного подогревателя (бойлера). Таким образом, установка не зависит от качества нагреваемой воды, поскольку теплоноситель, нагревающий воду в аккумуляционной емкости, циркулирует но замкнутому контуру.

Блок «Нептун» отличается от установки «Логос» иной конструкцией теплообменного устройства, в которой предусмотрено наличие водяного подогревателя (бойлера), делающего установку невосприимчивой к качеству нагреваемой воды. Блок «Нептун» подключается к накопительной емкости объемом 1 … 200 м3 и более.

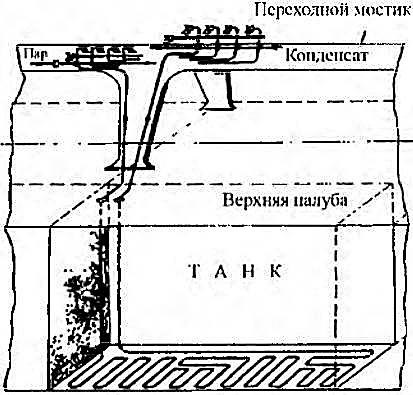

На рис. 13 приведена теплоснабжающая система подогрева груза в танках, которая подробно рассмотрена в статье Специальные системы наливных судов“Как устроены и работают системы наливных судов”.

К судовым трубчатым подогревателям предъявляются следующие требования:

- в качестве теплоносителя разрешается использовать насыщенный пар давлением до 0,7 МПа и степенью сухости более 0,85 от своих судовых котлов или от стороннего источника теплоты;

- при давлении пара больше 0,7 МПа устанавливают редукционный, а за ним предохранительный клапан и манометр.

По конструктивному исполнению типы подогревателей могут быть:

- продольно-прямоточные;

- змеевиковые;

- батарейные;

- и петлевые.

В продольно-прямоточной системе трубчатого подогрева (речные баржи) применяются трубы Dу (25 … 50) мм, которые проходят вдоль всей цилиндрической вставки корпуса с проводкой греющих элементов через его поперечные переборки. На выходе пароводяной смеси устанавливаются запорные вентили, обеспечивающие регулировку скорости движения пара и позволяющие продувать каждую отдельную трубу (рис. 14).

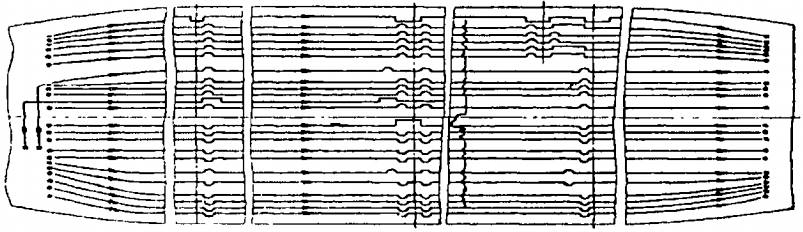

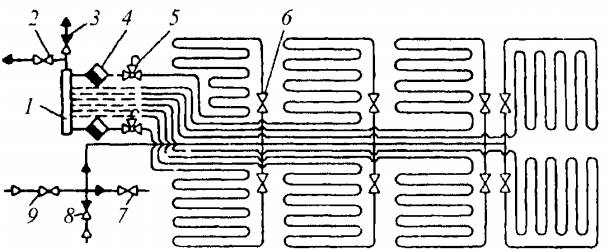

Змеевиковая система трубчатого подогрева (рис. 15) установлена на большинстве речных танкеров, нефтерудовозов и некоторых типах барж. Ее принцип состоит в том, что в каждом танке укладывается отдельная нитка трубопроводов, имеющая вентиль на выходе. Это дает возможность осуществлять выборочный подогрев отдельных танков, что делает систему более гибкой, чем прямоточная, однако стоимость монтажа и ремонта здесь значительно выше.

1 – коллектор сборный; 2 – трубопровод к теплому ящику; 3 – вентиль невозвратный (за борт); 4 – горшок конденсационный; 5 – кран пробный; 6 – вентиль регулирующий; 7 – трубопровод на пропарку; 8 – трубопровод продувочного воздуха; 9 – стопорный клапан

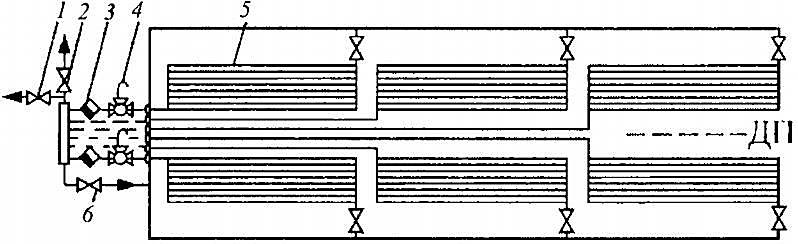

Батарейная система подогрева (рис. 16) применяется на танкерах. В ней пар поступает к батареям, состоящим из ряда параллельных труб и расположенным по одной в каждом из шести средних танков.

1 – трубопровод к теплому ящику; 2 – вентиль невозвратный (за борт); 3 – горшок конденсационный; 4 – кран пробный; 5 – подогреватель; 6 – паропровод от котла

Этот тип подогревателей достаточно прост в изготовлении и надежен в работе, так как в случае выхода из строя одной трубы в батарее подогрев нефтепродукта продолжается. Однако обнаружить поврежденную трубу весьма трудно, так как пар свободно проходит по соседним трубам, не поступая в испорченную, поэтому повреждённую трубку сразу обнаружить невозможно. Кроме того, нефтепродукт, попав в одну из труб, постепенно заполняет всю батарею, выводя из строя все большую поверхность подогрева.

Петлевые подогреватели обеспечивают дифференцированный подогрев, поэтому можно использовать управление в одном месте через входной и выходной коллекторы, а также обеспечить интенсивный подогрев определённой группы танков, выгрузку из которых начинают раньше, что в два раза уменьшает энергозатраты. Пропорционально увеличиваются также затраты и на монтаж этой системы подогрева.

Приведенные схемы предусматривают обеспечение подогрева нефтепродукта равномерно по всему судну, что экономично для танкеров, где эта операция осуществляется во время рейса. Выбор продолжительности подогрева груза и интенсивности подвода тепла зависит от длительности прохода и внешних условий – температуры наружного воздуха и забортной воды. Согласно существующим специальным методикам расчета условий подогрева выбирается наиболее экономичный режим обеспечения заданной температуры груза к моменту прихода в порт выгрузки.

Температура нефтепродукта при выгрузке должна задаваться такой, чтобы обеспечивать максимальную подачу грузовых насосов (для сокращения времени выгрузки). Такая работа достигается при температуре 80 °С при кинематической вязкости 350 … 400 мм2/с для грузовых насосов и при 200 … 300 мм2/с при той же температуре – для центробежных насосов.

Эффективность работы всех типов паровых подогревателей существенно зависит от обеспечения отвода конденсата. С одной стороны, необходимо своевременно освободить трубу подогревателя от конденсата, так как иначе часть её будет работать вхолостую, с другой, – нельзя допускать, чтобы несконденсировавшийся пар выходил в атмосферу. Для судовых подогревателей вертикальная часть трубопровода, отводящего конденсат, является своеобразным затвором.

Для расчета систем отопления, вентиляции и кондиционирования воздуха (рис. 17) принимаются следующие значения параметров:

- температура забортной воды в летнем режиме принимается равной 30 °С, в зимнем – 0 °С;

- температура воздуха в летнем режиме +34 °С, в зимнем – -25 °С;

- относительная влажность в летнем режиме 70 %, в зимнем – 85 %.

1 – отвод конденсата в парогенератор; 2 – охладитель конденсата; 3 – невозвратно- запорный клапан; 4 – конденсатная магистраль; 5 – производственные мастерские; 6 – невозвратный клапан; 7 – конденсатоотводчик; 8 – паровая грелка; 9 – трубопровод свежего пара; 10, 11 – запорные клапаны; 12 – трубопровод конденсата; 13 – машинное отделение; 14 – кладовая; 15 – паровая магистраль от парогенератора; 16 – трубопровод пара с берега; 17 – манометры; 18 – трубопровод хозяйственного пароснабжения; 19 – камбуз; 20 – прачечная; 21 – редукционный клапан; 22 – предохранительный клапан; 23 – сепаратор пара; 24 – трубопровод сброса пара; 25 – распределительный коллектор пара; 26 – пусковые клапаны; 27 – ванно-душевая; 28 – трубопровод сброса конденсата за борт; 29 – запорный клапан

В теплообменных аппаратах при проектировании принимают следующие разности температур:

- по забортной воде 4 … 8 °С;

- по пресной воде 10 … 15 °С (в воздухоохладителях и маслоохладителях);

- в конденсаторах паротурбинных установок – 5 … 10 °С.

Полное гидравлическое сопротивление теплообменного аппарата складывается их четырёх составляющих:

где:

- ΔPтр – сопротивление трения;

- ξ – безразмерный коэффициент сопротивления трения;

- dμ – внутренний диаметр.

где:

- Δpμ – местные сопротивления;

- ξμ – коэффициент местных сопротивлений.

где:

- Δpг – гидравлическое сопротивление;

- w1, w2 – скорость во входном и выходном сечениях канала;

- Δpс – гидравлическое сопротивление на преодоление естественной самотяги (при движении жидкости сверху вниз знак плюс «+», при движении жидкости снизу вверх знак минус «–»).

где:

- ρ; ρв – средние плотности жидкости и окружающего воздуха, соответственно;

- h – высота, на которую поднимается или опускается жидкость в теплообменнике.

Мощность насоса или вентилятора для подачи жидкости через теплообменный аппарат:

где:

- Q, кг/с;

- ΔP, Па;

- ρ, кг/м3;

- η – КПД насоса или вентилятора.

Преимущества применения термомасел в системах обогрева. Основные достоинства термомасляной системы обогрева заключаются в следующем.

1 Достижение необходимой температуры при существенно меньшем давлении в системе, что упрощает эксплуатацию (трубопроводы с компенсатором объема защищают паровую систему от избыточного давления) и уменьшает стоимость труб и арматуры.

2 Термальное масло не замерзает при низких температурах. Таким образом, в термомасляной системе можно применять безопасно прокладку в системах, проложенных по палубе. Также оно обладает большей тепловой инертностью по сравнению с паром, т. е. в случае непредвиденной остановки будет медленнее остывать.

3 Одно оборудование может снабжать нескольких потребителей при разных температурах (точное регулирование температурного режима системы происходит в пределах ±0,5 °С).

4 Система циркуляции масла полностью изолирована, поэтому отсутствуют расходы по подготовке и возмещению при потерях теплоносителя. Несмотря на высокую стоимость термального масла и пожароопасность нельзя отрицать очевидные преимущества термомасляной технологии: экологичность, простоту и меньшие эксплуатационные затраты. Снижаются затраты на содержание штата, так как работа термомасляной котельной максимально автоматизирована.

5 Все парогенераторы требуют ремонта из-за коррозии, а применение термомасляной системы полностью исключает коррозионные факторы.