Водоочистка и опреснение являются важными процессами, обеспечивающими доступ к чистой пресной воде. В условиях нехватки водных ресурсов эффективные технологии водоочистки помогают устранить загрязнения и вредные примеси. Опреснительные установки, такие как системы обратного осмоса, широко используются для получения пресной воды из морской. Они обеспечивают высокую степень очистки и минимизируют затраты на ресурс.

Современные исследования также направлены на разработку новых адиабатных технологий, которые могут улучшить производительность процессов. Таким образом, водоочистка и опреснение становятся ключевыми аспектами устойчивого управления водными ресурсами.

Конструктивные схемы водоопреснительных установок

Потребность в пресной воде на судне определяется ее расходом на нужды экипажа и пассажиров, энергетической установкой. Суточный расход пресной воды для бытовых нужд составляет 150 – 200 литров на каждого члена экипажа, а при использовании пресной воды в санитарных системах суточный расход воды увеличива ется на 30 – 50 литров на каждого члена экипажа в сутки.

Основным источником получения пресной воды на судне явля ется морская вода с высоким солесодержанием (35 г различных солей на 1 л морской воды) и большой жесткостью. Учитывая постоянство солевого состава морской воды и доминирующее в ней положение хлоридов, для характеристики общего солесодержания принято пользоваться только одним показателем – со держанием хлор-ионов, которое определяется значительно легче, чем общее солесодержание.

В некоторых случаях соленость морской воды измеряют в градусах Брандта. Один градус Брандта (Бр) соответствует содержанию в воде хлоридов, эквивалентных 10 мг/л – NaCl или 6,06 мг/л Cl (хлор-ионов). В таблице 1 приведены соотношения между единицами измерения солесодержания разных стран.

| Таблица 1. Соотношение между единицами солесодержания | ||||||||

|---|---|---|---|---|---|---|---|---|

| Единица измерений | Количество вещества в 1 л воды* | мг экв/л | мкг экв/л | Градусы солесодержания | ||||

| немецкий | английский | французский | американский | Брандта | ||||

| мг экв/л | 1 эквивалент | 1 | 1 000 | 2,804 | 3,511 | 5,005 | 50,045 | 5,845 |

| мкг экв/л | 0,001 эквивалента | 0,001 | 1 | 0,0028 | 0,003511 | 0,005 | 0,050 | 0,005845 |

| 1 немецкий градус | 10 мг CaO | 0,3566 | 356,3 | 1 | 1,25 | 1,785 | 17,85 | 2,086 |

| 1 английский градус | 14,27 мг CaCO3 | 0,28483 | 284,83 | 0,8 | 1 | 1,425 | 14,25 | 1,722 |

| 1 французский градус | 10 мг CaCO3 | 0,2 | 199,82 | 0,56 | 0,7 | 1 | 10 | 1,169 |

| 1 американский градус | 1 мг CaCO3 | 0,02 | 19,982 | 0,056 | 0,07 | 0,1 | 1 | 0,1169 |

| 1 градус Брандта (русский) | 10 мг NaCl или 6,06 Cl | 0,1711 | 17,1 | 0,4798 | 0,5815 | 0,8565 | 0,565 | 1 |

| *В качестве единицы содержания можно применять и 1 мг/л; солесодержание в паре или горячей воде следует относить к 1 кг пара или воды (например, мкг экв/кг). 1 гран в 1 галлоне воды. | ||||||||

Общая жесткость воды – это суммарное количество ионов кальция и магния 1 мг-экв/л эквивалентна 2,8° (градус жесткости), а 1° соответствует содержанию в воде 10 мг/л CaO.

На теплоходах применяются (используются) утилизационные вакуумные водоопреснительные установки (ВОУ), в которых для испа рения морской воды используется тепло охлаждающей воды главного двигателя и в некоторых случаях пар, отбираемый от утилизационного котла.

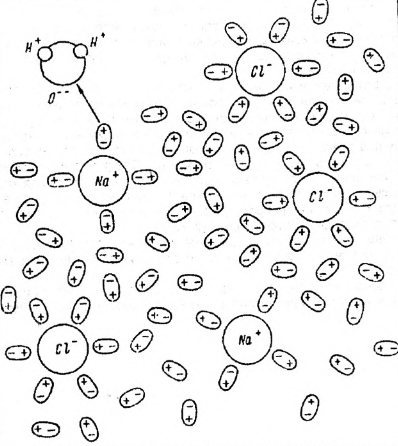

Сущность процесса опреснения заключается в следующем: в морской воде для простоты рассматриваемого процесса испарения примем, что в ней содержатся только ионы – Na + – и – Cl – . Каждый из ионов окружен слоем молекул воды (см. рис. 1.), которые являются диполями (два электрических заряда, равных по величине и противо положных по знаку) в силу асимметрии строения H2O. Эти окружающие молекулы образуют так называемую гидратную оболочку иона. В то же время остальные молекулы, а их 90 % от общего количества, свободны Если свободных молекул в растворе нет, то раствор будет насыщенным. Например, раствор – NaCl – достигает насыщения при концентрации 35,6 г – NaCl – на 100 г. Другими словами, если NaCl полностью диссоциирован (распадение молекул на составные части) то вокруг иона Na + должно быть пять, а вокруг иона Cl – – восемь молекул.

Молекулы гидратной оболочки удерживаются возле иона силами электрического притяжения. Комплекс, образованный ионом и гидратной оболочкой, принято называть сольватом. Сольваты по своим размерами на порядок больше молекул воды, они громоздки, более тяжелы и поэтому менее подвижны. Именно на этой их особенности и основаны наиболее эффективные методы опреснения.

Рассмотрим состояние свободных молекул воды и сольватов в процессе нагрева воды. При повышении температуры воды отдель ные свободные молекулы вследствие теплового движения приобре тают определенную скорость, которая позволяет легко преодолевать силы межмолекулярного натяжения и вылетать через поверхность раздела между водой и паром. Сольваты менее подвижны в силу сво ей громоздкости и не могут получить такую же скорость, как молекулы воды, а следовательно и преодолеть поверхностное натяжение они не в состоянии. Поэтому поверхность испарения играет роль фильтра, через который проходят молекулы воды или даже целые конгломераты (механические соединения) ее молекул, но не могут пройти ионы растворенных солей.

Другим методом Судовые водоопреснительные установки и способы опресненияопреснения морской воды является метод об ратного осмоса, или гиперфильтрации Этот метод опреснения так же, как и предыдущий, обусловлен существованием сольватов. Сущность этого метода опреснения заключается в следующим – вода прокачивается под давлением 10,0 Мпа сквозь металлические трубы, облицованные внутри пленкой ацетат-целлюлозы. Специальная обработка, этой пленки позволяет создать в ней каналы проницаемые для молекул воды и непроницаемые для сольватов. Поэтому сольваты остаются внутри трубы, а вода проходит сквозь пленку и оказывается, таким образом, свободной от растворенных солей.

Аналогичным образом сольваты задерживаются полупроницае мыми ионитовыми мембранами при опреснения воды методом электродиализа. Однако из-за малого срока службы ионитовых мембран и больших размеров эти опреснители на судах не нашли широкого применения.

Современные опреснительные установки, работающие по методу дистилляции (испарения и конденсации) подразделяются в зависимости от принципа работы испарителя на две группы:

- с испарителями кипящего (поверхностного) типа;

- с испарителями не кипящего (бесповерхностного) типа – расширительные работающие адиабатно (в которых испарение происходит в отдельной камере, где вода частично испаряется при ее распыливании).

Опреснительные установки с испарителями кипящего типа работают при постоянном давлении, у которых поверхность нагрева расположена в самой нагреваемой воде (поэтому испарение в них сопро вождается кипением испаряемой воды во всем ее объеме). В них из общего количества поступающей морской воды за счет подвода теплоты охлаждающей воды ГД испаряется примерно 20 – 50 %.Оставшаяся часть в виде рассола удаляется за борт с помощью рассольного насоса или эжектора Образовавшийся пар в конденсате превращается в дистиллят и откачивается насосом в емкость.

К такому типу относятся опреснители типа «Д», а также иностранные фирмы:

- «Атлас»;

- «Вейр»;

- «Баклей»;

- «Тейлор»;

- «Нирекс»;

- «Кларк» и др.

Таким образом из всего многообразия конструкций современных судовых опреснителей у всех опреснителей есть общие принципы компоновки и комплектации вспомогательным оборудованием. Поэтому ниже рассмотрим наиболее типичные и распространенные типы опреснителей.

Водоопреснительная установка типа «Д»

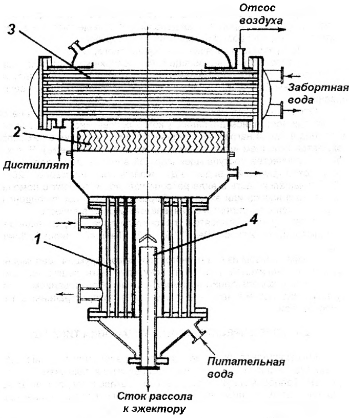

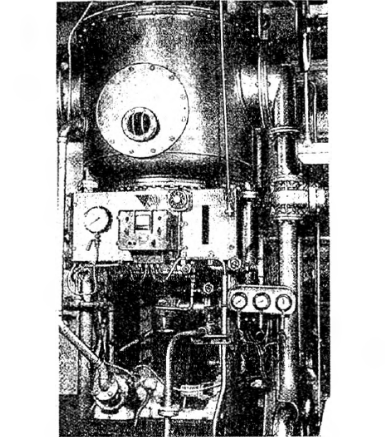

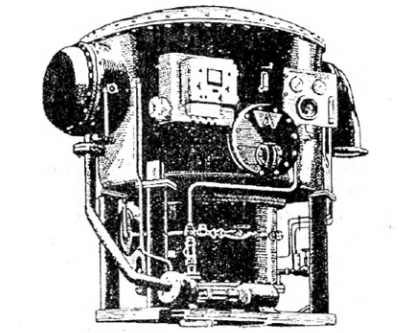

Конструктивная схема опреснителя представлена на рис. 2, а общий вид на рис. 3. Особенности опреснителя заключается в следующем: теплообменную часть греющей батареи представляют вертикально расположенные мельхиоровые трубки 1 развальцованные в латунных трубных досках, внутри которых происходит процесс кипения морской воды. В верхней расширенной части находится горизонтальный жалюзийный сепаратор 2 и двухходовой прямотрубный конденсатор 3. Относительная большая высота парового пространства в сочетании с жалюзийным сепаратором позволяет получить дистиллят с солесодержанием не более 8 мг/л.

В центре нагревательной батареи оставлена цилиндрическая шахта для циркуляции рассола. В ней установлена центральная труба, по которой рассол сливается к эжектору Уровень рассола устанавливается на высоте верхнего среза сливной трубы 4.

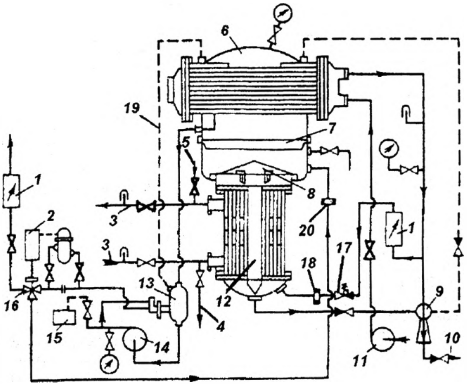

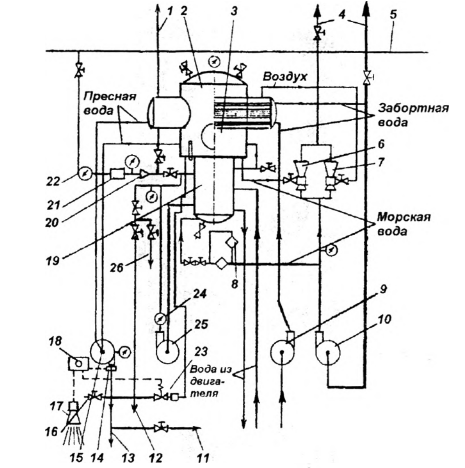

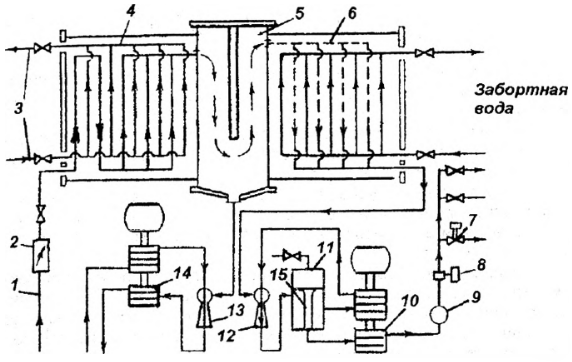

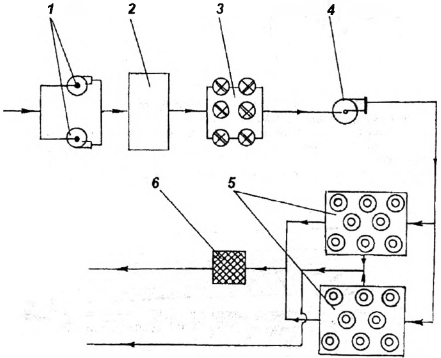

Принципиальная схема утилизационной вакуумной ВОУ типа «Д» представлена на рис. 4. Забортная вода центробежным насосом 11 прокачивается через трубки конденсатора 6, где нагревается за счет теплоты конденсации пара. Часть выходящей из конденсатора воды направляется в качестве рабочей среды в рассольно-воздушный эжектор 9. Другая часть, равная примерно четырехкратной производительности ВОУ, поступает на питание испарителя 12.

Водоопреснительная установка «Атлас»

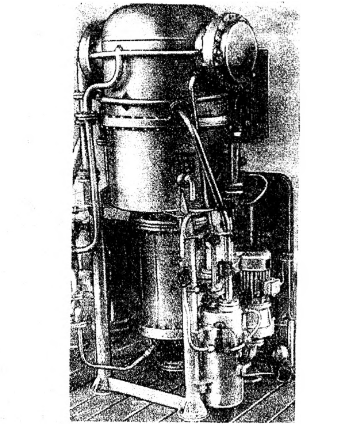

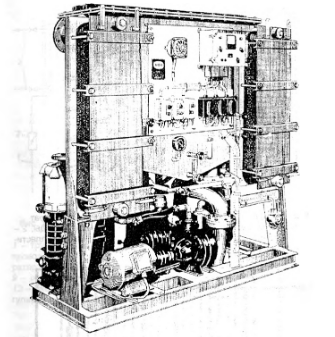

Самые распространенные водоопреснительные установки на морских транспортных судах это установки фирмы «Атлас» (Дания). Общий вид водоопреснительной установки фирмы «Атлас» показан на рис. 5.

Фирма «Атлас» выпускает водоопреснители уменьшенных размеров и габаритов серии АФГУ – общий вид этой серий показан на рис. 6.

Основу конструкций составляет стальной вертикальный цилинд рический барабан с крышкой, играющую роль сухопарника. К нижней части барабана крепится цилиндрическая вертикальная прямотрубная нагревательная батарея.

Тепловая схема вакуумной ВОУ «Атлас» приведена на рис. 7.

Часть охлаждающей воды главного двигателя с температурой 65-70 °С пропускаете через испаритель 19. В испарителе греющая вода, омывая трубки снаружи, отдает часть теплоты на испарения забортной морской воды. Морская вода подается в нижнюю часть крышки батареи и проходит внутри трубок, прокачиваемая центробежным насосом 10. Процесс испарения морской воды происходит при темпера туре 38 – 40° С, за счет восприятия тепловой энергии охлаждающей воды главного двигателя. Эта температура является температурой насыщения забортной воды вследствие создаваемого и поддержи ваемого вакуума (порядка 93 %) в водоопреснителе с помощью эжектора. Образовавшийся пар в испарителе проходит через отбойный щит сепаратора и достигает горизонтального конденсатора, который встроен в сухопарник и отделен от основного парового пространства внутренним кожухом. В конденсаторе пар конденсируется и в виде дистиллята отводится дистилляторным насосом 15 – при нормальной солености дистиллята в цистерну, при повышенной солености через соленоидный клапан 23 обратно в испаритель.

Изменения температуры забортной воды приводит к соответст вующему изменению и температуры насыщения в испарителе. Количество греющей воды, подаваемой в испаритель, в три – четыре раза больше по сравнению с питательной (забортной). Благодаря этому, а также низкой температуре испарения образования накипи на поверх ности теплообмена испарителя будет минимальным.

Водоопреснитель обслуживается двумя эжекторами. Эжектор 7 соединен трубопроводом с конденсатором и обеспечивает отсос воздуха для создания вакуума и его поддержание порядка 93-95 %. Эжектор 6 служит для отсоса соленой воды (рассола) из сепаратора, которая не успела испариться и была занесена из испарителя.

Центробежный насос 10 обеспечивает эжектора рабочей воды, а насос 9 предназначен для охлаждения конденсатора. Водоопреснительная установка может работать на свежем паре от трубопровода 5 через редукционный клапан 21. Управление количеством забортной воды, подаваемой в испаритель, осуществляется посредством расходомера (ротометра) 8.

Соленость дистиллята, получаемого в ВОУ типов «Д» и «Атлас», составляет не более 8 мг/л Cl (0,8° Б) при солесодержании рассола 50 тыс. мг/л.

Контроль режима работы ВОУ обеспечивается контрольно измерительными приборами. Давление и температура контролируется манометрами и термометрами. Качество получаемого дистиллята контролируется соленомером 18. В случае засаливания дистиллята подается сигнал с помощью зуммера 17. Коэффициент продувания ВОУ «Атлас» составляет 2-3.

| Таблица 2. Показатели режима работы установок «Атлас» | |

|---|---|

| Температура испарения | 38 °С |

| Давление пара | 0,068 атм |

| Температура греющей воды, поступающей в испаритель | 60-65 °С |

| Понижение температуры греющей воды после испарителя | 5-15 °С |

| Температура забортной воды | 28-30 °С |

| Нагрев воды в конденсаторе | 4 – 8°С |

| Содержание хлоридов в дистилляте | 6 мг/л |

| Давление рабочей воды, поступающей к эжектору | 38-40 м. вод. ст. |

| Давление нагнетания эжектора | 2 м вод. ст. |

Водоопреснительная установка «Нирекс»

Водоопреснительные установки фирмы «Нирекс» достаточно на дежно зарекомендовали себя в эксплуатации и в настоящее время широко распространены на дизельных судах. Отличительной особенностью опреснителей «Нирекс» является применение Конструкция, эксплуатация и основы расчета испарительных установок

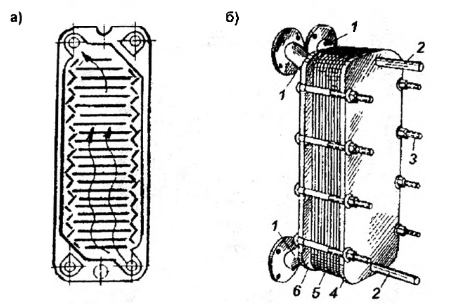

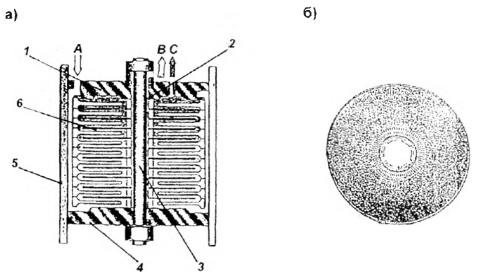

пластинчатых теплообменников для испарителя и конденсатора (см. рис. 8)

Пластины, разделяющие теплообменивающиеся среды, показаны на рис. 9, а пластинчатый теплообменный аппарат на рис 9, б.

Пластины изготовлены из нержавеющей стали с выштампованными канавками, которые образуют поверхность теплообмена. В каждой пластине имеется по четыре отверстия, каждые два их них служат для подвода и отвода соответственно греющей и нагреваемой воды.

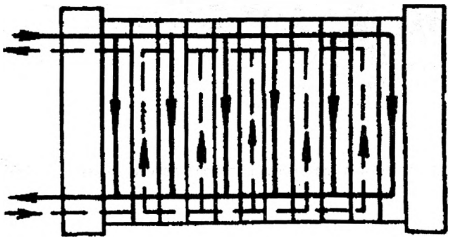

Теплообменные аппараты (рис. 9, б) представляют собой ряд пластин с резиновыми прокладками между ними, собранных в пакеты и сжатых болтами между двумя плитами. Благодаря прокладкам образуются каналы для греющей и нагреваемой соед, а их конфигурация обеспечивает омывание каждой из пластин с одной стороны греющей средой, а с другой – нагреваемой (см. рис. 10).

Таким образом создаются полости конденсатора и испарителя образованными параллельно расположенными пластинами В испарителе полости между собой соединены последовательно, а в секции конденсатора – параллельно.

Общий вид опреснителя «Нирекс» и его компоновка представлена на рис. 8, а тепловая схема водоопреснительной установки «Нирекс» с пластинчатыми теплообменными аппаратами показана на рис 11.

Рассмотрим работу ВОУ. Греющая зода от системы охлаждения главного двигателя по трубопроводу 3 подается в испаритель 4. От системы охлаждения забортной воды забортная вода подается в конденсатор 6, и в испаритель 4. Пароводяная смесь из испарителя по ступает в сепаратор 5, в котором происходит отделение капелек воды от пара, а неиспарившийся рассол с помощью эжектора 13 и насоса 14 удаляется за борт. Подача рабочей воды на эжектор осуществля ется сдвоенным электроприводным насосом 14. Далее пар попадает в конденсатор 6, где конденсируется и полученный дистиллят удаляется эжектором 12, где в качестве рабочей веды используется дистиллят, подаваемый из сборника 11 сдвоенным насосом 10, в сборник 11 , от куда воздух выходит через трубу 15. Охлаждение дистиллята, подаваемого в сборник, производится рабочей водой, циркулирующей по контуру сборник – насос – эжектор Поддержание постоянного уровня в сборнике 11 осуществляется с помощью трубки 15, через которую излишки дистиллята удаляются и затем откачиваются насосом 10 в цистерну.

Приготовленный в установке дистиллят удаляется из сборника насосом 10, на трубопроводе дистиллята установлены расходомер 9, датчик соленомера 8, и электромагнитный клапан сброса засоленного дистиллята 7, Сброс засоленного дистиллята через электромагнитный клапан 7 и включение сигнального устройства происходит при содержании хлоридов более 80 мг/л Cl.

| Таблица 3. Параметры режима работы ВОУ «Нирекс» | |

|---|---|

| Температура греющей воды | 60-65 °С |

| Температура испарения забортной воды | 45-48 °С |

| Понижение температуры греющей воды в испарителе | не более 4 °С |

| Содержание хлоридов в дистилляте | 6 мг/л Cl |

| Коэффициент продувания | 4-5 |

Адиабатные водоопреснительные установки

Водоопреснительные установки с Накипеобразование в испарителях морской воды и методы его предотвращения на суднеадиабатными испарителями подразделяются на проточные и циркуляционные:

- в проточных неиспарившаяся в камере испарения забортная

вода удаляется рассольным насосом за борт; - в циркуляционных неиспарившаяся морская вода в испарительной камере циркуляционным насосом вновь подается в подогреватель.

Испарение морской воды в опреснительных установках с адиабатным испарителем происходит в испарителе за счет резкого понижения давления в условиях адиабатного процесса, т. е. без подвода теплоты.

Удельный расход теплоты в установках с адиабатными проточными испарителями относительно велик, так как часто до 98-99 % нагретой воды удаляется за борт.

В опреснительных установках с адиабатными циркуляционными испарителями удельный расход теплоты в 2-4 раза меньше по сравнению с таковым в установках с адиабатными проточными испарителями.

Сравнения опреснительных установок кипящего типа с адиабатными испарением показывает, что последние имеют меньшее накипиобразование на поверхности нагрева, у них более высокое качество дистиллята. Адиабатные опреснители более устойчивы в работе при колебаниях тепловой нагрузки.

В судовой практике обычно используется опреснительная установка фирмы «Нирекс» с камерами испарения бесповерхностного типа, имеющими циркуляционный контур рассола и конденсатор сместительного типа.

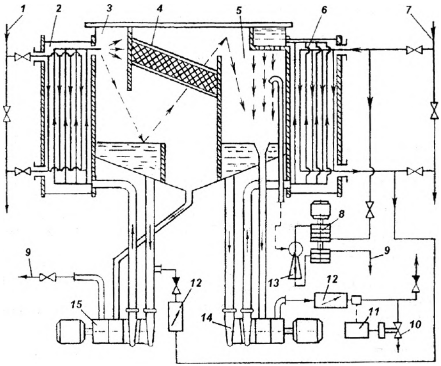

Схема водоопреснительной установки «Нирекс» с камерами испарения бесповерхностного типа приведена на рис. 12.

Особенностью ВОУ «Нирекс» представленной на рис. 12 является то, что подогреватель и охладитель дистиллята имеют пластинчатую конструкцию.

Греющая вода из системы охлаждения главного двигателя подается в подогреватель 2, отдает часть тепла забортной воде и рассолу, подаваемым насосом 15. Нагретый рассол поступает в камеру испарения 3, где разбрызгивается и частично испаряется. Неиспарившаяся его часть стекает вниз испарителя и откуда насосом 15 вновь подается вместе с добавляемой забортной водой в подогреватель 2, а затем в испаритель 3. Отделение капелек влаги от пара, образовавшегося в испарителе, осуществляется в сепараторе 4. Далее пар поступает в конденсатор 5 сместительного типа, где он смешивается со струйками охлажденного дистиллята, который вытекает через отверстия в днище, расположенном сверху бачка конденсируется. Дистиллят из сборника конденсатора о помощью левей секции дистиллятного насоса прокачивает его через охладитель 6. а затем в конденсатор 5, вторая ступень этого насоса полученный дистиллят, который сливается через переливную трубу, направляет в расходомер и далее в цистерну. Охладитель 6 прокачивается забортной водой по системе 7 циркуляционном насосом двигателя, который одновременно подает забортную воду на подпитку испарителя к масляному и водяному холодильникам главного двигателя.

Поддержание вакуума и удаление паровоздушной смеси из конденсатора и избытков рассола из сепарационной камеры испарителя осуществляется с помощью водоструйного эжектора 13, в котором в качестве рабочей среды используется забортная вода, подаваемая насосом 8. Этим же насосом удаляется за борт рабочая вода, рассол и воздух после эжектора.

При повышенном солесодержание дистиллята соленомер 11 дает сигнал на открытия электромагнитного клапана 10 и подсоленный дистиллят сбрасываете в льяла. Использование теплообменных аппаратов пластинчатого типа позволяет уменьшить размеры опреснительной установки.

Опреснительные установки с использованием принципа обратного осмоса

Водоопреснительное установки, использующие принципы обратного осмоса пока не получили широкого использования в судовых энергетических установках. Метод опреснения морской воды так называемого обратного осмоса обусловлен существованием сольватов.

Основу таких опреснителей составляет мембрана, являющаяся проницаемой для воды и непроницаемой для растворенных в ней солей (сольватов). Забортная вода с одной стороны мембраны находится под давлением, превышающим осмотическое. Под действием этого давления часть воды без солей проходит через мембрану, а оставшаяся с повышенным содержанием солей удаляется за борт.

Осмотическое давление при температуре забортной воды 25 °С и солесодержании 1 г/л составляет 0,07 МПа, а при солесодержании 50 г/л – 40,4 МПа. Мембраны в таких опреснителях выполняются из триацетата целлюлозы в виде пучка полых волокон с внутренним диаметром 40 мкм и наружным 85-200 мкм.

Для опреснительных установок обоатного осмоса необходима предварительная обработка морской воды которая заключается в следующем: вода проходит через сеточный фильтр с размером ячейки 0,3 мм, центробежный сепаратор для отделения ила и песка с размерами частиц более 200 мкм, далее через песчаный фильтр и затем поступает к насосу с давлением 5-7 МПа. При работе таких опреснителей необходимо постоянно контролировать и регулировать установленные нормы водного режима.

Принципиальная схема опреснителя фирмы «ROCHEM» представлена на рис. 13. Система фирмы «РОХЕМ», работающая на принципе Системы общесудового назначенияобратного осмоса является модульными системами, разработанными с учетом технических требований для обессоливания морской воды.

Предварительная очистка морской воды производится в песча ном фильтре 2 и фильтр-патроне 3. Песчаный фильтр заполняется песком, песчинки которого имеют разные размеры по диаметру:

- 3,0-5,0 мм – 210 кг;

- 2,0-3,0 мм 350 кг;

- 0,3-0,7 мм 420 кг – всего 880 кг.

В корпусе патронного фильтра находятся 6 патронных фильтров.

Морская вода подается одним из насосов 1 в песчаный фильтр 2 и пропускается через него и далее через фильтр-патрон 3. Для прокачки мембранных ДТ модулей предназначен насос высокого давления 4 с давлением 10-15 Мпа. Морская вода сплошным потоком падает на мембранные фильтры ДТ-модулей 5. Она проходит черезсерию связанных мембранных фильтров, и часть ее в виде обессоленной чистой воды стекает в трубопровод отвода в цистерну. Другая часть в виде рассола удаляется за борт.

Читайте также: Конструкции водоопреснительных установок и типы, применяемые на судах

Получаемая обессоленная вода содержит растворенный в воде углекислый газ CO2, его наличие понижает PH до 6,0-6,5.

Присутствие в воде свободного углекислого газа вызывает коррозию железа, в результате чего вода окрашивается в коричневый цвет. Для исключения данного явления в системе отвода обессоленной воды установлен раскисляющий фильтр 7. Раскисляющий фильтр заполнен доломитом-веществом способным поглощать углекислый газ, после прохождения обессоленной воды через доломит PH устанавливается 7,0.

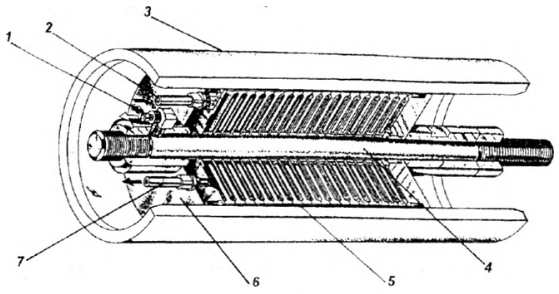

Рассмотрим устройство и сущность обессоливания морской воды в мембранном диско-трубном модуле. Схема капсулы модуля и мембраны показаны на рис. 14, а общий вид капсулы в сборе приведена на рис. 15.

А – вход морской воды; В – выход опресненной воды; С – выход рассола

Основными составляющими частями модуля являются диско мембранные блоки и цилиндрический корпус оболочки, работающий под давлением. Мембранные подушки одеты на центральный стержень внутри цилиндрического корпуса модуля. Каждая мембрана с обоих сторон покрыта промокательными дисками и образуют самостоятельную секцию – подушку. Диско-мембранный блок вставлен внутрь цилиндрического корпуса оболочки. Отверстия цилиндрического корпуса закрыты фланцами с кольцевыми прокладками Промокательные диски покрывающие мембранную подушку удерживают давление на ее поверхности.

Процесс опреснения обусловлен существованием сольватов. Морская вода под давлением 10-15 МПа прокачивается сквозь металлические корпуса капсул модуля и наличие мембран, которые имеют сечение на порядок меньше, чем размеры сольватов пропускают воду. Поэтому сольваты остаются на поверхности мембран, внутри корпуса капсулы, а вода свободная от растворенных солей попадает в сборник чистой вода, расположенного вокруг центрального отверстия. Оттуда чистая вода вытекает через кольцевую полость, распложенного у центрального отверстия -В- и удаляется.

| Таблица 4. Параметры капсулы модуля | |

|---|---|

| Длина капсулы модуля | 1 000 мм |

| Диаметр капсулы | 226 мм |

| Вес капсулы | 49 кг |

| Количество мембранных вставок/подушек | 169 шт. |

| Количество гидравлических дисков | 170 шт. |

Мембранное пространство и сборник чистой воды устроены как разделительная часть гидравлического диска. Разделительное пространство образует открытый канал пресной воды.

Таким образом по пути к разгрузочному отверстию -С-, выходу рассола, морская вода проходит через каждую мембранную секцию. Солевой компонент морской воды увеличивается в секциях по мере того, как чистая вода в каждой секции отделяется от морской.

В результате такого явления создается тенденция к накоплению мельчайших коллоидных органических и неорганических частиц на поверхности мембран и по этой причине происходит снижение производительности опреснителя и повышенное солесодержание чистой воды. Мембраны в процессе эксплуатации при снижении производи тельности на 10-15 % необходимо им производить химочистку по рекомендации фирмы-изготовителя «РОХЕМ».

Система оборудована клапанами, позволяющими производить химочистку с применением химикатов закрытой циркуляцией, в процессе которой коллоидные грязные частицы и кристаллы, находящиеся на поверхности мембран могут быть очищены и удалены в специальный очистной танк Давление воды в процессе промывки должно быть 10-20 бар, и температура воды 35-45 °С.

Одновременно производят промывку песчаного фильтра способом обратной промывки с подачей сжатого воздуха с давлением 1 бар в течение 15 минут. После этого фильтр-патроны заменяют, при нормальной работе обессолевателя фильтр-патроны должны меняться через каждые 700 часов его работы и при каждой химической промывке.