Сепарация пара в испарителях – это процесс разделения смеси паров на компоненты с различными концентрациями путем физического разделения. Испарители широко используются на судах морского флота для концентрирования и очистки жидких смесей.

Процесс сепарации пара в испарителях основан на различии в физических свойствах компонентов смеси, таких как температура кипения, давление насыщенных паров и др. В результате этого процесса происходит испарение более легких компонентов (имеющих более низкую температуру кипения) из смеси, а более тяжелые компоненты остаются в жидкой фазе.

Требования к чистоте дистиллята. Загрязнение пара

Испарение в отношении чистоты пара является идеальным процессом обессоливания. Несмотря на это на практике солесодержание дистиллята отлично от нуля и при некоторых условиях может оказаться недопустимо большим, главным образом при высокой нагрузке зеркала испарения. Бурное кипение в этих условиях приводит к тому, что в паровое пространство испарителя забрасываются капли рассола и с паром попадают в конденсатор. Для уменьшения солесодержания дистиллята в состав испарителя приходится включать специальные паросепарационные устройства.

При существующих Автоматические системы управления режимом сепарации фирмы Альфа-Лаваль (Альфакс и Алькап)методах сепарации пара можно получать дистиллят практически любой степени чистоты. Однако применение этих методов в определенной мере усложняет и удорожает испаритель, и поэтому требования к солесодержанию дистиллята должны быть разумно обоснованы. Наиболее жесткие требования к чистоте дистиллята предъявляются в cлyчаях, когда он предназначается для питания парогенераторов атомных энергетических установок, где содержание хлор-ионов (Cl–) не должно превышать 0,05 мг/л. Но так как количество установок этого типа относительно невелико (в начале 1968 г. во всем мире насчитывалось лишь 128 действующих судовых атомных энергетических установок), то эти требования не могут быть определяющими для наиболее массовых типов испарителей. При необходимости высокое качество дистиллята может быть обеспечено путем промывки пара (см. п. «Паросепарационные устройства» ниже).

Для котлов требования к солесодержанию добавочной воды, в качестве которой используют дистиллят, определяются главным образом их рабочим давлением. В новейших паротурбинных установках гражданских судов оно не превышает 100 кГ/см2, и тенденций к дальнейшему его повышению пока нет. Для котлов с таким давлением могут быть использованы хорошо проверенные нормы, выработанные в российской стационарной энергетике; при давлении от 70 до 100 ата для обычных барабанных котлов солесодержание дистиллята должно составлять 0,2 мг/л. Стремиться к большей чистоте нет смысла, так как даже при абсолютно плотных конденсаторах солесодержание конденсата не бывает меньше этих значений.

При более высоком солесодержании дистиллята (до 1 мг/л) нормальная эксплуатация котлов высокого давления также возможна, но лишь при условии увеличения продувки котлов и связанных с этим тепловых потерь.

Обычные сепарационные устройства в испарителях обеспечивают солесодержание дистиллята около 1-2 мг/л. Промывкой вторичного пара после таких сепараторов можно получить требуемые нормы, но это связано с увеличением расхода тепла на испаритель примерно на 4 ÷ 10 %. В связи с этим для судовых котлов высокого давления в большинстве случаев используется дистиллят с солесодержанием 1-2 мг/л, вырабатываемый испарителями с обычной схемой сепарации.

Рекомендуется к прочтению: Конденсатно-питательные и паровые системы на судне

Для котлов среднего и низкого давления в соответствии с общепринятыми нормами солесодержание добавочной воды не должно превышать 10 мг/л, или по содержанию хлор-иона – 6 мг/л. Оно легко обеспечивается существующими сепараторами.

Чем меньше солесодержание дистиллята, используемого для подпитки котлов, тем меньше требуется продувать котловой воды и, следовательно, меньше необходимая производительность испарителя и тепловые потери с продуванием. Однако при значениях солесодержания дистиллята и котловой воды величина продувки cтоль невелика, что дальнейшее улучшение качества дистиллята не всегда оправдано. Так, если солесодержание дистиллята 10 мг/л, а котловой воды 200 мг/л, то количество продуваемой котловой воды составит лишь 1/20 от количества добавочной. Таким образом, из общей производительности испарителя лишь 5 % расходуется на компенсацию продувания котла.

Если снизить солесодержание дистиллята до 5 мг/л, то продувку можно будет уменьшить вдвое, т. е. до 1/40 от количества добавочной воды. Следовательно, необходимую производительность испарителя удастся уменьшить лишь на 2,5 %. Столь незначительный выигрыш вряд ли может служить оправданием ужесточения требований к чистоте дистиллята, особенно если иметь в виду то, что для компенсации повышенных утечек испарители на паротурбинных судах должны иметь двукратный запас производительности. Работая с пониженной нагрузкой, они обеспечивают качество дистиллята более высокое, чем при номинальной производительности.

Во всяком случае для испарителей, основная часть дистиллята из которых предназначается для подпитки котлов, солесодержание следует устанавливать на основе сопоставления затрат на тепло продувания и улучшения качества дистиллята.

При использовании дистиллята в качестве мытьевой или питьевой воды допустимо и значительно более высокое общее солесодержание (до 500 мг/л), и тем не менее в большинстве случаев для этих целей используется дистиллят того же качества, что и для котлов. Объясняется это следующими соображениями:

1 Почти на всех судах, снабженных опреснительными установками, имеются и котлы, так что определяющим фактором являются требования к качеству добавочной воды для котлов.

2 Дистиллят, полученный в вакуумных опреснителях, может считаться бактериологически стерильным только при таких условиях испарения, когда бактерии не могут быть вынесены из испаряемой воды вместе с паром. А это достижимо при уносе лишь достаточно малых капель рассола, размер которых меньше размера бактерий. Практика эксплуатации подтверждает, что стерильность дистиллята вакуумных опреснителей гарантируется при его влажности не выше 0,01 %, что при испарении морской воды соответствует солесодержанию дистиллята не более 6-7 мг/л Согласно «Санитарным правилам для морских судов» 1964 г. дистиллят из вакуумных опреснителей, используемый для питьевой и мытьевой воды, во всех случаях должен подвергаться обеззараживанию.x. Такой дистиллят в специальном минерализаторе легко может быть насыщен солями жесткости, необходимыми при использовании его в качестве питьевой воды. Что касается мытьевой воды, то ее малое солесодержание и соответственно малая жесткость способствуют уменьшению расхода моющих средств и самой воды. Поэтому почти все судовые водоопреснительные установки рассчитаны на получение дистиллята с солесодержанием не более 4,5 мг/л. При достижении такого солесодержания дистиллят автоматически сбрасывается в льяла или обратно в испаритель (см. «Технико-экономическая эффективность опреснения и выбор типа опреснительной установки на суднеМетодика определения оптимальных экономических показателей судовых водоопреснительных установок»).

Факторы, определяющие засоление вторичного пара

Во всех испарителях вторичный пар над поверхностью кипящей или испаряющейся без кипения воды (paccoлa) оказывается в той или иной степени загрязненным капельками рассола. Можно указать следующие пути попадания капель в пар:

- Вынос с паром так называемой транспортируемой влаги (мельчайших капель диаметром от 0,5 до 3 мк) По данным Рида при испарении через поверхность раздела вылетают капли и значительно меньшего диаметра (до 0,0006 мк), но они быстро испаряются, так как равновесное давление пара над каплями столь малых размеров должно быть значительно большим, чем над каплями диаметром 1-2 мм.x от лопающихся оболочек паровых пузырьков на поверхности рассола или слоя пены.

- Выброс крупных капель с фонтанирующими потоками пароводяной смеси вследствие столкновения пароводяных потоков вблизи поверхности paccoлa.

- Вспенивание. Возникает, когда пленка рассола, окружающая пузырьки пара, достаточно устойчива, и пузырьки скапливаются на поверхности в виде пены.

- Утечки охлаждающей воды через неплотности конденсатора. При нормальном состоянии конденсатора неплотностей быть не должно, и поэтому этот путь, как не имеющий отношения к сепарации, дaлee не рассматривается.

Основную трудность для сепарации представляют транспортируемые капли, которые из-за малости своего веса не могут оседать со скоростью, равной скорости подъема пара. Так, если оседание капель подчиняется закону Стокса, то скорость капли может быть связана с ее диаметром следующим образом:

где:

- d – диаметр капли;

- γ′ и γ′′ – удельный вес воды и пара;

- μ – коэффициент динамической вязкости пара.

Даже для Характеристики судовых глубоковакуумных вертикально-трубных испарителей морской водыглубоковакуумных испарителей (p2 = 0,06 кГ/см2), где эта скорость наиболее велика, при d = 2 · 10-6 м:

Между тем скорость подъема вторичного пара в этих испарителях доходит до 8-10 м/сек при такой скорости с паром могут быть увлечены не только мельчайшие капли, но и более крупные, оседание которых подчиняется закону Ньютона, т. е. квадратичной зависимости сил трения от скорости. Для заданной скорости w их диаметр может быть определен из условия равновесия силы веса и силы трения:

где:

- – коэффициент лобового сопротивления.

Для принятых ранее условий при Re = 50 ζ = 1,6.

Как видно, при скоростях пара, характерных для вакуумных испарителей, происходит унос довольно крупных капель.

Приведенные зависимости не могут быть непосредственно использованы для определения влажности пара над зеркалом испарения по двум причинам:

- Нет данных по относительному содержанию в составе уносимой влаги капель того или иного диаметра;

- При высоте парового пространства менее 0,6 ÷ 0,8 м главным фактором, влияющим на увлажнение неизмеримо сильнее, чем унос транспортируемой влаги, является заброс крупных капель от фонтанирующих потоков пароводяной смеси и заброс хлопьев пены.

В связи с этим определять влажность пара на основе законов оседания взвешенных частиц можно только для адиабатных испарителей, где нет кипящего слоя воды.

Для кипящих испарителей это определение допустимо при высоте парового пространства более 0,8 м, что в судовых испарителях встречается довольно редко. При Hп < 0,8 м влажность пара ω (в %) на высоте H может быть определена по эмпирической формуле Рида, пригодной для корреляции и экстраполяции опытных данных:

где:

- M – коэффициент, определяемый экспериментально (исходя из анализа опытныx данных на рис. 2 и 4, можно рекомендовать M = 6 · 1010);

- η′′ – абсолютная вязкость вторичного пара, кг/(м·сек);

- γ′ и γ′′ – удельный вес рассолa и пара, кГ/м3;

- G – весовая нагрузка поперечного сечения парового пространства, перпендикулярного потоку пара на высоте H, кГ/(м2 · ч).

По формуле Стермана влажность ω на высоте Hп (в м) над зеркалом испарения составляет:

где:

- n – скорость пара над зеркалом испарения, м/сек;

- ρ и ρ′′ – плотность paccoлa и пара, кг·сек2/м4;

- ν – кинематическая вязкость воды, м2/сек;

- σ – коэффициент поверхностного натяжения рассола, кГ/м.

Следует учитывать, что высота Hп > 0,8 м практически не оказывает влияния на влажность пара, поэтому максимальное значение Hп в формуле должно быть не более 0,8 независимо от фактического ее значения.

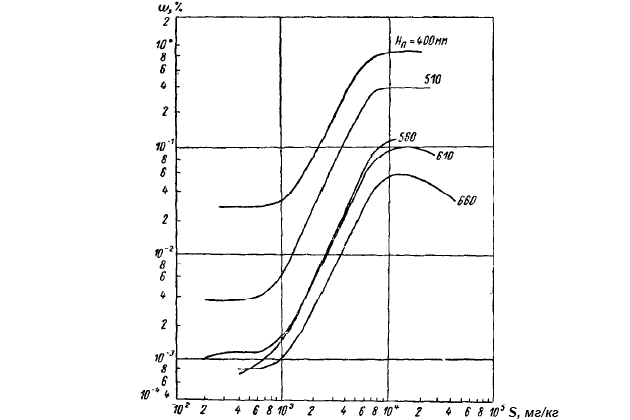

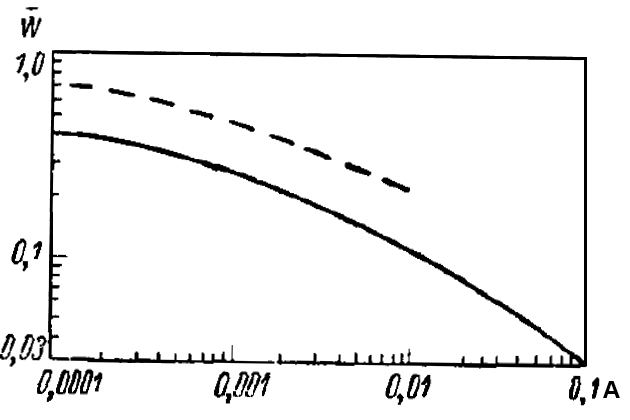

Применительно к испарителям морской воды последняя формула требует тщательной проверки, так как она выведена на основе опытных данных по парогенераторам со сравнительно меньшим солесодержанием, где унос значительно меньше, а давление выше, чем в испарителях (рис. 1).

Однако с учетом того, что унос от давления зависит слабо (в основном лишь вследствие изменения коэффициента лобового сопротивления капель, являющегося функцией критерия Рейнольдса), эту формулу можно рекомендовать для сравнительной оценки влажности при различных условиях. В качестве исходной величины в этом случае может быть принята влажность над кипящим слоем при атмосферном давлении (по данным М. А. Стыриковича, Г. Г. Бартоломея и В. А. Колокольцева, см. рис. 1 и 2).

Обозначая данные, при которых определена влажность на рис. 1, индексом 0, для других условий получим:

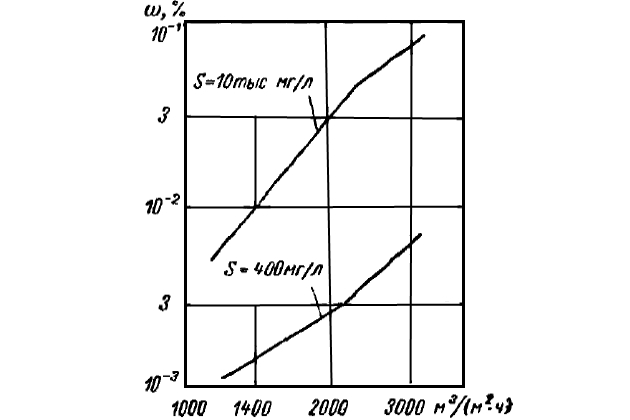

Учитывая, что выражение в предпоследних скобках в интересующем нас диапазоне давлений весьма мало отличается от единицы, и принимая по рис. 3 ω0 = 0,1 % при w0 = 0,9 м/сек [Rs = 3 240 м3/(м2 · ч)] и Hпо = 0,5 м, можем записать это выражение в более удобном виде:

Расчеты по этой формуле дают результаты, достаточно близкие к экспериментальным.

Вспенивание рассола – одна из основных причин повышенного уноса влаги вторичным паром. Чистые жидкости не вспениваются, даже если в них имеются очень мелкие твердые частицы. Считают, что вспенивание в испарителях вызвано присутствием коллоидных примесей, масла и некоторых детергентов, стабилизирующих пленку путем изменения поверхностного натяжения. Особенно сильное стабилизирующее действие свойственно органическим коллоидам. От их содержания, а также от содержания шлама и зависит главным образом интенсивность вспенивания.

Слой пены над кипящим рассолом может заполнить почти все паровое пространство, и тогда эффект осадительной сепарации оказывается совершенно недостаточным. При образовании слоя пены унос, особенно при большой нагрузке зеркала, становится нерегулярным: возможны эпизодические проскоки хлопьев пены через сепаратор. Поведение всего слоя пены неустойчивое, и достаточно малейшего увеличения скорости пара, особенно в вакуумных испарителях, чтобы целые шапки пены были подхвачены паровым потоком.

Уменьшению пенообразования способствует слив рассола через переливную трубку или перегородку на его верхнем уровне, как это и принято в вакуумных испарителях. При этом частично удаляется и слой пены, наиболее насыщенный коллоидными примесями И. М. Блинчевский показал, что в процессе роста парового пузырька концентрация взвешенных частиц на его поверхности больше, чем в массе рассола, что объясняется большей инерцией этих частиц по сравнению с рассолом.x.

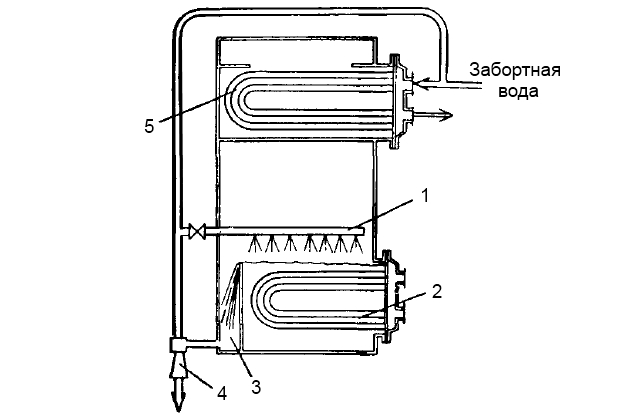

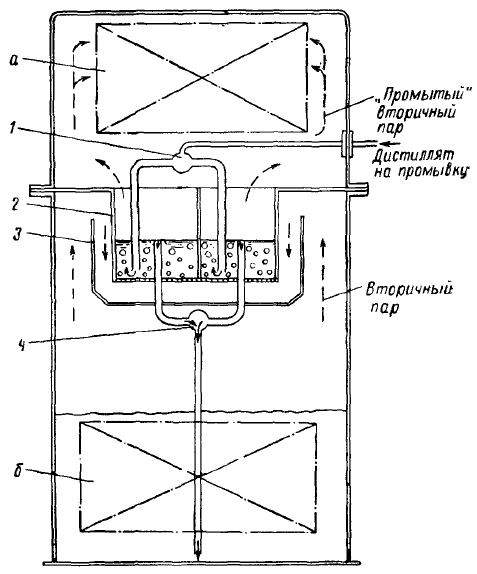

Фирма Вир в последних испарителях кипящего типа использует размывку пены питательной водой: вода разбрызгивается над слоем пены, и струи воды разрушают слой (рис. 4).

1 – питательная труба; 2 – нагревательная батарея; 3 – камера слива рассола; 4 – рассольный эжектор; 5 – конденсатор

Радикальное средство борьбы с образованием пены – применение поверхностно-активных противопенных присадок (полиамиды, этиленгликоль и производные полиалкиленгликоля, расход которых не превышает 1 · 10-4 % от количества воды). При их использовании на пленке пены образуются скопления, вызывающие местные изменения поверхностного натяжения, вследствие чего пленка лопается.

Противопенные поверхностно-активные вещества являются обязательными компонентами патентованных коллоидных противонакипных присадок.

Устойчивость слоя пены может быть в некоторой степени уменьшена при установке в паровом пространстве так называемых пароосушительных змеевиков. Потоки пара, образующегося на них, разрушают пену и способствуют таким образом улучшению качества вторичного пара. Однако змеевики являются наиболее дорогостоящей частью испарителя и применимы только в испарителях со змеевиковыми нагревательными батареями. В большинстве испарителей пароосушительные змеевики не применяются как по указанной причине, так и из-за интенсивного образования накипи, вызванного глубоким упариванием капель рассола, попадающих на эти змеевики.

Что касается отбойных щитов и дырчатых листов над зеркалом испарения, которые встречаются в некоторых испарителях, то они полезны лишь постольку, поскольку позволяют уменьшить заброс капель над наиболее напряженными участками зеркала (см. рис. «Конструкции судовых опреснителей и характеристики опреснительных установокОбщий вид утилизационного опреснителя «Атлас» серии АФГУ»).

Проблема пенообразования практически полностью исключается в адиабатных испарителях, в связи с чем унос влаги здесь значительно меньший, а работа испарителей вполне устойчива.

Солесодержание рассола в испарителях морской воды заметного влияния на влажность пара не оказывает. Исследования М. А. Стыриковича, Г. Г. Бартоломея и В. А. Колокольцева (рис. 1) показали, что унос увеличивается лишь при повышении солесодержания кипящей воды от 600-700 мг/л до 10 тыс. мг/л. Дальнейшее повышение солесодержания не только не увеличивает, но уменьшает унос, особенно при большой высоте парового пространства. Для испарителей наиболее характерен диапазон солесодержания от 45 до 70 тыс. мг/л, когда его величина уже не может повлиять на влажность пара. Тем не менее в вакуумных испарителях для достижения возможно малого солесодержания дистиллята солесодержание рассола стремятся поддерживать не более 45 тыс. мг/л.

Влияние нагрузки зеркала испарения на влажность вторичного пара (по данным М. А. Стыриковича и других) можно видеть на графике (рис. 2). Чем больше нагрузка или, что то же самое, скорость подъема пара над зеркалом, тем более крупные капли подхватываются паром. По данным Л. С. Стермана влажность пара пропорциональна его скорости в степени 2,76, что подтверждается графиком (рис. 2).

Допустимая нагрузка зеркала испарения зависит от высоты парового пространства и степени совершенства сепарирующих устройств. Однако в случае вспенивания при большой нагрузке может происходить унос крупных хлопьев пены, которые не могут быть полностью задержаны обычными сепараторами. Иначе говоря, для кипящих испарителей существует такая критическая нагрузка зеркала, при которой поведение слоя пены становится неустойчивым. По данным испытаний испарителя ИВС-3, проведенных И. Ф. Неплюевым, эта критическая нагрузка при p2 = 1,2 ата составляет 2 000-2 100 кГ/м2.

Унос пены и крупных капель при нагрузке, превышающей критическую, может быть задержан лишь циклоном или барботажно-промывочным устройством. Поэтому в испарителях, не рассчитанных на применение циклонных сепараторов или промывочных устройств, столь высокие нагрузки не могут быть рекомендованы.

Напряжение зеркала испарения при давлениях, отличных от атмосферного, обеспечивающее устойчивое поведение кипящего слоя, может быть найдено из условия постоянства уноса влаги по максимальному диаметру капель, уносимых паром за счет силы трения T,

Поскольку w = Rs/3 600, то T можно выразить через Rs:

Обозначая все входящие сюда величины, относящиеся к атмосферному давлению, индексом 0, и пренебрегая изменением коэффициента лобового сопротивления ζ, для любого давления можно записать:

Так, для давления p2 = 0,06 ата получим:

Напряженность парового объема при высоте 0,8 м для этих же условий:

При высоте парового пространства меньше 0,8 м влажность пара (0,0065 %), обеспечиваемая естественной сепарацией, достигается только благодаря резкому снижению напряженности зеркала испарения. Ухудшение качества пара при уменьшении высоты парового пространства Hп связано главным образом с тем, что до высоты 0,6 ÷ 0,8 м забрасываются сравнительно крупные капли рассола. Именно поэтому в пределах изменения Hп от 0,1 до 0,8 м влажность пара считается обратно пропорциональной

, где n = 2,3 по данным Л. С. Стермана и n = 2 по данным Рида.

Обеспечить высоту парового пространства и напряженность зеркала, достаточную для естественной сепарации, в испарителях, особенно при малой их производительности и глубоком вакууме, практически никогда не удается. Достаточно сказать, что даже при производительности до 50 т/сутки значения Rv в глубоковакуумных испарителях «Атлас» достигают 35 тыс. м3/(м3 · ч), причем сепарация осуществляется только за счет задержки фонтанирующих капель куполообразным отбойным щитом и естественного осаждения мелких капель в паровом пространстве при скорости подъема до 10-11 м/сек.

Характер изменения влажности пара перед конденсатором при различной нагрузке опреснителя «Атлас» АФГУ-7 иллюстрируется табл. 1.

| Таблица 1. Изменение влажности пара в зависимости от нагрузки парового объема опреснителя «Атлас» АФГУ-7 (p2 = 0,07 кГ/см2, H = 0,8 м) | |||||||

|---|---|---|---|---|---|---|---|

| Производительность, т/сутки | Коэффициент подачи питательной воды | Солесодержание рассола, г/л | Солесодержание дистиллята, мг/кг | Влажность пара средняя, % | Скорость подъема пара, м/сек | Напряженность парового объема Rv, м3/(м2 · ч) | |

| среднее | максимальное | ||||||

| 30 | 4 | 45 | 2-5 | 15 | 0,005 ÷ 0,01 | 5,2 | 14 500 |

| 37 | 3,5 | 48 | 5-12 | 27 | 0,01 ÷ 0,25 | 6,4 | 18 000 |

| 43 | 3 | 51 | 20-25 | 35 | 0,04 ÷ 0,05 | 7,5 | 20 800 |

| 50 | 2,6 | 55 | 40-45 | 50 | 0,07 ÷ 0,08 | 8,7 | 24 200 |

| 55 | 2,4 | 58 | 50-55 | 80 | 0,085 ÷ 0,095 | 9,5 | 26 600 |

| 62 | 2,4 | 58 | 55-60 | 120 | 0,1 | 10,8 | 30 000 |

Примечательно, что в области малых нагрузок влажность изменяется по закону, близкому к описываемому формулой Стермана, а с повышением нагрузки темп увеличения влажности несколько снижается. По-видимому, это обусловлено стабилизирующим эффектом отбойного щита. При малых нагрузках влияние щита практически не сказывается.

Паросепарационные устройства

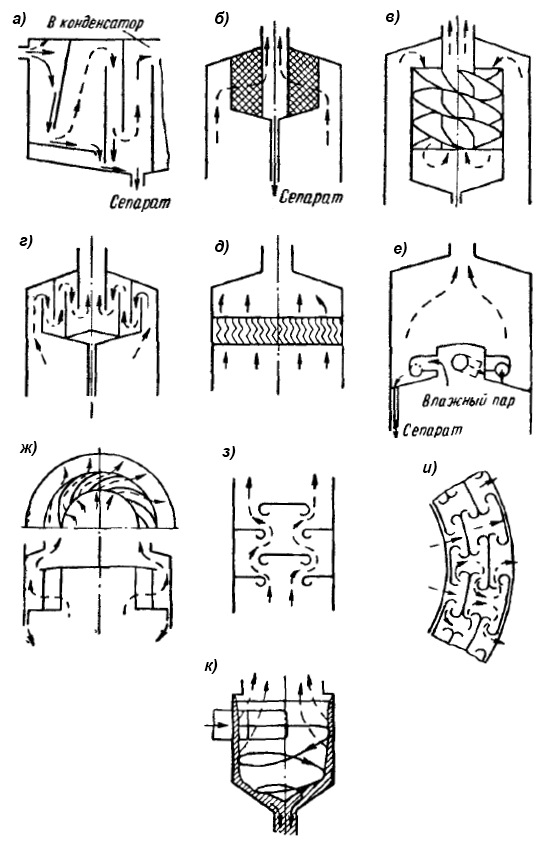

Стремление к уменьшению габаритов испарителей вынуждает сокращать их паровое пространство до таких размеров, при которых естественная сепарация оказывается недостаточной для достижения требуемой чистоты пара. Все конструкции испарителей имеют в своем составе дополнительные сепарационные устройства, предназначенные для отделения транспортируемой влаги. В этих устройствах используются один или два из следующих принципов сепарации:

- центробежного,

- диффузионного,

- промывки пара.

Каждый из методов, основанный на этих принципах, имеет свои достоинства и свою область наиболее эффективного применения. Ограничиваться только одним методом сепарации в большинстве случаев нельзя, так как потоком пара транспортируются капли разной величины (диаметром от 2-3 мк до 0,1 ÷ 0,2 мм). Каждый метод эффективен лишь в сравнительно узком диапазоне размеров капель.

Наиболее широко применяются Сепараторы фирмы Альфа-Лаваль (серия МAPX)центробежные сепараторы как самые простые и компактные. Они достаточно эффективны при умеренном вакууме и более высоких давлениях.

Центробежная сепарация, широко применяемая в различных областях техники, основана на инерции увлеченных потоком частиц, которые при повороте потока на вогнутой поверхности отбрасываются к ней центробежными силами. С этой поверхности пленка отделившейся влаги (сепарата) стекает под действием сил тяжести и выводится из зоны парового потока.

Скорость пара и радиус кривизны должны быть достаточны для отбрасывания из потока возможно большего числа частиц. С этой точки зрения чем больше скорость потока, тем на первый взгляд эффективнее сепарация. Однако при больших скоростях отдельные капли могут раздробляться паром или при ударе о стенку, раздробляясь, отскакивать обратно в поток.

В результате происходит так называемое вторичное увлажнение пара. Поэтому во всех центробежных сепараторах скорость пара на тех участках, где он соприкасается с пленкой сепарата, не должна превышать критической по срыву пленки. Величина этой критической скорости зависит главным образом от направления движения пленки относительно пара и от его плотности. Ее значение оказывается наименьшим, когда пленка стекает навстречу поднимающемуся пару, как это имеет место в горизонтальных жалюзийных сепараторах. Для них Ю. Л. Сорокин рекомендует следующую формулу:

где:

- B – безразмерный комплекс, критическое значение которого для рассматриваемых сепараторов 0,3 ÷ 0,4.

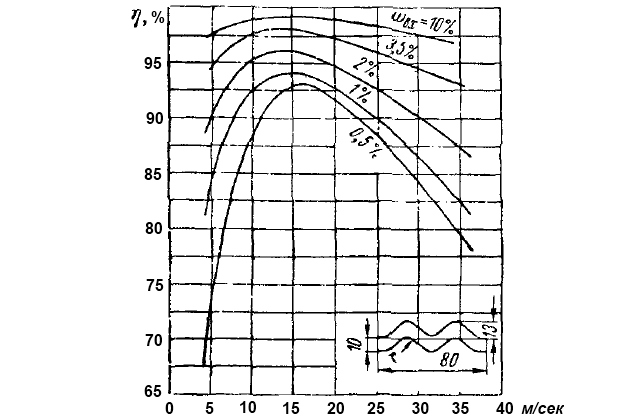

Начальная влажность пара, если она менее 50 %, на wкр в этих сепараторах не влияет.

Для вертикальных жалюзи или при наклоне их к горизонтали не менее 60°, когда сепарат стекает поперек потока пара, критическая скорость в три-четыре раза выше. М. Д. Панасенко и Ю. В. Козлов дают для них следующее выражение:

где:

- p2 – давление вторичного пара, ата;

где:

- ωвх – начальная влажность пара, %.

Так, при атмосферном давлении wкр по этому выражению получается 1,36 м/сек, в то время как для горизонтальных жалюзи при этом же давлении wкр = 0,36 м/сек, что слишком близко к допустимым скоростям подъема пара над зеркалом. Этим и объясняется весьма малая распространенность горизонтальных жалюзи по сравнению с вертикальными или круто наклонными.

М. Рид для лучших центробежных сепараторов дает весьма простое соотношение:

если:

- γ′′ выражено в кГ/м3;

- а wкр в м/сек.

Определенные по нему значения wкр в семь-восемь раз превышают полученные из предыдущего выражения, что, по-видимому, можно отнести за счет эффективности желобообразных ловушек для сепарата, которыми снабжены эти сепараторы (см. рис. 5, з, и).

Минимальный размер капель, отделяемых в центробежных сепараторах с ловушками для конденсата (отражателями), по данным М. Рида близок к 50 мк и определяется следующим выражением (в единицах одной системы):

где:

- b – глубина сепаратора;

- N – число полных оборотов, которые совершает поток в сепараторе (обычно угол поворота составляет 90-180°, так что N = 1/4 ÷ 1/2);

- wt – тангенциальная скорость пара в сепараторе;

- μ′′ – вязкость пара (динамическая);

- ρ′, ρ′′ – плотность рассола и пара.

Этот размер мало зависит от давления вторичного пара (лишь постольку, поскольку от него зависит допустимая скорость пара). При обычно применяемых двух-трех поворотах потока пара, когда суммарный угол не превышает 180°, и скорости пара 10-12 м/сек минимальный диаметр составляет 70-75 мкм.

Стремление уменьшить диаметр капель, пропускаемых центробежным сепаратором, приводит к необходимости увеличивать число поворотов и, следовательно, размеры и сопротивление сепаратора, что допустимо лишь до известных пределов. Сопротивление центробежных сепараторов может быть определено с некоторым запасом из условия, что при каждом повороте кинетическая энергия потока гасится полностью. Отсюда, пренебрегая сжимаемостью пара, получим следующее приближенное выражение:

где:

- z – число поворотов потока пара в сепараторе.

В обычных конструкциях ∆P не превышает 50 мм вод. ст.

Коэффициент полезного действия, определяемый здесь как:

где:

- ωвых – влажность пара после сепаратора;

- ωвх – влажность пара перед сепаратором.

Для лучших центробежных сепараторов составляет 0,95 при скорости пара около 15 м/сек и 0,94 при скорости 12-18 м/сек. При больших и меньших скоростях КПД быстро падает и в большинстве конструкций близок к 0,9.

Исследование вертикальных жалюзийных сепараторов, проведенное И. Ф. Неплюевым, позволило установить следующие закономерности:

- КПД сепаратора и критическая скорость в значительной степени зависят от начальной влажности. Чем больше влажность, тем меньше критическая скорость и выше КПД. Его значения достигают 97-98 % при влажности 5-10 % (рис. 3). Тем не менее с увеличением начальной влажности увеличивается и влажность на выходе из сепаратора.

- КПД сепаратора повышается с увеличением числа волн и уменьшением радиуса кривизны. При этом, естественно, должен быть уменьшен и шаг между пластинами, что ведет к повышению стоимости конструкции. Большое влияние на критическую скорость и КПД оказывает высота сепаратора. При большой высоте пленка сепаратора утолщается у основания и легче срывается потоком. Поэтому более предпочтительны низкие и длинные пакеты пластин, чем короткие и высокие.

- Подтверждается положение М. Рида о том, что наивысший КПД сепаратора достигается при скоростях пара около 15 м/сек. При скоростях менее 10-12 и более 18-20 м/сек КПД резко снижается.

- Ловушки, устанавливаемые на вершинах волн или на выходных кромках жалюзи существенного влияния на КПД не оказывают, но заметно увеличивают сопротивление и усложняют технологию изготовления сепараторов и потому не могут быть рекомендованы. Дополнительная волна или половина волны дают больший эффект, чем ловушка, и, кроме того, это не сопряжено с усложнением конструкции и технологии изготовления.

Основные типы центробежных сепараторов, применяемых в судовых опреснителях, показаны на рис. 5.

Сепараторы с плоскими отбойными щитами (рис. 5, а) применяются в адиабатных испарителях фирмы Нирекс, предназначенных для выработки питьевой и мытьевой воды с умеренным солесодержанием. Отличаются простотой конструкции. Эффективность сепарации невелика ввиду неблагоприятных условий дренажа и малой смачиваемой поверхности. Можно отметить четко выраженную разницу скорости нисходящих и восходящих потоков пара, способствующую улучшению сепарации. В испарителях, предназначенных для получения котельной питательной воды, та же фирма использует сетчатые сепараторы.

Набивочные сепараторы (рис. 5, б) достаточно эффективно отделяют влагу благодаря сильно развитой поверхности заполняющих их колец Рашига. Однако они хорошо работают лишь при малых скоростях пара. При повышенных скоростях возникает вторичное увлажнение вследствие того, что пленка влаги, стекающая с одних колец на другие, неизбежно пересекает поток пара. Из-за этого недостатка такие сепараторы в судовых испарителях широкого применения не нашли. Используются они в опреснителях рыболовных траулеров типов «Тропик» и «Атлантик», предназначенных для выработки воды для бытовых нужд.

Спиральные винтовые сепараторы (рис. 5, в), где пар осушается под действием центробежных сил, возникающих при его протекании в винтовом спиральном канале, применяются в некоторых конструкциях береговых стационарных испарителей. В судовых испарителях эти сепараторы почти не используются ввиду довольно высокой остаточной влажности. Сравнительно большой радиус кривизны канала не позволяет добиться достаточного центробежного эффекта. Удовлетворительная работа таких сепараторов с приемлемыми скоростями пара возможна лишь при подводе пара сверху. Это создаст неудобства при компоновке сепаратора в испарителе. Более удобно применение таких сепараторов на паровой магистрали в установках с выносными конденсаторами.

Сепараторы с отбойными концентрическими щитами (рис. 5, г) встречаются в российских испарителях ИКВ-39 и ИВС. Эффективность их недостаточна для обеспечения необходимого качества пара, в связи с чем в этих испарителях установлены еще и жалюзийные сепараторы. Основная причина недостаточной их эффективности – неблагоприятные условия осаждения и дренажа сепарата, резкие изменения направления и скорости парового потока в местах скопления сепарата и недостаточная величина смачиваемой поверхности. Некоторого улучшения их работы можно добиться путем организации желобообразных ловушек для сепарата на кромках верхних щитов, которые должны быть снабжены дренажными трубками.

Сепараторы жалюзийные (рис. 5, д) наиболее широко применяются в вакуумных испарителях. В российских испарителях такие сепараторы устанавливают горизонтально, над всей площадью зеркала испарения, что позволяет обеспечить в них минимальную скорость пара, при которой вероятность срыва пленки исключена. Этому способствует также непрерывность поверхности жалюзи. Криволинейные каналы обеспечивают достаточную турбулизацию потока и возникновение центробежного эффекта. Конструкция таких сепараторов и технология их изготовления весьма просты. Однако угловая форма жалюзи не является наилучшей, так как на заостренных вершинах углов происходит преждевременный срыв пленки. По данным Ю. Л. Сорокина наиболее рационален волнообразный профиль с шагом около 10 мм.

Читайте также: Характеристики судовых глубоковакуумных вертикально-трубных испарителей морской воды

Сепараторы сопловые (рис. 5, е) применяются в испарителях с избыточным давлением или умеренным вакуумом, строившихся рядом немецких и английских фирм в 50-х годах. В частности, ими оборудованы испарители ВИ-6 на плавбазах типа «Пионерск».

Работа сепаратора основана на резком изменении скорости пара по выходе из сопел, расположенных в перегородке над зеркалом испарения. Сепарат, отделяющийся на стенках, стекает по дренажной трубке под уровень рассола. Сопла изогнуты так, чтобы вход пара в сепарационную камеру был тангенциальным. В новых испарителях эти сепараторы не встречаются из-за недостаточной эффективности и большого напора, необходимого для пропуска пара через сопла.

Сепараторы спиральные (рис. 5, ж) достаточно широко применяются в конструкциях зарубежных испарителей. Пар с большой скоростью проходит по коротким спиральным каналам, на выходе из которых резко тормозится и поднимается вверх. При этом большая часть влаги оседает на наружной стенке сепаратора. В сочетании с дополнительной сепарацией на отбойных щитах достигается тщательная осушка пара. Влажность пара после сепаратора не превышает 0,003 % при напряженности парового объема 5 000 м3/(м3 · ч). Такие сепараторы эффективнее и проще предыдущих, однако они могут быть удобно скомпонованы в испарителе лишь при исполнении его в виде вертикального цилиндра.

Сепараторы лабиринтные встречаются в испарителях фирмы Вир (рис. 5, з, и). Применяются как в вертикальном, так и в горизонтальном исполнении. В последнем случае сепарирующие перегородки устанавливают под углом 5-8° к горизонтали для облегчения стока сепарата, скапливающегося в желобах по краям перегородок. Сепаратор прост в изготовлении и допускает скорость пара, отнесенную ко всей площади его поперечного сечения, до 20 м/сек. При простой конструкции эти сепараторы благодаря действию ловушек для сепарата позволяют получить дистиллят с солесодержанием 2-4 мг/л.

Сепараторы циклонные (рис. 5, к) применяются при весьма большом содержании влаги в пароводяном потоке (см. испарители «Максим») и наиболее приемлемы для одноступенчатых испарителей. Сухость пара после таких сепараторов обычно невелика, и, если дистиллят предназначается для питания котлов, необходима дополнительная сепарация. Сопротивление циклона составляет около 300 мм вод. ст., что в два-три раза больше, чем в жалюзийных сепараторах.

Скорость смеси на входе в циклон должна быть не ниже 6 м/сек, а оптимальная 15-20 м/сек. Циклоны наилучшим образом применимы при давлении, близком к атмосферному, и при более высоком – в испарителях с большой напряженностью зеркала.

По данным И. Ф. Неплюева циклонный сепаратор, установленный на испарителе ИВС-3, работающем с повышенным уровнем рассола, при напряженности парового объема 4 100 м3/(м3 · ч) понижает влажность пара от 5-10 до 0,07 %. Снижение влажности до 0,006 % достигается в жалюзийном сепараторе, установленном за циклонным. Такой комплекс сепараторов позволяет добиться устойчивой работы испарителя при повышенном уровне рассола с полным использованием поверхности змеевиков, а также увеличить производительность испарителя на 35-40 %.

Диффузионная сепарация

Центробежный принцип сепарации при всех своих достоинствах имеет и существенный недостаток – невозможность отсепарировать капли диаметром менее 50-70 мк. Между тем именно каплями таких размеров в значительной мере обусловлена влажность вторичного пара в глубоковакуумных испарителях. Из-за высоких скоростей подъема пара в этих испарителях (по 10-12 м/сек) происходит дробление крупных оседающих капель и унос их мелких осколков. Так, в утилизационных опреснителях «Атлас» удар фонтанирующих капель об отражатель (см. рис. «Конструкции судовых опреснителей и характеристики опреснительных установокОбщий вид утилизационного опреснителя «Атлас» серии АФГУ») происходит со скоростью 13-14 м/сек, вследствие чего неизбежно их разрушение и захват паром образовавшихся при ударе мельчайших капель.

Для сепарации капель диаметром менее 200 мк в глубоковакуумных испарителях используется диффузионный принцип сепарации. Он основан на том, что при движении влажного пара вблизи смачиваемой поверхности частицы влаги, непосредственно соприкасающиеся с поверхностью, оседают на ней, а их место вследствие диффузии занимают капли пара из глубинных слоев потока. Для эффективной сепарации необходима достаточно малая скорость пара, исключающая срыв пленки сепарата, и достаточно малое расстояние от центра потока до ограничивающих его смачиваемых поверхностей. Последнее условие наилучшим образом выполняется в сепараторах, заполненных сетчатыми матрацами из проволочной или стекловолокнистой сетки.

Пленка сепарата под действием силы тяжести стекает к точкам пересечения нитей, где повисает капля. Капля висит до тех пор, пока ее вес не превысит капиллярное натяжение, после чего она стекает на крайние нижние нити. По мере дальнейшего увеличения размеров капель, когда их вес превысит сумму сил трения пара о каплю и сумму сил капиллярного натяжения, капли обрываются и падают вниз. Чем меньше диаметр проволоки (нити), тем больше эффект сепарации, но и тем быстрее засоряется фильтр и тем выше его гидравлическое сопротивление. Фирмы, выпускающие испарители и другое оборудование с сетчатыми фильтрами (сепараторами), используют различные сетки, но наиболее типичны следующие их характеристики, рекомендуемые Йорком:

| Диаметр проволоки, мм | 0,28 |

| Удельный вес пакета (матрица), кГ/м3 | 0,75 |

| Объем пустот (относительный), % | 97,7 |

| Удельная поверхность, м2/м3 | 36 |

| Толщина пакета, мм | 100-150 |

| Материал проволоки | Монель-металл или латунь |

Чем больше скорость пара, проходящего сквозь фильтр, тем меньше возможность отрыва капель сепарата с нижней кромки, тем больше сепарата скапливается в нижних слоях пакета; эффективность сепарации снижается. Скорость, при которой капли сепарата заполняют все узлы сетки вплоть до верхнего слоя, является предельной. При этой скорости сепарация практически полностью прекращается. Важным фактором, от которого зависит предельная скорость, является влажность пара. Предельная скорость определяется по формуле:

и составляет зависимости от влажности и давления 3-8 м/сек.

Здесь:

- Kх – коэффициент, зависящий от влажности пара на входе.

При обычной влажности (1-2 %) Kх = 0,11.

Предельная скорость может быть определена также по приближенному соотношению, не учитывающему влажность (по М. Риду),

однако при этом значения wmax получаются почти вдвое меньше, чем из предыдущего выражения.

Для учета всех факторов, определяющих рекомендуемые расчетные и предельные скорости, можно пользоваться графиком Йорка (рис. 6).

На котором представлена эмпирическая функция:

где:

- для двух значений скорости: расчетной и предельной.

Здесь:

где:

- w – скорость пара;

- g – ускорение силы тяжести;

- a – удельная поверхность сетки, м2/м3;

- μ′ – вязкость рассола, спз;

- ε – относительный объем пустот сетки;

- ωвх – влажность пара перед сепаратором, %.

Коэффициент полезного действия сетчатых сепараторов с указанными характеристиками весьма высок (до 99,9 %) и мало зависит от скорости пара (если она меньше предельной). В этом случае КПД сепаратора может быть определен из выражения:

где:

- w – скорость пара в сепараторе, м/сек.

Сопротивление сетчатых сепараторов, по данным Йорка,

где:

- fс = f(Re) – коэффициент сопротивления (при Re = 10, 100 и 1 000 он составляет соответственно 1,9, 0,46, 0,18).

Несмотря на меньшие скорости пара, ∆P здесь в несколько раз больше, чем в центробежных сепараторах.

Характеристики сетчатых и центробежных сепараторов приводятся в табл. 2 критических скоростей пара в зависимости от давления по данным М. Рида.

| Таблица 2. Критические скорости пара в зависимости от давления по данным М. Рида | ||||||

|---|---|---|---|---|---|---|

| Размер отделяемых капель, мк | Сепарация | Критическая скорость (м/сек) при давлении вторичного пара (ата) | ||||

| 0,35 | 0,70 | 1,05 | 1,41 | 1,75 | ||

| 500 | Естественная | – | – | – | – | – |

| 50-2 000 | Центробежная | 25,6 | 18,3 | 15,2 | 13,7 | 12,2 |

| 0,5-200 | Диффузионная | 6,1 | 4,27 | 3,66 | 3,05 | 2,74 |

Ввиду сравнительно малой допустимой скорости пара сетчатые сепараторы располагают в специально расширенных участках корпуса, где площадь проходного сечения в полтора-два раза превышает площадь зеркала испарения.

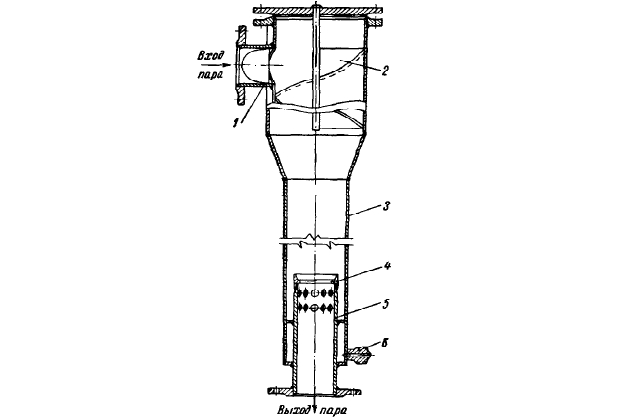

Разновидностью сепараторов, основанных на диффузионном принципе, являются пленочные сепараторы (рис. 7).

1 – патрубок для подвода пара; 2 – винтовая лопасть; 3 – корпус; 4 – диафрагма; 5 – пароотводная труба; 6 – штуцер для отвода сепарата

Вследствие диффузии влага из парового потока собирается на любых смачиваемых поверхностях, в том числе и на стенках трубы, по которой проходит пар. Главная конструктивная задача заключается лишь в обеспечении отвода сепарата. Для этого в нижней части кольцевой трубы предусматривается кольцевой зазор между стенкой и паровыводным патрубком.

Из-за относительно малой поверхности стенок такие сепараторы малоэффективны. Более или менее удовлетворительная их работа достигается только при длине, равной по крайней мере 10 диаметрам для вертикальных сепараторов и 20 – для горизонтальных.

Сепаратор, показанный на рис. 7, понижает влажность пара от 4-5 до 0,2 %. Если эта влажность обусловлена лишь уносом промывочной пресной воды, солесодержание дистиллята не превышает 0,1 мг/л. Такие сепараторы могут быть установлены лишь на паропроводе вторичного пара и применяются в некоторых случаях при модернизации существующих испарителей, в частности, в сочетании с паропромывочными устройствами (см. ниже).

Промывка пара

Солесодержание пара может быть снижено не только центробежной или диффузионной сепарацией капель рассола из пара, но и путем его промывки водой пониженного солесодержания (в частности, дистиллятом). Если в процессе промывки влажность пара не изменяется, то его солесодержание уменьшается почти во столько же раз, во сколько раз солесодержание промывочной воды меньше солесодержания рассола. Это позволяет добиться весьма высокой чистоты пара, недостижимой в случае применения обычных сепараторов.

Благодаря низкому солесодержанию промытого пара можно допускать его повышенную влажность, так что для отделения влаги от пара на выходе из промывочного устройства возможно применение простейших сепараторов.

В судовых испарителях применяется барботажная и струйная промывка. Схема барботажного промывочного устройства (скруббера), используемого в российских испарителях, показана на рис. 8.

1 – распределительный коллектор промывочной воды; 2 – внутренняя ванна с перфорированным дном; 3 – наружная ванна; 4 – сточный коллектор промывочной воды;

а – конденсатор; б – батарея

Устройство состоит из наружной и внутренней ванн, заполненных пресной водой, переливных трубок и распределительных коллекторов для подвода и отвода промывочной воды. Пар проходит через боковые проходы между стенками ванн, через отверстия в днище поступает во внутреннюю ванну и барботирует через слой воды. Промытый пар направляется в конденсатор через центробежный или сетчатый сепаратор, предотвращающий унос крупных капель промывочной воды. Для сохранения постоянного достаточно малого солесодержания в ванну непрерывно подается дистиллят в количестве 4-10 % от производительности испарителя. Избыток подсоленной промывочной воды стекает через переливные трубки в водяное пространство испарителя. Качество пара при барботажной промывке значительно меньше ухудшается от эпизодических бросков пены, чем при обычной сепарации, так как промывочная вода служит своего рода буферной емкостью, сглаживающей влияние бросков.

Будет интересно: Теплообмен в испарителях морской воды на судне

Струйные паропромывочные устройства применяются в установках с выносными конденсаторами. После увлажнителя, из которого в пар подаются струи промывочной воды, обязательна установка сепаратора (лучше всего пленочного). Для промывки используется дистиллят, постоянно впрыскиваемый через форсунку в паропроводе навстречу потоку вторичного пара. Благодаря интенсивному перемешиванию с паром дистиллят захватывает основную часть дисперсной влаги, а затем отделяется в выносном пленочном сепараторе.

Недостаток промывочных устройств обоих типов, препятствующий их широкому применению, – снижение производительности и экономичности испарителей с такими устройствами на 4-8 % вследствие расхода дистиллята на промывку пара. Однако они имеют немаловажное эксплуатационное достоинство практически полное отсутствие отложений накипи, в то время как жалюзийные и другие центробежные сепараторы покрываются накипью почти так же быстро, как и необогреваемые поверхности испарителей, и нуждаются в периодической очистке.

Определение размеров парового пространства с учетом эффективности сепараторов

Приведенные данные относительно КПД сепараторов и влажности пара над зеркалом испарения позволяют более обоснованно подходить к определению размеров парового пространства испарителей.

Если задано требуемое солесодержание дистиллята Sд, то по солесодержанию рассола Sр можно найти допустимую влажность вторичного пара за сепаратором:

Далее, выбрав тип сепаратора, по его КПД η и ωвых можно определить влажность перед сепаратором:

и по формуле 2 найти необходимую высоту парового пространства для принятой напряженности зеркала испарения или скорости пара. Для иллюстрации этой методики выполним поверочный расчет парового пространства утилизационного опреснителя, показанного на рис. «Конструкции судовых опреснителей и характеристики опреснительных установокПластины опреснителя «Нирекс»» с характеристиками:

- производительность испарителя W = 666 кг/час;

- температура испарения t2 = 42 °С;

- удельный объем v2 = 17,7 м3/кг;

- площадь зеркала испарения F = 0,75 м2;

- скорость подъема пара над зеркалом w = 4,37 м/сек;

- солесодержание рассола Sр = 46 000 мг/л;

- высота парового пространства Hп = 0,58 м;

- кинематическая вязкость рассола ν = 0,632 · 10-6 м2/сек;

- коэффициент поверхностного натяжения σ = 7,06 · 10-3 кГ/м;

- плотность вторичного пара ρ′′ = 0,0055 кг·сек2/м4.

Влажность пара на высоте Hп над зеркалом:

Установленный в испарителе вертикальный жалюзийный сепаратор высокоэффективен. По рис. 3 его КПД можно принять равным 0,95. В этом случае влажность за сепаратором:

Отсюда солесодержание дистиллята:

В действительности солесодержание дистиллята в этих испарителях не превышает 4 мг/л. По-видимому, это связано с сепарационным эффектом отбойного щита, установленного над наиболее напряженной частью зеркала. Если бы в том же испарителе требовалось получить дистиллят с солесодержанием, например,

мг/л, то достаточную высоту парового пространства

можно было бы определить из тех же соотношений:

Этот пример наглядно показывает, что за счет снижения требований к чистоте дистиллята, допустимого при использовании его только на бытовые нужды, можно добиться весьма существенного уменьшения габаритов испарителей.