Порядок разборки судовых машин и механизмов зависит от их типа и конструктивных особенностей. Поэтому разборку нужно выполнять, пользуясь инструкцией завода-изготовителя, соблюдая при этом общие требования. При производстве разборочных работ на судне снимаются быстроизнашивающиеся детали и узлы, транспортируются в цеха, где производят моечные работы, дефектацию и ремонт.

- Разборка механизмов – типовой технологический процесс

- Классификация соединений при сборке

- Изделие

- Способы соединения деталей

- Сборка подвижных соединений

- Учет температурных условий сборки

- Сборка цельных подшипниковых втулок

- Сборка узлов с подшипниками качения

- Сборка неподвижных разъемных соединений

- Резьбовые соединения

- Шпоночные соединения

- Бесшпоночные соединения

- Шлицевые соединения

- Сборка неподвижных неразъемных соединений

- Методы и организация сборки

- Методы сборки

- Организация сборки

- Разборка механизмов – механизация

Разборка механизмов – типовой технологический процесс

Разборка механизмов судна зависит от типа и их конструктивных особенностей. Разборка механизмов выполнятся, используя инструкции завода-изготовителя, соблюдая при этом общие требования разборки. Перед разборкой необходимо спустить топливо, масло и воду из разбираемого механизма; клапаны трубопроводов должны быть закрыты, застопорены и опломбированы в закрытом положении; отверстия труб, ведущих за борт, необходимо заглушить.

Источник: fleetphoto.ru

В процессе разборки выполняется дефектация узлов и деталей механизмаДефектация судовых технических средств. При этом необходимо измерить зазоры, определяющие взаимное положение деталей, проверить расположение осей и плоскостей деталей (например, осей цилиндров и оси коленчатого вала), проверить, нет ли деформации деталей (например, коленчатого вала двигателя, вала ротора турбины) и др.

Большие затраты времени идут на работы, связанные с подъемом тяжелых деталей и транспортировкой их в цех. Детали после разборки и очистки транспортируют в цех судоремонтного завода (СРЗ) для последующей дефектации (обмеров, осмотра, освидетельствования и т. п.) и ремонта.

Разборка механизмов – необходимо соблюдать правила техники безопасности: применять исправный инструмент, пользоваться проверенными грузоподъемными средствами, разбирать механизм движения двигателя при условии присоединения валоповоротного устройства и т. д.

Разборка механизмов должна быть подготовлена: рабочие и измерительные инструменты, место для укладки демонтируемых деталей, тара для отправки их в цеха завода, стеллажи для их укладки и хранения, подъемно-такелажные средства, а также необходимые при этом заглушки и бирки.

Классификация соединений при сборке

Изделие

Изделием называют любой предмет, агрегат или машину, изготовленные на данном предприятии. Установлены следующие виды изделий: деталь, сборочная единица, комплекс и комплект [ГОСТ 2.101—68 (СТ СЭВ 364—76)].

Источник: fleetphoto.ru

- Деталь — это изделие, отличительным признаком которого является отсутствие в нем составных частей.

- Сборочная единица — это изделие, представляющее собой совокупность деталей, соединенных между собой в результате сборки.

- Комплект — часть изделия или группа его составных частей, подготовленная для сборки.

- Комплекс — два или более изделия, не соединенных между собой на предприятии-изготовителе, но предназначенных для выполнения взаимосвязанных функций.

- Детали, сборочные единицы и комплекты из состава машины выделяются по конструктивным признакам или (чаще всего) по функциональному (служебному) назначению, в соответствии с чем им придается определенное название.

- Узел — это совокупность нескольких деталей, собираемых независимо от других элементов изделия и устанавливаемых на место без разборки или с незначительной разборкой. Группа — это узел, входящий непосредственно в состав изделия, а подгруппа — в состав более крупного узла, определенного в качестве группы (подгруппа первого порядка).

- Подгруппа первого порядка может содержать в своем составе другие узлы, которые будут определяться как подгруппы второго порядка и т. д. Например, крышка цилиндра ДВС в сборе — группа; форсунка в сборе — подгруппа первого порядка; корпус и игла распылителя — подгруппы второго порядка.

- Структурными составляющими технологического процесса сборки являются сборочная операция, установ, позиция, переход и прием.

- Сборочной операцией называется законченная часть технологического процесса сборки машины, группы или подгруппы, выполняемая на одном рабочем месте одним или группой рабочих-сборщиков непрерывно.

- Установ — это часть сборочной операции, выполняемая при неизменном положении, собираемой единицы в сборочном приспособлении.

- Позицией называется часть сборочной операции, выполняемая при неизменном пространственном положении сборочного приспособления.

- Переход — часть сборочной операции, выполняемая над определенным соединением, прием — часть операции, выполняемая одним инструментом. Переход является первичной структурной составляющей технологической операции сборки.

- Деталь, относительно которой производится координация других деталей при сборке, называется базовой. Аналогично определяется базовый узел.

В зависимости от сложности изделия, его технологических особенностей, организации процесса сборки и технической оснащенности сборочного производства количество сборочных операций в технологическом процессе сборки может быть различным. Документация, применяемая для оформления технологических процессов сборки, различна в зависимости от сложности изделия и программы выпуска изделий.

Источник: fleetphoto.ru

Простейшим документом, отражающим процесс сборки, является сборочный чертеж изделия. В более сложных случаях для ответственных изделий составляются технологические карты сборки, в которых указываются операции и их элементы в технологической последовательности сборки деталей, количество собираемых одинаковых деталей, используемое оборудование и приспособления. Технологические карты содержат элементы нормирования труда. Инструкционные карты содержат технические условия на сборку, условия испытаний и т. д.

Для особо сложных изделий составляется технологическая схема сборки, представляющая собой графическое изображение последовательности сборки, составленное в соответствии со структурной схемой изделия.

Способы соединения деталей

Соединения деталей в сборочные единицы могут быть подвижными или неподвижными. Кроме этого по условиям сборки соединения могут быть разъемными или неразъемными.

Подвижные соединения обеспечивают взаимное перемещение деталей в процессе работы механизма и выполняются по посадкам с зазором, неподвижные — взаимную координацию деталей, исключают перемещения и выполняются по посадкам с гарантированным натягом для передачи усилий без дополнительных деталей либо по переходным посадкам с применением дополнительных деталей (шпонок, стопоров и т. п.) или сварки, пайки, склеивания и т. д.

Источник: fleetphoto.ru

Разъемные соединения разбираются без особых затруднений и без повреждения основных и крепежных деталей. Неразъемные соединения не могут быть разобраны без повреждения деталей или соединяющего материала.

Сборка подвижных соединений

Подвижные соединения осуществляются по посадкам с гарантированным зазором:

Величина гарантированного зазора определяется функциональными требованиями к сопряжению.

Учет температурных условий сборки

В тех случаях, когда температура сопряжения при эксплуатации значительно отличается от температуры при монтаже, величину зазора при монтаже рекомендуется определять по формулам:

- где Зmax m и Зmin м — соответственно наибольший и наименьший зазоры, устанавливаемые при монтаже, мм;

- Зmax э и Зmin э — то же при эксплуатации, мм;

- d — номинальный размер сопряжения, мм;

- aв и aо — соответственно коэффициент линейного расширения металлов вала и отверстия, град-1;

- tв и tо — соответственно температура металла вала и отверстия при эксплуатации, °C;

- tсб — температура сборочного помещения, °C.

Если размер отверстия при увеличении температуры уменьшается, например малого отверстия, расположенного в жестком корпусе или тонкостенной втулки, помещенной в нагреваемом корпусе, то знак минус перед aо в формулах надо заменить на знак плюс.

Источник: fleetphoto.ru

Формулы можно использовать также для определения эксплуатационных зазоров в работающем механизме, если известны величины монтажных зазоров и температуры сопряженных деталей.

Сборка цельных подшипниковых втулок

Такие втулки запрессовывают в корпус с натягом, при этом диаметр отверстия втулки уменьшается на величину

- где р — напряжения сжатия в сопряжении втулка — корпус, МПа;

- d — наружный диаметр втулки, мм;

- dо —внутренний диаметр втулки, мм;

- Е — модель упругости материала втулки, МПа.

После запрессовки втулки величина необходимого масляного зазора и геометрическая форма отверстия обеспечиваются расточкой, зенкерованием, развертыванием или шабрением в зависимости от технических требований и конструкций отверстия.

Читайте также: Надзор за состоянием судов

Разъемные подшипники скольжения (вкладыши) характеризуются коэффициентом

- где b — толщина вкладыша без антифрикционного слоя заливки, мм;

- D — наружный диаметр вкладыша, мм.

При значениях K=0,025 … 0,045 вкладыши называют тонкостенными, а при K=0,065 … 0,095 — толсто стенными. Для каждого типа вкладыша применяется своя технология сборки.

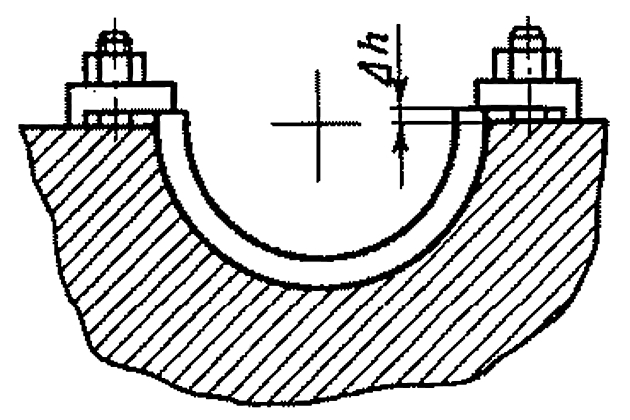

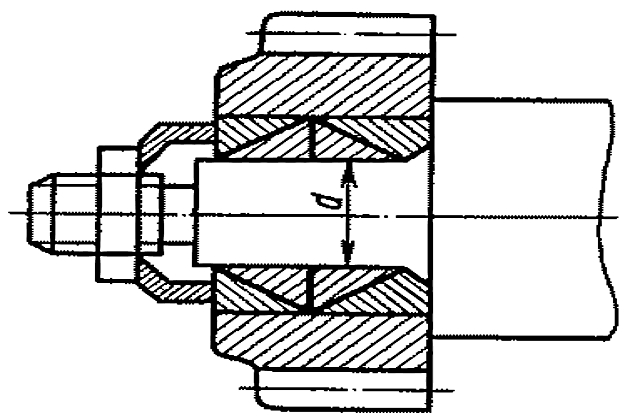

Сборку толстостенных вкладышей осуществляют в следующем порядке. Проверяют плотность прилегания спинки вкладыша к постели (гнезду) корпуса подшипника. При необходимости осуществляют припиловку спинки вкладыша с точностью не менее 5 пятен краски на квадрат 25 X 25 мм. Вкладыш плотно вжимается в корпус и закрепляется с помощью каких-либо приспособлений (рис. 1).

Нижние вкладыши пришабриваются по валу-калибру или натурному валу с проверкой на краску из расчета равномерного распределения пятен краски на площади 75…85% поверхности вкладыша. В зависимости от требований точности к сопряжению число пятен составляет 12…25 на квадрат 25 X 25 мм.

Пригонка верхних вкладышей осуществляется с такой же точностью. Крышки подшипников с верхними вкладышами обжимаются при контроле качества пригонки.

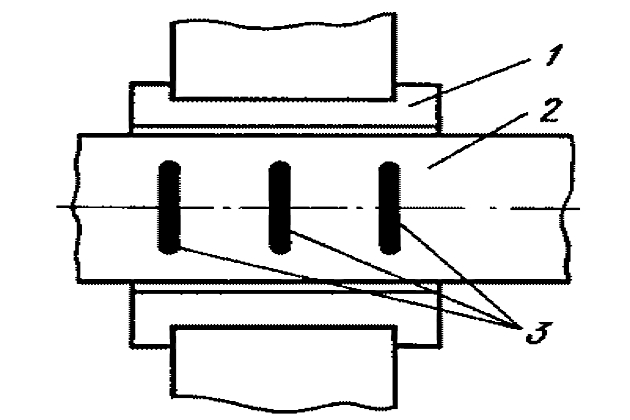

Величину масляного зазора можно определить по разности диаметров подшипника и вала, измерением зазора с помощью щупа или способом свинцовых выжимок. При измерении зазора свинцовыми выжимками подбираются свинцовые проволочки диаметром, равным двойной величине ожидаемого зазора. Длина проволочек 20.. .25 мм. Проволочки 3 укладываются на вал 2 по схеме и верхняя крышка 1 с вкладышем прижимается до отказа (рис. 2). Толщина расплющенных проволочек соответствует зазорам по местам их установки. В действительности толщина проволочек несколько превышает величину зазора из-за упругих деформаций свинца и заливки вкладыша.

Тонкостенные вкладыши собираются без пригонки их спинок к гнезду подшипника. Плотность прилегания спинки вкладыша обеспечивается за счет его упругих деформаций при обжатии, поэтому длина наружной окружности вкладыша должна быть несколько больше длины окружности постели гнезда.

Проверка плотности прилегания вкладыша и величины выступающей части △h производится по схеме рис. 1 на месте или в специальном приспособлении.

Величина масляного зазора обеспечивается подбором соответствующих вкладышей или незначительным шабрением.

В серийном и массовом производстве за счет высокой точности обработки деталей ручные пригоночные работы при сборке подшипников могут даже полностью исключаться.

Сборка узлов с подшипниками качения

Дефектные подшипники качения не ремонтируют, а заменяют.

Посадка подшипника качения на вал и в корпус (при проектировании узла с подшипником качения) зависит от класса точности подшипника, его конструкции, условий эксплуатации, характера действующих нагрузок и вида нагружения колец (местное, циркуляционное, колебательное).

Перед сборкой узлов с подшипниками качения проверяется состояние посадочных мест на валу и в корпусе. Подшипник промывается 6%-ным раствором масла в бензине. Посадка подшипников на вал осуществляется по системе отверстия с некоторым натягом. Посадка подшипников в корпус производится по системе вала с подвижными насадками (с минимальным зазором) или с неподвижными посадками (с минимальным натягом), что связано с конструкцией узла. Напрессовка подшипника на вал производится после его подогрева в масляной ванне при температуре 60…100°С в течение 15…20 мин.

Источник: fleetphoto.ru

Величина натяга влияет на радиальный зазор в шариковом подшипнике, прочность посаженного кольца и долговечность подшипника. При проектировании узла производится расчет этих величин.

Сборка неподвижных разъемных соединений

Резьбовые соединения

Эти соединения составляют 15…30% общего количества разъемных соединений в конструкциях машин, а количество резьбовых деталей — 45…60% общего количества деталей. Трудоемкость ручных сборочных работ резьбовых соединений составляет 25…40% общей трудоемкости сборки.

В зависимости от функционального назначения резьбовые соединения выполняются без предварительной затяжки или с предварительной затяжкой (для обеспечения гарантированной величины натяга).

Гарантированная величина натяга в соединении обеспечивается следующими способами: по крутящему моменту, по удлинению болта, по углу поворота гайки и комбинированным методом.

Сила предварительной затяжки определяется по формуле

- где Р — внешняя (рабочая) сила, действующая на соединение, Н;

- Е6 — модуль упругости болта, МПа;

- F6 – площадь поперечного сечения болта, мм²;

- Eд – модуль упругости детали, МПа;

- Fд – контактная площадь скрепляемых деталей, мм².

- где h1, h2 — высота стягиваемых фланцев, мм;

- d6 — диаметр головки болта, мм;

- dо — диаметр отверстия, мм.

Момент, который создает силу затяжки P3 и преодолевает трение гайки в резьбе и под гайкой, для метрической резьбы определяют по формуле:

- где dср — средний диаметр резьбы, мм;

- S — шаг резьбы, мм;

- µp – коэффициент трения в прямоугольной резьбе;

- µт — коэффициент трения на торце гайки;

- D — диаметр опорной поверхности гайки, мм;

- dо — диаметр отверстия под болт, мм.

Силу затяжки гайки ключом находят по формуле

- где Pкл — сила, прикладываемая к рукоятке ключа, Н;

- L – длина рукоятки ключа, мм.

На практике с достаточной точностью выполняется соотношение

- где d — наружный диаметр резьбы, мм.

Для сборки резьбовых соединений и контроля момента затяжки используются динамометрические ключи и другие инструменты.

Расчет затяжки по удлинению болта сводится к определению величины удлинения по формуле

- где l — длина болта между торцами головки или гайки, мм.

Для измерения удлинения болта могут быть использованы различные приборы, например микрометр, индикатор часового типа и т. д.

Источник: fleetphoto.ru

При комбинированном способе осуществляют сначала предварительную затяжку (30% P3) по крутящему моменту, а окончательную — по углу поворота гайки. Точность затяжки при различных способах различна. Погрешность составляет:

- по удлинению болта — ± 0,02 P3, комбинированного способа — ± 0,042 P3;

- по крутящему моменту — ±0,16 P3;

- по углу поворота гайки — ± 0,22 P3.

Точность затяжки также зависит от геометрической точности резьбовых деталей, качества обработки поверхностей, опыта рабочего-сборщика. Например, при сборке одного и того же соединения разными рабочими, пользующимися ручными ключами, неравномерность затяжки может составлять 0,75 P3.

Предлагается к прочтению: Техническое обслуживание насос-форсунок

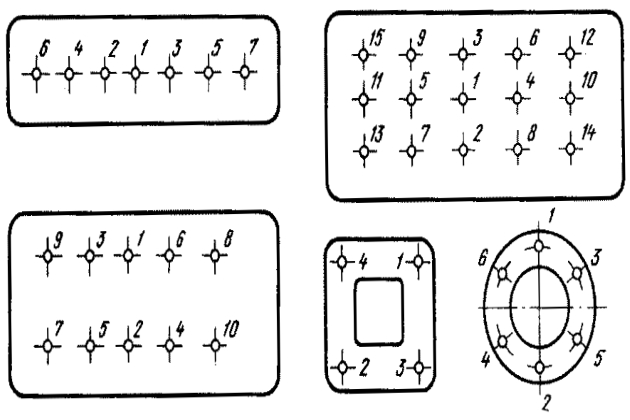

При сборке соединений уделяется особое внимание равномерности затяжки всех болтов, поэтому затяжку следует производить в три перехода: на одну треть P3, две трети P3 и затем на полное значение P3. Равномерность затяжки гаек в многоболтовых соединениях зависит также от ее последовательности. На рис. 3 цифры показывают последовательность затяжки.

Шпоночные соединения

Точность сборки шпоночных соединений обеспечивается точностью обработки шпонки и паза.

Различают три вида шпоночных соединений:

- неподвижное по валу и втулке;

- неподвижное по втулке и подвижное по валу;

- неподвижное по валу и подвижное по втулке.

По первому и второму варианту требуется подбор или пригонка шпонки по месту. Для крупных соединений пригонку шпонок осуществляют шабрением. Точность пригонки проверяется щупом. Шпонка в паз вала устанавливается плотно или с натягом, а для охватывающей детали — по свободной посадке.

Качество сборки шпоночного соединения проверяют по радиальному и торцовому биениям охватывающей детали перемещением и покачиванием охватывающей детали.

Бесшпоночные соединения

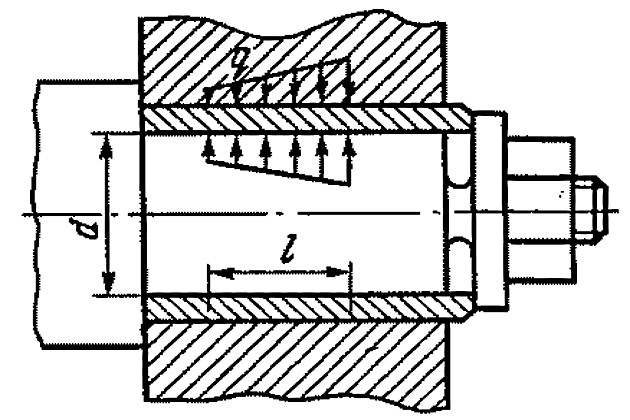

Применяются вместо шпоночных (рис. 4). Гайкой создается осевое усилие Р, втулка деформируется и уплотняет соединение.

Возникающие силы трения удерживают деталь на валу и передают крутящий момент, который определяется по формуле

- где q — средняя удельная нагрузка в сопряжении, МПа;

- f — коэффициент трения втулки по валу.

- где µ — коэффициент Пуассона;

- σ — сжимающее напряжение в среднем сечении втулки, МПа.

- где P1= Р-△T;

- △Т — равнодействующая осевых сил трения, кН;

- F — площадь поперечного сечения втулки, мм².

Втулки изготовляют из упругопластичных материалов: паранита, капролона, асборезины и др.

Шлицевые соединения

Применяются вместо шпоночных, так как обеспечивают более точное центрование. Точность сборки зависит от точности изготовления деталей по сопрягаемым поверхностям и от профиля зубьев шлицевого соединения. Перед сборкой проверяется состояние шлицев (состояние фасок, наличие забоин и др.).

Источник: fleetphoto.ru

Для соединений с тугими посадками используют специальные приспособления для сборки или осуществляют нагрев охватывающей детали до 80…120°С. Качество сборки оценивается радиальным биением охватывающей детали, контактом поверхностей по краске.

Конические соединения собирают после подгонки охватывающей детали по конусу вала. Качество пригонки оценивается по числу контактных пятен и контактной площади. Необходимый натяг обеспечивается продольным прессованием или комбинацией продольно-поперечного прессования. Широко используется затяжка соединений гайкой (например, шпоночная посадка гребного винта на конус вала).

Сила запрессовки для небольшой конусности определяется по формуле:

- где р — контактное напряжение, КПа;

- F — контактная площадь в соединении, мм2;

- tgφ — коэффициент трения при запрессовке;

- a — угол конуса, град.

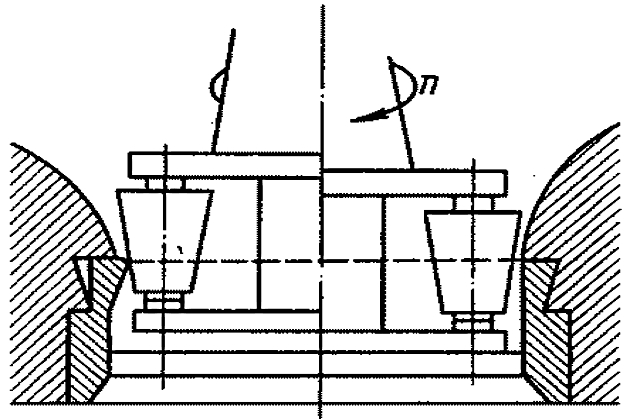

Для обеспечения неподвижных разъемных соединений применяют цельные и раздельные пружино-затяжные кольца, с углом конуса 12,5…14° (рис. 5).

Усилие затяжки гайки определяется по формуле

- где Mкр — крутящий момент, передаваемый соединением, кН·м.

Сборка неподвижных неразъемных соединений

Неподвижные неразъемные соединения по способу создания натяга делятся на продольно-прессовые, поперечно-прессовые и комбинированные (гидропрессовые).

Продольно-прессовые соединения осуществляются под действием ударов молотка или груза и на прессах различной конструкции. Усилие запрессовки определяется по формуле

- где f — коэффициент трения при запрессовке;

- d — номинальный диаметр сопряжения, мм;

- l — длина запрессовки, мм;

- р — напряжение сжатия на контактной поверхности, МПа.

Величина р определяется по формуле

где δ — величина гарантированного (расчетного) натяга, мкм;

С1, С2 — коэффициенты, определяемые по формулам

- где E1, E2 — модули упругости, охватываемой и охватывающей деталей, МПа;

- d0 — диаметр центрального отверстия охватывающей детали, мм;

- D — наружный диаметр охватывающей детали, мм;

- μ1, μ2 — коэффициенты Пуассона материалов охватываемой и охватывающей деталей.

Значения коэффициентов трения зависят от материала деталей, шероховатости поверхностей и величины р. Например, при сборке деталей «сталь — сталь» с машинным маслом значения f=0,06—0,22, для пары «сталь — чугун» в сухую — f=0,06…0,14 и т. д.

Источник: fleetphoto.ru

Усилие распрессовки должно быть на 10… 15 % больше Р3.

Поперечно-прессовые соединения выполняются следующими способами: нагревом охватывающей детали, охлаждением охватываемой детали, пластической деформацией (например, развальцовкой).

Применение нагрева детали позволяет увеличить натяг в 2 раза, передачу крутящего момента — в 2…3 раза, чем при продольнопрессовой посадке. Время прессования сокращается в 2…4 раза. Температура нагрева охватывающей детали определяется по формуле

- где δ — величина натяга, мкм;

- d — номинальный диаметр сопряжения, мм;

- a0 — коэффициент линейного расширения материала детали, град-1.

Для создания технологического зазора при сборке фактическая температура нагрева должна быть больше расчетной на 20—30%. Нагрев деталей осуществляют в масле, в жидких расплавах, термостатах, электроиндукционным путем и т. д.

Охлаждение детали создает более благоприятные условия для сопряжения, чем нагрев:

- сохраняются исходные структуры и физико-механические свойства деталей;

- снижаются деформации и время тепловой обработки;

- для многих случаев не требуется дополнительная механическая обработка.

Температура охлаждения детали определяется по формуле

- где △ — технологический зазор, мкм.

Охлаждение деталей производят в жидких охлажденных средах, твердой углекислоте (—70°C), в жидком азоте (—196°C), жидком воздухе (—190°C), жидком кислороде (—182,8°C).

Источник: fleetphoto.ru

Для осуществления больших натягов применяют нагрев охватывающей и охлаждение охватываемой деталей.

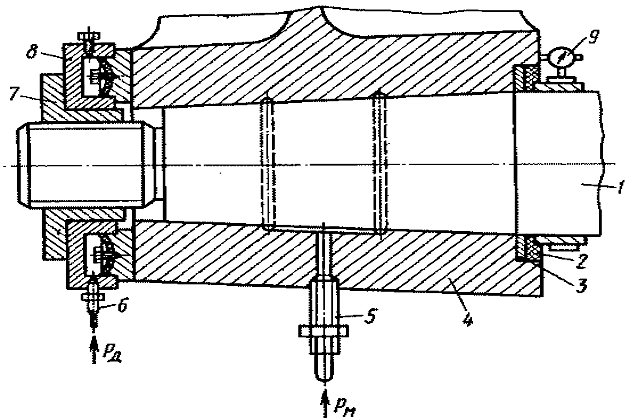

Для снижения усилий запрессовки и распрессовки при сборке крупных сопряжений применяются гидропрессовые соединения. При гидропрессовой посадке гребного винта на конус гребного вала 1 (бесшпоночной посадке) сопрягаемые поверхности конусов винта и вала тщательно пригоняются (рис. 6). Давлением масла (через штуцер 6) осевого домкрата 8 винт устанавливается в исходное положение. При подаче масла на сопряженные поверхности (через штуцер 5 и сквозное отверстие в ступице винта) возникает упругое увеличение диаметра ступицы 4. Под давлением домкрата 8 происходит осевое перемещение винта, которое контролируется индикатором 9 (2 — дополнительное резиновое кольцо; 3 — металлическое кольцо; 7 — гайка).

Величина гарантированного натяга рассчитывается в зависимости от осевого перемещения винта. Предельно-допускаемые значения напряжений сжатия на контактной поверхности р=(0,47…0,28) σт при соотношениях d/Dн=0,4…0,7,

- где σт — предел текучести материала ступицы винта, МПа;

- d — больший диаметр конуса гребного вала, мм;

- Dн — наружный диаметр ступицы винта, мм.

Для подачи масла в сопряжение применяют насосы давлением 100.. .200 МПа, а для осевых перемещений — 30…50 МПа.

Сборка с использованием пластической деформации применяется для прочных и герметичных соединений деталей. Для этой цели используют вальцевание, отбортовывание, раздачу, осадку и обжатие, метод взрыва и др.

Читайте также: Групповая и поточно-групповая обработка деталей судна

Вальцованные соединения выполняются специальным инструментом — вальцовкой вручную, с использованием пневматического или электрического привода или на станках. Качество вальцованного соединения оценивается степенью развальцовки по формуле в (%)

- где dв — начальный внутренний диаметр трубы, мм;

- d’в — внутренний диаметр трубы после развальцовки, мм;

- d0 — диаметр отверстия в трубной доске, мм;

- dн — наружный диаметр трубы до вальцовки, мм.

На рис. 7 дана схема вальцовки соединения. Вальцованные соединения широко применяются в теплообменных аппаратах судовых устройств.

Оптимальные значения ε зависят также от материала деталей (например, для труб стальных — 0,8…1,8%, латунных — 0,5…0,8%, из титановых сплавов — 0,7…5%).

Сборка клепаных соединений осуществляется вхолодную (для заклепок диаметром до 14…20 мм) или с нагревом.

При горячей сборке стальные заклепки нагревают до температуры 1050…1100°С, заканчивается клепка при 400…500°С. Усилие клепки составляет 5…8 кН на 1 см² сечения стержня заклепки.

При холодной клепке усилие пресса составляет примерно 250 кН на 1 см² сечения стержня заклепки.

Герметичные клепаные соединения проверяются гидравлическими, пневматическими и другими видами испытаний.

Сварка, пайка и склеивание деталей находят широкое применение в судовом машиностроении и при ремонте судов.

Методы и организация сборки

Методы сборки

Существуют следующие методы сборки сопряжений:

- полной взаимозаменяемости, неполной (частичной) взаимозаменяемости;

- индивидуальной пригонки сопряженных деталей.

Применение соответствующего метода сборки зависит от функциональных требований к точности сборки.

Источник: fleetphoto.ru

Полная взаимозаменяемость обеспечивает наименьшую трудоемкость процесса сборки, так как исключает взаимную пригонку сопряженных деталей за счет высокой точности механической обработки. Полная взаимозаменяемость требует применения специализированного станочного оборудования, приспособлений и других средств технологической оснастки, что удорожает процесс механической обработки, поэтому метод целесообразен в крупносерийном и массовом производстве. Метод полной взаимозаменяемости создает наивыгоднейшие условия ремонта машин в процессе эксплуатации, так как обеспечивает простую замену изношенных деталей.

При неполной (частичной) взаимозаменяемости допуски на изготовление деталей расширяются за счет использования селективного принципа подбора сопрягаемых деталей. Используются три разновидности селективной сборки: непосредственный подбор сопряженных деталей, предварительная сортировка деталей на группы и комбинированный метод. Разновидностью этого метода является метод регулировки зазоров с применением компенсаторов.

Непосредственный подбор сопряженных деталей по требованиям посадки является трудоемким процессом; точность сборки зависит от квалификации сборщика.

Предварительная сортировка сопряженных деталей на группы сужает поле допуска деталей. При сборке детали выбираются из одноразмерных групп, при этом процесс сборки упрощается, а точность сборки сопряжения увеличивается.

При комбинированном методе в каждой группе осуществляют индивидуальный подбор сопряженных деталей. Точность сборки соединения повышается, а трудоемкость возрастает.

Источник: fleetphoto.ru

По методу селективной сборки выполняется сборка подшипников качения, сборка плунжерных пар топливных насосов и форсунок дизелей и др.

Регулировка с применением компенсаторов широко используется в процессе сборки. Компенсатором называют деталь в размерной сборочной цепи, размеры которой компенсируют погрешности изготовления деталей этой цепи.

Компенсаторы бывают подвижные и неподвижные. Подвижные компенсаторы выполняются в виде клиньев, винтовых пар, пружин и т. д. (например, применение клиновых прокладок при установке ДВС на фундаменты) неподвижные — в виде шайб, набора шайб или прокладок. Например, регулировка масляного зазора коренных и шатунных подшипников дизелей осуществляется подбором прокладок в плоскости разъема подшипников. Сборка при неполной взаимозаменяемости применяется в судоремонте, например при ремонте топливной аппаратуры.

Индивидуальная пригонка деталей в основном осуществляется в индивидуальном и мелкосерийном производстве. Связана со значительными затратами при выполнении слесарных пригоночных работ — опиловкой, шабрением, притиркой. Повышение производительности труда достигается применением механизированного инструмента. Применение метода индивидуальной пригонки исключает взаимозаменяемость деталей и осложняет технологические процессы ремонта машин.

Организация сборки

В зависимости от типа производства, сложности изделия и трудоемкости процесса сборки различают две организационные формы сборки: стационарную и подвижную.

Источник: fleetphoto.ru

Стационарная сборка осуществляется на неподвижном рабочем месте — сборочном стенде. Применяется в единичном и серийном производстве. При стационарной сборке по принципу концентрации операций все комплектующие элементы изделия поставляются на стенд, на котором сборка осуществляется последовательно пооперациям.

Продолжительность стационарной сборки определяется формулой

- где Σtсб — суммарная трудоемкость всех сборочных операций, чел. ч;

- m – количество рабочих-сборщиков.

При ремонте судов применяется преимущественно стационарная сборка по принципу концентрации операций. При стационарной сборке по принципу дифференциации сборка отдельных узлов предшествует стендовой сборке изделия или выполняется параллельно. В результате этого сокращается время стендовой сборки и увеличивается пропускная способность стенда. При ремонте судов это направление реализуется при создании специализированных участков по ремонту судовых механизмов и устройств.

Подвижная сборка может быть со свободным либо с принудительным движением собираемого изделия.

При свободном движении изделие перемещается на тележках-стендах от одного рабочего места к другому последовательно по операциям (позициям).

Подвижная (поточная) сборка с принудительным движением характеризуется непрерывной или прерывистой (цикловой) подачей изделия последовательно по сборочным позициям.

При непрерывном движении изделия на конвейере сборочная операция должна выполняться за время прохождения изделий в пределах зоны рабочего места. При прерывистом движении изделия время выполнения сборочных операций на каждом рабочем месте должно быть одинаковым или кратным.

Источник: fleetphoto.ru

Методическую сущность методов сборки сопряжений можно выразить в виде следующих зависимостей:

а) допуск в соединении двух деталей по условию полной взаимозаменяемости

- где δA и δB — допуски на размеры деталей, составляющих сборочное соединение, мм;

б) допуск соединения внутри группы δc.rp для метода групповой взаимозаменяемости

- где δA и δB — допуски на размеры деталей внутри группы по условию полной взаимозаменяемости, мм;

- n — число групп сортировки деталей;

в) компенсация δк т. е. наибольшая возможная толщина слоя металла, подлежащая съему при индивидуальной пригонке сопряженных деталей

- где δ△ — допуск соединения, равный сумме допусков деталей, составляющих сборочное соединение, мм.

Разборка механизмов – механизация

Трудоемкость сборки составляет до 70% общей трудоемкости механической обработки деталей в судовом машиностроении. В свою очередь трудоемкость разборно-сборочных работ при ремонте судов занимает до 60% объема ремонтных работ.

Основная специфика сборочных судоремонтных работРемонт рыболовных судов заключается в невысоком уровне механизации, связанном с индивидуальным типом судоремонтного производства. Особенно затрудняются процессы сборки — разборки при ремонте в судовых условиях, связанных с ограниченным пространством компоновки судовых механизмов и устройств на судне.

В условиях судоремонтного предприятия имеется возможность широко использовать средства механизации сборочных работ. Так, разработана серия переносных станков для обработки судовых фундаментов, отдельных деталей и устройств в судовых условиях, что снижает трудоемкость пригоночных монтажных работ (расточка петель ахтерштевня рулевого устройства, дейдвудного подшипника на месте, коренных подшипников крупных ДВС в постелях фундаментных рамУстановка и центровка фундаментной рамы; шлифовка шеек крупных коленчатых валов без их выема, расточка блоков цилиндров и т. д.).

Для слесарно-пригоночных работ применяются механизированные инструменты и приспособления:

- очистные машинки;

- зубила;

- напильники и шаберы с механическим приводом;

- шлифовальные, фрезерные, сверлильные и расточные машинки и т. д.

Используются инструменты и приспособления для проверки точности судомонтажных работ, средства механизации для погрузки и перемещения механизмов и устройств и т. д.

В связи с внедрением системы непрерывного технического обслуживания и ремонта судов (СНТОР) особое внимание уделяется обеспечению судов средствами малой механизации для выполнения ремонтных работ силами судовладельца.