Морское судно во время рейса является автономной замкнутой системой, в рамках функционирования которой часто приходится устранять отказы и восстанавливать работоспособность деталей и узлов СТС. Учитывая большую массу судовых деталей и узлов, они доставляются в СММ с помощью тельфера или талей, перемещающихся по закрепленному под потолком монорельсу.

- Типизация технологических процессов и классификация деталей

- Типизация технологических процессов

- Классификация деталей

- Групповой метод обработки деталей

- Технологичность конструкций изделия

- Материалы и заготовки

- Категории материалов и группы испытаний

- Виды заготовок

- Определение припусков и размеров заготовки

- Точность механической обработки

- Качество детали

- Погрешность обработки

- Факторы, влияющие на точность механической обработки

- Методы обеспечения заданных параметров точности

- Базирование заготовок и деталей

- Понятие о базах

- Принципы базирования

- Способы установки деталей

- Правила выбора установочных баз

- Приспособления для установки заготовок и деталей

- Определение погрешностей

- Цели расчета погрешностей

- Методы оценки погрешностей

- Влияние технологических факторов на долговечность работы деталей

- Макрогеометрия

- Шероховатость поверхности

- Наклеп поверхности

Типизация технологических процессов и классификация деталей

Типизация технологических процессов

Обработка деталей судна – это процесс, во время которого изменяются размеры и конфигурация заготовок и деталей. Обработка деталейОсобенности изготовления деталей из легких сплавов классифицируется по виду. Под типизацией понимают обобщение частных технологических решений с целью выбора наиболее рациональных процессов для изготовления родственных изделий на основе применения типовой технологической оснастки и оборудования.

Источник: fleetphoto.ru

Типизация ТП осуществляется в стадии подготовки производства. Типовым технологическим (ТТП) называют процесс, характеризуемый единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками.

Таким образом, ТТП предусматривает групповую классификацию изделий по конструктивным и технологическим признакам и выделение из данной группы типового изделия. Типовое изделие обладает наибольшим количеством общих конструктивных и технологических признаков. Для него проектируется ТТП, в соответствии с которым обеспечивается оборудование и технологическая оснастка. Обработка остальных изделий данной группы достигается соответствующей комбинацией операций и элементов операций.

Разработка ТТП значительно повышает экономическую эффективность производства за счет сокращения периода технологической подготовки, уменьшения количества разрабатываемой технической документации, более полного использования оборудования и средств технологической оснастки, сокращения объема нормированных работ. В условиях мелкосерийного и серийного производств применение ТТП позволяет организовать групповые и поточные методы производства.

Классификация деталей

В соответствии с единой системой технологической подготовки производства (ЕСТПП) разработан Технологический классификатор деталей машиностроения и приборостроения (ТКД).

Для группирования деталей в ТКД принято 16 конструкторско-технологических признаков:

- отраслевая принадлежность;

- геометрическая форма;

- конструктивная характеристика отдельных элементов;

- взаимное расположение элементов;

- параметры;

- выполняемая деталью функция;

- наименование;

- размерная характеристика;

- группа материала;

- вид детали по технологическому процессу;

- вид исходной заготовки;

- квалитет точности;

- класс шероховатости;

- характеристика технологических требований;

- дополнительная информация;

- массовая характеристика.

Для машинной обработки необходимой информации на ЭВМ в ТКД принята буквенно-цифровая система кодирования конструкторско-технологических признаков. Для кодирования конструкторских признаков используется шесть знаков, а для технологических признаков — четырнадцать. Кодирование осуществляется по соответствующим таблицам ТКД.

Групповой метод обработки деталей

Основой классификации (группирования) деталей служит общность оборудования, средств технологической оснастки и выполняемых операций при обработке.

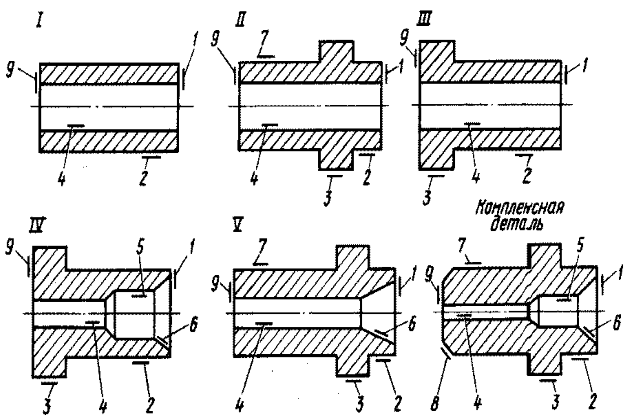

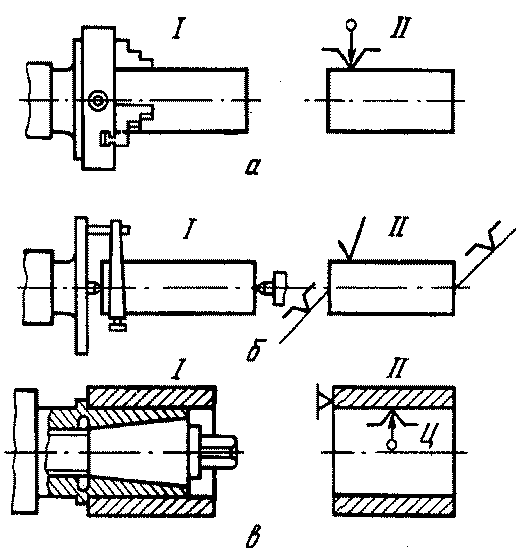

Технологический процесс проектируется на реальную или условную деталь, которая называется комплексной. Она содержит все элементарные поверхности, которые имеются у деталей этой группы. Обработка групповых деталей осуществляется исключением отдельных переходов из ТП комплексной детали (рис. 1).

Проектирование группового ТП может осуществляться по общности операций или маршрутов обработки.

Групповой метод позволяет в условиях единичного и мелко-серийного производства значительно увеличить условные размеры партии, закрепить схожие работы за определенными рабочими местами, применить типовую технологическую оснастку и инструменты. В результате этого сокращается штучно-калькуляционное и вспомогательное время.

Технологичность конструкций изделия

Технологичность конструкции — это совокупность свойств изделия, проявляемых в возможности обеспечения оптимальных затрат труда, средств, материалов и времени при технологической подготовке производства, изготовлении, эксплуатации и ремонте, при обеспечении установленных значений показателей качества.

Различают два вида технологичности: производственную и эксплуатационную. Производственная технологичность обеспечивает экономию средств, материалов и времени при технологической подготовке производства и изготовлении, а эксплуатационная технологичность — при техническом обслуживании и ремонте.

Оценка и отработка технологичности конструкции изделия должна производиться на всех стадиях его проектирования.

Содержание проектируемого технологического процесса и его структура определяются в значительной степени технологичностью изделия.

Источник: fleetphoto.ru

Конструкция детали должна предусматривать:

- рациональный выбор материала и метода получения заготовки, обеспечивающих снижение трудоемкости обработки;

- возможность применения прогрессивных методов обработки;

- максимальную возможность использования стандартных приспособлений и инструментов для обработки и измерений;

- возможность быстрой и точной установки при обработке и сборке, жесткость конструкции для обеспечения требований точности обработки и сборки;

- доступность к поверхностям, подлежащих обработке;

- сокращение объема пригоночных работ в процессе сборки;

- удобство выполнения сборочных работ и ряд некоторых других требований.

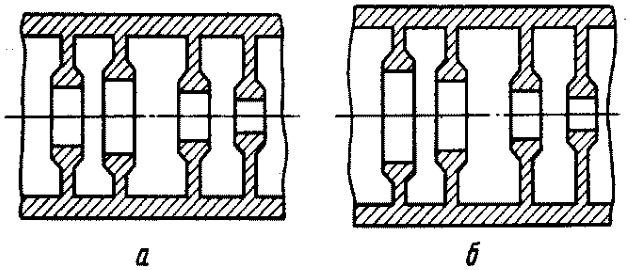

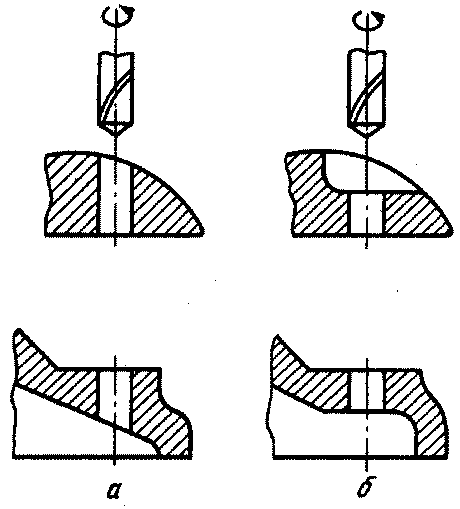

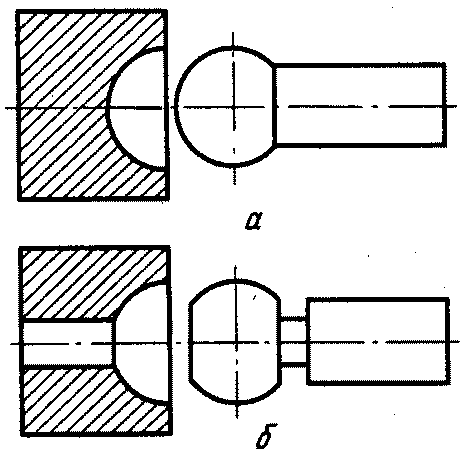

На рис. 2 показана нетехнологичная (а) и технологичная (б) детали по обработке отверстий при растачивании, а на рис. 3 нетехнологичные (а) и технологичные (б) детали — при сверлении. На рис. 4 приведен пример нетехнологичной (а) и технологичной (б) деталей при сборке сферического сопряжения.

Следует иметь в виду, что технологичная конструкция в единичном производстве может оказаться нетехнологичной при серийном и массовом изготовлениях и наоборот.

Материалы и заготовки

Категории материалов и группы испытаний

В судовом машиностроении при ремонте судовРемонт рыболовных судов применяют чрезвычайно широкую номенклатуру металлических сплавов и неметаллических материалов. Сложные условия эксплуатации механизмов и устройств выдвигают повышенные требования к свойствам конструкционных материалов. Повышение надежности и долговечности деталей зависит от способа производства материалов; соответствующего подбора материала по его характеристикам; технологического способа обработки; выбора методов контроля и испытаний.

Материалы, используемые для изготовления элементов судна, поднадзорных Регистру, должны быть допущены им к производству и отвечать определенным требованиям.

Читайте также: Производственный и технологический процессы ремонта судов

В зависимости от назначения деталей установлены соответствующие группы испытаний заготовок. Для каждой группы определены:

- виды испытаний, количество испытаний в зависимости от объема партии одинаковых деталей;

- место отбора проб материала для испытаний.

Например, для стальных поковок установлено 4 группы испытаний (с подгруппами), для отливок — также 4 группы (без подгрупп).

Виды заготовок

Заготовки деталей судовых механизмов, машин и устройств получают различными способами: отливкой, ковкой, штамповкой, вырезкой из сортового или профильного проката, сваркой. Применяются и комбинированные способы, например, литье—сварка, ковка—сварка и др.

Источник: fleetphoto.ru

Выбор технологического процесса получения заготовки и метода ее формообразования определяется рядом основных факторов: техническими требованиями к качеству детали, технологическими свойствами материала, объемом программного задания, конструктивной формой и размерами детали.

Литье в разовые земляные формы с использованием ручной или машинной формовки является самым универсальным способом и применяется в единичном и серийном производстве. Точность заготовки в основном зависит от точности изготовления литейной формы и технологических свойств литейного сплава, прежде всего от текучести и усадки. Припуски на обработку зависят от характера литья и размеров заготовок и регламентируются стандартами (для стали — ГОСТ 2009—55, для чугуна — ГОСТ 1835—55).

Кованые и штампованые заготовки получают свободной ковкой, штамповкой в открытых и закрытых штампах, калибровкой, холодной высадкой. Выбор метода получения поковки определяется массой, размерами детали, серийностью и имеющимся оборудованием, точностью и экономичностью.

Определение припусков и размеров заготовки

Припуском называют слой материала, предназначенного для компенсации погрешностей, возникающих в процессе изготовления деталей в целях обеспечения заданного ее качества. Назначение недостаточного припуска приводит к браку, а излишнего — к увеличению трудоемкости изготовления детали и излишнему расходу материала.

Размер заготовки в данном сечении определяется по формуле

- где А — номинальный размер готовой детали в данном сечении, мм;

- П — общий припуск на обработку, мм.

- где Zф — припуск на одну сторону, учитывающий сложность формы и размеры детали, мм;

- Zм — припуск на одну сторону, учитывающий величину поверхностного дефектного слоя материала заготовки, мм;

- ∑M — сумма межоперационных припусков на размер, мм.

Суммарная величина межоперационных припусков зависит от структуры технологического процесса обработки, а также от требований по точности и чистоте обработки.

Точность механической обработки

Качество детали

Важнейшим показателем качества детали является точность ее исполнения. Под точностью понимают степень соответствия действительных функциональных (служебных) параметров заданным.

В понятие точности детали включают прежде всего точность геометрических параметров, которая характеризуется точностью размеров, формы, волнистостью и шероховатостью поверхности, а также точностью расположения поверхностей относительно друг друга или относительно выбранной координаты отсчета. Для характеристики геометрической точности используются три категории:

- нормированная точность, задаваемая чертежом и определяемая величиной допуска;

- действительная точность, устанавливаемая по результатам измерения детали;

- ожидаемая точность, определяемая расчетами погрешностей обработки деталей.

Дополнительными показателями качества детали являются физико-механические и физико-химические свойства материала детали и поверхностного слоя. Эксплуатационные свойства поверхностного слоя определяются микроструктурой, твердостью, шероховатостью, знаком остаточных напряжений, химической активностью с контактной деталью и средой и т. д.

Погрешность обработки

Под погрешностью обработки понимают отклонение полученного при обработке параметра от заданного. Абсолютную погрешность выражают в единицах рассматриваемого параметра.

- где Xд и Xн — соответственно действительное и номинальное значение параметра.

Источник: fleetphoto.ru

Относительная погрешность или коэффициент точности относительно номинального значения параметра Кт.н (в о.е. или в %)

Коэффициент Кт.н отражает близость полученных при обработке деталей параметров к величине заданных.

Различают три вида погрешностей: промахи, случайные и систематические погрешности.

Промах является результатом низкой квалификации рабочего или неожиданного внешнего воздействия.

Читайте также: Производственный цикл и технологическая трудоемкость строительства судна

Случайной называется погрешность, возникающая при одних и тех же заданных условиях обработки и принимающая различные значения по величине и знаку. Случайные погрешности возникают из-за неточной настройки станков, зазоров в узлах станка, упругих деформаций системы СПИД (станок — приспособление — инструмент — деталь), колебаниями значения силы резания во времени из-за отклонений механических характеристик материала по объему заготовки и др.

Систематической называется погрешность, принимающая при одних и тех же заданных условиях обработки одно и то же значение по величине и знаку (постоянная систематическая погрешность), либо постоянно и закономерно изменяющееся значение (переменная систематическая погрешность). Например, обработка отверстия разверткой с неправильным размером создает постоянную систематическую погрешность, а износ развертки во времени — переменную систематическую погрешность.

Выявление причин возникновения погрешностей и определение их значений позволяет характеризовать точность технологических процессов, а следовательно, воздействовать на технологический процесс обработки деталей для получения необходимого качества.

Факторы, влияющие на точность механической обработки

При механической обработке деталей (под действием многих производственных факторов) возникают погрешности исполнения параметров геометрической точности.

Источник: fleetphoto.ru

В производственных условиях учитывают основные факторы погрешностей, которые можно подразделить на четыре группы.

Погрешности базирования возникают в том случае, если технологическая или измерительная базы не совмещены с конструкторской. На величину погрешности базирования влияет выбор схемы базирования. Погрешности установки заготовки складываются из погрешностей:

- установки приспособления на станке;

- самого приспособления;

- от деформации детали под действием усилий зажима.

Погрешности настройки станка вызываются неточностью установки режущего инструмента на размер, неточной регулировкой и настройкой упоров.

Погрешности обработки возникают:

- из-за неточности обработки станка;

- недостаточной жесткости системы «станок — приспособление — инструмент — деталь»;

- температурных деформаций при обработке;

- износа режущего инструмента;

- перераспределения остаточных напряжений в материале детали;

- неточности измерений;

- вибраций, возникающих при обработке резанием и др.

Методы обеспечения заданных параметров точности

При обработке деталей на станках получение заданного размера осуществляется либо по методу пробных проходов с промерами, либо по методу автоматического получения размера на предварительно настроенном станке.

Источник: fleetphoto.ru

По методу пробных проходов необходимая точность достигается за несколько проходов. После каждого прохода производится измерение размера и вносятся необходимые поправки в отсчетное устройство (лимб) для коррекции положения режущего инструмента относительно обрабатываемой поверхности детали. По этому методу отпадает необходимость настройки станка, имеется возможность получения высокой точности на менее точном оборудовании, износ режущего инструмента учитывается в процессе получения размера. Вместе с тем требуется высокая квалификация рабочего, затрачивается вспомогательное и основное (машинное) время на пробные проходы и промеры, в результате чего возрастает себестоимость обработки. Метод пробных проходов и промеров используется в условиях единичного и мелкосерийного производства.

Метод автоматического получения размера на настроенных станках применяется преимущественно в серийном и массовом производстве. В единичном производстве в этом случае применяется стандартизованный режущий инструмент (сверла, зенкеры, развертки, метчики, плашки, фасонные и угловые фрезы и т. д.). По методу автоматического получения размера необходимая точность обеспечивается за один проход режущего инструмента. Настройка станков осуществляется по пробным деталям, по эталонам и взаимозаменяемой настройке режущих инструментов.

Базирование заготовок и деталей

Понятие о базах

При обработке деталей различают поверхности:

- обрабатываемую, опорную, на которую опирается деталь при ее установке на станине или в приспособлении;

- прижима, которая воспринимает усилия при закреплении детали;

- базовые, относительно которых производится проектирование, обработка или сборка деталей.

Источник: fleetphoto.ru

Базированием называют придание заготовке такого положения относительно станка (приспособления) и режущего инструмента, при котором в процессе обработки обеспечиваются требования параметров точности детали. База — это поверхность (совокупность поверхностей), линия или точка, относительно которой ведется базирование. По назначению базы делятся на конструкторские и технологические.

Конструкторская база используется при проектировании детали и определении ее положения в сборочной единице. От правильного назначения конструкторских баз зависит точность технологического процесса изготовления детали и процесса сборки, трудоемкость. Конструкторская база является основной, если она служит для определения положения детали в сборочной единице, например, посадочные пояса цилиндровой втулки определяют ее положение в блоке цилиндров.

Конструкторская база называется вспомогательной, если она определяет положение присоединяемой к ней детали, например зеркало цилиндровой втулки, которое определяет положение поршня.

Технологические базы используются при обработке и делятся на установочные и измерительные. Установочная база определяет положение детали относительно станка (приспособления) и инструмента. Установочные базы могут быть естественными и искусственными. Естественные установочные базы задаются поверхностями заготовки или образуются в процессе обработки детали. Например, естественными установочными базами являются цилиндрическая поверхность катанного профиля заготовки и цилиндрическая поверхность отверстия шестерни, используемые при обработке наружных поверхностей.

Источник: fleetphoto.ru

Искусственные установочные базы могут создаваться в процессе обработки только для целей технологической обработки, например, центровые отверстия валов, внутренний расточенный поясок в тронке поршня. Установочные базы, кроме того делятся:

- на черновые, используемые на первых операциях (переходах) обработки;

- промежуточные, получаемые в процессе обработки;

- чистовые, которые, как правило, совпадают с какой-либо геометрической поверхностью готовой детали и служат для установки детали на завершающих операциях (переходах) обработки.

Предлагается к прочтению: Технические обслуживания рыболовных судов

Измерительные базы используются для отсчета размеров, проверки взаимной координации поверхностей, для определения положения детали в сборочной единице, для настройки станка на размеры, для конечного контроля качества обработки и сборки.

Принципы базирования

Принцип совмещения баз состоит в том, что в качестве конструкторской и технологической базы, по отношению к рассматриваемой поверхности, выбирают одни и те же элементы детали. Например, валик с центровыми отверстиями по отношению к цилиндрическим поверхностям имеет совмещенные конструкторскую (осевая валика) и технологическую (центровые отверстия) базы. Принцип совмещения баз исключает погрешности базирования, связанные с выбором технологических баз.

Источник: fleetphoto.ru

В некоторых случаях использование конструкторских баз в качестве технологических невозможно (например, ось цилиндровой втулки — нереальная база) или нецелесообразно с точки зрения технологического процесса обработки. В этом случае разрабатывается новая технологическая схема определения размеров от выбранной технологической базы, согласно которой производится пересчет конструкторской размерной цепи и определяются новые допуски на ее звенья.

Принцип постоянства баз заключается в том, что отсчет размеров производится по координационным размерам от одной постоянной базы. В этом случае погрешности возникают только от обработки и настройки станка и не зависят от погрешностей установки и схемы базирования.

Принципы совмещения и постоянства баз находят свое отражение в способе нанесения размерных сеток на чертеже детали.

Способы установки деталей

Существуют три основных способа установки деталей на станке.

- Установка непосредственно на станке с выверкой ее положения относительно станка и режущего инструмента с помощью измерительных инструментов. Применяется в единичном и мелкосерийном производстве для деталей сравнительно несложной формы. Недостатки: требование высокой квалификации рабочего и зависимость точности обработки от опыта рабочего.

- Установка детали по разметке. Установочные линии наносятся на деталь в процессе разметки. Применяется в индивидуальном производстве для деталей сложной формы, а также в мелкосерийном производстве. Недостатками являются большая затрата времени высококвалифицированного рабочего-разметчика; замедленная и сложная установка; невысокая точность установки, а следовательно, и обработки.

- Установка детали в приспособлении. По этому способу отпадает необходимость в разметке и выверке. Применяется в серийном и массовом производстве, так как требует дополнительных затрат на изготовление специальных установочных и установочно-зажимных приспособлений.

Правила выбора установочных баз

Снижение погрешностей обработки обеспечивается соблюдением некоторых условий при выборе установочных баз.

Источник: fleetphoto.ru

Если деталь не обрабатывается «кругом», то в качестве установочных баз при первых операциях обработки следует выбирать поверхности, остающиеся в дальнейшем без обработки (черновые базы). При обработке деталей «кругом» за черновые базы принимают поверхности, имеющие минимальный припуск на обработку.

При смене установочных баз необходимо обработать с одной установки как можно больше поверхностей, причем некоторые из них в последующем будут использованы как установочные базы, а поэтому должны быть связаны с другими поверхностями геометрически по условиям точности (перпендикулярности, параллельности, соосности и т. д.).

Установочные базы должны быть достаточной протяженности и жесткости, не должны деформироваться от усилий резания и зажима, смещаться в процессе обработки относительно точек крепления. Базирующие поверхности должны точно координировать деталь относительно станка (приспособления) и инструмента. Одновременно обеспечиваются условия обработки, требующие полной неподвижности заготовки или создания определенных относительных перемещений.

ГОСТ 3.1107—81 введены условные графические изображения опор и зажимов, которые используются для оформления технологических процессов обработки, например операционных эскизов. На рис. 5 показаны примеры условных обозначений технологических баз и зажимов для соответствующей схемы установки.

Приспособления для установки заготовок и деталей

Под приспособлениями понимают дополнительные устройства к станкам, с помощью которых осуществляется установка и крепление заготовок и деталей при их обработке.

Универсальные приспособления (УП) применяются в условиях единичного, опытного и ремонтного производства (патроны, токарные тиски, дополнительные устройства, кондукторы и т. д.). УП допускает установку заготовок различной формы, которые вписываются в габариты посадочных мест приспособления. Недостатком УП является невысокая точность установки, большие затраты времени на нее.

Универсальносборочные приспособления (УСП) применяются в единичном и мелкосерийном производствах.

Комплекты УСП стандартизированы. Выпускаются УСП-8, УСП-12, УСП-16 (цифра показывает ширину связующих шпонок: 8, 12, 16 мм). УСП-8 содержит в комплекте 4 100 элементов, допускает одновременную сборку и использование до 30 приспособлений. На сборку приспособлений средней сложности затрачивается 2…3 ч.

Применение УСП рационально при поточно-групповом и групповом методах обработки.

Определение погрешностей

Цели расчета погрешностей

Определение погрешностей обработки позволяет решать следующие практические задачи:

- оценить качество изготовления детали по условиям выбраковки;

- оценить проектируемый технологический процесс с позиций обеспечения требований точности;

- внести необходимые изменения в проектируемый или рабочий технологический процесс для соблюдения условий точности обработки.

Источник: fleetphoto.ru

Во всех случаях рассматривается основное условие точности (по данному параметру или комплексному параметру точности):

- где △ — суммарная погрешность обработки по проектируемому или рабочему технологическому процессу;

- △тех — технологический допуск на обработку;

- δк — конструкторский допуск на изготовление.

Методы оценки погрешностей

В условиях единичного и мелкосерийного производства оценка правильности проектирования технологического процесса может осуществляться табличным методом с использованием Таблиц экономической точности. Под экономической понимают наименьшую допускаемую точность, которую выгодно применять при условии обеспечения функциональных требований к детали. Однако Таблицы не дают представления о влиянии на точность таких технологических факторов, как форма и вид заготовки, состояние станков, режим резания, температурные условия, способ базирования и установки, жесткость системы СПИД и др. Поэтому сведения в Таблицах используются как ориентировочные данные при проектировании технологических процессов для назначения вида обработки и согласования последовательности операций по условиям обеспечения точности.

Расчетно аналитический метод оценки погрешностей позволяет учесть влияние на точность многих производственных (технологических) факторов. По этому методу производится расчет элементарных погрешностей по каждому учитываемому технологическому фактору, а затем определяется суммарная погрешность параметра точности. Недостатком метода является сложность расчета, отсутствие для некоторых случаев методик расчета и достоверных данных. Расчетно-аналитический метод применяется в условиях серийного и массового производства при проектировании технологических процессов и уточнении содержания рабочих технологических процессов и их регулирования.

Источник: fleetphoto.ru

Статистический (экспериментальный) метод расчета позволяет оценить суммарную погрешность без расчета элементарных погрешностей. Статистический метод расчета заключается в накоплении и обработке информации. Наибольшее применение этот метод находит в условиях серийного и массового производств.

Влияние технологических факторов на долговечность работы деталей

В процессе механической обработки деталей качество обработанной поверхностиКачество в судостроении характеризуется макро и микрогеометрией, физико-механическими (наклеп, остаточные напряжения) и физико-химическими свойствами поверхностных слоев.

Макрогеометрия

Параметры макрогеометрии (овальность, некруглость, конусность, волнистость и др.) определяют точность исполнения формы деталей.

В реальных сопряжениях после сборки фактическая площадь контактирования составляет малую долю расчетной геометрической площади. Так, например, тонко отполированные плоские детали имеют реальную контактную поверхность всего 1/1 000 величины расчетного значения.

После приработки на глубину 0,0004 мм площадь контакта увеличивается в 50 раз. Величина контактной площади определяет долговечность сопряжения.

Источник: fleetphoto.ru

Недостаточная площадь контакта в сопряжении может вызывать местные напряжения, превышающие предел текучести материала, что приводит к пластическим деформациям и преждевременному разрушению деталей. Малая контактная площадь, кроме того, резко сокращает ресурс работы сопряжения трущейся пары, так как в этом случае возрастает величина приработочного износа для получения необходимой контурной площади и, следовательно, снижается величина срабатываемого износа в период нормальной эксплуатации. В свою очередь увеличенный зазор в сопряжении изменяет условия гидродинамической смазки, трущейся пары и вызывает дополнительное снижение ее ресурса.

Шероховатость поверхности

Шероховатость обработанной поверхности зависит от геометрии режущего инструмента, режимов резания, применения смазочно-охлаждающих жидкостей и физикомеханических свойств обрабатываемого материала.

Для обеспечения заданной шероховатости поверхности выбирается определенный вид конечной обработки детали: точение, фрезерование, сверление, развертывание, шлифование, хонингование, сверхдоводка (суперфиниш), притирка, анодно-механическое полирование, гидрополирование, электролитическое полирование, ультразвуковая обработка, пластическое деформирование и др. Применительно к данной детали для каждого вида обработки подбираются оптимальные параметры, обеспечивающие требования шероховатости.

В процессе проектирования ТП и технологической обработки детали необходимо обеспечить оптимальное значение шероховатости, так как шероховатость поверхности в значительной степени определяет долговечность детали и стоимость ее обработки.

Совместно с макрогеометрией шероховатость поверхности влияет на фактическую площадь контактирования в сопряжении, тем самым изменяя величину расчетного натяга или зазора.

В сопряжениях с гарантированным натягом происходит пластическое деформирование выступов шероховатости, в результате чего надежность и долговечность соединения снижаются.

Источник: fleetphoto.ru

Прочность деталей, работающих при знакопеременных нагрузках, в значительной степени зависит от состояния поверхностных слоев, в том числе от шероховатости и поверхностных дефектов. В большинстве случаев усталостные трещины зарождаются на поверхностных дефектах. Впадины шероховатости являются концентраторами напряжений, что приводит к снижению предела выносливости.

Влияние шероховатости поверхности сопряженных деталей в узлах трения проявляется неоднозначно. Период приработки сопряжения с увеличением шероховатости во многих случаях может снижаться, так как скорость износа будет увеличиваться. Например, шероховатость наружной поверхности поршневых колец судовых дизелей выполняется значительно большей, чем шероховатость зеркала цилиндровых втулок, с целью сокращения периода приработки колец. В то же время обеспечение минимальной шероховатости также может привести к повышенному износу, так как при трении изменяется физическая природа износа. Оптимальная шероховатость должна удовлетворять условию минимального износа при сокращении периода приработки для достижения необходимой контурной площади контакта.

Наклеп поверхности

В процессе обработки металлов резанием в результате взаимодействия режущего инструмента и детали в ее поверхностном слое возникает напряженное состояние. В зоне резания вначале появляются упругие, а затем пластические деформации, вызывающие искажение кристаллических решеток металла. В результате этого изменяются механические и физические свойства поверхностного слоя металла:

- повышаются пределы прочности, текучести и поверхностная твердость;

- снижаются пластические характеристики;

- возрастает структурная неоднородность металла.

Это явление получило название наклепа (упрочнения).

Процесс резания сопровождается выделением теплоты в зоне резания. В результате поверхностного нагрева детали эффект упрочнения снижается, т. е. происходит разупрочнение. Таким образом, упрочнение и разупрочнение при обработке резанием протекают одновременно.

Источник: fleetphoto.ru

Наклеп поверхностного слоя происходит при всех видах обработки резанием. Наклеп характеризуется глубиной, твердостью, степенью наклепа и величиной остаточных напряжений. На величину наклепа оказывают влияние режимы резания. Например, при точении и фрезеровании увеличение подачи вызывает рост сил резания, поэтому степень и глубина наклепа возрастают. Увеличение скорости резания повышает нагрев в зоне резания, поэтому упрочнение снижается. Глубина резания мало влияет на упрочнение.

Геометрия режущего инструмента изменяет условия пластического деформирования в зоне резания, поэтому также влияет на упрочнение поверхностного слоя. В процессе упрочнения знак остаточных напряжений может быть различным.

Предлагается к прочтению: Дефектация судовых технических средств

При точении в большинстве случаев сохраняются остаточные напряжения сжатия, что благоприятно сказывается на увеличении долговечности детали. При попутном фрезеровании сохраняются остаточные напряжения сжатия, а при встречном — напряжения растяжения.

Источник: fleetphoto.ru

При шлифовании в зависимости от режимов и условий охлаждения детали могут появиться остаточные напряжения сжатия или растяжения. Остаточные напряжения растяжения снижают механические характеристики деталей.

При чистовых видах обработки резанием упрочнение наклепом не отражается существенно на повышении долговечности деталейМетоды упрочнения и повышения долговечности деталей. Для этого используются специальные методы упрочнения пластическим деформированием.