Регулировка топливной аппаратуры дизеля включает в себя настройку системы подачи топлива к двигателю. Это важный процесс, который должен проводиться регулярно для поддержания оптимальной производительности и экономии топлива.

Для проведения регулировки необходимо использовать специальное оборудование и следовать инструкциям производителя. Процедура включает в себя настройку давления топлива, угла опережения впрыска и дозировки топлива.

Техническая эксплуатация топливной аппаратуры

Во время эксплуатации двигателя элементы топливной аппаратуры подвергаются износу. Увеличение износа сверх допустимого приводит к неисправной работе деталей, участвующих в подаче и распыливании топлива. Кроме неисправностей, вызываемых естественным износом, могут возникнуть неполадки, вследствие неумелого и небрежного обслуживания и несоблюдения правил технической эксплуатации. Наконец, частично неисправности могут быть вызваны дефектами изготовления топливной аппаратуры – нарушением технологических условий и реже – дефектами конструкции. Причинами неполадок в работе бывают неправильные сборка топливной аппаратуры и монтаж ее на двигателе.

Неисправности в работе элементов топливной аппаратуры вызывают нарушение нормальной работы двигателя, что сопровождается повышением расхода топлива, потерей мощности, дымным выхлопом, закоксовыванием поршневых колец и т. п. Нарушение нормального рабочего цикла может вызвать перегрев форсунки, а это, в свою очередь, явится причиной других неполадок.

Необходимо также отметить, что вследствие применения загрязненного или обводненного топлива, естественный износ деталей топливной аппаратуры резко увеличивается, становится больше допустимого, и аппаратура быстро выходит из строя.

Дефекты в работе топливной аппаратуры чаще всего являются следствием несоблюдения элементарных правил эксплуатации по предохранению топлива от загрязнения или по его очистке.

Под технической эксплуатацией топливной аппаратуры понимаются мероприятия по обеспечению ее нормального технического состояния, т. е. обслуживание во время ее работы, уход за ней, а также проведение ремонта. Надежная работа топливной аппаратуры судовых дизелей обеспечивается ее нормальным техническим состоянием, важнейшим средством улучшения которого являются бережный уход и образцовое обслуживание.

Правильно организованная система технической эксплуатации позволяет предусмотреть мероприятия, предупреждающие прогрессивное увеличение износа основных деталей, при котором нарушается нормальное протекание процесса впрыска топлива. Необходимо ряд операций по техническому уходу выполнять по плану в строго установленное время, с определенной периодичностью проводить профилактические (предупредительные) мероприятия по технической эксплуатации.

Ремонт топливной аппаратуры производят только по мере возникновения необходимости в нем, причем, как отмечалось выше, он сводится в основном к переборке топливной аппаратуры, замене изношенных или дефектных деталей и последующему регулированию.

Таким образом, можно установить три категории работ по технической эксплуатации топливной аппаратуры дизелей:

1 Обслуживание аппаратуры, наблюдение и уход за ней во время работы двигателя на судне.

2 Контроль и регулирование.

3 Ремонтно-монтажные и регулировочные операции.

Система организации технической эксплуатации топливной аппаратуры дизелей строится, таким образом, на разграничении операций текущих, профилактических и монтажно-регулировочных. Чередование этих операций зависит от типа дизеля, его топливной аппаратуры и условии эксплуатации. Обслуживание топливной аппаратуры, наблюдение и уход за ней во время работы двигателя ограничиваются сравнительно небольшим объемом операций, которые состоят, в основном, в наружной очистке деталей, соблюдении необходимых мер, предохраняющих топливо от засорения, очистке и промывке топливных фильтров, устранении неплотностей в топливопроводах, смене масла в насосах и т. п. К числу работ, которые следует проводить на судне, относятся периодическая проверка регулирования форсунок или полная их замена запасными, а также замена топливных насосов или насосных секций, насос-форсунок и т. п.

Контроль и регулирование производят по определенному графику, причем не всегда предусматривается разборка таких агрегатов, как, например, топливный насос. Демонтированную с двигателя топливную аппаратуру промывают и подвергают испытанию на специальных стендах. У топливного насоса проверяют и регулируют момент начала подачи топлива отдельными насосными элементами и равномерность количества подаваемого топлива. Одновременно проверяют и регулируют различное вспомогательное оборудование. Форсунки обязательно разбирают, промывают и регулируют.

Ремонтно-монтажные и регулировочные работы производят после предварительных испытаний топливной аппаратуры, которыми определяется объем работ по тому или иному узлу или детали. Под ремонтом топливной аппаратуры не следует понимать работы по реставрации, восстановлению изнашиваемых деталей. По отношению к дизельной топливной аппаратуре, ремонтом называют полную переборку топливного насоса, форсунки и т. д. с заменой дефектных деталей или узлов. Только как исключение можно указать на предприятия, организовавшие у себя ремонтно-восстановительное производство топливной аппаратуры, на которых производится восстановление не только второстепенных, но и основных, прецизионных деталей, например, плунжеров, способом хромирования. Во всех случаях эксплуатации дизелей массового российского производства ремонт топливной аппаратуры следует ограничивать монтажно-контрольными работами, заменой дефектных деталей готовыми и комплектацией, подбором Работоспособность прецизионных пар топливных насосов и форсунокпрецизионных пар с последующим регулированием.

Контроль и регулирование дизельной топливной аппаратуры требуют устранения всякой субъективной оценки или работы «на глазок». Все операции должны выполняться с применением специальных контрольно-регулировочных устройств и инструмента.

Влияние износа на процесс топливоподачи

Во время эксплуатации топливной аппаратуры происходит непрерывный износ ее деталей, в результате чего увеличиваются диаметральные зазоры в Форсунки судовых топливных насосов высокого давленияраспылителе форсунки и плунжерной паре ТНВД. Однако, отбраковка указанных прецизионных пар из-за потери гидроплотности должна проводиться только тогда, когда топливная аппаратура не обеспечивает нормальную работу дизеля хотя бы на одном из эксплуатационных режимов, включая холостой ход и режим пуска.

Предельно допустимый диаметральный зазор в распылителе во время эксплуатации дизеля δи = 6-12 мкм для топливной системы высокого давления без разгрузки топливопровода от остаточного давления pт и δи = 8-15 мкм для систем с pт = 0. Предельно допустимый зазор в плунжерной паре δи = 5-20 мкм. Большие значения соответствуют СОД и МОД с высокой цилиндровой мощностью, а малые – ВОД. При указанных зазорах после регулировки дизеля обеспечиваются заданные параметры впрыскивания топлива и рабочего процесса дизеля, а также нормальная его работа. При этом снижение цикловой подачи топлива, вызванное падением давления pт, компенсируется увеличением геометрически активного хода плунжера ТНВД. Допустимая неравномерность цикловой подачи топлива по насосам многоцилиндрового дизеля и заданное значение угла начала впрыскивания (с погрешностью ±0,5) обеспечиваются, если максимальное отклонение зазора δи распылителей различных форсунок, установленных на дизеле, не превышает 3-4 мкм, а зазора δп = 4-6 мкм (рис. 1).

1 – максимальное давление сгорания; 2 – средняя температура выпускных газов после цилиндров; 3 и 4 – соответственно удельный и часовой расход топлива;

х – δп = 3,5-6 мкм; δи = 2-3 мкм; о – δп = 15-17 мкм; δи = 9-10 мкм

Проверка работоспособности и надежности распылителей с большими диаметральными зазорами показала, что возможно возрастание ресурса распылителей, которое обусловлено:

- улучшением охлаждения распылителя топливом, протекающим через зазор;

- лучшим центрированием иглы (из-за гидравлического клина в зазоре), что уменьшает разбивание запирающих конусов иглы и корпуса распылителя;

- устранением зависания иглы в распылителе, так как механические частицы свободно проходят через зазор распылителя.

Распылители и плунжерные пары с увеличенными диаметральными зазорами можно использовать только для топливных систем высокого давления, в которых обеспечен надежный отвод утечек из форсунки и ТНВД. Утечки топлива из форсунок наиболее целесообразно отводить в расходную цистерну или во всасывающую магистраль топливоподкачивающего насоса. Конструктивные решения по устранению попадания утечек топлива через плунжерную пару в картер топливного насоса или дизеля показаны на примерах ТНВД различных дизелей (см. статью Топливные системы высокого давления в судовых двигателяхТНВД – топливная система высокого давления и ее применение). Если с целью упрощения конструкции топливного насоса или по каким-либо другим причинам не будет гарантии надежного отвода утечек топлива из плунжерной пары, то предельное значение зазора δп следует определять не по изменению параметров рабочего процесса дизеля, а по скорости, с которой топливо разжижает масло в картере.

Причины дефектов пружин топливовпрыскивающей аппаратуры

С повышением степени форсировки современных дизелей существенно ухудшились условия работы пружин топливовпрыскивающей аппаратуры:

- возросли ограничения по установочным габаритным размерам пружин топливных насосов высокого давления и форсунок;

- увеличились скорости приложения нагрузки.

В конечном итоге указанные факторы обусловили более высокие статические и динамические нагрузки пружин и снижение надежности их работы.

Основными дефектами в работе пружин, как известно, являются их поломки и нестабильность упругих характеристик, приводящие, например, к изменению установленного давления открытия иглы распылителя или давления открытия нагнетательного клапана. Разработка мероприятий по повышению надежности работы пружин требует более детального изучения условий их работы.

Для пружин топливовпрыскивающей аппаратуры преобладающей является динамическая нагрузка, при которой максимальные напряжения и деформации существенно отличаются от статической нагрузки. На рис. 2 приведены совмещенные осциллограммы подъема иглы hu, давления топлива pф у форсунки и усилие

на неподвижном торце пружины опытной форсунки для дизелей, типа ЧН26/34.

Рис. 2 Осциллограммы процесса впрыска и усилий в пружине на режимах пk = 312 мин-1; gц = 1,84 г/цикл.

1 – подъем иглы распылителя, hu; 2 – давление топлива у сопловых отверстий, Pс; 3 – давление топлива перед форсункой, Pф; 4 – усилие в пружине форсунки,

; 5 – временной интервал, °п.к.в.; 6 – условная метка

Изменение характера колебаний в пружине в основном связано с фазами движения иглы распылителя. До начала очередного цикла впрыска топлива на всех режимах колебания, усилия в пружине полностью затухают. Время приложения импульса силы к пружине при подъеме иглы и амплитуда импульса зависят от характера протекания процесса впрыска. При относительно равномерном подъеме иглы распылителя, максимальная амплитуда усилия на верхнем торце пружины, возникает на первой волне и динамическая сила для этих режимов в 3-4 раза больше статической. Если подъем иглы носит ступенчатый характер, то имеет место наложение волн усилий в период подъема иглы, и возможна работа пружины в режиме резонанса приложения импульса силы.

Предварительный небольшой подъем иглы распылителя вызвал колебание усилий на торце пружины с максимальной амплитудой до 150 Н. Следующий основной импульс от подъема иглы совпадает по фазе с волнами в пружине от предыдущего импульса, что вызывает увеличение максимальной динамической силы до 700 Н.

Анализ осциллограмм во всем поле рабочих режимов показывает, что если предварительный подъем иглы распылителя имеет частотную характеристику, не совпадающую со временем приложения последующего импульса силы при подъеме иглы, то амплитуда динамической силы увеличивается обычно в 2-4 раза по сравнению со статической. На частичных режимах работы топливовпрыскивающей аппаратуры, если игла поднимается до упора, максимальная амплитуда динамической силы такая же, как и в зоне номинальных нагрузок.

Импульс силы, прикладываемый к пружине, в основном определяется скоростью и характером подъема иглы распылителя. С уменьшением частоты вращения кулачкового вала наблюдается уменьшение динамической силы на пружину во время подъема иглы распылителя, что связано с уменьшением давления впрыска и скорости подъема иглы распылителя.

Таким образом, можно констатировать, что пружины форсунок работают с максимальной нагрузкой в относительно широком диапазоне режима работы топливовпрыскивающей аппаратуры, охватывая зону от номинальных до частичных режимов, при которых игла распылителя поднимается до упора. В этом диапазоне, как показывает опыт, часто имеет место дробный подъем иглы распылителя и, следовательно, возможна передача импульса силы к пружине в режиме резонанса, приводящая к резкому возрастанию амплитуды волны усилия по виткам пружины.

За период нахождения иглы на упоре во всей зоне рабочих режимов работы топливовпрыскивающей аппаратуры колебания в пружине полностью не затухают. Поэтому импульс силы, передающейся пружине от удара иглы о седло в момент посадки, может также по фазе совпадать с остаточными колебаниями в пружине и в режиме резонанса значительно увеличивать амплитуду волны динамического усилия. При посадке иглы распылителя амплитуда волны динамического усилия примерно равна амплитуде волны при подъеме иглы, хотя статическая нагруженность пружины уменьшилась. Данное обстоятельство, наряду с другими факторами, может быть объяснено наличием резонанса остаточных колебаний с дополнительными колебаниями, возникающими от удара иглы о седло корпуса распылителя.

Для приведенного режима, разгрузка пружины примерно равна 150 Н. При затяге пружины форсунки на 1 600 Н, это вызовет периодическое уменьшение давления открытия иглы на 10 %. Уменьшение разгруженности пружины зависит от скорости посадки иглы распылителя. Если игла опускается на седло относительно плавно, то имеет место небольшое колебание волн усилий в пружине в этот период. При резкой посадке иглы распылителя, в частности, когда движение иглы не управляется давлением топлива, разгрузка пружины динамической силой доходит до 300 Н и может уменьшить давление открытия иглы в отдельные моменты до 20 %. Этим, видимо, можно объяснить имеющиеся часто на отдельных режимах работы топливовпрыскивающей аппаратуры дополнительные подъемы иглы при давлениях меньших, чем давление открытия иглы. В этом случае максимальные пики колебания давления топлива в распылителе могут совпадать с моментом подхода волны разгрузки пружины, создавая возможность дополнительного подскока иглы распылителя при давлениях меньших, чем установленное давление открытия иглы распылителя.

Пружины топливных насосов высокого давления из-за колебания витков при работе испытывают значительные динамические нагрузки. Резкое возрастание амплитуды и уровня нагруженности пружины непосредственно связано с резонансными явлениями в работе пружин. Для снижения динамической нагруженности и повышения надежности пружин целесообразно исключить, главным образом, возможность резонанса с высокоамплитудными гармониками кривой движения плунжера. Для пружин Топливные насосы золотникового типатопливных насосов дизелей с относительно большими ходами плунжера одной из первых резонирующих высокоамплитудных гармоник является гармоника, имеющая период изменения, примерно соответствующая времени полного подъема плунжера. Для исключения возможности появления интенсивных колебаний витков пружины, необходимо, чтобы период собственных колебаний пружины был меньше, чем время полного подъема плунжера на максимальном скоростном режиме, но не менее чем в 2 раза. При выполнении этого условия нагруженность пружины дополнительными динамическими усилиями не будет превышать 20 %.

Меры профилактики элементов топливной аппаратуры

Перечень профилактических мероприятий при техническом обслуживании топливной аппаратуры дается в инструкции по эксплуатации каждого дизеля. Однако, нужно иметь в виду, что в отдельных случаях условия эксплуатации топливной аппаратуры оказываются тяжелыми, поэтому к вопросам профилактики нельзя подходить формально, т. е. следовать только конкретным предписаниям инструкции по обслуживанию. Если условия плавания были неблагоприятными (сернистое обводненное топливо, продолжительный тропический рейс, некачественное сепарирование и фильтрация, частые штормы при загрязненных расходных цистернах, спешка в приеме механизмов и систем нового судна и т. д.), то сроки осмотров должны быть сокращены.

Целью профилактических вскрытий ТНВД и форсунок, является осмотр всех рабочих элементов топливной аппаратуры от привода плунжера до сопловых отверстий распылителя. По результатам осмотра принимается решение о необходимости профилактического ремонта или замены элемента.

В судовых условиях средствами профилактики можно предотвратить, а в ряде случаев и устранить такие неполадки, как зависание плунжера и иглы форсунки, неплотность клапанов ТНВД, запорного конуса иглы и других, сопряженных поверхностей ТНВД и форсунки (втулка – корпус, корпус – клапаны, распылитель – сопло и т. д.). Можно устранить также незначительные трещины и смятия в концах нагнетательных топливопроводов, закоксование сопловых отверстий и поверхностей распылителя.

Зависания элементов устраняются применением механических или гидравлических усилий с последующей пригонкой сопряженных поверхностей, неплотности клапанов и конуса иглы – притиркой (иногда с предварительной проточкой), трещины – сваркой или применением стягивающих муфт, закоксования – чисткой специальным инструментом.

Нужно заметить, что меры профилактики топливной аппаратуры касаются не только ее элементов, но и системы в целом. Периодическим осмотрам подлежат фильтры, демпфирующие противоэрозионные устройства, регулятор вязкости топлива, расходные и смесительные цистерны, элементы системы подкачки топлива, охлаждения (и подогрева) форсунок. Ясно, что техническое состояние перечисленных элементов системы является определяющим в комплексе эксплуатационных факторов, влияющих на надежность работы топливной аппаратуры.

Особенно следует подчеркнуть роль чистоты емкостей и фильтров. Тяжелое топливо (как правило, зарубежное), нередко очень плохого качества, дает много осадков, застывающих в расходных цистернах в период чистки почти до твердого состояния. Несмотря на сильный подогрев (до 125 °С), такое топливо быстро забивает фильтры, требует непрерывного ухода за ними. В подобных условиях наблюдение за системой топливоподготовки в целом должно быть усилено.

Некоторые фирмы «в переходный» период (с дизельного топлива на тяжелое) изготовляли плунжерные пары и распылители с различными зазорами. Так, фирма MAN для дизелей КZ70/120 поставила плунжерные пары с зазором 11-13 мкм для дизельного топлива и 19-21 мкм – для тяжелого, маркируя их соответственно D (G) или S (Sch). Такая же маркировка и на распылителях форсунок. В запасных частях до сего времени попадаются те и другие марки, хотя на дизельном топливе главные дизели практически уже не работают. Это нужно иметь в виду.

Но особенно нужно учитывать, что в связи с форсировкой цилиндровой мощности дизелей меняются размеры плунжерной пары и распылителя форсунки. Например, у дизелей MAN KZ70/120 диаметр плунжера и толщина втулки составляют 42/23 мм для серий C и A5 и 45/25 мм – для серии E, а число отверстий распылителя и их диаметр – 10 × 0,7; 6 × 0,9 и 10 × 0,8 для серий C, A5 и E соответственно. В связи с этим в эксплуатации нужно контролировать геометрию поступающих и действительно необходимых запасных элементов топливной аппаратуры. По смыслу – это также мера «профилактики» против возможных неполадок и отклонений в эксплуатационных показателях цилиндра.

К средствам профилактики топливной аппаратуры в судовых условиях также относится контроль плотности плунжерных пар для оценки износа их трущихся поверхностей – как естественного, так и местного. Последний касается преимущественно золотниковых ТНВД.

Работа выполняется в соответствии с инструкцией завода-изготовителя. Однако, в ряде случаев заводы никаких указаний не дают, между тем для отбраковки плунжерной пары плотность ее имеет определяющее значение.

На практике сейчас применяют два метода контроля плотности пар – по максимальному давлению опрессовки и по времени разгрузки пары от одного уровня давления до другого.

Первый метод заключается в том, что после освобождения системы от воздуха на нагнетательный штуцер ТНВД устанавливают манометр со шкалой 60-80 МПа. Топливную рейку устанавливают на номинальную подачу и несколько раз вращают вал поворотной машиной, записывая максимальное давление pmax по манометру. Параметр pmax принимают как условный показатель плотности пары (при золотниковом ТНВД) или ТНВД в целом (при клапанном насосе). Но нужно иметь в виду, что показатель pmax дает определенную оценку плотности ТНВД только для конкретного дизеля и данных условий испытаний, так как род топлива, частота вращения плунжерной пары могут в сильной степени повлиять на уровень pmax (у гладкой пары примерно того же диаметра pmax может быть в 2-4 раза выше, чем у золотниковой).

Оценка плотности по уровню pmax позволяет легко установить принадлежность пары к сорту топлива: если пара предназначена для дизельного топлива, то pmax может быть в 3-7 раз больше, чем для тяжелого.

Второй метод контроля плотности отличается от рассмотренного тем, что испытываемую пару вынимают из ТНВД и устанавливают на особый стенд, позволяющий создавать в полости пары некоторое начальное давление p и наблюдать затем за временем падения p1 до уровня p2. Перепад Δp = p1 – p2 в разных пределах, чаще (5-10) МПа.

Условной характеристикой гидравлической плотности в данном случае называется время τ падения давления Δp, обусловленное протечками через все сопряженные поверхности плунжерной пары. Время τ зависит от диаметра плунжера, вязкости топлива и в сильной степени от износа пары и уровня начального давления p1. Последнее иллюстрируется графиками на рис. 3.

Как видно, при Δp = 5 МПа повышать p1, сверх 20 МПа нерационально, так как период τ резко сокращается, поэтому, кроме чисто технических трудностей измерений, могут сильно возрасти их погрешности.

Какие же выводы можно сделать по результатам контроля плотности плунжерных пар? Какое отклонение показателей pmax и τ от их средних значений является основанием для отбраковки насосного элемента? К сожалению, практика эксплуатации не дает определенного ответа на такой вопрос. Объясняется это прежде всего тем, что динамические условия топливоподачи резко отличаются от статических условий, опрессовки. В таком случае возможно, что отклонение pmax и τ на 30-40 % и даже более от их средних значений заметно не отразится на показателях рабочего цикла процесса в цилиндре (p1, pz, tвг °С, на режиме эксплуатационного полного хода). Объективным показателем для выбраковки плунжерной пары при прочих равных условиях может, в данном случае, явиться устойчивость работы цилиндра на самых малых ходах и при маневрах судна.

Выше были рассмотрены меры профилактики топливной аппаратуры и перечислены отдельные неисправности, некоторые могут быть устранены судовыми средствами. Однако, в эксплуатационных условиях нет возможности вести борьбу с «хроническими» неполадками, возникающими по причинам технологической или конструктивной недоработки элементов топливной аппаратуры и топливной системы в целом. Подобные неполадки, как правило, устраняют сами заводы изготовители, причем, иногда уже после сдачи судна в эксплуатацию (в гарантийный срок и позже).

Для исключения неполадок, связанных с изменением теплового состояния магистралей и элементов топливной аппаратуры при работе дизеля на маневрах и при остановке его в море, система тяжелого топлива дополняется контуром рециркуляции, позволяющим осуществлять непрерывную прокачку горячим топливом магистрали наполнения ТНВД и его корпуса. В отдельных случаях прокачка производится вплоть до форсунки. Тем же целям служат устройства, позволяющие нагревать корпуса форсунок путем включения в систему их охлаждения подогревателя («Зульцер») или трубопровода для подачи пара низкого давления (MAN).

Для устранения кавитационной эрозии регулирующих органов ТНВД подробно исследованы и внедрены на ряде типовых конструкций ТНВД несколько решений, смысл которых сводится к снижению мощности потока перепуска E = kfщ (Pн – Pнап)1,5, кВт путем уменьшения сечения щели регулирующего органа (fщ) и перепада давления в нем (Pн и Pнап – соответственно давление в рабочей полости насоса и за органом перепуска в полости отсечки – наполнения).

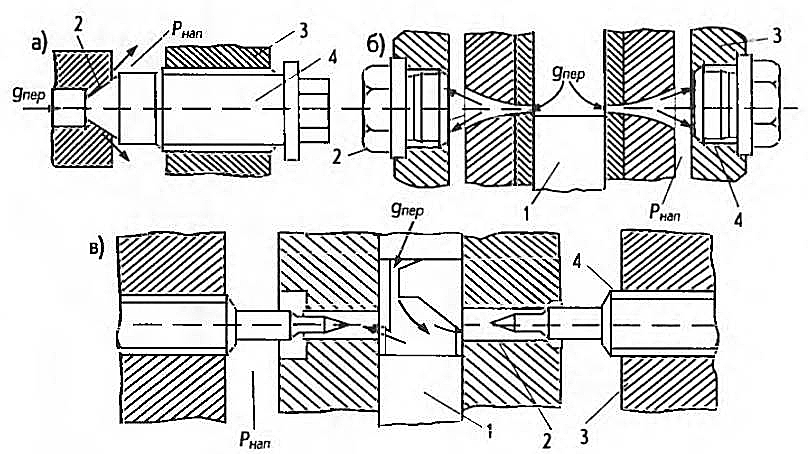

См. рис. Торможение потока топлива при перепуске“Диагностика дефектов и предупреждение повреждений ТНВД дизеля” показаны ранняя (а) и поздняя (б) конструкции регулирующих клапанов ТНВД «Зульцер» серии RD, в которых перепуск топлива осуществляется до начала активного хода плунжера (hа). Условия кавитационного течения были рассмотрены ранее см. рис. Торможение потока топлива при перепуске“Схематическое изображение первичных зон кавитации при перепуске топлива”, а. Осциллограмма давления топлива pk = f(φ) в зоне кавитации K1 (см. рис. “Торможение потока топлива при перепуске”, а) фиксирует участок А разрежения. Устранение кавитационной эрозии достигнуто введением пояска 1 на штоке клапана (см. рис. “Торможение потока топлива при перепуске”, б).

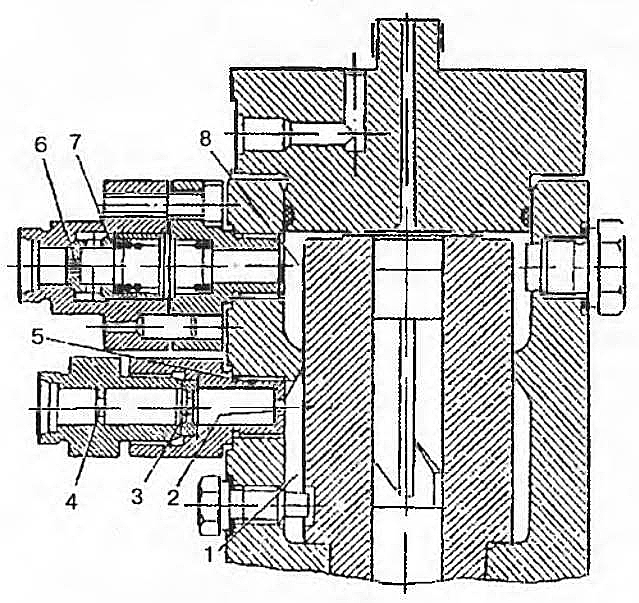

Для золотниковых ТНВД двухтактных среднеоборотных дизелей ZН40 фирма «Зульцер» была вынуждена применить значительно более сложное решение (рис. 4).

В полости 1, куда выходят отсечные окна и направляется сильный поток перепуска после момента КПН

устанавливается дроссель 5 с тремя диафрагмами 2, 3, 4, диаметр которых последовательно растет (d4 > d3 > d2). Такой трехступенчатый дроссель создает торможение потоку перепуска, уменьшая энергию E посредством фактора pнап.

Однако этого оказалось недостаточно для устранения кавитационной эрозии, вызываемой перепуском топлива через окна наполнения, выходящие в полость 8. Задача была решена постановкой в полости 8 специального дроссельного клапана 7, который за ход наполнения свободно пропускает через себя поток топлива, а за ход перепуска (через окна наполнения) создает торможение, так как после посадки клапана поток пропускается лишь через малые отверстия 6 (dотв = 1 мм). Как видно, в данном случае для уменьшения мощности потока был также использован эффект торможения.

Для устранения эрозионных разрушений золотниковых ТНВД имеются и другие решения, с помощью которых энергия потока гасится непосредственно у регулирующей кромки плунжера, что позволяет бороться с кавитационной эрозией не только плунжеров и рабочих втулок ТНВД, но и самих противоэрозионных устройств.

Во многих золотниковых ТНВД, для защиты основных деталей от эрозионных разрушений, применяют «отражатели». На рис. 5 показаны типичные конструкции, которые в настоящее время встречаются практически во всех золотниковых ТНВД форсированных судовых дизелей и имеют целью предохранить корпус ТНВД от эрозионных разрушений.

а – MAN: KZ70/120 Е; б – «Бурмейстер и Вайн»: KGF; в – MAN: V52/55А;

1 – плунжер; 2 – рабочее окно втулки; 3 – корпус ТНВД; 4 – отражатель; gпер – масса потока перепуска; pнал – давление в полости отсечки – наполнения

Нужно, однако, иметь в виду, что задача устранения кавитационной эрозии плунжеров и рабочих втулок ТНВД, применением отражателей при указанной их конструкции и компоновке не решается, так как энергия потока не гасится. Сами же отражатели подвержены сильному износу.

Из приведенных данных, видно многообразие дефектов в прецизионных деталях и приводах, непосредственно лимитирующих ресурс и надежность работы топливной аппаратуры. Причины появления тех или иных дефектов также многообразны и определяются конструктивными особенностями аппаратуры, а также условиями ее производства и эксплуатации.

Важной особенностью повреждений топливной аппаратуры является то, что они серьезно отражаются на экономичности двигателя. С точки зрения управления индикаторным процессом существенное значение имеет не только цикловая подача топлива, но и момент начала подачи, и давление распыливания, и изменение давления во время впрыска. В связи с этим, наиболее информативным диагностическим параметром для выявления повреждений топливной аппаратуры, можно считать осциллограмму давления топлива у форсунки.

Проверка и регулировка топливной аппаратуры

Проверку и регулировку топливной аппаратуры проводят в соответствии с инструкциями по эксплуатации и техническому обслуживанию, поэтому способы проверки и регулировки могут отличаться для разного типа аппаратуры, однако существуют и общие методы. Проверки и регулировки могут проводиться как на двигателе, так и после его демонтажа.

Общие требования сводятся к следующему:

- после снятия топливоподводящих трубок на открытые штуцера должны быть поставлены заглушки;

- проверка топливных насосов и форсунок производится в собранном виде. Разбирать насос или форсунку целесообразно только в случае установления в них технических дефектов;

- при разборке и сборке необходимо соблюдать безукоризненную чистоту. Разобранные детали промывают в отфильтрованном топливе и высушивают. Обтирка деталей запрещена;

- нельзя смешивать детали одного насоса с деталями другого.

Выход из строя форсунок – явление нередкое. Вначале в них возникают неисправности, которые могут быть устранены. Поэтому во время эксплуатации форсунки проверяют и регулируют.

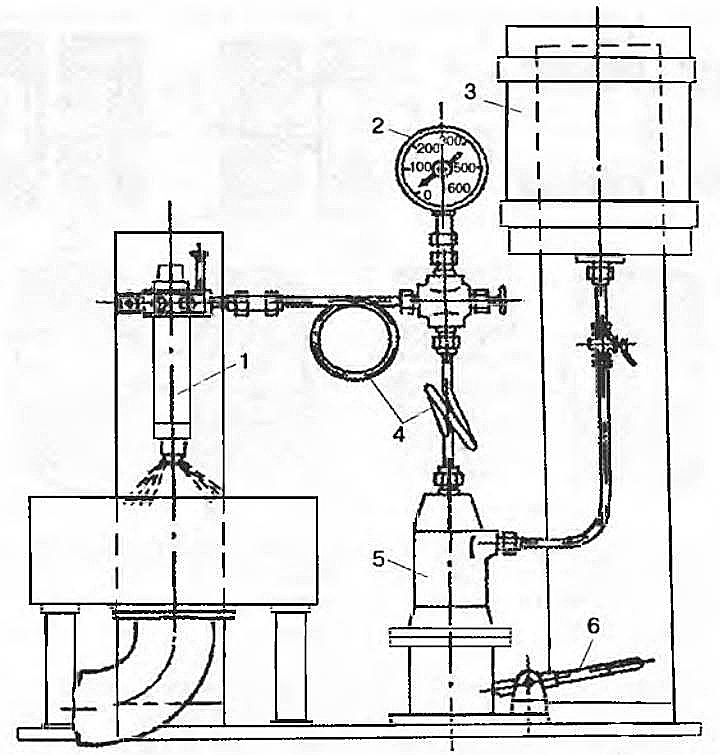

Проверку форсунок производят на стенде (рис. 6).

Форсунку 1 присоединяют к нагнетательному трубопроводу 4, на котором установлен манометр 2. Топливный насос высокого давления 5 прокачивают вручную рычагом 6. Расходный бак 3 заполняют отфильтрованным топливом. Перед проверкой на форсунке открывают клапан для спуска воздуха и ручкой ТНВД прокачивают до полного удаления воздуха из системы.

Чтобы проверить форсунку на давление впрыскивания, делают пять шесть впрыскиваний. Затем медленно повышают давление и замечают, при каком давлении происходит впрыскивание. С помощью регулировочного устройства изменяют натяжение пружины форсунки, чтобы начало впрыскивания происходило при установленном давлении.

Для проверки на засоренность распыливающих отверстий под форсунку кладут лист бумаги и производят впрыскивание. По отпечаткам струй топлива на бумаге судят о засоренности отверстий. Засоренные отверстия прочищают иглой, диаметром на 0,05 мм меньше диаметра распыливающих отверстий.

При проверке на плотность делают пять-шесть впрыскиваний, затем медленно поднимают давление, ниже давления начала впрыскивания на 0,5-1,0 МПа и выдерживают форсунку под этим давлением 5 мин. При плохой плотности за это время на распылителе образуется капля. Неплотность можно устранить притиркой конуса запорной иглы к седлу втулки с помощью пасты ГОИ. При этом надо следить, чтобы притирочная паста не попала на цилиндрическую поверхность иглы.

Читайте также: Сборка главных судовых двигателей внутреннего сгорания

У исправной форсунки впрыскивание должно происходить при заданном давлении через все распыливающие отверстия. После впрыскивания сопловый наконечник распылителя должен быть сухим.

Основными неисправностями топливных насосов являются неплотности нагнетательного и всасывающего клапанов, а также пары плунжер-втулка. Нагнетательный клапан контролируют так:

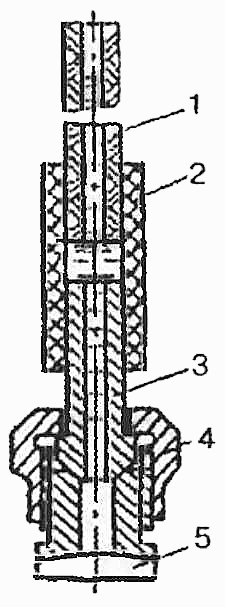

- На нагнетательный штуцер (рис. 7, а) навертывают патрубок 1 с манометром 3.

- После прокачки насоса вручную до полного удаления воздуха верхнее отверстие патрубка затягивают гайкой 2 с конусом;

- затем ручным прокачиванием над нагнетательным клапаном (в патрубке 1) создают давление 40,0 МПа и наблюдают за его падением.

Если за одну минуту давление падает в пределах 1,0-2,0 МПа, то плотность клапана считается нормальной.

Чтобы проверить всасывающий клапан, патрубок 1 снимают, а на нагнетательный штуцер навертывают гайку 2 с конусом. После прокачки насоса гайку 2 затягивают. Опуская плунжер, рабочую камеру насоса заполняют топливом. Затем с помощью рычага 4 (рис. 7, б) плунжер поднимают. Если всасывающий клапан держит хорошо, плунжер не должен подниматься. О неплотности пары плунжер – втулка судят по утечке топлива. Плотность нагнетательного и всасывающего клапанов может быть достигнута путем притирки их к своим седлам на пасте ГОИ. Если притиркой не достигнута необходимая плотность, клапаны заменяют вместе с седлами. Неплотные пары плунжер – втулка заменяют новыми.

Для проверки равномерности подачи топлива отдельными насосами топливный насос ставят на стенд. Под открытые концы нагнетательных трубок подставляют мензурки, емкостью 200 см3 или взвешенную посуду.

Рейку топливного насоса устанавливают в положение максимальной подачи и начинают вращать кулачковый вал насоса. После 200 оборотов посуду с топливом взвешивают с точностью до 1 грамма. Разница в массе топлива, поданного отдельными насосами, не должна превышать 3 %. При большей разнице подачу регулируют способом, зависящим от конструкции насоса.

При индивидуальных насосах равномерность подачи можно проверить, не снимая насоса с двигателя. Для этого реверсивное устройство ставят на передний ход, а топливную рейку на максимальную подачу топлива. Нагнетательные трубки отсоединяют от форсунок и, прокачивая насосы вручную, удаляют из них воздух. Затем ручной прокачкой производят 20 подач, собирая топливо в мерные мензурки. Разница в количестве поданного отдельными насосами топлива не должна превышать 3 %.

Проверку и регулирование угла опережения начала впрыскивания топлива проводят в следующем порядке:

1 Отсоединяют трубку высокого давления от насоса.

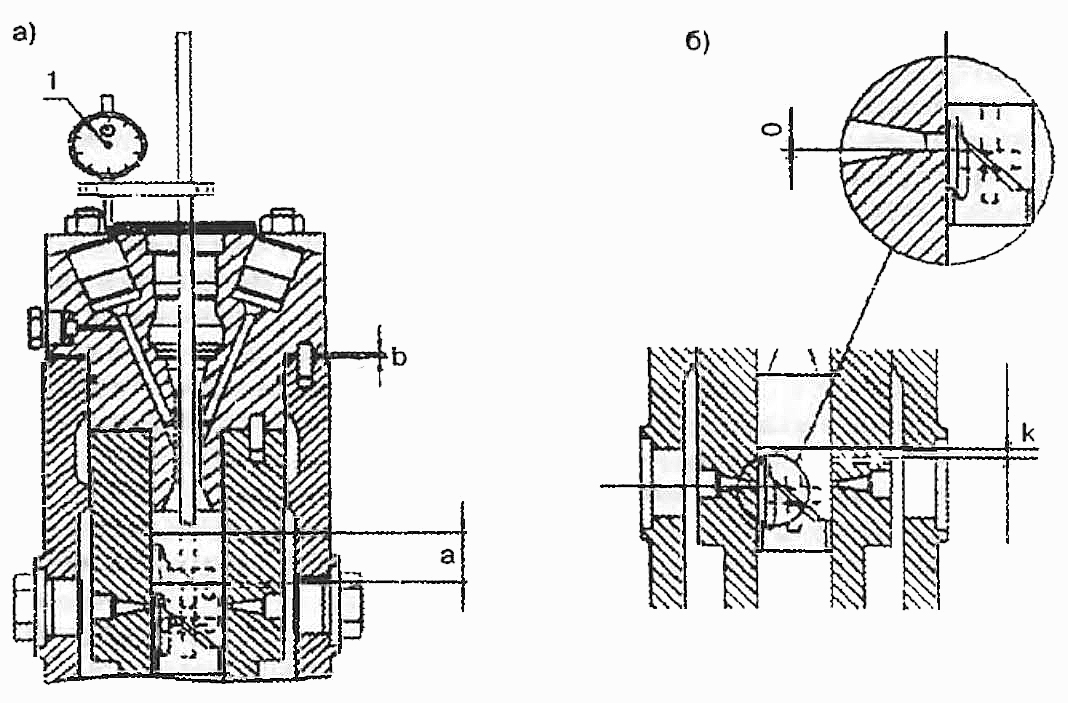

2 На нагнетательный штуцер 5 насоса накидной гайкой 4 присоединяют металлическую трубку 5 моментоскопа (рис. 8).

3 Ставят рейку топливного насоса на полную подачу топлива и прокачивают насос вручную до полного удаления воздуха и до заполнения стеклянной трубки 1 топливом.

4 Сжимая резиновую трубку 2, выдавливают из стеклянной трубки 1 топливо до половины ее длины.

5 Медленно проворачивают коленчатый вал по ходу и улавливают момент начала движения мениска топлива в стеклянной трубке. Этот момент будет соответствовать началу впрыскивания топлива. Угол опережения начала впрыскивания топлива определяют по градуировке маховика.

Если фактический угол опережения начала впрыскивания топлива отличается от паспортного, его регулируют поворотом шайбы топливного насоса на распределительном валу. Для увеличения угла опережения кулачковая шайба поворачивается по направлению вращения распределительного вала, а для уменьшения – против направления его вращения.

Угол опережения начала впрыскивания топлива блочных топливных насосов проверяют по первой секции. Изменяют его смещением полумуфт привода топливного насоса.

Угол опережения начала впрыскивания топлива можно проверить также при помощи форсунки (проверенной и отрегулированной на стенде). Форсунку вынимают из гнезда и закрепляют на нагнетательной трубке проверяемого насоса. Ручной прокачкой насоса производят два три впрыскивания. Затем проворачивают вал по ходу до момента начала впрыскивания. Угол опережения начала вспрыскивания определяют по градуировке маховика. При определении с помощью форсунки угол опережения начала впрыскивания топлива примерно на 20 % меньше, чем угол, определенный по моментоскопу. Угол опережения начала впрыскивания мощных малооборотных дизелей регулируется изменением количества прокладок. Для судового дизеля S50МС-С фирмы MAN-B&W опережение «а» топливного насоса (рис. 9, а) определяется как число миллиметров, на которое верхняя кромка плунжера топливного насоса поднята над верхней кромкой верхнего отсечного отверстия, когда поршень данного цилиндра находится в Проверка и регулировка деталей при обслуживании СДВСверхней мертвой точке (ВМТ).

а – опережение топливного насоса; б – коэффициент регулировки

Коэффициент регулировки «к» определяется как расстояние, на которое поднята верхняя часть плунжера над верхней кромкой отсечных отверстий в корпусе плунжерной пары, когда верхняя кромка поперечного отверстия в плунжере займет такое положение, при котором он закрывает нижнюю кромку нижних отсечных отверстий (рис. 9, б).

Регулировка опережения выполняется в следующей последовательности:

1 Перекрывается подвод топлива к топливному насосу, сливается из него топливо и отсоединяется тяга отсечного механизма от топливной рейки.

2 Снимаются с корпуса топливного насоса пробки защиты от эрозионного изнашивания и демонтируются трубки высокого давления.

3 Отсоединяется воздушная труба перепускного клапана и демонтируется перепускной клапан на верхней крышке.

4 С использованием специальных приспособлений извлекается всасывающий клапан из верхней крышки.

5 Устанавливается измерительное устройство 1 (см. рис. 9, а) на верхней крышке и опускается измерительный штифт до упора в дно резьбового отверстия плунжера.

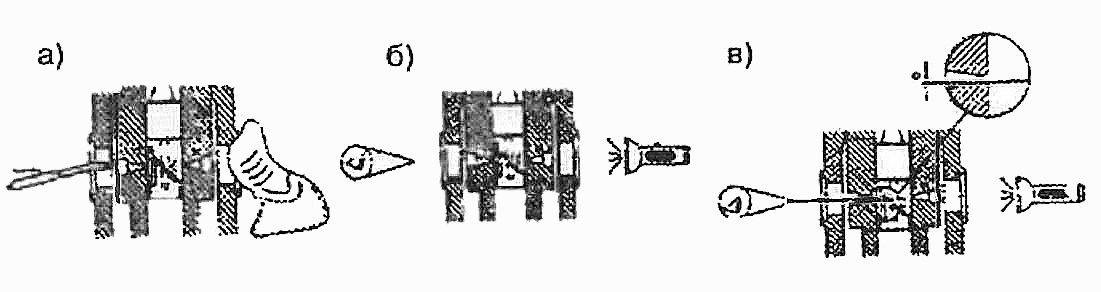

6 Центруется поперечное сверление в плунжере с нижними отсечными отверстиями втулки насоса, чтобы перемещение топливной рейки было в диапазоне индексов от 21,5 до 93,5 (рис. 10, а).

7 Проворачивается коленчатый вал двигателя на ход ВПЕРЕД до центровки поперечного сверления в плунжере с нижними отсечными отверстиями. Правильная центровка может быть достигнута только, если плунжер находится в ходе подачи.

8 Для очистки нижних отсечных отверстий и поперечного сверления используется сжатый воздух, а при необходимости выполняется промывка плунжерной пары в сборе от каких-либо топливных нагаров посредством прогонки дизельного топлива через перепускной клапан на верхней крышке.

9 Проверяется центровка поперечного сверления и нижних отсечных отверстий посредством просвечивания отсечных отверстий фонариком (см. рис. 10, б).

10 Проворачивается коленчатый вал двигателя на ход НАЗАД, пока верхняя кромка поперечного сверления в плунжере не займет такое положение, в котором она перекрывает нижнюю кромку нижних отсечных отверстий (рис. 10, в)

а – центровка поперечного сверления в плунжере с нижними отсечными отверстиями; б – проверка центровки; в – проверка центровки при ходе НАЗАД

Если точное положение трудно определить из-за топливных отложений в плунжерной паре, повторяется пункт 8 операции.

11 Кронштейн измерительного приспособления регулируется так, чтобы стержень индикатора с круговой шкалой был утоплен в свое нижнее положение. Регулируется шкала на положение «0» (ноль).

Проворачивается двигатель на ход НАЗАД, чтобы поршень соответствующего цилиндра стал на 4-5° перед ВМТ.

12 Проворачивается двигатель на ход ВПЕРЕД, чтобы поршень соответствующего цилиндра стал в положение ВМТ.

Как только поршень будет находиться в ВМТ, что будет подтверждено проверкой положения коленчатого вала или проверкой рисок на маховике, записываются показания индикатора и рассчитывается отклонение между позицией «0» и действительным положением.

Затем, следующим образом рассчитывается опережение топливного насоса:

Для того, чтобы сравнить опережение топливного насоса с результатами стендового испытания, необходимо выполнить следующую корректировку:

- если толщина прокладок b меньше номинальной (4 мм), разница должна быть добавлена к опережению топливного насоса;

- если толщина прокладок b больше номинальной (4 мм), разница должна вычитаться из значения опережения топливного насоса.

13 Выполняются операции для установки или извлечения прокладок из топливного насоса и регулируется число прокладок. Максимальное количество прокладок не должно быть более 16; одна прокладка изменяет максимальное давление сгорания на 0,15 МПа.

14 Выполняется сборка топливного насоса и открывается подача топлива на входе.

15 Если требуемая регулировка угла опережения начала впрыска не может быть завершена посредством монтажа или демонтажа прокладок, то регулировка должна выполняться за счет разворота топливной кулачной шайбы.

Кроме регулировки угла опережения ТНВД проверяются на нулевую подачу.

При установке органа управления (рукоятки или маховика) в положение «Стоп» топливные насосы не должны подавать топливо, иначе двигатель нельзя будет остановить. Это проверяют следующим образом. Рейку топливных насосов ставят на полную подачу топлива. Подают топливо к ТНВД и прокачивают их вручную. Затем орган управления ставят в положение «Стоп»; при ручной прокачке насосы не должны подавать топлива.

Более точно нулевую прокачку проверяют с помощью моментоскопа. Моментоскоп устанавливают на нагнетательный штуцер насоса. При положении рейки на подаче топлива прокачивают насос, чтобы топливо заполнило половину стеклянной трубки. Затем ставят орган управления на «Стоп» и прокачивают насос вручную. Если насос отрегулирован правильно, мениск при этом будет оставаться неподвижным. Если проверка показала отсутствие нулевой подачи, насос регулируют. Способ регулирования зависит от конструкции насоса.