ВМТ или верхняя мертвая точка — это положение поршня в цилиндре ДВС, соответствующее максимальному расстоянию между любой точкой поршня и осью вращения коленчатого вала. В этой статье будет рассмотрено определение ВМТ, способы и приспособления для правильных замеров.

- Проверка регулировки индикаторного привода

- Определение истинных ВМТ кривошипов

- Определение ВМТ индикаторного привода

- Организация работы при ревизии элементов двигателя

- Применение гидравлического инструмента при обслуживании двигателя

- Использование гидроцилиндра

- Использование гидравлического кольца

- Аварийный демонтаж гидравлического кольца

Правила технической эксплуатации судовых дизелей требуют, чтобы расхождение среднего индикаторного давления по цилиндрам дизеля (или расхождение мощности по цилиндрам) на режимах полного хода не превышало ±2,5 %. Это требование ПТЭ предполагает хорошую регулировку индикаторного привода, обеспечивающую минимальную Индицирование судового двигателя внутреннего сгоранияпогрешность индицирования.

Проверка регулировки индикаторного привода

При прочих равных условиях погрешность будет минимальной, если ВМТ кривошипа цилиндра будет полностью совпадать с ВМТ индикаторного привода. Для обеспечения этого условия все дизелестроительные фирмы предусматривают единственный способ: обеспечить совпадение линий сжатия и расширения на индикаторной диаграмме, снятой на цилиндре с отключенной топливоподачей на возможно большем скоростном режиме. Пример такой регулировки двигателей фирмы Бурмейстер и Вайн дан на рис. 1. При хорошей регулировке зазора Z между линиями сжатия и расширения быть не должно.

Однако практика показала, что способ регулировки по совпадению линий сжатия — расширения не обеспечивает требуемой точности из-за возможных пропусков заряда из цилиндра, плохого распыливания топлива и перегрева поршня и чисто технических проблем регулировки (снимается диаграмма на ходу, регулировать нужно спустя какое-то время на стоянке двигателя).

По данным исследований на судах НМП, максимальные расхождения между ВМТ кривошипов и ВМТ индикаторного привода на судах типа “Победа” находились в пределах от 0,52 до — 0,78°, на судах типа “Академик Сеченов” — от 0,625 до — 1,7° поворота коленчатого вала. Расчеты показали, что на полном ходу смещение ВМТ индикаторной шайбы относительно ВМТ кривошипа на 1° пкв дает погрешность индицирования 5 %; на сниженном ходу погрешность увеличивается. Такие же погрешности будут и при смещении точки отсчета по углу поворота коленчатого вала в электронных системах замеров среднего индикаторного давления.

Как показали исследования, более высокую точность регулировки индикаторного привода дает статический метод. Он включает в себя определение истинных положений ВМТ кривошипов и индикаторных приводов цилиндров на стоянке двигателя.

Определение истинных ВМТ кривошипов

Технологические погрешности изготовления коленчатого вала приводят к тому, что истинные ВМТ кривошипов не совпадают с “геометрическими”. Расхождения могут достигать от нескольких десятых долей градуса до нескольких градусов.

Для определения истинных положений ВМТ в крейцкопфном двигателе рекомендуется:

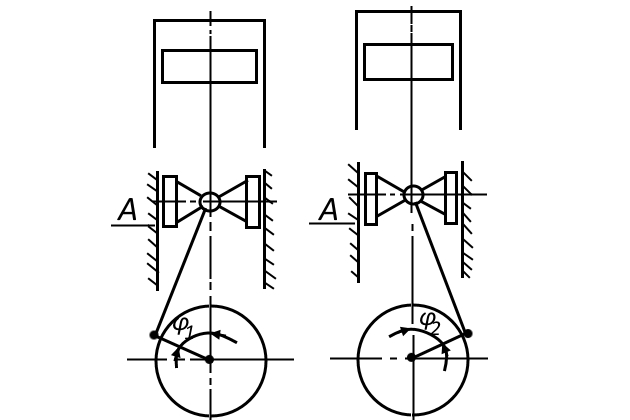

- Установить коленчатый вал в положение, когда кривошип 1-го цилиндра не дошел до ВМТ примерно на 1/2 угла заклинки кривошипов (для 6-цилиндрового двигателя — за ~30° до ВМТ); записать положение коленчатого вала по углу поворота маховика φ1 с точностью ±0,05° пкв (рис. 8);

- Приложить к башмаку крейцкопфа металлический угольник и на параллели карандашом нанести линию А;

- Провернуть коленчатый вал “вперед” так, чтобы кривошип 1-го цилиндра прошел его ВМТ, а башмак крейцкопфа оказался на том же уровне, что при предыдущем замере; совпадение уровня контролируется по совпадению линии А на параллели; записать положение маховика φ2 (рис. 2);

- Определить истинный угол ВМТ кривошипа: φВМТ = 1/2(φ1 + φ2);

- Не изменяя положение коленчатого вала, нанести линию на параллели следующего по порядку работы цилиндра; выполнить те же указанные выше процедуры для этого и всех других цилиндров в соответствии с последовательностью их работы.

Процедура определения φВМТ всех цилиндров выполняется за 1 оборот коленчатого вала. Замеры могут быть проверены на 2-м и при несовпадении результатов — на 3-м обороте. Итоги замеров должны быть занесены в формуляр двигателя.

В тронковых двигателях замеры выполняются с помощью мерительного штока, вставляемого в цилиндр на головку поршня через открытый индикаторный кран. В остальном порядок определения ВМТ — тот же.

Определение ВМТ индикаторного привода

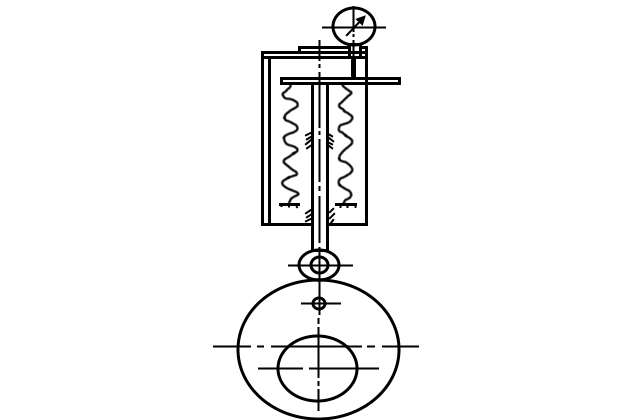

Регулировка индикаторного привода может быть выполнена с помощью индикатора линейных перемещений часового типа, устанавливаемого над планкой привода индикатора (рис. 3). Стандартные индикаторы имеют шкалу измерений от 0 до 10 мм, максимальный ход — до 12 мм. Перед замерами двигатель должен быть среверсирован “вперед”. Все замеры выполняются после остановки двигателя при вращении “вперед”.

Порядок замеров:

- установить коленчатый вал в положение, когда кривошип 1-го цилиндра находится примерно в ВМТ;

- при этом кулачная шайба индикаторного привода цилиндра также должна находиться в районе ее ВМТ;

- установить над индикаторным приводом 1-го цилиндра индикатор линейных перемещений, как это показано на рис. 3, и закрепить его так, чтобы на шкале было показание 10-11 мм; в дальнейшем это гарантирует отсутствие поломки индикатора;

- провернуть Ремонт коленвала и других основных подвижных деталей дизелейколенчатый вал валоповоротным устройством так, чтобы кривошип 1-го цилиндра не дошел до ВМТ, а стрелка индикатора линейных перемещений едва стронулась с места при перемещении мерительного штока инструмента от его крайнего нижнего положения; шкалу индикатора необходимо развернуть до совпадения стрелки с показанием “О” и замерить положение маховика коленчатого вала φк1 с точностью ±0,05 пкв;

- провернуть коленчатый вал “вперед” так, чтобы кривошип 1-го цилиндра прошел его ВМТ (при этом на индикаторе будет его максимальное показание) и остановить валоповоротное устройство в момент, когда стрелка индикатора линейных перемещений будет занимать положение “О”. Записать положение маховика φк2

- найти ВМТ кулачной шайбы φквмт = 1/2(φк1 + φк2);

- сравнить ВМТ кулачной шайбы с истинным ВМТ кривошипа: Δφквмт = φквмт – φвмт.

Если

– необходима регулировка индикаторного привода. Для этого нужно поставить метку на распределительном валу, до которой нужно развернуть индикаторную кулачную шайбу, и изменить положение шайбы.

После разворота шайбы нужно проверить корректность регулировки повторением замеров. Замеры регулировки индикаторных приводов выполняются на всех цилиндрах в соответствии с порядком их работы.

Организация работы при ревизии элементов двигателя

Любая работа по ревизии отдельных сборочных единиц и деталей двигателя должна быть подготовлена механиком, в чьем заведовании находится двигатель.

Подготовка должна включать в себя:

- согласование времени и условий проведения работы с администрацией судна, при необходимости – с администрацией порта;

- ознакомление ответственного за проведение работы механика с инструкцией завода-строителя по этой работе;

- составление детальной технологической карты данной работы;

- подготовку запасных частей;

- подготовку инструмента, материалов, принадлежностей;

- распределение обязанностей среди членов машинной команды по исполнению отдельных операций работы;

- инструктаж исполнителей работы по технике безопасности и детальный инструктаж о порядке выполнения отдельных операций.

Работа выполняется под контролем старшего механика под непосредственным руководством и при участии ответственного за работу механика.

Смотрите также: Великолепнейшие из парусников — клипера Великобритании и США

Разработка технологических карт по ревизии отдельных элементов двигателя является хорошей морской практикой, которой во многих случаях механики пренебрегают, чем создают себе порой нервную обстановку и задержку времени ревизии.

Первоначально технологическая карта создается механиком по инструкции завода- строителя и с использованием собственного опыта. Однако в процессе исполнения работы всегда появляются шероховатости, не отраженные в инструкции и в технологической карте. Поэтому по окончании работы технологическая карта должна уточняться с учетом приобретенного опыта. Все разработанные технологические карты должны храниться у механика по заведованию, как обобщение опыта обслуживания двигателяЕжедневное обслуживание двигателей.

Применение гидравлического инструмента при обслуживании двигателя

На всех современных главных и вспомогательных двигателях крепеж ответственных деталей осуществляется с помощью гидравлического инструмента, включающего в себя гидропресс (ручной или пневматический), гибкие шланги и гидроцилиндр с проставочным кольцом.

Использование гидроцилиндра

Принцип работы гидравлического инструмента – за счет высокого давления в системе гидравлики гидравлический цилиндр растягивает шпильку или болт, после чего вручную закручивается до упора гайка крепления. Давление в системе гидравлики обычно находится в пределах 400-1 000 бар. В системе должно использоваться только гидравлическое или турбинное масло. Щелочные масла (циркуляционные, цилиндровые) использоваться не могут – при их применении разрушаются поддерживающие кольца гидроцилиндров. Гайки крышек цилиндров, выхлопных клапановЭлектронное управление и гидропривод выхлопного клапана отдаются и зажимаются все вместе одновременно; гайки анкерных болтов – попарно. Гайки фундаментных болтов, хвостовика поршневого штока – затягиваются индивидуально. Схема гидравлического цилиндра приведена на рис. 4.

1 – крепежная гайка; 2 – вороток; 3 – проставочное кольцо с прорезью; 4 – цилиндр; 5 – поршень гидроцилиндра; 6 – уплотнительное кольцо; 7 – поддерживающее кольцо; 8 – вентиляционный винт; 9 – штуцер для подсоединения быстросъемной муфты (“снап-муфты”) гидрошланга

При затяге гайки необходимо:

- тщательно очистить контактные поверхности, резьбы гаек и шпилек, резьбы смазать, проверить легкость хода резьбы путем пробного наворачивания гайки;

- установить гайку крепежа, обжать ее вручную воротком, проверить прилегание контактной поверхности щупом;

- установить проставочное кольца так, чтобы через его прорезь был обеспечен доступ воротка к отверстиям гайки крепежа;

- закрутить гидравлический цилиндр на хвостовик шпильки так, чтобы поршень и цилиндр не имели зазора, а цилиндр упирался в проставочное кольцо;

- подсоединить к гидроцилиндру гидропресс с помощью гибкого шланга и “снап”-муфты;

- отдать вентиляционный винт гидроцилиндра, прокачать систему гидропрессом, пока из вентиляционного отверстия не пойдет масло без пузырьков, после чего винт закрутить;

- поднять давление в системе до нужного уровня, воротком закрутить гайку крепежа; давление при этом держать постоянным;

- плавно снять давление, отсоединить “снап”-муфту, снять гидроцилиндр, при необходимости проверить щупом качество прилегания гайки.

Если шпилька, болт или гайка затягиваются в 1-ый раз, то необходимо после затяга гайку ослабить и перетянуть 2-й раз.

Смотрите также: Ремонт судовых устройств и корпуса судна

При необходимости демонтажа гайки рекомендуется:

- тщательно очистить выступающую часть резьбы на шпильке, смазать;

- установить проставочное кольцо над гайкой так, чтобы был удобный доступ воротка к гайке;

- установить гидроцилиндр на выступающую резьбу шпильки; выжать поршень вручную так, чтобы не было зазора между поршнем и цилиндром, а затем поршень отпустить, обеспечив рекомендуемый инструкцией зазор (2-10 мм) в зависимости от максимального подъема гидроцилиндра (3-35 мм). Практически зазор не измеряется, поршень гидроцилиндра отдается на 1/4 оборота – этого оказывается достаточно; если этого не сделать — после отдачи гайки невозможно демонтировать гидроцилиндр;

- подсоединить “снап”-муфту, отдать вентиляционный винт, провентилировать гидроцилиндр, зажать винт;

- поднять давление в системе до регламентированного уровня. Постепенно увеличивая давление, делаются попытки открутить гайку воротком. Обычно гайка начинает идти при давлении, превышающем регламентированное не более, чем на 10 %; открутить гайку на 1,5-2 оборота;

- плавно уменьшить давление в системе до 0, отсоединить “снап”-муфту, снять гидроцилиндр, открутить гайку полностью.

Использование гидравлического кольца

Все современные двигатели оснащены гидравлическими кольцами для крепления каждой крышки цилиндров. Гидравлические цилиндры кольца имеют несколько отличную конструкцию от рассмотренной выше. Крепеж осуществляется с помощью 2 типов гаек – наружной 2 и внутренней 3 (рис. 5). При монтаже крышки цилиндра на место ее зажимают гидрокольцом.

Для этого необходимо:

- установить проставочные шайбы 5, закрутить от руки совместно все внутренние и наружные гайки (3 и 2) на шпильки так, чтобы внутренняя гайка уперлась в поршень гидроцилиндра, а наружная гайка была свободной;

- закрутить внутренние гайки воротком так, чтобы был полностью запрессован поршень гидроцилиндра вниз (лишнее масло выльется через штуцер), после чего гайку открутить на 1/4 оборота (инструкция этого не требует, однако если не дать слабину – могут быть трудности при последующем демонтаже крышки);

- подсоединить гидропресс через гибкий шланг и быстросъемный штуцер (“снап”-муфту), провентилировать систему, поднять давление до требуемого (обычно 900 бар), обжать воротком все наружные гайки, после чего плавно сбросить давление, отсоединить гибкий шланг.

При демонтаже крышки с гидрокольцом нужно:

- подсоединить гидропресс;

- поднять давление в системе до регламентированного (обычно несколько выше 900 бар);

- открутить гайки 2 на 1,0-1,5 оборота;

- снять давление;

- демонтировать обе гайки и проставочную шайбу;

- демонтировать крышку цилиндра.

Аварийный демонтаж гидравлического кольца

При нарушении плотности хотя бы одного гидроцилиндра невозможно поднять давление во всем гидрокольце.

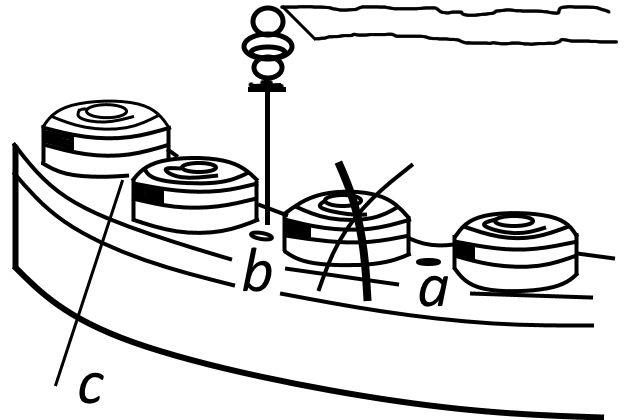

При этом для демонтажа крышки рекомендуется (рис. 6):

- отдать вентиляционные винты “а” и “в” по обе стороны дефектного цилиндра;

- в отверстие “b” подать под давлением консистентную смазку, пока она не заполнит дефективный цилиндр и не начнет выходить из отверстия “а”;

- заглушить отверстие “а” красномедной затычкой, запираемой винтом;

- демонтировать вентиляционный винт “с” соседнего гидроцилиндра;

- снова подать в отверстие “b” консистентную смазку, пока она не пойдет через отверстие “с”;

- закрутить на место винты “b” и “с”;

- в кольце напротив дефектного гидравлического цилиндра демонтировать вентиляционную заглушку и вместо нее установить штуцер для подачи гидравлического масла; на штатное место штуцера переставить снятый вентиляционный винт; провентилировать систему;

- гидропрессом поднять давление до регламентированного плюс 10 % и в первую очередь открутить на 1,5 оборота дефектную гайку, а затем все остальные;

- привести систему в исходное состояние;

- демонтировать дефектный гидроцилиндр, заменить уплотнительные кольца;

- высверлить красномедную заглушку из отверстия “a”, прочистить каналы гидрокольца, восстановить первоначальный монтаж кольца.

При тяжелой аварии гидроцилиндра, когда описанный выше способ не дает результата, приходится демонтировать гайки кувалдой с помощью специального ключа. С учетом такой возможности в новых двигателях наружные гайки изготавливают не круглыми, а шестигранными.

В самых крайних случаях приходится резать шпильки крепления крышки дефектных гидроцилиндров газом или иным способом с последующей заменой разрезанных шпилек новыми.