Чаще всего на судах используются ДВС — судовые дизели, обладающие наибольшей экономичностью из всех типов судовых двигателей. На транспортных, промысловых и вспомогательных судах применяются мало-, средне- и высокооборотные дизели с наддувом. Малооборотные судовые двигатели внутреннего сгорания используются как главные дизеляОбслуживающие системы главного дизеля судов различных типов.

- Сборка шатунно-поршневых групп тронковых и крейцкопфных дизелей

- Укладка коленчатых валов

- Установка станин, параллелей и блоков цилиндров

- Затяжка анкерных связей

- Запрессовка втулок цилиндров

- Установка шатунно-поршневых групп

- Установка крышек цилиндров

- Сборка деталей механизма газораспределения

- Установка топливной аппаратуры и систем дизелей

- Ремонт дизелей агрегатным методом

Сборка шатунно-поршневых групп тронковых и крейцкопфных дизелей

Основные требования, предъявляемые к шатунам и поршням тронковых двигателей, заключаются в следующем:

- оси подшипников шалуна должны быть параллельны между собой, и каждая ось должна быть перпендикулярна оси шатуна;

- расстояния между осями головного и мотылевого подшипников должны быть одинаковыми и обеспечивать необходимую величину камеры сжатия;

- ось поршневого пальца должна быть перпендикулярна оси поршня и пересекаться с ней;

- ось поршневого пальца должна совпадать с осью подшипника;

- установка пальца должна быть произведена так, чтобы не было препятствий для его расширения при нагревании.

В процессе ремонта шатуны проверяют на скручивание или изгиб, уточняют взаимную параллельность осей подшипников и перпендикулярность их оси шатуна. После проверки шатуна и поршня необходимо верхний подшипник шатуна пригнать к пальцу и соединить поршень с шатуном.

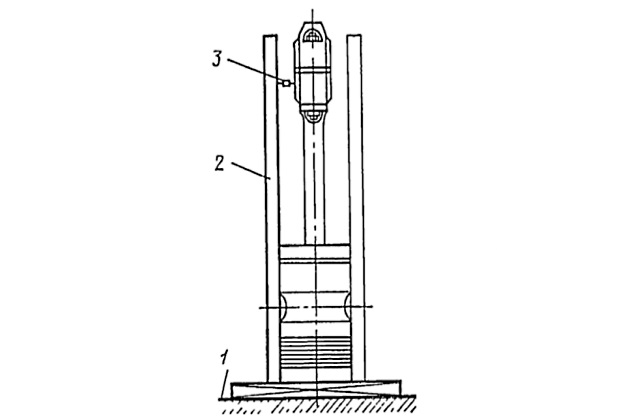

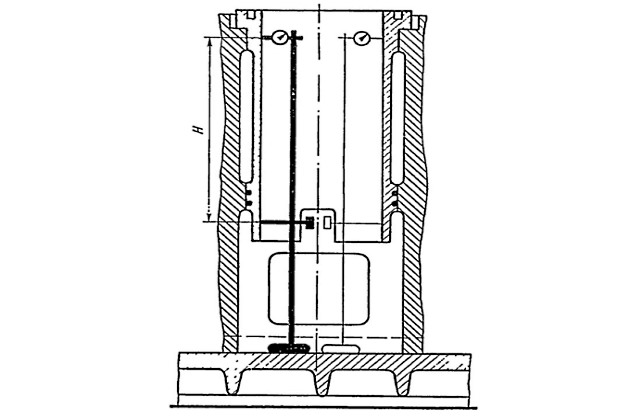

С поршня снимают кольца и устанавливают его донышком на плиту (рис. 1). Деревянными клиньями закрепляют шатун в вертикальном положении так, чтобы весь аксиальный зазор был с одной стороны. С противоположной стороны поршня по его образующей и оси торца пальца прикладывают проверочную линейку и штихмасом измеряют расстояние от мотылевой головки до линейки. Сдвинув шатун по пальцу в другую сторону, делают тот же замер с противоположной стороны. Разность между результатами замеров не должна быть более 2 мм на 1 м длины шатуна.

1 — плита; 2 — линейка; 3 — штихмас

Для определения взаимной перпендикулярности осей пальца и шатуна необходимо снять шатун, повернуть его на 180°, соединить с поршнем и вновь измерить расстояние от линейки до стержня шатуна с обеих сторон. Если окажется, что расстояние до линейки останется большим с той же стороны, с какой оно было и раньше, это укажет на перекос пальца в самом поршне. Тогда поршень с пальцем должны быть заменены новыми.

Предлагается к прочтению: Окраска корпуса судна

Если же при новом положении шатуна расстояние до линейки окажется большим с той стороны, с которой оно ранее было меньше, это укажет на неперпендикулярность осей стержня шатуна и головного подшипника. В этом случае шатун снимают с места и рабочую часть головного подшипника подшабривают со стороны, противоположной той, куда наклонен шатун. Шабровка должна сходить на нет к противоположному концу подшипника. Допуск на неперпендикулярность не более 0,15 мм на 1 м длины шатуна.

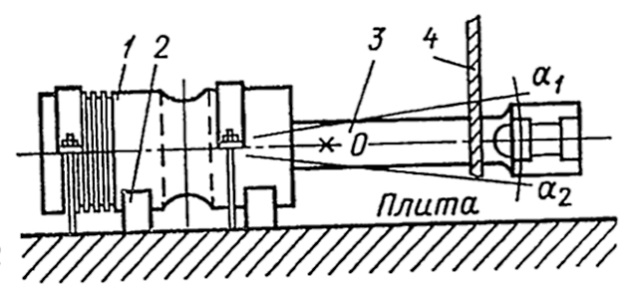

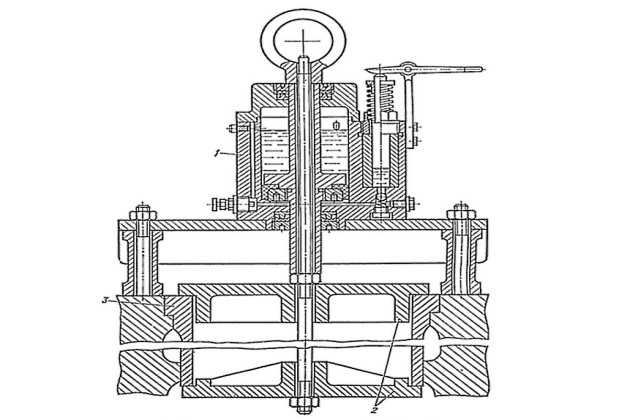

Втулка головного подшипника должна быть равномерно пришабрена по поршневому пальцу до нормального масляного зазора. Проверка масляного зазора в головном подшипнике (поршневом пальце) может быть выполнена способом, показанным на рис. 2. Поршень, уложенный на подкладках параллельно плите так, чтобы палец был перпендикулярен ей, прижимают к плите скобами и болтами.

1 — поршень; 2 — подкладка; 3 — шатун; 4 — строп

Шатун, поддерживаемый стропом в горизонтальном положении, поочередно оттягивают в крайнее верхнее положение, затем — в крайнее нижнее положение. При правильно установленном зазоре в головном подшипнике aa1 = aa2 = x радиальный зазор

где:

- l — длина рабочей части пальца, мм;

- L — длина шатуна, мм.

Аксиальный зазор S должен составлять 0,005 l мм; обычно он доводится до 5 мм.

Более прост способ замера между пальцем и втулкой головного соединения, тронковых двигателей с помощью щупа. В процессе пригонки необходимо убедиться, что участки тронка в районе пальца с наружной стороны отшлифованы на глубину 0,15-0,30 мм (это делается с целью предохранения втулки в случае деформации тронка нагревшимся пальцем).

При узловой сборке крейцкопфного двигателяКлассификация и маркировка ДВС предусматривается последовательная сборка поршня со штоком, поперечиной, ползунами и шатуном. До узловой сборки все детали должны быть проверены.

1 — линейка; 2 — индикатор

В сборочном узле ось поршня и штока должна быть перпендикулярна оси поршня, оси цапф, поперечины должны быть перпендикулярны оси штока и пересекаться с осью штока, рабочие поверхности ползуна — параллельны между собой, параллельны оси поршня и симметрично расположены относительно оси цапф поперечины.

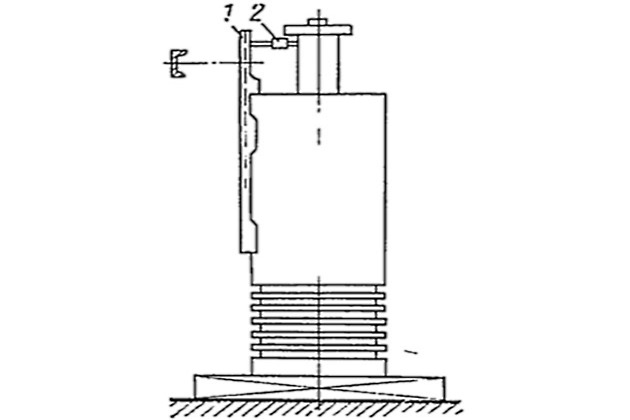

Последовательно собираемые узлы проверяют следующим образом (рис. 105). Поршень в сборе со штоком ставят на плиту и измеряют расстояние от линейки до штока (через 90°) индикатором в двух плоскостях (по четыре измерения в каждой плоскости). Если измеренные расстояния одинаковы, то оси штока и поршня составляют одну прямую. Это можно проверить также на станке при помощи индикатора.

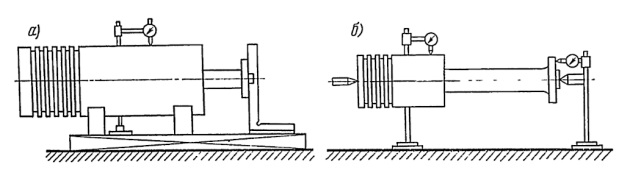

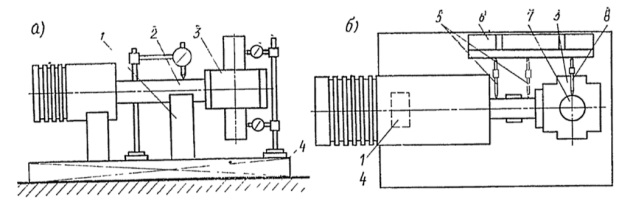

Установив поршень со штоком на плите (рис. 4, а), проверяют перпендикулярность поверхности пятки штока оси поршня при помощи угольника. Это также можно сделать на станке при помощи индикатора (рис. 4, б).

Допустимая неперпендикулярность 0,15 мм/м. Присоединив крейцкопф (рис. 5, а), проверяют перпендикулярность его цапф оси штока на плите при помощи индикаторов. Допустимое отклонение от перпендикулярности до 0,15 мм/м.

1 — призма; 2 — шток; 3 — крейцкопф; 4 — плита; 5, 8 — штихмас; 6 — угольник; 7 — цапфа

Неперпендикулярность Вn определяют по формуле

где:

- i — разность показаний верхнего и нижнего индикаторов, мм;

- H — расстояние между точками измерения верхнего и нижнего индикаторов, мм.

Для проверки пересекаемости осей штока и цапф (рис. 5, б) угольник ставят по штихмасу 5 параллельно оси штока и по штихмасу 8 параллельно цапфе, установив одинаковое расстояние от цапфы до угольника вверху и внизу. Переставив угольник на противоположную сторону в аналогичное положение, повторяют те же измерения. Если расстояния от угольника до цапф при двух положениях будут одинаковы, значит оси пересекаются. В противном случае пересекаемость равна разности расстояний от цапф до угольника, поделенной пополам. Отклонение от пересечения допускается до 0,8 мм.

Параллельность рабочих поверхностей ползуна и оси поршня проверяют на плите индикатором или рейсмусом (рис. 6). Допускается отклонение от параллельности до 0,1 мм/м.

Непараллельность определяется по формуле

где:

- i — разность замеров на длине L, мм;

- L — расстояние между точками измерений, мм.

В процессе сборки и проверки узлов необходимо выполнять различные пригоночные работы (шабрение, опиливание, зачистку, притирку и др.) для обеспечения качественной сборки узла согласно техническим условиям.

К сборке поршневой группы тронковых двигателей приступают после укладки коленчатого валаНеравномерность вращения коленчатого вала и запрессовки втулок цилиндра. В процессе сборки следует руководствоваться монтажными метками. При наличии в двигателях четырех клапанов, два из которых всасывающие, необходимо устанавливать поршень в строго определенное положение относительно указанных клапанов.

Предлагается к прочтению: Заварка трещин в чугунных деталях судна

Необходимым условием надежной работы узла движения является совпадение осей поршня и шатуна с осью цилиндра. Для проверки этого условия поршень в сборе с шатуном опускают в цилиндр без поршневых колец. Так как при ремонте шатунно-поршневой группы в цехе была произведена точная центровка шатуна по поршню, то правильное положение поршня в цилиндре будет зависеть от качества пригонки мотылевого подшипника. С этой целью мотылевую шейку покрывают тонким слоем краски, затем ставят ее в ВМТ и собирают мотылевый подшипник. Для более точных результатов проверки мотылевый подшипник собирают без прокладок.

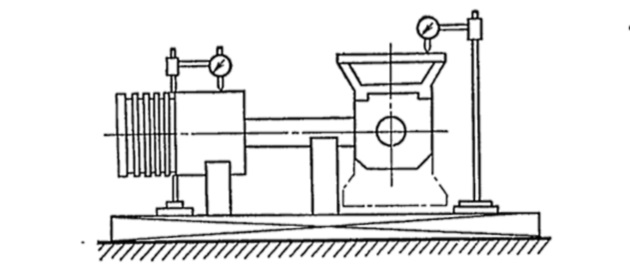

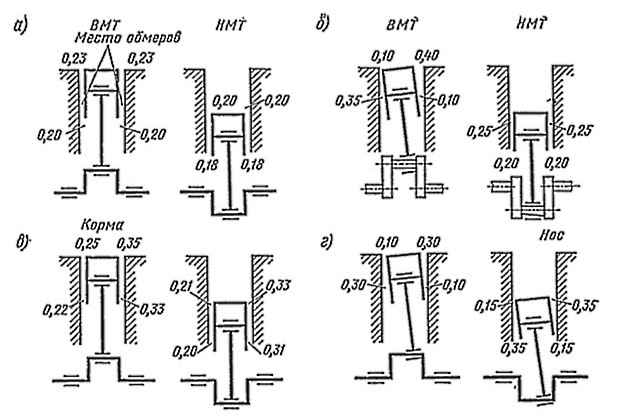

Положение поршня в цилиндре проверяют по зазорам между поршнем и втулкой цилиндра со стороны носа и кормы (рис. 7). Замеры производят с верхнего и нижнего торцов поршня набором пластинок щупа. Кроме того, в тронковых двигателях следует проверять односторонний бортовой зазор, так как при положении поршня между ВМТ и НМТ он всегда будет прижат к втулке цилиндра лишь с одной стороны. Перекос поршня в цилиндре приводит к ненормальному износу стенок втулки и самого поршня, ухудшению теплоотдачи, пригоранию колец. Результаты замеров заносят в таблицу.

Несовпадение осей комплекта поршень—шатун и цилиндра устраняют шабрением мотылевого подшипника. Шейку кривошипа покрывают тонким слоем краски, собирают подшипник, делают один-два оборота коленчатого вала, после чего вскрывают подшипники и удаляют белый металл в окрашенных местах. По результатам измерения зазоров определяют толщину слоя белого металла, подлежащего снятию (рис. 8). Перекос поршня в цилиндре не должен превышать 0,15 мм на 1 м длины поршня.

1 — слой металла, подлежащий снятию; 2 — верхний вкладыш мотылевого подшипника; 3 — горизонтальная ось; 4 — ось цапфы; 5 — ось вкладыша головного подшипника

Монтажные зазоры между поршнем и втулкой тронковых двигателей в среднем составляют: при диаметре цилиндра 250-750 мм — от 1,6 до 4,5 мм в головке поршня и от 0,2 до 0,65 мм в его тронковой части. После окончания центровки шатуино-поршневой группы разбирают мотылевый подшипник и поршень с шатуном вынимают из цилиндра. Перед установкой колец на поршень следует промыть и обдуть сжатым воздухом весь комплект поршень—шатун.

Перед установкой колец на поршень их обычно обкатывают по канавкам, проверяя отсутствие заедания. При необходимости торцы колец пригоняют и пришабривают по плите. Хорошо подогнанное кольцо без особого усилия свободно проворачивается в канавке поршня.

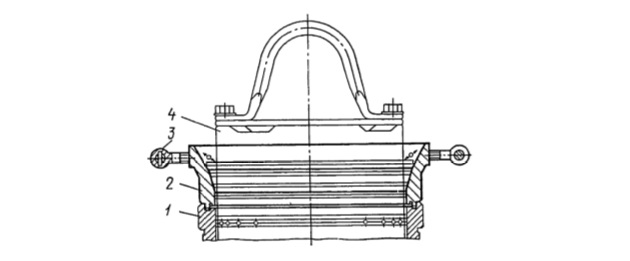

Перед опусканием поршня в цилиндр стенки втулки и поршня следует смазать маслом, предназначенным для данного двигателя. Во избежание распирания колец при посадке в цилиндр применяют приспособление в виде втулки с внутренним конусом (рис. 9). После заводки поршня в цилиндр шатун соединяют с мотылевым подшипником.

1 — втулка; 2 — направляющая; 3 — ручка; 4 — поршень

Болты следует затягивать в соответствии с инструкцией, а в случае ее отсутствия можно воспользоваться следующими рекомендациями:

- шатунные болты следует затягивать постепенно и попеременно;

- при наличии в мотылевом подшипнике четырех болтов их затягивают крест-накрест;

- силу затяжки можно контролировать по удлинению болта;

- для малоуглеродистой стали удлинение болта не должно превышать 0,0003 его первоначальной длины, для легированной — 0,0004;

- после затяжки следует проверить масляный зазор.

Сборку узла движения крейцкопфного главного дизеля начинают с присоединения штока к головке поршня. Для предотвращения самопроизвольного отвертывания гаек во время работы их шплинтуют вкруговую. Затем к головке крепят тронк поршня.

Предлагается к прочтению: Парусные броненосцы на стыке преобразования технологий

Крейцкопф с ползуном грузоподъёмным устройством заводят в направляющие параллели и удерживают там при помощи поперечной планки, закрепленной на шпильки параллелей. После этого устанавливают шатун и предварительно собирают мотылевый подшипник. Проворачивая коленчатый вал, подводят шатун под крейцкопф и собирают головные подшипники. Планку, удерживающую крейцкопф с ползуном, демонтируют. В сборке со штоком поршень без колец опускают в цилиндр и соединяют пятку штока с крейцкопфом.

После этого приступают к пригонке мотылевого подшипника по шейке коленчатого вала. Мотылевую шейку смазывают тонким слоем пригоночной краски, собирают подшипник и проворачивают коленчатый вал на один оборот. Затем подшипник вскрывают и шабрят. В процессе пригонки подшипника при помощи длинного щупа замеряют зазоры между цилиндром и поршнем в направлении нос—корма при положении поршня в мертвых точках. Данные замеров заносят в таблицу. Наклон поршня в сторону носа или кормы устраняют шабрением мотылевого подшипника.

Монтажные зазоры между головкой поршня и втулкой для крейцкопфных двигателей при диаметре цилиндров от 500 до 900 мм колеблются от 3,5 до 5 мм, а зазор в тронковой части — соответственно от 0,5 до 1 мм.

Масляный зазор в мотылевом подшипнике может быть принят равным зазору в рамовом или на 10 % меньше.

Масляный зазор в рамовых подшипниках дизелей

где:

- d — диаметр коленчатого вала, мм.

Масляный зазор может быть проверен при помощи щупа, индикатора или свинцовых выжимок.

Предлагается к прочтению: Дефектация судовых технических средств

Для надевания колец на поршень кривошип ставят в ВМТ, отсоединяют шток от крейцкопфа и с помощью талей вынимают поршень из цилиндра примерно наполовину. Устанавливают приспособление для заводки колец, надевают кольца, после чего опускают поршень на место и соединяют шток с крейцкопфом.

После корректной установки шатунно-поршневых групп производится установка и центровка фундаментной рамыУстановка и центровка фундаментной рамы. Фундаментную раму устанавливают на сборочном стенде цеха или непосредственно на фундаменте судна. Опорные поверхности фланца и верхняя горизонтальная плоскость рамы должны быть параллельны, фундаментная рама должна равномерно опираться своим фланцем на горизонтальную плоскость судового фундамента или на опорные балки сборочного стенда. Раму устанавливают при помощи отжимных блоков. В условиях судоремонта за базу, как правило, принимают ось валопровода.

Укладка коленчатых валов

Перед укладкой коленчатого вала необходимо убедиться в отсутствии деформации верхней поверхности фундаментной рамы, в сохранении ее плоскостности. Укладка вала будет отвечать всем требованиям в том случае, когда все контрольные плоскости и поверхности гнезд рамовых подшипников располагаются правильно относительно оси коленчатого вала. К укладке вала можно приступать только в том случае, когда гнезда фундаментной рамы расточены и прокалиброваны (если в этом есть необходимость), а нижние рамовые вкладыши пригнаны по своим постелям.

Укладку коленчатого вала (выравнивание его оси) ведут путем шабрения соответствующих рамовых подшипников или выравнивания рамы. Для этого необходимо снять раскепы на всех кривошипах. Данные заносят в таблицу.

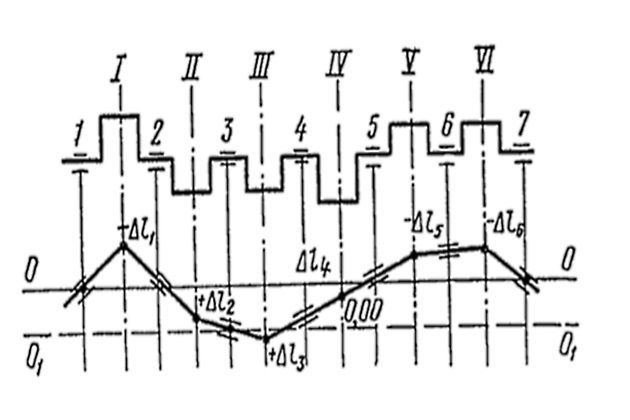

Полученные значения раскепов позволяют построить график «изломанной» оси коленчатого вала. Если от условной прямой ОО отложить на осях цилиндров I, II и т. д. в определенном масштабе значения раскепов и нанесенные точки соединить отрезками, то получится ломаная линия, условно изображающая характер расположения оси коленчатого вала.

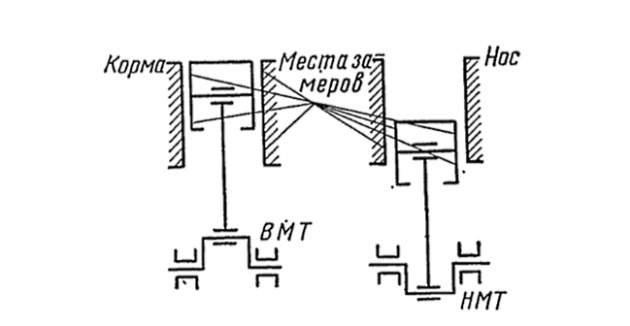

На рис. 10 с учетом знаков отложены раскепы:

- – Δι1;

- + Δι2;

- + Δι3;

- Δι4;

- – Δι5 и – Δι6.

Из графика видно, что относительно других наиболее низко расположена рамовая шейка № 3. Так как подъем нижних вкладышей подшипников за счет подкладок запрещается Правилами Регистра, то выровнять ось данного вала можно лишь шабрением баббита нижних половинок вкладышей подшипников в последовательности 6—1—2—5—7—4. Тогда ось коленчатого вала займет положение О1О1. В практике укладки коленчатых валов после каждого цикла шабрения снимают раскепы и, сверяя их с предыдущими значениями, соответственно корректируют последующий цикл шабровочных работ.

Для подъема коленчатых валов устанавливают специальное подъемное устройствоПодъемные механизмы плавучей буровой установки и системы их управления. При укладке тяжелых валов применяют подъемник с синхронным выбиранием строп, что исключает опасный прогиб вала при подъеме. В целях сокращения числа подъемов коленчатого вала предварительную пригонку вкладышей выполняют по шейкам вала, уложенного на деревянные прокладки. После предварительной пригонки рабочей поверхности нижних вкладышей рамовых подшипников их укладывают в гнезда рамы.

Рамовые шейки покрывают тонким слоем краски, коленчатый вал опускают на нижние вкладыши и проворачивают на один оборот. После подъема вала выступающие места баббитаМатериалы, применяемые в судоремонте вкладыша (окрашенные краской), мешающие прилеганию шеек, удаляют шабером. Повторяя эту операцию несколько раз, добиваются необходимого прилегания рамовых шеек коленчатого вала к поверхности нижних вкладышей.

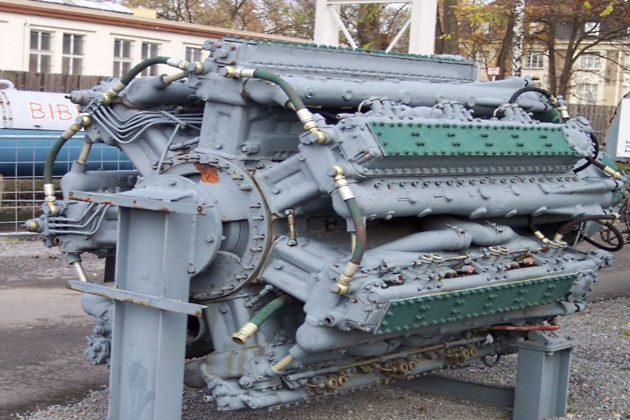

Источник: Freeimages.com

В процессе пригонки вкладышей следует вести контроль за положением оси вала в вертикальной и горизонтальной плоскостях. Положение оси в вертикальной плоскости определяют по контрольной скобе, в горизонтальной — при помощи нутромера и микрометра.

Просадку вала определяют относительно горизонтальной плоскости рамы, а смещение вала на левый или правый борт проверяют относительно вертикальных плоскостей замка рамовых подшипников. Перед проверкой укладки проверяется прилегание фундаментной рамы к клиньям. В завершающий период пригонки поверхности нижних вкладышей положение оси коленчатого вала контролируют по раскепам. Укладку коленчатого вала на нижних вкладышах считают законченной, когда при проверке на краску площадь прилегания вкладыша к шейке вала равна 2/3 внутренней поверхности вкладыша, а угол охвата не менее 120°.

Равномерно распределенные мелкие пятна краски на поверхности вкладыша должны составлять не менее двух на 1 см2. Раскепы не должны превышать 0,01 мм на 100 мм длины кривошипов. Разность замеров контрольной скобой в носовой и кормовой шейках не должна превышать 0,05 мм на 1 м длины коленчатого вала. Коленчатый валРемонт коленвала и других основных подвижных деталей дизелей стремятся уложить по «отрицательным раскепам» с тем, чтобы при выработке средних рамовых подшипников ось коленчатого вала приблизилась к прямой линии.

При наличии тяжелого маховика коленчатый вал укладывают так, чтобы кривошип у маховика имел «положительный раскеп». В эксплуатации рамовый подшипник у маховика усиленно изнашивается, вследствие чего «положительный раскеп» кривошипа вала уменьшается и ось вала приближается к прямой линии.

Источник: Freeimages.com

Укладку вала Инспекция Регистра и ОТК завода проверяют в следующем порядке:

- положение вала по скобе;

- раскепы вала;

- прилегание рамовых подшипников по шейке вала на краску, поочередно их вынимая.

Все эти работы выполняют при разобщенных фланцах коленчатого и упорного валов. При замере просадки шейки вала должны опираться на нижние вкладыши и щуп 0,03 мм не должен проходить между шейками и вкладышами. Если раскепы и измерения скобой дадут прямо противоположные результаты, значит деформирована фундаментная рама двигателя.

Уклон оси коленчатого вала относительно плоскости рамы допускается до 0,10 мм на 1 м длины. Однако общий уклон не должен превышать 0,50 мм на всей длине вала.

Установка станин, параллелей и блоков цилиндров

Необходимым условием правильной сборки является параллельность верхней и нижней опорных поверхностей станин.

При ремонте тихоходных двигателей большой мощности эту проверку обычно производят без демонтажа коленчатого вала. Струны натягивают выше коленчатого вала параллельно образующим мотылевых и, следовательно, рамовых шеек. В горизонтальной плоскости струну центруют относительно боковых поверхностей щек кривошипов при нахождении их в ВМТ. Центровку струны производят при помощи приспособлений, позволяющих перемещать ее в четырех направлениях.

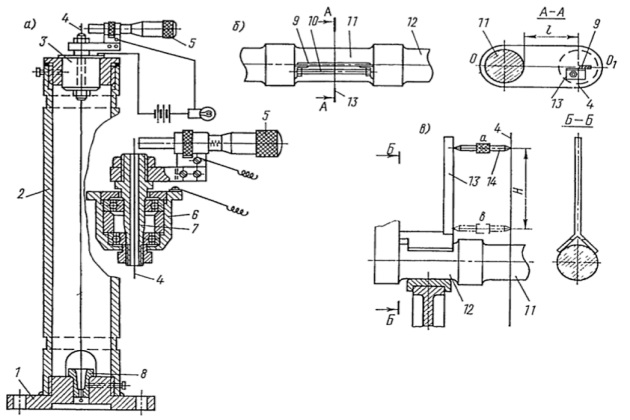

На рис. 11, а изображено одно из таких приспособлений, снабженных микрометрической головкой, установленной на втулке с шарикоподшипниками и электросветовой фиксацией контакта струны с микрометрическим винтом. По осям цилиндров натягивают струны, производят их центровку по нерабочим местам, в районе выточки под упорный фланец втулки вверху и цилиндрической поверхности под втулку снизу блока.

а — прибор для центровки струны; б — проверка пересечения осей цилиндра и вала; в — проверка перпендикулярности осей цилиндра оси коленчатого вала;

1 — фланец; 2 — труба; 3 — головка с микрометрическим винтом; 4 — струна; 5 — микрометрическая головка; 6 — корпус головки; 7 — втулка; 8 — глазок; 9 — линейка; 10 — распорки; 11 — мотылевая шейка; 12 — рамовая шейка; 13 — угольник; 14 — микроштихмас

Струна, протянутая по оси цилиндра, должна быть перпендикулярна оси коленчатого вала и проходить на равных расстояниях от щек кривошипа. Неперпендикулярность осей не должна превышать 0,1 мм на 1 м длины.

Для определения отклонения пересечения осей цилиндров с осью коленчатого вала от перпендикулярности кривошип данного цилиндра устанавливают на правый или левый борт. Между щеками при помощи распорки (рис. 11, б) закрепляют контрольную линейку так, чтобы ее ребро находилось от образующей рамовой шейки на расстоянии, равном радиусу кривошипа, за вычетом половины диаметра коленчатого вала. В случае касания струной ребра линейки оси цилиндра и коленчатого вала пересекаются. Отклонение пересечения от перпендикулярности не должно превышать 0,2-0,3 мм.

Для проверки перпендикулярности осей кривошип ставят на борт и микроштихмасом измеряют расстояние от струны до угольника сверху и снизу, как это показано на рис. 11, в.

Если замеры а и b не будут равны, отклонение от перпендикулярности подсчитывают по формуле

где:

- φ — отклонение от перпендикулярности, мм/м;

- a и b — замеры расстояния от струны, мм;

- Н — база замеров, м.

Допустимая неперпендикулярность составляет 0,15 мм на 1 м длины.

В случае превышения допустимых пределов опорные поверхности цилиндров подвергают шабровке. После получения положительных результатов перпендикулярности осей приступают к натягиванию двух горизонтальных струн, параллельных оси коленчатого вала. Одну струну натягивают на 150 мм выше нижней кромки параллелей, вторую — на 150 мм ниже их верхней кромки. Обе струны в горизонтальной плоскости должны касаться струн, проходящих через оси цилиндров.

Положение параллелей в вертикальной плоскости определяют по замерам относительно струн, имитирующих оси цилиндров. Горизонтальный разворот плоскости параллелей определяется по замерам относительно горизонтально расположенных струн. Отклонение от заданного значения устраняется путем шабровки или выравниванием с помощью прокладок, если позволяет конструкция.

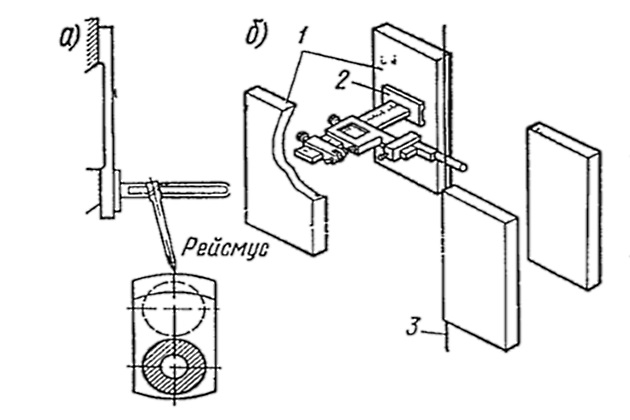

Разворот параллелей можно проверить и без установки горизонтальных струн с помощью рейсмуса (рис. 12, а). При этом рейсмус ставят на рабочую поверхность параллели и по верхним граням кривошипа, установленного в ВМТ, проводят риску.

а — относительно осей цилиндра; б — то же, вала;

1 — параллели; 2 — штангенрейсмус; 3 — струна

Совпадение риски, наносимой чертилкой рейсмуса, или параллельность ее риске, существующей на щеках кривошипа, указывает на параллельность плоскости параллели оси коленчатого вала (обычно на месте сохраняется старая риска, оставшаяся от первоначальной разметки). При наличии отклонений, т. е. перекоса параллелей, эти отклонения устраняют шабровкой. Допустимое отклонение 0,3 мм на 1 м ширины параллели.

Проверка параллельности плоскости параллелей оси цилиндра может быть произведена с помощью штангенрейсмуса (рис. 12, б). Штангенрейсмус устанавливают на плоскость параллелей вверху и внизу с обеих сторон (в случае двусторонних параллелей) и проверяют расстояние от его ножек до струн. Допустимое отклонение — 0,15 мм на 1 м длины. В случае значительной разности между замерами с одного и другого борта смещение устраняют путем изменения толщины прокладок или снятия металла с поверхности параллелей.

Установка блоков цилиндров. Перед установкой блока на станины необходимо удостовериться в соответствии всех размеров посадочных мест блока и станин. После постановки блока на станину следует проверить плотность прилегания опорных поверхностей блока и станин, а также вертикальных плоскостей разъема отдельных частей составного блока. В случае неплотного прилегания плоскостей разъема следует проверить их на краску.

После этого проверяют центровку блоков по струнам (рис. 13). Если двигатель крейцкопфный, то за базу центровки блока принимают параллели, относительно которых натягивают струны. Струны, натянутые параллельно параллелям, пропускают через цилиндры и проверяют центровку в трех сечениях втулки, вверху, внизу и в середине.

1 — струны, имитирующие оси цилиндров; 2 — струны, лежащие в одной плоскости с осью коленчатого вала и протянутые для проверки параллелей; 3 — струна, имитирующая ось коленчатого вала

Если излома осевой линии нет, а смещение не превышает 0,25 мм, то центровка считается удовлетворительной. При центровке блока без втулок относительное положение струны проверяют по расточкам под уплотнительные пояски втулок.

Затяжка анкерных связей

Анкерные связи ставят для разгрузки деталей Анализ конструкций судовых ДВСостова двигателя от растягивающих усилий, возникающих при вспышке в цилиндрах. Затяжка анкерных связей производится в зависимости от усилия давления газов на крышку цилиндра. Сила затяжки связей

где:

- P — давление газов в цилиндре, возникающее время вспышки;

- k = 1,4÷1,8 — коэффициент предварительной затяжки, учитывающей динамическое действие вспышки;

- i — число анкерных связей, приходящихся на цилиндр

где:

- D — диаметр цилиндра, м;

- pz — давление вспышки, МПа.

Обычно каждый цилиндр судового дизеля крепится четырьмя анкерными связями. В этом случае сила затяжки каждой анкерной связи на цилиндр. Сила давления газов

Связи перед постановкой необходимо проверить. На их поверхности не должно быть трещин и волосовин, а на резьбе связей и гаек — забоин, заусенцев, рваных ниток. Гайки должны навинчиваться втугую без особого усилия.

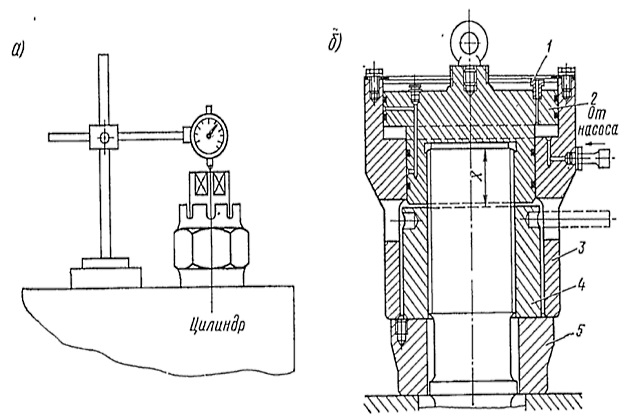

При установке связей сначала навинчивают нижнюю гайку и стопорят ее, потом затягивают до установленного предела верхнюю гайку, контролируя удлинение индикатором (рис. 14, а). Затяжку анкерных связейАнкерные связи, крепеж цилиндра производят с помощью ключа или гидравлического домкрата и термическим способом — при нагреве участка связи ацетиленовой горелкой. Затяжку ключом выполняют в два приема. Сначала верхнюю гайку легким ключом затягивают от руки до отказа, после чего щупом проверяют плотность прилегания торцов шайб и гаек.

а — замер величины удлинения анкерной связи; б — гидравлический домкрат;

1 — клапан для удаления воздуха; 2 — поршень; 3 — корпус; 4 — гайка; 5 — промежуточное кольцо

Прилегание должно быть плотное, щуп 0,05 мм не должен проходить в места сопряжения гайки с шайбой и шайбы с блоком. Измеряют и записывают в монтажный протокол расстояние от торца связи до торца гайки. Накладывают тяжелый ключ, натягивают тали и ударами кувалды затягивают верхнюю гайку до заданной величины удлинения связи. Связь удерживается от проворачивания ключом за квадрат в головке. Недостатком этого метода затяжки является скручивание стержня связи.

Некоторые двигатели имеют устройство, позволяющее производить затяжку с помощью гидравлического домкрата (рис. 14, б). Как и в первом случае, гайку сначала завертывают ключом вручную, замеряют монтажный размер от торцов связи и гайки. Устанавливают гидравлический домкрат, поршень которого навертывается на резьбу связи, расположенную выше гайки.

Прокачав воздух, закрывают клапан и насосом создают давление в цилиндре, в результате чего связь начинает удлиняться и между промежуточным кольцом и гайкой появляется зазор. Для устранения этого зазора гайку подвертывают через прорези в корпусе домкрата; затяжку связей ведут попарно и в определенной последовательности во избежание деформации и местных перенапряжений. Затяжка, с помощью гидравлических домкратов удобна и быстра, исключает скручивание и перекос связей.

В отличие от механических способов затяжки термический способ осуществляется путем нагрева связей и необходимого при этом удлинения, которое также контролируют при помощи индикаторов. Нагрев больших связей ведут с помощью двух ацетиленовых горелок, не допуская местного перегрева металла.

Для предохранения от перегрева деталей остова их в месте нагрева защищают листами асбеста. Нагрев заканчивают, когда удлинение не превысило 0,2-0,3 мм против заданного. Затяжка нагревом исключает скручивание; удлинение происходит равномерно по всей длине, что обеспечивает постепенное обжатие без местного перенапряжения деталей.

При окончательной затяжке анкерных связей деформации блока цилиндров и фундаментной рамы не должны влиять на положение оси коленчатого вала, что проверяют измерением раскепов в кривошипах коленчатого вала, которые в результате затяжки анкерных связей не должны превышать замеренных после укладки вала в фундаментной раме.

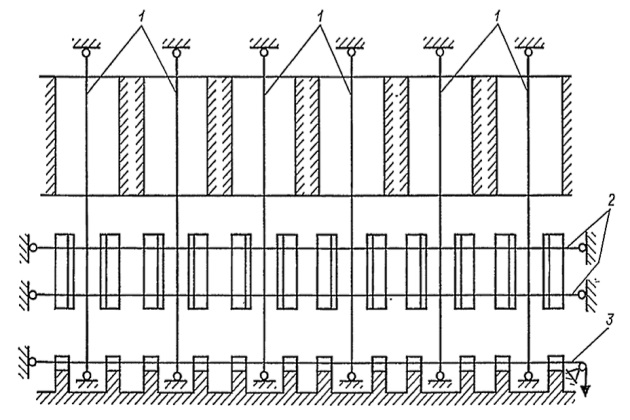

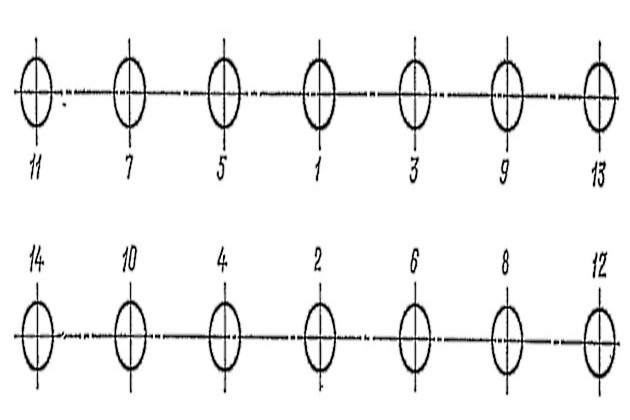

Анкерные связи затягивают в несколько приемов по схеме (рис. 15). Последовательность затяжки связей на схеме указана порядковыми номерами. Сначала все связи предварительно закрепляют ключом с рукояткой длиной 0,5-0,6 м, чтобы выбрать слабину. Затем за два-три приема производят окончательную затяжку, увеличивая каждый раз ее усилие, которое контролируют по величине упорного линейного удлинения связей, измеряемой индикатором. Допускаемую величину упругого удлинения анкерных связей определяют расчетом. Она должна быть указана в технических условиях на сборку дизеля.

Существующие способы затяжки анкерных связей, широко применяемые в практике ремонта дизелей, не обеспечивают достаточной равномерности обжатия блока на раме и нередко вызывают упругие деформации блока и фундаментной рамыУстановка и центровка фундаментной рамы, нарушая прямолинейность оси коленчатого вала, уложенного в подшипниках.

По данной причине целесообразно все анкерные связи затягивать одновременно с одинаковым усилием с помощью специального приспособления. Такие приспособления применяют при капитальном ремонте судовых дизелей в специализированных цехах.

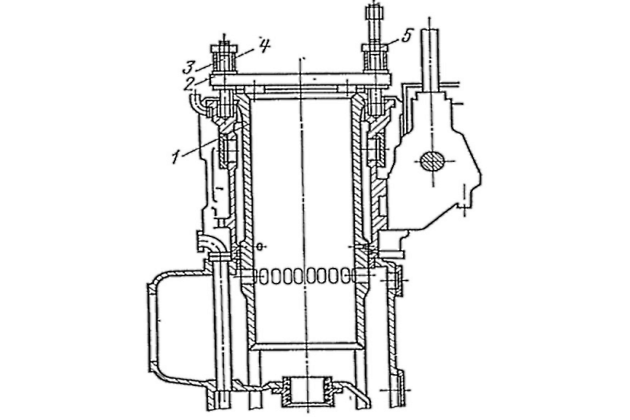

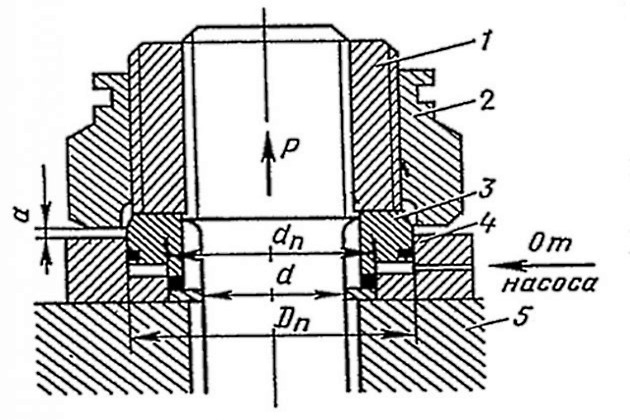

Запрессовка втулок цилиндров

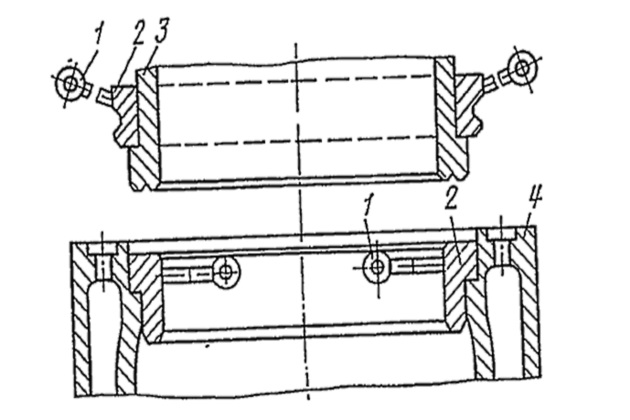

Перед постановкой в цилиндр втулку протирают, осматривают и производят обмер внутренней и наружной цилиндрических поверхностей. В новой или годной для дальнейшей эксплуатации старой втулке проверяют прилегание опорных поверхностей фланца и выточки в цилиндре на краску с помощью приспособления, изображенного на рис. 16, в случае необходимости их пришабривают.

1 — ручка; 2 — кольцо; 3 — втулка цилиндра; 4 — блок цилиндра

Прилегание поверхностей должно быть непрерывным по всей окружности. В некоторых двигателях между упорным буртом и выточкой в цилиндре устанавливают отожженное красно-медное кольцо толщиной 1,5-2 мм. При наличии во втулке отверстий для подвода масла их следует прочистить и продуть воздухом.

Втулки, не прошедшие гидравлического испытания, необходимо испытать. Верхнюю треть длины втулки проверяют полуторным рабочим давлением в течение 5 мин. Остальную часть испытывают на давление 0,5 МПа. При пропуске воды или отпотевании втулка к постановке в цилиндр не допускается.

Втулки в блоке устанавливают по меткам, нанесенным на торцевые поверхности втулки и блока. Перед установкой втулки следует очистить и протереть канавки для резиновых уплотнительных колец. Для удобства постановки канавки и кольца следует смазать маслом. Кольца, бывшие в употреблении, нельзя устанавливать. Уплотнительные резиновые кольца необходимо укладывать в канавку ровно, без скручивания, они должны выступать из нее на 0,4-0,6 мм.

После установки повторно замеряют диаметры в тех же местах. В случае уменьшения диаметра по сравнению с диаметром, первоначально измеренным до установки втулки в блок более, чем на 0,04 мм, деформацию необходимо устранить путем повторной установки втулки. В двигателях небольшой мощности после постановки втулок проверяют их перпендикулярность опорным поверхностям блока.

Для этого блок устанавливают на проверочную плиту (рис. 17). Щупом проверяют прилегание блока к плите. Зазор между плитой и поверхностью блока допускается до 0,05 мм. После этого поочередно в каждый цилиндр заводится приспособление, состоящее из подставки, упора и индикатора. В процессе проверки приспособление перемещается по плите вокруг внутренней поверхности втулки так, чтобы упор обеими ножками все время соприкасался с поверхностью втулки.

Если ось втулки перпендикулярна основанию, индикатор дает максимальные отклонения. Для тронковых ДВС отклонения от перпендикулярности осей втулок к основанию блока допускаются не более 0,05-0,1 мм на 1 м длины вдоль оси коленчатого вала и не более 0,25-0,35 мм на 1 м в поперечном направлении.

Герметичность установленных в блоке втулок проверяют гидравлическим испытанием в соответствии с инструкцией по монтажу и эксплуатации двигателя. Со стороны охлаждения блок испытывают на давление 0,3-0,5 МПа в течение 5 мин. При появлении подтеков, капель через уплотнения и отпотевания втулку демонтируют и дефект подлежит устранению. Для установки и выемки втулки в двигателях большой мощности удобнее всего пользоваться универсальным съемником с гидроцилиндром (рис. 18), в котором при выемке втулки масло в цилиндре нагнетается под поршень, при запрессовке — над поршнем.

1 — гидроцилиндр; 2 — диски упорные; 3 — втулка цилиндра

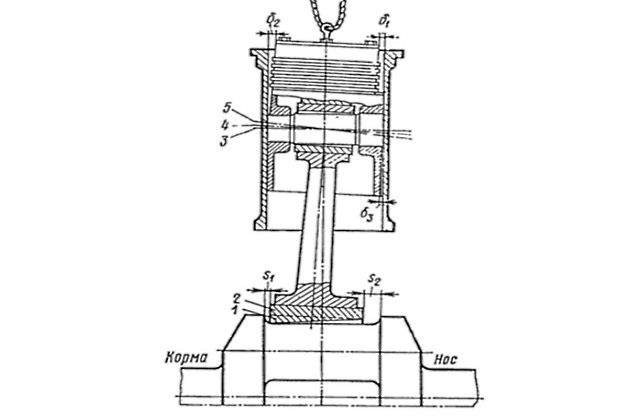

На рис. 19 показан способ запрессовки втулки крупного судового двигателя Брянского машиностроительного завода 6ДКРН 74/160. До постановки втулки тщательно обмеряют посадочные пояса блока и красно-медные пояски втулок. Диаметр красно-медных поясков должен быть больше внутреннего диаметра посадочного места в блоке на припуск, рекомендованный заводом-изготовителем.

1 — втулка цилиндра; 2 — траверза; 3 — шпилька; 4 — втулка; 5 — гайка

После этого на втулку надевают резиновые уплотнительные кольца, диаметр которых несколько меньше внутреннего диаметра канавки (примерно на 5 %), поэтому надеваются они с небольшим натяжением. Уплотнительные кольца изготавливают из мягкой маслостойкой резины или из специального синтетического материала.

Надетые резиновые кольца перед запрессовкой смазывают солидолом. Нижнюю плоскость верхнего опорного бурта втулки рекомендуется смазать тонким слоем цинковых белил (для герметичности). Чтобы при запрессовке втулки не срезать уплотнительные резиновые кольца, необходимо входную кромку уплотнительного пояса блока закруглить и зашлифовать наждачной шкуркой.

Выполнив все эти операции, втулку опускают в блок. На шпильки крышки цилиндра надевают траверзу, которая нижней плоскостью опирается на торец втулки. Сверху на шпильки надевают временные втулки и навертывают гайки.

Равномерно завертывая гайки, втулку запрессовывают в блок, обращая особое внимание на положение втулки (после запрессовки отверстия под масляные штуцеры, а также выпускные и продувочные окна должны совпадать с соответствующими отверстиями в блоке). Для этой цели на францы втулки и блок наносят риски, которые при посадке втулки на место должны совпадать.

После запрессовки втулок завертывают штуцеры. Красно-медные прокладки, устанавливаемые между телом втулки цилиндра и штуцером, необходимо отжечь. Затем на все втулки устанавливают крышки и обжимают каждую крышку четырьмя-шестью гайками. Блок заполняют водой и опрессовывают полость охлаждения на давление 0,4-0,6 МПа, рекомендованное заводом-изготовителем.

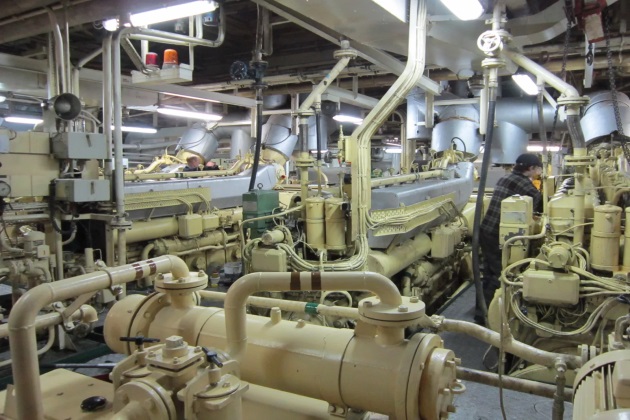

Источник: Foter.com

При опрессовке необходимо тщательно осматривать места возможных пропусков воды, особенно со стороны картера у тронковых двигателей и со стороны продувочного, ресивера, у крейцкопфных. Не допускается даже каплевидная водотечностьУстранение водотечности сварных и клепаных швов, если она обнаружена, втулка подлежит перепрессовке. На многих двигателях по уплотнительным поясам, резиновых колец выполняют сигнальные отверстия со свободным выходом наружу блока. Течь через сигнальные отверстия при опрессовке свидетельствует о браке в уплотнении.

Рекомендуется перед монтажом механизма движения обмерить втулку цилиндра. В практике судоремонта наблюдались случаи деформации втулки в результате постановки жестких резиновых колец, колец увеличенного диаметра или невыдержанного допуска по диаметру красно-медных колец. Деформация втулки отрицательно сказывается на работе цилиндропоршневой группы, в некоторых случаях может привести к задиру поршня.

Установка шатунно-поршневых групп

После окончания сборки и проверки движения приступают к установке и проверке его на дизеле. Узел поршень-шатун при снятых кольцах опускают в рабочий цилиндр. Кривошип устанавливают в ВМТ. Движение опускают так, чтобы пятка шатуна совместилась с верхней половиной мотылевого подшипника. Шейку кривошипа перед укладкой половинки вкладыша покрывают тонким слоем краски для пригонки.

Необходимо отметить, что вкладыши пригоняемого мотылевого подшипника предварительно должны быть проверены по мотылевой шейке с тем, чтобы имелся предусмотренный аксиальный зазор приблизительно 1-1,5 мм на сторону. Одновременно с центровкой движения окончательно пригоняют мотылевый подшипник.

Зазоры между поршнем и втулкой тронкового двигателя замеряют только в плоскости оси коленчатого вала. В направлении, перпендикулярном ей, тронк поршня прижимается к стенке втулки то одной, то другой стороной, работая как ползун, поэтому зазор достаточно замерить с одной стороны. Одновременно с этим замеряют аксиальные зазоры в мотылевом подшипнике.

Результаты замеров заносят в таблицу. Таким путем определяют перекос; он не должен превышать 0,15 мм на 1 м длины поршня. Проверку движения с целью обнаружения перекоса производят при минимальных масляных зазорах в мотылевом подшипнике. При замерах не следует вводить щуп с усилием, так как в этом случае поршень будет отжиматься и замер окажется неправильным.

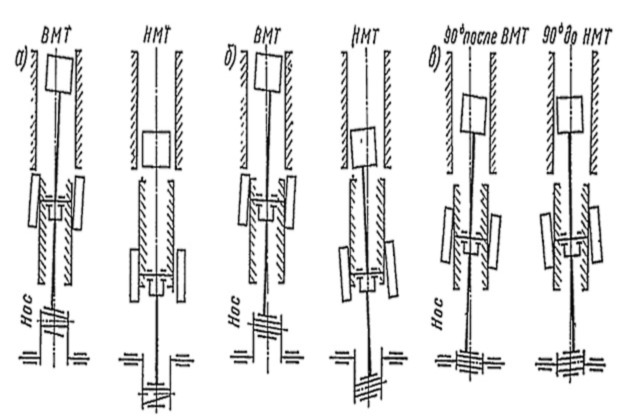

Для устранения перекоса или смещения деталей движения необходимо по данным замера зазора между поршнем и втулкой установить их причину. Если носовой и кормовой зазоры в ВМТ и НМТ равны (рис. 20, а), это означает, что поршень и шатун пригнаны правильно. Если носовой и кормовой зазоры в ВМТ разные, а в НМТ равны (рис. 20, б), это показывает, что мотылевая шейка имеет одностороннюю конусность.

Для устранения такого дефекта необходимо опилить конус шейки. Если носовые зазоры в ВМТ и НМТ больше или меньше, чем кормовые, на одинаковое значение (рис. 20, в), это указывает на смещение шатуна с поршнем. Исправление заключается в опиливании торца подшипника, причем на противоположный торец напаивается слой антифрикционного сплава.

Наконец, если замерами в ВМТ и НМТ в обоих случаях будут выявлены наклон шатуна в нос или в корму (рис. 20, г), это означает, что перекос вызван неправильной шабровкой верхнего вкладыша мотылевого подшипника. Для устранения перекоса необходимо подшабрить верхний вкладыш мотылевого подшипника с той стороны, с которой зазор вверху между поршнем и втулкой цилиндра больше.

Сборка движения крейцкопфных дазелей по сравнению с бескрейцкопфными значительно сложнее из-за наличия крейцкопфного соединения. К сборке движения крейцкопфных дизелей приступают только после того, как выверены параллели и устранен их перекос, а цапфы (головные шейки) поперечины крейцкопфа находятся на общей оси, а эта ось параллельна подошве ползуна и перпендикулярна оси штока. Ось мотылевой шейки вала должна быть параллельна оси коленчатого вала и в то же время параллельна параллели. Ось штока и поршня находится на одной прямой.

В крейцкопфных дизелях возможны различные случаи расцентровки по причине нарушения геометрии мотылевых шеек, перекоса параллелей, износа ползуна, неперпендикулярности осей штока и цапф крейцкопфа, непараллельности плоскостей пяток штока и ползуна, перекрещивания осей мотылевых шеек и коленчатого вала. Так, например, перекос поршня и крейцкопфа в ВМТ происходит вследствие односторонней конусности мотылевой шейки (рис. 21, а).

Если поршень и крейцкопф дизеля в ВМТ отклоняются в корму, а в НМТ — в нос, такой перекос возникает вследствие непараллельности осей мотылевой шейки и коленчатого вала (рис. 21, б).

Если при положении кривошипа 90° после ВМТ поршень и крейцкопф наклонены в корму (нос), а при 90° до ВМТ — в нос (корму), причиной этих перекосов может быть перекрещивание осей мотылевой шейки и коленчатого вала (рис. 21, в).

Общая проверка перекосов кривошипно-шатунного механизма. Перекос кривошипно-шатунного механизма может быть выявлен проверкой «на свет». Для этого механизм устанавливают в положения ВМТ, правый борт, НМТ, левый борт, причем с поршней должны быть сняты кольца. Со стороны картера втулки освещают ярким электрическим светом.

При центральном положении поршня будет видно равномерное световое кольцо. Если поршень тщательно отшлифован, то даже через зазор примерно 0,2 мм свет хорошо виден. При перекосе световое кольцо в месте соприкосновения поршня и втулки разрывается. Незначительная неравномерность светового кольца, улавливаемая глазом, допускается.

При центровании движения зазоры между поршнем и втулкой цилиндра замеряют по ходу (левый—правый борт) и по оси двигателя (нос—корма). Зазоры между ползуном и параллелью и ползуном—нащечинами снимают в верхней и нижней частях ползуна при положении кривошипа 30-35 и 120-125° или 145-150 и 325-330°. Это делается с такой целью, чтобы ползун при замерах был бы прижат к параллели переднего холода, т. е. чтобы воспроизвести рабочее положение на передний ход.

До заводки поршня в цилиндр проверяют подачу масла на зеркало втулки цилиндра. Для этого невозвратные клапаны канала продувают сжатым воздухом, соединяет маслопровод и смазочный насос, вручную его прокачивают до тех пор, пока масло не будет поступать из всех отверстий во втулке.

Поршневые кольца (начиная с нижнего) надевают на головку при заведенном во втулку поршне до уровня нижнего поршневого кольца. Для заводки поршневых колец во втулку используют приспособление в виде воронки, цилиндрическую часть которой устанавливают в выточку.

Внутренний диаметр цилиндрической части воронки рекомендуется растачивать на 0,5-1 мм меньше диаметра расточки втулки цилиндра, иначе возможно задевание поршневых колец о выступ во втулке. Замки двух смежных колец должны отстоять один от другого не менее чем на 90°. В двухтактных дизелях замки не следует располагать напротив продувочных или выпускных окон.

Шток крепят к поперечине крейцкопфа гайкой, которую затягивают ключом, длина рычага на ключе около 500-650 мм. На некоторых крупных дизелях предусмотрена гидравлическая затяжка гайки поршневого штока. Монтаж мотылевого соединения в основном сводится к сборке подшипника на шейке вала и правильному креплению мотылевых болтов.

Установка крышек цилиндров

Новые или отремонтированные крышки, прежде чем они будут поставлены на двигатель, должны пройти гидравлическое испытание. Перед постановкой крышек на место их протирают, обдувают сжатым воздухом и осматривают. Для большей уверенности в надежности действия следует проверить плотность притирки клапанов и при необходимости притереть их.

Толщина красно-медной прокладки оказывает влияние на величину камеры сжатия, поэтому ее следует принимать в соответствии с паспортными данными двигателя. Ширина прокладки должна быть на 1,5-2 мм уже канавки, чтобы при затяжке шпилек крышки она не «закусывала» с боков уплотнительный выступ и не препятствовала созданию необходимой герметичности соединения.

Собранную крышку застропливают и опускают на штатное место. Посадка крышки должна быть свободной. Зазор между шпильками и отверстиями для них должен быть 1-2 мм и располагаться в направлении центра крышки, чтобы при нагревании она имела возможность свободно расширяться.

Для правильного сопряжения центрирующего выступа крышки зазор между ними и стенками канавки втулки цилиндра должен быть не менее 1-1,5 мм с каждой стороны. Это необходимо для лучшего обжатия прокладки и создания надежной герметичности соединения крышки со втулкой цилиндра. Проверку этого зазора производят при помощи свинцовой выжимки или по шаблонам.

В целях правильного сопряжения отверстий переливных патрубков, фланцев, впускных и выпускных коллекторов, а также расположения роликов клапанных рычагов относительно кулачных шайб необходимо ориентироваться на контрольные риски, нанесенные на торцовые поверхности крышек и блока. При отсутствии контрольных рисок следует отрегулировать положение крышки для того, чтобы не было перекосов в присоединяемых к ней фланцах коллекторов и деталях механизмов газораспределения.

Работу по установке крышки на место следует выполнять осторожно, чтобы не сбить или не сдвинуть резиновые кольца уплотнения водяных патрубков. Присоединение впускных и выпускных коллекторов, а также переливных патрубков производят до окончательного закрепления крышек. Затяжка шпилек крышек должна производиться в полном соответствии с инструкцией заводаизготовителя. Не всегда следует применять усилие, которое превышает в 1,2 раза максимальную силу давления газов на крышку.

Источник: Freeimages.com

В целях предотвращения перенапряжения металла и образования в крышках и блоке трещин затяжку следует производить постепенно, в определенной последовательности. Чаще всего применяется способ затяжки крест-накрест. Однако наилучшие результаты получаются при одновременном затягивании двух противоположных шпилек.

После окончания затяжки следует проверить зазор между торцами крышки и блока. Неодинаковый зазор по периметру свидетельствует о неравномерной затяжке. Разница в зазоре не должна превышать 0,5 мм.

В связи с большими массами в мощных тихоходных дизелях применяют гидравлическое крепление крышек (рис. 22). При разборке поршень домкрата, воздействуя на внутреннюю гайку, в результате повышения давления масла вызывает деформацию шпильки, вследствие чего с внешней гайки снимается нагрузка и она легко проворачивается вручную. Повернув гайку приблизительно на один оборот, давление масла в домкрате снижают, гайка в сборе легко свинчивается со шпилек. Так как гайки имеют значительную массу, применяют специальное кольцевое приспособление с гайкозахватными устройствами.

1 — внутренняя гайка; 2 — внешняя гайка; 3 — поршень домкрата; 4 — домкрат; 5 — крышка цилиндра

Для одновременной равномерной затяжки гаек на всех шпильках крепления крышки к блоку цилиндров применяют специальное приспособление. Масло в систему гидроцилиндров подается от масляного насоса высокого давления, смонтированного на приспособлении. Применение приспособления исключает возникновение трещин во втулках и блоках цилиндров и обрыв опорных буртов у втулок в результате неравномерной затяжки гаек на шпильках.

Сборка деталей механизма газораспределения

Монтаж механизма газораспределительного устройства ДВС начинают с укладки распределительного вала на опорные подшипники. Пригонку вкладышей по шейкам распределительного вала ведут на краску шабером. Распределительный вал должен быть уложен в своих подшипниках так, чтобы его ось в вертикальной и горизонтальной плоскостях была параллельна оси коленчатого вала.

При монтаже двигателя на стенде это условие проверяют при помощи отвесов и уровня. Эту же проверку можно произвести при помощи струн, одна из которых натянута параллельно оси коленчатого вала, а две другие проходят через оси двух крайних цилиндров.

Если укладка распределительного вала производится непосредственно на судне, то отвесами и уровнем пользоваться нельзя. В этом случае центровку распределительного вала производят по струнам или по зазорам шестерен привода. О правильном зацеплении шестерен судят по контактным отпечаткам на краску, то боковому зазору с обоих торцов сопрягающихся шестерен.

Боковой зазор определяют при помощи щупа, а при необходимости делают свинцовые оттиски. При правильном зацеплении начальные окружности двух смежных шестерен в течение полного оборота должны сопрягаться в одной точке. В этом случае контактные отпечатки будут располагаться симметрично относительно высоты и ширины зуба.

Смещение отпечатка вверх, вниз, вбок от оси симметрии будет свидетельствовать о нарушении межцентрового расстояния или о перекосе шестерен в результате нарушения параллельности их осей. Правильность зацепления по отпечаткам легко определяется на глаз.

При установке на место шестерен привода газораспределения следует ориентироваться по меткам на их лицевых торцах. Две соприкасающиеся шестерни следует вводить в зацепление так, чтобы зуб с меткой одной шестерни входил во впадину между зубьями с метками другой шестерни.

Согласование взаимного расположения валов производится следующим образом. Промежуточные шестерни снимают или выводят из зацеплений. В четырехтактном двигателе в первом от маховика цилиндре монтируют механизм передачи движения от распределительного вала к впускному и выпускному клапанам и устанавливают в них тепловой зазор.

Кривошип данного цилиндра ставят в положение, соответствующее началу впуска при работе двигателя на передний ход. После этого распределительный вал вращают до соприкосновения профиля кулака впускной шайбы с роликом толкателя. В этом положении сцепляют промежуточными шестернями ведущую (на коленчатом валу) и ведомую (на распределительном валу) шестерни.

Вращая коленчатый вал в том же направлении, определяют моменты газораспределения впускного и выпускного клапанов. Если полученные данные согласуются с паспортными, то привод от коленчатого вала к распределительному собран правильно.

Источник: Foter.com

Монтаж клапанного привода. Передача движения от распределительного вала к клапанам осуществляется посредством клапанного привода, состоящего из толкателей, штанг и рычагов. Клапанные рычаги монтируют на крышках в процессе узловой сборки. Остальные детали привода собирают при монтаже двигателя. Сначала устанавливают толкатели, потом — штанги толкателей.

При установке корпуса толкателя необходимо следить за плотностью прилегания его фланца к полке двигателя. При установке штанг их предварительно проверяют на прямолинейность с помощью линейки или прокатыванием по плите. Штанги, имеющие прогиб, правят. Винты для регулировки тепловых зазоров должны иметь хорошее состояние опорных поверхностей и резьбы. При наличии смятия или срыва резьбы в винтах, стопорных гайках или головках рычагов детали заменяют. Закаленные поверхности наконечников и опорных проставок проверяют с целью выявления трещин и смятия.

Для проверки параллельности осей коленчатого и распределительного валов микроштихмасом измеряют расстояние между ними в нескольких местах по длине. При значительном расстоянии между распределительным и коленчатым валами штихмас удлиняют жесткой трубой. Непараллельность не должна превышать 0,15 мм на 1 м длины.

Установка топливной аппаратуры и систем дизелей

При установке топливных насосов на дизеле необходимо проверять плотность сопряжения фланцев с опорными поверхностями на блоке цилиндров и отсутствие перекосов. Проверку производят щупом или по краске. Ролик толкателя должен сопрягаться с кулачковой шайбой по всей ширине без зазора. Между стаканом толкателя и направляющим отверстием, между пальцем и роликом толкателя зазоры не должны превышать 0,003 диаметра сопрягаемых деталей. На трущихся поверхностях не допускаются царапины, задиры и риски.

В насосах золотникового типаТопливные насосы золотникового типа следует проверять величину открытия торцом плунжера всасывающего отверстия во втулке. Проверку выполняют, когда плунжер находится в крайнем нижнем положении и ролик толкателя опирается на затылочную часть кулачковой шайбы. Величина открытия всасывающего отверстия во втулке должна соответствовать установленной при регулировании насоса на стенде.

Источник: Foter.com

Необходимо проверить совпадение рисок в смотровом окне направляющей гильзы и на станке плунжера. Совпадение рисок обеспечивают установкой прокладки требуемой толщины между фланцем корпуса толкателя и полкой блока цилиндров. Компенсировать недостаточную или излишнюю толщину прокладки ввертыванием регулировочного винта толкателя нельзя, так как это приведет к разрегулированию (ранее отрегулированного на стенде) насоса.

На крупных судовых дизелях подачу отдельных топливных насосов можно регулировать путем установки одинаковых полезных ходов плунжеров при установке топливной рукоятки поста управления на полную подачу, используя для этого приспособление с линейным индикатором.

При помощи индикатора можно установить полезные ходы плунжера с точностью до 0,05 мм, что обеспечивает достаточно равномерную подачу топлива в цилиндры дизеля. Если в результате регулирования в отдельных секциях пришлось значительно изменить, подачу, то насос необходимо проверить на нулевую подачу.

При установке форсунка не должна быть перекошена. Медная прокладка, предварительно отожженная, должна правильно ложиться на уступ форсуночного отверстия. До затяжки гаек крепления форсунки в корпус нужно от руки предварительно завернуть штуцер подвода топлива во избежание повреждения резьбового отверстия.

Гайки затягивать постепенно и равномерно (поочередно) с целью обеспечения правильного обжатия уплотнительной прокладки и исключения деформации распылителя. Окончательно штуцер завертывают специальным ключом до отказа после крепления форсунки, а затем наматывают асбестовый сальник и прижимают его уплотняющим фланцем.

Источник: Foter.com

Работу форсунки иногда проверяют с помощью полоски белой бумаги, плотно навернутой на сопло форсунки в один слой. При подаче топлива в форсунку оно пробивает бумагу, оставляя на ней небольшие отверстия. Снятый бумажный цилиндр развертывают и по числу отверстий на бумаге судят о засорении сопел форсунки.

Если сверления сопловых отверстий выполнены правильно, то отверстия, полученные на бумаге, будут лежать на одной линии и на равных расстояниях. Бывают форсунки, у которых отверстия намеренно расположены неправильно (например, у дизелей Бурмейстер и Вайн). Для проверки направления струй у таких форсунок применяют специальные приспособлений кондукторы.

Топливная система включает в себя фильтры грубой и тонкой очистки, подогреватели и сепараторы, топливоподкачивающие насосы. Необходимо проверить правильность их подключения, наличие торцевых уплотнений насосов и плотность соединений трубопроводов топливной системыПроцесс топливоподачи.

Ремонт дизелей агрегатным методом

Дефекты двигателей выявляют индивидуальным осмотром их в работе или в разобранном состоянии на судне либо в цехе. На изготовление новых и ремонт изношенных деталей расходуется много времени в связи с составлением технической документации после производства разборочных работ и дефектации.

При ремонте двигателей на судне ограничивается использование механизированной оснастки и приспособлений, а также основного станочного оборудования дизелеремонтного цеха. При этом возникают потери рабочего времени, связанные с переходом членов ремонтной бригады из цеха на судно и обратно. Кроме того, при ремонте двигателей на судне увеличивается стоимость и понижается качество выполнения ремонтных работ вследствие худших условий труда по сравнению с цеховыми.

Агрегатный метод ремонтаМетоды ремонта судов заключается в том, что изношенные двигатели демонтируют и отправляют на склад ремонтируемого оборудования судоремонтного завода, а взамен устанавливают и монтируют новые или отремонтированные двигатели из склада обменного фонда этого завода. При агрегатном методе ремонта ДВС производят демонтажные и монтажные работы по двигателю на судне.

Демонтажные работы включают:

- демонтаж всех приборов (манометров, тахометров, пиметров, термометров и др.), очистку их, консервацию и упаковку;

- демонтаж дистанционного управления, его очистку, консервацию и упаковку;

- разборку трубопроводов: топливного, масляного, газового, воздушного и водяного (перекрытие запорных кранов, открытие спусковых, спуск масла и топлива);

- разборку отдельных навешенных механизмов, мешающих демонтажу двигателя или его транспортировке;

- разборку фланцевого соединения двигателя с валопроводом, реверсивной муфтой или съемку маховика;

- съемку двигателя с судна, консервацию, упаковку и отправку его на завод для ремонта.

Для осуществления монтажных работ новый или отремонтированный двигатель из обменного фонда распаковывают, расконсервируют, доставляют в машинное отделение судна и устанавливают на фундамент. После центровки и проверки точности опорной плоскости фундаментной рамы производят окончательную установку и крепление двигателя на фундамент.

В условиях судоремонтного производства двигатели устанавливают на металлические клинья, сферические прокладки, регулируемые клинья, резиновые амортизаторы, плавающие рамы или на слой быстро-твердеющей пластмассы БКД и ФМВ.

После окончательной установки двигателя на фундамент производят следующие монтажные работы:

- соединяют двигатель с валопроводом, реверсивной муфтой и устанавливают маховик;

- собирают и устанавливают навешенные механизмы;

- выполняют монтаж трубопроводов: топливного, масляного, газового, воздушного и водяного;

- выполняют монтаж дистанционного управления двигателем после расконсервации;

- расконсервируют и устанавливают все приборы.

Агрегатным методом можно ремонтировать двигатели, масса которых, как правило, не превышает 60-70 т. Изношенные двигатели в пределах указанной массы можно демонтировать из машинного отделения и транспортировать на судоремонтный завод, а взамен доставить на судно новые или отремонтированные и установить на место. Достоинством агрегатного ремонта двигателей является резкое сокращение простоя судна у заводского причала, дающее значительную экономию денежных средств.

Стандартный ремонт ДВС заключается в том, что все детали после разборки двигателя обезличиваются и независимо от степени износа проходят установленные для них все стадии технологического процесса ремонта, подвергаясь:

- очистке;

- дефектации;

- механической обработке до очередных стандартных ремонтных размеров;

- пригонке и сборке.

Технологический процесс при стандартном методе ремонта ДВС строится на принципах серийного производства. Это позволяет применять высокопроизводительные методы восстановления и обработки изношенных деталей, как, например:

- заливку подшипников под давлением, дающую хорошую структуру залитого антифрикционного сплава и исключающую механическую обработку деталей, позволяющую сократить время обработки деталей путем оснастки металлорежущего оборудования специальными приспособлениями;

- измерение размеров деталей калибрами и шаблонами вместо универсальных микрометрических инструментов, позволяющее резко сократить время, затрачиваемое на дефектацию изношенных и контроль качества отремонтированных деталей;

- поточные линии разборки, мойки, дефектации, механической обработки, узловой и общей сборки деталей, позволяющие значительно повысить производительность труда рабочих.

При стандартном ремонте, несмотря на то, что детали двигателей проходят установленные для них все стадии технологического процесса, резко уменьшаются работы по их ремонту, а также расход материалов благодаря восстановлению изношенных деталей. Так, при неравномерных износах втулки цилиндров и поршня последние могут быть неоднократно использованы путем расточки и обточки их до очередных стандартных ремонтных размеров, в результате чего время, затрачиваемое на устранение неравномерного износа этих деталей, во много раз меньше времени, необходимого на их изготовление.

При стандартном методе ремонта ДВС благодаря применению принципов организации производства, свойственных машиностроительным предприятиям, время, необходимое на капитальный ремонт, резко сокращается.

Технологический процесс стандартного ремонта деталей и узлов ДВС, основываясь на принципах поточного производства, обладает следующими преимуществами:

- ритмичностью производства;

- минимальной продолжительностью ремонта;

- широким применением комплексной механизации и автоматизации;

- высоким качеством ремонта;

- низкой стоимостью ремонта.

Совокупность процессов замены изношенных ДВС новыми или отремонтированными на судне и стандартный ремонт изношенных ДВС на специальных дизелеремонтных заводах составляет сущность агрегатно-стандартного ремонта. При этом под агрегатным понимается процесс демонтажа изношенных и монтажа отремонтированных двигателей на судне, а под стандартным — процесс капитального ремонта ДВС в заводских условиях на принципах серийного производства.

Сборка главного ДВС вообще очень кропотливая работа, прикольно, что вместе с объяснениями закинули и видео!