Проверку и регулировку топливной аппаратурыСтатические характеристики и регулировка топливной аппаратуры проводят в соответствии с инструкциями по эксплуатации и техническому обслуживанию, поэтому способы проверки и регулировки могут отличаться для разного типа аппаратуры, однако существуют и общие методы. После проверки производится ремонт топливной аппаратуры.

Общие требования сводятся к следующему:

- после снятия топливоподводящих трубок на открытые штуцера должны быть поставлены заглушки;

- проверка топливных насосов и форсунок производится в собранном виде. Разбирать насос или форсунку целесообразно только в случае установления в них технических дефектов;

- при разборке и сборке необходимо соблюдать безукоризненную чистоту. Разобранные детали промывают в отфильтрованном топливе и высушивают. Обтирка деталей запрещена; нельзя смешивать детали одного насоса с деталями другого.

- Клапаны

- Распределительные валы и кулачковые шайбы

- Топливные насосы

- Перекомплектовка и доводка прецизионных пар

- Испытание плунжерных пар на плотность

- Притирка и испытание нагнетательных клапанов на плотность

- Испытание разгрузочного пояска на гидравлическую плотность

- Сборка топливных насосов

- Регулировка и испытание топливных насосов на стенде

- Обкатка и испытание топливных насосов

- Форсунки

- Сборка форсунки

- Устранение зависания иглы

- Устранение подтекания в запорном конусе

- Регулировка давления подъема иглы

- Проверка качества работы форсунки

- Проверка герметичности форсунки

- Обкатка и испытание форсунки

Клапаны

Наиболее распространенной операцией ремонта клапана является притирка уплотнительной конической поверхности тарелки к седлу, которую выполняют как механическим способом на станке, так и вручную с помощью воротка. Последнее применяют главным образом в судовых условиях. Притирку ведут при помощи паст ГОИ трех сортов, отличающихся друг от друга величиной абразивных зерен.

Различают следующие пасты:

- грубые (черный);

- средние (темно-зеленый);

- тонкие (светло-зеленый цвет).

Для лучшего нанесения абразивного материала на притираемую поверхность пасту разводят в керосине или в минеральном масле. Обычно притирку начинают грубыми пастами, а заканчивают тонкими.

Во избежание перекоса или смещения осей притирку следует вести с применением направляющей втулки штока клапана. Притирку производят до тех пор, пока на поверхности фаски не появится матовый круговой поясок шириною 2—3 мм. Плотность притертых поверхностей можно проверить при помощи керосиновой пробы или воздуха. Если в течение 20 мин давление воздуха при воздушной пробе не упадет, клапан считается притертым. В практике часто проверяют плотность прилегания клапана с помощью рисок мягкого карандаша.

При наличии больших рисок или раковин от выгорания тарелки клапанов протачивают на токарном станке или подвергают шлифованию. Шток клапана можно восстановить хромированием с последующим шлифованием на окончательный размер. Удобнее всего эту операцию производить на бесцентровом шлифовальном станке. Овальность и конусность штока не должны превышать 0,03 мм.

В некоторых случаях наращивание размеров штока и тарелки клапана осуществляют при помощи наплавки с последующей обработкой на токарном станке и доводкой до окончательных размеров шлифованием. Если высота цилиндрического пояса тарелки выпускного клапана менее 50% номинального значения, а впускного — менее 2 мм, необходимо произвести либо их замену, либо восстановление.

Предлагается к чтению: Ремонт корпусных конструкций и судовых устройств

Нерабочие поверхности клапана полируют, при этом следует иметь в виду, что цементированный слой разрешается снимать на глубину не более 0,3 мм. Поверхность, пораженная коррозией, не должна превышать 1 см2, а глубина разъедания должна быть не более 0,2 мм. Биение поверхности фаски относительно рабочей поверхности штока, а также торцевое биение тарелки не должно превышать 0,03 мм.

Корпуса клапанов и их седла для ДВС отливают из стали и чугуна марок СЧ21-40, СЧ28-48 и СЧ35-52. Тарелки клапанов изготовляют из сталей 12ХНЗА, Х10С2М, 20ХН4ФА, а для всасывающих клапанов малооборотных дизелей применяют сталь 45.

Направляющие втулки клапанов двигателей всех марок изготовляют из бронзы следующих марок; БрАЖ9-4, БрАЖМцЮ-3-1,5, БрОЦСЗ-11-,5, а также жаростойких БрАЖН 10-4-4 и БрАЖН-11-6-6. Последние две бронзы можно применить и для седел клапанов ДВС.

На изготовление пружин идут марганцовистые стали 50Г, 60Г и 65Г, из которых пружины навивают в горячем состоянии. Из сталей 60С2, 60С2Н2А и 50ХФА навивку пружин производят в холодном состоянии.

Пояски тарелок клапана наплавляют стеллитом марки ВЗК. Перед наплавкой поясок протачивают. Температура предварительного подогрева до 500°С. Наплавку ведут аргонодуговой сваркой неплавящимся вольфрамовым электродом диаметром 3 мм, постоянным током прямой полярности. После наплавки производят отжиг при температуре 700°С. Качество наплавки контролируют люминесцентной дефектоскопией.

Распределительные валы и кулачковые шайбы

Характерными дефектами распределительных валов являются износ шеек вала и кулачковых шайб. С искажением профиля кулачковых шайб изменяются фазы газораспределения и динамика движения клапанов. К типовым работам по устранению неисправностей распределительных валов следует отнести восстановление или замену съемных кулачковых шайб, шлифование шеек и правку вала.

Распределительный вал бракуют при обнаружении следующих дефектов:

- трещин любого размера и расположения;

- цветов побежалости, вызывающих уменьшение твердости кулачков ниже допустимого предела;

- износа боковых поверхностей шлицев и буртиков более допустимого значения.

Изношенные более установленной нормы кулачковые шайбы распределительных валов двигателей средней быстроходности и тихоходных, как правило, заменяют. Технология замены кулачковых шайбРемонт судового двигателя внутреннего сгорания в рыбной промышленности определяется способом их крепления на валу. Круговые риски, царапины, задиры и неравномерность выработки рабочих шеек распределительных валов устраняют шлифованием или протачиванием.

Восстановление зазора в подшипниках распределительного вала двигателей средней быстроходности и тихоходных чаще всего осуществляют перезаливкой вкладышей, а высокооборотных — хромированием шеек при износе не более 0,15—0,20 мм на радиусе.

Смятые стенки шпоночных пазов распределительных валов со съемными кулачковыми шайбами исправляют фрезерованием, при этом увеличение ширины шпоночного паза допускается не более 5% номинальной. На такой же размер обрабатывают шпоночный паз и в кулачковой шайбе. Изношенные шлицевые соединения распределительных валов восстанавливают хромированием (при износе шлицов не более 0,2 мм на одну сторону зуба) или осталиванием.

Распределительные валыЭлементы движения, распределительный вал и другие составляющие ДВС высокооборотных двигателей, имеющие износ кулачков более допустимого значения, как правило, бракуют. В отдельных случаях кулачки восстанавливают наплавкой твердым сплавом. После наплавки вал подвергают термической обработке — низкотемпературному отпуску при температуре 200—220°С с выдержкой в течение 30 мин. Деформации распределительного вала, появившиеся после наплавки или в эксплуатации, исправляют правкой на прессе в холодном состоянии. Наплавленные кулачки обрабатывают шлифованием.

Технологический процесс ремонта вала следующий:

- обработка вершин кулачков;

- исправление резьбы под заглушку;

- шлифование шеек под хромирование;

- хромирование шеек буртов;

- шлифование шеек после хромирования;

- полирование;

- оксидирование.

При срыве не более двух ниток резьбу в отверстии распределительного вала исправляют метчиком. Перед шлифованием шеек проверяют прогиб вала. Изношенные валы (диаметром менее 29, 85 и 31, 96 мм) восстанавливают хромированием. Для того чтобы придать правильную геометрическую форму, их предварительно шлифуют. Для шлифования шеек вала рекомендуется применять круг из корунда на керамической связке, зернистостью 46—60 и твердостью С2—СТ1.

Шейки вала, которые будут хромироваться в первый прием, обезжиривают и промывают проточной водой. После декопирования шейки хромируют. Режим выбирают таким, чтобы получить блестящий осадок хрома. Толщина хромированного покрытия должна быть 0,15—0,20 мм. При необходимости хромируют рабочие поверхности упорных буртов. Хромированные шейки шлифуют корундовым кругом зернистостью 45—60 и твердостью СТ2—СТ1.

Следы коррозии на нерабочих поверхностях вала удаляют полированием войлочным кругом, накатанным корундовым порошком зернистостью 100—120. Для отделки рабочих поверхностей детали до металлического блеска применяют мягкий круг M1 и пасту ГОИ. Отремонтированные валы быстроходных ДВС оксидируют.

При укладке распределительного вала в подшипники масляный зазор в них должен быть 0,06 мм для валов диаметром до 70 мм и 0,08 мм — свыше 70 мм. Распределительный вал целесообразно укладывать в подшипники методом взаимозаменяемости без шабрения вкладышей по шейке вала.

Такая сборка возможна при следующих условиях:

- отклонении диаметров гнезд подшипников от номинального диаметра в пределах допуска 2-го класса точности А;

- обработке вкладышей подшипников и шеек распределительного вала по 2-му классу точности;

- смещении осей соседних гнезд подшипников не более 0,02 мм; биении шеек вала не более 0,02 мм.

При необходимости шабрят вкладыши по шейкам распределительного вала или по технологическому валу на краску. Шабрение заканчивают, когда пятна краски покрывают нижнюю часть вкладышей с числом 12—16 пятен в квадрате 25×25 мм на дуге около 120°, а в остальной части между шейкой вала и вкладышем имеется необходимый масляный зазор. При укладке вала без шабрения вкладышей по шейкам проверяют щупом плотность пролегания шеек к вкладышам в их нижней части. Щуп толщиной 0,03 мм не должен проходить между вкладышем и гнездом.

Предлагается к чтению: Насос-форсунки с гидроприводом

Наиболее распространены призматические шпонки, образующие неподвижное соединение вала и кулачковой шайбы. Сопряжение неподвижно сидящей на валу кулачковой шайбы производят по скользящей посадке. Для шайб, имеющих осевое перемещение вдоль вала, применяют ходовую посадку. Посадочные места обрабатывают до Rа=0,63 мкм. Разъемная кулачковая шайба должна быть сопряжена с валом по напряженной посадке. При этом контрольный зазор между торцом половинок должен быть 0,05—0,20 мм.

Посадку шпонок рекомендуется выполнять, паз на валу и в шайбе по А3, а шпонку — по Пр2а с последующей пригонкой для обеспечения посадки А/Н так, чтобы щуп 0,03 мм не проходил в сопряжении шпонки и вала.

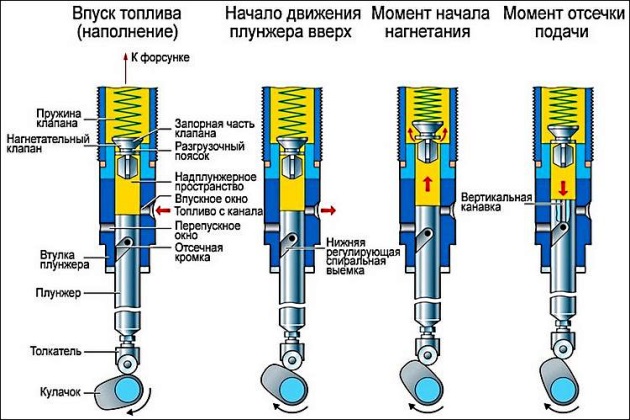

Топливные насосы

В процессе эксплуатации топливного насоса наибольшему износу подвергаются втулка и плунжер, всасывающие и нагнетательные клапаны. Ширина посадочного пояска в клапанах допускается не более 0,4 мм. Плунжер и втулка не являются взаимозаменяемыми деталями. При износе одной детали бракуют и другую. Аналогично поступают с нагнетательным клапаном и его седлом.

При наличии трещин в корпусе насоса, а также срыва ниток резьбы в гнездах под штуцеры более 1,5 витка последний бракуют. Пружины клапанов и толкателей, имеющие остаточную деформацию или утратившие упругость, бракуют. При наличии большого бокового зазора между зубьями рейки и шестерней поворота детали бракуют. При диаметре шестерни 40 мм допустимый зазор не более 0,35 мм. Зазор между рейкой насоса и поверхностью ее гнезда должен быть не более 0,2 мм.

Зазор между торцом плунжера и опорной поверхностью стакана во избежание ударов не должен быть более 0,25 мм. Допустимый зазор между стаканом толкателя и гнездом корпуса насоса должен быть не более 0,005 диаметра стакана. Между толкателем и цилиндрической поверхностью его направляющей допустимый зазор не более 0,005 диаметра толкателя. Допустимая овальность ролика толкателя не должна превышать 0,05 мм, а зазор между пальцем и втулкой ролика — не более 0,1 мм. Указанный износ допустим при текущем ремонте. При капитальном ремонте детали с таким износом заменяют новыми.

Перекомплектовка и доводка прецизионных пар

Изношенные плунжер и втулка, не имеющие трещин, выбоин и других пороков, могут быть при соответствующей перекомплектации и ремонте использованы по назначению. Перекомплектация с последующей доводкой позволяет использовать до 20% старых прецизионных пар. К качеству обработки плунжерных пар предъявляют очень высокие требования. Сопрягаемые поверхности прецизионной пары должны иметь шероховатость не менее Ra=0,04 мкм, торцов втулки и корпуса нагнетательного клапана не менее Rа=0,08 мкм.

При отборе пар необходимо их комплектовать так, чтобы плунжер мог входить во втулку не менее чем на 20—25% длины рабочей поверхности. Доводку производят на доводочных станках (бабках). При 200—250 об/мин шпинделя бабки доводка длится 30—60 с. Наиболее часто применяют при доводке трехмикронную пасту из окиси алюминия, разведенную на керосине, и алмазную пасту. Притертые втулку и плунжер промывают в бензине и осматривают через лупу.

Без царапин и рисок плунжер, смазанный профильтрованным дизельным топливом, будучи выдвинут из втулки на ⅔ рабочей длины, при угле наклона 45° должен плавно входить во втулку под действием собственной массы из любого положения относительно своей оси.

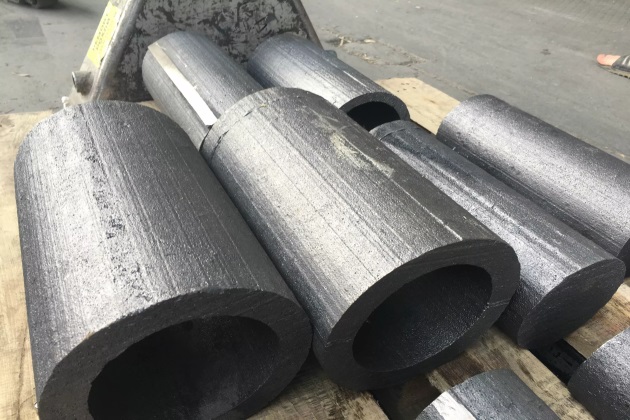

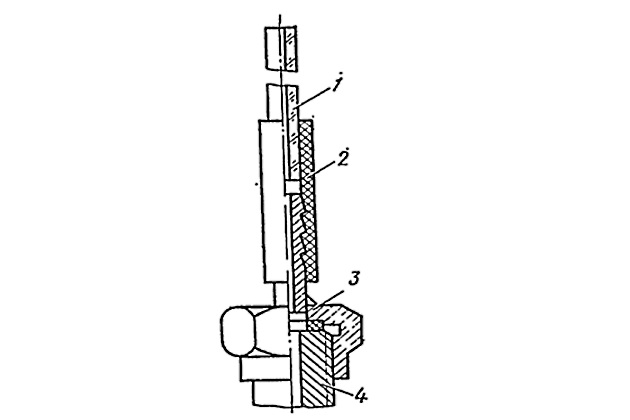

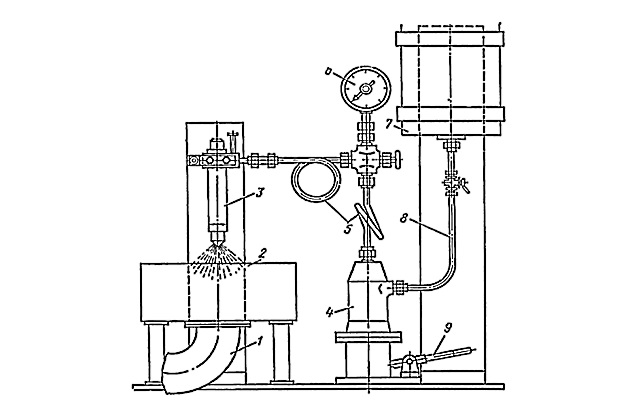

Испытание плунжерных пар на плотность

Плунжерные пары испытывают на плотность на специальном стенде. При испытании втулку проверяемой пары без усилия вставляют в гильзу стенда и зажимают винтом (рис. 1). Снизу во втулку вставляют плунжер и при нахождении груза в верхнем положении с помощью регулировочного винта совмещают торец плунжера с верхней кромкой впускного отверстия во втулке.

Плунжер устанавливают на максимальную подачу. В этом положении нагнетательная полость втулки через кран заполняется топливом. Для испытания используют либо профильтрованное дизельное топливо, либо смесь дизельного топлива с маслом при температуре примерно 20°С и вязкости 9,9—10,9 мм2/с. Масса груза должна быть такой, чтобы давление топлива в нагнетательной полости было равно 20 МПа.

В момент освобождения защелки включают секундомер. Под действием груза топливо будет выдавливаться через зазор между втулкой и плунжером. Груз будет плавно опускаться до тех пор, пока отсечная кромка плунжера не откроет нижней кромки отверстия втулки. Затем груз резко падает на амортизатор. Секундомер останавливают.

Время в секундах, в течение которого произошло выдавливание топлива, характеризует гидравлическую плотность плунжерной пары. Испытания проводят 2—3 раза и берут среднеарифметическое значение. При давлении 20±1 МПа время выдавливания топлива должно быть не менее 15 с, в комплекте плунжерных пар на двигатель — не должно отклоняться более чем на 10 с.

Предлагается к чтению: Ремонт паровых котлов и теплообменных аппаратов

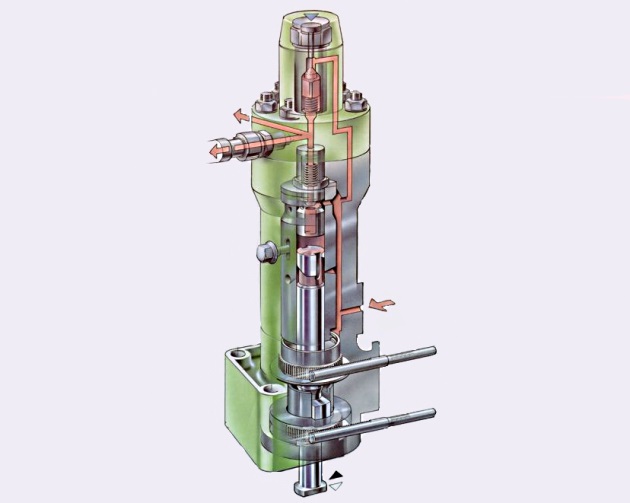

Притирка и испытание нагнетательных клапанов на плотность

Клапан и гнездо следует взаимно притереть, если ширина уплотнительного пояска достигла 0,4 мм. Фаску седла клапана уменьшают посредством шлифования верхнего торца. Наработок на конусе клапана удаляют шлифованием на станке, установив предварительно в приспособлении. Клапан и седло притирают на доводочной бабке притирочной пастой.

После притирки и промывания в бензине или в профильтрованном дизельном топливе проверяют плотность прилегания клапана к седлу на специальном стенде (рис. 2).

Испытание производят сжатым воздухом давлением 0,5 МПа. Если при нажатии клапана снизу воздух не проходит в надклапанное пространство, а затем по осевому сверлению штока и трубочке не поступает в стеклянный баллон и не выходит в виде пузырьков, плотность достаточная. Испытание продолжают 15 с в трех положениях клапана по окружности относительно седла.

Испытание разгрузочного пояска на гидравлическую плотность

Испытание разгрузочного пояска клапана на плотность сводится к определению времени выдавливания топлива через зазор между корпусом и боковой поверхностью пояска. Для различных клапанных пар оно должно быть в пределах от 4 до 12 с.

Сборка топливных насосов

Насос собирают после ремонта отдельных его деталей или узлов. При сборке во избежание деформации от радиальных усилий зазор между плунжерной втулкой и корпусом насоса, а также между втулкой плунжера и поворотной гильзой должен быть 0,05—0,1 мм. В собранном виде при любом положении плунжера по высоте в пределах его хода он должен свободно, без особых усилий, проворачиваться относительно своей оси.

Движение рейки вдоль оси должно совершаться без заедания, зазор между зубьями не должен превышать 0,25 мм, а зазор между рейкой и корпусом насоса — 0,2 мм.

Во избежание неправильной затяжки фланца гайки следует затягивать равномерно до упора ключом с рукояткой длиной 250—300 мм. Плунжерную втулку следует устанавливать так, чтобы ее перепускное отверстие совпадало с перепускным отверстием в корпусе насоса.

Следует обращать особое внимание на маркировку плунжеров с тем, чтобы не поставить плунжер правой модели вместо левой модели, и наоборот. Ошибка подобного рода приводит к авариям, тяжелым по своим последствиям.

Регулировка и испытание топливных насосов на стенде

Регулировку и испытание топливных насосов с последующей обкаткой производят на специальном стенде, на котором выполняют:

- установку момента начала подачи;

- установку нулевой подачи;

- проверку подачи насоса за один цикл;

- регулировку на равномерность подачи насосов или секций;

- обкатку с целью проверки качества сборки и приработки отдельных деталей.

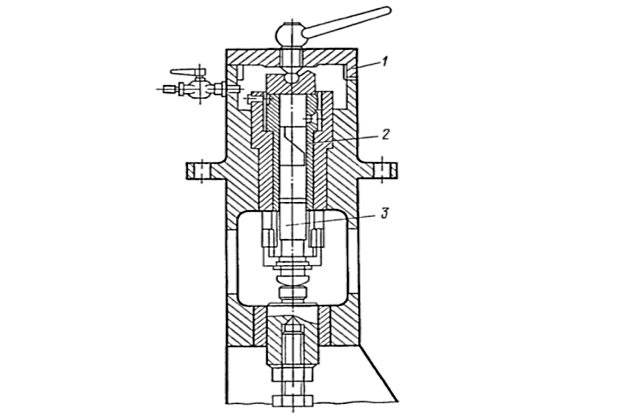

Установка момента начала подачи топлива и регулировка плунжера относительно втулки по высоте. Момент начала подачи удобно и просто определять при помощи приспособления, называемого моментоскопом (рис. 3). Перед постановкой моментоскопа топливный насосТопливные насосы распределительного типа следует прокачать топливом до полного удаления пузырьков воздуха. Положение зубчатой рейки должно соответствовать максимальной подаче.

Далее отсоединяют нагнетательную трубку, вывертывают штуцер и вынимают нагнетательный клапан. На установленный вновь штуцер нагнетательного клапана навертывают моментоскоп. Поворотом приводного вала стенда ставят плунжер в нижнее положение. Топливо через впускное отверстие втулки плунжера будет заполнять надплунжерную полость и трубку моментоскопа.

Медленно совершают нагнетательный ход плунжера. При достижении торца плунжера верхней кромки впускного отверстия мениск в трубке вздрогнет и начнет подниматься. Для нормального и своевременного прохода топлива через впускное отверстие его сечение при нижнем положении плунжера должно быть открыто на величину, равную диаметру этого отверстия.

Для удобства установки плунжера по высоте относительно втулки используют риски на стакане и по краям смотрового отверстия его направляющей. Плунжер считается установленным правильно, если при нахождении его в нижнем положении эти риски совпадают.

Нулевая подача соответствует такому положению плунжера, при котором нагнетательная полость насоса соединяется со всасывающей.

Устанавливать момент нулевой подачи следует так:

- поставить рейку на максимальную подачу;

- прокачать насос топливом до полного удаления пузырьков воздуха;

- на нагнетательный штуцер насоса навернуть манометр и создать давление в системе нагнетания.

Медленно перемещать рейку в сторону уменьшения подачи и следить одновременно за стрелкой манометра. Падение давления будет соответствовать положению плунжера при нулевой подаче.

Проделав операцию 2—3 раза, фиксируют положение рейки при нулевой подаче при помощи стрелки, прикрепляемой к корпусу топливного насоса, установив ее между первым и вторым делениями. При положении рейки на первом делении тем более не будет никакой подачи. Этот запас делается для того, чтобы при необходимости регулировки двигателя в процессе эксплуатации обеспечить гарантию нулевой подачи во избежание возможных аварий при остановке двигателя во время швартовки судна.

Предлагается к чтению: Дефекты и методы дефектоскопии деталей

Обкатка и испытание топливных насосов

В целях приработки трущихся частей, проверки качества материала деталей, их обработки и сборки топливные насосы обкатывают на определенных режимах.

Сначала насос обкатывают в течение 30 мин на смеси топлива и масла (60% дизельного топлива и 40% масла). Обкатку производят при отсоединенных от нагнетательных трубопроводов форсунках. Положение рейки топливных насосов должно соответствовать средней подаче.

После осмотра насос обкатывают на дизельном топливе в течение 30 мин при той же частоте вращения и в том же положении топливной рейки, что и в первом случае, но с присоединенными форсунками, отрегулированными на номинальное давление впрыска. Затем насос испытывают в течение 30 мин при тех же условиях, что и во втором случае, но при положении рейки, соответствующей полной подаче.

После проведенного испытания производят частичную разборку отдельных деталей или секций. На трущихся поверхностях не должно быть натиров, царапин и других дефектов.

При регулировке топливного насоса четырехтактного двигателя следует сообщить его кулачковому валу частоту вращения в 2 раза меньше номинальной частоты вращения коленчатого вала двигателя. Частота вращения кулачкового вала топливного насоса двухтактного двигателя должна быть равной номинальной частоте вращения коленчатого вала двигателя. Положение рейки топливного насоса должно соответствовать максимальной подаче.

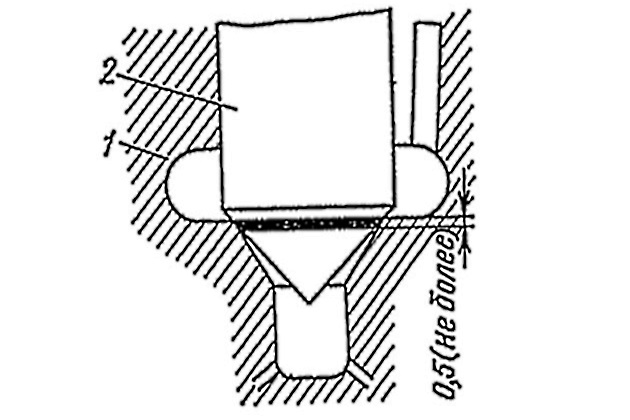

Форсунки

Детали форсунки проверяют посредством внешнего осмотра, измерения и испытания на специальных устройствах. Для осмотра деталей форсунки пользуются лупой с 10-кратным увеличением. Детали, на которых обнаруживают волосные трещины, бракуют. Распылители, у которых разработаны сопловые отверстия, обгорели, выкрошились или притупились кромки отверстий, бракуют.

Непригодны для дальнейшей работы распылители, у которых на рабочей цилиндрической поверхности корпуса или иглы имеются риски, задиры, царапины, наработки. Иглу и корпус распылителя взаимно приделывают на притирочных станках, они не являются взаимозаменяемыми. При появлении наработка на запорном конусе иглы, достижении ширины притирочного пояска (рис. 4) распылителя 0,5 мм, увеличении подъема иглы свыше допустимой величины корпус совместно с иглой бракуют.

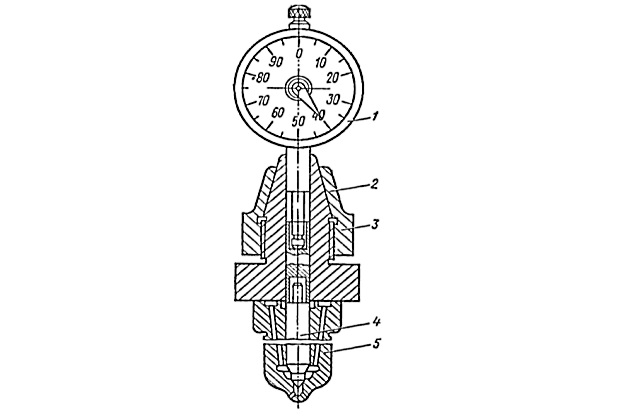

Для определения действительной величины подъема иглы удобно пользоваться приспособлением, изображенным на рис. 5. Оно состоит из корпуса, нажимной гайки и наконечника. Верхняя часть корпуса имеет осевой вырез и вместе с нажимной гайкой представляет цанговый зажим. С вставленным линейным индикатором устройство ставят на проверочную плиту и по рис. 4. Притирочный воротом шкалы индикатора совмещают нуль со стрелкой. После этого приспособление устанавливают на корпус распылителя с предварительно опущенной до упора иглой.

Перемещение наконечника вниз будет точно равно высоте подъема иглы, которую покажет стрелка индикатора.

Пружину форсунки проверяют на остаточную деформацию, для чего ее высота, измеренная в свободном состоянии, сравнивается с высотой, указанной в чертеже. При наличии остаточной деформации свыше 5% номинальной высоты пружину заменяют. В формулярах обычно указывают предельно допустимую высоту в свободном состоянии. Неперпендикулярность опорных поверхностей торцов пружины к оси не должна превышать 0,3 мм.

Сборка форсунки

Перед сборкой форсунки ее детали промывают профильтрованным керосином или дизельным топливом. Все отверстия продувают сжатым воздухом. Особенно тщательно следует продуть и промыть отверстия и каналы в распылителе, а затем проверить их намагниченной проволокой. После промывки внутренние поверхности ничем не протирают. Собранную форсунку проверяют на стенде. Обнаруженные дефекты устраняют.

Устранение зависания иглы

При отсутствии зависания игла, выдвинутая из корпуса распылителя на ⅓ длины, при наклоне на 45° должна под действием собственной массы плавно опускаться. В случае зависания прецизионная пара взаимно притирается на чистом масле. В этих целях используют настольный сверлильный станок или специальный доводочный станок, в цанговый патрон которого вставляют иглу, а корпусу распылителя сообщают рукой возвратно-поступательное движение вдоль оси иглы.

Если притирка на масле не дает результатов, то применяют притирочную пасту, нанося ее тонким слоем. Доводку ведут в течение 10—15 с при 200—250 об/мин шпинделя станка. После притирки иглу и корпус распылителя промывают в чистом бензине, а потом — в профильтрованном дизельном топливе.

Предлагается к чтению: Правила планирования и маневрирования во внутренних или территориальных водах

Устранение подтекания в запорном конусе

Подтекание устраняют взаимной притиркой конуса иглы и распылителя. Для этого иглу форсунки закрепляют за хвостик в патроне доводочной бабки. Тело иглы смазывают профильтрованным дизельным топливом, а на конус наносят тонким слоем притирочную пасту. Осторожно, чтобы паста не попадала на цилиндрическую поверхность, распылитель надевают на иглу, и включают станок.

Поддерживая рукой распылитель, сообщают ему периодические возвратно-поступательные движения. Притирка длится 40—60 с при 200—250 об/мин шпинделя станка. После тщательной промывки в бензине или дизельном топливе плотность запорного конуса проверяют в сборе с форсункой на испытательном стенде.

В случае отклонения конуса распылителя от оси вследствие одностороннего износа необходимо применить специальный притир, с помощью которого добиваются плотной приделки запорного конуса и центрального отверстия в распылителе. Зазор между цилиндрической частью притира и цилиндрической поверхностью корпуса распылителя составляет примерно 5 мкм, а конусность наконечника на 1,5—2° меньше конусности иглы. Это дает возможность после притирки получить ширину запорного конуса в корпусе распылителя примерно 0,1 мм.

Обработку распылителя притиром производят в такой последовательности. Цилиндрическую поверхность стержня смазывают профильтрованным маслом, а на конус наконечника наносят тонкий слой притирочной пасты. Притир вставляют в корпус так, чтобы паста не попала на внутренние стенки отверстия в распылителе. Продолжительность притирки составляет 2—3 мин при 200—300 об/мин шпинделя доводочной бабки.

После завершения работы по доводке корпус распылителя тщательно промывают бензином или профильтрованным дизельным топливом и по готовому конусу вышеуказанным способом притирают конус иглы. При этом следует иметь в виду, что на поверхности конуса иглы не должно быть наработка.

Регулировка давления подъема иглы

Регулирование давления подъема иглы удобно производить на стенде. Присоединенную к нагнетательному трубопроводу форсунку с ослабленной пружиной прокачивают до удаления воздуха. Затем пружину форсунки затягивают при помощи регулировочного винта и медленным нажатием на рычаг насоса давление поднимают до момента впрыска. Если впрыск произойдет при меньшем давлении, чем указано в паспорте, то затяжку пружины увеличивают, если при большем — уменьшают.

Повторением впрысков и регулированием затяжки пружины добиваются соответствия показаний манометра давлению, указанному в паспорте. После окончания регулировки производят три контрольных впрыска, при этом показания манометра в момент начала впрыска не должны отличаться более чем на 0,5 МПа.

Проверка качества работы форсунки

При правильной сборке форсунки игла должна плавно перемещаться в корпусе распылителя. При медленном нагнетании топлива насосом в распылителе будет наблюдаться частый дробный впрыск малых порций. При увеличении скорости нагнетания впрыск должен сопровождаться резким звуком. Распыливание до туманообразного состояния должно совершаться без подтекания топлива на кончике распылителя.

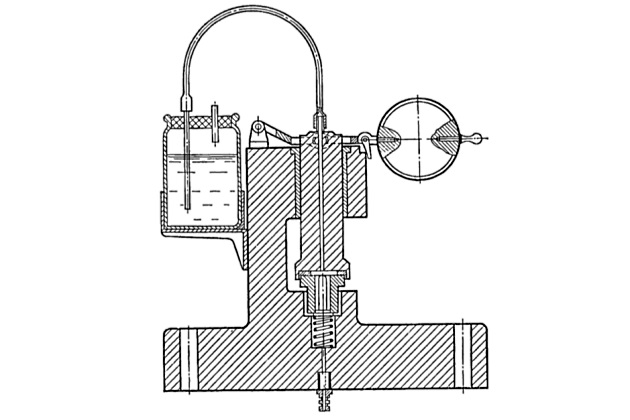

Проверка герметичности форсунки

Проверку герметичности полостей высокого давления и запорного конуса производят на стенде (рис. 6) при давлении на 1,5—2,5 МПа меньше давления подъема иглы. Топливным насосом стенда создается указанное давление и поддерживается в течение 3—5 мин. Первые 20 с на кончике распылителя не должны появляться капли жидкости.

При этом не должно наблюдаться подтекание топлива в соединении нагнетательного штуцера с корпусом форсунки, а также в плоскостях соединений корпуса форсунки с корпусом распылителя и между торцами распылителя и солового наконечника (если последний выполнен отдельно от корпуса). При наличии пропусков меняют медную прокладку нагнетательного штуцера или приделывают торцы форсунки и распылителя на доводочной плите с применением притирочной пасты.

Испытание гидравлической плотности иглы и распылителя проводят так. Пружину форсунки затягивают на давление, превышающее нормальное давление подъема иглы на 2—3 МПа. Медленно нажимая на рычаг насоса, создают давление в нагнетательной системе примерно на 0,5—1,0 МПа меньше давления впрыска, на которое в данном случае отрегулирована форсунка.

Вследствие наличия зазора между иглой и корпусом распылителя топливо начнет просачиваться вверх по игле в полость низкого давления и давление в системе начнет падать. Как только давление по манометру сравняется с давлением подъема иглы, указанном в паспорте, включают секундомер и ведут отсчет времени до тех пор, пока давление не упадет еще на 5 МПа. Промежуток времени в секундах, в течение которого давление в нагнетательном трубопроводе упало на 5 МПа, характеризует гидравлическую плотность распылителя форсунки. При испытании комплекта форсунок одного двигателя условная гидравлическая плотность их не должна отличаться более чем на 25%.

Результаты испытаний распылителя сравнивают с данными двух эталонных распылителей, одного с наименьшей, другого с наибольшей гидравлической плотностью.

Предлагается к чтению: Ремонт систем трубопроводов и арматуры судна

Обкатка и испытание форсунки

Качество распыливания топлива форсункой определяется на испытательном стенде при полном цикловом впрыске и числе впрысков 60—80 в минуту.

С целью приработки деталей форсунки ее обкатывают на специальном стенде. Подачу топлива производит насос, подобный тому, какой установлен на дизеле. Форсунки обкатывают при полной подаче топлива. При этом проверяют плотность всех соединений, отсутствие заедания и зависания иглы.

Обкатка на стенде продолжается в течение 15—20 мин, после чего форсунку частично разбирают, осматривают поверхность иглы и распылителя. Если на поверхностях прецизионной пары нет натиров и рисок, распылитель собирают с форсункой. На распылитель форсунки надевают предохранительный колпачок, а отверстия закрывают пробками. Форсунку завертывают в промасленную бумагу и хранят в специальном ящике.

До меня уже начинает доходить, что все же нужно начинать учиться производить ремонт самостоятельно. Уже несколько раз ломается топливный насос. Но есть также подозрения, что просто некачественный. Может кто сам покупает или заказывает с доставкой по Киеву запчасти для авто?

Ну, это тоже не так легко и прийдет только со временем. Так что не все так просто. А вы разве сами производите замену топленого насоса или обращаетесь в СТО?

Дело в том, что и в СТО могут менять не так, как это положено. А вообще, конечно желательно разбираться в теме ремонта топливного насоса. Нюансов так хватает, безусловно. Главное, все делать пошагово и внимательно.

Да вариантов может быть много и точную причину поломок топленого насоса сложно определить, если не иметь опыта в тех обслуживании. Что касается конкретно выбора для вашего авто топливного насоса, сделать это можно через специальный электронный каталог.