Судовое оборудование, в частности морской двигатель, является сердцем любого судна. От его надежности и эффективности напрямую зависят безопасность плавания, экономичность эксплуатации и экологичность судна. Ведущие дизелестроительные фирмы непрерывно совершенствуют свои разработки, предлагая рынку все более мощные, экономичные и экологичные современные СДВС.

В данной статье мы рассмотрим развитие конструкций судовых малооборотных двигателей таких гигантов отрасли, как MAN-B&W, Sulzer и Pielstick. Особое внимание будет уделено моделям 6S60MC-C, 6RTA 58Т и 6PC2-6L400E соответственно.

Кроме того, мы затронем актуальные вопросы, связанные с эксплуатацией судовых дизелей. В частности, рассмотрим влияние качества топлива на работу судового дизеля и важность планирования технического обслуживания судового дизеля.

Данная информация будет полезна инженерам, судовым механикам, а также всем, кто интересуется современными тенденциями в области судостроения и эксплуатации судов.

Развитие конструкций судовых малооборотных двигателей ведущих дизелестроительных фирм

Развитие конструкций судовых малооборотных дизелей после 2-ой мировой войны привело к созданию к началу 60-х годов достаточно большого количества различного типа двигателей с газотурбинным наддувом с примерно одинаковыми технико-экономическими показателями.

У выполненных конструкций отношение хода поршня к диаметру цилиндра находилось в пределах S/D = 1,6-2,1. Малооборотные дизели:

- Sulzer (Швейцария);

- Burmeister & Wain (Дания);

- MAN (Федеративная республика Германия);

- Fiat – GMT (Италия);

- Gotaverken (Швеция);

- Stork Hotlo и Smith Bolnes (Голландия);

- Doxford (Англия);

- несколько позже – Mitsubishi (Япония);

– имели принципиальные отличия в схемах продувки цилиндров, схемах газотурбинного наддува, конструкции топливной аппаратуры, принципах реверса и т. д. Современные ДВС позволяют быть на уровне при производстве судов, их обслуживании и эксплуатации.

Однако параметры рабочего цикла и экономичность двигателей были примерно на одном уровне: избыточное давление наддува – 0,3-0,5 бар, максимальное давление цикла – 60-70 бар, степень повышения давления – 1,2-1,3, эффективный КПД находился в пределах 38-42 % в широком диапазоне мощностей двигателей, устанавливаемых на морские суда. Лидером по количеству и общей мощности судовых малооборотных дизелей, поставляемых на международный рынок, была фирма Sulzer.

Кризисные явления в международном судоходстве, острая конкурентная борьба в 60-70-е годы привели к такому положению, что на мировом рынке главных судовых двигателей начиная с 80-х годов по настоящее время остались лишь практически 2 конструкции главных судовых малооборотных дизелей – типа МС фирмы Burmeister & Wain и типа RTA фирмы Sulzer. В незначительных объемах производятся дизели типа UEC фирмы Mitsubishi. При этом все 3 конструкции подобны, имеют прямоточно-клапанную систему газообмена с 1 выпускным клапаном и увеличенный ход поршня. Максимальное отношение хода поршня к диаметру цилиндра у серийных машин достигает величины S/D = 4,0-4,2. Многолетний спор между контурными и прямоточными системами газообмена в малооборотных двигателях безоговорочно решился в пользу прямоточно-клапанной системы продувки цилиндра.

Источник: Shipspotting.com

Поиск путей повышения экономичности работы пропульсивного комплекса судна привел фирму Burmeister & Wain в 70-е годы к созданию так называемых «длинноходовых» дизелей, в которых S/D на начальном этапе было увеличено до S/D = 2,4-2,5. Поскольку малооборотный дизель имеет прямую передачу и непосредственно вращает винт, то основной целью было – при неизменной средней скорости движения поршня Cm (Cm = 6,5-7,5 м/с) за счет увеличения хода поршня снизить частоту вращения двигателя и тем самым повысить пропульсивный коэффициент движительного комплекса. Известно, что снижение расчетной частоты вращения винта на 10 об/мин в диапазоне частот вращения коленчатого вала малооборотного дизеля повышает КПД винта примерно на 3 %.

На пути развития длинноходовых дизелей было выяснено, что возрастание эффективности эксплуатации энергетической установки обеспечивается не только повышением КПД винта, но и возрастанием термодинамической эффективности рабочего цикла в цилиндре, возрастанием эффективного КПД двигателя в целом.

Рост экономичности двигателя был обеспечен:

- повышением уровня форсировки двигателя, снижением доли механических потерь;

- повышением давления сгорания;

- смещения процесса сгорания ближе к ВМТ;

- повышением максимальной температуры цикла за счет снижения коэффициента избытка воздуха на сгорание и повышения за счет этого термодинамического КПД;

- снижением доли потерянного хода поршня на газообмен за счет конструктивных соотношений (соотношение радиуса кривошипа и длины шатуна таково, что даже при неизменных моментах газораспределения по углу поворота коленчатого вала потерянный ход поршня оказался меньше, чем в прежних конструкциях);

- перераспределения долей энергии газа между цилиндром и газотурбонагнетателем – за счет повышения КПД турбины и компрессора (уменьшения профильных потерь проточных частей), улучшения качества продувки и соответственно снижения избытка воздуха на продувку потребовалось относительно меньше энергии газа для обеспечения наддува.

Развитие конструкций длинноходовых двигателей Burmeister & Wain завершилось созданием 3-х рядов размерностей двигателей серии МС с диаметром цилиндров от 260 до 1 080 мм с разными соотношениями между ходом поршня и диаметром цилиндра S/D: S/D = 2,45-2,83 – двигатели ряда К-МС; S/D = 3,00-3,24 – двигатели ряда L-MC; S/D = 3,77-4,2 – двигатели ряда S-МС. Новое объединение MAN-Burmeister & Wain, начиная с 80-х годов, наращивает выпуск двигателей типа МС, совершенствует их конструкцию в сторону снижения производственных и эксплуатационных затрат, улучшает технико-экономические показатели. Большинство судов мирового морского флота оснащаются главными двигателями именно этого типа, построенными лицензиатами фирмы в Корее, в Китае и в Японии.

Источник: Pixabay.com

У серийно выпускаемых двигателей типа МС параметры рабочего процесса достигают значений: среднее индикаторное давлениеОпределение среднего индикаторного давления – 18-20 бар, давление сгорания – 130-160 бар, степень повышения давления – 1,3-1,05, индикаторный КПД – 52-54 % при избыточном давлении наддува 2,8-3,5 бар. На номинальном режиме несколько увеличена средняя скорость поршня – до 7,5-8,5 м/с. Диапазон мощностей предлагаемых к заказу двигателей находится в пределах от 1,600 до 97,300 кВт. Наиболее мощная машина типа К108МЕ-С (ДКРН 108/266) при частоте вращения 94 об/мин развивает 6 950 кВт в цилиндре, может выпускаться с 14 и даже с 16-ю цилиндрами. Все модели могут поставляться в электронном варианте управления.

Читайте также: Автоматическая наплавка на токарных станках

Фирма Sulzer (с 1998 года – Vartsila-Sulzer) выпускает с 1981 года двигатели типа RTA с прямоточно-клапанным газообменом, диаметр цилиндра от 480 до 960 мм. Уровень достигнутых в них параметров примерно соответствует двигателям типа МС. В 2000-м году был произведен и испытан наиболее мощный двигатель Vartsila-Sulzer в 14-цилиндровом исполнении размерности RTA 96С (14 ДКРН 96/250). Мощность агрегата – 80,080 кВт (цилиндровая мощность 5,720 кВт) при 102 об/мин, средней скорости движения поршня 8,5 м/с, среднем эффективном давлении в цилиндре 18,6 бар и давлении сгорания 145 бар. Экономичность двигателя – на уровне двигателей MAN-B&W типа МС: удельный эффективный расход топливаУдельные расходы топлива заявлен в пределах 163-171 г/кВт–час. С 2001 года фирма поставляет на рынок двигатели с электронным управлением рабочим процессом. Двигатели типа RTA устанавливаются на новых судах Новороссийского морского пароходства (танкеры типа «Московский Кремль» японской постройки).

Двигатели фирмы Mitsubishi Heavy Industries типа UEC моделей LSE в диапазоне мощностей 2 080-46 800 kW производятся практически только в Японии и устанавливаются на суда японского морского флота.

Двигатели MAN-B&W типа 6S60MC-C

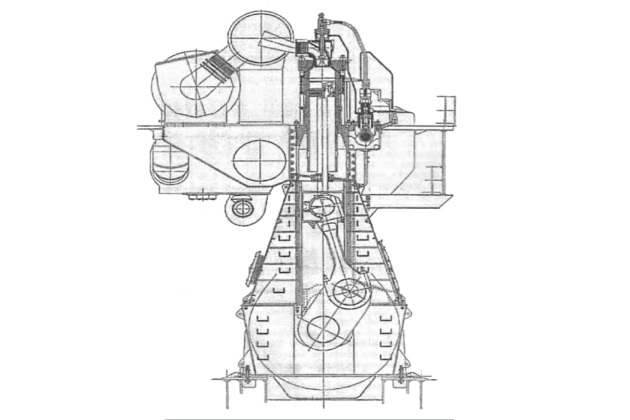

Двигатель S60MC-C в 6-цилиндровом исполнении (6ДКРН 60/240) является одним из наиболее массовых агрегатов на судах мирового морского флота. Это 2-тактный крейцкопфный двигатель реверсивного типа с газотурбинным наддувом при постоянном давлении диаметром цилиндра 600 мм, ходом поршня 2 400 мм. Двигатель уравновешен по всем силам и моментам 1 и 11 порядка. Его паспортная мощность (MCR) – 18 442 элс (13 560 kW) при 105 об/мин, давлении сгорания 151 бар и среднем эффективном давлении в цилиндре 19,0 бар. Вращение двигателя – правое.

Двигатель, изображенный на рис. 1, имеет стальную цельносварную фундаментную раму, которая крепится к набору корпуса судна 60 фундаментными и 2 торцовыми болтами через клинья. Поперечные опоры фундаментной рамы – стальные литые в количестве 8 единиц, со стальными тонкостенными вкладышами, залитыми белым металлом на основе алюминия Sn40Al. Для улучшения центровки верхний и нижний вкладыши скреплены болтами. Упорный подшипник встроен в отсек приводов, расположенный в корме. Сток масла в циркуляционную цистерну – через отверстие в поддоне фундаментной рамы в корме двигателя.

Станина – стальная цельносварная с входными дверями в каждый отсек цилиндров и в отсек приводов со стороны управления. Отсек приводов имеет дверь и с противоположной стороны. Предохранительные клапаны картера (6 единиц) расположены в нижней части станины со стороны газовыхлопа и 1 – с носового торца. Каждый цилиндр имеет по 4 стальных направляющих крейцкопфа, приваренных к конструкции станины.

Сальник штока поршня по наружному диаметру уплотняется одним резиновым кольцом. Уплотнение штока – с помощью 1 грязевого кольца, 2 составных уплотнительных и 4 маслосъемных колец, стянутых пружинами. Все кольца изготовлены из бронзы. Диафрагма, в которой монтируется сальник штока, не имеет водяного охлаждения (в отличие от предыдущих моделей), что необходимо учитывать в случае пожара в подпоршневой полостиОбслуживание системы продувания подпоршневых полостей цилиндра.

Блок цилиндров собран в единый моноблок на призонных болтах из отдельных литых чугунных блоков на каждые 2 цилиндра. В предыдущих моделях отливка блока была индивидуальной для каждого цилиндра. В блок запрессованы цельные цилиндровые втулки, изготовленные из модифицированного чугуна.

В верхнем бурте втулки, выступающем над блоком, просверлены отверстия для 8 штуцеров цилиндровой смазки. Верхняя часть втулки снаружи закрыта «короткой» чугунной рубашкой, решающей задачу охлаждения верхней части втулки. В районе камеры сгорания втулка имеет глухие косые отверстия и запрессованные во втулку латунные трубки для охлаждения. Уплотнение втулки обеспечивается: в нижней части – 4-мя резиновыми кольцами; в верхней части в районе рубашки охлаждения – 2-мя резиновыми кольцами (по одному сверху и снизу рубашки). Уплотнение посадочного места между втулкой и блоком обеспечивается притиркой посадочных мест (без прокладок), между втулкой и крышкой – уплотнительным кольцом из мягкого железа.

Источник: Freeimages.com

Перепуск охлаждающей воды из блока в рубашку охлаждения осуществляется по 4-ем перепускным патрубкам (“лягушкам“), из рубашки в крышку цилиндров – по таким же перепускным трубкам. В отличие от более ранних моделей двигателей, нижняя часть втулки цилиндра не имеет водяного охлаждения, охлаждается только продувочным воздухом.

Крышка цилиндра – стальная литая, колпачкового типа, со сверлениями для прохода охлаждающей воды параллельно огневой поверхности и «сотовыми» отверстиями с рубашкой для охлаждения боковой поверхности. В крышке расположены 2 форсунки, выхлопной клапан, индикаторный кран, пусковой и предохранительный клапаны. Крышка крепится к блоку цилиндра с помощью 8 длинных шпилек, которые затягиваются гидравлически на 900 бар с помощью специальных гидравлических цилиндров.

Выхлопной клапан имеет чугунный литой корпус, шпиндель с импеллером для проворачивания потоком газов, седло без сверлений для прохода воды. Охлаждающая вода по сверлениям в крышке выходит в камеру охлаждения седла вблизи от посадочного пояса, затем направляется в полость охлаждения корпуса клапана и выходит из верхней точки корпуса в отливную трубу.

Посадочный пояс седла – однокамерный, наплавлен нимоником. Шпиндель целиком изготовлен из нимоника. Открывается клапан гидравлическим поршнем, закрывается – расположенным ниже пневматическим поршнем. Направляющая втулка шпинделя изготовлена из чугуна. Уплотнение втулки шпинделя – смазочным маслом (ранее уплотнение обеспечивалось сжатым воздухом). Крепится клапан к крышке с помощью 4-х шпилек.

Анкерные болты двигателя (28 единиц) – стальные цельные. Если в прежней конструкции каждая анкерная связь стягивала воедино блок, станину и фундаментную раму, то в настоящей конструкции для улучшения условий работы рамовых подшипников вместо одного анкерного болта между цилиндрами предусмотрено два укороченных болта, которые вворачиваются в поперечные опоры фундаментной рамы, стягивают воедино только блок и станину. Гайки анкерных болтов затягиваются гидравлически на 900 бар.

Поршень имеет стальную головку и укороченную чугунную юбку. В поршне размещены 4 компрессионных кольца CPR-типа, верхнее кольцо с замком «внахлест», в юбке – 2 красномедных приработочных пояска. Поршень охлаждается маслом, которое подводится и отводится с помощью сверлений в поперечине крейцкопфа и стальной трубки внутри штока (подвод – по трубе, отвод – по кольцевому каналу).

Крейцкопф – 2-сторонний, с 4-мя ползунами, залитыми белым металлом. Ползуны сидят на цапфах поперечины, имеют возможность самоцентровки. Поперечина – стальная кованая со сверлеными каналами для прохода масла. К поперечине крепится резьбовым соединением подпятник штока поршня, колено телескопа подвода смазки и сливная труба масла охлаждения поршня.

Шатун изготавливается в виде стальной отливки с последующей ковкой и механической обработкой. Верхняя головка – безвильчатого типа, верхняя и нижняя головки – неотъемные. Вкладыши головного и мотылевого подшипников имеют тонкостенные стальные вкладыши, залитые белым металлом Sn40Al. Внутри шатун имеет сверление для прохода смазки от головного к мотылевому подшипнику.

Коленчатый вал – стальной полусоставной, кривошипы литые (возможен вариант «гнутых» кривошипов), рамовые шейки запрессованы. С носа двигателя на валу имеется поршень демпфера осевых колебаний. Здесь же насажена однорядная звездочка для привода вспомогательных валов с уравновешивающими грузами. С кормы двигателя к упорному гребню коленчатого вала крепится 2-рядная звездочка привода распределительного вала. Упорный гребень с упорным подшипником размещен в отсеке приводов.

Распределительный вал приводится 2-рядной 4-дюймовой цепью. Две промежуточные звездочки используются для размещения балансирных грузов – таких же, как и с носа двигателя, для уравновешивания моментов от сил инерции 2-го порядка.

От распределительного вала приводится валик лубрикаторов цилиндровой смазки и регулятор частоты вращения. С кормового торца к распределительному валу крепится валик воздухораспределителя. Кулаки топливо и газораспределения и соединительные фланцы участков распределительного вала насажены горячепрессовой посадкой. Индикаторная шайба размещена в картере распределительного вала, состоит из двух частей, скрепленных болтами.

Читайте также: Ремонт холодильного и технологического оборудования судна

Двигатель имеет общепринятую систему пуска, включающую в себя главный пусковой клапан, пусковые клапаны цилиндров и ротационный воздухораспределитель с распределительной шайбой для подачи управляющего воздуха. При реверсе двигателя реверсируются только воздухораспределитель и толкатели ТНВД (с помощью пневматических актуаторов на каждом насосе).

Система топливоподачи высокого давления имеет ТНВД золотникового типаТНВД золотникового типа с регулированием по концу подачи топлива с регулированием по концу подачи, с VIT-цилиндром, и 2 игольчатых неохлаждаемых форсунки с односторонним распылом топлива на каждый цилиндр и с верхним расположением шпинделя.

Распылители форсунок безнагарного типа (slide type), в которых при отсутствии подачи (после посадки иглы на седло) сопловые отверстия перекрываются цилиндрическим золотником. Конструкция топливной аппаратуры позволяет работать на всех режимах эксплуатации только на высоковязких остаточных топливах, без использования дизельного топлива, за счет постоянной циркуляции горячего топлива через все элементы системы, обеспечения готовности системы впрыска к работе.

Системы циркуляционной смазки коленчатого вала и распределительного вала разделены. Насосы смазки коленчатого вала (2 единицы) – центробежного типа, с электроприводом. Смазка подается к двигателю по 2-ум трубам: от нижней трубы – на смазку рамовых и упорного подшипников и на отсек приводов, от верхней – к телескопам на смазку головных, крейцкопфных и мотылевых подшипников и на охлаждение поршней. Смазка подшипников распределительного вала и питание гидравлической системы открытия выхлопных клапанов обеспечивается автономной системой с 2-мя винтовыми насосами с электроприводом.

Цилиндровая смазка включает в себя лубрикаторы типа Atlas lubricator с 8 точками смазки на каждом цилиндре с синхронной подачей масла на каждом ходе поршня.

Охлаждение цилиндров обеспечивается одним из 2-ух центробежных насосов с электроприводом, подающих пресную воду на охлаждение цилиндровых втулок, крышек и выхлопных клапановЭлектронное управление и гидропривод выхлопного клапана цилиндров. Как правило, в системе устанавливается 2 холодильника пластинчатого типа и один вакуумный опреснитель забортной воды, утилизирующий тепло контура охлаждения. Для подогрева двигателя перед его пуском в системе охлаждения предусмотрен паровой подогреватель охлаждающей воды.

Продувка цилиндров обеспечивается: на малых ходах – 2-мя электровоздуходувками мощностью по 55 kW суммарной производительностью 5,3 м3/с, установленными с торцев продувочного ресивера; на полном ходу – одним турбокомпрессором для наддува типа TPL80-B12 с максимальной частотой вращения 14 460 об/мин и предельной температурой газов 550 °С. На режиме MCR избыточное давление продувочного воздуха обеспечивается на уровне 2,8 бар, на режимах 110 % нагрузки – 3,04 бар.

Турбокомпрессор – с валом на шарикоподшипниках, с автономными системами смазки для турбинной и компрессорной частей, с заменой смазки через 500-1 000 часов. Холодильник продувочного воздуха трубчатого типа суммарной площадью охлаждения 905,9 м3 обеспечивает минимальную температуру охлаждения продувочного воздуха на полном ходу до 26-34 °С.

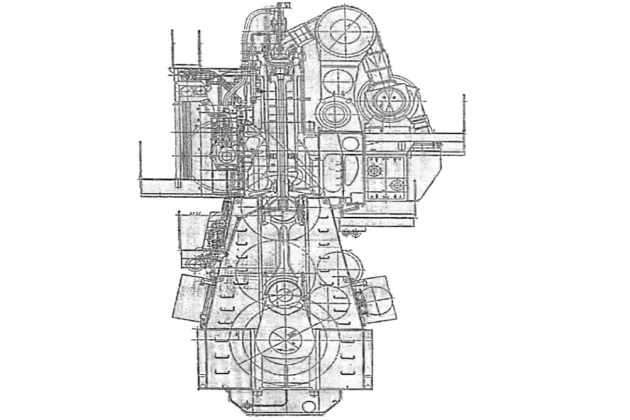

Двигатели Sulzer типа 6RTA 58Т

Конструктивно двигатели Sulzer типа RTA имеют много общего с двигателями MAN-B&W типа МС. Двигатель 6RTA58T (6ДКРН 58/241.6), установленный на танкерах японской постройки типа “Московский Кремль“, – 6-цилиндровый двухтактный крейцкопфный реверсивный двигательРеверс дизельного двигателя с газотурбинным наддувом при постоянном давлении, диаметром цилиндра 580 мм, ходом поршня 2 416 мм, вращение – правое. Двигатель уравновешен по всем силам и моментам 1-го и 2-го порядков. Его паспортная мощность – 16 320 элс (12 000 кВт) при 103 об/мин. Длительная эксплуатационная мощность установлена равной 90 % от паспортной и составляет 14 690 элс (10 800 кВт) при 99,4 об/мин и среднем эффективном давлении 1,82 мПа. Двигатель может работать на высоковязких топливах вплоть до IFO-380 (вязкость 380 сСт при 50 °С).

Поперечный разрез двигателя показан на рис. 2. Фундаментная рама двигателя упрощенной коробчатой формы – стальная цельносварная, крепится к фундаменту корпуса судна болтами на стальных клиньях. Поперечные опоры — стальные литые с отверстиями для выхода анкерных связей. Тонкостенные стальные вкладыши рамовых подшипников залиты белым металлом (баббитомМатериалы, применяемые в судоремонте). В кормовой части поддона фундаментной рамы имеется отверстие, закрытое сеткой, для слива смазочного масла из картера в циркуляционную масляную цистерну, расположенную под двигателем в двойном дне корпуса судна. С кормы двигателя имеется отсек приводов с встроенным упорным подшипником.

Станина – стальная цельносварная, с входными дверями в каждый отсек со стороны управления. Предохранительные клапаны картера расположены с противоположной стороны в нижней части. Направляющие крейцкопфа в виде стальных пластин приварены к поперечным листам станины. Сальник штока крепится к диафрагме на болтах. Сальник включает в себя 6 сдвоенных маслосъемных колец из бронзы, 2 уплотнительных и 1 верхнее грязевое кольцо (см. рис. “Сальник штока дизелей Sulzer типа RTA58”Анализ конструкций судовых ДВС). Масло, снимаемое со штока 5-ю нижними маслосъемными кольцами, возвращается в картер. Масло, снимаемое верхним маслосъемным кольцом No.6, отводится в цистерну грязного масла сальников штоков.

Блок цилиндров укорочен по высоте, изготовлен в виде индивидуальных блоков каждого цилиндра, отлитых из чугуна, собран в единый моноблок на призонных болтах. Внутренний объем блока является продолжением ресивера продувочного воздуха.

Читайте также: Надежность судовых технических средств в рыбной промышленности

В верхней части блока предусмотрен уплотнительный пояс втулки, выше которого имеется канал для подвода охлаждающей воды цилиндровой втулки. Втулка охлаждается с помощью рубашки охлаждения в виде чугунной литой бандажной втулки, монтируемой над блоком. Уплотнение рубашки охлаждения обеспечивается притиркой торцовых поверхностей. Втулка цилиндра – цельнолитая, изготовлена из модифицированного чугуна. В нижней ее части имеется 30 продувочных окон. Как и в двигателях фирмы более ранних модификаций, массивный бурт верней части втулки имеет косые сверления для прохода охлаждающей воды. Проход воды из зарубашечного пространства в крышку цилиндра – по 4-ем патрубкам, уплотненным резиновыми кольцами. Смазка цилиндровой втулки – аккумуляторного типа, не синхронизирована с ходом поршня, обеспечивается с помощью 2-х рядов отверстий цилиндровой смазки в верхней части втулки. Со стороны зеркала каждое отверстие имеет раздаточные канавки.

Крышка цилиндра – литая стальная, колпачкового типа, со сверлениями для прохода охлаждающей воды. В крышке размещены: один центральный выхлопной клапан, 3 форсунки, индикаторный кран, предохранительный клапан и пусковой клапан. Выхлопной клапан имеет конструкцию, подобную двигателям типа МС. Открытие клапана – с помощью гидравлического цилиндра, закрытие – сжатым воздухом. Уплотнение и смазка втулки шпинделя – от лубрикатора цилиндровой смазки. Охлаждение клапана – водой, поступающей к седлу из крышки цилиндра.

Блок, станина и фундаментная рама стянуты 14 анкерными болтами, состоящими из 2 частей общей длиной около 7,2 м. В средней части анкерные связи стопорятся от вибрации 2-мя стопорными болтами.

Источник: Foter.com

Поршень цилиндра включает в себя стальную кованую головку “сотовой” конструкции с 4-мя поршневыми кольцами, чугунную юбку с одним приработочным красномедным кольцом. Фланец штока, юбка и головка поршня стягиваются болтами. Поршневые канавки хромированы; толщина хромового покрытия – 0,4-0,45 мм. Головка поршня охлаждается маслом по принципу “взбалтывания“. Для улучшения охлаждения головки используется 36 сопел, направляющие струю охлаждающего масла в каждое сотовое отверстие. Подпятник штока поршня крепится к поперечине крейцкопфа на шпильках через проставку, дающую возможность регулировать объем камеры сжатия.

Внутри штока поршня имеется сверление и труба – по кольцевому каналу подводится масло на охлаждение головки, по трубе масло отводится.

Крейцкопф двигателя – 2-сторонний, с 4-мя башмаками. Поперечина крейцкопфа – стальная кованая, с развитой опорной поверхностью головного подшипника. Башмаки (ползуны) – стальные, сидят на цапфе поперечины на скользящей посадке, по внутреннему диаметру покрыты белым металлом. Плоские поверхности ползунов также покрыты баббитом. К поперечине крейцкопфа крепится фланец трубки с шарнирным соединением для подвода смазки.

Шатун – стальной кованый, верхняя головка – безвильчатого типа. Стержень шатуна круглого сечения имеет внутри сверление для подвода масла от крейцкопфа к мотылевому подшипнику. Нижняя головка шатуна – неотъемная. Головной и мотылевой подшипники имеют тонкостенные стальные вкладыши, залитые баббитом. Верхняя и нижняя головки стягиваются не шатунными болтами, а шпильками.

Коленчатый вал – стальной кованый (может быть литым) с последующей механической обработкой. Диаметр шеек вала – 690 мм. С кормы двигателя на валу насажен маховик. Упорный гребень размещен в отсеке приводов. Ведущая шестерня распределительного вала смонтирована на упорном гребне. С носа двигателя на торце коленчатого вала установлен гидравлический демпфер осевых колебаний. Здесь же имеется шестерня привода вспомогательных валов для размещения носовых балансиров, уравновешивающих моменты от сил инерции 2-го порядка.

Распределительный вал приводится от коленчатого вала с помощью 4-х зубчатых колес. От 2-го зубчатого колеса получают вращение 2 вспомогательных вала с кормовыми балансирами для компенсации моментов 2-го порядка. На распределительном валу имеется гидравлический сервомотор реверса и 3 группы кулаков: в каждой группе – по 2 топливных кулака в центре и по бокам – кулаки гидравлических толкателей системы газовыхлопа. Все кулаки насажены на конические втулки, что облегчает регулировку топливоподачиПроцесс топливоподачи и газораспределения при наладке и подрегулировке двигателя.

Система топливоподачи высокого давления включает в себя ТНВД клапанного типа со смешанным регулированием (с помощью системы VITСистемы VIT), с нагнетательным клапаном на выходе из насоса. Традиционно для двигателей Sulzer в 1 блоке смонтированы 2 ТНВД.

От каждого насоса топливо нагнетается в распределительную коробку, откуда по 3-м форсуночным трубопроводам топливо подается к форсункам. Три форсунки на каждый цилиндр с односторонним распылом топлива имеют “классическую” конструкцию (см. рис. Обслуживающие системы главного дизеля“Форсунка дизеля RTA58T”). Форсунки охлаждаются дренажным топливом, которое затем отводится к ТНВД. Специальной системы охлаждения нет. Система VIT регулирует угол опережения подачи топлива в функции частоты вращения дизеля и с учетом давления продувочного воздуха, предусмотрена «ручная» корректировка угла опережения подачи в пределах ±2° пкв для учета качество топлива.

Система циркуляционной смазки и система охлаждения поршней объединены, как и в двигателях аналогичного класса MAN-B&W. От нагнетательной магистрали циркуляционного масляного насоса масло подводится на рамовые подшипники и подшипники привода, а также через шарнирные соединения – к поперечинам крейцкопфа. От поперечин масло распределяется на охлаждение поршней, на смазку крейцкопфных, головных и мотылевых подшипников, как это упоминалось выше.

Двигатель имеет оригинальную систему цилиндровой смазки аккумуляторного типа. Она включает в себя 1 электродвигатель мощностью 0,75 кВт с редуктором, вращающий валики лубрикаторов цилиндров с передаточным отношением 1:5. Каждый лубрикатор подает смазку в 9 трубок. 8 из них подают масло к цилиндровой втулке и 1 – на выхлопной клапан. В свою очередь, к каждой трубке цилиндровой смазки подсоединено 2 штуцера, разнесенных по высоте цилиндровой втулки. Таким образом, втулка имеет 8+8 точек смазки на разной высоте. Работа лубрикатораПроверка и регулировка лубрикаторов цилиндровой смазки не синхронизирована с ходом поршня. Масло подается в цилиндр за счет энергии, аккумулированной в объеме штуцера, когда давление в цилиндре падает ниже определенного уровня.

Читайте также: Сокар – яхта Мохаммеда Аль-Файеда

Продувка цилиндров обеспечивается: на малых ходах – 2-мя электровоздуходувками мощностью по 30 кВт, на режимах полных ходов – 2-мя газотурбонагнетателями типа VTR 454D-32. Системы пуска и охлаждения двигателя работают по общепринятым схемам.

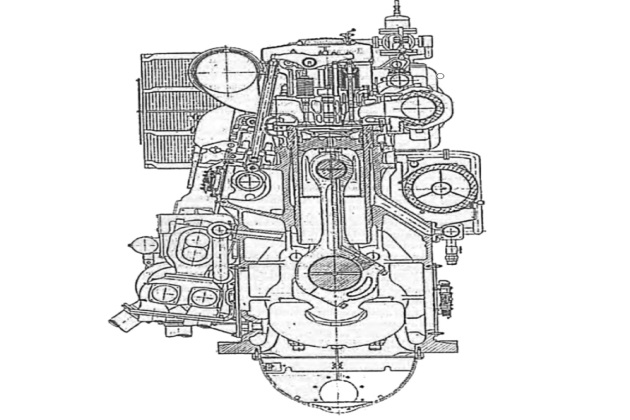

Двигатели Pielstick 6PC2-6L400E

Фирма S.E.M.T. Pielstick создала ряд подобных 4-тактных тронковых дизелей типа PC (РС2, РСЗ, РС4) в конце 60-х годов и вот уже более 30 лет совершенствует конструкцию и поставляет их на рынок главных судовых дизелей. Двигатели выпускаются в рядном и в V-образном исполнении и устанавливаются как на специализированные суда, где имеются ограничения по высоте машинного отделения, так и на суда общего назначения. Чаще всего двигатели работают через редуктор на винт регулируемого шага, хотя фирма предусматривает работу двигателя и на винт фиксированного шага.

Двигатели 6PC2-6L400E (6ЧН 40/46) установлены в качестве главных на танкерах типа “Илья Эренбург“. Дизель 6ЧН 40/46 – рядный 6-цилиндровый 4-тактный тронковый двигатель с газотурбинным наддувом при постоянном давлении. Цилиндровая мощность двигателя – 478 кВт (650 элс) при 520 об/мин, давлении наддува 1,75 бар, среднем эффективном давлении 1,91 МПа и давлении сгорания 14,2 МПа. Двигатель имеет степень сжатия ε = 12,7, паспортный расход топлива – 186 г/кВт-час (137 г/элс-час). Агрегатная мощность двигателя – 2 870 кВт (3 900 элс). Холостой ход двигателя установлен равным 200 об/мин, минимально возможные обороты – 80 об/мин. Двигатель может работать на тяжелых сортах топлива класса 5 или 6 американского стандарта OS 12-48 с содержанием серы S < 4 %, ванадия V < 400 частей/млн, алюминия и кремния – Al+Si < 30 частей/млн. Практически двигатель работает на топливах класса IFO-380 вязкостью 380 сСт при 50 °С.

Поперечный разрез двигателя дан на рис. 3. Как видно из рисунка, фундаментная рама у двигателя отсутствует. Ее роль выполняет станина, отлитая из чугуна заодно с блоком цилиндров в виде единого блок-картера. Коленчатый вал подвешен к станине снизу. Картер закрыт снизу кожухом маслосборника. К станине крепятся холодильники продувочного воздуха, охлаждающей воды и смазочного масла. В верхней части блок-картера имеются приливы для размещения распределительного вала. На уровне коленчатого вала с двух сторон предусмотрены съемные лючки.

В каждом 2-м лючке со стороны выхлопного коллектора размещены предохранительные клапаны картера.

Втулка цилиндра изготовлена из модифицированного чугуна, в нижней части блока уплотнена 3-мя резиновыми кольцами. Верхняя часть втулки уплотнена в блоке путем притирки сопрягаемых поверхностей. Для уплотнения камеры сгорания между втулкой и крышкой цилиндра установлено стальное уплотнительное кольцо. Верхний массивный бурт втулки имеет косые сверления для прохода охлаждающей воды. Оригинальным является размещение поверх верхнего бурта втулки литой чугунной рубашки охлаждения для сбора охлаждающей воды и отвода ее в крышку.

Крышка цилиндра отливается из стали, крепится на 8 шпильках. В крышке размешены 2 всасывающих клапана, 2 выхлопных клапана, индикаторный кран, пусковой и предохранительный клапаны. Седла всасывающих клапанов запрессованы в тело крышки. Конструкция выхлопного клапана позволяет его демонтировать без демонтажа крышки. Выхлопной клапан монтируется в крышку вместе с корпусом, отлитым из стали. Корпус крепится к крышке 3-мя болтами, охлаждается водой. Шпиндель клапана имеет механический ротатор типа Rotocap для постоянного проворачивания и самопритирки клапана в процессе работы. Как всасывающий, так и выхлопной клапаны имеют каждый по 2 пружины (правого и левого навива). Штанги толкателей клапанов приводятся кулаками распределительного вала, размещены в защитных кожухах. Моменты газораспределения имеют значение: всасывающий клапан открывается – 69° до ВМТ, закрывается – 75° за НМТ; выхлопной клапан открывается – 79° до НМТ, закрывается – 92° за ВМТ.

Поршень двигателя – составной конструкции. Головка поршня изготовлена из жаропрочной стали, юбка – из чугуна. Поршень имеет 4 компрессионных и 2 маслосъемных кольца: из них 3 компрессионных кольца размещены в головке, одно – в юбке. Сопрягаемые поверхности головки и юбки хромированы. Канавки поршневых колец также хромированы на толщину: сверху – 0,1-0,2 мм, снизу – 0,2-0,3 мм. Головка поршня охлаждается маслом от общей циркуляционной системы смазки. Поршневой палец изготовлен из высоколегированной стали с закалкой токами высокой частоты.

Шатун двигателя изготавливается поковкой из высокопрочной стали. Нижняя головка имеет косой разъем, крепление крышки мотылевого подшипника – на 4 шпильках. Стальной тонкостенный вкладыш мотылевого подшипника залит белым металлом. Головной подшипник образован цельной бронзовой втулкой внутренним диаметром 170 мм. Стержень шатуна двутаврового сечения имеет сверление для подвода смазки к головному подшипнику и на охлаждение поршня.

Коленчатый вал с диаметром рамовых и мотылевых шеек 315 мм – стальной кованый, со сверлениями для подвода смазки от рамового к мотылевому подшипнику и выше. Несмотря на полную уравновешенностьПонятие уравновешенности. Действие неуравновешенного двигателя на фундамент и корпус судна двигателя по силам и моментам 1 и 2-го порядков, коленчатый вал имеет противовесы в каждом колене для облегчения условий работы рамовых подшипников. Противовесы крепятся к щекам “ласточкиным хвостом” и шпильками. С кормы двигателя на коленчатом валу размещена ведущая шевронная шестерня привода распределительного вала.

Шестерня может быть изготовлена цельной или разъемной. Два зубчатых колеса – большого и малого диаметра – сидят на промежуточном валу. От малой шестерни приводится зубчатое колесо распределительного вала. Это колесо имеет упругое соединение со ступицей распределительного вала (с помощью упругих кольцеобразных пружин).

Источник: Pixabay.com

На распределительном валу насажены кулачки топливо- и газораспределения. Кулачки изготавливаются из стали с поверхностной закалкой токами высокой частоты. Кулачки могут быть цельными (в этом случае они насажены на вал горячепрессовой посадкой) или разъемными. В последнем случае они сидят на шпонке и крепятся болтами. Если двигатель реверсивный, то на распределительном валу сидят 2 комплекта кулачков (переднего и заднего хода). Реверс двигателя осуществляется путем перемещения распределительного вала в осевом направлении с помощью гидравлического цилиндра. Воздухораспределитель получает вращение от распределительного вала.

Пуск двигателя обеспечивается сжатым воздухом давлением 30 бар и менее с помощью пусковых клапанов цилиндров. Воздухораспределитель – ротационного типа. Управляющий воздух поступает к пусковым клапанам цилиндров при совпадении соответствующих отверстий при вращении ротора. Ротор изготавливается из бронзы.

Читайте также: Предупреждение столкновений судов

Система смазки включает в себя 2 контура: контур циркуляционной смазки главного движения, распределительного вала и охлаждения поршней с электрическим масляным насосом и автономный контур смазки коромысел системы газораспределения. В качестве циркуляционного используется масло по классификации SAE-40. Давление масла в циркуляционной масляной системе – 5,5 бар, максимальная температура – 50-65 °С. В системе смазки коромысел давление масла 1-1,2 бар.

Система охлаждения пресной воды также имеет 2 контура: контур охлаждения цилиндров и контур охлаждения форсунокТепловое состояние и охлаждение форсунок. Каждый контур имеет свой насос и расширительную цистерну. Максимальная температура на выходе из каждого контура поддерживается на уровне 80-85 °С. Предусмотрен паровой подогрев охлаждающей воды перед запуском двигателя. Забортная вода подается на охлаждение пресной воды, продувочного воздуха и масляного холодильника.

Система топливоподачи включает в себя ТНВД типа Bosh (насос высокого давления с регулированием по концу подачи, с нагнетательным клапаном на входе в форсуночный трубопровод), плунжер диаметром 33 мм и охлаждаемую форсунку. Форсунка расположена в центре крышки, имеет 9 сопловых отверстий диаметром 0,63 мм, давление затяга иглы – 300 бар. Угол опережения подачи насоса устанавливается равным 14° пкв до ВМТ. Конструкция топливной аппаратуры требует перевода двигателя с тяжелого на легкое судовое топливо перед его остановкой. Согласно инструкции, двигатель должен запускаться на легком топливе и работать на нем на нагрузках 25 % от номинальной и менее. Предусмотрен автоматический переход с легкого топлива на тяжелое и наоборот.

Система газовыпуска и воздухоснабжения включает в себя 1 газотурбонагнетатель типа VTR 304 с автономной системой смазки (замена масла – примерно через 1 000 часов), холодильник продувочного воздуха трубчатого типа. Максимальная температура выпускных газов перед ГТН – 550 °С, после ГТН – 385 °С. Температура продувочного воздуха рекомендуется на уровне 27 °С. Воздухоснабжение двигателя на частичных режимах работы обеспечивается насосными ходами поршня.

Развитие конструкций судовых малооборотных двигателей ведущих дизелестроительных фирм, представленное на примере двигателей MAN-B&W типа 6S60MC-C, Sulzer типа 6RTA 58T и Pielstick 6PC2-6L400E, демонстрирует непрерывный поиск оптимальных решений, направленных на повышение эффективности, надежности и экологичности судовых энергетических установок. Экологические требования к судовым дизелям являются одним из ключевых факторов, определяющих развитие отрасли. Выбор судового дизеля для работы в экстремальных условиях также требует тщательного анализа и учета специфических требований эксплуатации.

Хорошая информация с подробным разбором, вроде и специфичная, но поможет расширить кругозор для незнающих.