Порядок разборки и дефектации судовых турбин определяется инструкциями заводов-изготовителей. Плановые вскрытия и ремонт паровых турбин производятся через 4…5 лет их работы. Газовые турбины осматривают и дефектуют через 3 000…5 000 ч работы. Целью плановых вскрытий турбин является оценка технического состояния деталей, определение величин износов деталей, очистка проточной части от коррозии, накипеобразований и нагара (газовые турбины).

- Типовые разборка и дефектация

- Ремонт паровых турбин и основных деталей

- Материалы деталей турбин

- Ремонт корпуса

- Ремонт роторов

- Ремонт дисков

- Замена лопаток дисков турбин

- Ремонт диафрагм

- Ремонт концевых уплотнений

- Ремонт подшипников

- Статическая и динамическая балансировки дисков и роторов

- Вибрация турбоагрегатов

- Статическая балансировка

- Динамическая балансировка

- Сборка и центровка турбин

- Центровка ротора

- Центровка диафрагм

- Закрытие турбин

- Особенности ремонта главного редуктора

- Правила Регистра по освидетельствованию и испытанию

- Освидетельствование

- Испытания турбин после ремонта

Типовые разборка и дефектация

Полная разборка турбин производится при их ремонте. Разборку и дефектацию паровых турбин выполняют в судовых условиях. Газотурбинные двигателиКлассификация и маркировка ДВС ремонтируют по агрегатному методу, поэтому вскрытие и разборку газовых турбин при среднем и капитальном ремонтах производят в цеховых условиях.

Источник: fleetphoto.ru

Дефектация турбин выполняется в два этапа: до вскрытия и после вскрытия в процессе разборки. До вскрытия турбины с помощью штатных контрольно-измерительных приборов измеряются: радиальное положение ротора и его осевой разбег в упорном подшипнике, масляные радиальные зазоры в подшипниках, зазоры в скользящей опоре корпуса турбин, зазоры в предельном регуляторе частоты вращения, а также температура помещения. Результаты измерений заносят в технический формуляр турбины.

Вскрытие турбины является ответственной операцией. Подрыв крышки производится отжимными болтами. Ее подъем должен осуществляться равномерно, без перекосов и смещений.

При тросовых грузоподъемных средствах это условие обеспечивается направляющими колоннами, которые либо ввинчиваются в свободные болтовые отверстия корпуса турбины, либо крепятся на кронштейнах. Для тех же целей применяются специальные винтовые подъемники, имеющие линейки для контроля перемещений крышки. Эти же подъемники используются для выемки ротора.

После подрыва крышки и подъема ее на небольшую высоту зачищают плоскость разъема и крышку опускают на место. Щупами проверяют контакт плоскостей разъема. Одновременно может быть выявлена деформация корпуса и крышки. Затем крышку удаляют. После этого проверяют осевые и радиальные зазоры в проточной части турбины в плоскости разъема корпуса. Измеряют зазоры в диафрагменных и концевых уплотнениях и проверяют осевой разбег ротора. Зазоры в проточной части измеряются не менее чем при двух положениях ротора.

Источник: fleetphoto.ru

После вскрытия подшипников проверяется (повторно) положение ротора в подшипниках по просадочной скобе. Радиальное биение ротора и торцовое биение дисков проверяются при проворачивании вала в подшипниках. Измерение масляных радиальных зазоров в подшипниках производится свинцовыми выжимками, как и для подшипников ДВС. Радиальные зазоры в вертикальной плоскости проточной части турбины измеряются также с помощью свинцовых выжимок. Для этой цели ротор поднимают.

Для этой цели ротор поднимают. На нижнее образующие уплотнений укладывают свинцовые пластинки. Их толщина выбирается примерно в полтора раза больше ожидаемого зазора. Затем ротор укладывают в подшипники. Его положение вновь проверяется просадочной скобой. На бандажную ленту дисков ротора (или на концы лопаток) также укладывают свинцовые пластинки. Крышку корпуса устанавливают на место и обжимают несколькими болтами.

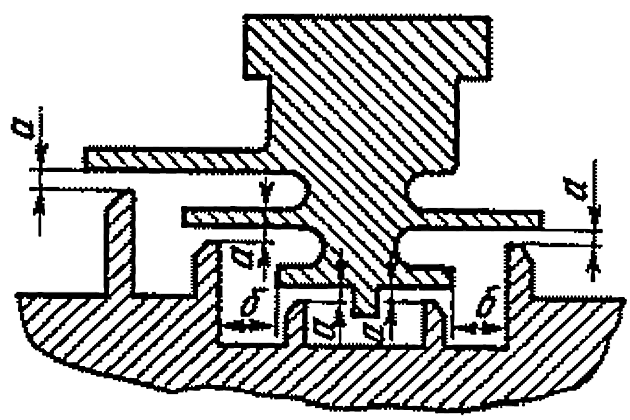

После подъема крышки измеряют верхние свинцовые выжимки, а после подъема ротора — нижние. Результаты измерений записывают в формуляр турбины. На рис. 1 показана схема измерений зазоров концевого уплотнения елочного типа.

а — радиальные; б — осевые

Проверка центровки ротора с редуктором производится при разобранной соединительной муфте по методу изломов и смещений с помощью двух пар стрел. Проверяется также центровка диафрагм относительно оси ротора.

При дефектации редуктора в процессе его разборки проверяются:

- положения валов в подшипниках (контрольными скобами);

- масляные зазоры в подшипниках;

- осевые разбеги валов;

- центровка зубчатых колес (по контактным пятнам на краску и свинцовым выжимкам или измерением расстояний между валами и т. п.).

Проверяется центровка редуктора с валопроводом или приводным механизмом. Результаты измерений записывают в формуляр. После разборки турбины производится очистка, мойка и обезжиривание деталей и их дальнейшая дефектация.

Ремонт паровых турбин и основных деталей

Материалы деталей турбин

Корпуса турбин изготовляются из углеродистых и легированных сталей (20ХМ, 15Х1М1Ф), а при повышенных требованиях к коррозионной и эрозионной стойкости — из высоколегированных сталей типа 12Х13Л (и др.). Корпуса вспомогательных турбомеханизмов выполняются также из серых чугунов.

Источник: www.shipspotting.com

Роторы турбин изготовляются из сталей 38ХМ1А, 27НЗМ2ФА и др., а при повышенных требованиях используются стали типа 20Х12ВНМФ. Для роторов газовых турбин, кроме того, применяются специальные сплавы типа ХН75МБТЮ и др.

Для дисков роторов используют те же стали, что и для роторов. Лопатки Судовые паровые турбиныпаровых турбин изготовляют из стали 12Х13-Ш,12X12 и др. Для лопаток газовых турбин применяются высоколегированные стали и специальные сплавы типа ХН70БМФТЮ.

Диафрагмы изготовляются из серых чугунов, углеродистых и легированных сталей.

Ремонт корпуса

Коробление из-за термических напряжений, трещины, свищи и коррозионные разрушения — основные дефекты корпусов турбин.

Трещины, свищи и коррозионные разрушения устраняются сваркой и наплавкой. Сварочные работы должны проводиться до пригонки плоскостей разъема корпуса. В процессе сварки принимаются меры для снижения остаточных напряжений и деформаций.

Коробление корпуса в плоскостях разъема при зазорах до 0,15 мм устраняется шабрением. При значительных короблениях до 2 мм плоскости разъема шлифуют или фрезеруют (строгают). Для обработки в судовых условиях используют переносные фрезерные станки. Окончательная пригонка плоскостей производится шабрением при точности пригонки не менее 2 пятен на 1 см². Щуп толщиной 0,05 мм не должен проходить в плоскость разъема корпуса и крышки.

Ремонт роторов

Дефекты роторов:

- износы;

- задиры и риски на опорных шейках;

- ослабление посадки дисков;

- прогиб оси ротора и трещины.

Роторы с трещинами заменяют. Износы шеек устраняют шлифованием. Уменьшение диаметра шеек вала допускается не более 0,5 % построечного значения. Деформации ротора могут устраняться при стрелках прогиба соответственно: до 0,12 мм — проточкой, до 0,2 мм — механической правкой (в том числе односторонним наклепом с вогнутой стороны), до 0,4 мм — термической правкой с односторонним нагревом и свыше 0,4 мм — термомеханической правкой.

Источник: www.shipspotting.com

После правки производится контроль на отсутствие трещин в роторе. Допускаемое искривление оси ротора зависит от его частоты вращения и длины: при длине вала ротора до 2 м и частоте вращения 25…85 с-1 допускаемая стрелка прогиба будет 0,08…0,02 мм. Овальность и конусность шеек допускается не более 0,02 мм, а шероховатость — не более Ra 0,32.

Ремонт дисков

Дефекты дисков:

- коррозия и эрозия лопаток;

- трещины в лопатках;

- деформация и ослабление посадки на валу;

- ослабление крепления бандажной ленты и связующей проволоки.

Диски с трещинами и короблениями заменяют. Ослабление посадки на валу устраняется хромированием посадочного отверстия диска. Среднее значение величины натяга посадки диска составляет 0,001…0,0013 диаметра посадочной шейки вала.

Перед насадкой диска посадочные места вала и диска очищают и смазывают ртутной смазкой. Допускаемая величина биения, не более: торцового — 0,2 мм, радиального — 0,1 мм.

Кромки лопаток паровых турбин, разрушенные эрозией, опиливают и шлифуют. Уменьшение ширины лопаток — не более 6 % построенного значения. Кромки лопаток турбокомпрессоровВлияние эксплуатационных факторов на работу турбокомпрессора и двигателя опиливать не разрешается. Единичные дефектные лопатки (например, с трещинами) в паровых турбинах срезают под корень. Для сохранения балансировки лопатки с противоположной стороны также удаляют. В одном ряду допускается удалять не более 5 % лопаток. Ослабленную бандажную ленту закрепляют подчеканкой шипов и пайкой. Связующую проволоку укрепляют пайкой.

Замена лопаток дисков турбин

Технология замены лопаток зависит от конструкции диска и способа посадки лопаток. Типовой процесс замены лопаток таков. Обрубают кромки шипов и снимают бандажную ленту. Удаляют (отпаивают) связующую проволоку. Высверливают замок и выбивают лопатки.

Источник: Pixabay.com

Подготовленные и отдефектованные новые лопатки взвешивают, распределяют в зависимости от массы по пакетам набора и маркируют. Составляется схема набора лопаток, которая учитывает условия балансировки: лопатки одинаковой массы должны находиться на противоположных радиусах диска. Паз диска очищают и смазывают ртутной мазью. Набор лопаток начинается со стороны, противоположной замку, в обе стороны одновременно. Лопатки и промежуточные тела должны входить в паз от легких ударов молотка массой до 500 г. Удары наносят через специальную оправу с красномедной проставкой. После постановки 10…15 лопаток производится контроль их аксиальной и радиальной установок. Допуски на отклонения зависят от частоты вращения ротора и высоты лопаток:

- при n ≥ 50 с-1 на радиальное отклонение — 0,5…0,8 мм;

- аксиальное — ± (0,3…1) мм.

При пригонке хвостовиков лопатки опиливают только со стороны спинок.

После полного набора лопаток вновь проверяют их положение в диске. Затем протягивают связующую проволоку и окончательно регулируют положение лопаток. После этого подгоняют и заделывают замок. Связующую проволоку разрезают по пакетам с зазором 1…2 мм и припаивают серебряным припоем (с использованием флюсов). Далее по шипам лопаток размечается бандажная калиброванная стальная лента. Отверстия в ленте под шипы выполняются просечкой или электродисковой прошивкой, после чего производится контроль бандажной ленты на отсутствие трещин. Точность пригонки отверстий бандажной ленты по шипам лопаток должна соответствовать посадке

Высота шипа над бандажной лентой обеспечивается припиловкой торца лопаток и находится в пределах 1…1,75 мм (в зависимости от толщины ленты). В заключение производится расклепывание шипов. Лента должна плотно прилегать к торцам лопаток.

Предлагается к прочтению: Ремонт судового двигателя внутреннего сгорания в рыбной промышленности

Лопатки газовых турбин после набора должны иметь качание в тангенциальном направлении. Величина качания определяется требованиями чертежа и зависит от рабочих температур, профиля хвостика и высоты лопатки.

Лопатки осевых турбокомпрессоров набирают с натягом в тангенциальном направлении.

Ремонт диафрагм

Дефекты диафрагм:

- коробление;

- трещины;

- натиры;

- разрушения лопаток и повреждения уплотнений.

Диафрагмы с разрушенными лопатками, деформированные и с крупными трещинами заменяют. Неглубокие поверхностные трещины и разрушения устраняют сваркой с последующей термической обработкой. Шпоночные пазы восстанавливают по посадкам, предусмотренным чертежом.

Источник: fleetphoto.ru

Плоскости разъема диафрагм пришабривают с точностью 1…2 пятна на 1 см².

Щуп толщиной 0,05 мм не должен проходить в плоскость разъема. Деформированные уплотнительные сегменты диафрагмы правят, а с другими дефектами и при значительных взносах — заменяют. Между валом ротора и уплотнением (расточкой уплотнения) обеспечивается зазор 0,2…0,3 мм.

Ремонт концевых уплотнений

Для уплотнительных гребней (усиков) роторов и статоров турбин применяются латуни, сплав МНЦ 15—20, нержавеющие малоуглеродистые стали (08X13 и др.). Для насадных втулок ротора и уплотнительных колец статора используются стали с повышенной стойкостью к щелевой коррозии и эрозии (20X13 и др.).

Втулки и сегменты лабиринтовых уплотнений с повреждениями заменяют. Втулки насаживают на вал с натягом.

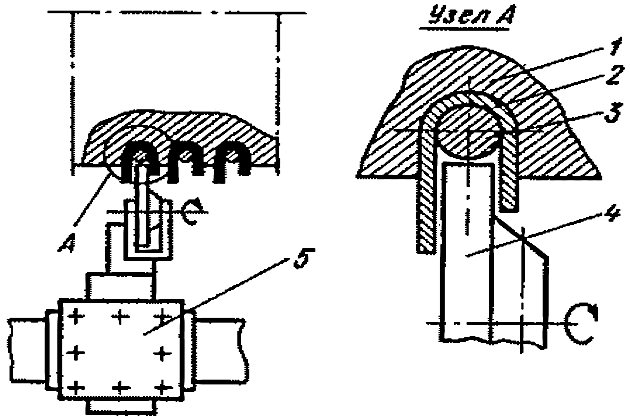

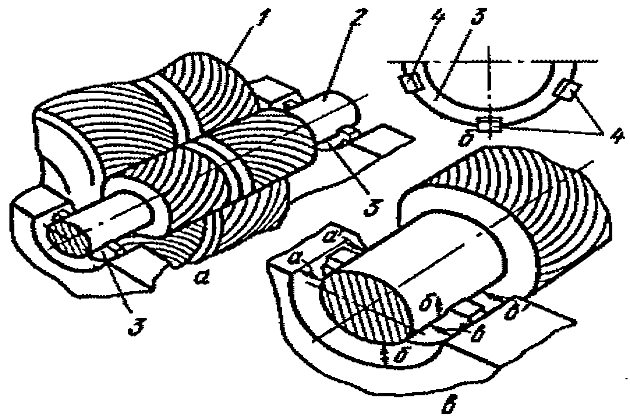

Ножевидные уплотнения изготовляются следующим образом. Листовой материал загибают в U-образный профиль и свивают в спираль необходимого диаметра. Отрезанную заготовку заводят в паз вала ротора 1 и расчеканивают проволокой 3. На рис. 2 показана схема завальцовки ножевидного уплотнения 2 на токарном станке с помощью ролика 4, закрепленного на суппорте 5 токарного станка.

После замены уплотнений пригоняют набивочные коробки по постелям корпуса турбины. Плоскости разъема стыков коробок должны совпадать с плоскостью разъема корпуса турбины, а плоскости разъема обойм — с плоскостями коробок. Точность шабрения плоскостей разъема на краску должна обеспечить не менее 1 пятна на 1 см².

При ремонте уплотнений обеспечиваются необходимые радиальные и осевые зазоры. В упругих уплотнениях дефектные пружины и детали угольных уплотнений заменяют.

Ремонт подшипников

Для подшипников скольжения турбин применяются такие же материалы, что и для подшипников ДВС. Дефекты и технологические процессы ремонта подшипников турбин и ДВС аналогичны.

Величина установочного масляного зазора зависит от диаметра шейки вала. При диаметрах до 125 мм установочный зазор — 0,12…0,25 мм, а предельно допустимый при износе — 0,18…0,35 мм.

Статическая и динамическая балансировки дисков и роторов

Вибрация турбоагрегатов

Она возникает по различным причинам:

- статической и динамической неуравновешенности роторов;

- задевания роторов о статоры;

- тепловых деформаций корпуса;

- нарушения условий центровки и укладки роторов в подшипниках;

- расцентровки турбин с редуктором;

- износов деталей редуктора и расцентровки его валов;

- кавитационных разрушений деталей лопаточного аппарата, образования отложений на лопатках турбины и др.

Причины вибрации турбин выявляют и устраняют. Контроль за вибрацией турбоагрегатов производится измерением двойной амплитуды каждого подшипника в трех направлениях: в вертикальном направлении — по верхней крышке подшипника в середине шейки вала и в горизонтальном направлении в плоскости разъема корпуса — вдоль оси вала и перпендикулярно оси вала.

Источник: www.shipspotting.com

Амплитуду вибрации измеряют вибрографами и виброметрами. Предельно допустимая двойная амплитуда вибрации зависит от частоты вращения ротора и равна 0,08…0,02 мм для главных турбин и 0,06…0,03 мм — для вспомогательных.

Статическая балансировка

Статическая балансировка проводится на стендах с ножевыми или роликовыми опорами. Балансировка может состоять только из одной операции или двух.

До балансировки ротор очищают. Проверяют радиальное биение шеек ротора. Допустимое значение — не более 0,02 мм. При различных диаметрах шеек вала на меньшую из них надевается втулка. Стенд устанавливают так, чтобы ось вала располагалась горизонтально, что проверяется по уровню.

Первая операция балансировки заключается в уравновешивании ротора до состояния, в котором при легком прокручивании ротор будет останавливаться в любом произвольном положении.

Балансировка по первой операции выполняется в следующем порядке.

Легкими толчками прокручивают ротор. После его остановки отмечается «тяжелый» радиус (внизу). Положение «тяжелого» радиуса уточняется несколькими пробами; далее на противоположный «легкий» радиус подбирается груз, Уравновешивающий «тяжелую» сторону. Для проверки качества балансировки «тяжелый» радиус устанавливают в горизонтальное положение. Ротор при этом не должен прокручиваться. Если затем при легких толчках ротор останавливается в произвольном положении, то балансировка считается законченной. Определяется место удаления металла или постановки постоянного груза. Если постоянный груз будет устанавливаться на другом расстоянии от оси вращения ротора, то производится пересчет массы уравновешивающего груза по формуле:

где:

- QR1 — масса постоянного груза, закрепляемого на радиусе R1, кг;

- QR — масса временного груза, установленного на радиусе R, кг.

Первая операция не учитывает трение при качении ротора и его инерцию, поэтому в необходимых случаях проводится вторая операция статической балансировки.

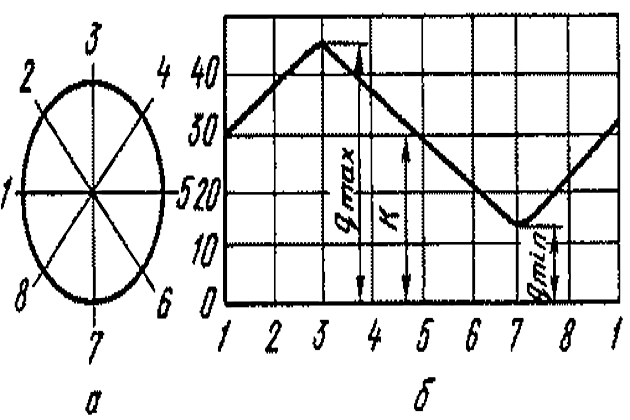

Для выполнения второй операции балансировки торец ротора размечают по окружности на 6…8 частей (рис. 3, а). Точку 1 устанавливают в горизонтальное положение и подбирают такой груз, который отклоняет радиус (ротор) на 10…15°. Груз снимают и взвешивают. Операция повторяется для всех радиусов разметки. Запись результатов производят в табличной форме. Затем строят график (рис. 3, б).

а — разметка окружности торца ротора; б — график разбаланса

«Легкому» радиусу соответствует qmax. Масса уравновешивающего груза (в г) в точке 3 определяется по формуле:

Величина K представляет собой значение трения качения при балансировке и рассчитывается по формуле:

В заключение оценивается точность балансировки по неравенству

где:

- R — радиус установки груза q, мм;

- po — допускаемое смещение центра тяжести с оси вращения, мкм;

- G — масса ротора, кг.

Значение po определяется по паспортным данным турбины, по номограммам или по формуле:

где:

- n — частота вращения, с-1.

Динамическая балансировка

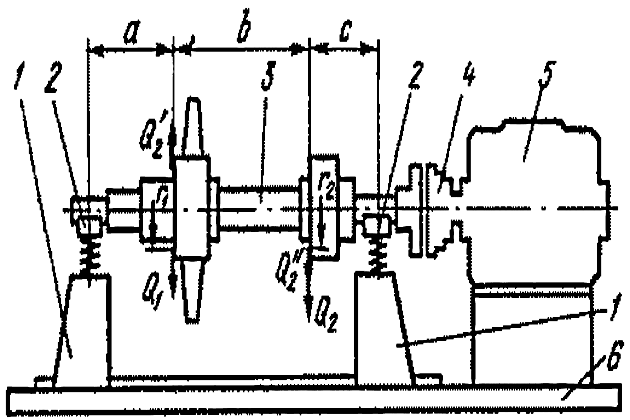

Под динамической понимается неуравновешенность, когда все массы ротора приводятся к двум массам, лежащим в одной диаметральной плоскости, но по разные стороны от оси вращения. Балансировка производится на специальных стендах в заводских условиях. Конструкции стендов имеют опоры маятникового или качающегося типа. Для динамической балансировки роторов выпускаются стенды типа 9В725, 9А736, МС9.01, ДБ 10 и др. Автоматические стенды типа МС9.03-1-8 позволяют производить проверку балансировки и осуществлять ее с помощью сверления на этом же стенде. На рис. 4 показана схема стенда для динамической балансировки.

При динамической балансировке ее качество оценивается величиной амплитуды колебаний ротора при критической частоте вращения. Балансировка осуществляется в следующем порядке.

Читайте также: Ремонт валопроводов и судовых гребных винтов

Ротор 3 укладывается в пружинящие подшипники 2, установленные на опорах 1 станины 6, и соединяется муфтой 4 с электродвигателем 5.

Разгоном ротора от электродвигателя определяют критическую частоту вращения ротора и измеряют при этом поочередно максимальные амплитуды колебаний шеек ротора с каждой стороны. Затем рассчитывают массу пробного груза (в г) для каждой стороны:

где:

- G — масса ротора, кг;

- a1 — амплитуда колебаний, измеренная на балансируемой стороне при резонансной частоте вращения и пуске без груза, мм;

- R1 — радиус установки пробного груза, мм;

- n — частота вращения ротора, c-1.

Как и при статической балансировке, каждую сторону ротора по окружности размечают на 6…8 равных частей.

Балансировку начинают со стороны подшипника, имеющего большую амплитуду колебаний. Второй подшипник стопорят. Пробный груз закрепляют в точке 1 (см. рис. 3, а) и измеряют максимальную амплитуду колебаний шейки ротора при критической частоте вращения. Затем груз снимают и помещают в точку 2. Операцию повторяют. После последовательного обхода по всем точкам строится кривая в координатах «величина амплитуды — точки развертки по окружности», как и при статической балансировке. По графику определяют максимальную и минимальную амплитуды. Рассчитывают среднее значение амплитуды, а по ее величине — массу уравновешивающего груза. Затем этот груз закрепляют в точке с минимальной амплитудой. Подшипник отбалансированной стороной стопорится, а второй — освобождается. Повторяется балансировка второй стороны в той же последовательности.

Источник: fleetphoto.ru

При необходимости определяют один уравновешивающий груз. Масса груза находится из уравнений моментов с учетом расстояний а, b, с (см. рис. 4).

Оценка результатов балансировки производится по неравенству:

где:

- aост — амплитуда колебаний концов ротора, мм;

- R — радиус закрепления балансирующего груза, мм;

- pо — допустимое смещение центра тяжести от оси вращения ротора при динамической балансировке, мм;

- G — часть массы ротора, приходящаяся на данную опору, кг.

Сборка и центровка турбин

Центровка ротора

Подшипники пригоняют по постелям и шейкам вала до укладки ротора. Центровку ротора в радиальном положении производят относительно оси расточек под обоймы концевых уплотнений турбины. Для центровки используется технологический вал, шейки которого по диаметрам равны шейкам вала ротора. При проведении центровки обоймы уплотнений вынимают. Технологический вал укладывают на подшипники.

Микрометрическими инструментами измеряются зазоры между шейкой вала и поверхностью расточек под уплотнения в вертикальной и горизонтальной плоскостях. Равенство зазоров указывает на хорошую центровку. Если разность зазоров выходит за установленные пределы, то производится центровка оси ротора. В конструкциях подшипников с регулируемым положением вкладышей центровка оси ротора выполняется подбором прокладок под установочные колодки подшипников. Для нерегулируемых вкладышей она производится за счет шабрения перезалитых и расточенных вкладышей. Допустимое смещение оси ротора относительно оси расточек под уплотнения допускается до 0,05 мм.

Центровка диафрагм

Проверку центровки диафрагм относительно оси ротора выполняют с помощью технологического вала. Его укладывают на подшипники ротора. Измеряются зазоры между валом и цилиндрическими расточками в диафрагмах под уплотнения. Допустимое смещение оси диафрагм относительно оси ротора не более 0,05 мм.

Закрытие турбин

Перед этим выполняются те же контрольные операции, что при дефектации и ревизии турбин. Перед укладкой ротора шейки ротора и подшипники очищают и смазывают чистым маслом. Затем ротор укладывают на подшипники и опускают крышку. После обжатия крышки проверяется легкость вращения ротора и отсутствие задеваний. Результат закрытия турбины оформляется актом, а данные по измерениям заносят в формуляр турбины.

Источник: fleetphoto.ru

Для уплотнения плоскостей разъема турбины при ее сборке используются специальные мастики. Для турбин, работающих при давлениях выше 3,5 МПа и температурах до 420 °С, применяется паста «Герметик». Мастика приготовляется перед употреблением и наносится слоем толщиной 0,2…0,5 мм. Обжатие соединений производится после выдержки слоя 10…15 мин. Для предотвращения прикипания гаек, шпилек и болтов их смазывают мастикой, а резьбу покрывают тонким слоем серебристого графита. Призонные болты смазывают ртутной мазью.

Особенности ремонта главного редуктора

Характерными дефектами главной зубчатой передачи являются:

- выкрашивание (питтинг), отслаивание и наволакивание зубьев шестерен, истирание и задиры зубьев;

- износ подшипников;

- нарушение центровки осей валов;

- деформация корпуса.

При поломках зубьев возникает аварийная ситуация.

Поверхностные дефекты зубьев устраняют опиловкой, шабрением, шлифованием и шевингованием, если размеры зубьев и условия их контакта не выходят за пределы установленных норм. Остальные дефекты деталейДефектация судовых технических средств устраняют теми же способами, что и при ремонте деталей турбин.

Наиболее трудоемкой и ответственной работой при ремонте редукторов является центровка зубчатой передачи.

На рис. 5, а, б показан способ центровки шестерни по колесу редуктора. Вал колеса 1 окончательно укладывают на свои подшипники, а вал шестерни 2 — на монтажные подшипники 3 с регулировочными шпонками 4. Монтажные подшипники, залитые баббитомМатериалы, применяемые в судоремонте, пригоняют по шейкам вала с минимальным зазором. Подбором толщины шпонок перемещают монтажные подшипники так, чтобы обеспечить центровку валов и правильное зацепление зубьев.

а – укладка вала шестерни в монтажные подшипники; б – монтажный подшипник; в – схема измерения зазоров

Непараллельность и перекос осей валов и характер зацепления зубьев определяются по измерению расстояний между валами свинцовыми выжимками или по контактным пятнам зубьев на краску. Свинцовые проволочки укладывают по краям шестерни на поверхность зубьев. После взаимной обкатки колеса и шестерен толщина выжимок показывает величину бокового и радиального зазоров, а разность толщин крайних выжимок — непараллельность осей валов.

После прицентровки вала шестерни микрометрическими инструментами измеряют расстояния а, б, в (рис. 5, а).

Рассчитывают положение осевых подшипников относительно постелей. Перезалитые рабочие подшипники размечают по результатам прицентровки монтажных подшипников. При расточке подшипников оставляют припуск на шабрение 0,1…0,15 мм. Окончательная прицентровка валов и шестерни в рабочих подшипниках производится шабрением.

Непараллельность валов при монтаже допускается не более 0,05 мм, а перекос — не более 0,03 мм на 1 м длины валов.

Окончательная доводка зубьев на контакт зацепления осуществляется обкаткой шестерни и колеса с пастами ГОИ на стенде или в редукторе. При обкатке редуктора масло на подшипники подается отдельно. После этого должны быть обеспечены следующие условия зацепления зубьев:

- при работе на передний ход контакт по длине зуба — 90, а по высоте зуба — 60 %;

- на задний ход — соответственно 70 и 50 %.

Для редукторов вспомогательных механизмов обеспечивается контакт по длине зуба 90, а по высоте — 60 %.

Величина бокового зазора зависит от нормального модуля зацепления. Если шестерня или колесо заменялись, или производилась переукладка валов, или зубья подвергались шабрению (шлифованию), можно провести обкатку редуктора под нагрузкой по специальной программе.

Источник: fleetphoto.ru

Центровка редуктора с турбиной и приводным механизмом осуществляется по методу изломов и смещений.

Редуктор ГТЗА после ремонта вводится в эксплуатацию на полную мощность постепенно.

Правила Регистра по освидетельствованию и испытанию

Освидетельствование

Главные и вспомогательные турбомеханизмы проходят ежегодные освидетельствования, при которых производится: наружный осмотр, готовность к действию, работа в действии, исправность маневровых и пусковых устройств и устройств дистанционного управления, а также проверяется исправность навешанных и приводных механизмов. Устанавливается наличие действующих документов или клейм, подтверждающих проверку контрольных приборов компетентными органами.

Для вспомогательных турбомеханизмов проверка в действии производится одновременно с проверкой главного механизма.

Каждые 4 года проводятся очередные классификационные освидетельствования. Вскрытию и осмотру подвергаются корпуса, сопловые коробки, направляющие лопатки, роторы с лопатками и уплотнениями. Одновременно определяют и измеряют износы вала ротора, соединительных муфт, валов и подшипников редуктора. Проверяют износы и положения опорных и упорных валов. Осматривают и проверяют в действии валоповоротное устройство. Проверка положения упорного вала производится каждые 2 года.

При очередных освидетельствованиях турбин их проверка в действии осуществляется при ходовых испытаниях.

Испытания турбин после ремонта

При агрегатном ремонте главные газовые турбины и вспомогательные турбомеханизмы проходят стендовые испытания и обкатку на СРЗ. Для главной паротурбинной установки программа стендовых испытаний выполняется при швартовных испытаниях.

Источник: fleetphoto.ru

При подготовке турбины к швартовным испытаниям производится прокачка маслопровода и подшипников горячим маслом при температуре 40…50 °C с помощью главного масляного насоса. Для очистки системы от загрязнений на маслопроводе перед подшипниками устанавливают специальные очистные фильтры (металлическая сетка, слои марли и т. д.). Их периодически вскрывают и очищают. Прокачка считается законченной, если на фильтрующих элементах не будет осадка загрязнений. После прокачки масло из расходной цистерны удаляют. Цистерна очищается и заполняется рабочим маслом.

Первая часть швартовных испытаний ТЗА производится при разобщенном валопроводе. Она состоит из пробных пусков и работы на холостом ходу. Работа ТЗА на холостом ходу проверяется с постепенным увеличением частоты вращения до номинального значения и одновременно — действие регулятора частоты вращения, быстрозапорного клапана, вакуум-конденсатора и др. Первая часть швартовных испытаний заканчивается определением времени свободного выбега ротора. Оно отсчитывается от момента прекращения подачи пара при номинальной частоте вращения ротора до его полной остановки. При качественном ремонте время свободного выбега должно быть больше, чем до ремонта. Испытания проводятся на передний и задний ход турбины.

Дальнейшие швартовные испытания осуществляются при работе ТЗА на гребной винт (при неполной нагрузке на турбину). Проверяют совместную работу ТЗА и всех обслуживающих механизмов и систем. Регулируют системы автоматики и контролирующие приборы. Измеряют температуру подшипников, давление масла, вибрацию, проверяют работу маневрового устройства и т. д.

При ходовых испытаниях устанавливают надежность работы всей энергетической установки и проводят комплексные теплотехнические испытания.

Результаты швартовных и ходовых испытаний оформляют актом. Данные по испытаниям заносят в формуляр ГТЗА.