Ремонт судовых двигателей может осуществляться на судне или в цеховых условиях. В последнем случае перед демонтажем двигателя с фундамента фиксируется положение установочных клиньев или сферических прокладок относительно фундамента и измеряется их высота. При необходимости производится электроприхватка нижних прокладок к фундаменту.

- Типовой технологический процесс разборки и дефектации

- Подготовка двигателя к разборке

- Типовая схема разборки ДВС

- Характерные дефекты и ремонт деталей остова

- Ремонт фундаментных рам (картеров)

- Ремонт блоков

- Ремонт цилиндровых втулок

- Ремонт цилиндровых крышек

- Дефекты, ремонт и контроль деталей движения

- Ремонт поршней

- Ремонт поршневых пальцев

- Проверка состояния поршневых колец

- Ремонт коленчатых валов

- Ремонт шатунов

- Дефектация шатунных болтов

- Дефекты, ремонт и контроль коренных и шатунных подшипников

- Материалы подшипников скольжения ДВС

- Дефекты подшипников

- Ремонт подшипников наплавкой

- Обработка подшипников после перезаливки и наплавки

- Ремонт и регулировка топливной аппаратуры

- Материалы деталей

- Ремонт деталей топливных насосов

- Особенности сборки и регулировки топливных насосов

- Ремонт, регулирование и испытание форсунок

- Ремонт механизма газораспределения

- Сборка и центровка деталей и узлов ДВС

- Порядок сборки

- Особенности сборки фундаментных рам и станин

- Особенности центровки блоков

- Запрессовка цилиндровых втулок

- Установка цилиндровых крышек

- Особенности сборки привода газораспределения

- Технология укладки коленчатого вала

- Понятие об укладке

- Нарушение укладки коленчатого вала

- Раскепы коленчатого вала

- Укладка коленчатого вала на толстостенные (невзаимозаменяемые) вкладыши

- Укладка коленчатого вала на тонкостенные вкладыши

- Сборка и центровка деталей движения

- Проверка центровки деталей

- Проверка центровки движения в цилиндре

- Контроль затяжки анкерных связей, шатунных болтов и шпилек цилиндровых крышек

- Анкерные связи

- Шатунные болты

- Шпильки крышек цилиндров

- Технология установки ДВС на фундамент

- Установка на стальные регулируемые клиновые подкладки

- Установка на сферические самоустанавливающие подкладки

- Установка на пластмассах

- Особенности монтажа дизель-генераторов на резиновых амортизаторах

- Центровка ДВС к валопроводу и приводному механизму

- Подготовительные работы

- Центровка двигателя при разобранном валопроводе

- Центровка ДВС при собранном валопроводе

- Спаривание ДВС с соединительными муфтами приводных механизмов

- Стендовые, швартовные и ходовые испытания ДВС после ремонта

- Виды испытаний ДВС

- Стендовые испытания

- Обкатка дизеля

- Швартовные испытания

- Ходовые испытания

- Консервация ДВС

Типовой технологический процесс разборки и дефектации

Подготовка двигателя к разборке

Объем разборочных работ определяется целями и категорией ремонта. При капитальном ремонте производится полная разборка ДВС. Процесс разборки дизеля сопровождается дефектацией его отдельных узлов и деталей. Перед разборкой ДВС (особенно в судовых условиях) уделяется особое внимание подготовке такелажных средств, разборочных приспособлений, инструментов и вспомогательных материалов: деревянных и других прокладок, обмоточных материалов, маркирующих бирок, моющих и консервирующих средств и т. п. Подготавливаются соответствующие места для хранения деталей в судовых условиях.

До разборки двигателя его системы освобождаются от топлива, воды, масла и воздуха. Соответствующие клапаны перекрывают. Клапаны забортной воды стопорят и пломбируют в закрытом положении. Линия валопровода стопорится валоповоротным устройством от самопроизвольного прокручивания. Индикаторные краны и клапаны продувочного воздуха открывают.

Источник: fleetphoto.ru

До начала разборки и в ее процессе обращается внимание на маркировку деталей и положение меток, фиксирующих взаимное расположение сопряженных деталей. При необходимости маркировки и метки возобновляются в соответствии с принятыми условными обозначениями.

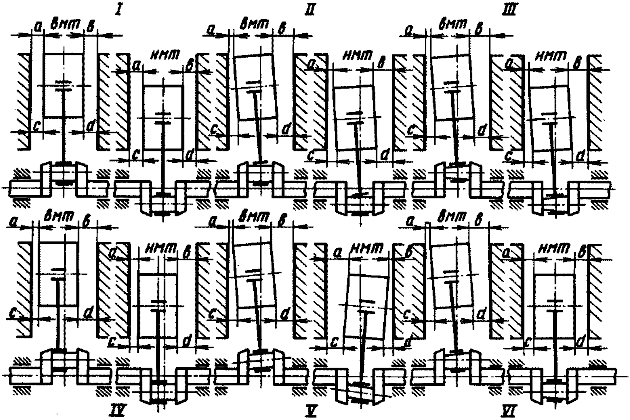

Типовая схема разборки ДВС

Последовательность разборки зависит от конструкции двигателя и определяется техническими документами завода-изготовителя. В общем случае процесс разборки осуществляется в следующем порядке.

Снимают контрольно-измерительные приборы и упаковывают их в ящики. Отсоединяют трубопроводы систем двигателя. Снятые трубы маркируют бирками. Отверстия оставшихся трубопроводов закрывают деревянными пробками или заглушками.

Демонтируют навешанные механизмы:

- воздуходувки;

- продувочные насосы;

- топливные насосы и т. д.

Отсоединяют всасывающий и выпускной коллекторы. Разбирают приводы газораспределения. При этом замеряют зазоры между зубьями шестерен привода.

Снимают все клапаны, форсунки, индикаторные краны.

Замеряют высоту камер сжатия специальными приспособлениями (или свинцовыми столбиками).

Снимают крышки цилиндров. Гайки ослабляют постепенно и в порядке крест-накрест для исключения деформации и образования случайных трещин в крышке и цилиндровой втулке.

Разбирают индикаторные тяги и устройства для охлаждения поршней.

Источник: fleetphoto.ru

Далее приступают к разборке узлов движения. У тронковых ДВС нижние головки шатунов отсоединяют от коленчатого вала. Шатунные шейки последовательно ставят в положение в.м.т. В поршни ввинчивают рым-болты (приспособления для подъема поршней). С помощью талей удаляют поршни с шатунами.

В крейцкопфных двигателях сначала отсоединяют шток поршня от поперечины, затем вынимают поршень. Закрепив временно поперечину, разбирают головное соединение и шатунные подшипники, затем вынимают шатун. После этого (при необходимости) разбирают параллели и снимают поперечины с ползунами. В процессе разборки проверяют зазоры в подшипниках, между ползунами и параллелями.

Затем снимают распределительный вал и разбирают его привод. На реверсивных двигателях разбирают реверсивное устройство.

Замеряют раскепы коленчатого вала, его проседание, осевой разбег в упорном подшипнике и масляные зазоры в коренных подшипниках.

Блоки и станины демонтируют только при необходимости. При демонтаже коленчатого вала его отсоединяют от валопровода, затем снимают маховик, разбирают подшипники и шейки вала защищают от случайных повреждений ветошью и деревянными накладками.

Для хранения и транспортировки отдельных деталей применяют специальные ящики и контейнеры. Дальнейшая разборка и дефектация узлов ДВС осуществляется в цеховых условиях.

После полной разборки, очистки и мойки деталей производится их рабочая дефектация визуально, обмером и физическими методами контроля на скрытые дефекты.

Источник: fleetphoto.ru

Для длительного хранения детали подвергаются консервации.

Консервация деталей, узлов и механизмов производится с целью предохранения их от коррозии. В зависимости от срока консервации, условий хранения деталей, а также типа дизеля применяют различные составы консервирующей смеси.

Характерные дефекты и ремонт деталей остова

Ремонт фундаментных рам (картеров)

Фундаментные рамы дизелей большой мощности изготовляются стальными сварными (штампованными) или чугунными, а для дизелей малой и средней мощностей применяются также силуминовые сплавы.

В процессе технического обслуживания и ремонта необходимо осматривать фундаментные рамыУстановка и центровка фундаментной рамы на несоосность, овальность постелей коренных подшипников, износ вертикальных стенок постелей и наличие трещин. Следует учитывать, что несоблюдение технических условий на ремонт и монтаж дизеля может привести к деформации его фундамента.

Предлагается к прочтению: Ремонт судовых устройств и корпуса судна

При заварке швов на фундаменте дизеля или корпуса судна в районе фундамента болты должны быть ослаблены. Одновременно с креплением фундаментной рамы к судовому фундаменту производится ее проверка на отсутствие деформации, а также проверка центровки дизеля.

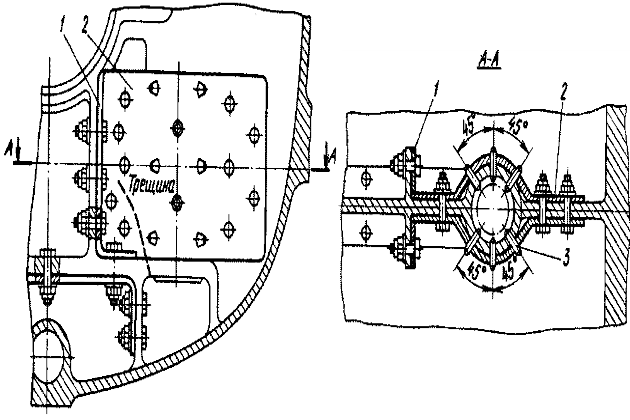

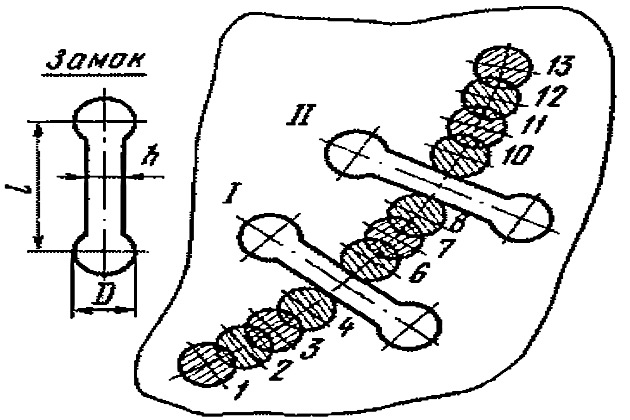

Для укрепления чугунных рам с трещинами с двух сторон поперечины устанавливают стальные накладки толщиной около 10 мм. Они выполняются по форме поверхностей и закрепляются болтами и штифтами. Вариант такого ремонта показан на рис. 1. Трещины в чугунных рамах могут устраняться также сваркой или постановкой гужонов (резьбовых ввертышей) 1…13 или специальных стяжек (рис. 2). После выявления трещины на ее концах высверливают отверстия и нарезают резьбу. Затем плотно ввинчивают гужоны, резьба которых покрыта эпоксидным или другим клеем. Затем размечают и просверливают отверстия с нечетными номерами так, чтобы между ними оставались перемычки на 1/3 их диаметра.

1 — планки; 2 — накладные листы; 3 — штифты

В этих отверстиях также нарезают резьбу. Поставленные в них гужоны зачищают наравне с поверхностью. Затем сверлят отверстия с четными номерами и аналогично ставят стальные ввертыши. Такой способ заделки трещин обеспечивает плотность, а для повышения прочности ставят стяжки в паз (см. рис. 2, I, II). Расстояние между осями конусных отверстий паза больше, чем такое же расстояние у замка. Замки изготовляют по форме паза из малоуглеродистой отожженной стали. Зачеканка стяжного замка может производиться вхолодную или с нагревом. В последнем случае термические напряжения после охлаждения замка обеспечивают дополнительное сжатие трещины.

Деформацию фундаментной рамы выявляют накладкой контрольных линеек на базовые плоскости, оптическим плоскомером ИС-41 М2 или прибором ППС-11 по расцентровке постелей рамовых подшипников или с помощью технологического вала (фальшвала), который укладывается в постели коренных подшипников. Технологический вал изготовляется из стальной трубы с высокой точностью и жесткостью:

- прогиб вала под собственным весом не должен превышать 0,005 мм на 1 м длины;

- допуск на изготовление размера шеек вала должен находиться в пределах 0,01…0,02 мм.

В цеховых условиях кроме того применяются индикаторные измерительные инструменты с установкой рамы на контрольной плите. Для контроля деформации крупных фундаментных рам используют также специальные гидростатические уровни (УГС-1), выполненные по принципу сообщающихся сосудов.

Геометрия посадочных гнезд коренных подшипников проверяется калибрами, щупом и на краску.

Источник: fleetphoto.ru

Наклеп базовых поверхностей и деформации рамы устраняют шабрением, обработкой на фрезерных и строгальных станках шлифованием, а постели коренных подшипников — на расточных станках. В судовых условиях используются переносные фрезерные станки и расточные борштанги. Точность обработки базовых поверхностей должна быть не ниже поля допуска Н7.

Ремонт блоков

Основные дефекты блоков: коррозионно-кавитационные разрушения посадочных буртов и поясов под цилиндровые втулки, наклеп опорных поясов и трещины, особенно в угловом переходе верхнего пояса. Причиной образования трещин являются механические и термические напряжения, возникающие из-за нарушения теплового режима пуска, работы и остановки двигателя. Дефекты выявляются внешним осмотром и физическими методами контроля.

Коррозионные разрушения и мелкие трещины устраняются эпоксидными составами по одинаковой технологии. Приготовляется эпоксидный клей, например такого состава:

- смола ЭД-20 (100 мас. ч.);

- полиэтиленполиамин (12…14 мас. ч.);

- дибутилфталат (15…20 мас. ч.).

Наполнителем может служить прокаленный чугунный порошок (100 мас. ч.). Поверхность трещины зачищается и обезжиривается, например, уайт-спиритом. Для лучшего склеивания рекомендуется поверхность трещины подогревать с противоположной стороны до температуры 70…80 °С инфракрасными лампами или газовыми горелками (при соблюдении мер безопасности). На трещину шпателем наносится и втирается эпоксидный клей. Длительность отвердевания с подогревом составляет не более 4… 5 ч.

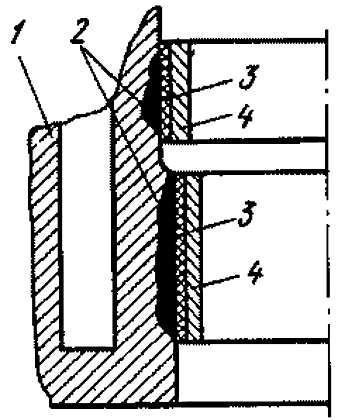

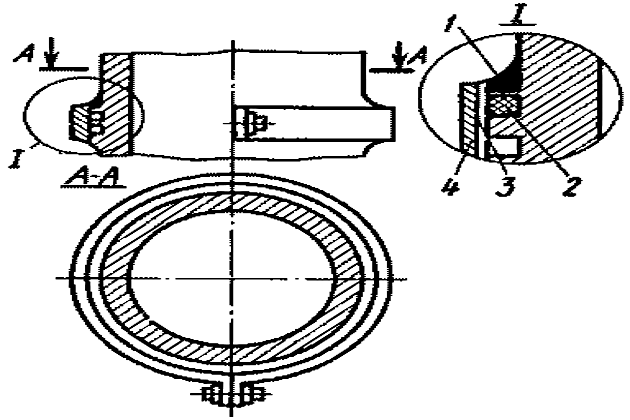

Эпоксидные составы обеспечивают герметичность при давлениях до 1,5 МПа и температурах до 80…100 °С. Трещины с раскрытием менее 0,1 мм ремонтируются составами без наполнителей. Трещины на блоках устраняются также постановкой гужонов и стяжек. На рис. 3 приведен пример заделки коррозионных разрушений поясов блока 1 эпоксидным составом 2. Для формообразования компаунда используется распорное кольцо 4 (3 — прокладка из плотной бумаги).

При значительных коррозионных разрушениях и поверхностных трещинах на верхнем посадочном поясе производят расточку блока 1 и постановку стального проставочного кольца 2 на эпоксидном составе (рис. 4). Посадочные места под втулку в проставочном кольце обрабатываются для блоков по посадкам:

при шероховатости Rz 20 и Ra 2,5.

Несоосность посадочных отверстий не более 0,03 мм. Неперпендикулярность осевых отверстий к основанию блока допускается не более 0,05 мм на 1 м высоты блока.

Ремонт цилиндровых втулок

Цилиндровые втулки тихоходных и среднеоборотных дизелей изготовляются из чугунов типа СЧ 30, а быстроходных — также из легированных сталей 45Х или 38ХМЮА.

При осмотре рабочей поверхности втулок цилиндров необходимо выявлять натиры, раковины, задиры, царапины, трещины на зеркале, а также на перемычках выпускных и продувочных окон, а при осмотре поверхностей, омываемых водой, буртов и посадочных поясков — коррозионно-эрозионные разрушения.

Разрешается оставлять без выведения натиры общей площадью не более 50 см², глубиной 0,2 мм и длиной 80 мм для цилиндров диаметром до 0,5 м. Для цилиндров большего диаметра общая площадь натира увеличивается прямо пропорционально его диаметру, а для меньшего диаметра — обратно пропорционально.

При выпрессовке цилиндровых втулок необходимо обратить особое внимание на отсутствие трещин в посадочном месте втулок и блока, а также на заострение кромок выпускных продувочных окон двухтактных дизелей. Кромки окон закругляют, соблюдая рекомендации завода-изготовителя.

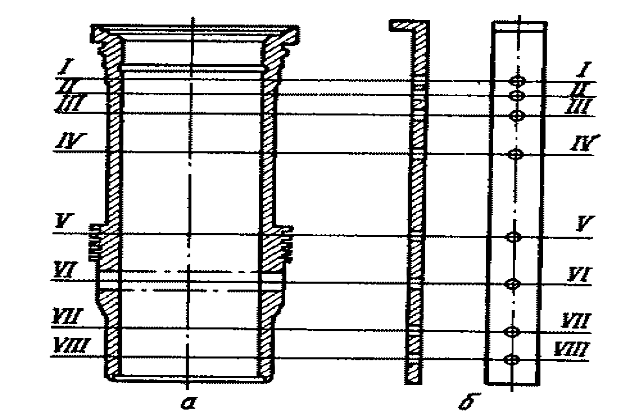

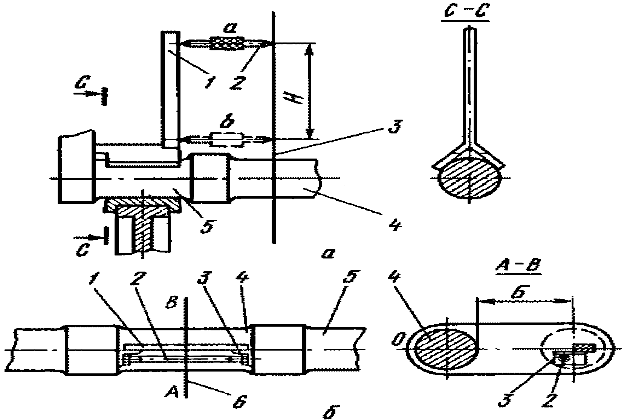

Величину износа и наработки втулки замеряют в нескольких сечениях по высоте. На рис. 5 показана схема обмера втулки крупного ДВС с использованием специальной планки с отверстиями, которой определяют пояса обмеров.

Предельно допускаемые износ и овальность втулки зависят от диаметра цилиндра и частоты вращения коленчатого вала. Например, для двигателей с n ≤ 2,55 с-1 и Dц = 220…550 мм предельная овальность 0,55…0,85, а наибольшее увеличение диаметра — 2,50…5 мм. При 2,558,5 ≤ n ≤ 8,5 с-1 и Dц = 150…400 мм овальность допускается в пределах 0,3…0,5 мм, а увеличение диаметра — 1,6…3,2 мм.

а — втулка; б — планка; I..VIII — пояса обмеров

Задиры и царапины на зеркале втулки устраняются шабрением и шлифованием с плавными переходами. Острые кромки продувочных окон у втулок двухтактных дизелей спиливаются.

При значительных дефектах и износах зеркала втулок доводятся до ремонтного размера алмазным (тонким) точением, а для быстроходных дизелей — специальными хонинговальными головками. Зернистость брусков выбирается от 16 до 14М.

Возможность расточки проверяется расчетом остаточной толщины стенки втулки на прочность по формуле Регистра;

где:

- Dц — диаметр цилиндра, см;

- σp — допускаемое напряжение на растяжение, МПа;

- Pz — давление сгорания, МПа.

Цилиндровые втулки с трещинами выбраковывают. Кавитационные и коррозионные разрушения поверхности охлаждения, посадочных поясов и канавок под уплотнительные резиновые кольца можно устранить эпоксидными составами, как и для блоков (рис. 6). При значительных разрушениях посадочных поясов применяют клеевые составы со стеклотканью по технологии, аналогичной применяемой для защиты гребных валов. После отвердевания состава втулка обрабатывается на токарном станке до необходимых размеров посадочных поясов с соблюдением поля допуска Н7, а для крейцкопфных дизелей — Н9.

1 — эпоксидный состав; 2 — резиновое кольцо; 3 — картонная прокладка; 4 — стяжное кольцо

После ремонта втулки подвергают гидравлическим испытаниям на прочность согласно требованиям Регистра. Величина пробного давления составляет 0,7 МПа.

Поверхность охлаждения новых и отремонтированных втулок защищают от коррозии окраской или эмалированием» эпоксидными составами, цинкованием» хромированием и т. п.

Выпрессовка втулок для дефектации и ремонта является трудоемкой операцией. Перед этим необходимо убедиться в наличии риски на верхнем бурту, определяющей ее положение в блоке. Для выпрессовки втулок используются специальные винтовые или гидравлические приспособления. Некоторые конструкции втулок имеют для этой цели в опорных буртах резьбовые отверстия для отжимных болтов.

Ремонт цилиндровых крышек

При осмотре крышек необходимо обращать внимание на возможные дефекты:

- трещины и раковины на наружных поверхностях;

- отложение накипи и коррозионных продуктов на охлаждаемых поверхностях;

- неплоскостность разъема составных крышек;

- коробление;

- износ седел и втулок клапанов;

- повреждение посадочных мест форсунок и клапанов;

- нагарообразование;

- обгорание;

- вмятины и царапины на посадочных местах клапанов и форсунок;

- прогорание;

- неровности;

- повреждение прокладок и опорных поверхностей уплотняющих буртов;

- обрыв шпилек.

Чугунные крышки с трещинами на донышке со стороны камеры сгорания выбраковывают. Трещины в чугунных крышках на наружных поверхностях устраняют постановкой ввертышей, накладок, стяжек. При ремонте стальных крышек применяется сварка с подогревом до температуры 200…400 °С. Технологические процессы ремонта крышек согласовываются с Регистром.

Источник: fleetphoto.ru

Деформации уплотнительных поверхностей устраняют проточкой и шабрением. Накипь в полостях охлаждения удаляют химической очисткой (см. статью Дефектация деталей судна“Дефектация судовых технических средств”).

Изношенные гнезда клапанов протачиваются и развертываются, а затем притираются по клапанам.

Направляющие втулки клапанов (чугун, бронза) при зазорах по штоку клапана более 0,25…0,50 мм заменяют на новые, если шток клапана не восстанавливается на ремонтный размер. Установочный зазор между клапаном и втулкой определяется посадкой:

Дефекты, ремонт и контроль деталей движения

Ремонт поршней

Поршни изготовляются из чугунов (СЧ 30, ВЧ 50—1,5 и др.), сталей (25, 30ХМА и др.) и алюминиевых сплавов (АК4, АЛ1 и др.). Для составных поршней применяется сочетание разных материалов, например, тронк — чугунный, головка — стальная.

При разборке поршней и поршневых колец следует убедиться в отсутствии трещин, недопустимого износа, обгорания, нагарообразования, царапин, рисок, задиров, натиров, коррозии, закоксовывания поршневых колец, коробления, потери ими упругости, следов пропусков газов поршневыми кольцами.

Местные натиры на рабочей поверхности указывают на то, что поршень работал с большим перекосом из-за неправильной пригонки шатунного подшипника. Перекос поршня устраняют при монтаже.

При длительной эксплуатации в чугунных поршнях при температуре свыше 400 °С и в алюминиевых при температурах свыше 200…250 °С причиной образования трещин может служить рост металла, что сопровождается изменением объемов, вызывающих дополнительные внутренние напряжения.

Источник: fleetphoto.ru

Чугунные и алюминиевые поршни, а также их стальные головки с трещинами в районе углов поршневых канавок выбраковывают.

Износы боковых поверхностей поршневых канавок устраняют проточкой или шлифованием под ремонтный размер поршневых колец. Утонение перемычек между канавками допускается не более чем 0,8 значения построечной толщины.

Стальные головки поршней могут восстанавливаться автоматической наплавкой под флюсом с последующей механической и термической обработкой — отжигом или нормализацией при температуре 560…600 °С. При наплавке рекомендуется подогрев до 400 °С. Головки алюминиевых поршней могут восстанавливаться аргонодуговой наплавкой с последующей термической обработкой на стабилизацию структуры.

Износы тройка (эллиптичность, конусность) устраняют шлифованием. Однако при этом увеличивается зазор между поршнем и цилиндровой втулкой. Гальваническое наращивание тройка поршня может производиться любыми материалами. Для чугунных поршней применяется осталивание.

На тройках крупных поршней некоторых дизелей имеются бронзовые антифрикционные вставки, которые заменяют при значительных износах. Старые вставки удаляются проточкой на токарном станке. Новые кольцевые вставки изготовляют с припуском по наружному размеру. Вставки заводят в паз и расчеканивают или завальцовывают на токарном станке, а затем протачивают под размер цилиндровой втулки.

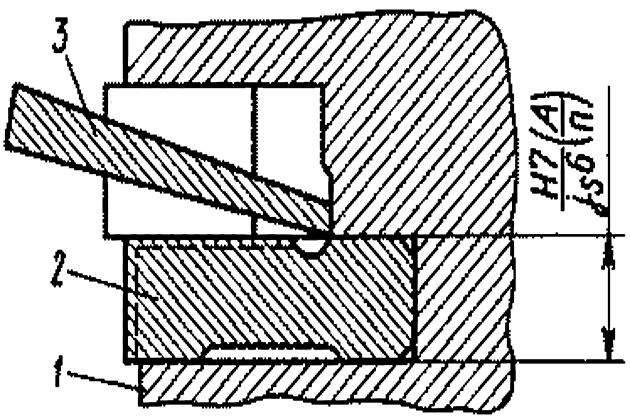

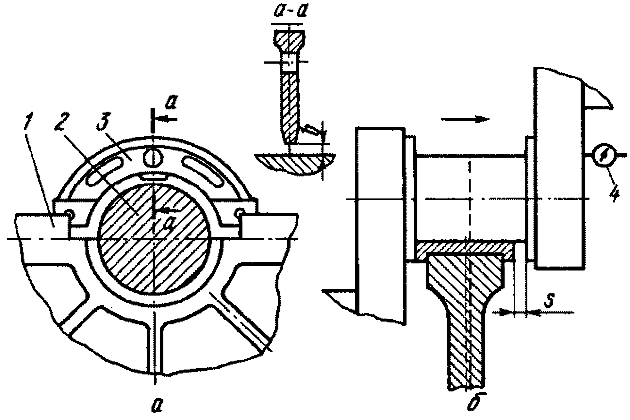

В конструкциях некоторых поршней предусмотрены противоизносные чугунные или стальные кольца (вставки) в поршневых канавках. На рис. 7 показана конструкция такого кольца 2, состоящего из двух половинок, зачеканенных или завальцованных в канавке поршня 1 чеканом 3.

Дефекты отверстий (диаметром до 100 мм) бобышек поршня устраняют расточкой, шлифованием или развертыванием под ремонтный размер поршневого пальца dn. Отремонтированный поршень должен удовлетворять условиям геометрической точности нового поршня. Допуск на размер поршневых канавок по высоте и размер отверстия бобышек поршня находятся в пределах точности поля допуска Н7 при шероховатости не более Ra 0,63. Точность обработки тронка поршня должна обеспечить его посадку во втулке:

Отклонение перпендикулярности оси бобышек к оси поршня допускается не более 0,02 мм на 100 мм длины поршня, а несовпадение осей в одной плоскости допускается в пределах 0,2…0,4 мм. Отклонение массы поршня после ремонта от указанной на чертеже допускается не более чем на 0,5…1 % для четырехтактных и 1,5…3 % — для двухтактных дизелей.

Отремонтированный поршень подвергается гидравлическим испытаниям со стороны днища на давление 0,7 МПа.

Ремонт поршневых пальцев

Для изготовления поршневых пальцев применяются стали 15, 20 (цементированные), сталь 45 (закаленная на т.в.ч.), а также легированные стали типа 15ХА, 12ХНЗА, 38Х2МЮА и др.) (цементированные, азотированные, закаленные т.в.ч.). При осмотре поршневых пальцев необходимо обращать внимание на задиры, натиры, вмятины, трещины, выкрашивание цементированного слоя. После обмеров поршневых пальцев и внутренних диаметров бобышек поршней следует определить, соответствует ли посадка (зазор или натяг) пальца в поршне рекомендуемой инструкцией завода-изготовителя.

Пальцы с трещинами не ремонтируют. Изношенные пальцы (до 0,25 мм) восстанавливают по схеме: шлифование — хромирование — шлифование. При больших износах возможно восстановление наплавкойМетоды и технологические процессы восстановления деталей судна. Компенсация износов некоторых поршневых пальцев может осуществляться пластическим деформированием — раздачей в нагретом состоянии при температуре 850…900 °С. Затем проводят химикотермическое упрочнение и шлифование под ремонтный размер бобышек поршня. Глубина цементации находится в пределах 0,8…2, азотирования — 0,2…0,6, закалки т.в.ч — 1,3…5 мм. Поверхностная твердость — HRC, 54…56. Точность обработки поверхности должна обеспечивать посадку в бобышках поршня:

Проверка состояния поршневых колец

Новые поршневые кольца должны изготовляться из серого легированного чугуна (с твердостью НВ 94…107) или из высокопрочного чугуна с шаровидным графитом (НВ 98…НО). Разность показаний для одного кольца не должна быть более 4 НВ.

Источник: fleetphoto.ru

Дефекты поршневых колец: износ по наружному диаметру и Торцам (кепам), потеря упругости, заедание концов в районе замка и коробление, неплотное прилегание по окружности цилиндра, закоксовывание (пригорание) в канавках поршня и поломка.

Дефектные поршневые кольца заменяют. Коробление кольца проверяют щупом на плите. Тепловой зазор в замке и плотность прилегания к цилиндру по окружности определяется в новых цилиндровых втулках на 1/3 высоты рабочих втулок (где износы втулок минимальны) или в специальном кольце-калибре.

Плотность прилегания кольца к стенке цилиндра проверяется на просвет следующим образом. Кольцо помещается в цилиндр и сверху прикрывается заслонкой. Снизу цилиндра дается подсветка. Через зазоры между кольцом и втулкой должен проникать свет. Максимальный зазор (просвет) допускается не более 0,02…0,03 мм в одном месте на дуге не более 30° (в сумме не более чем на дуге 90°). В контрольном кольце-калибре поршневое кольцо должно прилегать не менее чем на 85 % длины окружности. Допускаемое коробление нового кольца в его плоскости находится в пределах от 0,02 до 0,09 мм (для наружных диаметров колец от 100 до 360 мм).

Ремонт коленчатых валов

Для изготовления коленчатых валов судовых дизелей применяют среднеуглеродистые стали (35, 45 и др.), легированные конструкционные стали (40Х1НВА и др.), высокопрочные чугуны (ВЧ 42—12 и др.). Для повышения износостойкости шеек проводят их упрочнение обкаткой роликом (незакаленные валы), поверхностную закалку т.в.ч. (галтели закалке не подвергают, а упрочняют обкаткой роликом), азотирование (легированные стали и высокопрочные чугуны) и хромирование.

Дефекты коленчатых валов: износ и наработка шеек, риски, задиры и трещины в районе галтелей и смазочных отверстий и щеках кривошипов, прогиб оси вала и скручивание, ослабление посадки шеек в щеках сборных валов.

Дефекты коленчатых валов выявляются визуально, обмером и физическими методами контроля (для нахождения трещины).

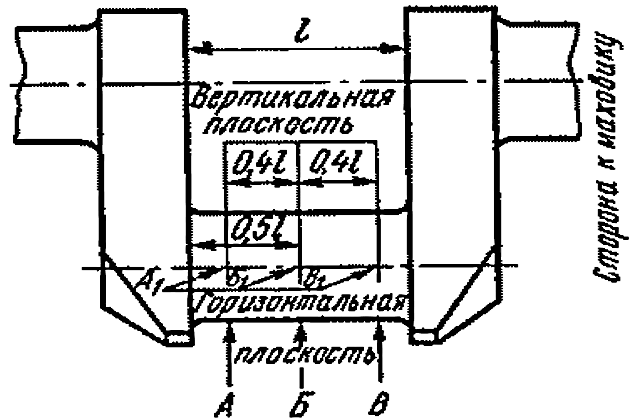

На рис. 8 показана схема обмера шейки вала при контроле величины износа. Износы шеек тихоходных ДВС сравнительно невелики и составляют примерно 0,06…0,07 мм на 30 тыс. ч работы при эллиптичности и конусности 0,02…0,03 мм. Наибольший допустимый износ шеек по эллиптичности и конусности изменяется от 0,15 до 0,40 см при диаметрах шеек валов в пределах 150…600 мм.

А, Б, В — пояса измерений

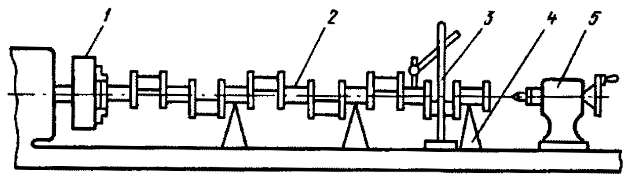

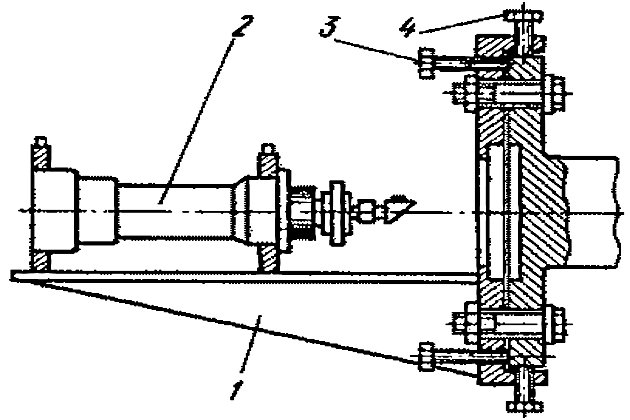

Износы, риски, задиры и наработки шеек в цеховых условиях устраняют шлифованием. Обработку шеек крупных валов производят на специальных станках с вращающимся суппортом (валы закрепляются неподвижно). При обработке прогиб шеек от собственного веса устраняется постановкой люнетов 4 под средние коренные шейки 2 (рис. 9). Одним концом вал установлен в патрон 1 станка, другим — на люнет у задней бабки 5. Индикатором на стойке 3 по биению проверяют положение крайней шейки у патрона. Для повышения жесткости вала между щеками шатунных шеек устанавливаются винтовые оси вала производят по не превышающим 0,015… обработка шеек по упруго распорки.

В судовых условиях для обработки валов по месту в фундаментной раме применяют специальные приспособления. На рис. 10 показано приспособление для шлифовки коренных шеек. Для установки вала по нулевым раскепам используются центрующие кольца 5, состоящие из двух половин, которые закрепляются и собираются на шейке вала. Кольца центруются винтами относительно оси шейки вала и укладываются в постели коренных подшипников.

Наружная посадочная поверхность колец обрабатывается с полем допуска h6. После центровки вала по раскепам устанавливается шлифовальное приспособление, которое центруется по базовым плоскостям фундаментной рамы. На обрабатываемую шейку кольцо не ставится. Коленчатый вал при обработке вращается от валоповоротного устройства с частотой 0,17…0,20 с-1. Подача шлифующего круга 1 осуществляется суппортом 4 приспособления. Суппорт и закрепленный на нем электродвигатель 3 получают возвратно-поступательное движение по направляющей станины 2.

При протачивании шатунных шеек средних и крупных коленчатых валов используют резцовые головки. Их устанавливают на направляющие каретки суппорта после проточки коренных шеек и центруют по шатунной шейке. Сообщая резцедержателю головки вращение и продольную подачу, протачивают шатунную шейку.

При отсутствии приспособлений для устранения дефектов шеек коленчатых валов производят ручную калибровку (опиловку шеек).

Деформированные шейки нагревают в течение 4…12 мин до температуры 200…450 °С. При необходимости прикладывается усилие. Период нагрева, значения температуры и прикладываемого усилия определяют в зависимости от размера вала, диаметра шеек и материала. После правки вал подвергают отжигу при температуре 500…650 °С.

После любого способа правки валы подлежат контролю на отсутствие трещин.

Деформации коленчатых валов вспомогательных дизелей устраняются механической обработкой, если толщина снимаемого слоя не превышает 0,7…1 мм.

Источник: fleetphoto.ru

Цельнокованые коленчатые валы с трещинами, как правило, не ремонтируют, а у составных заменяют дефектные шейки или щеки.

После ремонта коленчатые валы контролируют на отсутствие трещин. Шейки валов обрабатывают с полем допуска h6 при шероховатости не более Ra 0,63. Радиальное биение шеек допускается не более 0,04-0,05 мм. Непараллельность образующих поверхностей шатунных шеек к оси коренных должна быть не более 0,03 мм на 100 мм длины шейки. Торцовое биение соединительного фланца не более 0,005 мм на 100 мм его диаметра.

Ремонт шатунов

Шатуны изготовляют коваными и штампованными из среднеуглеродистых и легированных сталей.

Дефекты шатунов:

- износ подшипников;

- ослабление посадки головных втулок;

- коррозия;

- изгиб и скручивание;

- трещины и разрывы.

Деформация и трещины в шатунах возникают при заклинивании поршня, гидравлическом ударе в цилиндре и заклинивании подшипника, обрыве шатунных болтовШатунный болт и значительном перекосе группы движения. Деформации шатуна выявляются на контрольной плите с помощью контрольных валиков, вставляемых в подшипники и индикаторных приспособлений, штихмассов и угломеров.

Правка шатунов при небольших деформациях производится вхолодную и с нагревом. При стрелке прогиба более 5 мм на 1 м длины и угле скручивания более 30° правка шатуна нецелесообразна, так как предел выносливости материала не восстанавливается.

Источник: fleetphoto.ru

Непараллельность осевых подшипников в вертикальной плоскости допускается не более 0,15…0,2 мм, а в горизонтальной — 0,45…0,5 мм на 1 м длины шатуна. Неперпендикулярность осевых подшипников или пятки шатуна к его оси допускается не более 0,01 мм на 100 мм длины. Шатуны с трещинами не ремонтируют.

Изношенные втулки головных подшипников восстанавливают осадкой или наплавкой или заменяют. Вкладыши шатунных подшипников перезаливают, наплавляют или заменяют.

Изношенные штоки крейцкопфных дизелей восстанавливают наплавкой, проточкой и шлифованием. Остальные технологические процессы их ремонта аналогичны ремонту шатунов.

Дефектация шатунных болтов

При осмотре шатунных болтов и гаек необходимо обратить внимание на возможные дефекты:

- повреждение резьбы;

- забоины;

- натиры;

- трещины;

- скручивание болтов;

- ослабление посадки гаек на резьбе и болтов в отверстиях головок шатунов.

Наличие этих дефектов должно служить основанием для замены болтов. Кроме того, болт должен быть заменен при достижении установленной заводом-изготовителем наработки или превышении его остаточным удлинением нормы, установленной заводом-изготовителем. Периодичность замеров остаточного удлинения и дефектоскопическогоДефекты и методы дефектоскопии деталей контроля шатунных болтов устанавливается инструкцией по эксплуатации дизеля.

Примерный срок службы шатунных болтов в зависимости от быстроходности дизеля составляет: при 2,5 с-1 — 40 000 ч, при 8,5 с-1 — до 12 000 ч, а при 25,5 с-1 — до 4 000 ч.

Дефекты, ремонт и контроль коренных и шатунных подшипников

Материалы подшипников скольжения ДВС

Разъемные подшипники ДВС выполняются в виде толстостенных и тонкостенных вкладышей, изготовляемых из малоуглеродистых сталей, чугунов (толстостенные вкладыши) или бронзы. Вкладыши заливаются антифрикционными сплавами: баббитамиМатериалы, применяемые в судоремонте или свинцовистыми бронзами. Для подшипников ДВС применяются баббиты Б83 и Б88. Толщина баббитового слоя в подшипниках — 5…20 мм.

Источник: fleetphoto.ru

Для форсированных дизелей с большой нагрузкой на подшипники применяются свинцовистые бронзы, например БрС30. Толщина слоя заливки — 0,7…5 мм.

Верхняя головка шатунов тронковых двигателей изготовляется неразъемной; головной подшипник представляет собой бронзовую втулку или стальной вкладыш со слоем антифрикционного состава. На дизелях крейцкопфного типа верхняя головка часто выполняется разъемной.

Для повышения долговечностиМетоды упрочнения и повышения долговечности деталей подшипников и улучшения приработки применяются тонкослойные гальванические покрытия различными сплавами и составами. Толщина таких покрытий 0,03…0,05 мм.

Дефекты подшипников

При осмотре подшипников необходимо обращать внимание на трещины, выкрашивание и отслаивание антифрикционного металла, а также на состояние галтелей и холодильников масла. При обнаружении трещин (особенно кольцевых, замкнутых), глубоких задиров, выкрашивания и отставания антифрикционного металла подшипники должны быть заменены.

При осмотре шпилек коренных подшипников и гаек выявляются возможные дефекты:

- повреждение резьбы;

- забоины;

- натиры;

- трещины;

- скручивание шпилек;

- ослабление посадки гаек на резьбе и шпилек в отверстиях крышки коренного подшипника.

Эти дефекты должны служить основанием для замены шпилек. Кроме того, шпилька должна быть заменена при достижении установленного заводом-изготовителем срока работы.

Типовой процесс перезаливки вкладышей баббитами. Перезаливка подшипников состоит из 3 основных этапов: подготовки к перезаливке, лужения и заливки.

Источник: fleetphoto.ru

Подготовка к перезаливке заключается в очистке, обезжиривании и удалении старого баббита путем выплавки либо расточки на токарном станке. После выплавки баббита производится зачистка внутренней поверхности вкладыша до чистого металла, например шабрением или тонкой расточкой.

Для компенсации деформации толстостенных вкладышей из-за усадки баббита после заливки производят раздачу их цилиндрическими оправками на величину 0,016 диаметра вкладыша.

Подготовка к лужению состоит из обезжиривания, травления и флюсования.

Обезжиривание осуществляется в подогретом 10…15 %-ном водном растворе щелочи при температуре 80…90 °С в течение 10…15 мин с последующей промывкой в горячей воде. После этого производится травление в 10…15 %-ном растворе соляной кислоты в течение 10…15 с. Затем следует промывка в горячей воде при температуре 80…90 °С и нейтрализация в 3…5 %-ном растворе щелочи в течение 2…3 мин. Окончательная промывка производится в горячей и холодной воде и затем — сушка.

Перед флюсованием разъемные вкладыши собирают хомутами. В плоскости разъема устанавливаются прокладки. Поверхности, не заливаемые баббитом, покрывают меловым раствором (30 % мела, 2 % столярного клея, остальное — вода). После сушки мелового покрытия осуществляется флюсование. Для флюсования используется жидкий раствор хлорида цинка с хлоридом аммония (нашатырем). Для его получения в концентрированный раствор хлорида цинка добавляется 150…200 г нашатыря на 1 л раствора. Этот состав перед употреблением разбавляется водой в соотношении: 1/3 раствора и 2/3 воды.

В качестве полуды используется чистое олово или припой типа ПОС-30. Температура плавления припоя 256 °С, а затвердевания — 183 °С. Полуда расплавляется в тигле с перегревом на 30…50 °C выше температуры плавления. Для предохранения расплава от окисления на поверхности должен находиться слой просеянного древесного угля толщиной 30…40 мм.

Источник: fleetphoto.ru

Подшипник, подготовленный к флюсованию и лужению, подогревают в электрической печи до температуры 80…90 °С и опускают в ванну с раствором флюса на 5…10 с. Затем снова помещают в печь и нагревают на 30…50 °С выше температуры затвердевания полуды. Подогретый подшипник опускается в расплавленную полуду, выдерживается в ней 4…5 мин, вынимается и встряхивается. При качественном лужении полуда покрывает поверхность подшипника ровным слоем серебристого оттенка. Наличие несмоченных пятен говорит о плохом качестве обезжиривания и флюсования. Дефектные места вновь зачищают. Процесс флюсования и лужения повторяется.

При единичной перезаливке подшипников, например в судовых условиях, типовой процесс сохраняется. Отличие состоит в том, что флюс наносится чистыми волосяными кистями, а полуда — натиранием прутком припоя и растиранием стальной чистой щеткой.

Луженый подшипник сразу же подвергается заливке баббитом (для предотвращения излишнего окисления полуды).

Баббит плавится так же, как и полуда, при тех же условиях. Температура плавления баббита Б83 составляет 300…320 °С. Для заливки баббит перегревается на 30…50 °С выше температуры плавления.

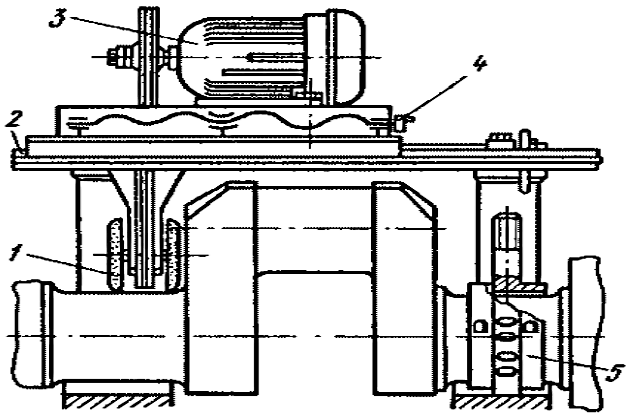

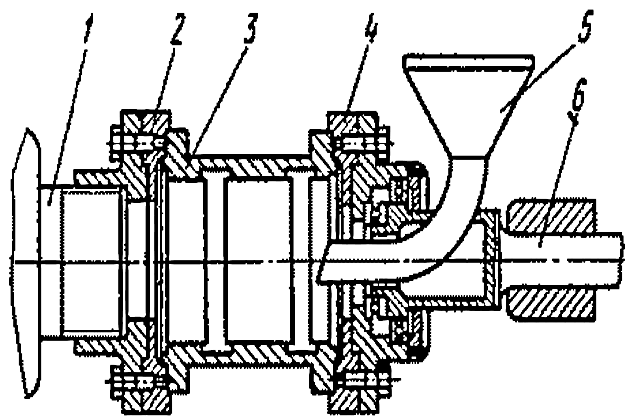

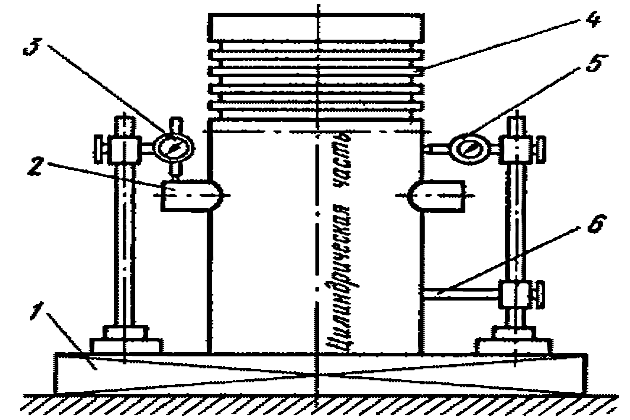

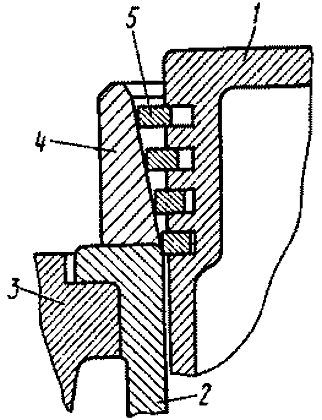

В единичном ремонте применяются ручные способы заливки (на плите или в специальном установленном приспособлении), но они не обеспечивают достаточно хорошего качества. Лучшее качество дает центробежная заливка подшипников (рис. 11). Вкладыш 3 закрепляют центрующим 2 и нажимным 4 фланцами на шпинделе станка 1 и упоре с вращающимся фланцем 6. В отверстие фланца 4 заводят воронку 5, пускают станок и через воронку внутрь вращающегося подшипника подают расплавленный баббит.

Структура металла получается мелкокристаллическая и плотная. Для того чтобы избежать ликвацию компонентов сплава по удельной плотности, подбирается определенная частота вращения подшипника, которая рассчитывается по формуле:

где:

- K — коэффициент, зависящий от свойств антифрикционного сплава (для оловянистых баббитов K = 1 400…1 00, для свинцовистых бронз — 1 700…1 900);

- R — радиус отверстия вкладыша, см.

Качество перезаливки зависит также от скорости охлаждения вкладыша после заливки. При малой скорости охлаждения значительнее проявляется ликвация сплава. При большой скорости охлаждения возникают поры, трещины и отслаивание баббита от вкладыша из-за быстрой усадки баббита и разных значений коэффициента линейного расширения баббита и стального вкладыша.

Необходимый тепловой режим отрабатывается в конкретных условиях. Для повышения скорости охлаждения применяют обдувку сухим чистым воздухом.

Особенности перезаливки подшипников свинцовистой бронзой. Бронза БрС30 имеет температуру начала кристаллизации 962 °С. При заливке подшипников используется готовая бронза или составляется шихта из свинца, электролитической и форфористой меди. Плавка шихты производится с кусочками древесного угля. Центробежная заливка подшипников производится на установках, аналогичных показанной на рис. 11. Для флюсования используется состав смеси, состоящей из 70 % буры, 10 % поваренной соли и 20 % борной кислоты. Очищенные и обезжиренные вкладыши спаривают и помещают в барабан центробежной установки.

Источник: fleetphoto.ru

Флюс во влажном состоянии наносится равномерным слоем на поверхность вкладышей. Установка включается, и вкладыши подогреваются газовыми горелками до температуры 130…150 °С в течение 5…6 мин. Затем барабан останавливают и проверяют качество флюсования. При неравномерном покрытии поверхности флюсом дефектные места зачищаются, и флюсование повторяется. После флюсования засыпаются кусочки свинцовистой бронзы, установка включается и вращающиеся вкладыши нагреваются до температуры 1 050…1 070 °С с выдержкой 2…3 мин. Окружная скорость вращения барабана составляет примерно 5…6 м/с. Затем горелки отключают. Вращающиеся вкладыши охлаждают до температуры 60…80 °С. Установку отключают и вынимают вкладыши.

Ремонт подшипников наплавкой

При незначительных дефектах крупных подшипников, например, местных отслаиваний, трещинах или выкрашивании производится восстановление их наплавкой газовыми горелками в среде аргона или в струе водорода, или ацетиленовыми горелками при восстановленном пламени. В этом случае могут применяться также гальванические процессы наращивания.

Тонкостенные вкладыши, имеющие только износ поверхности трения, могут восстанавливаться наплавкой или металлизацией в нейтральной среде или гальваническими способами.

Обработка подшипников после перезаливки и наплавки

Восстановление подшипников перезаливкой и наплавкой вызывает деформацию вкладышей. До расточки подшипников обрабатывают плоскости их разъема. Контроль качества шабрения производится на краску. На контрольной плите обеспечивается не менее 75 % контакта по площади и не менее 2 пятен на 1 см². Затем половинки вкладышей спаривают. Щуп толщиной 0,03 мм не должен проходить в плоскости разъема подшипника.

Источник: fleetphoto.ru

Предварительная расточка собранного подшипника производится с припуском 1,5…3 мм. После этого производят пригонку спинок вкладышей по постелям припиливанием спинок. Шабрение постелей фундаментной рамы и шатунов не допускается. Качество пригонки вкладышей по постелям оценивается так же, как и для плоскостей разъема. Щуп толщиной 0,05 мм не должен проходить между вкладышем и постелью.

Для окончательной расточки подшипник собирается с прокладками. При этом оставляется припуск на шабрение 0,15…0,3 мм по условиям укладки коленчатого вала или сборки шатунного подшипника. После расточки подшипника фрезеруют (растачивают) смазочные канавки и холодильники и сверлят отверстия для подвода масла.

Конечная оценка качества ремонта производится после механической обработки: на наличие пор, трещин, отслаивания и др. Для ультразвукового контроля используются автоматические установки, позволяющие производить графические записи величины и места залегания дефекта.

Толстостенные вкладыши после обработки должны удовлетворять условиям точности для посадки

при шероховатости Ra 1,25. Разница по толщине спинки вдоль оси вкладыша допускается не более 0,02 мм. Непараллельность плоскостей стыков вкладышей относительно образующей не должна превышать значения △ = 0,05±0,00015 B, где B — ширина вкладыша, мм.

Взаимозаменяемые тонкостенные вкладыши сортируют на группы с разностью по толщине через 0,02 мм. Новые серийные вкладыши могут поставляться с припуском на обработку, которая производится на судоремонтных заводах.

Ремонт и регулировка топливной аппаратуры

Материалы деталей

Корпуса насосов и форсунок изготовляются литыми из углеродистых сталей (25, 50 и др.). Для корпусов насосов применяются также силуминовые сплавы типа АЛ5. Для кулачковых валов, плунжеров, плунжерных втулок, клапанов и их седел используются преимущественно углеродистые и легированные стали (20, ХГ, ХВГ, ШХ15, 18ХНВА и др.). Корпуса распылителей, игл и сопловых наконечников форсунок изготовляются из инструментальных износостойких сталей (Р18, 9ХС и др.).

Источник: fleetphoto.ru

Для пружин клапанов применяются стали типа 50ХФА, 60С2ХА и пр. Для изготовления штуцерных деталей, реек, стаканов, втулок, осей, рычагов используются конструкционные углеродистые стали.

Ремонт деталей топливных насосов

Основные неисправности топливных насосов связаны с износом трущихся деталей: плунжерных пар, клапанов, шеек валов, зубьев зубчатых реек и поворотных стаканов, искажением формы кулачков, поверхностей ролика и пальца, толкателя и т. д. На корпусах насосов и других деталях встречаются трещины и обломы. Для пружин характерными дефектами являются потеря упругости, деформации и поломка (реже). В резьбовых деталях наблюдается смятие и срыв резьбы.

При ремонте насосов детали с трещинами выбраковывают и заменяют. Погнутые валы и рейки восстанавливают правкой. Дефектные пружины, рейки и поворотные гильзы с боковым зазором между зубьями более 0,25 мм, ролики толкателя и пальцы ролика при зазорах более 0,05 мм заменяют. Шейки кулачкового вала шлифуют и восстанавливают хромированием.

Основными деталями, определяющими исправность насосов, являются плунжерная и клапанная пары. Их износы нарушают нормальную работу форсунок, что приводит в конечном результате к нарушению режимов работы дизеля.

В судовых условиях рекомендуется подбор изношенных втулок и плунжеров производить по методу их перекомплектации и последующей взаимной притирки.

В условиях судоремонтных заводов имеется возможность восстановить плунжерную пару хромированием, хромокадмированием, томлением в масляных ваннах и обработкой холодом. С помощью разрезного притира восстанавливают геометрическую форму отверстий плунжерной втулки. Плунжер восстанавливается, затем шлифуется и предварительно притирается. Восстановленные втулки и плунжер сортируют на группы по размерам. Из соответствующих групп подбираются парные детали, которые окончательно комплектуются взаимной притиркой. Правильно подобранный плунжер должен входить во втулку до их притирки примерно на 0,2 длины его рабочей поверхности.

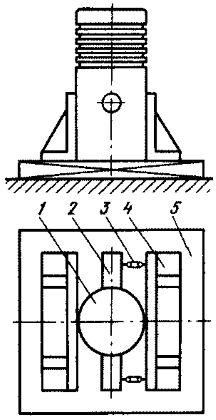

Приспособления для предварительной притирки плунжера и втулки показаны на рис. 12. Притиры изготовляются из чугуна. Для черновой притирки применяются корундовые абразивные пасты М20, М10, а для чистовой — пасты из окиси алюминия зернистостью 7 и 3 мкм. Доводочные пасты приготовляются на олеиновой кислоте, парафине и костяном масле. При взаимной доводке плунжер зажимается в цанговый патрон притирочного станка. На его поверхность наносится тонким слоем притирочная паста.

1 — цанговый зажим; 2 — плунжер; 3 — оправка; 4 — притир

Включают станок (частота вращения шпинделя — 2,5…3,5 с-1). Втулку осторожно надевают на плунжер и перемещают вдоль его оси. Время притирки составляет 30…60 с. В конце притирки втулка плотно, но полностью находит на плунжер. После доводки детали промывают в бензине и смазывают дизельным топливом. Плунжер, выдвинутый на 1/3 длины, должен в вертикальном положении опускаться под собственным весом при любом повороте вокруг своей оси.

В заводских условиях гидравлическая плотность плунжерной пары проверяется на специальном стенде профильтрованной смесью дизельного топлива и масла с вязкостью 9,9…10 сСт. Температура испытания 15…20 °С. Величина пробного давления составляет 20 ± 1 МПа. Время падения давления должно быть не менее 15…20 с.

После испытаний плунжерные пары сортируют на группы с разницей гидравлической плотности внутри каждой группы по падению давления не более 10 % средней плотности плунжерных пар всех насосов. Каждый двигатель комплектуется плунжерными парами только из одной группы.

Клапаны топливных насосов для притирки вынимают из корпуса вместе с седлом. Притирка осуществляется пастами. Ширина контактной фаски клапана и седла должна быть не более 0,4 мм. Испытание плотности клапанной пары производится на стенде сжатым воздухом при трех положениях клапана. Давление воздуха 0,4…0,5 МПа не должно снижаться в течение 15 с.

Особенности сборки и регулировки топливных насосов

При сборке насосов втулка плунжера должна входить в корпус с зазором 0,05…0,1 мм. Сопряжение поворотного зубчатого венца и втулки плунжера имеет зазор 0,05…0,1 мм. Плунжер должен плавно поворачиваться вокруг своей оси без прихватываний при нажатии на него через дно поворотного стакана. Движение рейки должно быть свободным с ходом не более 0,25 мм, а зазор между рейкой и отверстием в корпусе насоса — не более 0,2 мм.

Источник: fleetphoto.ru

Взаимное положение зубчатой рейки, поворотной зубчатой втулки и плунжера в процессе сборки определяется по меткам на деталях (точкам, рискам). Собранный насос обкатывают и испытывают на стендах (равномерность подачи топлива, давление). Данные испытаний заносятся в формуляр испытаний.

Ремонт, регулирование и испытание форсунок

К основным дефектам форсунок относятся: износы игл и распылителей, закоксовывание сопловых отверстий, увеличение зазора между направляющей поверхностью корпуса форсунки и штока иглы, нарушение уплотнения между торцами корпуса распылителя и форсунки, трещины в корпусе форсунки и распылителя, смятие у торцовых поверхностей соприкосновения штока, проставочных деталей и иглы, риски, царапины и коррозия на рабочей поверхности иглы и корпуса распылителя, наработки на запорном конусе иглы и фаске распылителя, зависание иглы и обгорание сопла. Зависание штока иглы устраняют притиркой на чистом масле или пасте из окиси алюминия (1 мкм). После притирки игла, выдвинутая из корпуса на 1/3 длины, при наклоне под углом 45° должна плавно опускаться под действием собственного веса.

Нарушение уплотнений торцов корпуса распылителя устраняют притиркой пастами на доводочной плите. Для избежания перекосов корпус распылителя вставляют в отверстие оправки — диска и перемещают по плите вместе с ним.

Распылители после притирки испытывают на гидравлическую плотность на специальном стенде. Рабочее давление от 35 до 30 МПа должно снижаться не менее чем за 15 с. Испытание проводят на смеси дизельного топлива с керосином, имеющей вязкость 9,9…10,9 сСт. Испытательный стенд предварительно проверяется эталонными форсунками.

Ремонт механизма газораспределения

При обнаружении дефектов необходимо проверить:

- состояние рабочей поверхности кулачковых шайб на отсутствие выбоин, вмятин, рисок, задиров, растрескивания и отставания слоя цементации;

- просадку и прогиб распределительного вала;

- плотность посадки кулачковых шайб на распределительном валу;

- величину масляных зазоров в подшипниках распределительного вала, в механизме газораспределения и в направляющих втулках клапанов;

- качество притирки клапанов;

- наличие трещин на охлаждаемых водой корпусах выпускных клапанов, а также повреждений прокладок;

- упругость пружин клапанов.

Сборка и центровка деталей и узлов ДВС

Порядок сборки

Сборка судовых ДВСТехнологические процессы разборки и сборки механизмов судна в цеховых условиях осуществляется на сборочном стенде. Ее порядок определяется конструкцией дизеля, но типовая схема сборки — одна для всех ДВС.

Источник: fleetphoto.ru

Использование измерительных приборов позволяет выполнять сборку и ремонт судовых двигателей последовательным присоединением предварительно выверенных сборочных единиц и деталей. На собираемых деталях не должно быть забоин, заусенцев и других дефектов, влияющих на точность сборки. Предварительно детали промывают, их полости и каналы продуваются чистым сжатым воздухом, а сопрягаемые поверхности непосредственно перед сборкой смазывают.

Крепление деталей осуществляется с использованием штатных инструментов и приспособлений. При сборке обращается внимание на наличие бирок, марок и рисок, определяющих взаимную координацию деталей. Контрольные и установочные штифты, шпильки, шпонки ставятся на место для сборки узла. В ответственные резьбовые соединения вставляют только новые шплинты. Гайки резьбовых соединений завинчивают равномерно. Затяжка ответственных резьбовых соединений контролируется по установленному способу. Соединительные трубопроводы устанавливают при отсутствии в них посторонних предметов.

Правилами и техническими условиями предусматривается поэтапный контроль качества сборки ДВС.

Особенности сборки фундаментных рам и станин

Фундаментные рамы и станины мощных дизелей при ремонте демонтируют редко. Рамы могут состоять из нескольких частей. Их центровка производится по методу реперных линий. Кроме этого, применяются также оптические методы.

Станины крейцкопфных дизелей снимают для устранения наклепа в опорной поверхности либо расцентровок, связанных с деформацией фундаментной рамы. Перецентровку станины и устранение наклепа производят обработкой нижней и верхней опорных поверхностей, так как установка прокладок для устранения расцентровок не допускается.

Наиболее распространенным методом проверки расцентровки и центровки станин является метод натянутых струн. Струны координируются относительно базовых поверхностей фундаментной рамы и оси коленчатого вала.

Особенности центровки блоков

Основная задача при установке блоков цилиндров — обеспечить перпендикулярность и пересечение осей цилиндров с осью коленчатого вала. Центровка производится методом натянутых струн. Для этой цели шатуны коленчатого вала устанавливают в горизонтальной плоскости. Блок предварительно ставят на место. Через ось блока натягивают струну, которая центруется по верхнему и нижнему посадочным поясам цилиндровой втулки. Для перемещения струны, при ее центровке используются несложные координатные приспособления.

Для проверки перпендикулярности осей вала и цилиндра на коренную шейку 5 устанавливается угольник 1 (рис. 13, а). Микроштихмассом с электроконтактным индикатором 2 измеряют расстояния а и b между струной 3 и угольником на длине Н (4 — шатунная шейка).

Величина неперпендикулярности (в мм/м) определяется по формуле

Допускаемая неперпендикулярность не более 0,1 мм/м.

Для проверки пересечения осей цилиндра и коленчатого вала шатунную шейку 4 устанавливают на правый или левый борт (рис. 13, б). Между щеками шатунной шейки ставят распорку 2, которая прижимает угольник 3 к щекам. На угольники накладывается линейка 1 на расстоянии Б от шатунной шейки. Край линейки должен быть параллельным оси коленчатого вала. Линейка для жесткости скрепляется с угольниками струбцинами.

Расстояние Б измеряют микроштихмассами. Зазор между линейкой и струной 6 показывает величину непересечения осей коленчатого вала и цилиндра (5 — коренная шейка). Допускаемое отклонение составляет не более 0,2…0,3 мм.

Запрессовка цилиндровых втулок

Втулки запрессовываются после установки и закрепления блоков. Посадочные места блока очищают, промывают и обмеряют, как и посадочные места втулок. Для среднеоборотных дизелей сопряжение втулки по посадочным поясам осуществляется по посадке:

Втулки некоторых крупных дизелей устанавливаются на блоки через проставочные кольца.

Пригонка втулок к блоку осуществляется до постановки на них уплотнительных колец. Опорные поверхности фланцев втулок пригоняются по опорным поверхностям блоков на краску шабрением и притиркой для обеспечения плотности сопряжения. Для проставочного кольца выполняются те же требования. Для крупных втулок с целью облегчения работы применяются кольца-калибры, по которым производится предварительная обработка втулок.

Резиновые уплотнительные кольца перед постановкой смазывают вазелином или жидким, а опорный бур — тонким слоем белил.

Источник: fleetphoto.ru

Основное условие при запрессовке втулок — обеспечение их перемещения без перекоса с помощью винтовых и гидравлических домкратов.

При запрессовке втулок двухтактных дизелей обращают внимание на положение контрольных рисок относительно блока и на величину смещения продувочных и выпускных окон, так как отверстия для штуцеров могут не совпадать. Штуцеры устанавливаются на красномедных прокладках. На запрессованных втулках производят измерение их внутреннего диаметра для выявления возможных деформаций.

Гидравлические испытания полости охлаждения проводят при давлении 0,4…0,6 МПа. Пропуски воды через уплотнения не допускаются.

При гидравлических испытаниях цилиндровые крышки должны быть установлены и закреплены на штатных шпильках.

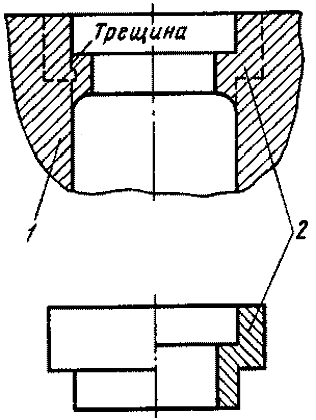

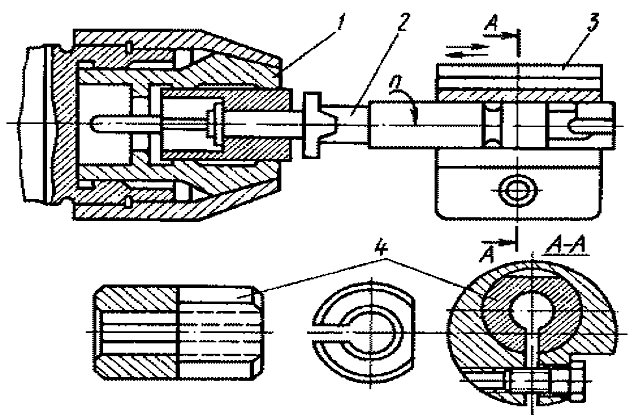

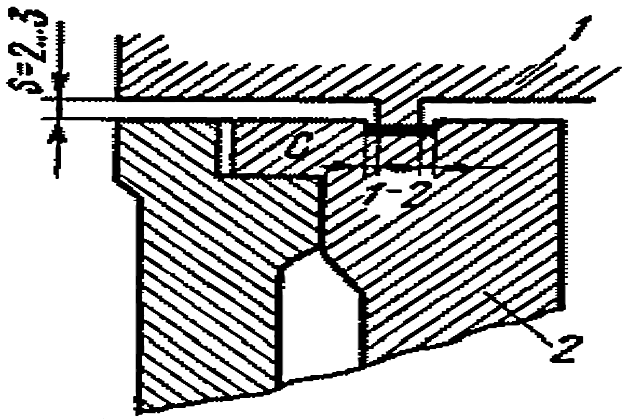

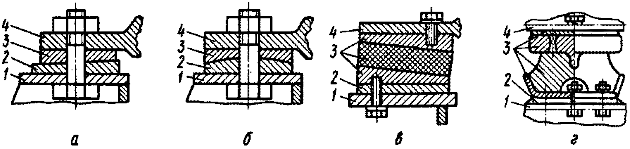

Установка цилиндровых крышек

Цилиндровые крышки в собранном виде проходят гидравлические испытания до постановки на цилиндры (рис. 14). Крышка должна свободно опускаться по шпилькам. Уплотняющий буртик крышки 1 должен входить в выточку цилиндровой втулки 2 с равномерным зазором 1…2 мм по окружности.

Толщина красномедной прокладки обычно составляет 1,5…2 мм. Перед сборкой красномедная прокладка подвергается отжигу. При повторном ее использовании отжиг повторяют. Контрольные риски на блоке и крышке совмещают до обжатия гаек. Выявленные перекосы устраняют. Гайки завинчивают равномерно и в порядке «накрест». Усилие затяжки контролируется по моменту затяжки.

Особенности сборки привода газораспределения

Сборка привода производится после укладки распределительного вала. Требования к укладке вала и пригонке его подшипников такие же, как и для коренных подшипников коленчатого вала. Приводы распределительного вала выполняются шестеренными и цепными.

Для шестеренных приводов устанавливаются требуемые зазоры:

- в зацеплении ведущей шестерни коленчатого вала;

- в зацеплении шестерни распределительного вала;

- боковой зазор и осевой разбег шестерен, которые зависят от модуля зацепления и межцентрового расстояния.

Установлена также величина зазоров во втулках промежуточных шестерен. В цепных приводах регулируется натяжение цепи (гидравлическими домкратами). При ремонте цепь заменяется, если ее вытяжка составляет 1,5 % первоначальной длины, и зазоры между втулкой направляющего ролика и цапфой, а также зазоры и износы ее элементов близки к предельно допустимым.

Технология укладки коленчатого вала

Понятие об укладке

Укладка коленчатого вала включает ряд технологических работ, в результате которых устраняется упругий изгиб оси вала при его положении в коренных подшипниках дизеля.

Источник: fleetphoto.ru

При этом выполняются и другие важные технические требования:

- обеспечивается параллельность оси коленчатого вала базовым плоскостям фундаментной рамы;

- совмещение оси коленчатого вала с осью коренных подшипников;

- перпендикулярность и пересечение оси коленчатого вала с осями цилиндров;

- одновременное касание всех коренных шеек с подшипниками при любом повороте коленчатого вала;

- обеспечение определенной величины масляного зазора в подшипниках и углах охвата ими коренных шеек;

- определенные условия контакта коренных шеек и подшипников по сопрягаемым поверхностям.

Нарушение укладки коленчатого вала

Основной причиной нарушения укладки вала является неравномерный износ коренных подшипников. Он вызывается неравномерной нагрузкой на подшипники, нарушением центровки дизеля с приводным механизмом или валопроводом, деформацией фундаментной рамы, нарушением условий монтажа двигателя на фундаменте; смазки подшипников, технологическими дефектами отдельных подшипников.

Раскепы коленчатого вала

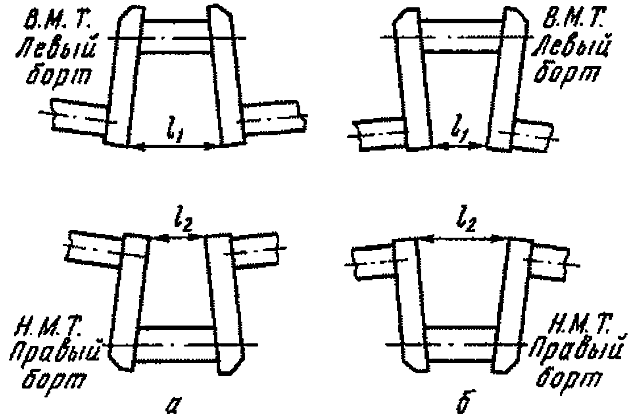

При упругом изгибе оси коленчатого вала расстояние между щеками меняется. Раскепом называют разность расстояний между щеками, измеренных в двух противоположных положениях (через 180°). Принято определять величину раскепов в положениях шатунных шеек «в.м.т. — н.м.т.» и «левый борт — правый борт».

Величине раскепов приписывают знак «плюс» или «минус». Если расстояние то раскеп считается положительным (рис. 15, а), если то — отрицательным (рис. 15, б).

Раскепы измеряются индикаторами или микрометрами различных конструкций. Абсолютные значения раскепов измеряют на расстоянии от оси шатунной шейки, равном

где:

- S — ход поршня, мм;

- d — диаметр шатунной шейки коленчатого вала, мм.

Место установки инструментов для измерения раскепов обычно накернивается на щеках. Для измерения раскепов измерительный инструмент устанавливается в положение в. м. т. Коленчатый вал поворачивается последовательно через 90°: в. м. т. — левый борт (ЛБ) — н. м. т. — правый борт (ПБ).

Значения раскепов записывают с учетом их знаков (табл. 1), сравнивают с паспортными данными дизеля и на основании этого делают заключение о прямолинейности оси коленчатого вала.

| Таблица 1. Расчет раскепов коленчатого вала | ||||||

|---|---|---|---|---|---|---|

| Номер шатунной шейки коленчатого вала | Расстояние между щеками, мм | |||||

| в вертикальной плоскости | горизонтальной плоскости | |||||

| в. м. т. | н. м. т. | Раскеп △в, мм | ЛБ | ПБ | Раскеп △г, мм | |

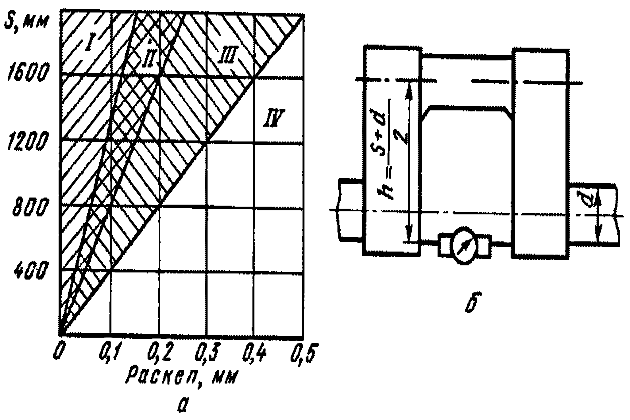

При отсутствии паспортных данных пользуются номограммой предельно допустимых раскепов коленчатых валов ДВС (рис. 16, а). Номограмма построена для раскепов, измеренных на расстоянии h.

Если раскепы измерялись на другом расстоянии, то необходимо их действительную величину пересчитать по формуле:

где:

- △ — величина раскепа по номограмме (приведенный раскеп), мм;

- h1 — расстояние от оси шатунной шейки до места измерений, мм;

- △1 — величина измеренного раскепа, мм.

На номограмме линиями разделены области, определяющие состояние укладки коленчатого вала по величине раскепов:

- I — хорошее;

- II — удовлетворительное;

- III — допустимое в процессе эксплуатации;

- IV — неудовлетворительное (укладка обязательна).

Укладка коленчатого вала на толстостенные (невзаимозаменяемые) вкладыши

До укладки коленчатого вала проверяется состояние постелей коренных подшипников и точность пригонки по ним вкладышей.

При укладке вала используются грузоподъемные средства для его подъема. Укладка осуществляется за счет шабрения вкладышей коренных подшипников. Для этого шейки вала смазываются тонким слоем пригоночной краски, затем вал осторожно опускается в подшипники и проворачивается 2…3 раза в обе стороны. После этого вал поднимают и по отпечаткам краски на подшипниках производят их шабрение.

Источник: fleetphoto.ru

Процесс повторяется до тех пор, пока не будут выполнены все требования по укладке вала. Прежде всего контролируется прямолинейность оси коленчатого вала измерением раскепов. Одновременно добиваются, чтобы при нулевых (допустимых) раскепах все шейки вала одновременно прилегали к нижней части подшипников при любом положении вала при его прокручивании. Контроль производится щупами и на краску. При шабрении подшипников обеспечивают прилегание шеек вала по всей длине подшипников и на 2/3 полуокружности вкладыша (120°). Точность шабрения должна обеспечить не менее 2 контактных пятен на 1 см².

Боковой зазор между шейкой вала и подшипником в плоскости его разъема допускается не более 0,08 мм. Одновременно с раскепами измеряют просадку коленчатого вала на каждом подшипнике щупом по контрольной скобе 3 (рис. 17, а). Измерение производится в двух сечениях по длине коренной шейки 2 на расстояниях 0,4 ее длины, считая от среднего сечения. Полученные значения сопоставляют с построечными или установленными после капитального ремонта. Это помогает определить износ каждого подшипника. При одинаковых зазорах между верхним зубом скобы и шейкой вала не должно быть его перекоса в вертикальной плоскости. При измерении просадки необходимо проверить, лежит ли коренная шейка на подшипнике фундаментной рамы 1.

После укладки вала на нижние половины коренных подшипников так же, как и нижние вкладыши, пригоняют на краску верхние, после чего набором прокладок устанавливают значение масляного зазора, которое контролируют свинцовыми выжимками (см. рис. “Схема проверки масляного зазора в подшипнике”).

Толщина прокладок с обеих сторон подшипника должна быть одинаковой. Зазор между торцами прокладок и шейкой вала выбирается не менее 0,1…0,2 мм. Разница масляного зазора с обеих сторон одного и того же подшипника должна быть не более 0,25 величины радиального зазора. После окончательной регулировки масляного зазора положение гаек фиксируется метками.

После пригонки коренных подшипников пригоняются и проверяются осевые зазоры S в упорном подшипнике (рис. 17, б), которые должны составлять 0,15…0,2 мм на каждую сторону. Измерения производят индикатором 4, осевые зазоры коренных подшипников определяются из соотношения:

где:

- d — диаметр шейки вала, мм.

Осевой зазор оставляется со стороны упорного подшипника. Качество укладки коленчатого вала проверяется Регистром.

Укладка коленчатого вала на тонкостенные вкладыши

Взаимозаменяемые тонкостенные вкладыши не пригоняются по постелям фундаментной рамы и шейкам коленчатого вала. Для обеспечения необходимого сопряжения производится их подбор. В каждой ремонтной группе разность толщины вкладышей составляет не более 0,02 мм.

Необходимая посадка тонкостенного вкладыша в постель подшипника обеспечивается обжатием крышки. Для обеспечения натяга длина полуокружности вкладыша должна быть больше длины полуокружности гнезда подшипника на величину

где:

- δ — диаметральный натяг, принимается по рекомендациям завода-изготовителя.

Обычно величина натяга соответствует натягу прессовой посадки:

или несколько ее превосходит.

Проверка величины натяга осуществляется в гнезде-калибре или в гнезде подшипника. Величина натяга измеряется индикатором или щупом (см. рис. “Пример крепления вкладыша подшипника в корпусе при шабрении”).

При недостаточном натяге вкладыш не будет прилегать к постели. Это приведет к его микроперемещениям и вибрациям.

Источник: Freeimages.com

В результате будет наблюдаться повышенный износ антифрикционного слоя и его усталостные разрушения. При чрезмерно большом натяге кромки вкладыша деформируются и загибаются внутрь подшипника, поэтому изменяется величина масляного зазора и ухудшаются условия смазки.

Плотность прилегания вкладыша к постели или к гнезду-калибру по краске должна составлять не менее 80 % поверхности.

Непараллельность плоскостей стыков вкладышей относительно его образующей должна быть не более чем

где:

- В — ширина вкладыша, мм.

Разностенность вкладыша допускается не более чем

В правильно собранном подшипнике щуп толщиной 0,02…0,03 мм не должен входить в его плоскость разъема на глубину более 10…20 мм с каждой стороны, а между спинкой и постелью вкладыша прохождение щупа недопустимо.

Качество укладки коленчатого вала проверяется по тем же параметрам, что и для толстостенных вкладышей.

Сборка и центровка деталей движения

Проверка центровки деталей

До сборки механизма движения производится геометрический контроль его деталей. На рис. 18 показана схема проверки перпендикулярности осей поршня и его пальца на проверочной плите с помощью контрольного валика. Прежде всего необходимо убедиться в перпендикулярности образующей и тройка поршня.

Поршень 4 устанавливается на плиту 1. Стойкой с индикатором 5 и постоянным упором 6 производят измерение расстояний до поршня с двух сторон в плоскости оси поршневого пальца. Одинаковые расстояния подтверждают перпендикулярность образующей и торца тройка поршня. Затем стойкой с индикатором 3 измеряют расстояние от контрольного валика 2 до плиты с двух сторон поршня. Одинаковые расстояния указывают на перпендикулярность осей поршня и поршневого пальца. Допускаемая неперпендикулярность — не более 0,2 мм/м.

Схема проверки пересечения осей поршня и поршневого пальца дана на рис. 19. Поршень 1 с контрольным валиком 2 устанавливают на контрольной плите 5. Угольник 4 поочередно ставят с двух сторон поршня параллельно контрольному валику так, чтобы расстояния от угольника до концов контрольного валика были одинаковыми. Их измеряют индикатором 3. Разность расстояний с двух сторон показывает величину смещения оси отверстия поршневого пальца от оси поршня. Допустимая величина смещения — 0,2…0,4 мм в зависимости от диаметра поршня.

Параллельность осей подшипников шатуна проверяется на контрольной плите замером расстояний между концами контрольных валиков, установленных в подшипники. Скручивание тела шатуна определяется по углу разворота между валиками.

Читайте также: Ежедневное обслуживание двигателей

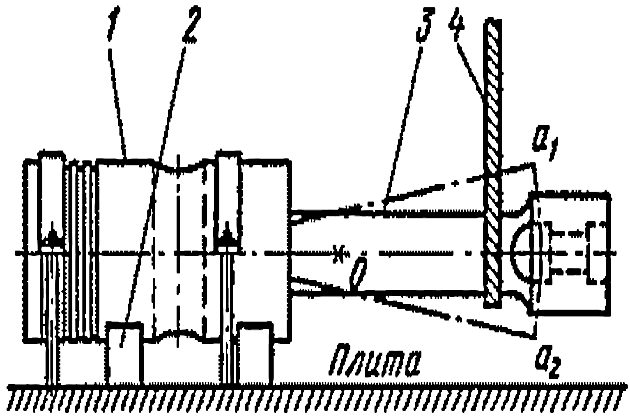

На рис. 20 показана схема проверки точности сборки поршня и шатуна. Поршень 1 устанавливают на контрольной плите на призмах 2. Выверяют параллельность его образующей относительно плоскости плиты. Поршень закрепляют.

Затем шатун 3 устанавливают в два крайних положения a1 и a2 с помощью стропа 4. Одинаковые значения отклонений от среднего положения шатуна показывают на правильную его сборку с поршнем. Неперпендикулярность осей поршня и шатуна устраняется шабрением головного подшипника в пределах величины масляного зазора.

Эта схема измерений позволяет определить также величину подшипника без его разборки. Зазор рассчитывается из соотношения:

где:

- a1, а2 — измеренное расстояние, мм;

- l — длина рабочей части поршневого пальца, мм;

- L — длина шатуна, мм.

Величина аксиального зазора в головном подшипнике составляет около 0,005l.

Проверка центровки движения в цилиндре

Проверка производится без поршневых колец. Поршень в сборе с шатуном без крышки шатунного подшипника заводят в цилиндр и устанавливают на шатунную шейку коленчатого вала. Смещение и перекос поршня в цилиндре определяется в плоскости оси цилиндров в двух положениях поршня — в. м. т. и н. м. т. (рис. 21).

Для крейцкопфных ДВС смещение и перекос измеряются в плоскости цилиндров и плоскости качения шатуна для положения поршня: в. м. т., среднем и н. м. т. Если a = c = b = d, то смещения и перекосов нет (положение I).

Если a = c ≠ b = d, то имеется только смещение (положение IV). Причина может заключаться в смещении осевого зазора в головном подшипнике, либо коленчатом валу, либо шатунном подшипнике (при неодинаковой толщине антифрикционного слоя на торцах подшипника).

Если a ≠ c ≠ b ≠ d, то имеется перекос и смещение поршня (положение II). Причина заключается в неперпендикулярности оси головного или шатунного подшипника относительно образующей поршня. Аналогичный случай наблюдается, если имеется конусность шатунной шейки (положение III).

Если поршень при положении в н. м. т. изменяет направление перекоса (переваливается), то имеется непараллельность оси шатунной шейки относительно оси коленчатого вала (положение V).

При односторонней конусности (неправильно обработана шейка вала или пришабрен подшипник) может наблюдаться случай, когда, например, в положении в. м. т. перекос поршня есть, а в положении н. м. т. — отсутствует (положение VI).

Путем анализа данных по измерениям выявляют причину перекоса и смещения и устраняют дефекты деталей. Проверка центровки производится повторно после пригонки шатунного подшипника при обжатом подшипнике. Допустимая величина перекоса поршня во втулке не должна превышать значений 0,15 мм/м длины поршня, а смещение — 25 % величины установочного зазора между поршнем и цилиндровой втулкой.

После проверки центровки поршня и выполнения пригоночных работ по устранению перекосов и смещений производится сборка поршня с поршневыми кольцами. Для этого используются накладные планки на поршень.

Перед установкой в цилиндр собранных групп движения производится их контрольное взвешивание.

Допустимые отклонения массы не должны превышать паспортных значений для данного двигателя.

Для заводки группы движения в цилиндр в сборе с поршневыми кольцами используются, как правило, направляющие конусные втулки (рис. 22).

На торцевую плоскость цилиндровой втулки 2 в блоке 3 устанавливается конусная втулка 4.

Через конусную втулку поршень 1 в сборе с поршневыми кольцами 5 заводится в цилиндровую втулку.

Контроль затяжки анкерных связей, шатунных болтов и шпилек цилиндровых крышек

Анкерные связи

Анкерные связи можно затягивать горячим или холодным способами. Контроль величины затяжки осуществляется с помощью индикатора по удлинению анкерной связи. Основной расчетной величиной для определения удлинения анкерной связиАнкерные связи, крепеж цилиндра служит давление газов на цилиндровую крышку.

Усилие затяжки анкерной связи P3 и линейный Dц и рабочий pг параметры двигателя связаны уравнением

где:

- K = 1,4…1,8 — коэффициент предварительной затяжки;

- Dц — диаметр цилиндра, м;

- n — число анкерных связей;

- Pz — максимальное давление сгорания, МПа.

Величина удлинения связи при затяжке определится из формулы

где:

- L1 — длина анкерной связи, м;

- E1 — модуль упругости, МПа;

- F1 — площадь поперечного сечения связи, м².

Величина упругого сжатия стягиваемых частей находится по формуле

где:

- L2 — суммарная длина стягиваемых частей, м;

- E2 — модуль упругости материалов сжимаемых частей МПа;

- F2 — площадь поверхности сжимаемых частей, находящихся в контакте с гайкой, м².

Источник: Pixabay.com

Полное удлинение анкерной связи

При горячем способе затяжки анкерной связи температуру нагрева в °C определяют по формуле

где:

- a — коэффициент линейного расширения материала связи, град-1;

- l — длина нагреваемого участка, м.

Нагрев открытых участков анкерных связей производится газовыми горелками или другим способом.

Шатунные болты

Необходимое усилие затяжки шатунных болтов определяется по паспортным данным дизеля. При их отсутствии расчет производится из условия прочности болтов.

Момент затяжки на ключе определяется по формуле:

где:

- P — усилие на рукоятке ключа, Н;

- L — длина рукоятки ключа, м;

- f — коэффициент трения в резьбовом соединении (0,1…0,2);

- P3 — усилие затяжки, Н;

- dср — средний диаметр резьбы болта, м.

Усилие затяжки определяется по формуле:

где:

- Fσ — площадь поперечного сечения болта в опасном месте, м²;

- [σ] — допускаемое напряжение материала болта, Па;

- dВН — внутренний диаметр резьбы болта, м.

Более точно Р3 определяют по расчету шатунных болтов на прочность.

Шпильки крышек цилиндров

Усилие затяжки рассчитывается так же, как и для анкерных связей (по величине давления газа на цилиндровую крышку). Значение коэффициента предварительной затяжки для шпилек принимается равным 1,25…1,5.

Контроль затяжки шпилек крышек может производиться также и по углу поворота гаек. На штатной гайке в нижней цилиндрической части для этой цели наносятся две контрольные риски, определяющие ее угол поворота.

Качество затяжки соединений оценивается по плотности прилегания: щуп толщиной 0,03…0,05 мм не должен проходить между гайкой и опорной поверхностью.

Технология установки ДВС на фундамент

Монтажные работы по установке ДВС на фундамент возникают в следующих основных случаях: при перецентровке с валопроводом или приводным механизмом, замене, устранении деформации фундамента и др.

Установка на стальные регулируемые клиновые подкладки

Достоинство этого способа монтажа состоит в том (рис. 23), что перемещением клиновых подкладок 2, 3 относительно друг друга легко регулируется необходимая высота подкладок под опорой дизеля 4, а их вращением вокруг своей оси достигается необходимая плотность контакта между сопрягаемыми поверхностями. Недостатком способа является возможность смещения клиновых подкладок при эксплуатации и ослабление крепления. Для повышения надежности крепления Технология изготовления узлов, секций и блоков секций корпусапроизводят электроприхватку нижнего клина к фундаменту 1, а верхнего клина — к нижнему.

Сверление отверстий в подкладках производится предварительно. Часть отверстий обрабатывается на месте для постановки призонных болтов.

Подкладки изготовляются из сталей Ст. 3 или Ст. 3сп (если в чертежах не оговорена марка). Суммарное давление на подкладку от веса механизма и усилия затяжки не должно превышать для стальных корпусов механизмов 80, а для других сплавов — 40 МПа. Все подкладки маркируются по местам их установки.

Допустимая величина момента затяжки крепежных болтов определяется следующим образом для сталей:

- легированных;

- углеродистых;

где:

- σт — предел текучести материала болта, Па;

- dВН — внутренний диаметр резьбы болта, м.

Головки болтов и гаек после закрепления должны плотно прилегать к фундаменту, опорной лапе или раме механизма. Шуп толщиной 0,05 мм не должен проходить между контактными поверхностями.

Установка на сферические самоустанавливающие подкладки

Основные требования к монтажу такие же, как и при установке на клиновых подкладках. Достоинство этого способа состоит в надежности крепления и обеспечении плотности контакта поверхностей за счет сдвига подкладок 2, 3 по сферической поверхности. Недостаток заключается в сложности регулирования и подбора высоты подкладок, а также в повышенной сложности обработки и пригонки сферических поверхностей.

Источник: fleetphoto.ru

При монтаже ДВС на сферических подкладках его предварительно прицентровывают с приводным механизмом или валопроводом на временных подкладках или домкратах. Затем по месту измеряют расстояния между опорной поверхностью лапы и фундаментом. По этому размеру подгоняется суммарный размер высоты подкладок за счет обработки припуска на размер верхней подкладки.

Установка на пластмассах

Достоинство этого способа по сравнению с предыдущими состоит в значительном снижении трудоемкости пригоночных работ.

При монтаже механизмов на пластмассах выравнивающие металлические прокладки не применяются. Часть призонных болтов крепления может заменяться болтами с зазором по отверстиям, которые заполняются пластмассами. При использовании пластмасс удельные давления на опоре не должны превышать 20 МПа.

Недостатком этого способа является необходимость учета усадки пластмасс при их отвердевании, что может отразиться на качестве центровки ДВС с приводным механизмом. Это учитывается прицентровкой. Смещение оси коленчатого вала вверх производится примерно на величину

где:

- H — среднее значение высоты пластмассовой подкладки, мм.

Минимальная толщина подкладок принимается 6…8 мм.

Для монтажа применяются пластмассы различных составов, например ФМВ (формуемая малоусадочная волокнистая). Применяются также другие пластмассы, например БКД (бакелит — контакт — дерево).

Для установки ДВС и других механизмов иногда применяют пластмассы типа ЭАМ-250 с порошковыми наполнителями. После прицентровки пластмасса нагнетается между опорными поверхностями под давлением с помощью шприцов.

Источник: fleetphoto.ru

Для формообразования пластмассовых подкладок используются специальные металлические или деревянные рамки, которые устанавливают между опорой двигателя и фундаментом.

Типовая технология монтажа ДВС на пластмассах следующая. Подготавливают отверстия в фундаменте. Двигатель устанавливают на временных опорах или отжимных болтах и центруют с механизмом. Положение ДВС фиксируется. Затем его приподнимают на высоту 150…200 мм над фундаментом. Поверхность фундамента зачищают. На фундамент устанавливают формующие рамки, которые заполняются пластмассой с избытком по высоте. Поверхность пластмассы припыливается разделительным порошком (мелом, графитом и др.). Двигатель опускают в положение центровки, и своим весом он выдавливает избыток пластмассы. Для сохранения центровки заводят часть болтов или все.

После частичного отвердевания пластмассы производят подцентровку ДВС частичным обжатием болтов. Окончательное обжатие производится после полного отвердевания пластмассы.

Особенности монтажа дизель-генераторов на резиновых амортизаторах

Для монтажа применяются резиновые амортизаторы типа АКМ, АКСС, АПС, АПМ и др. При монтаже на резиновых амортизаторах 3 используются металлические выравнивающие подкладки 2 толщиной 3…20 мм. Требования к обработке металлических поверхностей резиновых амортизаторов такие же, как и при обработке клиновых подкладок. До установки амортизаторов их подвергают испытаниям по ОСТ 5.4051—72 с учетом их срока хранения. Амортизаторы испытывают также под статической нагрузкой не менее 2 ч для проверки на остаточные деформации.

Наиболее жесткие амортизаторы устанавливают под тяжелую часть механизма. Величина деформации любого амортизатора под номинальной нагрузкой не должна отличаться более чем на 20 % от средней величины деформации всех амортизаторов.

Источник: fleetphoto.ru

Установку амортизаторов на судне разрешается производить при температуре не ниже минус 10 °С. При любом способе установки ДВС на фундамент 1 в заключение проводят проверку его центровки с приводным механизмом или валопроводом по методу изломов и смещений или допускаемым нагрузкам. При необходимости контролируют величину раскепов коленчатого вала.