Ремонт судовой арматуры – неотъемлемая составляющая часть систем судовых трубопроводов, обеспечивающая функции регулировки и подачи жидкости или газов. Дефектация отдельных элементов (труб, арматуры) в судовых условиях заключается в периодическом наружном осмотре и, при необходимости, гидравлическом испытании. Элементы, не отвечающие эксплуатационным требованиям, подвергаются ремонту.

Металлические и пластмассовые трубопроводы

Металлические трубы широко применяются на судах для различных систем. К основным дефектам относятся местное и общее коррозионное разъедание, свищи, трещины, вмятины, нарушения плотности во фланцевых и штуцерных соединениях. Устранению повреждений предшествует тщательная очистка внутренних полостей и наружной поверхности (в месте ремонта). Для внутренней очистки из труб спускают остатки перекачиваемой жидкости, производят промывку и дегазацию путем продувки сжатым воздухом. После этого очищают наружную поверхность механическим, термическим или химическим способом и устраняют повреждение (табл. 1).

| Таблица 1. Основные повреждения металлических труб и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Нарушение плотности во фланцевых и штуцерных соединениях | Заменяют прокладку и поджимают фланцевые болты или накидные гайки штуцерного соединения до восстановления плотности |

| Повреждение лакокрасочных покрытий | Очищают дефектный участок до металлического блеска и восстанавливают покрытие |

| Отдельные вмятины и прогибы | Устанавливают заглушки на фланцы труб, соединяя штуцер одной из них с магистралью сжатого воздуха. Поднимают давление до 4-4,5 кг/см2 и нагревают район вмятины газовой горелкой до 650-700 °С. После ее выправления разогретый участок охлаждают водой или струей сжатого воздуха. Если длина вмятины превышает 3/2 |

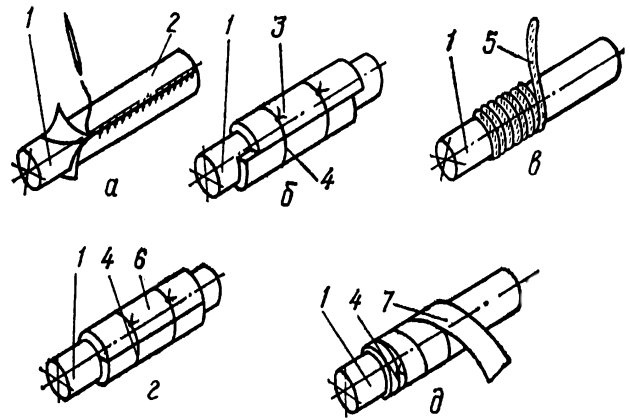

| Свищи и мелкие отверстия, трещины | Производят временное восстановление работоспособности одним из способов, приведенных на рис. 1. Свищи и мелкие отверстия разделывают до чистого металла с последующей установкой стеклоткани, покрытой слоем эпоксидного компаунда (при низких параметрах рабочей среды) или заваривают |

| Местная и общая коррозия | Вырезают дефектный участок трубы, по шаблону изготавливают новый и вваривают его электродуговой или газовой сваркой. При длине дефектной области более 1/3 общей длины участок трубопровода меняют полностью |

| Истирание труб в месте крепления | Меняют расположение места крепления, устанавливая при сборке мягкие прокладки. На ранее изношенный участок наносят необходимое покрытие (лакокрасочное, изоляционное) |

| Деформация фланцев | Устраняют путем припиловки и шабрения на краску по плите до пяти пятен на участке 25 × 25 мм, соблюдая перпендикулярность плоскости фланца и оси трубы. Одновременно заменяют прокладку |

| Разрывы труб | Заменяют трубу новой |

При изготовлении участка трубопровода толщина стенки новой трубы должна соответствовать замененной (минимальная толщина определяется по табл. 2).

| Таблица 2. Минимальная толщина стенок стальных труб, мм | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Рабочая среда | Наружный диаметр труб не более, мм | ||||||||

| 35 | 50 | 90 | 165 | 215 | 270 | 320 | 370 | 425 | |

| Пар свежий, масло, топливо дизельное, хладагенты инертные | 2 | 2,5 | 3 | 4 | 5 | 6 | 7 | 8 | 8,5 |

| Пар отработанный, конденсат, вода пресная, воздух | 2,5 | 3 | 3,5 | 4,5 | 5 | 6 | 7 | 8 | 9 |

| Змеевики для обогревания нефтепродуктов и воды | 3 | 4 | 5 | – | – | – | – | – | – |

| Вода морская холодная | 3 | 3,5 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Вода морская теплая, грузовые трубопроводы | 3,5 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 |

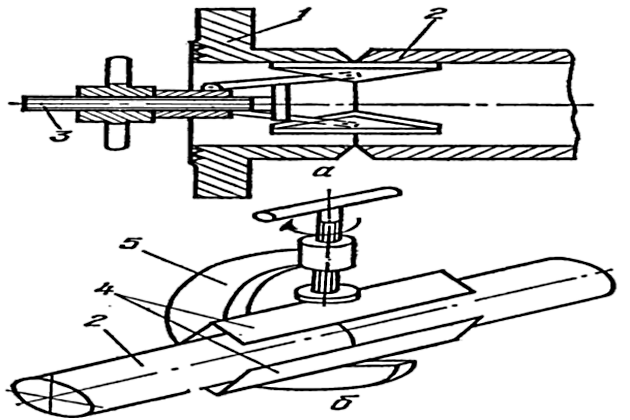

Заменяя дефектные участкиДефекты и методы дефектоскопии деталей, необходимо соблюдать соосность фланцев. Максимальное отклонение от нее не должно превышать 1—2 мм, а непараллельность — 0,2—0,5 мм на диаметр фланца. Для облегчения центровки применяют различные приспособления. Приваривая фланцы и сваривая стыки, расположенные недалеко от торца трубопровода, используют центровку по внутреннему диаметру (рис. 2, а).

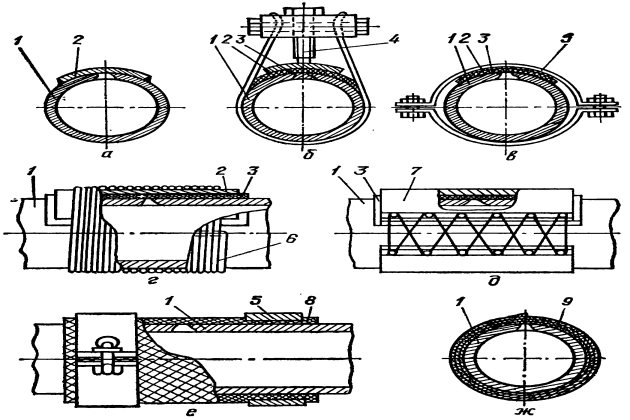

а, б — постановкой накладок; в — с помощью бугелей; г — клетневанием; д — корсетным зажимом; е — с помощь дюритового шланга; ж — бинтованием;

1 — труба; 2 — накладка; 3 — прокладка; 4 — винт; 5 — бугель; 6 — проволока; 7 — корсетный зажим; 8 — дюритовый шланг; 9 — стеклоткань, покрытая слоем эпоксидного компаунда

Если шов выполняется на значительном удалении от торца, лучше производить установку по наружному диаметру (рис. 2, б).

а — по внутреннему диаметру; б — по наружному диаметру;

1 — фланец; 2 — труба; 3 — приспособление для внутренней центровки; 4 — угольник; 5 — струбцина

После этого соединяемые детали «прихватывают», снимают центровочное приспособление и выполняют обварку по всему периметру.

Пластмассовые трубы характеризуются высокой стойкостью в агрессивных средах, хорошо обрабатываются резанием, свариваются, имеют высокие диэлектрические свойства и малый удельный вес.

Читайте также: Ремонт двигателей внутреннего сгорания

Чаще всего в пластмассовых трубопроводах встречаются течи в сварных и разъемных соединениях, деформация труб вследствие ползучести, поломка труб, гидроэрозионный износ (табл. 3). Их подготавливают к ремонту так же, как и металлические.

| Таблица 3. Основные повреждения пластмассовых труб и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Нарушение плотности в разъемных соединениях | Заменяют прокладку и поджимают фланцевые болты до восстановления плотности |

| Трещины, теч в сварных соединениях полиэтиленовых труб | Осушают трубу путем продувки сжатым воздухом. Электропаяльник, нагретый до 250 °С, вставляют в место повреждения, нагревают кромки до оплавления и обжимают их до закрытия трещины |

| Значительные деформации, обрыв, поломка трубы | Заменяют трубу новой |

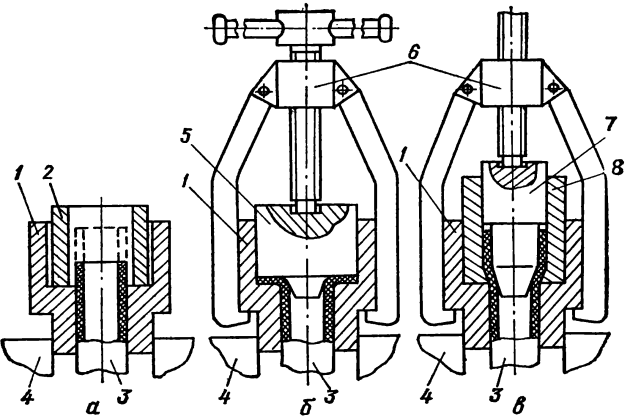

При замене пластмассовой трубы отрезают новую с учетом припуска на разделку ее концов и производят их отбортовку или развальцовку. Для этого концы нагревают до температуры 120—130 °С горячим воздухом, газом или маслом и дают прогреться материалу на всю глубину в течение 30—40 мин. Затем при помощи пуансонов и оправок придают концам трубы нужную форму (рис. 3).

а — предварительный нагрев; б — отбортовка; в — развальцовка;

1 — оправка; 2 — втулка для нагрева; 3 — труба; 4 — тиски; 5 — пуансон для отбортовки; 6 — съемник; 7 — пуансон для развальцовки; 8 — разъемная втулка

Развальцованные трубы соединяют в «раструб», применяя для этого клей из 15—20%-ного раствора перхлорвиниловой смолы в дихлорэтане. Отработанные пластмассовые трубы стягивают предварительно заведенными на них фланцами через прокладки.

Арматура

Распространенными повреждениями судовой арматуры являются потеря плотности по сопрягаемым поверхностям, коррозионные разрушения корпусов и крышек, заедания при открытии и закрывании (табл. 4). При восстановлении работоспособности на месте арматуру очищают от остатков перекачиваемой жидкости путем продувки сжатым воздухом. Если ремонт осуществляют в механической мастерскойМеханическая мастерская на судне, дополнительно очищают внутренние поверхности от продуктов коррозии.

| Таблица 4. Основные повреждения арматуры и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Потеря плотности, небольшие повреждения рабочих поверхностей тарелок и седел клапана | Очищают поверхность и притирают с помощью абразивных паст (ГОИ или алмазных) с последующей проверкой “на карандаш” Притирку выполняют вручную на месте или при снятой арматуре |

| Риски и забоины на сопрягаемых поверхностях корпусов и клиньев клинкерной арматуры | Устраняют путем шабрения по плите на краску до получения 5 пятен на площади размером 25 × 25 мм с последующей притиркой на тонкой пасте ГОИ |

| Деформация, механические и коррозионные разрушения фланцев и сопрягаемых поверхностей крышек арматуры | Устраняют притиркой и последующим шабрением на краску до 5 пятен на площади размером 25 × 25 мм. Отдельные раковины предварительно заваривают электродуговой и газовой сваркой или заполняют эпоксидными компаундами (при низких параметрах рабочей среды) |

| Глубокие риски на рабочих поверхностях тарелок и седел клапана | Протачивают поверхности и осуществляют совместную притирку на абразивных пастах с последующей проверкой взаимного прилегания “на карандаш”. При уменьшении толщины тарелок более чем на 20 % заменяют или наплавляют поверхность с последующей механической обработкой и притиркой |

| Поломка пружины | Меняют пружину |

| Несовпадение пролетов пробок и гнезд в пробковой арматуре | Меняют арматуру |

| Наработки | Устраняют проточкой ил проливкой с последующей притиркой на абразивных пастах |

| Заедание при открытии или закрывании | Проверяют состояние штоков и втулок, устраняют повреждения на сопрягаемых поверхностях |

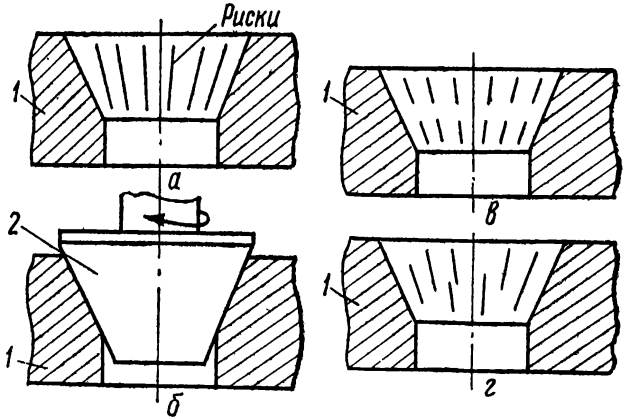

Для оценки качества притирки в судовых условиях производят проверку «на карандаш» (рис. 4). Для этого притертые поверхности тщательно вытирают и проводят на одной из них поперечные риски карандашом. Затем сопрягаемые поверхности приводят во взаимный контакт и выполняют их перемещение. Притирка выполнена качественно, если риски сотрутся равномерно по всей длине.

а — нанесение рисок; б — проворачивание клапана; в — правильно притертая поверхность; г — неправильно притертая поверхность;

1 — седло клапана; 2 — клапан

Монтаж трубопроводов

Закончив ремонт, производят монтажные работы. В судовых условиях отремонтированные или новые элементы устанавливают и подгоняют по месту. При этом важно правильно уложить трубы, установить арматуру и собрать фланцевые соединения.

При укладке трубопроводов обеспечивают необходимый уклон и расстояние их от корпуса судна и трасс электрокабелей. Сварные стыки, для контроля за их состоянием, располагают на расстоянии не менее 50 мм от опоры. Трубы укладывают на мягкие прокладки, поверхность опор предварительно очищают от ржавчины и покрывают антикоррозионным лакокрасочным покрытием.

При установке арматуры следят за тем, чтобы:

- а) направление указательной стрелки на корпусах вентилей и невозвратных клапанов совпадало с направлением движения транспортируемой жидкости;

- б) шпиндель вентилей с ручным приводом находился в удобном для обслуживания положении;

- в) задвижки с электроприводом вертикального исполнения находились в вертикальной плоскости, а горизонтального — в положении «на ребро» (перемещение горизонтальное).

Фланцы сначала собирают на двух болтах (шпильках) и ставят между ними резиновые и паронитовые прокладки. Для облегчения последующей разборки и повышения герметичности соединения перед установкой их протирают с обеих сторон сухим графитом. Затем устанавливают остальные болты или шпильки так, чтобы гайки болтов располагались с одной стороны фланцевого соединения. Затяжку резьбы осуществляют равномерно крест-накрест, поджимая каждую гайку не менее 2—3 раз.

Завершив монтажные работыРемонт вспомогательных механизмов, производят контроль правильности сборки и плотности соединений. Заполняя трубопровод жидкостью, принимают меры по предотвращению образования воздушных мешков. За время нахождения труб под пробным давлением осматривают отремонтированные элементы. Система считается выдержавшей испытание, если отсутствует течь перекачиваемой жидкости.

После проверки и устранения всех выявленных дефектов наносят антикоррозионное лакокрасочное покрытие и, если это необходимо, производят изоляцию трубопровода. Окраска или маркировка выполняется в соответствии с его назначением. Изоляцию труб и арматуры осуществляют асбестовым шнуром или тканью, стекловатой или стекловолокном, войлоком, прессованными элементами (рис. 5).

а — асбестовой тканью; б — прессованными элементами; в — асбестовым шнуром; г, д — стекловойлоком;

1 — труба; 2 — асбестовая ткань; 3 — прессованный элемент; 4 — проволочный бандаж; 5 — асбестовый шнур; 6 — стекловойлок; 7 — полоса из стекловойлока

Рекомендуется также наносить на трубопроводы стрелки, указывающие направление движения рабочей среды. Это в значительной степени облегчает возможность быстрого отсечения поврежденного участка трубопровода в аварийной ситуации.

Особенно при такой работе на судах важен человеческий фактор, зачастую дефектация производится без дополнительных приспособлений. Информация, подобранная в этом материале очень актуальная и крайне полезна, советую держать у себя в подборках.