Судовой ДВС — энергосиловая машина, используемая для приведения в движение судна (главный двигатель) или для привода судовых электрогенераторов. На современных судах в качестве двигателя применяют дизели, паровые турбины и газовые турбиныРемонт паровых и газовых турбин в рыбной промышленности. Практически в судовых условиях силами экипажа выполняется подавляющее большинство мероприятий по восстановлению работоспособности деталей и узлов судовых дизелей и лишь отдельные операции, связанные с применением специального оборудования, проводятся в заводских условиях.

Учитывая большое разнообразие типов судовых дизелей, установленных на транспортных и промысловых судахПромысловые суда, и различие их конструкций, рассмотрим лишь основные, наиболее типичные случаи ремонтных работ, производимых в условиях эксплуатации судна.

Особенности техники безопасности

Открывать картер дизеля для осмотров или ремонтных работ можно не ранее, чем через 10—20 мин после его остановки (в зависимости от особенностей конструкции двигателя и интенсивности вентиляции). При этом не разрешаются работы с открытым огнем: резка, сварка.

После остановки двигателя, прежде чем разрешить обслуживающему персоналу войти в картер главного двигателя для осмотра или ремонта, необходимо принять следующие меры:

- а) закрыть запорный клапан на пусковой магистрали и выпустить воздух из труб;

- б) закрыть клапан на топливном трубопроводе к топливным насосам;

- в) ввести в зацепление валоповоротное устройство;

- г) открыть индикаторные краны на крышках цилиндров.

На пультах управления двигателем и включения валоповоротного устройства вывешивается табличка «Не пускать — в картере люди!».

Если высота картера главного двигателя более 1 800 мм, при работе необходимо использовать специально устроенные и хорошо закрепленные леса (упоры).

При переборке главных и вспомогательных механизмов не разрешается на деталях системы движения размещать инструменты, болты, гайки. Окончив сборку, следует проверить, не осталось ли на деталях системы движения и вблизи них посторонних предметов, осторожно провернув механизм, после чего разобщить валоповоротное устройство.

Судовой ДВС – детали остова двигателя

Детали остова в процессе эксплуатации подвергаются переменным напряжениям, вызывающим, развитие усталостных трещин. В судовых условиях их состояние (фундаментная рамаУстановка и центровка фундаментной рамы, картер, анкерные связи, рубашка цилиндров) оценивают визуально и дефекты определяют при осмотре.

Источник: www.shipspotting.com

Втулки цилиндров дизелей подвержены естественному износу. При работе появляются задиры, риски, трещины, коррозионные и эрозионные разъедания. Задиры — риски или борозды по образующей рабочей поверхности, их глубина достигает 2—3 мм. Коррозионные и эрозионные разъедания на охлаждаемой поверхности бывают в виде сыпи, раковин язвенного характера. Контроль за состоянием втулок в судовых условиях осуществляют визуально и измерениями.

Визуальную оценку целесообразно производить при поднятой цилиндровой крышке и удаленном поршне. Но при эксплуатации осмотр проводят (в зависимости от конструкции) и без разбора цилиндра:

- через продувочные окна со стороны подпоршневой полости;

- при небольших демонтажных работах — через отверстие в крышке цилиндра после удаления выхлопного клапана.

Измерения внутренних диаметров выполняют с помощью рейки-шаблона в одних и тех же сечениях на различной высоте втулки согласно схеме, рекомендуемой заводом-строителем, и сопоставляют с допустимыми величинами износов втулок (табл. 1) Разные температурные состояния втулок при обмерах существенно влияют на сопоставимость результатов.

| Таблица 1. Допустимый износ поршней рабочих цилиндров, мм | ||||||

|---|---|---|---|---|---|---|

| Диаметр цилиндра, мм | Число оборотов в минуту | |||||

| п > 500 | п = 150-500 | п < 150 | ||||

| эллиптичность | наибольшее увеличение диаметра | эллиптичность | наибольшее увеличение диаметра | эллиптичность | наибольшее увеличение диаметра | |

| До 100 | 0,25 | 1,00 | – | – | – | – |

| 101-150 | 0,30 | 1,20 | – | – | – | – |

| 151-200 | 0,35 | 1,50 | 030 | 1,60 | – | – |

| 201-250 | 0,40 | 1,80 | 0,35 | 2,00 | 0,55 | 2,50 |

| 251-300 | 0,45 | 2,20 | 0,40 | 2,40 | 0,60 | 3,00 |

| 301-350 | 0,50 | 2,60 | 0,45 | 2,80 | 0,65 | 3,50 |

| 351-400 | 0,55 | 3,00 | 0,50 | 3,20 | 0,70 | 4,00 |

| 401-450 | – | – | 0,55 | 3,60 | 0,75 | 4,50 |

| 451-500 | – | – | 0,60 | 4,00 | 0,80 | 5,00 |

| 501-550 | – | – | – | – | 0,85 | 5,00 |

| 551-600 | – | – | – | – | 0,95 | 5,50 |

| 601-650 | – | – | – | – | 1,05 | 5,50 |

| 651-700 | – | – | – | – | 1,15 | 6,00 |

| 701-750 | – | – | – | – | 1,20 | 6,00 |

Для крышек цилиндров характерными повреждениями являются трещины. Они возникают на днище (между отверстиями для клапанов и форсунок), на наружной стенке, на цилиндрической поверхности отверстий для клапанов. Определяют их визуально, керосиновой или цветной пробой и гидравлическими испытаниями.

Источник: www.shipspotting.com

Наиболее распространенные дефекты картера — трещины, нарушения плотности соединений. Эти повреждения обнаруживаются визуально по подтекам масла (табл. 2).

| Таблица 2. Основные повреждения картера СДВС и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Задиры, риски, натиры на рабочей поверхности втулки | Зачищают следы задиров, рисок (до сглаживания их острых краев), натиры. Зачистка производится в поперечном направлении при помощи шаберов, шлифовальных кругов (для чугунных втулок – карборундовых), наждачной бумаги с последующей полировкой пастами |

| Риски, вмятины на опорной поверхности крышки цилиндра, гнезд клапана, форсунок | Притирают поверхности притирочными пастами при помощи специальных притиров до выведения дефекта (получения достаточного по ширине уплотнительного пояска) |

| Коррозионные разрушения охлаждаемой поверхности, посадочных поясков цилиндровой втулки | Зачищают дефектные места, заделывают эпоксидной смолой или сваркой и обрабатывают заподлицо. Окрашивают антикоррозионными составами |

| Коррозионные разрушения рубашек цилиндров, трещины | Засверливают концы трещины, заделывают её сваркой или постановкой ввертышей. Очищают места коррозионных разъеданий и заполняют эпоксидной смолой |

| Трещины в крышке цилиндра | Определяют размеры трещины, засверливают концы, заделывают её постановкой ввертышей (диаметром 5-8 мм, из мягкой стали или меди). Производят гидравлические испытания |

| Нарушение плотности соединений картера двигателя с трубопроводами, секция картера между собой | Разбирают соединения, зачищают прилегающие поверхности, проверяют отсутствие трещин, длинных (через все поле прилегания) вмятин, изготавливают прокладки и собирают (для секций – с пастой “Герметик”) |

| Трещины на нижней и боковой частях поддона картера | Зачищают дефектное место, определяют длину трещины, засверливают ее концы. Заделывают трещину одним из следующих способов: а) наложением накладок из мягкой стали или меди с прокладкой, с установкой соединения на гибких болтах; б) разделыванием трещин под сварку и завариванием её после предварительной дегазации картера; в) установкой по всей длине трещины ввертышей из мягкого металла, перекрывающих друг друга |

| Острый профиль во впадинах, риски, забоины, заусенцы на резьбе анкерных связей | Зачищают дефектные места, закругляют все переходы |

| Тещины, надрывы, надрезы анкерных связей | Заменяют анкерные связи |

При сборке деталей остова двигателя особое внимание обращают на состояние уплотнительных поверхностей следующих соединений: крышка-втулка, клапан-крышка, втулка-рубашка цилиндра, лапы рубашки цилиндра-опорная плита. Если необходимо, поверхности подгоняют и притирают.

Детали механизма движения

Детали механизма движения дизеля работают в условиях значительных динамических нагрузок, высоких температур и затрудненной смазки. Поэтому в процессе эксплуатации их подвергают более частым осмотрам и профилактическому ремонту.

Осматривают детали механизма без его разборки. Состояние поршня и штока определяют через контрольные люки, продувочные окна со стороны подпоршневых полостейОбслуживание системы продувания подпоршневых полостей; крейцкопфа, шатуна и подшипников — со стороны картера двигателя. При этом оценивают состояние поверхностей деталей (визуально), деталей крепежа (осмотром и обстукиванием), величину масляных зазоров в головных, мотылевых и рамовых подшипниках, между ползунами крейцкопфа и параллелями (измерением при помощи щупов).

Особое внимание обращают на поддон картера и горизонтальные полки остова двигателя. Находящиеся в них мелкие детали крепления и шплинтовки (гайки, болты, шплинты) достаточно точно дают представление о месте предполагаемого ремонта. Частицы баббита свидетельствуют о повреждении одного из подшипников, а место их расположения может точно указать дефектный подшипник. Одновременно проверяют состояние всех внутренних приводов двигателя.

Заканчивают осмотр проверкой плотности соединений при работающем масляном насосе, подачи смазки ко всем точкам, выхода масла из подшипников и системы охлаждения поршней. Оценка производится визуально по величине струй отходящего масла.

Источник: www.shipspotting.com

Подача масла на смазку цилиндровых втулок проверяется по его выходу к точкам смазки при прокачке лубрикаторных систем.

При осмотре деталей механизма движения особое внимание следует уделять обеспечению безопасности, так как все поверхности в картере покрыты маслом, работа в подпоршневых полостях затруднена из-за малого пространства, а необходимость проворачивания двигателя валоповоротным устройством создает дополнительную опасность.

Поршни по своей конструкции бывают цельные и составные. У составных поршней мощных судовых дизелей головка изготовляется стальной, а тронк — чугунным. Демонтируют их по конструкции завода-строителя. После очистки от нагара производят дефектацию. Характерными повреждениями являются натиры, риски, задиры, трещины, обгорание днища, износ, поломка поршневых и противоизносных колец, заедание и закоксование колец в канавках, увеличение зазоров в канавках, износ поршневых пальцев, обрыв шпилек крепления (табл. 3 и 4). Определяются повреждения визуально, а дефекты деталей крепления — обстукиванием.

| Таблица 3. Допустимый износ поршневых колец двигателей, компрессоров и продувочных насосов, мм | ||

|---|---|---|

| Диаметр цилиндра | Зазор в канавке | Зазор в замке кольца |

| До 100 | 0,15 | 2,50 |

| 101-150 | 0,15 | 3,00 |

| 151-200 | 0,15 | 3,50 |

| 201-250 | 0,20 | 4,00 |

| 251-300 | 0,20 | 4,50 |

| 301-350 | 0,20 | 5,00 |

| 351-400 | 0,20 | 5,50 |

| 401-450 | 0,20 | 6,00 |

| 451-500 | 0,20 | 6,50 |

| 501-550 | 0,20 | 7,00 |

| 551-600 | 0,25 | 7,50 |

| 601-650 | 0,25 | 7,50 |

| 651-700 | 0,25 | 8,00 |

| 701-750 | 0,25 | 8,00 |

| 751-800 | 0,30 | 8,50 |

| 801-850 | 0,30 | 8,50 |

| 851-900 | 0,30 | 9,00 |

| Примечания. 1. Упругость колец проверяют при снятых кольцах путем сжатия их в замке; кольцо подлежит замене, если после освобождения оно не вернется в первоначальное положение. 2. Для двухтактных двигателей величина зазора в канавках допускается на 50 % больше табличных значений. | ||

| Таблица 4. Основные повреждения поршней и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Риски, натиры, небольшие задиры | Зачищают поверхность вручную, зашлифовывают с помощью протирочных паст. Проверяют центровку движения |

| Износ, поломка поршневых колец | Заменяют кольца новыми. Замеряют зазоры по высоте канавки на поршне (табл. 5) и величину зазора в замках, помещая кольца в неизношенную часть втулки (табл. 6). Кромки колец перед сборкой закругляют. Заводят кольца при помощи приспособления |

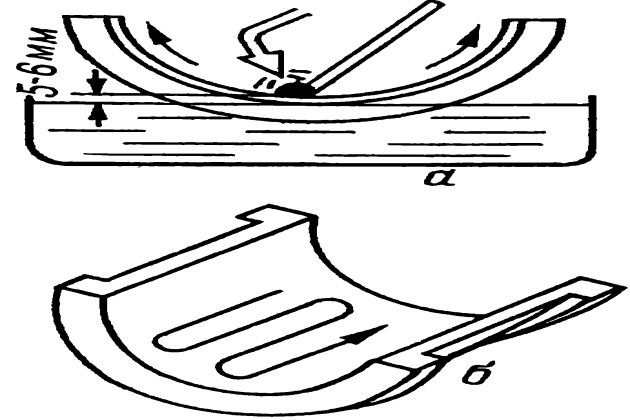

| Износ поверхности канавок для колец, износ или поломка противоизносных колец, ослабление их посадки | Протачивают канавки и устанавливают новые кольца. В случае утонения перемычек их восстанавливают электронаплавкой (для стальных поршней) с последующей проточкой, а противоизносные кольца заменяют новыми. Новое кольцо надрезают ножовкой, разламывают пополам, вставляют в канавку и зачеканивают в направлении от середины половинок к их краям (рис. 1). Ослабленные противоизносные кольца при отсутствии иных дефектов подчиканивают и проверяют прилегание щупом |

| Износ трещины в теле поршневых колец | Заменяют новыми деталями при превышении величины допустимого износа (табл. 7) или обнаружении трещин |

| Обрыв, появление трещин в шпильках крепления юбки, штока поршня | Выворачивают дефектные шпильки, проверяют резьбовые отверстия метчиком, заворачивают новые шпильки |

| Износ поршня, обгорание днища, трещины в поршне | Заменяют поршень запасным при износе выше величин, указанных в табл. 8. Обгоревшие места восстанавливают электронаплавкой с последующей термической и механической обработкой. Форму днища проверяют по шаблону |

а — схема последовательности чеканки от середины полуколец к месту излома; б — чеканка.

1 — чекан; 2 — временная проставка; 3 — противоизносное кольцо

| Таблица 5. Монтажные зазоры в канавке поршня, мм | ||

|---|---|---|

| Номинальная высота кольца | Зазоры в канавке поршня | |

| для двух верхних колец | для нижних колец | |

| До 4 | 0,05-0,08 | 0,02-0,05 |

| 4-6 | 0,06-0,09 | 0,03-0,06 |

| 6-8 | 0,08-0,12 | 0,04-0,08 |

| 8-10 | 0,09-0,13 | 0,05-0,09 |

| 10-12 | 0,10-0,-14 | 0,06-0,11 |

| 12-14 | 0,11-0,16 | 0,07-0,12 |

| Свыше 14 | 0,12-0,17 | 0,08-0,13 |

| Примечание. Для алюминиевых поршней зазор уменьшают на 15—20 %. | ||

| Таблица 6. Монтажные тепловые зазоры в стыке замка поршневых колец двигателя, компрессоров и продувочных насосов, мм | |||

|---|---|---|---|

| Номинальный диаметр | Величина зазора | ||

| для двух-тактных ДВС | для четырех-тактных ДВС | для компрессоров и продувочных насосов | |

| До 50 | 0,30 | 0,25 | 0,2 |

| 51-75 | 0,45 | 0,40 | 0,3 |

| 76-100 | 0,60 | 0,50 | 0,4 |

| 101-125 | 0,75 | 0,60 | 0,5 |

| 126-150 | 0,90 | 0,75 | 0,6 |

| 151-200 | 1,20 | 1,00 | 0,8 |

| 201-250 | 1,50 | 1,25 | 1,0 |

| 251-300 | 1,80 | 1,50 | 1,2 |

| 301-350 | 2,10 | 1,75 | 1,4 |

| 351-400 | 2,40 | 2,00 | 1,6 |

| 401-450 | 2,70 | 2,25 | 1,8 |

| 451-500 | 3,00 | 2,50 | 2,0 |

| 501-550 | 3,30 | 2,75 | 2,2 |

| 551-600 | 3,60 | 3,00 | 2,4 |

| 601-650 | 3,90 | 3,25 | 2,6 |

| 651-700 | 4,20 | 3,50 | 2,8 |

| 701-750 | 4,50 | 3,75 | 3,0 |

| 751-800 | 4,80 | 4,00 | 3,2 |

| 801-850 | 5,10 | 4,25 | 3,4 |

| 851-900 | 5,40 | 4,50 | 3,6 |

| Примечание. Величину зазора для двух верхних поршневых колец выполняют па 0,2 мм больше табличной, а для маслосъемных — равной 0,7 табличной. | |||

При сборке поршней следует обращать особое внимание на прилегание юбки к головке поршня (пригонка должна обеспечить прилегание по краске не менее двух пятен на 1 см²). Опорные поверхности штока должны быть подогнаны по соответствующим поверхностям поршня и крейцкопфа по краске не менее трех пятен на 1 см².

Гидравлические испытания проводятся в соответствии с инструкцией завода-строителя или согласно требованиям Регистра.

Предлагается к прочтению: Характеристики систем газообмена и наддува в СДВС

Шейки крейцкопфа в условиях эксплуатации судна периодически осматриваются. Пригодность крейцкопфа к дальнейшей работе определяется величиной износа (см. табл. 7) и состоянием поверхности шеек. Наибольший износ происходит в нижней части в зоне непосредственного контакта шейки цапфы с подшипником. Риски (особенно продольные) и забоины нарушают нормальную работу сопрягаемых поверхностей, а снижение их чистоты приводит к наволакиванию белого металла и к быстрому выходу из строя головного соединения.

| Таблица 7. Допускаемый износ шеек поршневого пальца (цапфа крейцкопфа), мм | ||

|---|---|---|

| Диаметр шейки | Эллиптичность | Конусность |

| До 50 | 0,12 | 0,12 |

| 51-75 | 0,15 | 0,15 |

| 76-100 | 0,18 | 0,18 |

| 101-125 | 0,20 | 0,20 |

| 126-150 | 0,22 | 0,22 |

| 151-175 | 0,25 | 0,25 |

| 176-200 | 0,27 | 0,27 |

| 201-225 | 0,30 | 0,30 |

| 226-250 | 0,33 | 0,33 |

| 251-275 | 0,37 | 0,37 |

| 276-350 | 0,40 | 0,40 |

| Таблица 8. Допустимый износ поршней рабочих цилиндров, мм | |

|---|---|

| Диаметр поршня | Эллиптичность и разность диаметров по длине |

| До 50 | 0,15 |

| 51-75 | 0,20 |

| 76-100 | 0,20 |

| 101-125 | 0,20 |

| 126-150 | 0,25 |

| 151-175 | 0,25 |

| 176-200 | 0,25 |

| 201-250 | 0,30 |

| 251-300 | 0,35 |

| 301-350 | 0,40 |

| 351-400 | 0,45 |

| 401-450 | 0,50 |

| 451-500 | 0,55 |

| 501-550 | 0,60 |

| 551-600 | 0,65 |

| 601-650 | 0,70 |

| 651-700 | 0,75 |

| 701-750 | 0,80 |

| Примечание. В крейцкопфных двигателях допускается износ на 50% больше величины, указанной в таблице. | |

Ползуны и шатуны осматривают так же, как и шейки крейцкопфа. Их состояние определяется качеством рабочей поверхности, величиной рабочих зазоров и отсутствием трещин (табл. 9, 10).

| Таблица 9. Монтажные и предельно допустимые зазоры между параллелями и ползунами, мм | ||||

|---|---|---|---|---|

| Диаметр шейки поперечины | Монтажный масляный зазор | Предельный масляный зазор | ||

| поверхность | ||||

| рабочая | боковая | рабочая | боковая | |

| До 25 | 0,05,-0,08 | 0,07-0,13 | 0,16 | 0,30 |

| 26-50 | 0,08-0,11 | 0,10-0,16 | 0,18 | 0,30 |

| 51-100 | 0,10-0,13 | 0,12-0,18 | 0,20 | 0,35 |

| 101-150 | 0,13-0,16 | 0,14-0,20 | 0,25 | 0,40 |

| 151-225 | 0,15-0,20 | 0,16-0,25 | 0,28 | 0,45 |

| Свыше 225 | 0,17-0,22 | 0,20-0,30 | 0,30 | 0,50 |

| Таблица 10. Основные повреждения шатуна и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Шатунный болт удлинился на величину более 0,002 первоначальной длины, на поверхности болта трещина, надрезы, забоины, глубокие риски | Заменяют шатунные болты. Проверяют состояние отверстий под болты, убеждаясь в их крепкой посадке. Прилегаемость болта и шеек должна быть не мене 75 % по окружности и не менее 50 % по ширине пояска. Состояние болтов проверяют с помощью обмеров, осмотров через лупу и мелокеросиновой пробы |

| Износ головной втулки шатуна | Выпресовывают втулку винтовым или гидравлическим прессом, осматривают посадочное место в головке шатуна. Новую втулку обрабатывают под прессовую посадку, зачищают мелкой шкуркой, смазывают техническим вазелином и запрессовывают |

| Износ подшипников шатуна с разъемными и отъемными головками | Заменяют подшипники, разъемные поверхности шабрят на краску по плите, затем шабрят плоскости пяток шатуна до двух пятен на 1 см2. Щуп 0,04 мм не должен проходить между сопрягаемыми плоскостями |

В заводских условиях детали движения собирают в комплексе для предварительной центровки. В судовых условиях, как правило, выполняют лишь ремонт какого-нибудь отдельного узла, и поэтому монтаж ограничивается установкой его на место.

Источник: www.shipspotting.com

Особое внимание при сборке движения необходимо обращать на метки завода-строителя и метки, поставленные при разборке. Это значительно облегчает и ускоряет монтаж узлов. После окончания работы проверяют правильность соединения деталей, отсутствие перекосов, наличие необходимых зазоров, затем контролируют затяжку деталей крепления и их шплинтовку. Шплинтование производится целыми шплинтами только рекомендуемых размеров.

По окончании работы с деталями движения необходимо убедиться в отсутствии инструмента и приспособлений в картере двигателя.

Рамовые, мотылевые и головные подшипники

В подшипниках судовых дизелей применяют толстостенные и тонкостенные вкладыши. Толщина стенки первых равна (0,06 ÷ 0,10)d, а вторых — (0,025 ÷ 0,05)d, где d — диаметр гнезда вкладышей (слой антифрикционного материала не учитывается).

На судне имеется достаточное количество запасных подшипников, обработанных на заводе-строителе с точностью, обеспечивающей полную взаимозаменяемость. Поэтому при установке проверяют их прилегание и при необходимости, производят небольшую подгонку.

В судовых условиях может быть также произведен ремонт дефектного подшипника путем местной наплавки небольших по площади участков или перезаливки с последующей расточкой и пригонкой по валу.

Такие работы выполняются, если:

- толщина слоя заливки уменьшилась на половину;

- слой заливки отстал от вкладыша более чем на 10 % поверхности;

- свыше 15 % поверхности заливки покрыто рассредоточенными замкнутыми трещинами.

Головной подшипник оставляют в работе при поражении волосяными незамкнутыми трещинами до 40 % рабочей поверхности.

Источник: www.shipspotting.com

В условиях эксплуатации мощных судовых дизелей перезаливка подшипников, как правило, не производится, ремонт ограничивается местной наплавкой газосварочным пламенем или электронаплавкой угольным электродом.

Подготовка подшипника к наплавке (перезаливке) производится следующим образом.

- Вкладыш тщательно очищают от грязи и масла, удаляют дефектный баббит.

- Обезжиривают вкладыш, погрузив на 10—15 мин в щелочную среду (10 %-ный водный раствор едкого калия или натрия) при температуре 80—90 °С, промывают водой и просушивают. Для удаления пленки окислов поверхность протравливают 30 %-ным водным раствором хлористого цинка, смачивая ее кисточкой.

- Подготавливают дефектное место (или весь вкладыш) к лужению. Для этого его нагревают до температуры 150—200 °С (нижний предел при наплавке); поверхность, подлежащую лужению, покрывают флюсом (30 % хлористого цинка, 5 % хлористого аммония, остальное вода) и вылуживают оловом или сплавами ПОС-30, ПОС-40 с помощью массивного паяльника. Слой полуды должен быть тускло-серебристого оттенка. Если цвет желтый, лужение необходимо повторить.

Наплавка газосварочным пламенем применяется при ремонте отдельных участков и трещин. После подготовки вкладыша его устанавливают в ванну так, чтобы место наплавки находилось на 5—6 мм выше уровня воды. Наплавку ведут горелкой, используя в качестве присадочного материала баббитовые прутки диаметром 6—8 мм (рис. 2). Состав присадочного прутка должен соответствовать составу баббита заливки подшипника. Окислы и загрязнения на поверхности не допускаются.

а — положение присадочного прутка и горелки; б — схема наложения валика

Наплавка угольным электродом производится без зажигания дуги. При этом используют эффект нагрева электрода и вкладыша за счет электросопротивления в месте их контакта.

Выполнив пункты 1—2, подшипник подвергают лужению оловом марки 03 или припоем ПОС-61 с помощью одного из следующих флюсов:

- хлористый цинк — 240 г, хлористый натрий — 60 г, хлористый аммоний — 30 г, соляная кислота — 5—10 г, вода — 1 000 г;

- хлористый цинк — 350 г, хлористый аммоний — 50 г, вода — 1 000 г;

- хлористый аммоний — 150 г, вода — 500 г.

Материал полуды плавят угольным электродом диаметром 1—20 мм, нанося тонкие валики толщиной 0,2—0,5 мм и шириной 10—20 мм. После этого, покрыв луженые места флюсом, производят наплавку угольным электродом, используя в качестве присадочного материала баббитовые прутки диаметром 6—10 мм, длиной 500—700 мм. Наплавку ведут валиками шириной 12—20 мм и толщиной 2—6 мм.

Режим сварочного тока зависит от толщины и размеров вкладышей; при толщине вкладыша 10—16 мм ток равен 140—160 А. Источник сварочного тока должен иметь жесткую характеристику и напряжение холостого хода в пределах 8—14 В. Плотность тока для угольных электродов — 0,3—0,6 А/мм², для графитовых — 0,6—1,2 А/мм².

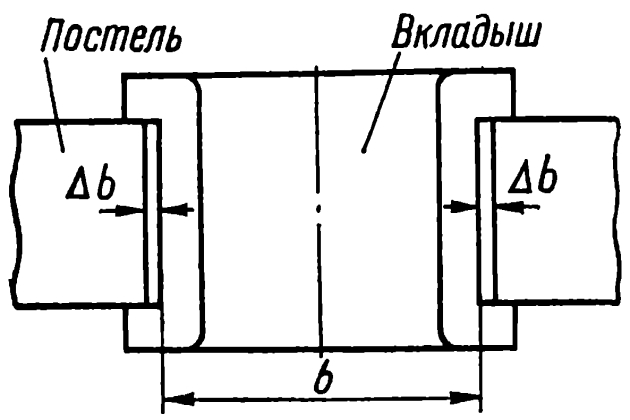

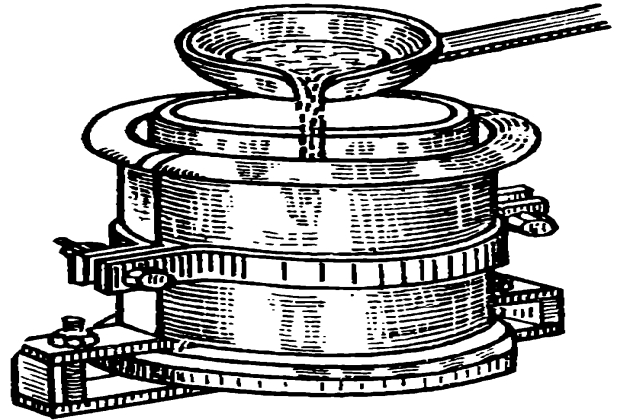

Перезаливка подшипников начинается с выполнения операций, указанных в пунктах 1—3. При этом старый баббит выплавляют полностью. Затем вкладыш (рис. 3) путем нагартовки внутренней поверхности раздают до размера, вычисляемого по формуле:

где:

- B — размер вкладыша после раздачи, мм;

- в — размер вкладыша до раздачи, мм;

- Δв — зазор между вкладышем и постелью, мм.

Перед лужением разъемные вкладыши собирают в специальном хомуте, устанавливая между стыками прокладки необходимой толщины. Незаливаемые баббитом поверхности покрывают пастой (30 % мела, 2 % столярного клея, остальное — вода), которую наносят кистью. Вылуженный горячий вкладыш сразу же, пока не окислилась полуда, помещают в установку для статической или центробежной заливки баббитом.

Заливают вкладыш баббитом только одной марки. Масса баббита, бывшего в употреблении и в виде стружки, не должна превышать 35 % всего расплавленного металла.

К моменту заливки баббит расплавляют в тигле (в условиях судна можно изготовить тигель, с электроподогревом). Температуру нагрева баббита поддерживают с помощью протарированной термопары:

- для Б-83 — 400—420 °С;

- для БН — 430—450 °С;

- для БК-2 — 460—480 °С.

Нельзя заливать подшипник перегретым баббитом с золотистой или синеватой пленкой. Сплав охлаждают, а пленку убирают.

Заливку производят ручным или центробежным способом (в судовых условиях это возможно лишь для небольших подшипников). Последний способ позволяет получить высокую плотность антифрикционного сплава, мелкокристаллическую структуру, хорошее прилегание к вкладышу и исключает пористости и раковины.

Подшипники большого диаметра заливают ручным способом в специальном приспособлении (рис. 4), обращая внимание на концентричность внутренней и наружной поверхности вкладыша. Толщина слоя баббита зависит от диаметра шеек и определяется по формулам:

где:

- t — толщина слоя баббита, мм;

- d — диаметр шейки вала, мм.

Через 15—20 с после заливки вкладыш охлаждают сжатым воздухом или воздушно-водяной смесью пока не застынет баббит, после чего происходит его естественное охлаждение на воздухе.

Следует помнить, что качество заливки в значительной степени зависит от скорости и непрерывности проведения всех операций. Заливка считается качественной, если:

- на поверхности отсутствуют трещины, раковины, свищи и шлаковые включения;

- отдельные свищи или раковины исправляют наплавкой;

- цвет поверхности баббита тускло-серебристый;

- при проверке качества пролегания баббита к вкладышу обстукиванием звук чистый, без дребезжания (вся поверхность баббита плотно прилегает к вкладышу);

- после двухчасовой выдержки в керосине насухо протертый подшипник при подогреве до 70—90 °С не имеет в плоскости разъема жирных пятен.

Механическая обработка подшипников после перезаливки (наплавки) состоит в следующем. На фрезерном станке с разъемов вкладышей снимают лишний баббит и пришабривают их на плите по краске. Вкладыши собирают с набором прокладок в хомуте и делают предварительную расточку, оставляя припуск 1,5—3 мм на окончательную обработку. При этом снимают лишний металл, стягивающий вкладыш, и дают возможность подшипнику «раскрыться», устранив деформацию, появившуюся при заливке.

После этого подшипник снова проверяют на плотность прилегания баббитаМатериалы, применяемые в судоремонте обстукиванием и керосиновой пробой. Затем производят подгонку затылков вкладышей по постелям на краску с проверкой прилегания: щуп толщиной 0,05 мм не должен входить между вкладышем и постелью со стороны разъема. Окончательно подгоняют разъемы по плите на краску.

Источник: www.shipspotting.com

Чистовую расточку производят, оставляя припуск 0,10—0,15 мм на сторону под шабровку. Осевые зазоры между щеками коленчатого вала и торцами рамовых и мотылевых подшипников должны составлять (0,010—0,015)d, где d — диаметр шейки вала. При этом наибольшие величины принимают для подшипников, более удаленных от упорного. Зазор в установочном подшипнике — 0,15—0,20 мм. Зазоры по «усам» лежат в пределах 0,05—0,08 мм, щуп должен углубляться в него не более чем на 5—10 мм.

После расточки в рабочих поверхностях вкладышей фрезеруют холодильники (табл. 11) и смазочные канавки в соответствии со схемой завода-строителя.

| Таблица 11. Основные размеры холодильников подшипников, мм | ||

|---|---|---|

| Диаметр подшипника | Холодильник | |

| глубина | радиус | |

| 101-120 | 3 | 22,5 |

| 121-140 | 3 | 30,0 |

| 141-160 | 3 | 37,5 |

| 161-180 | 3,5 | 45,0 |

| 181-200 | 3,5 | 52,5 |

| 201-220 | 3,5 | 60,0 |

| 221-240 | 4 | 65,0 |

| 241-260 | 4 | 72,5 |

| 261-280 | 4 | 80,0 |

| 281-300 | 4,5 | 87,5 |

| 301-320 | 4,5 | 95,0 |

| 321-340 | 4,5 | 102,5 |

| 341-360 | 5 | 110,0 |

| 361-380 | 5 | 117,5 |

| 381 и выше | 5 | 125,0 |

Шабрение подшипников производят по шейке вала с проверкой прилегания на краску. Обработка рамового или мотылевого подшипника считается завершенной, если равномерно расположенные пятна краски покрывают вкладыш на дуге в 120 °С с плотностью не менее 9 пятен в квадрате 25 × 25 мм. Для головных подшипников шабрение заканчивают при получении контакта на опорных поверхностях их нижних половин в пределах угла 140° при 12—18 пятнах краски в квадрате 25 × 25 мм.

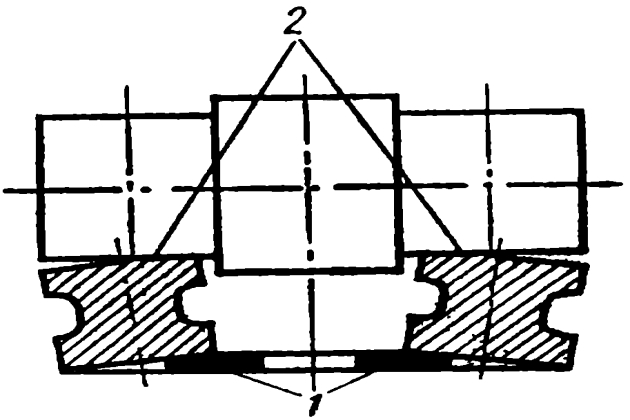

Учитывая деформацию цапф крейцкопфа в процессе работы дизеля, в двигателях «Бурмейстер и Вайн» рекомендуется производить пригонку с развалкой головных подшипников и постановкой под опорные поверхности прокладок толщиною 0,03 мм на глубину 15 мм с внутренней стороны. Пригонка выполняется на длине, равной 0,75 длины образующей подшипников от внутренних сторон (см. рис. 5). В заводских условиях дополнительно производится гальваническое покрытие вкладышей свинцово-оловянистым сплавом толщиной 0,10 мм.

1 — прокладки; 2 — места пригонки

Регулирование масляного зазора производят после пригонки подшипников (табл. 12, 13). Зазоры определяют щупом или по свинцовым выжимкам, а в небольших двигателях — при помощи линейного индикатора часового типа согласно инструкции завода-строителя.

| Таблица 12. Диаметральные зазоры в головных подшипниках, мм | ||||

|---|---|---|---|---|

| Диаметр цапфы (пальца) | Монтажный масляный зазор | Предельно допустимый зазор | ||

| двигатели | ||||

| крейцкопфные | бескрейцкопфные | крейцкопфные | бескрейцкопфные | |

| До 50 | 0,04-0,06 | 0,03-0,05 | 0,15 | 0,18 |

| 51-75 | 0,05-0,07 | 0,04-0,06 | 0,20 | 0,25 |

| 76-100 | 0,06-0,10 | 0,05-0,09 | 0,25 | 0,25 |

| 101-125 | 0,08-0,13 | 0,07-0,12 | 0,25 | 0,30 |

| 126-150 | 0,10-0,15 | 0,09-0,14 | 0,25 | 0,30 |

| 151-175 | 0,12-0,17 | 0,10-0,16 | 0,30 | 0,35 |

| 176-200 | 0,13-0,18 | 0,11-0,17 | 0,30 | 0,35 |

| 201-225 | 0,15-0,20 | 0,13-0,18 | 0,30 | 0,35 |

| 226-250 | 0,17-0,23 | 0,15-0,21 | 0,30 | 0,35 |

| 251-275 | 0,19-0,25 | 0,17-0,24 | 0,40 | 0,40 |

| 276-300 | 0,20-0,28 | 0,19-0,26 | 0,40 | 0,40 |

| Таблица 13. Динамические зазоры в рамочных и мотылевых подшипниках, мм | |||

|---|---|---|---|

| Диаметр шейки | Монтажный масляный зазор | Предельно допустимый зазор для двигателей при об/мин | |

| менее 150 | более 150 | ||

| До 150 | 0,10-0,15 | 0,25 | 0,30 |

| 151-200 | 0,12-0,18 | 0,30 | 0,35 |

| 201-250 | 0,16-0,24 | 0,35 | 0,40 |

| 251-300 | 0,20-0,28 | 0,40 | 0,45 |

| 301-325 | 0,24-0,32 | 0,40 | 0,45 |

| 326-350 | 0,24-0,32 | 0,45 | 0,50 |

| 351-400 | 0,27-0,35 | 0,45 | 0,50 |

| 401-450 | 0,30-0,38 | 0,50 | – |

| 451-500 | 0,33-0,42 | 0,55 | – |

Свинцовая проволока для выжимок должна быть по толщине на 0,2—0,3 мм больше установленного масляного зазора. Три проволоки укладывают поперек шейки вала так, чтобы получить представление о величине зазора по середине и краям подшипника. При этом отступают от торцов вкладыша, чтобы избежать погрешностей, связанных с их закруглениями в галтелях. После обжатия замеряют микрометром толщину расплющенных свинцовых проволок и соответственно регулируют величину зазора.

Регулирование производят, изменяя количество прокладок, толщина которых составляет: 0,03; 0,05; 0,10; 0,15; 0,20; 0,5; 1,0; 2,0 мм и т. д. На их поверхности недопустимо наличие заусенцев, вмятин, короблений. Боковые кромки прокладок покрывают полудой. Толстые прокладки изготавливают из стали или латуни, тонкие из фольги; по форме они соответствуют профилю разъема вкладышей. Зазор между прокладками и валом принимают равным половине диаметрального зазора подшипника, устанавливая с каждой стороны одинаковые прокладки: толстые — внизу, тонкие — вверху.

Регулировать величину зазора путем подпиливания торцов вкладышей запрещается.

Источник: www.shipspotting.com

При монтажных работах с рамовыми подшипниками (выкатывании и закатывании) могут возникнуть задиры на постелях фундаментной рамы. Чтобы избежать этого, необходимо поддомкрачивать шейку вала, проверяя ее подъем по индикатору, а также следить за чистотой затылка вкладыша и его постели.

Механизм газораспределения

Впускные и выпускные клапаны дизелей чаще всего подвергаются профилактическому ремонту. Их изготавливают из стали с охлаждаемым, неохлаждаемым корпусом или без него. Для мощных дизелей фаску выпускного клапана наплавляют стеллитом или нихромом Х20Н80. Материал клапанов бывает различным, поэтому их необходимо устанавливать на свои места, Классификация и маркировка ДВСсоблюдая маркировку (выпускные — ВП, Е, впускные — ВХ, А).

Периодически (для впускных через 2 000—4 000 ч, выпускных — 1 000—3 000 ч) производится профилактический ремонт, во время которого устраняется потеря плотности, чрезмерные износы в направляющих. втулках и проверяется состояние привода клапанов.

Узлы демонтируются по инструкции завода-строителя. После разборки детали очищают от нагара и осматривают. Основные места характерных повреждений — рабочее поле тарелки шпинделя и гнезда клапана; шток шпинделя и направляющие, втулки и пальцы рабочих рычагов; поверхности кулачных шайб; подшипники распределительного вала (табл. 14).

| Таблица 14. Основные характеристики механизма газораспределения и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Износ поверхностей, наклеп, прогорание уплотнительной фаски, появление свищей, раковин на тарелках и седлах клапана | Притирают тарелку клапана по гнезду при помощи пасты на корундовой основе вручную или специальными приспособлениями. Поверхности с глубокими свищами и большим износом перед притиркой протачивают на станке. Для клапанов со стеллитовой наплавкой после проточки постоянным магнитом проверяют наличие наплавки |

| Износ штока клапана и направляющей | Шлифуют шток и устанавливают новую направляющую втулку с соответствующим зазором |

| Износ пальцев и втулок рабочих рычагов | Шлифуют пальцы, втулки заменяют новыми |

| Трещины, поломка, большие натиры на витках, потеря упругости пружины, остаточная деформация более 5 % номинальной высоты | Заменяют пружину новой |

| Задиры, трещины и очаги выкрашивания, износ кулачных шайб | Заменяют шайбу новой. При необходимости вырезают выкрошенное место на глубину 2-25 мм, обрабатывают выемку и вставляют в нее стальную, хорошо пригнанную пластину на шурупах впотай. Проверяют износ шайбы по заводскому шаблону нормального профиля; появление зазора между шаблоном и рабочей частью шайбы более 0,30-0,5 мм не допускается. Посадка шайбы на валу проверяется легким обстукиванием |

| Большие зазоры в подшипниках распределительного вала | Отшлифовывают шейки вала и производят регулировку зазоров |

Сборка и монтаж узлов на двигателе также выполняются в соответствии с инструкцией завода-строителя. Обращают внимание на установку тепловых зазоров и состояние устройств для автоматического регулирования зазоров в приводе (масляные демпферы на двигателях фирмы «Бурмейстер и Вайн»).

Топливная аппаратура

В судовых дизелях применяются топливные насосы высокого давления клапанного, золотникового и клапанно-золотникового типов с постоянным ходом плунжера и регулированием по началу и концу подачи; привод механический, от кулачной шайбы на распределительном валу. В основном используются форсунки закрытого типа с механическим распыливанием топлива.

Источник: www.shipspotting.com

Профилактический ремонт топливных насосов и форсунокДефектация и ремонт клапанов и топливной аппаратуры заключается в очистке всех деталей от нагара, осмотре и обмере, притирке сопрягаемых плоскостей, замене изношенных плунжерных и клапанных пар (табл. 15).

| Таблица 15. Основные повреждения топливной аппаратуры и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Засорение сопловых отверстий форсунки | Удаляют нагар специальным приспособлением или деревянной дощечкой. Сопловые отверстия прочищают калиброванной проволокой или специальными сверлами, диаметр которых на 0,05-0,10 мм меньше номинального диаметра отверстия |

| Износ силовых отверстий | Замеряют диаметр отверстий калиброванной проволокой, осматривают их через лупу. При увеличении диаметра на -10% и появлении овальности или неровности, даже у одного отверстия, распылитель заменяют |

| Обгорание, появление трещин и разрушение сопел | Заменяют распылитель |

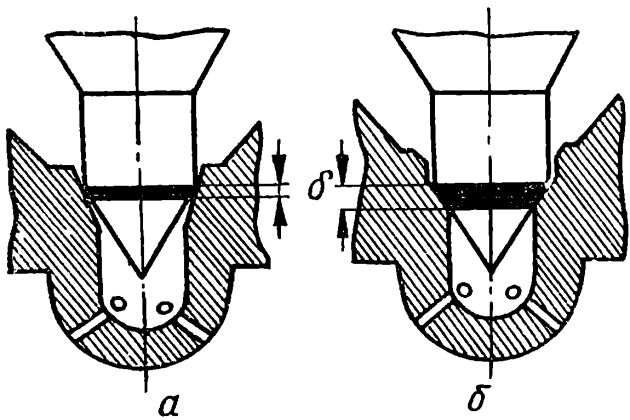

| Нарушение плотности посадки иглы форсунки | Притирают иглу форсунки к распылителю при помощи пасты ГОИ до появления на конусном конце матового уплотнительного пояска шириной δ = 0,2-0,5 мм (рис. 4). Иглы с плоским концом и сопло притирают поочередно на плите (или стекле), затем притирают сопло с иглой и направляющей |

| Изменение ширины уплотнительного пояса более чем на 0,12-0,20 мм, высота подъема иглы более чем в 2 раза | Заменить иглу и рапылитель |

| Коррозийные разрушения, натиры, износ, продольные риски на рабочих поверхностях пары “игла-направляющая” | Заменить пару |

| Прихватывание, зависание, заклинивание иглы форсунки | Удалить иглу из направляющей ударами по хвостовику инерционным молотком, при необходимости с предварительным подогревом распылителя в масле. Затем притирают иглу к направляющей или заменяют пару |

| Остаточная деформация пружины форсунки, трещины, натиры на витках | Заменяют пружину |

| Задиры, риски на плунжере топливного насоса | Зачищают дефектное место бруском и притирают на пастах с доводкой на масле. При продольных рисках на плунжере, задирах в верхней части плунжера золотниковых и клапанно-золотниковых насосов плунжерную пару заменяют |

| Прихватывание, зависание, заклинивание плунжера | Удаляют плунжер из втулки ударами в торец через выколотку гидравлическим способом или с нагревом втулки |

| Трещины на деталях плунжерной пары, скалывание кромок у бурта втулки всасывающего или перепускного отверстия, у кромки канавки, вертикального паза плунжера | Заменяют плунжерную пару |

| Износ, риски и наклеп на конических контактных фасках седла и клапана | Притирают клапан с седлом на пасте до появления ровного матового пояска шириной 0,3-0,4 мм (допускается ее увеличение в 1,5-2,0 раза) |

| Трещины в корпусах топливной аппаратуры | Заменяют соответствующие элементы |

| Поврежденные резьбы на корпусе форсунки, у нажимных гаек, штуцеров, насосов и форсунок, смятие резьбы | Заменяют деталь при повреждении более 1,5 витков резьбы, смятии граней |

| Проворачивание шайбы относительно распределительного вала или втулки на нем, с задиром посадочной шейки | Зачищают задир, крепят шайбу в необходимом положении |

| Выкрашивание металла на рабочей шайбе | Заменяют кулачную шайбу |

Приступая к разборке узлов топливной аппаратуры, обращают внимание на положение деталей по сборочным меткам завода-строителя.

Перед дефектацией их промывают чистым керосином и дизельным топливом. Распылитель форсунки выдерживают в течение 2—3 ч в чистом керосине, затем разбирают, очищают от нагара снаружи и в сопловых отверстиях. Осматривать детали целесообразно лупой с 10-кратным увеличением. Во время работы с топливной аппаратурой необходимо соблюдать чистоту. Все детали предварительно продувают сжатым воздухом, промывают чистым керосином и профильтрованным дизельным топливом. Протирать их ветошью после промывки нельзя.

При сборке топливных насосов проверяют, чтобы втулка плунжера не испытывала радиальных усилий и свободно входила в корпус насоса. Поворотная зубчатая гильза плунжера сопрягается с втулкой плунжера с зазором 0,05—0,10 мм. При осевом нажатии плунжер должен плавно ходить и поворачиваться в любом положении по высоте втулки. Свободный ход регулировочной рейки устанавливается не более 0,25 мм, а зазор между ней и отверстием в корпусе насоса — не более 0,2 мм.

а — правильное; б — неправильное

Плотность плунжерной пары насоса определяется опрессовкой с отсчетом времени, снижение которого у отремонтированного насоса допускается не более чем в 1,5 раза по сравнению с новым.

Герметичность топливного насоса определяется повышением давления в системе (рычагом ручной прокачки) так, чтобы игла форсунки при этом не поднималась. Система является герметичной, если в течение 15—20 с рычаг не опустится.

Дефект форсунки считается устраненным, если игла, выдвинутая на ⅓ длины из корпуса распылителя, наклоненного под углом 45°, свободно и плавно опускается под воздействием собственного веса.

После полной сборки форсунки проверяют на стенке. Пружину затягивают на давление, указанное в паспорте. Определяют давление начала подрыва иглы, форму факелов распыла, угол между их осями, качество распыла, состояние сопловых отверстий и плотность иглы. Выходящее из отверстий топливо должно быть туманообразным, а форма факелов и их направление — одинаковыми. При медленном нагнетании должно происходить дробное впрыскивание топлива (резкий дробный звук), которое прекращается с увеличением скорости впрыска.

Плотность иглы проверяется 2—3 раза путем осмотра распылителя при давлениях на 10—20 кгс/см² ниже давления открытия иглы. Подтекание топлива не допускается. После нескольких впрысков возможны следы топлива и капли на кончике распылителя.

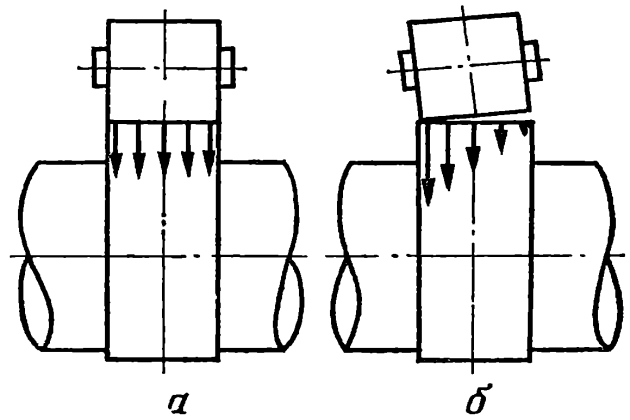

При установке элементов топливной аппаратуры на дизеле обеспечивают равномерное прилегание фланцев к опорным поверхностям. При монтаже конусных соединений топливных трубок с корпусами необходимо следить за равномерным обжатием и отсутствием перекосов. Ролик толкателя сопрягается с кулачной шайбой по всей ширине без зазора (рис. 7). На трущихся поверхностях не должно быть царапин, задиров и рисок.

а — правильное; б — неправильное

Сборочные метки завода-строителя ускоряют сборку и монтаж узлов и облегчают регулирование аппаратуры.

Угол опережения подачи топлива в цилиндр определяется положением кулачной шайбы на распределительном валу.

За исходное следует принимать положение деталей, установленное заводом-строителем. Для увеличения угла шайбу поворачивают по ходу вращения распределительного вала, для уменьшения — в противоположном направлении.

До первого послеремонтного пуска двигателя обязательно проверяют нулевую подачу топливных насосов. При положении топливной рукоятки у пульта управления дизелем на «Стоп» ни один насос во время ручного прокачивания не должен подавать топливо через форсуночную трубку. Нарушение регулировки нулевой подачи топливных насосов опасно для двигателя.

Коленчатый вал

Коленчатый вал является одной из важнейших деталей дизеля. По своей конструкции валы делятся на составные, полусоставные цельнокованые. В процессе эксплуатации рамовые и мотылевые шейки изнашиваются, теряют правильную цилиндрическую форму, становятся овальными, конусообразными, седло и бочкообразными (см. рис. 1). Основные виды повреждения поверхности шеек: риски, задиры, наработки, коррозионные разъедания, трещины, появление слабин в соединениях, проворачивание шеек в щеках.

При осмотрах шейки измеряют в трех точках по их длине в вертикальной и горизонтальной плоскостях. Если величины износа превышают допустимые (табл. 16), производят исправления.

| Таблица 16. Допустимый износ шеек коленчатого вала, мм | ||

|---|---|---|

| Диаметр вала | Эллиптичность и конусность | |

| рамовых шеек | мотылевых шеек | |

| До 150 | 0,15 | 0,16 |

| 151-175 | 0,16 | 0,18 |

| 176-200 | 0,18 | 0,20 |

| 201-225 | 0,20 | 0,22 |

| 226-250 | 0,22 | 0,24 |

| 251-275 | 0,24 | 0,26 |

| 276-300 | 0,26 | 0,28 |

| 301-325 | 0,28 | 0,30 |

| 326-350 | 0,30 | 0,32 |

| 351-375 | 0,32 | 0,34 |

| 376-400 | 0,34 | 0,36 |

| 401-425 | 0,36 | 0,38 |

| 426-450 | 0,38 | 0,40 |

| 451-500 | 0,40 | 0,40 |

Как правило, большие по объему ремонтные работы выполняют на судоремонтных заводах. Небольшие дефекты устраняют на судне. Риски, неглубокие забоины и другие повреждения зачищают личным, а затем бархатным напильниками, шлифуют шейку специальным хомутом или старым мягким пеньковым шлангом (диаметром 50—65 мм).

Источник: www.shipspotting.com

Для этого кусок шланга длиной 5—6 м пропитывают маслом, среднюю его часть (2—3 м) намазывают притирочной пастой. Укладывают так, чтобы смазанной поверхностью он находился на шейке, образовав один виток. Свободные концы берут два человека и сообщая шлангу возвратно-поступательное движение, шлифуют поверхность. Вал периодически проворачивают на 45°, а ленту смещают вдоль шейки. Масляные каналы должны быть закрыты пробками. После шлифовки производят тщательную промывку.

При возникновении на рабочей поверхности значительных дефектов (задиров, превышающих нормы бочкообразности и конусности, глубоких коррозионных разъеданий, поверхностных трещин) ремонт можно выполнить на судне без подъема коленчатого вала. Эта операция является очень сложной и производится сравнительно редко. Судоремонтные предприятия, для выполнения такой работы применяют специальные переносные станки. Можно также выполнять ручную опиловку (калибровку) шейки, однако она требует квалифицированной подготовки.

При ручной калибровке наиболее часто встречающейся ошибкой является нарушение параллельности оси ремонтируемой мотылевой шейки с осью коленчатого вала.

Предварительно необходимо изготовить чугунный или алюминиевый калибр (две стягиваемые половины втулки, расточенные и прошлифованные по наименьшему диаметру шейки), который’ выполняет функции фалынподшипника. Его рабочую поверхность окрашивают пригоночной краской, устанавливают на шейку, приворачивают и снимают. Затем опиливают места, покрытые краской.

Поверхность шейки обычно обрабатывают плоскими напильниками, а круглые и полукруглые применяют лишь при опиловке галтелей. Чтобы снять слой металла толщиной более 0,1 мм, используют драчевые и полудрачевые напильники; при меньших толщинах — личные. Периодически проверяя прилегание калибра и контролируя параллельность оси шейки вала продолжают опиловку шейки до полного устранения дефекта. При калибровке диаметр шейки вала может быть уменьшен на величину не более 0,07 d, где d — диаметр шейки. Получив ровную цилиндрическую поверхность, шейку шлифуют наждачной бумагой и притирочными пастами описанным выше способом.

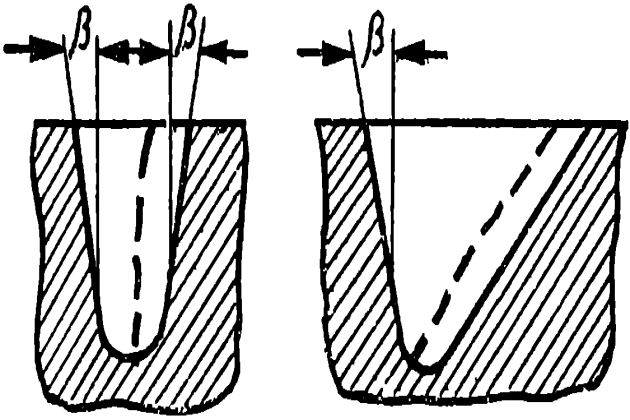

Трещина также является серьезным повреждением коленчатого вала. В первую очередь определяют ее длину, обмазав поверхность шейки водным раствором мела. Концы выявленной трещины засверливают сверлом диаметром 8—10 мм, вырубывают ее на всю глубину, разделывая кромки канавки под сварку (рис. 8). Канавку заваривают при нагретом участке вала. Температура нагрева определяется, исходя из состава стали. Для заварки применяют электроды марки УОНИ-13/55, 13/45, 13/65, а окончив ее, тщательно очищают шов от шлака и убеждаются в отсутствии деформации шейки вала.

угол β = 10°—12°, радиус закругления дна канавки 5—6 мм; пунктиром обозначено положение трещины

Принимая во внимание сложность заварки трещин в судовых условиях, можно ограничиться лишь разделкой, чтобы остановить ее дальнейшее развитие. Однако следует помнить, что глубина канавки не должна уменьшать диаметр целого участка вала ниже допустимых величин, определяемых по формуле Регистра. Острые переходы являются концентраторами напряжений, поэтому все края закругляют и зашлифовывают.

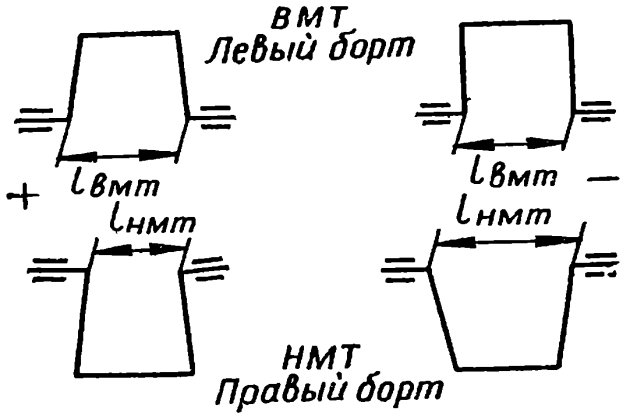

Общее положение оси коленчатого валаКоленчатый вал в процессе эксплуатации судна контролируется путем проверки раскепов.

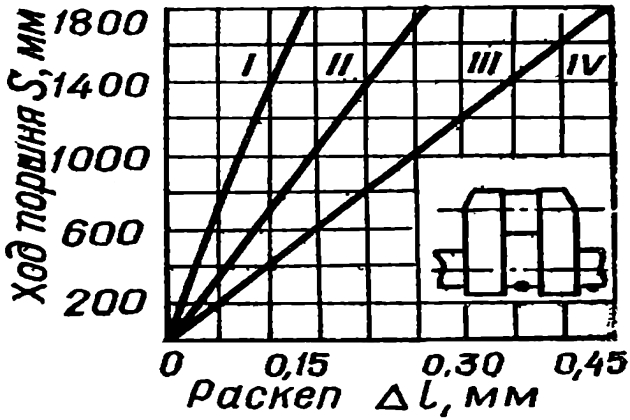

Раскеп — величина упругой деформации кривошипа при проворачивании его на 180°. Замеряют расхождение щек при помощи установленного между ними индикатора в четырех положениях колена: верхняя мертвая точка, нижняя мертвая течка, левый борт, правый борт. Раскеп считают положительным, если lвмт > lнмт, lл.б. > lп.б., и отрицательным — в противном случае (рис. 9).

По результатам замеров при помощи номограммы (рис. 10) оценивают положение вала и делают выводы о необходимости работ по его переукладке.

I — укладка вала заводом-строителем; II — состояние укладки вала хорошее; III — величина раскепа в эксплуатации допустима, но рекомендуется переукладка; IV — необходима переукладка

Износ нижних вкладышей рамовых подшипников и положение вала характеризуются просадкой последнего. Ее определяют, измеряя зазор между контрольной скобой и шейкой вала и сравнивая эти величины с предыдущими записями в машинном формуляре.

Цепные и зубчатые передачи

В современных дизелях передача движения от коленчатого вала к распределительному и управляемым выпускным заслонкам осуществляется цепными или зубчатыми приводами. Их состояние влияет на газораспределение двигателя. Износ деталей привода определяют при повороте коленчатого вала на пол-оборота, фиксируя положение маховика (по градуировке) и нанося риску на распределительном валу и на одном из его подшипников. Затем медленно поворачивают коленчатый вал в обратном направлении до момента страгивания распределительного вала, которое устанавливают по началу смещения рисок. Угол поворота маховика при неподвижном распределительном вале является показателем износа передачи. Если эта величина превышает допуск на регулировку фаз газораспределителя (±3°), привод подвергают дефектацииДефектация судовых технических средств и ремонту.

Цепные передачи в процессе эксплуатации изнашиваются в результате перекоса звездочки или цепи, попадание твердых частиц между зубьями и роликами, воды или низкого качества применяемой смазки. Наиболее характерными дефектами являются повреждение звездочек, образование блестящих натиров, задиров канавок, выкрашивание, коррозионное разъедание. Ремонт цепного привода включает в себя операции по их устранению и удалению дефектных звеньев роликовой цепи.

Допускаемый износ зубьев цепных колес, который определяют по увеличению глубины канавки, для цепей размером 1,2 и 3,5 дюйма не должен превышать соответственно 0,9, 1,7 и 3 мм. При обнаружении большего износа дефекты исправляют опиловкой, осуществляя контроль по шаблону, снятому с неработавшей звездочки. В случае больших выработок или наличия трещин звездочки заменяют. Износ цепи зависит от ее вытяжки.

Для точного определения удлинения измеряемый участок переводят в наиболее удобное для измерения положение и натягивают цепь путем поворота коленчатого вала валоповоротным механизмом. Допустимое удлинение цепи не должно превышать 1,5 %.

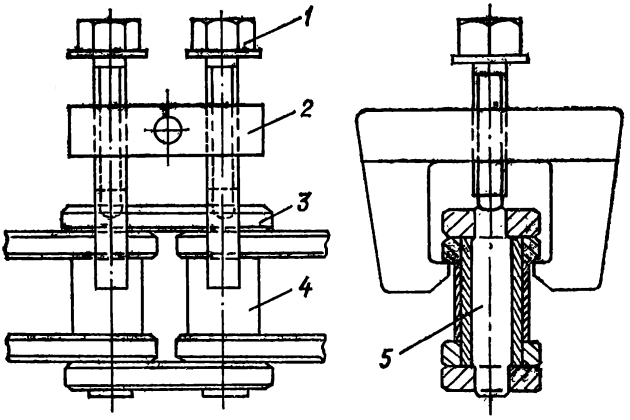

Ремонтируя привод, проводят тщательную дефектацию каждого звена. Заостренные кромки внутренних поверхностей закругляет радиусом 1—2 мм. При наличии щек с износом более 30 % номинальной толщины, звено заменяют. Для разборки расклепанные выступы пальцев вырубают крейцмейселем и спиливают, чтобы во время их выпрессовки не повредить сопрягаемые поверхности щек. Затем ослабляют натяжение цепи и специальным приспособлением (рис. 11) выпрессовывают пальцы.

1 — упорный болт; 2 — съемник; 3 — щека; 4 — ролик; 5 — палец

На поверхности звеньев наблюдаются также дефекты в виде оспин. Если на контактных рабочих поверхностях они покрывают не более 25% площади и не прогрессируют, цепь и звенья допускаются к дальнейшей эксплуатации.

Закончив ремонт, обеспечивают качественную сборку привода. Отклонение параллельности осей промежуточного и коленчатого валов допускается не более 0,05 мм на 1 м длины.

Зубчатые передачи в результате низкого качества масла, слишком высокой температуры, попадания посторонних предметов, неравномерного изнашивания антифрикционного материала опорных подшипников и ряда других причин также теряют работоспособность. В них происходит выкрашивание (питтинг), заедание, наволакивание, истирание, поломка зубьев, нарушение правильного взаимного положения осей шестерен.

Читайте также: Топливные насосы золотникового типа

Осматривая зубья, следует тщательно, при помощи лупы, исследовать участки наклепов и интенсивных натиров, которые чаще всего оказываются местом зарождения трещин. В судовых условиях для их обнаружения используют метод последовательного травления 15 %-ным раствором персульфата аммония, после него — 10 %-ным раствором азотной кислоты. Места, подвергаемые травлению, предварительно обезжиривают, затем нейтрализуют раствором каустической соды, промывают в воде и сушат.

Зубчатые колеса и шестерни, имеющие трещины, значительный износ зубьев и выкрашивание, заменяют новыми. Механические повреждения на рабочих поверхностях зубьев (забоины, задиры и заусенцы) устраняют шабрением. Наработки удаляют путем запиливания и шлифовки. При этом важно сохранить эвольвентный профиль зацепления и боковые масляные зазоры, не превышающие допустимые.

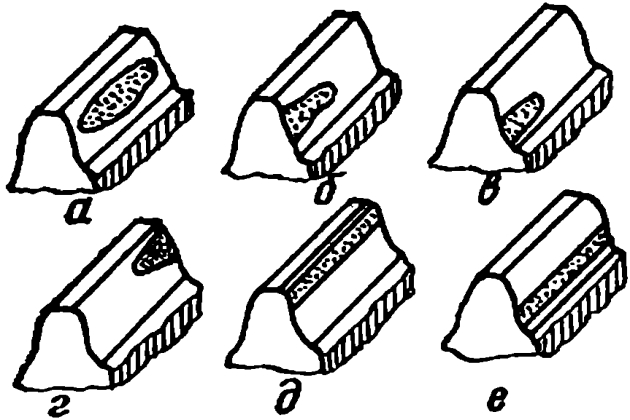

Обнаружив питтинг, устанавливают его характер. В случае ограниченного выкрашивания устраняют причины, вызвавшие его. Если питтинг прогрессирует, зубья вышабривают, удаляя поврежденный слой металла, но не нарушая профиля зуба и сохраняя равномерный контакт в зацеплении по всей его длине. Зацепления цилиндрических зубчатых колес проверяют на краску (рис. 12), добиваясь контакта не менее 75—80 % по длине зуба.

Дальнейшее увеличение контакта достигается при обкатке зубчатой передачи, которую проводят с помощью разведенной на минеральном масле пасты ГОИ. Работу заканчивают, если контакт в зацеплении по длине зуба не менее 90—96 %, по высоте — менее 40 %. Чистота их поверхности должна быть не ниже ∆ 8. После этого зубья тщательно протирают, и в течение 30—60 мин обкатывают на чистом турбинном масле.

а — нормальное; б — оси колес непараллельны; в — оси колес непараллельны, межцентровое расстояние уменьшено; г — оси колес непараллельны, межцентровое расстояние увеличено; д — оси колес параллельны, межцентровое расстояние увеличено; е — оси колес параллельны, межцентровое расстояние уменьшено

Затем зацепление осматривают, выборочно проверяют состояние опорных подшипников, обмывают керосином и смазывают турбинным маслом. Ремонт опорных подшипников скольжения зубчатой передачи технологически выполняется так же, как и обычных разъемных опорных подшипников скольжения.

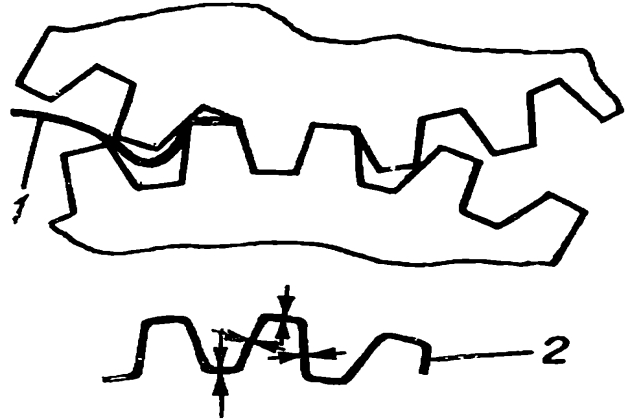

При дефектации и сборке зубчатых передач особое внимание уделяют проверке непараллельности и перекоса осей. Измерение производят по свинцовым оттискам (рис. 13).

1 — свинцовая проволока; 2 — свинцовая выжимка (стрелками указаны места замера)

Непараллельность осей колес можно определить также, измеряя микрометрическим штихмасом расстояние между образующими валов с учетом величины их радиусов (диаметр вала замеряют микрометрической скобой). По разности расстояний рассчитывают непараллельность и сравнивают ее с допустимыми значениями (табл. 17).

| Таблица 17. Допустимые величины непараллельности и перекоса осей зубчатых колес, мм/м | ||

|---|---|---|

| Показатель качества сборки | Допустимые величины | |

| при монтаже после ремонта | Предельно допустимые в эксплуатации | |

| Непараллельность осей | 0,05 | 0,1 |

| Перекос осей | 0,03 | 0,1 |

Турбонагнетатели

В процессе эксплуатации по различным причинам (конструктивные недостатки, низкое качество эксплуатации, поломка отдельных элементов) в узлах и деталях турбокомпрессоровВлияние эксплуатационных факторов на работу турбокомпрессора и двигателя появляются дефекты. Чтобы их выявить, узлы разбирают и осматривают.

Предварительно подготавливают специальный инструмент и приспособления, предназначенные для данного типа механизмов. Последовательность демонтажных работ определяется инструкцией завода-строителя. Особо ответственной операцией является выемка ротора. Следует соблюдать осторожность, чтобы не повредить его детали, что вызовет необходимость динамической балансировки. После выемки ротора шейки подшипников закрывают и предохраняют от случайных повреждений.

Дефектацию турбонагнетателей производят после тщательной очистки от грязи, масла и нагара.

Лопатки рабочего колеса очищают от нагара и отложений паром и промывают в ванне с горячей водой. На место снятой газовпускной части корпуса турбины надевают резиновую прокладку и щит в форме сегмента. В емкость наливают горячую воду (около 80 °С) и медленно поворачивают ротор до растворения нагара.

Опорные подшипники промывают в ванне смесью из 80 % керосина и 20 % дизельного масла.

Детали статора турбокомпрессора, имеющие трещины, свищи, различные виды пористости, ремонтируют путем заварки, опрессовки жидким стеклом или заполнением эпоксидными смолами, а в отдельных случаях — зачисткой или шабровкой.

Источник: www.shipspotting.com

Трещины на корпусе компрессора и его чугунных патрубках заваривают в том случае, если их количество не превышает трех, а длина — 40—60 мм. Заварку производят газовой сваркой с применением чугунных прутков диаметром 6—12 мм, латунной или медной проволоки; электродуговой с использованием чугунных электродов диаметром 6—12 мм или с применением электродов из монель-металла. Для этого дефектные места зачищают до чистого металла. Трещины на концах засверливают и разделывают под заварку с углом 30—40° от вертикали, а раковины — до плавного выхода на кромки.

Если корпус компрессора выполнен из алюминиевого сплава, дефекты заваривают газовой сваркой или электросваркой угольными электродам, пользуясь прутками диаметром 7—10 мм, по химическому составу близкими к основному материалу. Трещины под заварку разделывают под углом не менее 90°, острые кромки закругляют, концы засверливают. До начала работ компрессор покрывают листами асбеста, чтобы предохранить от попадания капель жидкого металла.

Закончив ремонт, каналы и отверстия турбокомпрессора продувают сжатым воздухом, а водяную полость подвергают гидравлическим испытаниям (давление 3—4 кгс/см² при температуре 70—80 °С в течение 5 мин). Если появляется течь или «отпотевание» на чугунных корпусах, их устраняют, заполняя поры жидким стеклом.

Свищи засверливают, нарезают резьбу (не более 8 мм) и ставят заглушку из алюминиевого сплава, которую затем зачищают заподлицо с поверхностью и расчеканивают. Заусенцы и забоины устраняют шабером.

Изношенную или поврежденную более чем на 2—3 нитки резьбу исправляют путем рассверливания на следующий больший размер с изготовлением переходных шпилек. Поврежденные втулки лабиринтовых уплотнений шабрят или заменяют новыми. При обнаружении на диффузоре следов касания ротора, его зачищают мелкой крокусовой шкуркой, смоченной в керосине (пользоваться наждачной бумагой запрещается). После ремонта диффузор тщательно промывают с помощью щетки из жесткой щетины.

Стыковые поверхности составных корпусов и диффузоров проверяются на плите, при этом зазор между плитой и поверхностью стыка не должен превышать 0,05 мм. При большем зазоре производят пришабривание по плите.

Источник: www.shipspotting.com

Места со следами коррозии в сопловом аппарате также зачищают шкуркой с последующей протиркой тряпкой, омоченной в бензине. Незначительные забоины или следы касания ротора на сопловом аппарате подлежат зачистке подобно диффузору компрессора.

Ротор и его составные части работают в более сложных условиях, поэтому их дефектации и ремонту уделяют особое внимание (табл. 18).

| Таблица 18. Основные повреждения роторов турбонагнетателей и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Обрывы, трещины, следы касания о корпус на лопатках открытого колеса | Восстанавливают путем наплавки, последующей механической обработки и балансировки |

| Риски, царапины и забоины до 2 мм на лопатках открытого колеса | Подвергают зачистки и тщательной полировке |

| Следы коррозии на колесе компрессора | Удаляют шабером коррозионные места с алюминиевых колес, для других сплавов пользуются крокусовой шкуркой с последующей зачисткой тряпкой, смоченной в бензине |

| Изгиб уплотнительных колец | Подвергают правке уплотнительные кольца. Не допускаются трещины, обрывы и т. д. |

| Трещины колеса компрессора | Заменяют колесо новым, если трещина не поддается восстановлению |

| Изношенные кромки или прослабления в местах соединения с диском лопаток рабочего колеса | Заменяются новыми и ремонту не подвергаются. Замена хотя бы одной из рабочих лопаток газовой турбины требует проведения динамической баллансировки ротора |

| Забоины размером до 2-х мм на лопатках | Устраняют путем тщательной зачистки и полировки. Заварка или местное продавливание повреждений на колесе газовой турбины не разрешается. Разность лопаток в одном комплекте должна быть не более 1 г для турбокомпрессоров типа ТК и 0,5 г – для ТКР |

| Отдельные неглубокие риски на шейках вала ротора | Подвергают зачистке мелкой крокусовой шкуркой или надфилем до полного исчезновения |

| Неглубокие повреждения шейки вала на глубину 0,1-0,2 мм | Шлифуют поврежденную шейку вала в центрах до исчезновения следов поражения. Установка в центрах должна выполнятся с точностью до 0,02 мм по индикатору |

Подшипники являются одними из основных деталей турбокомпрессоров. Их делят на подшипники скольжения (неразрезные с неподвижными и самоустанавливающими вкладышами — втулками, и разрезные без специальных вкладышей) и подшипники качения.

Подшипники скольжения, которые изношены по опорным и упорным поверхностям, подлежат ремонту. Во время работ соблюдают максимальную чистоту и следят, чтобы в масляные карманы и трубопроводы не попали посторонние предметы и грязь. Обтирают детали салфетками с подрубленными краями, вскрытые подшипники накрывают чистым брезентом. Допустимая величина просадки ротора в подшипниках не должна превышать 0,15 мм, в случае превышения вкладыши перезаливают или заменяют.

Осматривая вкладыши, обращают внимание на состояние баббитовой заливки. Сплошной натир по всей длине вкладыша, расположенный на дуге 60—90°, свидетельствует о ее хорошей приработке. Отдельные дефекты в виде мелких рисок на рабочих поверхностях осторожно зачищают шабером. Шабрить рабочие натиры, расположенные равномерно на длине более 70 % вкладыша, не следует, так как это приведет к износу баббита в процессе его дальнейшей приработки. Особенно тщательно удаляют твердые абразивные частицы, являющиеся причиной образования кольцевых рисок на шейке вала.

Если уменьшились размеры скоса в неподвижных подушках упорных подшипников, его доводят путем шабровки до 0,15—0,25 мм. Рабочие колодки упорных подшипников с дефектами баббитовой заливки (трещины, отставание или выкрашивание), а также с толщиной заливки менее 0,05 мм заменяют.

Источник: Freeimages.com

В опорных подшипниках скольжения с плавающими втулками могут появиться трещины, прожоги, задиры или износ свыше допустимых значений и увеличенный радиальный зазор (по внутреннему диаметру втулки > 0,11 мм, по наружному > 0,25 мм), в этом случае втулки заменяют на новые. Турбокомпрессор с новыми плавающими втулками в собранном виде проверяется на плавность вращения в них ротора, а также на прилегание по краске торцов ротора (отпечаток должен быть по всей окружности). При плохом прилегании торец подшабривают и проверяют осевой разбег ротора относительно корпуса турбокомпрессора.

Подшипники качения разделяют на одинарные и сдвоенные с повышенным («П») или высоким («В») классом точности изготовления. Если на их деталях возникают дефекты в виде сколов, изломов, трещин, обрывов заклепок сепараторов, цветов побежалости, раковин, шелушения и коррозии, они ремонту не подлежат и заменяются. Не допускаются к эксплуатации подшипники с износом торцов колец более 0,2 мм, осевым люфтом более 0,1 мм и люфтом сепаратора более 0,3 мм. При обнаружении коррозии на посадочных поверхностях их зачищают шлифовальной шкуркой с маслом.

Подшипник качения проверяют на легкость вращения. В случае неплавного вращения, его повторно промывают и проверяют.

Сборка и проверка турбокомпрессора после ремонта производится в порядке, обратном операциям разборки. Прежде всего все детали и узлы обтирают насухо, обдувают сжатым воздухом, а винты и гайки смазывают графитовой смазкой. На поверхности стыкования и места разъемов наносят пасту «Герметик», чтобы обеспечить надлежащую плотность и предупредить течь.

Источник: Foter.com

После сборки проверяют все зазоры и сравнивают с соответствующими требованиями завода-строителя.

Центровка механизма движения

В процессе эксплуатации судна центровка проверяется после ремонта или замены любого узла поршневого движения, а также при первых признаках ее нарушения (натиры на поршне, на зеркале втулки и т. п.).

Центровка производится при отсутствии крена, небольшом дифференте на корму (до 1 м). Предварительно проверяют состояние крепления двигателя к фундаменту, затяжку анкерных связей и всех болтовых соединений Анализ конструкций судовых ДВСостова двигателя.

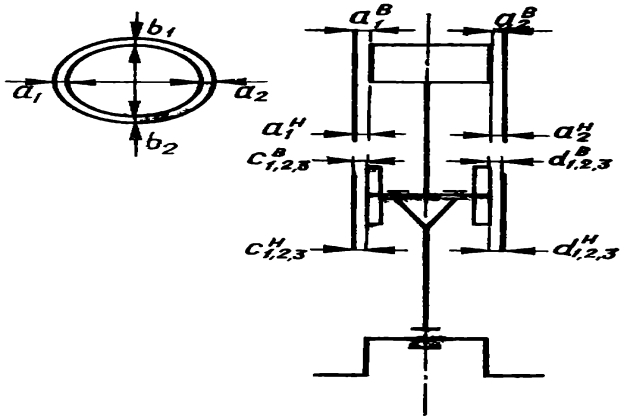

Зазоры замеряют в следующих точках (рис. 14):

- а) между поршнем, установленным без колец, и втулкой в четырех местах:

- нос — корма (а1, а2), правый борт — левый борт (в1 и в2);

- замеры производят специальными щупами;

- б) между ползунами крейцкопфа и параллелями, на каждой параллели в 6-ти точках:

- вверху — прилегание ползуна к параллели в ее носовой и кормовой части

- торца ползуна к направляющей планке

- внизу — в такой же последовательности;

- щупы обычные.

Положение кривошипа в момент измерений определяется инструкцией завода-строителя. Например, для крейцкопфных двигателей «Бурмейстер и Вайн» таких положений при вращении вала на передний ход четыре:

- 30° после вмт;

- 90° после вмт;

- 30° до нмт;

- 90° после нмт.

Для двигателей RD 76 «Зульцер» эти точки соответствуют:

- 60° после вмт;

- 60° после нмт и дополнительно 30 ° после нмт.

Результаты измерений заносят в специальные карты обмеров и подвергают анализу.

В случае равномерного движения поршня с постоянными зазорами во всех положениях центровка ограничивается смещением ползунов, параллелей, планок. При перекосах поршня и крейцкопфа положения исправляют шабровкой мотылевого подшипника. Основные рекомендации для конкретных типов двигателей приводятся в инструкциях заводов-строителей.

В процессе эксплуатации, как правило, ограничиваются заменой или ремонтом какого-нибудь одного узла (втулка, подшипник), поэтому проверка положения детали не представляет особой сложности.

Если необходимо проверить центровку после ремонта двигателя в условиях ограниченного времени (например, при нахождении судна в море), достаточно убедиться в отсутствии жесткого прилегания поршня к втулке. Для этого в каждом положении поршня снизу его помещают лампу, а сверху визуально определяют наличие зазора. Просвет между поршнем и втулкой по всей окружности свидетельствует об отсутствии жесткого прилегания их поверхностей.