Вспомогательные механизмы судна предназначены для обслуживания различных систем судна, его устройств, а также для обеспечения нормальной работы СЭУ. Ремонтные работы отдельных вспомогательных механизмовРемонт холодильного и технологического оборудования судна производят в течение рейса или во время рейдовых стоянок судна. Предварительно изучают заводские инструкции и чертежи, так как различные типы судов оборудованы разнообразными механизмами.

Особенности техники безопасности

Переборка всех видов насосов разрешается только после их отключения на щите и освобождения от рабочей среды. При этом необходимо исключить их произвольное проворачивание.

Источник: www.shipspotting.com

Во время профилактических работ с несколькими сепараторами одновременно следят за тем, чтобы не перепутать детали (во избежание нарушений балансировки барабанов сепараторов).

Во время ремонта не разрешается размещать на деталях системы движения инструменты, болты, гайки. Окончив сборку, проверяют, не остались ли на этих деталях и вблизи их посторонние предметы; осторожно проворачивают механизм, затем разобщают валоповоротное устройство.

Вспомогательные механизмы судна – центробежные, шестеренчатые и винтовые насосы

Судовые системы обслуживаются насосами различного типа. Повреждения их отдельных элементов чаще всего происходят под воздействием перекачиваемой жидкости, вызывающей коррозионные и эрозионные разрушения (табл. 1).

| Табл. 1 Основные повреждения насосов и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Нарушение герметичности сальника | Удаляют кольца старой мягкой набивки и устанавливают новую, выбирая материал в зависимости от среды и ее параметров. При торцовом уплотнении из специальных колец заменяют весь комплект сальников |

| Износ шеек вала в районе мягкого сальника | Заменяют вал или наплавляют дефектный электросваркой с последующей проточкой |

| Деформация вала | Правят вал в холодном состоянии при стреле прогиба до 0,5 мм. При большей величине деформации заменяют новым или правят в горячем состоянии |

| Износ, задиры шеек вала, работающих в подшипниках скольжения | Протачивают и шлифуют шейки вала. При увеличении зазоров в подшипниках больше допустимых последние перезаливают, растачивают и подгоняют по шейкам вала (табл. 2) |

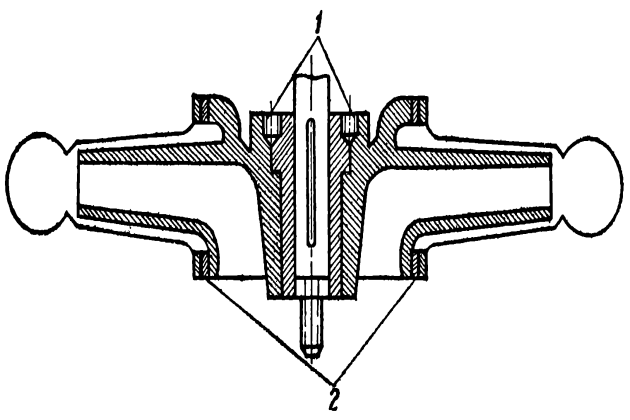

| Ослабление плотности посадки рабочего колеса на валу | Растачивают ступицу рабочего колеса, запрессовывают втулку и производят окончательную расточку ее под посадку на вал. Во избежание проворачивания втулку в ступице закрепляют стопорами (рис. 1) |

| Разрушение кольцевых уплотнений в районе ступицы рабочего колеса, в корпусе насоса | Удаляют путем проточки дефектные уплотнительные кольца в корпусе и на рабочем колесе. Подготавливаю места под посадку новых колец, изготавливают их с диаметральным зазором, требуемым для данного типа насосов (табл. 2), и запрессовывают на свои места (рис. 1) |

| Эрозионные разрушения кромок рабочего колеса | Заменяют рабочее колесо новым. Если возможно восстанавливают первоначальную его форму наплавкой с последующей слесарной и токарной обработкой. После ремонта производят статистическую балансировку |

| Увеличение осевого зазора между торцом шестерни и крышкой шестеренчатого насоса | Прошлифовывают торцы корпуса и крышки до установления требуемого зазора (табл. 3) |

| Повышенный износ в опорах шестерен насоса | Заменяют бронзовые втулки подшипников новыми |

| Задир рабочих поверхностей роторов винтовых насосов | Заменяют комплектно винты, проверяют диаметральные зазоры между ним и корпусом (табл. 4) |

| Коррозионные разрушения корпуса насоса | Восстанавливают форму при помощи эпоксидных смол |

| Потеря плотности и прочности чугунного корпуса | Заменяют корпус. Допускается временная заделка дефектных мест эпоксидными смолами |

| Коробление плоскостей крышки и корпуса, фланцев всасывающих и нагнетательных патрубков, опорных плоскостей | Пришабривают по плите на краску плоскость крышки, затем пришабривают плоскость корпуса на краску по съемной детали. Между плоскостями щуп 0,05 мм входить не должен |

| Табл. 2 Зазоры подшипников центробежных насосов и уплотнений рабочего колеса, мм | ||||

|---|---|---|---|---|

| Диаметр вала | Диаметральный зазор подшипников | |||

| баббит | текстолит | |||

| монтажный | предельно допустимый | монтажный | предельно допустимый | |

| До 30 | 0,05-0,08 | 0,25 | – | – |

| 31-50 | 0,06-0,10 | 0,35 | 0,08-0,15 | 0,4 |

| 51-80 | 0,08-0,14 | 0,45 | 0,10-0,18 | 0,5 |

| 81-120 | 0,12-0,18 | 0,55 | 0,13-0,20 | 0,6 |

| 121-180 | 0,16-0,22 | 0,60 | 0,16-0,25 | 0,7 |

| Примечания. Величина зазора в уплотнении рабочего колеса должна быть не менее удвоенного верхнего предела монтажного зазора в подшипнике. Зазоры замеряют при влажных текстолитовых вкладышах. | ||||

| Табл. 3 Зазоры в узлах шестеренчатых насосов, мм | ||||

|---|---|---|---|---|

| Диаметр шестерни | Диаметральный зазор между корпусом и шестерней | Осевой зазор между торцом шестерни и корпусом | ||

| монтажный | предельно допустимый | монтажный | предельно допустимый | |

| До 50 | 0,075-0,21 | 0,4 | 0,07-0,10 | 0,3 |

| 51-80 | 0,095-0,225 | 0,5 | 0,09-0,15 | 0,5 |

| 81-120 | 0,12-0,30 | 0,6 | 0,10-0,15 | 0,7 |

| 121-180 | 0,15-0,36 | 0,6 | 0,20-0,45 | 0,9 |

| Табл. 4 Зазоры между винтами и корпусом винтовых насосов, мм | ||

|---|---|---|

| Диаметр винта | Диаметральный зазор | |

| монтажный | предельно допустимый | |

| 11-18 | 0,04-0,09 | 0,18 |

| 19-30 | 0,06-0,11 | 0,23 |

| 31-50 | 0,07-0,13 | 0,28 |

| 51-80 | 0,08-0,16 | 0,33 |

| 81-120 | 0,09-0,19 | 0,40 |

| 121-180 | 0,10-0,23 | 0,47 |

При дефектации определяют величины зазоров между деталями ротора и корпуса, изменение которых влияет на производительность механизма. Во время визуального осмотра обращают внимание на шейки валов в районе мягких сальников, кромки рабочих колес и винтов. Для обнаружения трещин применяют цветную дефектоскопиюДефекты и методы дефектоскопии деталей.

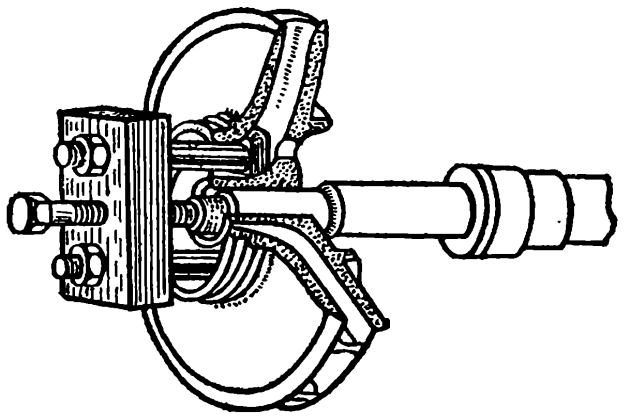

Разбирая центробежные насосы, во избежание деформации валов и рабочих колес при стягивании последних с посадочных мест пользуются специальными стяжками (рис. 2). Заменяют прокладку между корпусом и крышкой (особенно в шестеренчатых насосах) аналогичной, чтобы осевой зазор между торцами вращающихся и неподвижных деталей не изменился.

Собирая центробежные насосы, тщательно обрабатывают поверхности вала в местах посадки рабочего колеса и подшипников.

Статическую балансировку рабочего колеса рекомендуется проводить в сборе с валом. Если необходимо выполнить статическую балансировку самого колеса, в шпоночный паз вставляют фальшшпонку, обработанную заподлицо с внутренним диаметром ступицы.

После сборки проверяют легкость и равномерность вращения роторов. При заеданиях насос разбирают и выясняют причину. Места касаний ротора к корпусу определяют по следам натиров или используют метод нанесения краски на одну из поверхностей.

Для проверки насоса в работе сальник с мягкой набивкой слегка зажимают, и по мере приработки его к валу окончательно регулируют затяжку. Подтекание воды для центробежных насосов во время контрольных испытаний не должно превышать десяти капель в минуту.

Просачивание жидкости через соединения деталей корпуса, а также сквозь их стенки не допускается.

Поршневые и струйные насосы

Поршневые насосы на судах применяются в качестве питательных для котлов и осушительных. Для паровой части насосов характерными дефектами являются износы цилиндровых втулок и поршневых колец, пропуски золотников и расстройство парораспределения. В гидравлической части большинство дефектов приходится на узлы, обеспечивающие герметичность разделения всасывающей и нагнетательной полостей:

- износ поршневых колец;

- пропуски клапанов.

Источник: www.shipspotting.com

Для паро- и водоструйных насосов, которые применяются в системах питания паровых котлов, в вакуумных опреснительных установках как осушительные средства характерны также коррозионные и эрозионные разрушения рабочих поверхностей (табл. 5).

| Табл. 5 Основные повреждения поршневых и струйных насосов и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Наработки в паровых или водяных цилиндрах | Снимают наждачным кругом или в ручную |

| Поршневое кольцо парового или водяного цилиндра свободно проходит во втулке, слегка касаясь стенок | Заменяют кольцо новым |

| Задиры поршневых золотниковых штоков в районе сальника | Шлифуют штоки при небольших задирах, при больших износах и задирах – протачивают |

| Нарушение формы поверхности золотников, золотниковых коробок | Шабрят плоские золотники по плите, затем по ним шабрят золотниковую коробку. Если она цилиндрическая, ее шлифуют при помощи притиров. При увеличении зазоров между золотником и коробкой выше допустимых изготавливают новый золотник или надевают на него рубашку |

| Эллиптичность или бочкообразность цилиндров превышает допустимые величины | Растачивают цилиндры на токарных станках при помощи борштанги |

| Риски и вмятины рабочей поверхности клапана и их гнезд | Производят проточку с последующей притиркой при значительных повреждениях. При небольших дефектах рабочих полей ограничиваются притиркой на притирочных пастах |

| Поломка пружинки клапана | Заменяют пружины новыми |

| Износ паровых, смесительных, нагнетательных конусов инжекторов | Заменяют конус новым из латуни или бронзы: обработку контролируют по шаблонам. При постановке конусов в корпусе проверяют расстояние между ними |

| Износ сопел, диффузоров | Заменяют новыми |

| Износ, разъедание корпусов эжектора | Заменяют новыми |

Демонтаж перечисленных механизмов начинается с отсоединения трубопроводов. Во время разборки постановкой меток фиксируют взаимное положение соединительных муфт поршневых штоков и деталей узла парораспределения.

Собирая паровые прямодействующие насосы, муфты следует устанавливать по первоначальным меткам. Во время монтажа гидравлической части посадка гнезд клапанов в клапанной коробке выполняется так, чтобы исключить их свободное перемещение во время работы насоса. Частой ошибкой при сборке является чрезмерная затяжка стопорных винтов, приводящая к изгибу гнезд и ухудшению герметичности клапанов.

Предлагается к прочтению: Методы и технологические процессы восстановления деталей судна

Закончив работу, проверяют состояние предохранительных клапанов, следят, чтобы они не были закрашены, свободно перемещались, а затяжка пружин обеспечивала открытие их при заданном давлении.

Воздушные и рефрижераторные компрессоры

Для воздушных и рефрижераторных компрессоров характерны такие же дефекты, как и для других поршневых механизмов:

- повреждения втулок цилиндров, клапанов и их пружин, износы деталей механизма движения (табл. 6).

| Табл. 6 Основные повреждения компрессоров и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Износ, повреждение рабочих поверхностей тарелки и гнезда клапана | Притирают пластинчатый клапан на плите с последующей притиркой по нему гнезда |

| Трещины, поломка, большие натиры на винтах, потеря упругости пружин | Заменяют пружину новой |

| Износ, поломка поршневых колец | Заменяют кольца новыми, проверяют зазоры по высоте канавки и в замках (табл. 7, 8) |

| Задиры, риски, натиры на рабочей поверхности цилиндров втулки | Зачищают следы задиров, натиров, рисок (до сглаживания их острых краев) в поперечном направлении при помощи шаберов, шлифовальных кругов. Проверяют диаметральные зазоры, величину износа втулки (табл. 9) |

| Коррозионные разъедания поверхностей, охлаждаемых водой | Зачищают дефектные места, заделывают эпоксидной смолой, обрабатывают |

| Риски на шейках коленчатого вала | Шлифуют шейки, проверяют масляные зазоры в подшипниках |

| Износ сальников вала | Шлифуют вал в месте стыка, последний заменяют новым. При отсутствии комплекта сальника уплотнительные муфты изготавливают из эбонита |

Разборку их ведут аналогично узлам двигателей внутреннего сгорания. После очистки деталей производят осмотр, обмеры и определяют необходимость ремонта.

| Табл. 7 Зазоры в стыках замков поршневых колец компрессора, мм | |||||

|---|---|---|---|---|---|

| Диаметр кольца | Зазор в стыках замка | Диаметр кольца | Зазор в стыках замка | ||

| монтажный | предельно допустимый | монтажный | предельно допустимый | ||

| До 50 | 0,2-0,4 | 2,00 | 126-150 | 0,6-0,9 | 3,00 |

| 51-75 | 0,3-0,5 | 2,25 | 151-200 | 0,8-1,1 | 3,50 |

| 76-100 | 0,4-0,6 | 2,50 | 201-250 | 1,0-1,4 | 4,0 |

| 101-125 | 0,5-0,7 | 2,75 | 251-300 | 1,2-1,6 | 4,50 |

| Табл. 8 Монтажные зазоры по высоте для поршневых колец компрессоров, мм | |||

|---|---|---|---|

| Высота кольца | Зазор | Высота кольца | Зазор |

| 4-5 | 0,03-0,06 | 8-10 | 0,05-0,09 |

| 5-8 | 0,04-0,08 | 10-12 | 0,060,11 |

| Табл. 9 Зазоры и износ цилиндровых втулок компрессоров, мм | |||

|---|---|---|---|

| Диаметр втулки | Диаметр зазора между стенкой втулки и поршнем | Предельно допустимая эллиптичность | |

| монтажный | предельно допустимый | ||

| 51-80 | 0,07-0,19 | 0,40 | 0,26 |

| 81-120 | 0,10-0,24 | 0,50 | 0,30 |

| 121-180 | 0,15-0,31 | 0,60 | 0,35 |

| 181-260 | 0,22-0,40 | 0,80 | 0,40 |

При сборке соблюдают величину зазора между головкой поршня и крышкой цилиндра, рекомендуемую заводом-строителем.

Источник: www.shipspotting.com

Для отдельных типов воздушных компрессоров всасывающие и нагнетательные клапаныДефектация и ремонт клапанов и топливной аппаратуры изготавливают одинаковых размеров, поэтому необходимо следить за правильностью их установки. После монтажа проверяют подвижность пластин клапанов.

Правильная центровка соединительной муфты вала и электродвигателя обеспечивает нормальную работу компрессора.

После сборки проверяют легкость хода, проворачивая механизм вручную. Рефрижераторные компрессоры контролируют на пропуски хладоагента.

Центровка фланцевых соединений спаренных механизмов и валопроводов

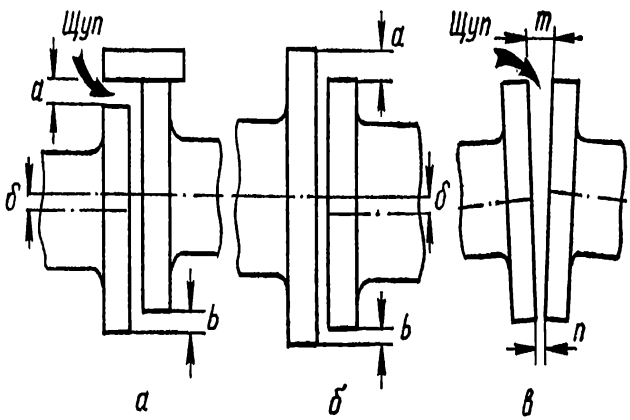

При установке отремонтированных вспомогательных механизмов на фундамент и присоединении к валу двигателя возникает необходимость в центровке. Основные ее положения одинаковы для муфт механизмов, промежуточных валов. Характерными нарушениями центровки являются смещение и излом осей.

Смещение — расстояние между параллельными осями валов (рис. 3, а и б). Его определяют по формуле:

- где δ — смещение осей валов, мм;

- а — больший зазор, мм;

- в — меньший зазор, мм.

Если диаметры фланцев равны или окружность меньшего выходит за пределы большего, величины зазоров в указанной формуле суммируют. Если окружность меньшего фланца не выходит за пределы большего, величины зазоров вычитают.

Излом осей — угол отклонения оси одного вала от оси другого (рис. 3, в). Этот показатель рассчитывают по формуле:

- где φ — излом осей валов, мм/м;

- m — больший зазор между торцами фланцев, мм;

- n — меньший зазор между торцами фланцев, мм;

- D — диаметр меньшего фланца, м.

Измерение смещения и излома на практике производится обычно двумя способами при разобщенных фланцах валов:

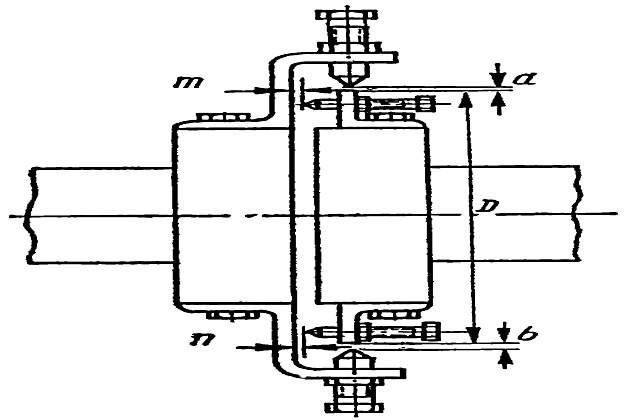

- центровкой щупом и линейкой (рис. 3) или центровкой с двумя парными стрелами (рис. 4).

В первом случае измеряют щупом зазоры между линейкой, плотно прижатой к выступающему фланцу, и образующей цилиндрической поверхности другого фланца. Излом определяют, измеряя щупом расстояние m и n, а также диаметр фланца.

Второй способ требует дополнительной установки стрел на фланцах и применяется при центровке зубчатых кулачковых и полузакрытых муфт и валов без фланцев или в случае деформированных фланцев. Принцип замеров не отличается от первого способа и дает приблизительно такую же точность.

В судовых условиях чаще используют первый способ как более простой. Измерения производят в четырех точках по окружности фланцев (верх, низ, правый борт, левый борт) в первоначальном положении валов и определяют таким образом вертикальные и горизонтальные нарушения центровки. Затем их повторяют после проворачивания валов на 180°. Это исключает погрешности, связанные с неперпендикулярностью торцов фланцев и с их радиальным биением. В качестве окончательных значений смещения и излома осей в каждой из плоскостей принимают средние величины значений, определенных до и после поворота.

Центровку спаренных механизмов осуществляют горизонтальным смещением одного из них или перемещением его по вертикали путем установки прокладок.

Читайте также: Насосы двигателей Вяртсиля

При центровке валопроводаРемонт валопроводов и судовых гребных винтов изменяют положение центров подшипников, стремясь получить величины

- где φв и φг — изломы осей в вертикальной и горизонтальной плоскостях, мм/м;

- φд — предельно допустимый излом линии вала, мм/м;

- δв и δг — смещения осей в вертикальной и горизонтальной плоскостях, мм;

- δд — предельно допустимое смещение валов, мм.

При центровке вала на плаву допускается:

- для валопроводов большой длины δд = 0,15 мм, φд = 0,20 мм/м;

- для коротких валопроводов δд = 0,10 мм, φ = 0,15 мм/м.