Дизельные двигатели – сердце многих транспортных средств и промышленных установок. Их надежность и долговечность во многом зависят от своевременного и качественного технического обслуживания, включая капитальный ремонт дизеля. Однако, перед тем как приступить к ремонту, дизель необходимо тщательно подготовить.

От правильности выполнения подготовительных работ зависит не только успешность ремонта судового дизеля, но и дальнейшая его эксплуатация.

Работы, связанные с отсоединением механизмов и съемкой их в собранном виде с постоянного места работы или судовых фундаментов, принято называть демонтажными. Мы рассмотрим основные операции, которые необходимо выполнить, а также дадим практические рекомендации для различных типов дизельных двигателей.

Подготовка дизелей к демонтажу и разборке

Подготовка двигателя к ремонту, диагностика судового дизеля и причины поломок – ключевые этапы, определяющие успешность восстановления работоспособности силовой установки судна.

Перед тем как приступить к ремонту, необходимо провести тщательную диагностику судового дизеля. Это позволит точно определить причины поломки двигателя, ее характер и степень повреждения деталей. Диагностика неисправностей судового дизеля – это комплексный процесс, включающий в себя визуальный осмотр, проверку работы систем двигателя, измерение параметров и анализ полученных данных.

Проблемы с запуском двигателя, повышенный расход топлива, потеря мощности, появление посторонних шумов – все это может свидетельствовать о наличии неисправностей. Причины поломки дизеля могут быть самыми разнообразными:

- износ деталей,

- неправильная эксплуатация,

- некачественное топливо,

- нарушение правил технического обслуживания,

о чем может сказать перегрев двигателя, повышенный расход топлива и другие очевидные изменения в работе СДВС.

Подготовка двигателя к ремонту включает в себя демонтаж, разборку и тщательную очистку всех деталей. На этом этапе важно обратить внимание на состояние каждой детали, выявить изношенные или поврежденные элементы и при необходимости использовать запчасти для судовых двигателей. После этого проводится дефектовка, которая позволяет определить объем необходимых ремонтных работ.

Регулярное техническое обслуживание судового дизеля – это залог его долговечности и надежности. Оно включает в себя замену расходных материалов, проверку уровня жидкостей, регулировку механизмов и другие профилактические мероприятия. Своевременное ТО позволяет предотвратить серьезные поломки и значительно продлить срок службы двигателя.

Важно понимать, что ремонт судового дизеля – это сложный процесс, который требует высокой квалификации специалистов и использования современного оборудования. Поэтому доверить починку двигателя следует только опытным профессионалам, которые знают, как самостоятельно отремонтировать дизельный двигатель.

Перед разборкой поршневых механизмов следует подготовить:

- рабочий и измерительный инструмент, материал;

- место для хранения и укладки деталей и узлов;

- тару, бирки и заглушки для деталей и приборов, отправляемых на завод или на склад;

- стеллажи для снимаемых деталей и механизмов в помещениях, отведенных для их хранения;

- подъемно-транспортные средства и приспособления;

- средства освещения для работающих (переносные лампы и т. п.).

Перед разборкой дизеляРемонт двигателей внутреннего сгорания необходимо проверить и записать:

- моменты газораспределения;

- зазоры в механизме газораспределения, а также между роликами толкателей топливных насосов и кулачковыми шайбами;

- высоту камер сжатия по цилиндрам;

- раскепы коленчатого вала при навешенном узле движения и неразобранных подшипниках; боковые зазоры в зубчатых передачах;

- зазоры в мотылевых и рамовых подшипниках и т. д.

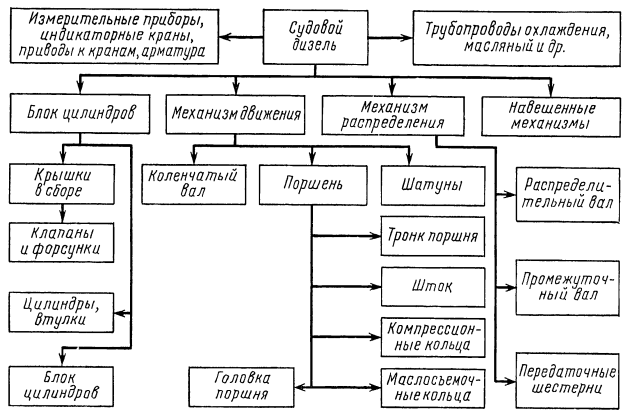

При отсутствии клейм на нерабочие части деталей наносят метки с сокращенным наименованием судна, двигателя (правый, левый), номера деталей. Разборка судовых двигателей в своей основе имеет много общего и может быть выполнена по схеме, изображенной на рис. 1.

Снимают и отправляют на проверку контрольно-измерительные приборы. Разбирают и снимают трубопроводы:

- водяной,

- масляный,

- топливный,

- сжатого воздуха,

- впускной и выпускной коллекторы.

Во избежание попадания посторонних предметов и грязи отверстия труб и фланцы закрывают пробками и накладками. Снимают тяги к топливным насосам, регулятору, реверсивному устройству; толкатели, стойки с клапанными рычагами, форсунки; удаляют клапаны, если позволяет их конструкция, топливные, масляные, насосы охлаждения и насосы системы, масляные, водяные, воздушные холодильники и все те узлы и механизмы, которые могут мешать дальнейшей разборке дизеля. Демонтируют турбонагнетатели. Отдают гайки крепления крышек цилиндров, снимают их, гайки навертывают на шпильки для предупреждения возможного повреждения резьбы шпилек.

Разбирают и снимают систему охлаждения поршней. Отдают мотылевые болты, снимают нижнюю половину мотылевых подшипников, ставят кривошип в ВМТ, ввертывают в головку поршня рымы или скобы и вынимают его совместно с шатуном. В крейцкопфных двигателях после отсоединения штока от поперечины поршень вынимают вместе со штоком. Разбирают продувочный насос, разъединяют коленчатый вал и валопровод, снимают маховик. При необходимости выпрессовывают гидравлическим домкратом втулки цилиндров. Снимают цилиндры или блок цилиндровПодготовка дизелей к ремонту краном или несколькими талями, расположенными равномерно по длине блока.

Предлагается к прочтению: Техническое обслуживание судовых дизелей

После снятия рамовых подшипников скобой проверяют просадку вала относительно контрольных плоскостей. Результаты замеров заносят в формуляр. Устанавливают распорки между щеками кривошипов, поднимают коленчатый вал и снимают нижние вкладыши рамовых подшипников. Коленчатый вал опускают на брусья и обмеряют микрометрической скобой рамовые и мотылевые шейки.

При разборке дизеля необходимо:

- выбивать установочные и контрольные болты раньше крепежных во избежание их чрезмерной нагрузки, повреждения или утери;

- обращать внимание на наличие марок и меток, определяющих взаимное положение деталей и узлов, необходимых для правильной их установки при сборке;

- стершиеся или поврежденные марки нанести вновь;

- применять специальные съемники для деталей, сопряженных неподвижными или переходными посадками и требующих для их разъединения больших усилий;

- при отсутствии съемников наносить удары через медные, свинцовые или деревянные выколотки;

- во избежание перекоса предварительно отпускать поочередно все болты или гайки, крепящие снимаемый узел (деталь), после чего отворачивать их полностью;

- наворачивать на место или нанизывать на проволоку гайки, снятые с болтов или шпилек, прикрепляя к проволоке бирку с указанием узла, с которого сняты гайки;

- не выворачивать шпильки из гнезд, за исключением случаев, связанных с заменой (починкой) самой шпильки или детали, в которую она ввернута.

Точно обработанные поверхности разобранных деталей во избежание повреждений смазывают густой смазкой, изолируют ветошью или мешковиной и предохраняют от возможных механических повреждений деревянными планками, фанерой или картоном.

Типовая технология демонтажа, разборки и ремонта

В зависимости от категории предстоящего ремонта и принятого на СРЗ метода его выполнения технологическая последовательность ремонта главных судовых дизелей может быть представлена в табл. 1, отражающей содержание и специфику выполняемых работ.

| Таблица 1. Последовательность ремонта главных судовых дизелей | ||

|---|---|---|

| Содержание и характерные особенности работ | Виды работ | |

| Капитальный | Текущий | |

| Снятие систем, навешенных агрегатов, площадок, ограждений и т. п. | Производится | По необходимости |

| Демонтаж дизеля | Не производится | Не производится |

| Выемка из машинного отделения и транспортировка в цех | Не производится | Не производится |

| Наружная мойка дизеля в сборе в механизированных многокамерных установках | Ручная на судне | Ручная на су дне |

| Полная разборка на узлы и необходимые замеры на разборочном стенде | На судне, узлы доставляются в цехи | Частичная на судне |

| Разборка узлов на детали на специализированных участках и стендах | В цехах, на обычных участках | Производится на судне |

| Очистка и мойка деталей механизированная на специальных установках | Ручная или частично механизированная | Ручная на судне |

| Заводская дефектация деталей и их сортировка на негодные, годные и требующие ремонта и восстановления | Производится в цехе | Производится на судне |

| Сдача негодных деталей в металлолом и утиль | Производится | Производится |

| Сдача годных деталей на склад комплектации | На склад или возврат на судно | Остаются на судне |

| Ремонт и восстановление деталей на специализированном оборудовании и сдача их на склад комплектации | На обычном оборудовании, сдача на склад или доставка на судно | Заменяются эти детали из обменного фонда и доставляются на судно |

| Кузнечные, литейные, сварочные, станочные, слесарные и другие заводские работы по восстановлению и изготовлению новых деталей и сдача их на склад комплектации | Производится сдача на склад или доставка на судно | Не производится |

| Приобретение и складирование на нулевом этапе новых деталей и комплектных агрегатов | Производится | Производится |

| Разборка, ремонт, обкатка и наладка навешенных агрегатов на специализированных стендах и сдача их на склад комплектации | Производится на обычном оборудовании, сдача на склад или доставка на судно | Заменяются изношенные агрегаты новыми |

| Сборка и выверка узлов на специализированных стендах | Производится на обычном оборудовании, сдача на склад или доставка на судно | Производится на судне |

| Общая сборка и холодная регулировка дизеля на сборочном стенде | Производится на судне | Производится на судне |

| Пробные пуски и регулировка дизеля на испытательном стенде | Не производится | Не производится |

| Стендовые испытания | Не производится | Не производится |

| Окраска дизеля на специальном участке | Ручная на судне | Ручная на судне |

| Консервация дизеля и сдача на склад обменного фонда (или на судно без консервации) | Не производится | Не производится |

| Монтаж дизеля на судне | Не производится | Не производится |

| Установка на место штатных площадок, ограждений, систем ДАУ и КИП | Производится | Производится |

| Швартовные испытания | Производится | Производится |

| Ходовые испытания | Производится | Производится |

Разборка судового дизеля – один из важнейших технологических процессов ремонта. Качество разборки существенно влияет на продолжительность и стоимость всех операций. Небрежная разборка нередко приводит к повреждению и даже утере деталей.

Процесс разборки дизелей на судне и в цехе по существу одинаков, однако разборка и сборка в цехе удобнее и значительно производительнее, так как выполняют ее в более благоприятных условиях. Вместе с тем нельзя не учитывать дополнительных работ, которые возникают при демонтаже и транспортировке дизелей в цех и обратно.

Предлагается к прочтению: Обслуживание деталей судового двигателя внутреннего сгорания

Последовательность разборки дизеля зависит от его типа и конструкции, а также от специфики необходимых ремонтных работ, будь то восстановление дизельного двигателя в целом или ремонт топливной системы в частности.

Однако различные марки дизелей имеют одинаковые узлы и детали, поэтому можно рекомендовать следующую принципиальную схему разборки.

- Снимают контрольно-измерительные приборы (манометры, термометры, термопары, тахометры, приборы автоматической сигнализации и т. п.). Снятые приборы укладывают в ящики и коробки и снабжают соответствующими бирками.

- Отсоединяют и удаляют трубопроводы охлаждающей воды, топлива, масла, воздуха и т. д. На каждую снятую трубу (в отдельных случаях – пучок труб: трубы от насоса к форсункам, от смазочного насоса и т. п.) прикрепляют бирку с указанием, какая это труба и с какого цилиндра дизеля. Отверстия для труб на дизеле закрывают деревянными пробками или глухими картонными прокладками.

- Снимают навешенные на дизель механизмы: воздуходувки, продувочные насосы, топливные насосы и др. Если эти механизмы отправляют в цех на ремонт, их снабжают соответствующими бирками.

- Снимают выпускной и всасывающий коллекторы. У мощных тихоходных дизелей коллекторы снимают по частям, для этого отдают болты во фланцевых соединениях.

- Разбирают приводы газораспределения.

- Снимают впускные, выпускные и пусковые клапаны, форсунки, предохранительные клапаны, индикаторные краны и прочую арматуру.

- Замеряют высоту камеры сжатия в каждом цилиндре и результаты замера заносят в технический формуляр. Высоту камеры сжатия замеряют свинцовыми столбиками (сечение 15 × 15 мм, высота около 20 мм), вводимыми в цилиндр несложным приспособлением.

- Снимают крышки цилиндров, предварительно отсоединив патрубки охлаждения. Гайки шпилек, крепящих крышки, отдают с противоположных сторон (крест-накрест) примерно на один оборот и только после этого свертывают окончательно.

- После снятия крышек разбирают узлы движения, сняв предварительно индикаторные тяги и разобрав устройства для охлаждения поршней. Если дизель крейцкопфного типа, сначала отсоединяют шток поршня от поперечины и только после этого вынимают поршень из цилиндра. Затем, временно закрепив поперечину на параллели, разбирают головное соединение и мотылевый подшипник и вынимают шатун. После этого разбирают параллель и снимают поперечину с ползунами.

- Снимают распределительный вал и разбирают привод к нему. При цепной передаче сначала рассоединяют цепь. Разбирают реверсивное устройство.

- Снимают цилиндры со станин или блока.

- Замеряют раскепы коленчатого вала. Снимают верхние половины рамовых подшипников и поднимают коленчатый вал. Демонтаж и транспортировку коленчатых валов производят только при наличии вмонтированных между щеками кривошипов распорных планок, что предохраняет их от деформации.

Такова общая схема полной разборки дизеля на узлы, приемлемая для всех типов дизелей. Отдельные отклонения, связанные с конструктивными особенностями дизелей, будут указаны при детальном рассмотрении разборки отдельных узлов.

При разборке следует уделить особое внимание клеймению и маркировке деталей дизеля и месту их установки. Различные детали во время работы изнашиваются и прирабатываются к сопрягаемым деталям неодинаково, взаимное расположение их при сборке после ремонта должно соответствовать расположению до ремонта. Кроме того, на судоремонтном заводе может одновременно ремонтироваться большое количество однотипных дизелей с различных судов. Тщательная маркировка и клеймение деталей исключает возможность установки деталей однотипных дизелей с разных судов.

Клеймение – нанесение на поверхности деталей соответствующего знака, т. е. сокращенного обозначения, которое указывает, какому судну и какому механизму принадлежит данная деталь, а также место ее положения.

Маркировка – фиксирование взаимного положения сопрягаемых деталей путем нанесения на них кернов, рисок, единичных букв и цифр.

При строительстве новых дизелей заводы производят клеймение и маркировку деталей. При наличии заводской маркировки и клеймения следует до разборки дизеля тщательно изучить ее систему. Если клеймо и марки по каким-либо причинам на ряде узлов и деталей отсутствуют, их необходимо поставить; если клеймо или маркировка стерлись (забито), их восстанавливают.

Клейма ставят только на нерабочей поверхности детали. Если конструкция детали не позволяет клеймить ее, к детали после снятия с места прикрепляют бирку. На бирке указывают наименование судна, расположение дизеля и место детали. Маркировка наносится также на нерабочие поверхности.

Особое внимание следует уделить на маркировку (метки) деталей зацепления шестерен, положения болтов, гаек и т. д. После разборки болты, гайки, шайбы, шплинты рекомендуется закреплять. При значительном количестве стандартных крепежных деталей, чтобы не затрачивать время на свинчивание при сборке, их собирают и хранят в ящиках или нанизывают на проволоку и привешивают бирку с указанием судна, механизма, узла, с которого сняты крепежные детали. Другие мелкие детали также складывают в ящики и вкладывают туда опись с подробным перечнем деталей.

Мелкие трубопроводыЭнергетическая установка, системы и трубопроводы плавучей буровой установки связывают в пучки и снабжают соответствующими бирками. Чтобы предотвратить самопроизвольное проворачивание двигателя от гребного винта и пусковой системы, включают вало-поворотную машину и спускают воздух из пусковой системы. Продувочные и индикаторные клапаны перед разборкой открывают.

Для удобства разборки внутренних частей дизеля все крышки картера и кожуха передаточных шестерен и распределительного вала снимают.

Перед началом работ с коленчатым валом необходимо двигатель отсоединить от валопровода. Перед разборкой и в процессе ее определяют и заносят в технический формуляр следующие характеристики, определяющие доремонтное состояние дизеля: величину камеры сжатия в каждом цилиндре, установку газораспределения по цилиндрам, положение передаточных шестерен, зазоры между зубцами шестерен, раскепы между щеками кривошипов, просадку вала, зазоры между трущимися поверхностями деталей и т. д.

Очистка, дефектация и сортировка деталей

Разобранные детали судовых механизмов очищают от накипи, нагара, коррозии и жира. Тщательная мойка и очистка деталей способствуют повышению качества ремонта. При полном удалении жировой пленки с поверхности детали создаются благоприятные условия для дефектоскопии.

Жировые вещества по их свойствам подразделяют на омыляемые и неомыляемые. К омыляемым относятся жиры органического происхождения (растительные и животные), а к неомыляемым – неорганического (минеральные масла, универсальные смазочные материалы и др.). Омыляемые жиры при взаимодействии со щелочным раствором образуют мыло и легко удаляются с поверхности деталей. Неомыляемые жиры хорошо растворяются и смываются с поверхности детали бензином и керосином, растворителем ОП-7, ОП-10 и другими и не омыляются в щелочных растворах. Для удаления этих жиров в состав раствора добавляют активизирующие вещества – эмульгаторы (жидкое стекло, тринатрий-фосфат и др.). Однако бензин и керосин дорого стоят и очень опасны в пожарном отношении. Поэтому па ремонтных предприятиях керосин и бензин применяют только для мойки ответственных точных деталей (прецизионных пар, шарико и роликоподшипников, масляных каналов на корпусных деталях и валах).

Продолжительность и качество обезжиривания поверхности деталей, как показали исследования, зависят главным образом от свойств и концентрации растворов. Например, продолжительность обезжиривания деталей значительно уменьшается при повышении концентрации щелочного раствора. Однако концентрированные щелочные растворы вызывают образование коррозии на поверхности деталей. Поэтому содержание каустической и кальцинированной соды в растворе ограничивают. Кроме того, в состав щелочных растворов вводят компоненты, предупреждающие образование коррозии. Обезжиренные щелочными растворами детали тщательно промывают водой.

Читайте также: Ремонт трубопроводов и арматуры

Детали дефектуют после очистки и промывки. В результате дефектовки детали сортируют на три группы: годные без ремонта, требующие ремонта и брак. На деталях, годных без ремонта, ставят клеймо годности. Детали, требующие ремонта, помечают нитрокраской в тех местах, где замечены дефекты. Забракованные детали маркируют красной краской и отправляют на склад металлолома. Годные без ремонта детали направляют на склад или в ремонтные цехи в соответствии с технологическим маршрутом.

Проверка раскепов коленчатого вала

Проверка оси коленчатого вала

С помощью специальных просадочных скоб, которые являются своеобразным паспортом заводской укладки коленчатого вала, определяют просадку вала. При замерах скобу устанавливают на опорные плоскости рамы и щупом определяют зазор между язычком скобы и поверхностью рамовой шейки коленчатого вала.

На просадочной скобе выбиты номера подшипников и первоначальные монтажные зазоры каждого из них, Увеличение зазора против заводского и последнего замера свидетельствует об износе. Износ подшипника и просадки вала следует измерять всегда при положении соответствующего кривошипа в ВМТ, а скобу устанавливать в места, отмеченные керном. Обычно замеры делают в двух местах по длине шейки (нос – корма) на расстоянии 20-30 мм от галтелей. Данные замеров заносят в таблицу. Нумерация рамовых подшипников обычно ведется от носа к корме.

Состояние оси коленчатого валаКоленчатый вал судна определяют по раскепам, т. е. по разностям расстояний между щеками кривошипа, измеренным в двух диаметрально противоположных положениях его (верх – низ, правый борт – левый борт).

По характеру изменения раскепов можно судить о степени и характере изгиба оси коленчатого вала. Различают раскепы в вертикальной и горизонтальной плоскостях, а также положительные и отрицательные.

Раскепы в вертикальной плоскости определяются как разность расстояний между щеками при положениях кривошипа в ВМТ и НМТ, а в горизонтальной плоскости – как разность расстояний между щеками при положениях кривошипа на правом и левом бортах. Если ось коленчатого вала будет вогнута, то крайние рамовые шейки окажутся выше средних. В этом случае при положении среднего кривошипа в ВМТ его щеки разойдутся, а при положении в НМТ – сблизятся. Если же ось коленчатого вала будет расположена выпуклостью вверх, то положение щек в мертвых точках будет противоположно первому случаю.

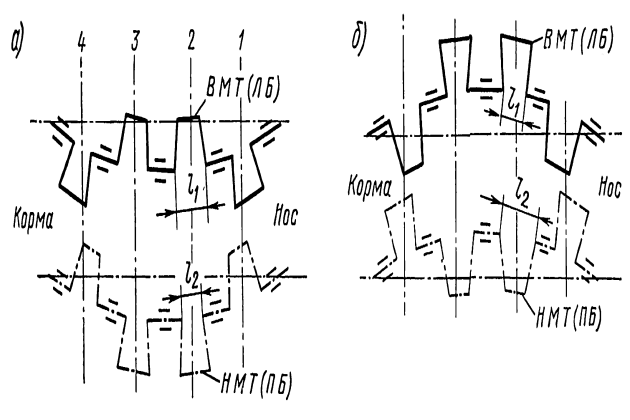

Раскепы считаются положительными, если расстояния между щеками кривошипа в ВМТ или на левом борту окажутся больше соответствующих расстояний, при нахождении кривошипов в НМТ или на правом борту, т. е. +△I = I1–I2, так как I1>I2 (рис. 2).

а – положительных; б – отрицательных

Раскепы считаются отрицательными, если расстояния между щеками кривошипов в положении НМТ или на правом борту окажутся больше соответствующих расстояний в ВМТ или на левом борту. В этом случае -△I = I1 – I2, так как I1 < I2.

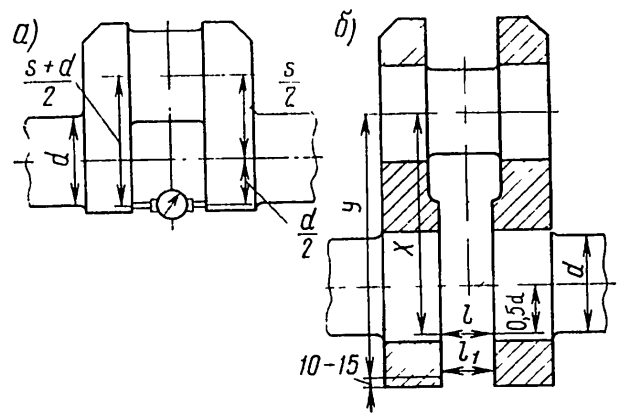

В настоящее время раскепы замеряют индикаторами, смонтированными на специальных оправках. Точки, между которыми производят замер, должны быть постоянными, находиться на середине щеки и отстоять от оси рамовой шейки на расстоянии, равном половине диаметра коленчатого вала. От оси мотылевой шейки место замера располагают на расстоянии, равном полусумме хода поршня и диаметра коленчатого вала (рис. 3). У составных валов тело щеки, охватывающее рамовую шейку, имеет значительную ширину. В этих случаях точки замеров располагаются на расстоянии 10-15 мм от края щеки (рис. 3, б), что превышает вышеуказанное расстояние от оси кривошипа для цельнокованых валов. По этой причине раскепы, измеренные в составных валах, будут отличаться от соответствующих раскепов цельнокованых валов. Монтажные и допустимые нормы раскепов даются для цельнокованых коленчатых валов, поэтому раскеп составного вала пересчитывают на раскеп цельнокованого, пользуясь соотношением

а – цельнокованого; б – составного

где:

- x, y – расстояние от оси мотылевой шейки до места снятия замеров между щеками кривошипа соответственно для цельнокованого и составного вала;

- △I – раскеп составного вала.

Замеры раскепов при разобранном узле движения производят в четырех положениях кривошипа:

- 0;

- 90;

- 180;

- 270°.

При навешенном узле движения раскепы снимают в следующих четырех положениях кривошипа 15 (345°) 90; 195 (165°) и 270°. В НМТ шатун препятствует установке индикатора, поэтому приходится производить замер раскепа, не доводя или переводя кривошип относительно НМТ на 15°, и соответственно диаметрально противоположный замер при повороте мотыля на 15°. Результаты замеров надо заносить в таблицу для последующего анализа.

Допустимые значения раскепов определяют в зависимости от хода поршня s. При укладке вала раскеп не должен превосходить △I = 0,0001 s. Допустимый при эксплуатации раскеп составляет △I = 0,00015s. Недопустимые раскепы устраняют путем шабрения подшипников. При положительных раскепах необходимо «поднимать» рамовые шейки данного кривошипа или смещать на левый борт, при отрицательных раскепах – наоборот. Это достигается удалением части антифрикционного слоя с подшипника соседних кривошипов. При отсутствии данных о раскепах, регламентированных заводом-строителем, рекомендуется пользоваться номограммой (рис. 4).

Успешно проведенный ремонт судового дизеля – это не просто восстановление работоспособности двигателя, это залог безопасной и эффективной эксплуатации судна. Качественно выполненный ремонт, основанный на точной диагностике и использовании оригинальных запчастей, позволяет продлить срок службы двигателя и снизить риски внезапных поломок в открытом море.

восстановление двигателя: от диагностики до запуска – это комплексный процесс, требующий высокой квалификации специалистов и современного оборудования. Начиная с тщательной диагностики и заканчивая пуско-наладочными работами, каждый этап должен выполняться в строгом соответствии с техническими требованиями.

Современные технологии позволяют проводить диагностику судовых дизелей с высокой точностью, выявляя даже самые незначительные неисправности. Это позволяет не только устранить существующие проблемы, но и предотвратить возникновение новых.

Важно понимать, что ремонт судового дизеля – это не просто замена изношенных деталей, это комплексный подход, направленный на восстановление всех систем двигателя. Ремонт топливной системы, системы охлаждения, системы смазки – все это играет важную роль в обеспечении надежной работы двигателя.