Длительная и надежная работа двигателей обеспечивается только при условии оперативного выполнения большого комплекса работ по их ТО, главное место среди которых занимает контроль технического состояния (КТС) основных узлов, выполняемый непрерывно и периодически.

Характер и периодичность операций ТО дизелей

Непрерывный КТС осуществляется судовыми штатными контрольно-измерительными приборами и встроенными средствами диагностирования (при наличии последних).

Периодический КТС осуществляется:

- переносными средствами диагностирования и неразрушающего контроля;

- осмотровым методом с выборочной, частичной или полной разборкой и обмером деталей;

- при необходимости береговыми средствами анализа продуктов износа в пробах масла.

Именно на основании КТС делается заключение об уровне (категории) технического состояния и назначаются необходимые меры по устранению обнаруженных повреждений путем удаления отложений, поверхностных дефектов, трещин, неплотностей или заменой деталей и узлов. О составе операций ТО, их характере и периодичности выполнения применительно к двигателям можно получить представление по информации, представленной в табл. 1.

| Таблица 1. Состав и периодичность операций ТО дизелей | ||

|---|---|---|

| Узел | Операции ТО | Периодичность, тыс. ч. |

| Топливная аппаратура | Проверка форсунок на стенде | 1-4 |

| Переборка, притирка форсунок | 4-8 | |

| Переборка клапанов и регулировка ТНВД | 3-4 | |

| Ревизия ТНВД | по состоянию | |

| Фундаментная рама, блок цилиндров | Осмотр картера | 1-4 |

| Очистка картера | 6-12 | |

| Проверка затяжки болтов | 3-6 | |

| Смена воды охлаждения | 6 | |

| Очистка полости охлаждения | 12 | |

| Контроль затяжки анкерных связей | 12 | |

| Детали ЦПГ | Осмотр поршня, поршневых колец и втулок через окна | 2 |

| Моточистка с извлечением поршня (обмеры поршней, колец и цилиндровых втулок) | 6-8 | |

| Цилиндровая крышка | Переборка газовыпускных клапанов, притирка | 2-12 |

| Переборка пускового и предохранительного клапанов | 6-8 | |

| Ревизия крышки | по состоянию | |

| Подшипники КШМ | Осмотры подшипников с проверкой зазоров | 3-8 |

| Ревизии подшипников | 6-16 | |

| Коленчатый вал | Измерение и анализ раскепов | 3-8 |

| Распределительный вал | Проверка привода, натяжения цепи | 4 |

| Осмотр кулачков и роликов | 4-8 | |

| Ревизия подшипников | 6-16 | |

Наименьшие сроки, указанные в таблице, относятся к СОД, наибольшие к МОД, но все они имеют усредненный характер. По каждому конкретному двигателю периодичность указанных операций устанавливается судоходной; компанией на основании рекомендаций изготовителя двигателя, условий и опыта эксплуатации.

По результатам КТС сроки выполнения следующего ТО могут, корректироваться старшим механиком в сторону увеличения или уменьшения по сравнению с установленным регламентом.

Основным документом, определяющим состав и периодичность операций ТО по основным узлам, является план-график. По возможности он должен вестись в электронном виде.

TO топливной аппаратуры

Проверка топливных форсунокНасос-форсунки с электронным управлением. Форсунка демонтируется и осматривается. Особое внимание обращают на состояние поверхности распылителя: темная, сухая поверхность без нагара свидетельствует о нормальной работе, а наличие слоя нагара о неплотностях в посадке иглы, подтекании топлива после отсечки.

Наличие отложений нагара на поверхностях корпуса форсунки внутри «стакана» свидетельствует о недостаточной плотности в стыке форсунки с гнездом цилиндровой крышки. Большие пропуски газа в этом месте могут вызвать перегрев распылителя, зависание иглы и ее заклинку, значительные затруднения с демонтажем форсунки из-за коксования продуктов нагара. Состояние форсунок проверяется проведением испытаний.

Для испытания форсунок на каждом теплоходе имеется стенд, оборудованный ручным гидравлическим прессом. Установленную на стенд форсунку испытывают следующим образом.

Открывают игольчатый клапан и прокачивают форсунку топливом до тех пор, пока она полностью не освободится от воздуха. Закрывают игольчатый клапан и медленно нажимают на рычаг пресса, наблюдая за манометром. Игла форсунки должна подняться при давлении, близком к рабочему. Если игла поднялась бесшумно и из отверстий сопла форсунки выливаются сплошные струйки топлива, а после посадки иглы на место на сопле повисает капля, значит игла форсунки требует притирки. У исправной форсунки игла при достижении рабочего давления открывается резко, с характерным звуком, и топливо вылетает из отверстий в виде тумана. После посадки иглы на место нижняя часть сопла у такой форсунки только смочена топливом и капли на ней не образуется.

Одновременно проверяют, не засорились ли сопловые отверстия. Для этого обертывают сопло листом тонкой бумаги, но не вплотную к соплу и только в один слой, и резко нажимают рычаг пресса. Струйки топлива, вылетающие из отверстий, пробивают бумагу и на ней можно сосчитать число отверстий, пробитых струями. Если оно совпадает с числом сопловых отверстий, значит, форсунка и с этой стороны исправна,

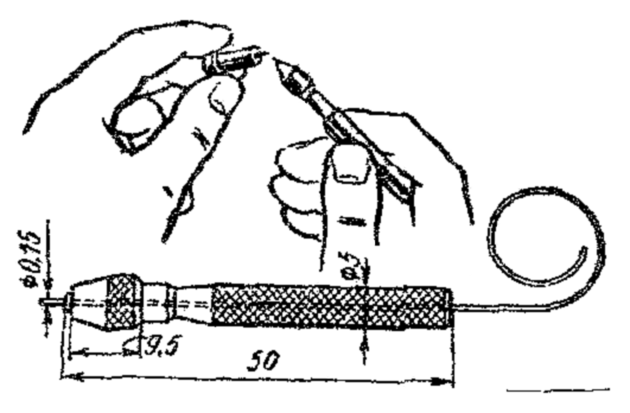

В случае, если какие-либо из сопловых отверстий засорены, их прочищают тонкой проволокой, диаметр которой на 0,05 мм меньше диаметра соплового отверстия. Проволоку зажимают в специальный патрон (рис. 1).

Для прочистки сопел распылитель нужно снять и иглу вынуть, а после прочистки промыть и продуть его воздухом. Если этого не сделать, грязь останется внутри сопла и попадет под иглу или снова засорит отверстия.

При засорении отверстий у распылителя форсунки топливо не будет распыляться должным образом и процесс его сгорания настолько замедлится, что в выпускных газах появится темный дымок. То же самое произойдет и в случае значительного износа отверстий.

Плотность иглы в направляющей части также проверяют на прессе. Для этого создают в форсунке давление меньшее, чем рабочее, чтобы игла форсунки не поднялась, и отпускают ручку пресса. Если зазор в цилиндрической части не превышает допустимого, давление некоторое время останется постоянным, затем будет медленно падать. При большом зазоре давление падает в первые же 10 с.

Перед сборкой все медные прокладки отжигают.

Некоторые из дефектов форсунок можно обнаружить во время работы дизеля. На малооборотных главных дизелях хорошо работающую форсунку можно отличить по характерному звуку, напоминающему удар двух металлических предметов. Этот удар хорошо передается руке на топливной трубке, подающей топливо в форсунку. Если звук неясен или отсутствует вовсе, можно полагать, что происходит заедание иглы форсунки и она садится на место не сразу после прекращения подачи топливным насосом. Это явление возможно и в том случае, если приемный клапан топливного насоса имеет сильные пропуски, а также если сломалась пружина иглы форсунки.

Пропуски в направляющей части иглы обнаруживают по обильному вытеканию топлива из контрольной трубки форсунки. Этот дефект в судовых условиях неисправим. Однако он неизбежно возникает в процессе длительной работы форсунки и относится к естественному износу. То же самое можно сказать и об увеличении диаметров сопловых отверстий.

Пропуски иглы форсунки устраняют путем притирки. У правильно притертой иглы поле должно иметь минимально возможную ширину (0,1-0,2 мм).

Из перечисленных дефектов, встречающихся в форсунках, полностью поддаются исправлению только подтекание форсунки и засорение сопловых отверстий.

Подготовка к притирке распылителя. Операцию по притирке приходится производить при каждой плановой ревизии форсунок и тем более при наличии отказов.

Используемые при этом приемы и продолжительность операций зависят от состояния зоны уплотнения. В любом случае форсунка разбирается, детали очищают, промывают чистым дизельным топливом и осушают сжатым воздухом. Если на игле имеются лаковые отложения, то их необходимо предварительно удалить соответствующими препаратами типа “Sidol”.

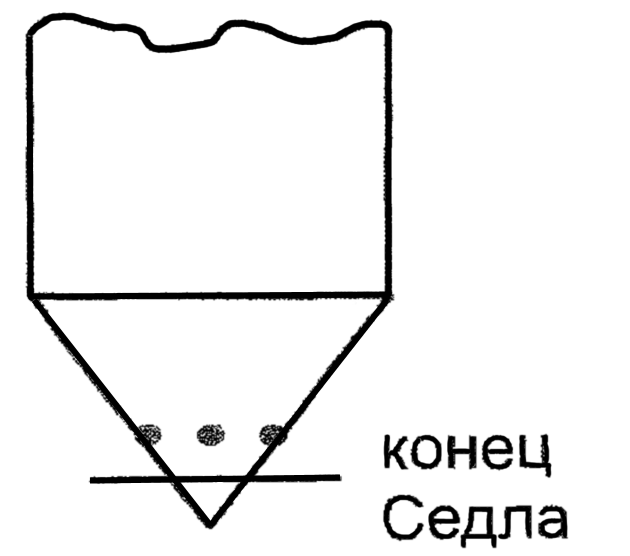

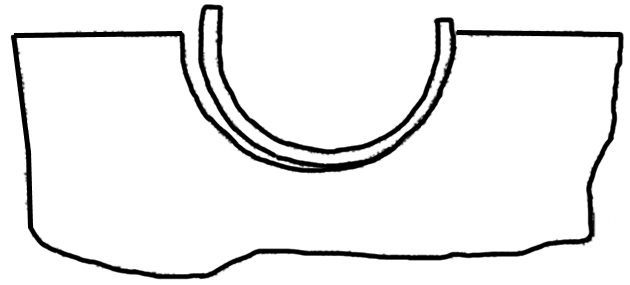

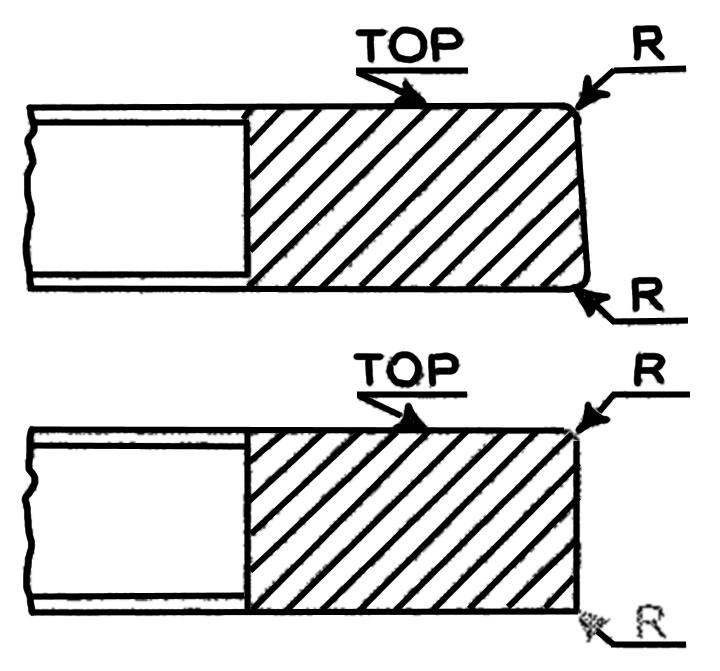

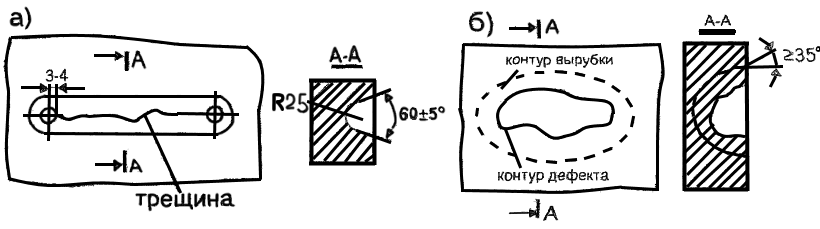

До начала операций по притирке необходимо выяснить состояние и местоположение уплотняющего пояска на игле. Для этого на конус иглы в месте несколько выше зоны конца седла тонко заточенной спичкой или иголкой нанести 3-4 капельки притирочной пасты (рис. 2). Вставить иглу в корпус распылителя и легкими вращательными движениями (без ударов и сильных нажимов) притирать иглу 15-30 секунд.

Извлечь иглу, удалить притирочную пасту с конуса иглы и седла. Развести на масле притирочную пасту и нанести снова 3-4 капельки, но уже ближе к месту предполагаемого пояска и притирать иглу с легким нажимом 5-20 сек. Снова очистить иглу и седло и приступить к осмотру с более детальным выяснением состояния и местоположения пояска. Прежде чем приступить к притирке, необходимо уяснить и в дальнейшем соблюдать несколько основных правил:

- Фирма ЗульцерФорсунки двигателей Зульцер-RTA рекомендует использовать карборундовые пасты зернистостью не ниже 500 (это на уровне марок ЗА, 4А класса “Very fine”). Этому условию соответствует отечественная паста Государственного оптического института (ГОИ) светло-зеленого цвета (тонкая).

- Избегать попадания пасты на цилиндрическую направляющую часть иглы и отверстия при заводке иглы в корпус и обратно, а также при чистке седла; наличие там пасты при притирке приведет к увеличению зазора и необходимости забраковать распылитель. При чистке седла соблюдать указания изготовителя, приведенные в инструкции (использовать деревянные палочки с плотнообтянутой тканью и т. п.).

- В процессе притирки не производить сильных нажимов и ударов, что приведет к царапанию и повреждению поверхностей абразивами. Необходимый эффект притирки со снятием долей микрометров происходит за счет окисления поверхности находящейся в пасте олеиновой кислотой. Мелкие абразивы легко снимают окисленные слои даже при легком воздействии без повреждения чистых поверхностей, которые тут снова окисляются. (Этот процесс называется коррозионномеханическим износом и по форме похож на поведение самополирующих красок, покрывающих подводную часть корпуса. Под действием струй воды тонкие слои краски отделяются вместе с прилипшими микроорганизмами, обеспечивая постоянную чистоту и гладкость наружной обшивки).

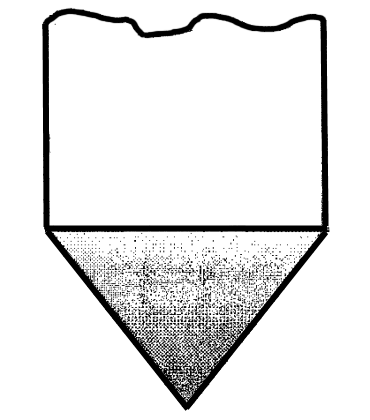

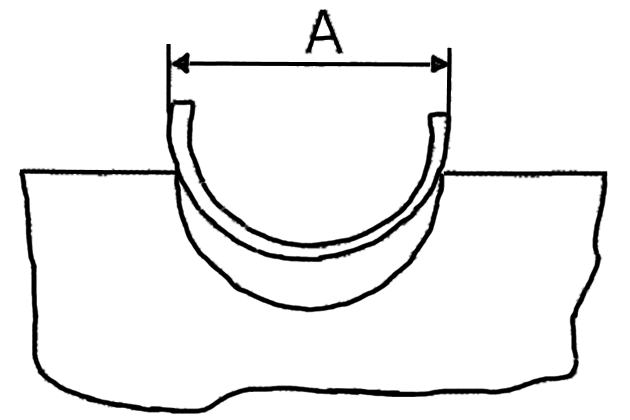

- Пасту наносить всегда ниже формируемого пояска уплотнения, создавая тем самым повышенный износ нижележащих поверхностей, создавая раскрытие зазора к низу и продвижение контактной зоны вверх к основанию конуса. По мере притирки паста поднимается вверх и распределяется по увеличивающейся площади, ее плотность и агрессивность уменьшаются, а абразивные частицы измельчаются (рис. 3). Поэтому чем выше находятся слои, тем меньше скорость износа, что и обеспечивает сохранение клинового зазора.

- Каждый раз наносить пасту малыми дозами, препятствуя тем самым попаданию свежей (агрессивной) пасты на формируемый поясок и вышележащие поверхности. Необходимую агрессивность в зоне притирки обеспечивают частой сменой пасты с удалением отработанной (по 15-30 сек.).

- Нельзя допускать увеличения длительности работы на одной порции пасты до 3-5 минут (как указано в некоторых рекомендациях). За длительное время, нагреваясь, паста высыхает, теряет агрессивность и только царапает, а не полирует поверхность. Скорость износа падает, а качество поверхностей ухудшается. По этой же причине нельзя использовать старую, подсохшую пасту. Если даже разбавить ее маслом, агрессивность восстановить не удастся.

Указанных выше правил следует придерживаться при всех операциях с использованием притирочных паст, чтобы избежать ошибок, ведущих к нерациональной затрате времени и повреждению поверхностей.

Притирка иглы и седла. После выявления состояния запирающего пояска возможны несколько вариантов дальнейших действий.

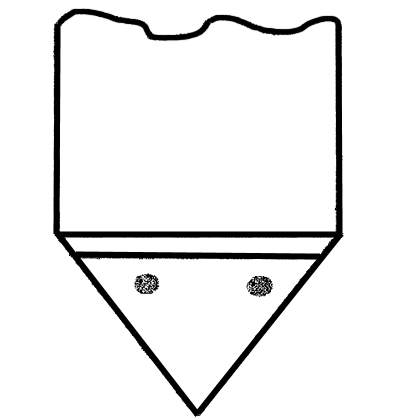

Вариант 1. Уплотняющий поясок занимает правильное положение на переходе конуса в цилиндрическую часть, но его ширина увеличена и нижняя кромка четко не просматривается. Задача притирки сводится к уменьшению ширины пояска у форсунок МОД до 0,1 – 0,2 мм с приданием четкого очертания нижней границы (для СОД оптимальная ширина пояска может быть на уровне 0,3-0,5). Для этого притирочную пасту 3-4 точками наносят несколько ниже проявившегося блестящего пояска (рис. 4). Вставить иглу в корпус и легкими вращательными движениями (2-3 оборота всего) равномерно распределить пасту по обрабатываемым поверхностям. Далее провести короткую притирку (15-30 сек.) вращательно-ударными движениями. Вытащить иглу и тщательно очистить поверхности.

Нанести снова 3-4 точки уже на самую границу пояска и легкими вращательными движениями (без ударов) провести притирку 5-10 сек. Снова извлечь иглу, очистить ее и седло и осмотреть. Если пара не сильно изношена, то этого бывает достаточно для формирования нужной ширины пояска. Если нет, то операцию повторяют до получения нужного результата. Пара промывается, осушается, собирается.

Примечание. Некоторые специалисты предпочитают окончательную доводочную операцию производить без пасты на масле. При этом происходит выглаживание пояска без износов — поясок “набивается”.

Вариант 2. Уплотняющий поясок несколько смещен вниз от основания конуса (рис. 5). На первом этапе задача сводится к смещению пояска вверх в нужную зону для чего пасту наносят ниже кромки пояска и также с интервалами 15-30 сек. производить притирку и замену пасты. Если паста после притирки равномерно распределена по поверхности, то это указывает на отсутствие искажения формы конусов и поясок довольно быстро будет перемещаться вверх к основанию, а окончательную его доводку проводят по варианту 1. Если же игла притиралась многократно, то не исключено, что на конусе под пояском имеется впадина.

Такую ситуацию можно отличить по неравномерному распределению пасты после притирочных операций: выступающий поясок будет светлым, а впадина со скопившейся в ней пастой будет выглядеть темной полосой (рис. 6), ситуация осложняется и потребует большего времени или даже проверки формы седла и его исправления. При достаточной квалификации исполнителя выступ на конусе иглы, на котором находится поясок, можно убрать тонким (мелким) бруском, установив иглу на станок (снять всего 0,01-0,02 мм). После этого притирку повторить.

Вариант 3. Поясок на игле смещен вниз и притиркой по седлу его не удается исправить.

Требуется проверка формы седла в корпусе.

Если выяснится нарушение формы седла, то после ее исправления притирку можно повторить по варианту 2.

Проверку и исправление формы седла производят с помощью притира, аналогичного по форме и размерам игле, и отличающегося от нее увеличенным углом конуса (60 градусов 30 минут вместо 60 градусов) и уменьшенным диаметром цилиндрической направляющей части.

В судовых условиях его невозможно изготовить с такой точностью по углу конуса и необходимо сделать заказ на его изготовление. При этом обязательно нужно указать материал: серый чугун марок СЧ22; СЧ28 (cast iron).

Выбор материала притира мотивирован тем, что он должен быть мягче притираемых поверхностей. (Так для обработки посадочного гнезда под форсунку в стальной цилиндровой крышке притир изготавливают из более мягкого материала – бронзы). К тому же серый чугун обладает антизадирными свойствами и не подвержен пластическим деформациям вследствие нулевой пластичности. Поэтому и проверочные плиты делают чугунными. Требование к пониженной твердости по отношению к обрабатываемой поверхности обусловлено тем, что при притирке абразивы способны внедряться в более мягкую поверхность и образуют вместе с нею нечто подобие абразивного камня. Такая поверхность царапает более твердую, а сама защищена от износа и искажения формы. Как производится обработка седла распылителя чугунным притиром, подробно описано в инструкциях.

Если причина затрудненной притирки иглы оказалась в изношенности седла, то после исправления его формы операцию можно повторить.

Проверка хода иглыФорсунки двигателей Зульцер-RTA. Вследствие износа в процессе работы и тем более после притирок происходит просадка иглы и ее ход увеличивается. Поэтому после каждой притирки необходимо производить измерение хода иглы и сравнивать результаты с установленными нормами. (Так для RND 68 ход иглы должен быть в пределах 1,8-2,0 мм; для СОД он находится на уровне 0,6-0,8 мм). Увеличение хода иглы влечет за собой прогрессивное увеличение силы ударов по седлу при отсечках топлива и к значительному сокращению наработки форсунки между ревизиями, а вдобавок форма иглы и седла пострадают настолько, что их невозможно будет исправить.

Поэтому распылители, с ходом иглы более установленного предела, подлежат ремонту путем притирки распылителя на плите по плоскости его контакта с корпусом форсунки. При этом должна быть обеспечена перпендикулярность этой плоскости к оси направляющего отверстия. Кроме того, должна соблюдаться плоскостность и отсутствие завала кромок по периферии. Вследствие этого такие операции можно доверить только достаточно квалифицированным специалистам. Сама операция ремонта описывается в инструкциях или рабочих картах ТО.

Проверка гидроплотности распылителя. По мере увеличения наработка форсунки происходит увеличение зазора между иглой и направляющим отверстием распылителя. Это приводит к повышению перетекания топлива через этот зазор и снижению цикловой подачи топлива.

Ориентировочно о степени износа можно судить по характеру опускания иглы в распылитель под собственным весом. Эту проверку производят при таких условиях: корпус распылителя ставится под углом 45 градусов к горизонтали, а иглу выдвинуть на 1/3 длины ее направляющей цилиндрической части. Промытая и смоченная дизельным топливом игла должна плавно, без ускорения и без остановок, полностью опуститься под собственным весом. Ускорение говорит о больших зазорах, а остановки, рывки о повреждениях контактирующих поверхностей.

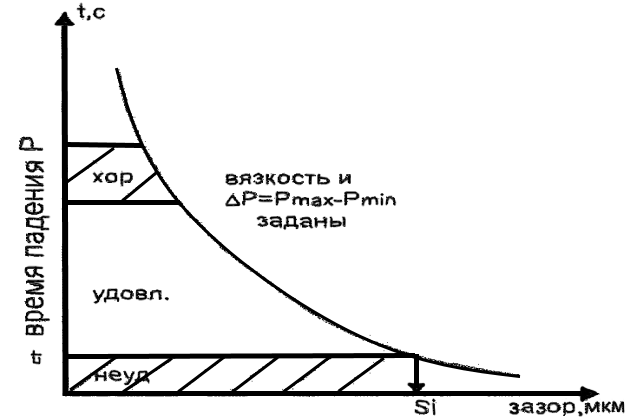

Количественную оценку зазора можно получить проведением испытаний на стенде по скорости падения давления в заданном интервале, оговоренном изготовителем (например 250-200 бар). При этом так же оговаривается вязкость топлива при испытании.

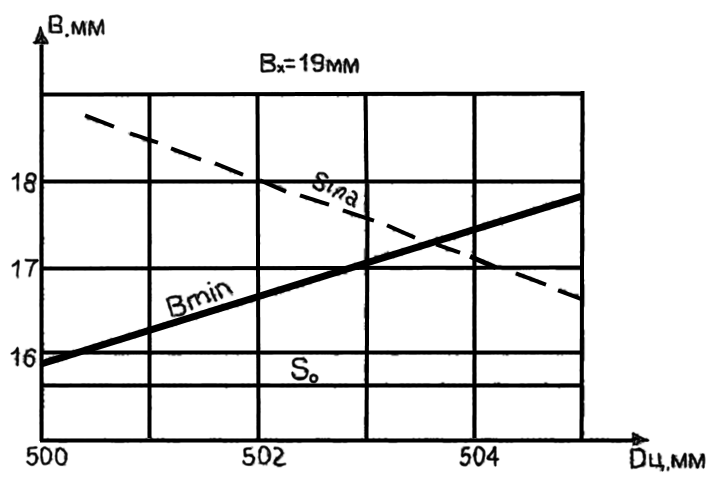

Взаимосвязь между величиной зазора и временем падения давления показана примерно на графике рис. 7. Если указанные параметры и регламент времени падения давления оговорены изготовителем, то после установки полностью собранной и отрегулированной форсунки создают требуемое давление и засекают время его падения. Сравнивая его с нормативами, получают категорию оценки технического состояния. Гидроплотность можно оценить еще испытанием на “дробность впрыска”. Его проводят на двух уровнях давления: номинальном давлении впрыска и на сниженном давлении до 10 МПа (100 кгс/см²). Оно выполняется следующим образом. При медленном движении рычага стендового пресса (насоса) прерывистый, дробный впрыск должен происходить с интервалами времени между единичными впрысками в пределах 1-2 сек. Отсутствие дробности или более длительные интервалы указывают на нарушение плотности на седле распылителя или в его направляющей. Остальные виды проверок и испытаний уровня настройки, качества впрыска, износов сопловых отверстий и т. п. приведены в инструкции или рабочих картах.

Проверка топливных насосов. При профилактических проверках топливного насоса обычно вынимают плунжерную пару и клапаны, а корпус насоса остается на месте. Такая разборка не сложна и в описании ее нет необходимости.

При испытании плунжер неподвижно закрепляют при помощи упора, заглушают отверстие всасывающего клапана и вынимают нагнетательный клапан. К нагнетательной трубке насоса присоединяют трубку от ручного пресса, предварительно освободив ее от воздуха, заполняют топливом и повышают прессом давление до рабочего. Отпустив ручки насоса, наблюдают, через сколько секунд давление начинает падать.

Чрезмерный износ плунжеров и гильз в судовых условиях восстановить невозможно, и плунжерные пары используют до тех пор, пока протечки топлива вдоль плунжера настолько возрастут, что насос перестанет подавать в форсунку необходимое количество топлива и мощность, развиваемая цилиндром, значительно понизится. В этом случае плунжерную пару заменяют и в дальнейшем сдают на СРЗ для восстановления.

Для притирки клапаны снимают вместе с гнездами. При осмотре необходимо обращать внимание на состояние рабочих поверхностей конусов и гнезд, на которых не должно быть буртиков, наклепа, раковин, забоин и других повреждений, нарушающих плотность пары.

Для удобства притирки хвостовик клапана зажимают в специальную оправку. В случае применения для этого шпинделя токарного или сверлильного станка клапан зажимают в цанговый патрон станка, а седло клапана – в оправку. Притирку ведут при частоте вращения шпинделя 200-400 об/мин.

Детали притираются с легким нажимом седла клапана на клапан. При машинной притирке нужно следить за тем, чтобы притирочная паста не попала на цилиндрические поверхности седла и клапана.

Притертые клапаны проверяют пробой на керосин или опрессовывают в специальной оправке.

После установки плунжерных пар и клапанов топливного насоса проверяют регулирование насоса согласно инструкции завода-строителя. Основные моменты регулировок цикловой подачи топлива, момента его впрыска, контроля качества распыла, а также установления и корректировки фаз газораспределения, изменения дозировки масла и оценка эффективности смазки подробно излагаются в инструкциях по эксплуатации дизелей.

Операции ТО топливной аппаратурыСкоростные характеристики топливной аппаратуры судового двигателя, автоматики, связанные с восстановлением их технического состояния, как правило, выполняют специалисты береговых баз ремонта. Такая же практика используется при больших объемах работ ТО по деталям ЦПГ, подшипникам, системам. Судовой экипаж в этих случаях производит обеспечение их выполнения: предоставляет документацию, специнструмент и приспособления, запасные части и материалы, создает условия для соблюдения мер по технике безопасности и т. д. Ответственные лица по заведованию контролируют ход операций и принимают эти работы. Поэтому должны знать в совершенстве методы контроля, критерии оценок качества, правильность процессов разборки и сборки.

ТО фундаментной рамы, станины, блоков цилиндров

1 Вскрытие картера

Его производят для осмотра характера отложений масла на стенках и сетках. Главное внимание обращается на наличие металлических частиц баббита, указывающих на повреждение подшипников соответствующей группы. Ощупывание основных подшипниковых узлов сразу после вскрытия картера также позволяет выявить наиболее нагреваемые из них. Проверяется равномерность подачи масла ко всем подшипникам.

Тщательно проверяется состояние креплений рамовых, мотылевых и головных подшипников. Для этого производят обстукивание гаек, осмотр состояния стопоров, делают контрольную обтяжку креплений.

На основании осмотров и проверок решается вопрос о необходимости разборок и ревизий узлов, техническое состояние которых вызывает сомнение.

Картер тщательно очищают и промывают при каждой смене масла в системе. Одновременно внимательно осматривают поперечины рамы на предмет трещин. Они чаще бывают у подшипниковых гнезд, ребер жесткости, в сварных швах.

2 Проверка креплений фундаментной рамы, частей остова и затяжки анкерных связей

Экспресс-контроль состояния креплений в любой момент можно произвести обстукиванием гаек крепления. В предписанные сроки осуществляется контрольное обжатие гаек фундаментных болтов и анкерных связей способом, указанным в инструкции. Результаты проверки обязательно фиксируются с указанием либо угла дополнительного поворота гайки, либо уровня давления насоса, при котором гайка освободилась (отдалась).

У новых болтов, шпилек, связей первую контрольную обтяжку производят через 100-300 ч работы из-за неизбежного сброса усилий на них вследствие наклепа и деформации резьбы. В дальнейшем эти усилия, как правило, сохраняют свое стабильное значение длительное время и интервалы времени между проверками оставляют 3 000-6 000 ч.

Систематическое ослабление затяга гаек в одном и том же месте при нормальной эксплуатации указывает на наличие износов (подвижек) контактов, либо на использование материалов болтов и гаек со сниженными прочностными характеристиками (σт). Непринятие своевременных мер по устранению подвижек может привести к обрыву болтов и даже повреждению деталей остова и фундаментных рам.

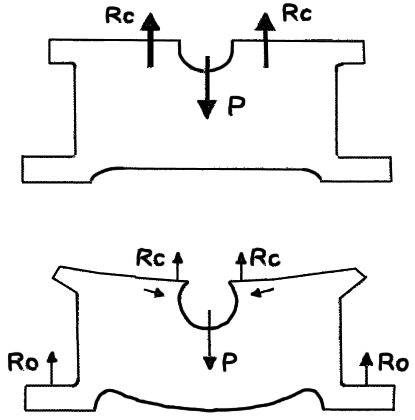

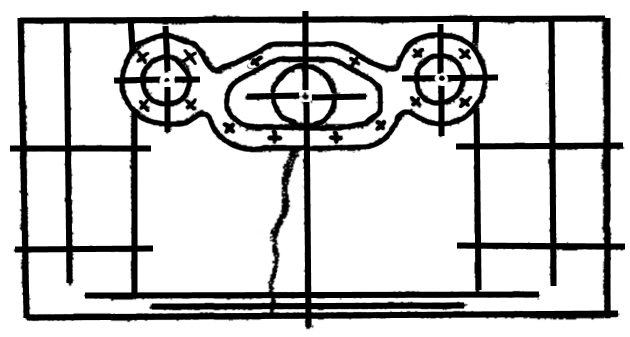

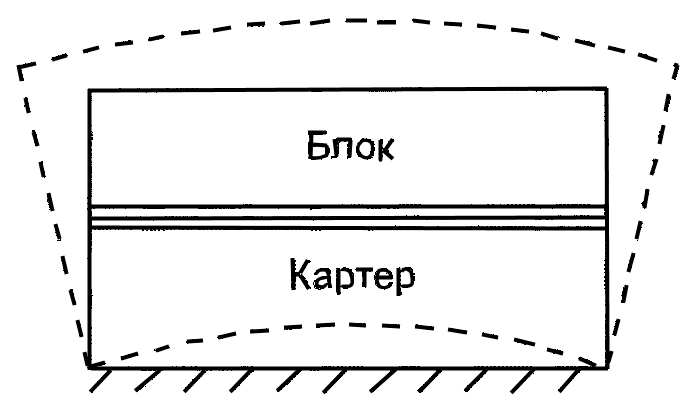

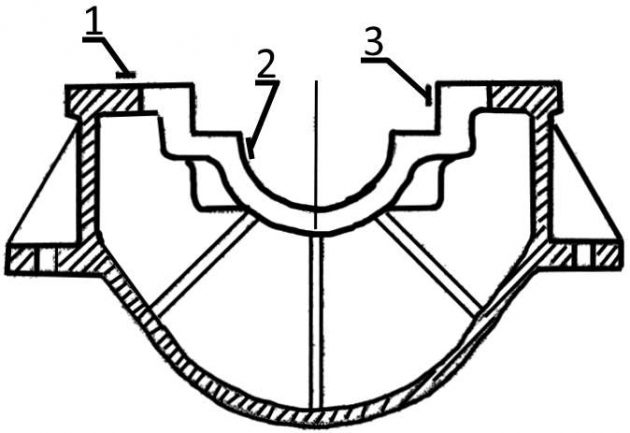

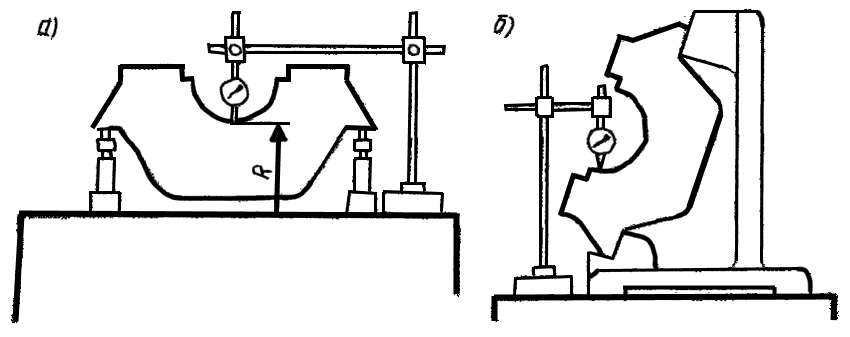

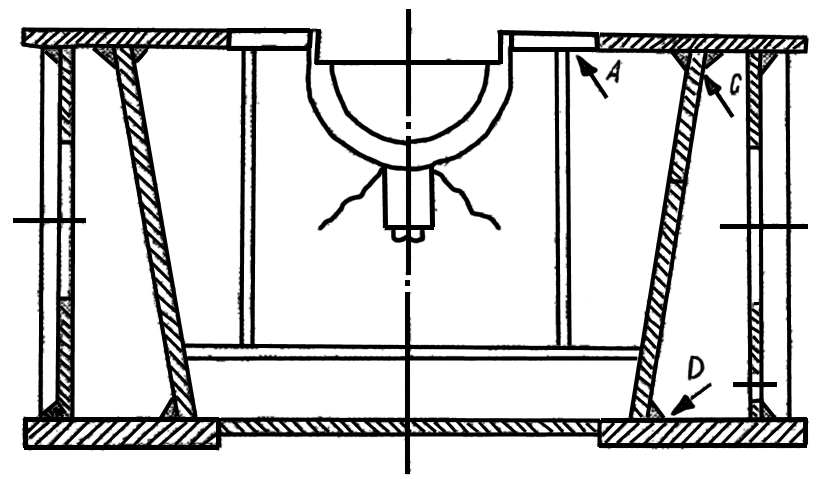

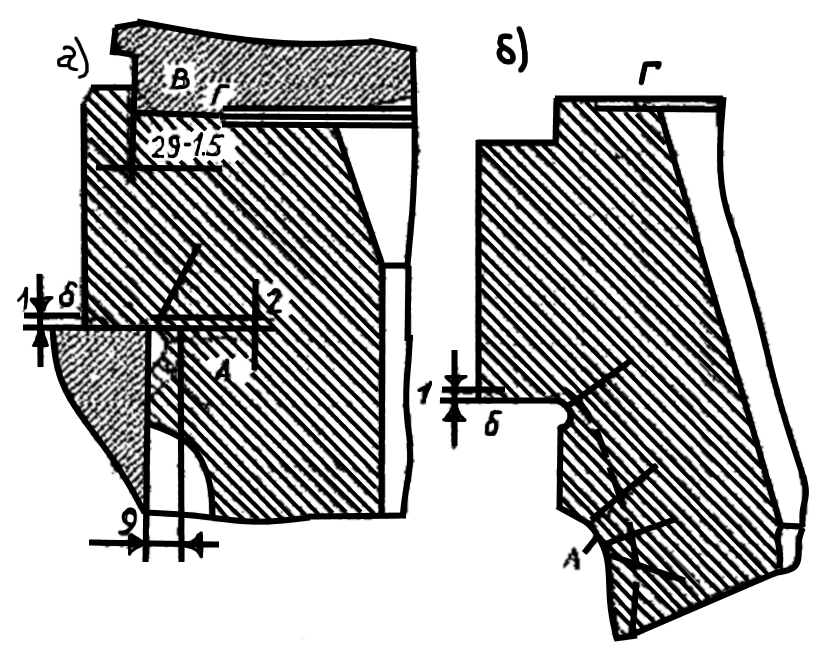

Состояние уровня затяга анкерных связей существенно влияет на работу рамовых подшипников СОД. При достаточном уровне затяга усилия P со стороны КВ целиком передаются анкерным связям Kс и замыкаются в самом подшипниковом узле (рис. 8, а). По мере ослабления затяга, действующие со стороны вала усилия, начинают передавать опорам Rо (рис. 8, б), вследствие чего возрастающий изгибающий момент вызывает прогиб поперечины, при котором подшипник оказывается в зоне сжатия. Результатом этого оказывается уменьшение масляных зазоров, нарушение условий смазки, ускоренный износ и повреждение вкладышей. При сильном уменьшении боковых зазоров возможен даже перенос зоны износа в плоскость разъема с переходом на верхнюю половину. Такие случаи типичны для «проблемных подшипников» двигателей NVD фирмы SKL, у которых недостаточная прочность анкерных связей приводит к снижению их затяга до уровня 25-40 % от номинального.

3 Проверка зазоров в упорном подшипнике

Эта информация нужна для контроля износов подушек упорных сегментов. Величины зазоров находятся на уровне 1-2 мм. Их измерение щупом не всегда дает необходимую точность из-за податливости сегментов и их способности менять положение при приложении усилий. Точность измерений можно обеспечить линейным индикатором, контролируя перемещение маховика при сдвиге валопровода от упора в подушки переднего хода до упора в подушки (сегменты) заднего хода. Ввиду большой массы валопровода, гребного винта и коленчатого вала с навешанными на него деталями ЦПГ, такое перемещение возможно осуществить только запуском двигателя на топливе соответственно на передний или задний ход. На судах с уклоном валопровода в корму для этого предусмотрены специальные механизмы, сдвигающие валопровод при измерениях в сторону носа.

Вследствие отсутствия контроля за износом упорного подшипника на одном из судов с двигателем MAN KZ70/120 зазор возрос до 2,5 мм, что привело к смещению КВ в сторону носа, произошел завал деталей ЦПГ, участились пожары в подпоршневых полостях.

Осмотр упорного гребня на валу, сегментов и опорного вкладыша производят реже (через 6-10 тыс. ч.).

На поверхностях не должно быть глубоких рисок, задиров, очагов коррозии и следов нагрева. Также осматривают рабочие поверхности упорных сегментов и проверяют прилегание к ним баббита. Плотность соединения баббита с телом сегмента проверяют щупом, простукиванием или керосиновой пробой. На рабочей поверхности сегмента можно ясно видеть, как он работает, и какая часть его площади прилегает к гребню. На рис. 9 показана приблизительная площадь натиров на рабочих поверхностях сегментов при правильной работе подшипника: площадь натиров должна быть не менее 70 % всей поверхности сегмента.

4 Контроль состояния цилиндровых блоков

Осмотры блоков со стороны охлаждения производят при каждой выпрессовке цилиндровой втулки. При этом обращают внимание на характер отложений на стенках зарубашечного пространства, состояние поверхностей в зоне уплотнения цилиндровой втулки резиновыми кольцами и в зоне контакта с ее опорным буртом.

Поверхности уплотнительных поясов нижней части зарубашечного пространства могут иметь кавитационные повреждения. Это происходит при повышенных зазорах между поршнем и втулкой, что способствует повышению ударной нагрузки при перекладках поршня (см. статью «КавитацияТехнология судоремонта, причины и виды повреждений»), Кавитационные каверны нарушают сплошность контакта с резиновыми кольцами и вызывают протечки воды. Восстановить состояние поверхностей возможно заделкой каверн эпоксидными составами.

Нарушения сплошности контакта в зоне расположения опорного бурта втулки в виде темных или коррозионных пятен устраняется раздельной притиркой пояса блока и бурта, использованием герметиков при монтаже втулки.

Предлагается к прочтению: Механическая мастерская на судне

Трещины в цилиндровых блоках встречаются довольно редко и располагаются в двух характерных зонах. Одна из них появляется в нижней части блока в районе нахождения нижнего пояса уплотнения зарубашечного пространства, рис. 10. Такие трещины образуются при грубых нарушениях монтажа цилиндровой втулки в зоне уплотнения, вызывающих деформацию втулки в этой зоне с уменьшением ее диаметра. В результате может произойти задир поршня и втулки с повышением их температуры до 400-500 °С. В этом случае увеличение диаметра втулки от нагрева приводит к разрыву блока.

Другой вид трещин возникает в верхней части блока в зоне расположения цилиндра, соответствующего максимальному числовому значению отрицательных Подготовка дизелей к ремонтураскепов КВ. Происходит это в случаях сильного износа опор двигателя на фундаменте, при котором обжатием фундаментных болтов создается выгиб блока вверх, рис. 11. Начало трещины может лежать на опорной поверхности под бурт втулки с последующим переходом на боковину блока.

Техническое обслуживание подшипников двигателя

Техническое состояние подшипников дизеля имеет очень важное значение для его надежной работы, а, следовательно, для обеспечения ходкости и управляемости судна. Работа двигателя с поврежденными подшипниками недопустима в связи с быстро развивающимися процессами разрушения, переходящими с подшипников на коленчатый вал и фундаментную раму, что может сделать невозможной дальнейшее использование двигателя даже после замены поврежденных вкладышей. Поэтому используемые современные защиты двигателей привязаны в первую очередь к параметрам системы циркуляционной смазки. Так двигатель останавливается автоматически при падении давления масла ниже допустимого уровня, а при превышении допустимой температуры масла или концентрации масляных паров автоматически снижается частота вращения двигателя.

Современный уровень качества изготовления вкладышей подшипников позволяет обеспечивать их ресурс до замены на уровне 20-40 тыс. часов при условии качественной эксплуатации, которая обеспечивается своевременным выполнением целого комплекса мер технического характера:

- контроль за параметрами циркуляционной системы смазки и фильтрами;

- периодический контроль технического состояния подшипников без их вскрытия;

- плановые и внеплановые ревизии подшипников с их разборкой;

- идентификация видов повреждений вкладышей с установлением их причины и принятием адекватных мер;

- использование критериев оценок технического состояния вкладышей для своевременной их замены;

- квалифицированное выполнение операций по разборке и сборке подшипниковых узлов с обязательным соблюдением указаний изготовителя двигателя;

- обеспечение качественной приработки подшипников после их замены или ревизией.

Рассмотрим более подробно указанные выше операции.

1 Контроль за параметрами системы смазки

Одним из важнейших параметров смазки является давление в системе, что и обусловило привязку к нему системы защиты двигателя. Соблюдение уровня давления обеспечивает необходимое охлаждение узлов трения за счет расхода масла через зазоры в них. Резкое снижение уровня давления указывает на возрастание зазора в каком-либо из подшипников и требует незамедлительного принятия мер. Постепенное, плавное снижение давления за большие интервалы времени указывает на засорение фильтров или уменьшение вязкости масла. Такие ситуации требуют выяснения причин и принятия соответствующих действий вплоть до пополнения системы вязким маслом или его полной замены.

Вторым важным параметром, требующим постоянного контроля, является температура масла на входе в двигатель и на выходе из него. Поддержание уровня температуры в заданном интервале обеспечивает вязкостные характеристики масла и влияет на несущую способность масляного клина и расход масла через зазоры. При нормально работающих подшипниковых узлах перепад температуры на входе и выходе находится в пределах 12-15 °С.

Важным параметром контроля является и разность температур стенок картера в зонах расположения соседних рамовых подшипников. Он необходим для контроля работы каждой из подшипниковых групп, поскольку температура масла на выходе из двигателя, являясь обобщенным показателем, не дает такой информации.

Контроль за разностью температур осуществляют с помощью современных щуповых или дистанционных термометров. Обычно эта разность не должна превышать 5 °С.

Еще сравнительно недавно такой контроль осуществлялся ощупыванием стенок картера, что позволяло улавливать разницу в 2-3 °С.

Еще одним объектом контроля являются фильтрующие элементы. Их степень засорения оценивается перепадом давления на них. При вскрытиях обращают внимание на интенсивность и характер отложений. Особого внимания заслуживает появление в отложениях частичек металла подшипников и абразивов. Частицы баббита, бронзы, алюминиевого сплава указывают на начало повреждения какого-либо подшипника и требуют безотлагательных мер по выяснению места повреждения и замене вкладышей.

Возможные железистые частицы улавливаются магнитными фильтрами и однозначно указывают на интенсивность износа деталей ЦПГ.

Появление абразивных частиц в отложениях связано с загрязнением системы смазки минеральной пылью, окислами металлов. Их наличие указывает на несоблюдение необходимых мер по сепарированию и использованию масла, низкое качество демонтажно-монтажных работ при ТО и ремонте.

2 Контроль технического состояния подшипников без их вскрытия

Такой контроль осуществляется при каждом вскрытии картера, проводимом с интервалами 500-700 ч.

После остановки двигателя блокируется пусковой клапан, воздухораспределительОбслуживающие системы главного дизеля и вводится в зацепление валоповоротный механизм для исключения движения КВ. Крышки лазов вскрывают не ранее, чем через 10 мин. после остановки.

Сразу же приступают к проверке характера истечения масла из всех подшипников. Потоки масла из однотипных подшипников должны быть примерно одинаковыми.

Одновременно производят ощупывание корпусов подшипников или измерение щуповыми термометрами на предмет отсутствия повышенных нагревов отдельных узлов. Практика показывает, что при повышенном нагреве разность температур будет улавливаться даже через 0,5 ч после остановки двигателя.

Далее обследуют торцы вкладышей, направляющих планок и башмаков параллелей на предмет выдавленного антифрикционного металла, наличия его выкрашивания. С этой же целью тщательно осматривают стенки картера и его поддон. Частицы антифрикционного металла легко обнаружить по их блеску и на ощупь.

Масляные зазоры подшипников проверяют специальными щупами.

Изменения зазоров по сравнению с предыдущими должны быть незначительными (0,01-0,02 мм). Важно обратить внимание на следующий момент: до ввода щупа в зазор фиксировать количество набранных пластин и проверять их после извлечения из зазора. Обломанная и оставшаяся в зазоре пластинка может вызвать повреждение подшипника.

3 Вскрытие подшипников

В следующих случаях необходима ревизия с разборкой подшипника.

- Обнаружен повышенный нагрев.

- Потоки масла и струи его на сливе неравномерны, уменьшены или отсутствуют.

- Увеличение зазора по сравнению с предыдущими замерами составляет более 0,05 мм. (До разборки проверить: нет ли ослабления гаек крышек подшипника).

- Выдавливание, смещение или отсутствие антифрикционного металла на торцах подшипников, направляющих планок и башмаков.

Если имеются случаи, указанные в позициях у ромовых подшипников, то рекомендуется осмотреть и два соседних подшипника.

Операции по разборке подшипниковых узлов выполняются с соблюдением указаний инструкции по эксплуатации, после чего приступают к осмотрам вкладышей с выявлением возможных повреждений.

Ниже приводятся основные виды повреждений и их влияние на работоспособность подшипников.

Основное внимание уделено тонкостенным триметаллическим вкладышам с подслоем из бронзы или сплава алюминия, получившим преимущественное применение на СОД. Для подшипников МОД рассматриваются только особенности повреждений, связанных с заливкой баббита толстым слоем.

1 Одиночные или групповые риски различной протяженности и глубины (рис. 12.)

Они свидетельствуют о попадании в подшипник твердых абразивных частиц. Эти частицы могут быть продуктами нагара и износа деталей ЦПГ тронковых дизелей либо загрязненного масла циркуляционной системы. При монтаже двигателей и после проведения ремонта нередки случаи наличия в трубопроводах окалины, продуктов коррозии, песка. В картер двигателя могут попадать металлические опилки, продукты шлифовки шеек валов. Поэтому при постройке и ремонте самое тщательное внимание уделяется зачистке танков и трубопроводов (травление, промывка диз. топливом, осушение и т. п.). Промывку системы следует проводить и при каждой смене масла, иначе имеющиеся отложения будут размываться свежим маслом и подаваться в подшипники. При пополнениях системы смазки следует предпочесть добавление свежего масла малыми дозами после коротких интервалов, вместо большого количества после длительных интервалов.

Вкладыши следует заменять, если глубина рисок превышает 0,1 мм, расстояние между ними — менее 2 мм, а от края вкладыша расстояние 10 мм. Вкладыши бракуются также, если рабочая зона имеет шероховатый характер, абразивные частицы внедрились в баббит и обнаруживаются на ощупь.

2 Одиночные или групповые борозды (рис. 13)

Причиной их образования может быть отслоение баббита и протяжка его кусочков через рабочую зону, либо наволакивание и налипание баббита на шейку вала, возникшее вследствие повышения температуры подшипника, явится продолжением повреждения от загрязнения масла. При налипании баббита на самой шейке вала образуется волнистый рельеф и на первый взгляд может показаться, что имеет место ее неравномерный износ.

На самом деле шейка легко очищается от баббита с помощью мелкой шкурки, натянутой на деревянный брусок и смазанной маслом, путем проведения шлифования при проворачивании шейки. (Прижим шкурки рукой без бруска приведет к образованию шлифовочных борозд, которые очень сложно исправлять).

Вкладыши с бороздами следует заменить ввиду падения давления масла в клиновом зазоре.

3 Подплавление антифрикционного слоя

Оно связано с нарушениями условий трения и смазки и значительным повышением температуры. Оловянистый и свинцовый баббиты начинают плавиться при 380 °С и если будут вовремя предприняты соответствующие меры, то шейка вала может не получить серьезных повреждений, а налипание баббита на нее легко устранимо. Алюминиево-оловянистый сплав подслоя плавится при 600 °С, а бронзовый подслой при 800 °С. Следствием действия таких температур может быть появление закалочных структур и даже микротрещин, для устранения которых требуется проведение шлифования до их полного выведения. Необходимость такой операции определяется специалистами баз ремонта. При полном выплавлении антифрикционных слоев возникают задиры шеек валовОбщие методы ремонта и повышения ресурса деталей, которые не всегда можно устранить механической обработкой и вал приходится браковать.

Особо следует обратить внимание на действия экипажа при вынужденных остановках двигателей вследствие чрезмерного нагрева подшипниковых узлов. В этой ситуации следует неукоснительно соблюдать требования ПТЭ: после остановки двигателя продолжать проворачивать вал и прокачивать масло через подшипники. Это необходимо для предотвращения остаточного изгиба КВ, который может провиснуть из-за оплавления опор и получить термофиксацию изгиба при остывании.

4 Коррозионные повреждения

Чаще всего от коррозии страдает стальная основа вкладышей из-за плохой консервации и небрежного хранения. В процессе эксплуатации коррозия вкладышей и шеек валов может возникнуть из-за попадания на них воды (отпотевание картера, обводнение масла и т. п.). Другими агрессивными компонентами являются кислоты и продукты сгорания серы в масле.

Оловянистые баббиты не страдают от коррозии, зато свинцовистые слои тонкостенных вкладышей, приработочные покрытия сильно темнеют и могут иметь почти черный цвет.

Антифрикционные свойства при этом утрачиваются. При обнажении слоев свинцовистой бронзы от износа она также сильно подвержена коррозии.

Коррозийные участки шеек валов и щеки зашлифовывают до чистого металла. Имеющие коррозию вкладыши заменяют. Многие изготовители вкладышей наносят на них защитный слой олова толщиной 2-3 мкм, на все поверхности, что препятствует появлению коррозии.

Коррозию антифрикционного свинцового сплава триметаллических вкладышей можно видеть в виде широких полос черного цвета в переходной зоне от участков с изношенным до бронзы или никеля баббитом до поверхностей, защищенных оловом (рис. 12 и 13).

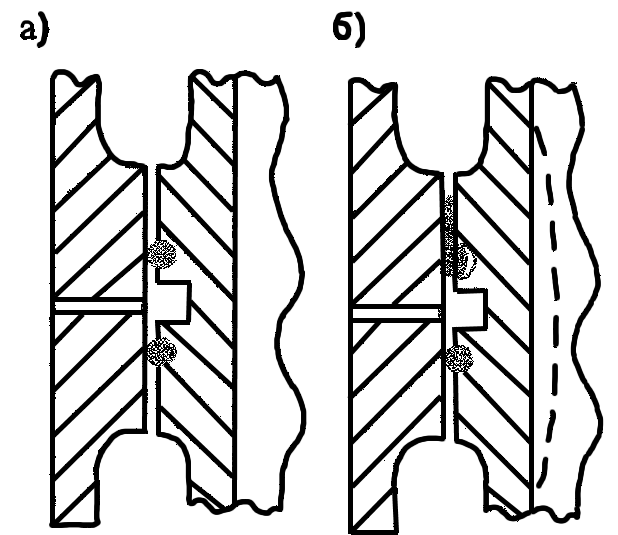

5 Отсутствие плотного прилегания вкладышей к постелям

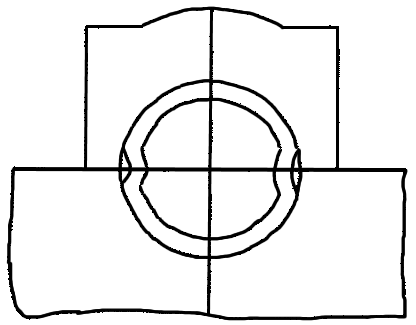

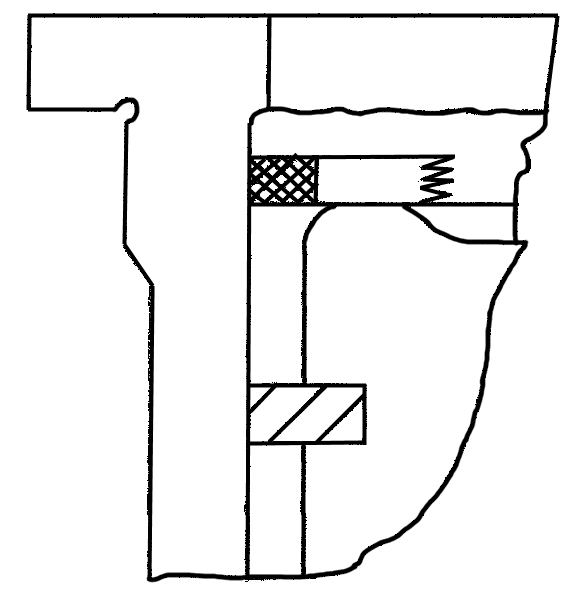

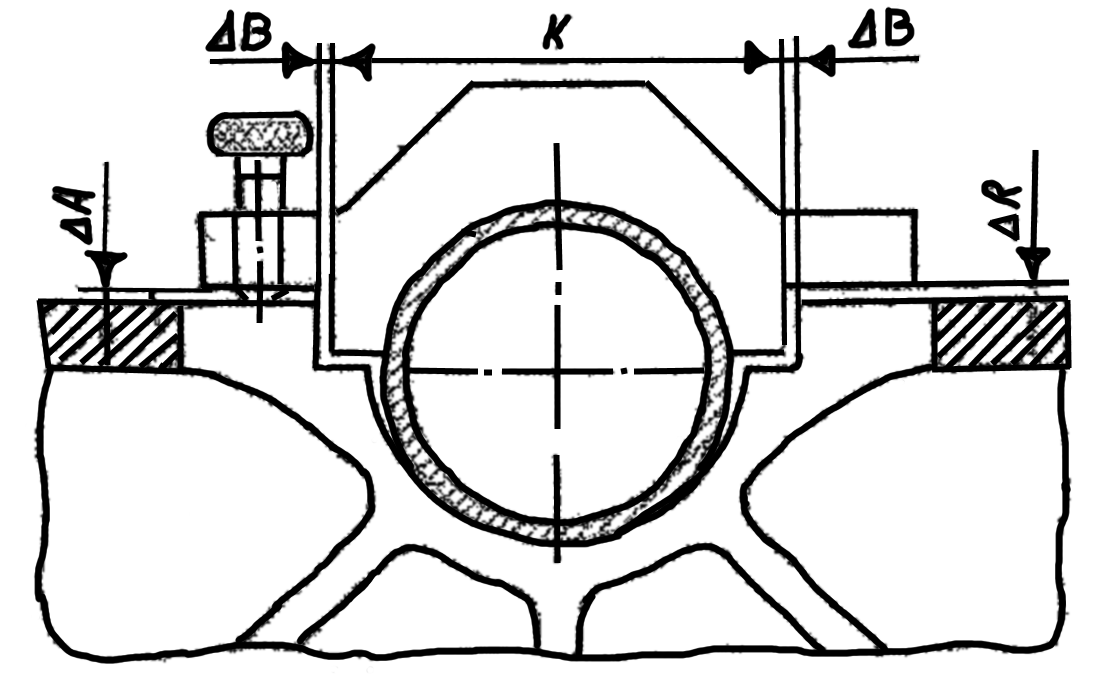

Наличие зазоров между постелью и спинками вкладышей ухудшает теплоотвод, способствует колебаниям и растрескиванию баббита. При монтаже неприлегание (зазоры) в зоне разъема можно обнаружить с помощью щупа (рис. 14).

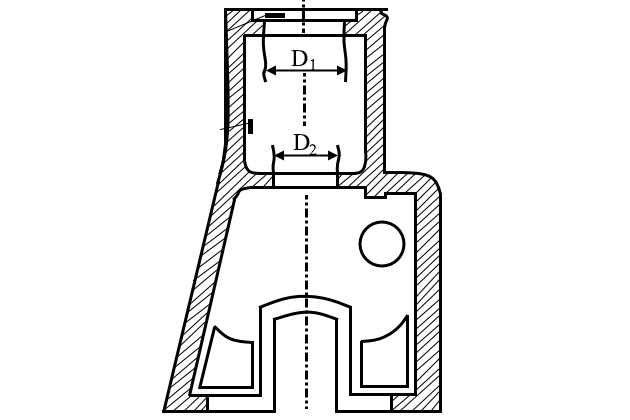

У тонкостенных вкладышей плотный прижим спинки к постели обеспечивается заданием специфической формы при изготовлении и созданием натяга в их посадке в постель подшипникового узла. Особенность формы заключается в меньшей кривизне по отношению к диаметру постели и поэтому в плоскости разъема вкладышей их размер А получается больше, чем диаметр отверстия постели Д (рис. 15).

Такое соотношение размеров и формы называется «разжим вкладыша». При его наличии вкладыши удается вставить в постель только с приложением усилий, но зато сам вкладыш, стремясь распрямиться, будет автоматически плотно прижиматься к поверхности постели.

Вследствие дефектов изготовления, неправильного обращения при монтаже или нарушения условий хранения вкладыши могут деформироваться и утратить разжим. В этом случае вкладыш без усилий будет проваливаться в гнезде, а при обжиме и создании натяга его деформация может происходить в сторону вала с резким нарушением зазоров между вкладышами и валом. Подобное поведение вкладышей может произойти и при завышенном натяге в подшипниковом узле (рис. 16).

После определенного времени работы неплотности прилегания вкладышей проявляются на тыльной стороне вкладышей (спинке) в виде светлых зон (рис. 17).

Поэтому при демонтаже подшипников на состояние спинок вкладышей следует обратить самое серьезное внимание и в случае обнаружении таких зон необходимо выяснить и устранить причину неприлегания.

Критерии оценки степени износа и повреждений вкладышей приведены в Приложении.

6 Особенности повреждений вкладышей с толстым слоем баббита

Наиболее характерным видом повреждения для них является образование трещин в баббитовом слое.

Практика эксплуатации показала, что одиночные трещины в головных и рамовых подшипниках МОД не представляют опасности и не являются основанием для выбраковки вкладышей. (Известны случаи, когда такие трещины возникали уже через несколько сотен часов работы, но они не увеличивались даже после десятков тысяч часов наработки).

Трещины представляют опасность, если может возникнуть образование сколов и отслоений кусочков баббита. С одной стороны, это горит попаданием осколков в озону трения, с другой — падением давления масла в клиновом зазоре. Поэтому вкладыши бракуются, если контуры трещин становятся замкнутыми, или их концы выходят на края вкладыша.

Причинами образования трещин могут быть:

- некачественное изготовление и низкая прочность сцепления баббита со сталью. (При современном уровне производства встречается редко, особенно для алюминиево-оловянистого баббита);

- нарушение правильной цилиндрической формы при некачественном изготовлении и монтаже, вызывающее искажение формы рабочей зоны и возникновение недопустимо высоких контактных напряжений;

- колебание шеек с ударами о баббит, причиной которых являются большие зазоры или специфические условия работы двигателей (на судах с ВРШ колебания возникают при малых нагрузках, следствием чего является образование трещин как на нижних, так и на верхних вкладышах рамовых подшипников).

Для вкладышей с толстым слоем баббита, критерием допустимого износа является не степень утонения слоя, а достижение предельного диаметрального зазора или нарушение укладки КВ по раскелам. Если эти параметры не выходят за установление нормы, то при отсутствии других повреждений вкладыши могут работать сколь угодно долго. В практике много случаев работы рамовых подшипников без замены до списания судна.

Практически все изготовители вкладышей подшипников дизелей указывают на нежелательность беспричинных вскрытий для ревизий. Мотивируется это тремя причинами.

1 Даже при хорошем состоянии вкладышей и шеек КВ их повторная установка сопровождается возобновлением процесса приработки и повышенным износом слоям белого металла, что значительно сокращает ресурс вкладышей и через непродолжительное время приведет к вынужденной замене.

Поэтому очень часто при вскрытиях заменяют вкладыши, которые еще не выработали свой ресурс.

2 Около 80 % случаев значительного уменьшения ресурса вкладышей происходит по причине нарушений правил их монтажа из-за небрежности или низкой квалификации исполнителей и повторение этих операций повышает риск повреждения.

3 При неоднократных обжатиях вкладыши могут получить пластическую деформацию, вследствие чего может уменьшиться их натяг в постелях или изменится форма – «исчезнет разжим».

Поэтому чаще вскрытие подшипниковРемонт паровых и газовых турбин в рыбной промышленности производится по объективным причинам, упоминавшимся ранее. Однако это не исключает назначения выборочной ревизии подшипниковых узлов отдельной группы для анализа эффективности смазки, определения остаточного ресурса вкладышей с большой наработкой, подтверждения правильности принятых мер после повреждения данного узла и т. п.

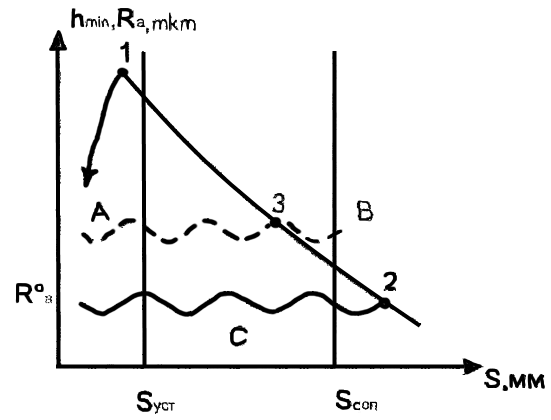

В процессе проведения ТО подшипниковых узлов и оценке их технического состояния самое серьезное внимание должно уделяться величинам зазоров и шероховатости шеек вала, оговоренных инструкциями по эксплуатации. Влияние этих условий на работу подшипника показано на рис. 18, где отражено изменение минимальной толщины масляного слоя hmin по мере увеличения зазора. Нельзя использовать подшипники в зоне А с зазорами меньше установочных значений Sусm. Это опасно резким снижением количества масла, наступлением «масляного голодания» (точка 1) и резким повышением температуры. Работа подшипников с зазорами более допустимого значения Sдоп опасна снижением hmin до уровня шероховатости Ra °С(точка 2) и резким возрастанием тепловыделения. Увеличение шероховатости поверхности также может привести к контакту между шейкой и вкладышем (точка 3) с аналогичными последствиями.

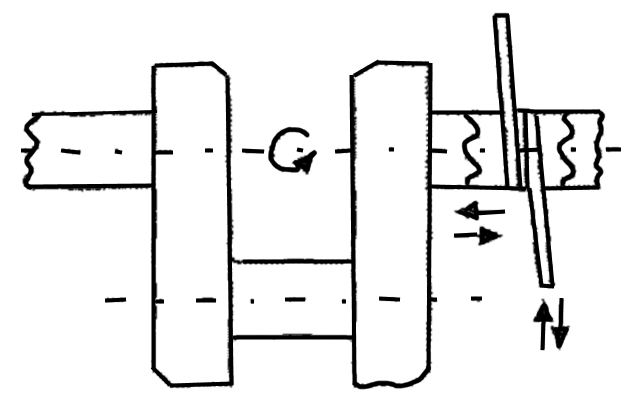

При наступлении указанных ситуаций адекватными мерами будут замены вкладышей, уменьшение набора прокладок в разъеме при их наличии, шлифование и полирование шеек. Как рекомендует фирма MAN, уменьшить шероховатость можно обработкой мотылевых шеек гибкими элементами (рис. 19).

При выполнении работ по разборке и сборке подшипниковых узлов следует использовать только предназначенные для этих целей приспособления и инструмент и строго соблюдать указания по правилам и последовательности проведения операций. Эти указания привязаны к конкретной конструкции и изложены в инструкциях на выполнение ТО или в рабочих картах таких операций.

Контроль укладки коленчатых валов по раскепам

Раскепом называется явление сближения и расхождения свободных концов щек мотыля при проворачивании коленчатого вала (КВ). В зарубежной технической литературе и документации имеются также соответствующие термины, отражающие это явление. Так в английском языке используют термины “web deflection” или “ckrankshaft deflection”, а в немецком – “wangenspiel” или “wangenatmung”, что в дословном переводе также означает отклонение, игра, дыхание щек КВ.

Раскеп возникает только в том случае, если КВ имеет упругий изгиб, при котором на выпуклой и вогнутой стороне волокна вала имеют напряжения противоположного знака растяжения (+) и сжатия (–). При повороте на 180° участки А и В поменяются местами и соответственно у них произойдет смена знака напряжения. Применительно к КВ его щеки будут попадать то в зону растяжения (разойдутся), то в зону сжатия (сблизятся), что видно на рис. 10.

Раскеп характеризуется разности расстояний между щеками в диаметрально противоположных положениях вала. Поскольку величина раскепаЦентровка и монтаж валопровода пропорциональна величинам действующих напряжений, то контроль за упругим изгибом КВ и степенью его напряженности от изгибных напряжений и осуществляется с помощью измерения раскепов на мотылях КВ.

Необходимость такого контроля обусловлена тем, что КВ испытывает высокий уровень напряжений от передачи крутящего момента и крутильных колебаний, способных вызвать усталостные разрушения. Соответственно наличие еще и изгибных напряжений циклического характера значительно повышают риск образования трещин и разрушения КВ.

Следует различать остаточный и упругий изгиб оси КВ. Остаточный изгиб возникает под действием напряжений, достигающих значения предела текучести материала и такой изгиб, остается после прекращения их действия. Если валу, имеющему остаточный изгиб придать вращение, то ввиду несовпадения геометрических осей рамовых шеек с осью вращения сами шейки, кроме вращения, получают перемещение в пространстве и будут осуществлять так называемое «биение». Последнее обстоятельство может сопровождаться ударами по подшипникам и их разрушением за очень короткое время. Работа двигателя с неуравновешенным валом от изгиба сопровождается сильной вибрацией. Ввиду этого эксплуатация дизеля при остаточном изгибе вала практически невозможна и считается недопустимой.

Остаточный изгиб возникает, как правило, под действием снижающих предел текучести высоких температур и связан обычно с выплавлением или разрушением подшипника.

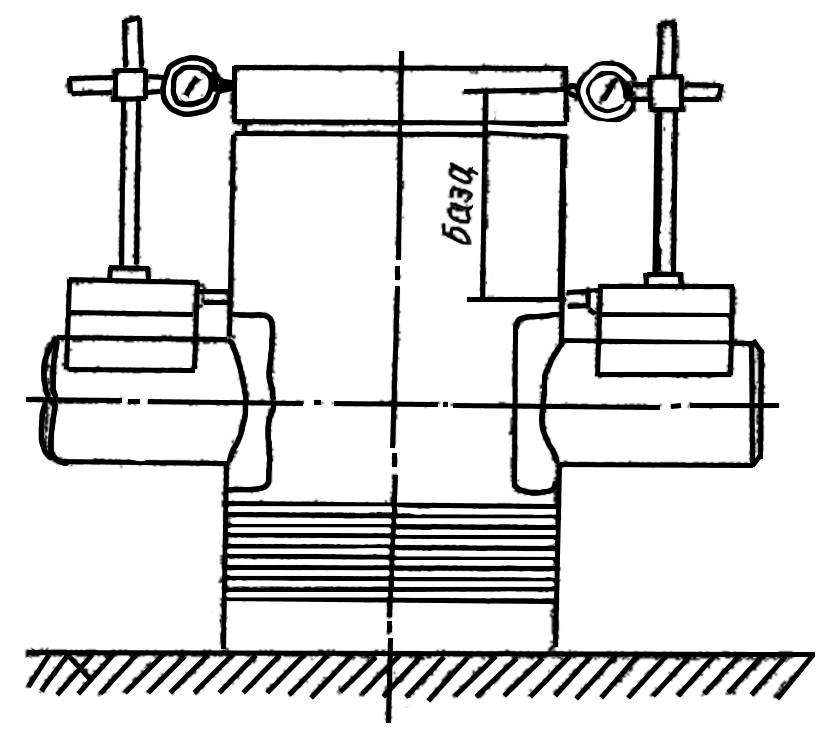

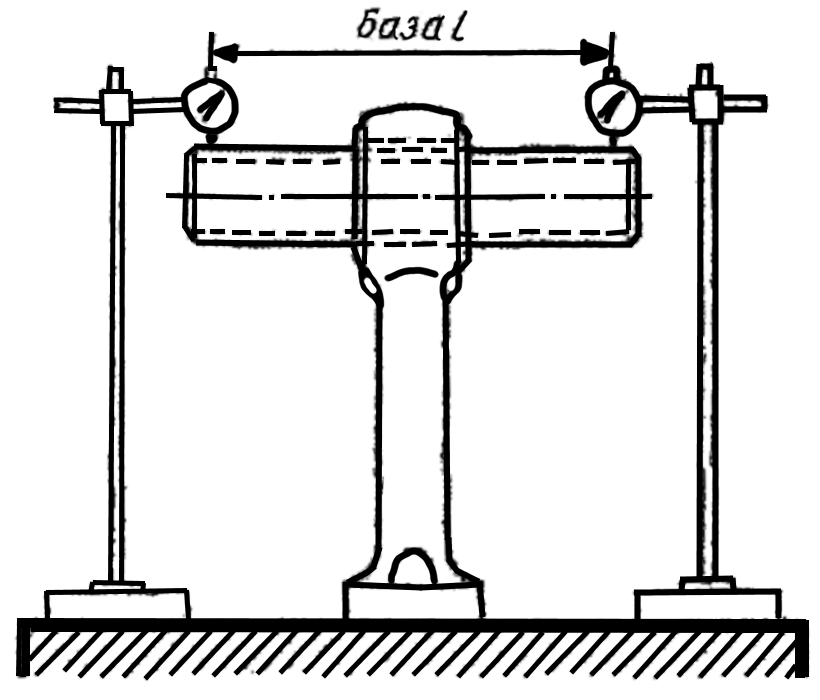

В практике эксплуатации дизелей подозрение на остаточный изгиб КВ возникает после подплавления рамовых подшипников и значительного снижения ресурса новых вкладышей в этих постелях. Устанавливается наличие остаточного изгиба проверкой рамовой шейки на биение с помощью линейного индикатора часового типа. При этом нижний вкладыш проверяемой шейки предварительно удаляют. Измерением раскепов остаточный изгиб не выявляется.

Упругий изгиб отличается тем, что его величина и направление постоянно соответствуют приложенной нагрузке. Если действие силы имеет постоянное направление, то изгиб будет происходить только в плоскости действия этой силы и поэтому во время вращения вала его изогнутая ось не изменяет пространственного положения, определяемого положением подшипников и состоянием центровки на выходном фланце. Если действие сил и моментов, вызвавших изгиб прекращается, то и сам изгиб исчезает, а вал способен восстановить свою первоначальную форму.

Измерения раскепов производят в следующих случаях:

- При начальной укладке КВ и монтаже двигателя после ремонта, связанного с обработкой, перестановкой фундаментной рамы.

- В процессе эксплуатации с установленной периодичностью.

- При каждой замене рамовых подшипников.

- До и после обжатия фундаментных болтов, анкерных связей.

- Перед постановкой судна в док и после выхода из него.

- После любого аварийного случая, способного повлиять на состояние КВ (Снятие судна с мелипосадка судна на мель, намотка сетей или тросов на винт, работа двигателя «вразнос», подплавление подшипников, обрывы шатунных болтов, задиры или заклинка поршня и т. п.).

При начальной укладке КВ и монтаже дизеля на фундамент с помощью раскепов контролируют не только укладку КВ, но и наличие требуемой плоскостности фундаментной рамыУстановка и центровка фундаментной рамы и допустимость расцентровки с валом отбора мощности. При этом обязательно проверяется с помощью краски прилегание всех рамовых шеек к нижним вкладышам подшипников. Обнаруживаемые отклонения от норм устраняют подъемом или опусканием соответствующих участков фундаментной рамы на отжимных болтах.

При этом пользуются очень жесткими требованиями по раскепам — нормами для нового дизеля («заводские» нормы). После удовлетворения всех требований дизель фиксируется в этом положении путем установки под опорные лапы металлических клиньев или прокладок («подушек») соответствующей толщины, сверлением и разверткой отверстий под штифты и болты, с последующей их установкой и обжатием.

Для предотвращения работы двигателей с раскепами КВ выше установленных изготовителем норм в процессе эксплуатации производятся периодические плановые их измерения. Периодичность устанавливает судовладелец, исходя из возраста и состояния двигателей, условий и опыта предшествующей эксплуатации. Примерная наработка между измерениями у главных двигателей составляет 3-4, у ДГ — 2-2,5 тыс. часов.

При замене вкладышей рамовых подшипников с толстым слоем баббита вновь устанавливаемые имеют большую толщину в нижней, опорной части, что оказывает влияние на раскепы и обуславливает необходимость их измерений. Для тонкостенных вкладышей влияние замены на раскепы не столь ощутимо.

При обжатии фундаментных болтов и анкерных связей может происходить существенная деформация фундаментной рамы с изменением положения подшипников и изгиба КВ. Это происходит, если имеет место износ клиньев и проставок фундаментной рамы, анкерные связи имели ослабленную затяжку. Такие моменты обязательно фиксируют, и они служат основанием для принятия необходимых мер по компенсации износов, совершенствованию контроля за анкерными связями.

Измерения раскепов главных двигателей до постановки в док и после выхода из него обусловлены возможной остаточной деформацией корпуса из-за перегрузок на кильблоках или сварочных напряжений. В ряде случаев при проведении корпусных ремонтных работ, перестановки кильблоков в районе МО, контроль за деформацией корпуса ведется по изменению показаний раскепомера, установленного на одном из мотылей ГД.

Необходимость контроля за раскепами после аварийных случаев пояснений не требует. На одном из судов после касания грунта вертикальный раскеп одного из главных двигателей достиг 1,0 мм, при норме 0,10 мм, в связи с чем безотлагательно были проведены работы по приведению раскепов к норме.

Места установки раскепомеров между щеками мотыля, последовательность снятия их показаний, принципы обработки результатов измерений для получения раскепов в вертикальной и горизонтальной плоскостях приводятся в инструкциях по эксплуатации двигателей и здесь на рассматриваются. Необходимые навыки в этой сфере приобретаются на практических и лабораторных занятиях.

Однако следует остановиться на моментах, не оговоренных в инструкциях, соблюдение которых влияет на точность получаемых результатов.

1 В конце производства измерений необходимо убедиться, что при возврате мотыля в НМТ показания раскепомера также приходят к начальным значениям, а при навешанном движении приближаются к

2 Суммы чисел измерений, взятые по горизонтали и по вертикали должны быть одинаковыми:

3 Вычисления величин раскепов производить со строгим учетом их знака, показывающего направление изгиба КВ.

У малооборотных двигателей КВ имеет большую длину и большой ход поршня, что предопределяет его гибкость и способность сохранять постоянный контакт между его рамовыми шейками и подшипниками под действием сил веса, если не было допущено грубых ошибок при монтаже подшипников. В таких случаях ограничиваются измерением только так называемых упругих раскепов, когда КВ не испытывает, кроме сил веса, никаких дополнительных нагрузок.

В среднеоборотных двигателях КВ имеют повышенную жесткость, малое расстояние между подшипниками. В этом случае некоторые рамовые шейки могут «зависать» над подшипниками и не дожиматься до них под действием только сил веса. Ввиду развитости щек проверить зависание шеек щупом весьма сложно. Во время работы под действием газов в цилиндрах КВ будет с ударами опускаться на эти подшипники, а сам КВ получит дополнительный изгиб, величину которого нельзя учесть, если измерены только упругие раскепы. В итоге быстро разбиваются подшипники и может произойти поломка КВ. Чтобы не допустить работу двигателя в состоянии повышенных раскепов, требуется, кроме упругих, дополнительно измерить, так называемые, жесткие раскепы.

Для этого под верхнюю половину рамового подшипника можно подкладывать смоченный маслом картон толщиной 0,5-1,-0 мм и с усилием, не препятствующим проворачиванию вала, дожимают шейки. Таким образом, гарантируется прижим рамовой шейки к подшипникам. Замеренные в таком состоянии вала раскепы называют жесткими. Если при сравнении упругих и жестких раскепов будет обнаружено расхождение более 0,02 мм, что соответствует зазору уже 0,04 мм, то необходимо заменить соответствующие подшипники или принять другие меры по устранению зависания шеек в них. Достоверность измерения раскепов Регистр признает только при условии, что шейки КВ лежат на вкладышах.

Последствия эксплуатации двигателей с зависающими шайками можно показать на таком примере. У главных дизель-генераторов серийных ледоколов производилась частая замена рамовых подшипников в связи с выкрашиванием баббита. Таким образом, на соседних подшипниках оказывались одновременно новые и изношенные вкладыши. Измерения производились только упругих раскепов, которые были в пределах норм. С интервалом в несколько месяцев произошла усталостная поломка трех КВ.

На современных главных среднеоборотных двигателях предусмотрено конструктивное обеспечение возможности дополнительного нагружения рамовых шеек с помощью гидродомкратов. В этом случае вращать вал нельзя, а лишь с помощью индикаторов следует проверить, опускается шейка КВ под нагрузкой или нет. Полученные данные по раскепам сравнивают с нормативами и данными предшествующей эксплуатации.

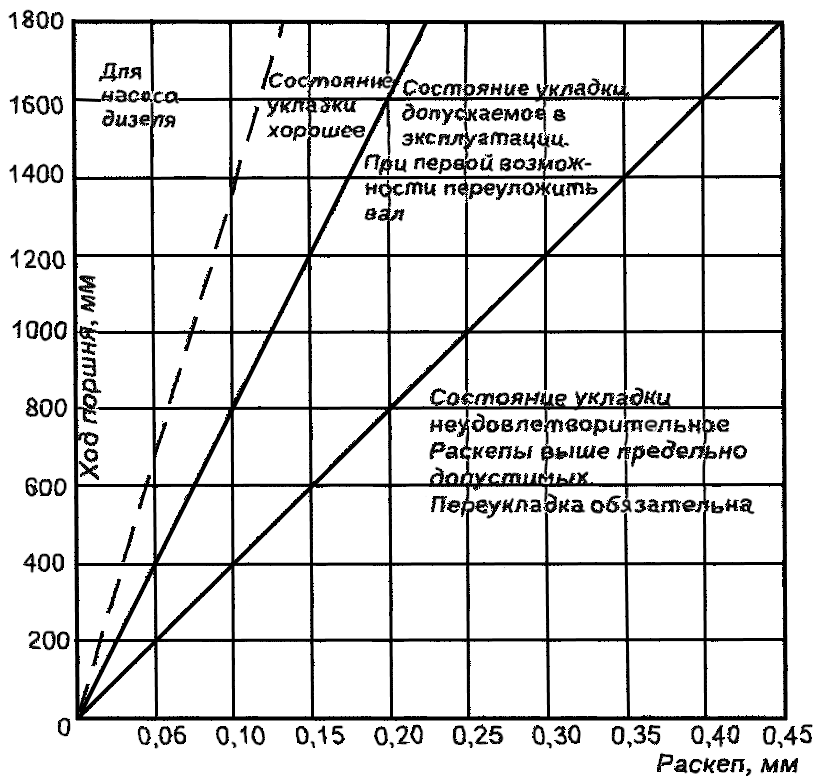

Нормирование допустимых значений раскепов осуществляется в виде номограммы, образец которой для МОД показан на рис. 21.

Здесь обращает на себя внимание зависимость допустимых раскепов от величины хода поршня. Обусловлено это тем, что с увеличением радиуса кривошипа растет гибкость валаРемонт коленвала и других основных подвижных деталей дизелей, а щеки мотылей становятся более податливыми. При одинаковом уровне действующих напряжений раскеп будет пропорционален ходу поршня.

Требования к раскепам разделены на зоны. Одна из них «для нового двигателя» (good figure) устанавливает довольно жесткие пределы, в которые должны уложиться строители судна при сборке и монтаже двигателя. Их еще называют «заводские нормы». Вторая принципиальная зона «состояние укладки, допускаемое в эксплуатации» (figure still admissible) указывает пределы, за которыми появляется вероятность усталостного разрушения.

Жесткость ограничения заводских норм предусматривает запас на неизбежные изменения в изгибе КВ в ходе эксплуатации судна.

Для конкретных моделей двигателей нормативы раскепов устанавливаются на основании расчетов и приводятся изготовителем в инструкции по эксплуатации. На практике при одинаковом ходе поршня характер требований для малооборотных и среднеоборотных двигателей различается в 2-3 раза в связи с различиями в их степени динамичности.

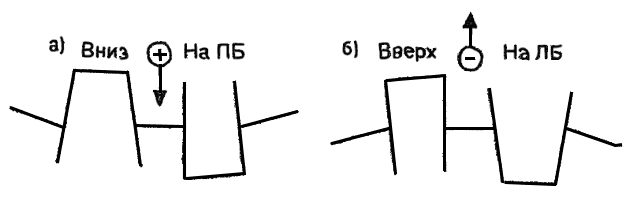

Как видим, регламентируется только величина раскепа, отражающая напряженное состояние КВ. Математический знак раскепа показывает направление изгиба КВ, которое приходится учитывать при анализе характера и причин изменения раскепов. В общепринятой практике положительному раскепу соответствует выгиб КВ вниз и на ПБ, а отрицательному — выгиб вверх и на ЛБ, как показано на рис. 10.

Закономерности в изменениях раскепов. Приданная при монтаже двигателя начальная укладка в процессе эксплуатации под действием различных факторов претерпевает изменения, которые могут наблюдаться в течение длительного времени, а могут произойти в течение нескольких часов. Но поскольку раскепы связаны с упругим изгибом КВ, то, не смотря на их переменчивость, они будут иметь одинаковые значения при одинаковых состояниях судна и двигателя, в которых производятся их измерения. Это свойство раскепов возвращаться в одни и те же состояния является первой закономерностью.

Вторая закономерность проявляется в том, что изменение раскепов под действием одного какого-либо фактора имеет строго определенную величину и направленность по знаку и могут легко прогнозироваться.

Известны следующие основные факторы и направленность из действия по изменению раскепов.

1 Изменения раскепов происходят вместе с изменением теплового состояния двигателя. В холодном состоянии у двигателя нет существенной разности температур блока цилиндров и картера. В прогретом состоянии разность температур между указанными зонами достигает 30 °C. Вследствие повышенного удлинения верхней части двигатель деформируется в виде раскрывающегося веера, что влечет за собой деформацию рамы выпуклостью вверх (рис. 22). Поэтому при переходе из холодного состояния двигателя в прогретое раскепы его КВ будут изменяться в сторону отрицательных значении.

Для сопоставления результатов при регистрации замеров раскепов необходимо указывать температуры: блока, МО, забортной воды.

2 Изменение раскепов происходит при различных состояниях загрузки судна. Это касается главных двигателей, имеющих жесткую связь с судовым фундаментом, и не касается дизель- генераторов, стоящих на амортизаторах.

Дело в том, что с изменением загрузки судна меняется распределение сил веса и сил поддержания по длине, в связи с чем изменяется деформация корпуса судна, которая передается фундаменту и фундаментной раме, а, следовательно, и КВ. Наиболее наглядно это видно на примере судна с расположением МО в средней части. На рис. 23 показано распределение сил и деформации корпуса при состоянии порожнем (а) и в грузу (б). Как видно при переходе из порожнего состояния в загруженное деформация КВ идет вверх, а раскепы меняются в сторону отрицательных значений.

3 Изменение раскепов от деформации фундаментной рамы происходит и вследствие подвижек двигателей на фундаменте, приводящих к износам металлических клиньев и подушек. Характер изменений зависит от зоны расположения износов. Так износ концевых опор вызывает изменение раскепов в средней части двигателя в сторону отрицательных значений.

Такие же износы опор со стороны маховика у дизель-генераторов из-за неизменного положения подшипника генератора раскепы на концевом мотыле меняются в сторону положительных значений. Поэтому по величине и зоне изменения раскепов можно судить о степени износа соответствующих опор. Когда износ опор имеет место, то изменения раскепов со временем будут возрастать если не принимать необходимых мер.

Читайте также: Крутильные и осевые колебания валопровода

Механикам судов приходится учитывать наличие действующих закономерностей, чтобы при измерениях раскепов в одном состоянии судна и двигателя можно было бы прогнозировать их изменения в других состояниях, особенно на тех мотылях, где они могут достигать наибольших значений. Так же необходимо следить, соблюдаются ли эти закономерности, и если нет, находить ответ, почему и принимать адекватные меры.

Отклонения в закономерностях изменения раскепов связаны с изменениями технического состояния двигателя в узлах креплений, влияющих на укладку КВ. Длительное действие этих неполадок, проявляется в снижении ресурса подшипников, обрыве фундаментных болтов, износе опор, деформации рамы и блоков, появлении трещин, повышения вероятности поломок КВ, Знание этих причин необходимо для их выявления и своевременного принятия мер по их устранению. Основными причинами являются:

- Зазоры между рамовыми шейками и нижними вкладышами (зависание шеек).

- Ослабление затяжки анкерных связей и фундаментных болтов.

- Износы опор фундаментной рамы.

ТО деталей ЦПГ

1 Контроль технического состояния без вскрытия цилиндров

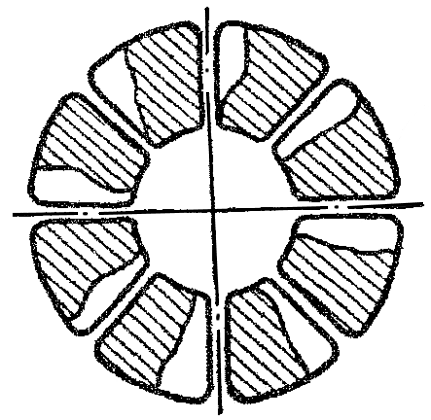

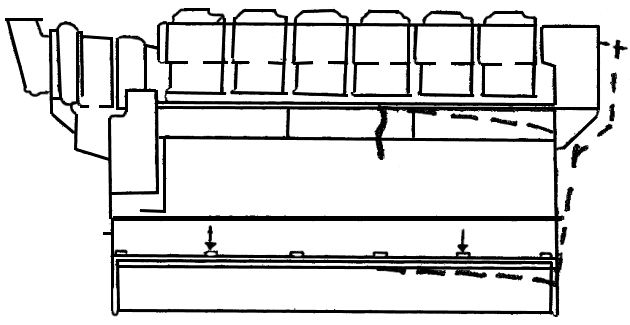

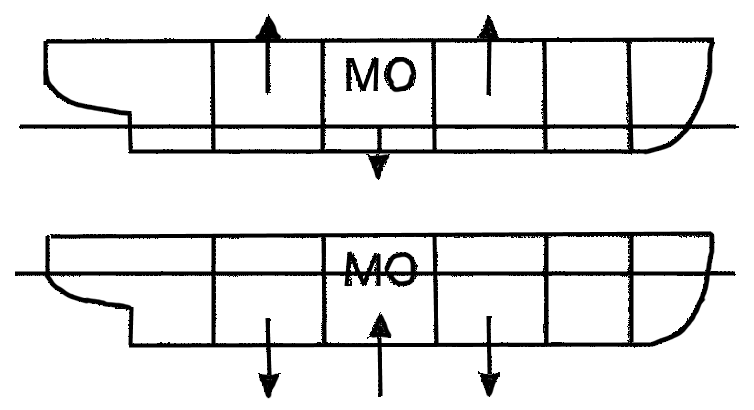

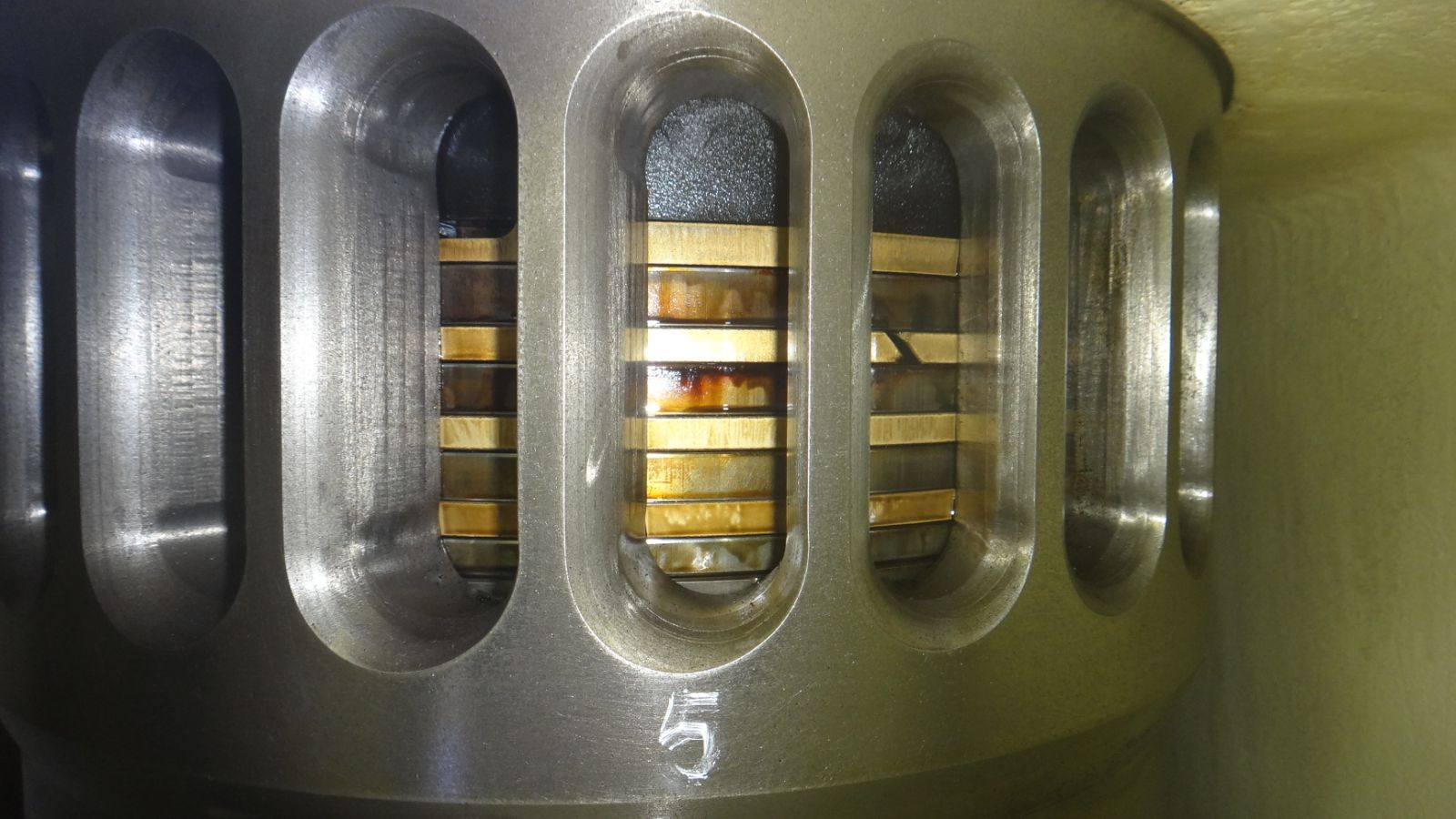

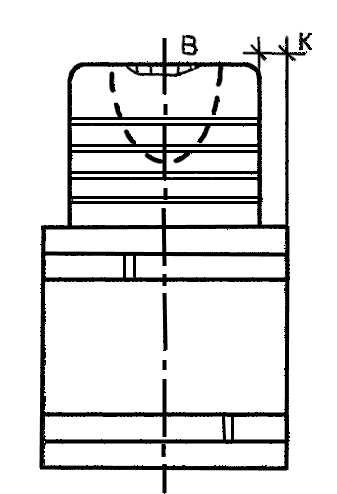

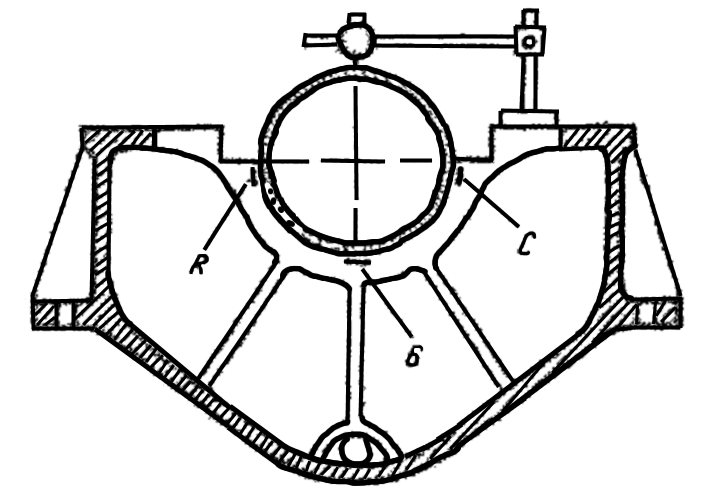

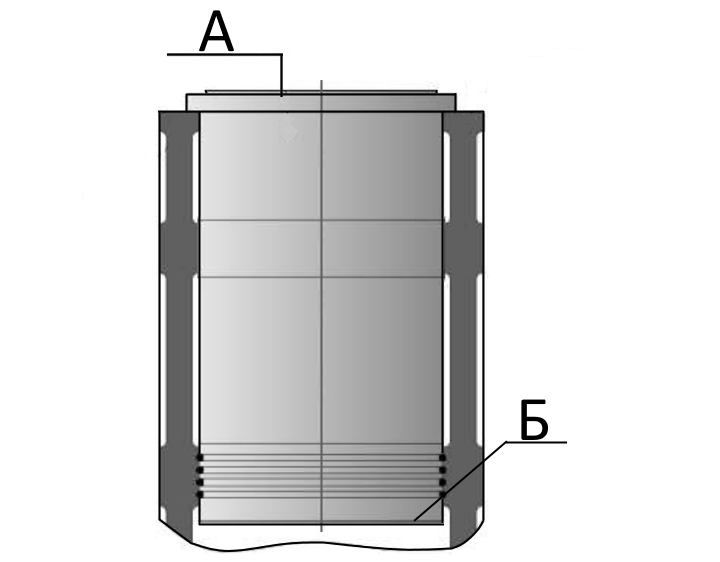

Оперативную оценку ТС можно произвести, обеспечив доступ к осмотру их поверхностей. На МОД для этого вскрывают ресивер и через продувочные окна производят осмотр элементов поршня и цилиндровой втулки.

Перемещением поршня его ставят в такое положение, в котором отчетливо видны поршневые кольца (рис. 24). Чистые блестящие поверхности колец свидетельствуют об их хорошем состоянии и надежном уплотнении. Мелкие, негрубые риски явление вполне нормальное. Наличие поломанных колец, потемнение поверхностей вследствие прорыва газов и залегания колец требует их безотлагательной замены. Грубые риски на кольцах по всей их высоте указывают на абразивный характер износа и недостаточность смазки.

Ставя поршень в разные положения можно осмотреть его головку и юбку, в первую очередь обращая внимание на отсутствие трещин и признаков задира.

Перемещая поршень выше или ниже окон, обеспечивается доступ для осмотра стенок втулки. Главное внимание обращают на равномерность распределения смазки, отсутствие натиров и задиров. Осмотром газовыпускных окон оценивается степень их заноса коксом и решается вопрос о необходимости их очистки.

На СОД осмотр полости цилиндра производят с помощью эндоскопов, демонтируя для этого форсунку. Ввиду слабой освещенности оценить состояние стенок втулки и уплотнительных полей клапанов возможно только при наличии опыта таких осмотров (на первых этапах его приобретают производством осмотров прямо перед вскрытием цилиндра и сравнением результатов с осмотром после удаления крышки цилиндра).

При осмотре обращают внимание на признаки недостаточной смазки, состояние стенок втулки, наличие на клапанах следов прорыва газов, коррозии, сильного нагарообразования. По результатам осмотров решаются вопросы о сроках проведения следующего контроля или вскрытия цилиндра. Более тщательный контроль производят после снятия крышки, извлечения поршня и производства необходимых измерений.

2 Ревизия цилиндровых крышек

Отсоединяются все трубопроводы и перепускные патрубкиРемонт трубопроводов и арматуры с предварительной маркировкой их положения на цилиндре. Отдаются постепенно гайки крепления крышки по схеме, как при затяжке, чтобы избежать ее деформации.

Устанавливают подъемные скобы, на них заводят тросы и проверяют равномерность их натяжения, что необходимо для исключения перекосов при подрыве, вследствие которого можно повредить крепежные шпильки и получить забоины на уплотнительных поверхностях крышки и цилиндровой втулке, металлических прокладках.

Поднятую крышку устанавливают на специальные подставки или деревянные бруски, исключающие повреждения уплотнительных полей.

Для полного осмотра крышку приходится кантовать. Осматривая огневую поверхность, обращают внимание на характер нагара, наличие участков прогорания, трещин.

Последние чаще всего образуются в районе расположения форсунок, гнезд пусковых и предохранительных клапанов (рис. 25). Такие трещины можно заварить после тщательной разделки на всю их глубину.

Возможные трещины термической усталости чаще всего располагаются в зонах распыления топлива форсунками. Как уже указывалось ранее, при их глубине в пределах 5 % толщины допустим ремонт удалением металла в зонах поражения с тщательной зашлифовкой поверхностей. Если оставить эти зоны без обработки, то благодаря многочисленным концентраторам напряжений неизбежно образование генеральной трещины, которая за короткий срок становится водотечной (ее вид показан на рис. “Развитие трещины коррозионно-термической усталости”Развитие трещины коррозионно-термической усталости).

Осмотру подлежат и стаканы под установку клапанов. При наличии трещин в этих стенках ремонт с помощью сварки невозможен из-за отсутствия к ним необходимого доступа. На СРП такие повреждения устраняют методом гильзования: стакан растачивают, изготавливают стальную гильзу с номинальным внутренним диаметром и ее запрессовывают с натягом 0,03-0,04 мм.

Осмотр уплотнительных полей в контакте с втулкой предусматривает выявление следов прогорания, рисок, забоин. Устранение этих повреждений в судовых условиях затруднительно. На СРП возможно их шабрение, притирка и даже шлифование, после которого приходится проверять и даже регулировать высоту камеры сжатия (сгорания).

Огневую поверхность крышки очищают от нагара при каждом вскрытии цилиндра, если не используется система промывки ЦПГ. Делается это для того, чтобы уменьшить абразивное воздействие коксующегося нагара, отделяющегося при работе дизеля.

Полости охлаждения крышек вскрываются, осматриваются и при необходимости очищают от образующихся отложений. Очистку и промывку производят химическими препаратам. При наличии значительных отложений может быть принято решение об очистке всей системы охлаждения, которая проводится на остановленном двигателе без его разборки, подачей соответствующих препаратов в систему охлаждения. Технология очисток оговаривается инструкциями по использованию моющих препаратов.

Используемые на многих дизелях металлические прокладки между крышкой и втулкой также следует оберегать от повреждений. Красномедные прокладки при повторном использовании отжигают, стальные отжига не требуют. Перед установкой прокладки смазывают графитовыми составами.

Процессу установки крышки на место, ее сборке с арматурой, обжатию креплений уделяют серьезное внимание. Затяг креплений производят по рекомендуемым схемам и строгом соблюдении контроля усилий. Несоблюдение этих процедур может вызвать нарушение газоплотности в местах контактов, появление трещин в опорных буртах цилиндровых втулок и в самих крышках. Уплотнительные поля под установку форсунок без прокладок притирают.

3 Ревизия клапанов газообмена

Некоторые дефекты клапанов могут быть обнаружены во время работы дизеля. Так, можно наблюдать отставание клапанного штока от рычага и замедленную посадку его на гнездо. Если отставание штока постоянно и равномерно можно полагать, что у него сломалась пружина. Если же шток отстает непостоянно и на разную величину, более вероятно, что он имеет задиры и его заедает в направляющей.

Сильный перегрев клапана и штока указывает на то, что клапан не садится плотно на гнездо скорее всего вследствие полного отсутствия зазора между роликом и шайбой. Пропуски пусковых клапанов определяют по степени их нагревания. При больших пропусках нагревается не только корпус пускового клапана, но и весь пусковой трубопровод.

Неплотности всасывающих и выпускных клапанов заметно влияют на работу дизеля. При этом уменьшаются давление и температура воздуха в цилиндре в конце сжатия, дизель трудно запускается и при переводе на топливо останавливается Неплотность клапанов вызывает снижение мощности дизеля и нарушение равномерности распределения этой мощности по цилиндрам. При значительном износе клапанов происходят пропуски вспышек в цилиндрах, появляется черный дым, и работа дизеля становится неравномерной.

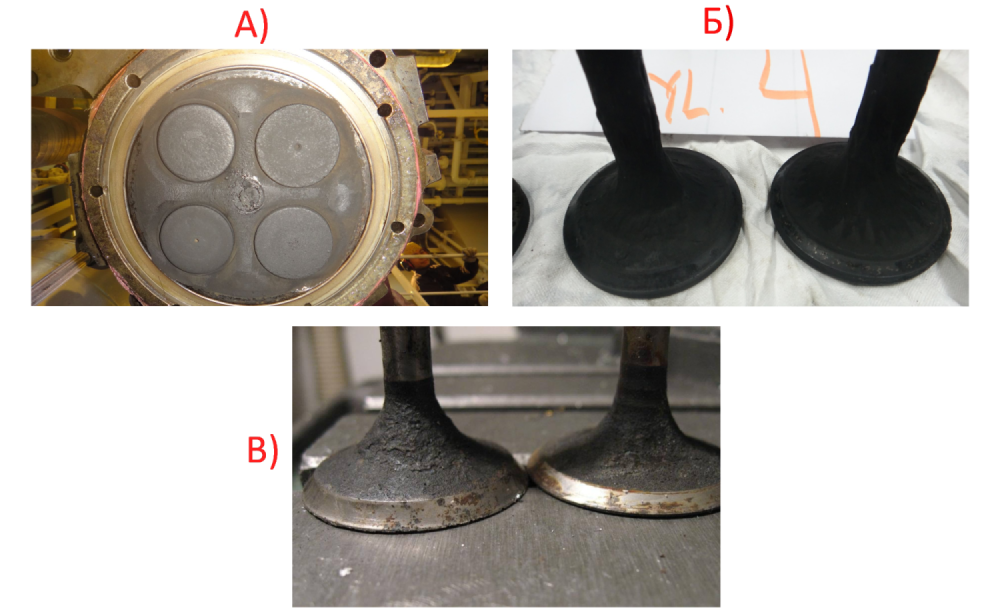

Более тщательно состояние клапанов оценивается после их разборки. При хорошей организации сжигания топлива газовыпускные клапаны имеют темный вид без избытков нагарообразования с отсутствием признаков серьезных повреждений на запирающем поле (рис. 26, а). При недостаточном уровне ТО и наличии в топливе вредных примесей ресурс клапанов до предельного состояния резко сокращается, при избытке серы в топливе возникают очаги коррозионного износа и каверны на уплотнительном поле (рис. 26, б). Присутствие ванадия приводит к оплавлению защитных окисных пленок металла клапана и седла, вызывает его прогрессивное разрушение (рис. 26, в). Поршневые кольца и цилиндровые втулки не повреждаются ванадием ввиду более низкой их температуры.

а – после длительной работы при качественном сжигании топлива; б – при наличии серы в топливе; в – в результате ванадиевой коррозии

Большинство дефектов клапанов может быть исправлено судовыми средствами; не подлежат исправлению только поломанные пружины, оборванные штоки, насквозь растресканные тарелки и т. д.

Переборка клапанов сводится к следующему:

- разбирают трубопроводыРемонт систем трубопроводов и арматуры судна, связанные с клапаном, снимают рычаги, отвертывают гайки, крепящие клапан к крышке, и вынимают клапан вместе с корпусом (в большинстве конструкций клапанов гнездо клапана остается в крышке);

- корпус осматривают снаружи с целью обнаружения на нем трещин, коррозионных разрушений и других дефектов;

- отмечают положение гайки, фиксирующей предельное положение верхней тарелки пружины, отвертывают ее, вынимают пружину и клапан из корпуса;

- все детали клапана промывают и осматривают.

Если на штоке клапана имеются односторонние натиры, значит шток погнут или работает в направляющей с перекосом. Изгиб штока можно обнаружить при помощи линейного индикатора на станке. После того как выяснено направление кривизны, шток можно выправить на хорошей плите ударами свинцовой кувалды по выпуклой части. Это удается не всегда, и чаще всего погнутые штоки заменяют. Если погнутости штока не обнаружится, его притирают в направляющих до тех пор, пока не исчезнут заедания.

Различные дефекты рабочего поля клапана и гнезда исправляют проточкой полей и их взаимной притиркой. При проточке рабочих полей очень важно точно установить тарелку и гнездо на станке. Если их соосность будет нарушена, притереть клапан очень трудно, а при большом смещении – невозможно. Также нужно соблюдать и одинаковые углы полей.

В том случае, если гнездо установлено в крышке, его оставляют на месте и вместо проточки рабочее поле обрабатывают инструментом, называемым шарошкой. Шарошка по своему внешнему виду подобна фрезе, но имеет более острый угол заточки зубьев. Шарошку надевают на направляющий шпиндель, диаметр которого равен диаметру клапанного штока. Гнездо обрабатывают шарошкой вручную при помощи ручной дрели.

Ширина полей больших клапанов 4—5 мм, а у дизелей с прямоточноклапанной продувкой – гораздо больше, но притертая полоска должна иметь ширину не более 2 мм, быть совершенно гладкой, без рисок и раковин.

Плотность притирки проверяют следующим образом. Клапан собирают, и в его корпус наливают керосин. Хорошо притертый клапан не пропускает керосин через притертые поверхности.

При наличии на тарелке или гнезде клапана трещин следует проточить их, и, если трещины не исчезнут, то заменить клапан или гнездо. Отремонтировать такие клапаны в судовой обстановке невозможно, да этим не занимаются даже и СРП. Допустимые значения утонения клапана от проточек и притирок оговорены изготовителем ввиду их возможного коробления.

В том случае, если запасного гнезда или клапана на судне не окажется, можно изготовить их своими силами на время перехода до порта. Технология изготовления клапана или гнезда проста. И эта работа может быть выполнена в обычной судовой мастерской при наличии исправного токарного станка. Основной трудностью является подбор стали для изготовления детали.

Имеется опыт изготовления гнезд пусковых клапанов дизеля Зульцер 9SD72 из чугуна. Этот чугун пришлось применить в аварийном случае за неимением стали, но гнезда до замены работали хорошо. Следует отметить, что на некоторых старых дизелях гнезда пусковых клапанов были изготовлены из чугуна самим заводом-строителем. Главным достоинством серого чугуна является быстрая прирабатываемость и отсутствие коробления.

Лучшей сталью для изготовления клапанов и клапанных гнезд является сталь марки Х9С2. Иметь небольшой запас такой стали на судне очень желательно.

Трещины в корпусе клапана чаще всего неисправимы, но положение нельзя считать безнадежным, так как во многих случаях, как временную меру, можно применить установку цепочки гужонов, чтобы дойти до порта хотя бы на пониженной частоте вращения дизеля.

При притирке клапанов нужно соблюдать правило: чем глубже повреждения полей клапана и гнезда, тем крупнее должен быть применяемый абразивный материал. И только после устранения основных повреждений можно переходить на более мелкую пасту.

Вместо ручной притирки существуют различные механические приспособления, а также тонкое шлифование специальными переносными станками.

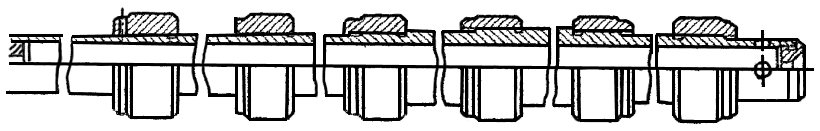

4 Ревизия поршней

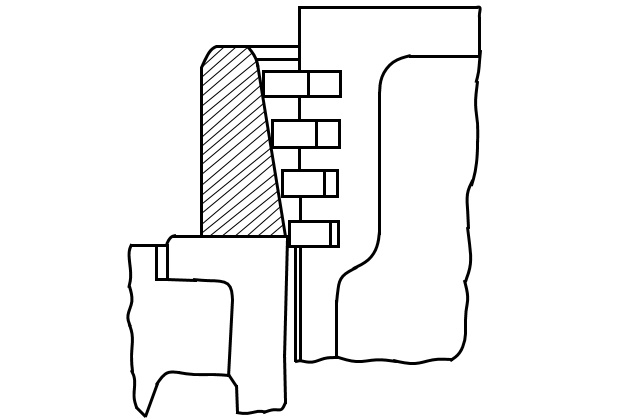

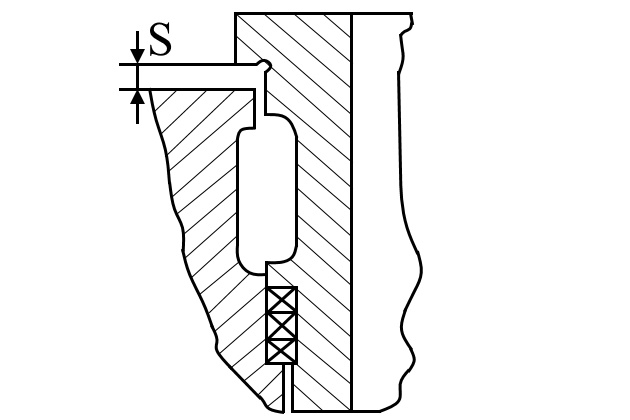

До извлечения поршня осматривают верхнюю часть зеркала втулки на предмет отсутствия препятствий нормальному проходу поршневых колец. Имеющий твердый нагар и наработок втулки приходится удалять шабером или шлифовальным кругом. При этом необходимо исключить попадание абразивов между поршнем и втулкой, чтобы не повредить поверхности зеркала втулки и колец. Для этого устанавливают по периметру головки поршня кольцо набивки, смазанное тавотом (рис. 27).

До установки на головку поршня подъемной скобы резьбовые гнезда для крепежных болтов очищают от нагара и обрабатывают метчиком. Дальнейшие операции по подъему поршня выполняют в соответствии с указаниями инструкции.

Извлеченный из цилиндра поршень устанавливают обычно вертикально на специальную площадку с отверстием для прохода штока или шатуна. Возможен и вариант укладки его на деревянные подушки с соответствующей фиксацией от перемещений.

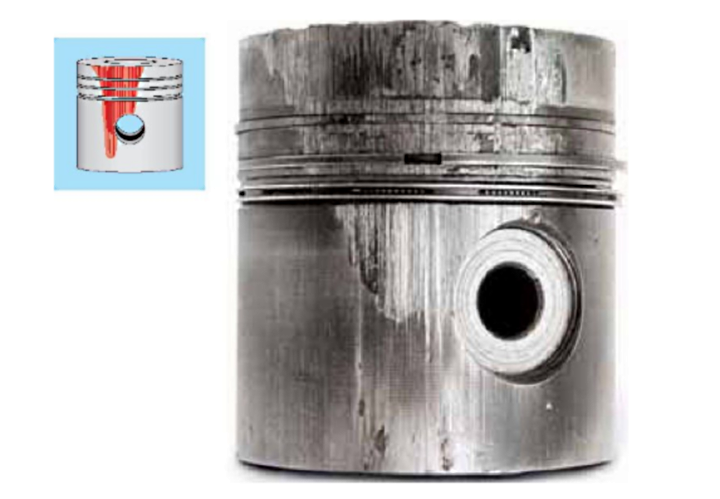

Осмотр поршня производят дважды: до и после удаления отложений на нем. В первую очередь оценивают величину и характер нагара на головке поршня, определяют наличие признаков образования трещин, которые на зашлакованной поверхности лучше видны, чем на чистом металле. Оценивается также равномерность распределения и качество масла на поверхности колец и юбки поршня. Тщательно осматривают рабочие поверхности колец и проверяют их подвижность в канавках. После этого кольца с поршня удаляют, используя для этой цели только штатный съемник.

Использование штатного инструмента позволяет гарантировать минимальный разжим колец и избежать образования трещин и поломок. При исправном состоянии колец и повторном использовании их необходимо устанавливать в те же канавки, чтобы повысить эффективность приработки и поэтому кольца размещают в специальных подвесках, ячейки которых имеют нумерацию, соответствующую канавкам поршня.

Это интересно: Изготовление трубопроводов и монтаж систем на судне

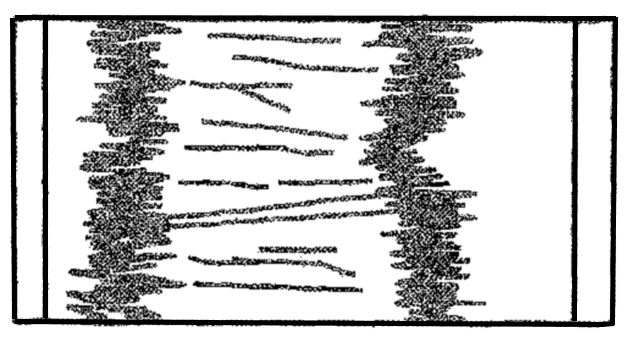

После этого производят удаление нагара и масла, промывку дизельным топливом. Очистке обязательно подлежат и канавки поршневых колец от кокса, который при установке новых колец может препятствовать их утопанию и послужить причиной задира втулки и поломки колец. Осмотр поршня повторяют, обращая внимание на состояние юбки поршня, огневой части головки. Грубые риски, борозды, натиры на юбке зашлифовывают. Возможные места прогорания головки осматривают на предмет трещин и измеряют глубину лунки с помощью шаблона. Допустимое утонение стенки указано в инструкции. Имеющиеся на юбке поршня МОД приработочныс пояски обетукивают для проверки плотности их посадки. Ослабленные участки и концы, выходящие из паза (рис. 28), зачеканивают.