У механизмов судовых устройств много общего со вспомогательными механизмами, поэтому вопросы, которые освещены в статье “Судовые вспомогательные механизмы и теплообменные аппараты”, в настоящей статье опущены.

- Рулевое устройство

- Монтаж рулевого устройства

- Монтаж и дефектация рулевого устройства

- Центровка руля

- Центровка петель ахтерштевня

- Якорное и швартовное устройства

- Монтаж якорного устройства

- Демонтаж и дефектация якорного устройства

- Монтаж швартовного устройства

- Дефектация швартовного устройства

- Грузовое и шлюпочное устройства

- Монтаж грузового устройства

- Дефектация и демонтаж грузового устройства

- Испытание грузового устройства

- Монтаж шлюпочного устройства

- Швартовные и ходовые испытания судовых устройств

- Рулевое устройство

- Якорное устройство

- Швартовное устройство

- Грузовое устройство

- Шлюпочное устройство

При ремонте судовых устройств широко применяется электродуговая сварка для сваривания частей сломанной детали, а также восстановления изношенных поверхностей. Типы электродов для ручной сварки и примерный перечень работ, при которых они применяются, приведены в табл. 1.

| Таблица 1. Электроды, применяемые для изготовления и ремонта судовых устройств при ручной сварке | |||

|---|---|---|---|

| Наименование работ | Тип электрода | Наименование работ | Тип электрода |

| Рулевое устройство | Приварка к мачтам бугелей для тяжелых грузовых стрел | Э42А | |

| Сварка пустотелых рулей (сварка рамы, постановка ребер, приварка обшивки, приварка петель для штырей внутри корпуса руля и т. д.) | Э42 | Сварка кнехтов для крепления ходового конца лопарей с приваркой их к мачте или палубе | Э42 |

| Сварка встык отдельных частей баллеров, рудерписов и румпелей (допускается по особому согласованию с Регистром России) | Э42А | Приварка к палубе башмаков от обухов для крепления длиннозвенной цепи топенанта и гиней | Э42 |

| Приварка соединительных фланцев к баллеру и рудерпису. Приварка баллера к раме руля | Э42А | Приварка к палубе, ширстреку, фальшборту или релингу рымов для блоков талей оттяжек стрел (допускается по особому согласованию с Регистром России) | Э42 |

| Заварка шпоночных канавок баллеров и румпелей | Э42 | Приварка упорного башмака для стрел, башмака для топенанта и обухов для ванта и штагов (допускается по особому согласованию с Регистром России) | Э42А |

| Наплавка металла на изношенные части баллеров | Э42 | Приварка обойм к кожуху грузового блока для топенанта и других блоков | Э42 |

| Сварка встык отдельных частей пера однослойных рулей | Э42 | Сварка скобтрапов и тапов с тетивой на мачте и коловке | Э34 |

| Приварка горизонтальных ребер к перу руля и рудерпису | Э42 | Сварка талперов стоячего такелажа | Э42 |

| Приварка петель к рудерпису | Э42А | Сварка деталей крепления стрел по-походному | Э34 |

| Сварка корпусов рулевых сальников и опорных подшипников баллеров | Э34 | Сварка крепления рейков для антенны и для сигнальных флагов, клотиков и т. п. | Э34 |

| Сварка румпелей и секторов рулей | Э42 | Шлюпочные работы | |

| Сварка опор роликов рулевых приводов и приварка деталей штуртросовой проводки к палубе | Э34 | Сварка обыкновенных поворотных шлюпбалок с деталями; сварка встык кованых шлюпбалок | Э42 |

| Сварка талрепов, деталей буферных тележек и других деталей подвижных частей штуртросовой проводки | Э42 | Сварка стрел и рам вываливающихся шлюпбалок | Э42 |

| Сварка тормозных дисков и прочих деталей рулевых тормозов | Э42 | Приварка стальных башмаков и обойм шлюпбалок к борту или к палубе | Э42 |

| Якорное устройство | Сварка стандерсов поворотных шлюпбалок | Э42 | |

| Изготовление целиком сварных якорей типа Матросова и др. | Э42А | Приварка уток к шлюпбалкам | Э42 |

| Сварка веретена с рогами якоря (для адмиралтейских якорей и кошек) | Э42А | Приварка обухов для канифас-блоков и обойм для направляющих роульсов | Э42 |

| Приварка лап к рогам якоря | Э42А | Приварка рымов или обушков для найтовов | Э34 |

| Приварка “яблока” и стопорного кольца к штоку | Э34 | Сварка вьюшек и корзин для лопарей шлюпталей | Э34 |

| Приварка штырей к якорным скобам | Э34 | Сварка деталей клепания шлюпок по-походному | Э34 |

| Приварка штырей, соединяющих веретено с лапой якоря Холла | Э42 | Приварка направляющих роульсов | Э42 и Э34 |

| Приварка обойм к веретену якоря | Э34 | Швартовое устройство | |

| Ремонт якорных цепей с применением наплавки металлом изношенных мест, сварки распорок, изготовлением отдельных сварных звеньев | Э42А | Сварка битенгов и кнехтов (обыкновенных и крестовых) | Э42 |

| Сварка якорных клюзов (бортовых и палубных) | Э34 | ||

| Сварка обухов для крепления цепных стопоров и приварка их к палубе | Э42А | Сварка клюзов | Э34 |

| Сварка анкер-балок и деталей их вооружения (стандерсов и др.) | Э42 | ||

| Сварка якорных цепных труб | Э34 | Сварка вьюшек для тросов | Э34 |

| Сварка площадки и деталей для хранения якорей по-походному | Э34 | ||

| Сварка деталей для крепления запасных якорей и вервов | Э34 | Буксирное устройство | |

| Грузовое устройство и рангоут | |||

| Сварка мачт, полумачт и вентиляционных грузовых колонок | Э42 | Сварка буксирных кнехтов | Э42А |

| Сварка тумб для стрел тяжеловесов | Э42А | ||

| Сварка кронштейнов и площадок для шпоров стрел | Э42А | Сварка буксирного кипа (уши) | Э42 |

| Сварка стрел | Э42А | ||

| Сварка рей, гафелей, стеньг и др. | Э42 | Сварка рамы гакового устройства | Э42А |

| Сварка ферм для П-образных мачт | Э42 | ||

| Сварка салингов (марсов) | Э42 | Сварка буксирной арки и ее деталей | Э34 |

| Сварка краспиц | Э42 | ||

| Сварка наблюдательных и прожекторных площадок, кронштейнов для огней и т. п. | Э34 | Приварка буксирной упоры (ограничителя) | Э34 |

Примечания:

- Марка электрода состоит из буквы Э (ниектродуговая сварка); цифры, дающей временное сопротивление наплавленного металла, кг/мм2, и буквы А, указывающей, что электрод имеет стержень с пониженным содержанием серы и фосфора и определенный состав покрытия.

- По требованию Регистра России (в отдельных случаях) электроды типов Э34 и Э42 могут быть заменены соответственно электродами типов Э42 и Э42А.

- Сварочные работы, а также типы электродов, не предусмотренные настоящим перечнем, можно применять лишь по согласованию с инспекцией Регистра России.

- Трещины в отдельных деталях судовых устройств во всех случаях следует заваривать электродами Э42А или Э42 вместо электродов Э42 или Э34, предусмотренных настоящим перечнем.

Данные таблицы соответствуют Правилам Морского Регистра России.

Как правило, после электросварочных работ места, на которых производилась Технические средства ремонта и безопасные методы труда, электродуговая ручная сваркасварка или наплавка, необходимо подвергнуть термической обработке для снятия внутренних напряжений и выравнивания структуры металла.

Рулевое устройство

Рулевое устройство состоит из следующих основных узлов:

- руля с приспособлениями для ограничения углов перекладки и удержания его в любом положении;

- рулевого привода для передачи усилия от рулевого двигателя к рулю при его перекладке;

- рулевого двигателя, необходимого для перекладки руля;

- телемеханической передачи для управления с мостика рулевым двигателем, который у больших и средних судов, как правило, помещается в корме у рулевого привода.

Кроме того, рулевое устройство снабжено приспособлением, указывающим положение руля и его перекладки (указатель руля – аксиометр).

Монтаж рулевого устройства

Полный монтаж рулевого устройства, как и других устройств, производится при постройке судна и при капитальном ремонте по чертежам, техническим условиям и другой документации, а частичный — при остальных видах ремонта. Перед монтажом пустотелые рули опрессовывают гидравлическим давлением в соответствии с техническими условиями.

Согласно Правилам классификации и постройки морских судов штыри рулей диаметром более 125 мм должны быть облицованы бронзой марки Бр. ОЦ 10-2 или ОЦС 5-5-5, устойчивой в морской воде и хорошо работающей в паре с бакаутом и древеснослоистым пластиком (ДСП). Бронзовая облицовка штыря выполняется по горячей или прессовой посадке с натягом:

0,00050,0008 d;

где:

- d — наружный диаметр цилиндрической части штыря.

Посадку облицовки на штырь производят с нагревом ее до 400°. Окончательную обработку облицовки осуществляют по наружному диаметру после насадки на штырь. Зазор между штырями и петлями ахтерштевня берется по табл. 2.

| Таблица 2. Допускаемые и монтаные зазоры между штырями и отверстиями петель ахтерштевня | ||

|---|---|---|

| Диаметр штыря, мм | Зазор между штырями и отверстиями петель ахтерштевня | |

| предельно допустимый при эксплуатации | монтажный при постройке или ремонте | |

| 40 | 4,0 | 0,4-0,6 |

| 50 | 5,0 | 0,5-0,7 |

| 60 | 6,0 | 0,6-0,9 |

| 70 | 7,0 | 0,7-1,0 |

| 80 | 8,0 | 0,8-1,2 |

| 90 | 9,0 | 0,9-1,3 |

| 100 | 10,0 | 1,0-1,5 |

| 110 | 11,0 | 1,1-1,7 |

| 120 | 12,0 | 1,2-1,8 |

| 135 | 13,0 | 1,4-2,1 |

| 145 | 14,0 | 1,5-2,3 |

| 155 | 15,0 | 1,6-2,4 |

| 165 | 16,0 | 1,7-2,5 |

| 175 | 17,0 | 1,8-2,7 |

Пригонку конусной части штыря по отверстию петли выполняют по краске, как правило, за счет отверстия. Прилегание поверхности конуса штыря к поверхности отверстия петли руля должно быть:

- не менее чем на 75 %;

- количество пятен — не менее трех на квадрат со стороной 25 мм.

После пригонки штыри требуется замаркировать; если ось конусной части смещена по отношению оси цилиндрической части штыря (это часто наблюдается во время ремонта, когда смещение осей петель руля по отношению оси его вращения превышает 0,5 мм), необходимо поставить шпонки от возможного проворачивания штырей в петлях руля.

Фланец баллера руля пригоняется по фланцу рудерписа шабровкой обеих плоскостей фланцев по плите на краску. Точность пригонки должна находиться в пределах первого-третьего пятна на квадрат со стороной 25 мм. Болты во фланцах баллера руля и рудерписа, не имеющих шпонки от проворачивания фланца, ставятся на тугой посадке с проходом отверстий разверткой, а при наличии шпонки—на ходовой посадке без развертывания отверстий. Соосность рабочих шеек баллера руля и штырей проверяют при помощи струны (см. ниже «Центровка руля»).

Подшипник баллера руля или сальник временно устанавливают на клиновых прокладках, затем натягивают струну (см. ниже «Центровка петель ахтерштевня»). Подшипник подводится по струне так, чтобы смещение осей отверстий петель ахтерштевня и подшипника или сальника не превышало 0,5 мм. Установив подшипник по струне, размечают отверстия для его крепления и осуществляют замеры для изготовления постоянной прокладки (см. статью “Крепление механизмов на фундамент судна”), а на петли ахтерштевня наносят рисками центры (на верхней и нижней поверхностях петли). Пригнанные втулки маркируют по петлям, а положение их в петлях фиксируют рисками.

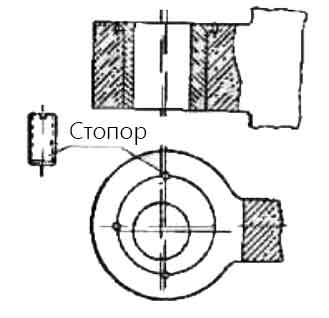

Внутренние диаметры втулок растачивают по вынесенным центрам с петель ахтерштевня или по диаметрам штырей с зазором согласно табл. 2. Установку подшипника баллера или сальника, а также втулок ахтерштевня проверяют струной. Результаты замеров записывают, а эксцентрично расточенные втулки крепят стопорами (рис. 1); иногда для крепления стальных втулок применяют электросварку.

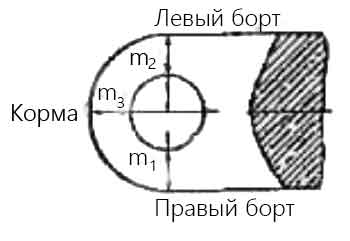

После установки руля проверяют зазоры (рис. 2):

- а — между петлями руля и петлями ахтерштевня;

- б — между штырями и петлями ахтерштевня;

- в — между петлями руля и рудерпостом;

- г — между петлями ахтерштевня и рудерписа; проверяются также зазоры в подшипниках и палубных сальниках баллера руля.

Зазоры а и б принимаются согласно табл. 2 и 3, зазоры в и г — больше допустимых при эксплуатации согласно табл 3. Зазоры между штырями и петлями ахтерштевня замеряют щупом в двух противоположных направлениях (нос корма или правый борт — левый борт).

1 – перо руля; 2 – рудерпост

Посадку сектора ручного привода и румпеля выполняют, как правило по первой прессовой посадке 3-го класса, а зубчатый сектор механического привода насаживается на баллер свободно по посадке

. Перед посадкой румпеля или сектора необходимо проверить, чтобы при среднем положении румпеля или сектора перо руля находилось в диаметральной плоскости.

| Таблица 3. Допускаемые и монтажные зазоры между петлями руля и ахтерштевня | ||

|---|---|---|

| Диаметр баллера руля построечный, мм | Зазор между петлями руля и ахтерштевня | |

| предельно допустимый (7 % диаметра баллера) при эксплуатации | установочный (монтажный) при постройке или ремонте | |

| 100 | 7,0 | 15,0 |

| 110 | 8,0 | 15,0 |

| 120 | 8,5 | 16,0 |

| 130 | 9,0 | 16,0 |

| 140 | 10,0 | 18,0 |

| 150 | 10,5 | 18,0 |

| 160 | 11,0 | 18,0 |

| 170 | 12,0 | 20,0 |

| 190 | 13,0 | 20,0 |

| 200 | 14,0 | 22,0 |

| 210 | 14,5 | 22,0 |

| 220 | 15,5 | 22,0 |

| 230 | 16,0 | 24,0 |

| 240 | 16,5 | 24,0 |

| 250 | 17,5 | 24,0 |

| 260 | 18,0 | 26,0 |

| 270 | 19,0 | 26,0 |

| 280 | 20,0 | 28,0 |

| 290 | 20,0 | 28,0 |

| 300 | 21,0 | 30,0 |

Примечание:

- Для диаметра баллера менее 100 мм монтажный зазор между петлями можно брать равным минимально допустимому (вычисленному по диаметру баллера) плюс 6 мм.

- Для диаметра баллера более 300 мм к максимально допустимому зазору необходимо прибавить 10-15 мм.

Монтаж рулевой машины осуществляют после установки сектора механического привода, прицентровка машины производится по зубчатому зацеплению. При винтовом приводе рулевую машину монтируют после установки привода и прицентровку к нему выполняют также по зубчатому зацеплению. При гидравлическом и штуртросовом приводе рулевые машины монтируются параллельно с монтажом руля. В тех случаях, когда Рулевые машины на судахрулевая машина состоит из отдельных узлов, устанавливаемых на самостоятельных фундаментах и центрующихся между собой, главный узел машины должен быть окончательно закреплен на фундаменте, а остальные узлы машины прицентровываются к нему.

Сборка и монтаж паровой рулевой машины производятся, как указано в статье “Судовые вспомогательные механизмы и теплообменные аппараты”. Монтаж электрических и гидравлических рулевых машин выполняется по чертежам и техническим условиям. Требования к механизмам, поступающим на монтаж, см. статью “Судовые вспомогательные механизмы и теплообменные аппараты”. После закрепления румпеля или сектора руля монтируют ручной привод, штуртросовый привод, привод от штурвала к рулевой машине, устанавливаются упоры и амортизаторы; при электрическом приводе — конечные выключатели, собирается тормозное или стопорное устройство.

По окончании монтажа рулевого устройства необходимо убедиться в том, насколько легко руль перекладывается на максимальный угол, в отсутствии заеданий в проводке штуртросов (особенно в местах перегибов), проверить, кроме того, совпадение показаний аксиометров с действительным положением руля, продолжительность перехода с основного рулевого привода на запасной, время перекладки руля основным и запасным рулевым приводом, надежность стопорного или тормозного устройства, работу валикового или гидравлического привода от тумбы управления к рулевой машине.

Рулевое устройство соответствует требованиям Регистра России при соблюдении следующих условий:

- полном совпадении показаний аксиометра и действительного положения руля при нахождении руля в среднем положении;

- при отклонении пера руля от среднего положения на каждый борт разница между показаниями аксиометра и действительным положением руля не должна превышать: у паровых и гидравлических приводов 2°, у электрических приводов 1°.

При гидравлической передаче от штурвала к рулевой машине проверяется работа подкачивающего клапана. Он должен поднять давление в системе от 0 до 2 кг/см2 при перекладке руля с борта на борт без помощи подкачивающего насоса. При одинаковом отклонении руля от среднего положения на левый или правый борт повышение давления у обоих цилиндров телемотора должно быть одинаковым, а отпущенный штурвал из любого положения руля должен возвращаться в среднее положение Трубопровод от тумбы до телсмотора должен держать полуторное рабочее давление не менее 4 час. без подкачки.

В качестве рабочей жидкости в гидравлическом приводе к рулевой машине от тумбы применяют смесь воды с глицерином. Ниже приводится рекомендуемое содержание глицерина в смеси в зимнее время в зависимости от температуры. Превышать указанное количество глицерина не рекомендуется, так как смесь получается очень вязкой и создает большие сопротивления при движении по трубкам.

| Содержание глицерина в смеси, % | Температура, ниже которой смесь непригодна к употреблению |

|---|---|

| 10 | -6,67° |

| 20 | -12,2° |

| 25 | -15,6° |

| 30 | -17,8° |

| 35 | -25,6° |

Монтаж и дефектация рулевого устройства

До разборки рулевого устройства, а также после монтажа при постройке или после капитального ремонта производится проверка зазоров, а—г (рис. 2), а также зазоров в упорных подшипниках и палубных сальниках баллера руля, радиальных и осевых зазоров у зубьев шестерен ручного и механического приводов. Зазоры у рулевого устройства замеряют после монтажа для проверки правильности сборки устройства и занесения зазоров в формуляр, а до разборки, т. е. перед ремонтом, для определения и разработки технологии ремонта.

Прежде чем приступить к демонтажу рулевого устройства, необходимо на его узлы и детали нанести маркировку согласно демонтажному чертежу. При отсутствии демонтажных чертежей маркировку производят согласно системе, принятой на заводе, где ремонтируется судно. Перед демонтажом рулевого устройства следует также убедиться в том, что баллер руля не скручен.

Предлагается к прочтению: Приборы для контроля вибраций подшипников

Для проверки Рулевые устройства судна. Дефектация и ремонтскручивания баллера руля румпель ставят в среднее положение, после чего проверяют отклонение руля от диаметральной плоскости. Величина отклонения руля от диаметральной плоскости равна величине скручивания баллера. Согласно инструкции Морского Регистра России, при скручиванию баллера на угол меньше 15° руль можно допустить к работе на судах, не совершающих океанского плавания и не плавающих в ледовых условиях, при обязательной перестановке шпонок у баллера и при отсутствии на нем каких-либо других дефектов (трещин и т. п.). При скручивании баллера руля на узел больше 15°, кроме перестановки шпонок, производят отжиг баллера.

Демонтаж рулевого устройства ведут в такой последовательности:

- разбирают ручной привод руля;

- разбирают тормозное устройство руля;

- разбирают основной привод руля;

- демонтируют рулевую машину;

- снимают с головной части баллера руля поперечный румпель (при винтовом приводе) или сектор ручного привода. Перед съемкой зубчатого сектора механического привода разбирают пружинный амортизатор между сектором и продольным румпелем. Так как посадка сектора ручного привода и румпеля выполняется с натягом, то румпель или сектор ручного привода с баллера снимают при помощи специальных приспособлений;

- разбирают палубный сальник и подшипник баллера (у подвесного руля опорный подшипник);

- снимают козырек Рулевые устройства судна. Дефектация и ремонтгельмпортовой трубы;

- разъединяют фланцевое или замковое соединение баллера с рудерписом. У подвесного руля перед разборкой фланцевого соединения руль должен быть застроплен. После разборки фланцевого или замкового соединения баллер застропливают, поднимают, насколько позволяет гельмпортовая труба, и закрепляют с повернутым в сторону борта фланцем;

- выпрессовывают верхний штырь руля, после чего перо руля поворачивается в сторону, противоположную повороту баллера; руль застропливают и краном или талями поднимают вверх до тех пор, пока штыри не выйдут из петель ахтерштевня; затем руль осторожно выводят из кормового подзора и транспортируют на отведенное для него место;

- застропленный баллер опускают через гельмпортовую трубу и доставляют по месту назначения.

При необходимости выпрессовывают втулки из петель ахтерштевня и штыри из петель рудерписа. При выпрессовке втулок штырей и других детален их положение необходимо фиксировать марками и рисками. Предельно допустимый износ штырей не должен превышать 7 % их первоначального диаметра. При большем износе штыри должны быть заменены новыми. Предельно допустимый износ облицовок штырей не должен превышать 5 % диаметра штырей. При большем износе облицовки должны быть заменены. Предельно допустимый износ втулок или набора в петлях ахтерштевня не должен превышать 7 % диаметра штырей.

При большем износе набор петель или втулки должны быть заменены. Износ рулевых цепей и штанг не должен превышать 10 % первоначального диаметра. При большем износе рулевые цепи и штанги должны быть заменены новыми. Рулевой трос, имеющий на длине восьми диаметров лопнувшие проволоки в количестве 10 % и более общего их числа, должен быть заменен новым.

Центровка руля

Центровка и монтаж валопроводаЦентровка руля производится при достройке и после ремонта. Допускаемые смешения осей петель руля и оси баллера по отношению к оси вращения руля не должны превышать 0,5 мм или во всяком случае быть не более половины диаметрального зазора (монтажного) между штырем и петлей ахтерштевня (табл. 2).

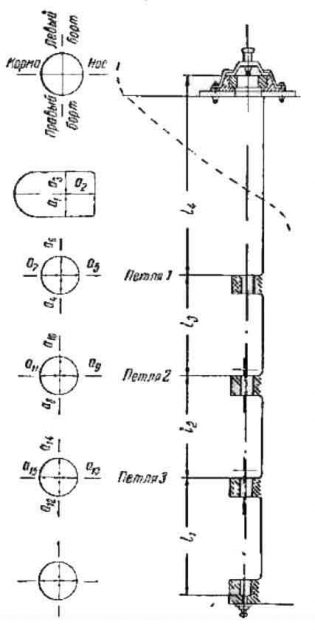

Центровка руля: руль после снятия с ахтерштевня укладывают на деревянные подкладки строго в горизонтальном положении (проверяется по уровню) и соединяют с баллером. Затем устанавливают две крестовины с нанесенными на них под углом 90° рисками; одну из крестовин крепят в центре нижнего штыря, а вторую — в центре торца баллера (рис. 3) По совмещении нити отвеса с вертикальной риской на планки натягиваются струны в вертикальной и горизонтальной плоскостях руля на определенном расстоянии от нижнего и верхнего штырей. По этим струнам при помощи микроштихмаса замеряют отклонения отверстий промежуточных петель от их нормального положения, а также излом во фланцевом соединении баллера или погиб последнего.

Смещение оси отверстия какой-нибудь промежуточной петли определяется разностью между расстояниями a4 от струны до центра промежуточного штыря и расстояния a1 от струны до крайнего штыря. Результаты замеров заносятся в табл. 4 (см. рис. 3).

| Таблица 4. Таблица замеров при центровке руля | ||||

|---|---|---|---|---|

| Место замера | Петля 1-я | Петля 2-я | ||

| Положение струны при замерах | горизонтальное | вертикальное | горизонтальное | вертикальное |

| Величина замера | α1 | δ1 | α2 | δ2 |

| Смещение центров | 0 | 0 | ||

| Место замера | Петля 3-я | Петля 4-я | ||

| Положение струны при замерах | горизонтальное | вертикальное | горизонтальное | вертикальное |

| Величина замера | α3 | δ3 | α4 | δ4 |

| Смещение центров | ||||

| Место зазора | Шейка баллера в подшипнике | |||

| Положение струны при замерах | горизонтальное | вертикальное | горизонтальное | вертикальное |

| Величина замера | α5 | δ5 | α6 | δ6 |

| Смещение центров | ||||

| Место замера | Шейка баллера в секторе | |||

| Положение струны при замерах | горизонтальное | вертикальное | горизонтальное | вертикальное |

| Величина замера | α7 | δ7 | α8 | δ8 |

| Смещение центров | ||||

Примечание:

- D – диаметр штыря или шейки баллера.

Чтобы проверить, имеет ли ось отверстия петли руля перекос с осью вращения руля, расстояние от струны до штыря измеряется в двух точках: у отверстия петли и у торца пальца. Наличие разности в размерах указывает на существование вышеуказанного перекоса. Перекос и смещение у осей отверстий петель по отношению оси вращения руля устраняют новой расточкой отверстий согласно произведенной центровке. При значительных смещениях у отверстия в соответствующих местах выполняют наплавку. Незначительные смешения устраняют за счет новых штырей, у которых цилиндрическую часть предварительно выполняют большего размера и затем протачивают в новых центрах, размеченных согласно произведенной центровке. Смещение осей конусной и цилиндрической частей штыря должно быть не более разности между радиусом конусной части; при большем смещении прочность штыря будет ослаблена.

Излом во фланцевом соединении исправляют за счет обработки соединяемых поверхностей фланца или при больших изломах, если допустимо незначительное изменение длины баллера, – постановкой клиновой прокладки между фланцами соединения баллера.

Центровка петель ахтерштевня

Установка и центровка фундаментной рамыЦентровка петель ахтерштевня производится при достройке, перед ремонтом – в период дефектации и после расточки петель. Допускаемые смещения осей петель ахтерштевня по отношению оси вращения руля не должны превышать 0,5 мм.

Центровку петель ахтерштевня выполняют при помощь стальной струны по схеме рис. 4, установку струны – по центрам отверстия пятки ахтерштевня и отверстия сальника баллера.

Расстояния от струны до внутренних стенок каждой петли замеряются в двух взаимно-перпендикулярных направлениях (нос — корма, левый борт—правый борт) и в двух местах по высоте каждой петли, чтобы определить не только смещение оси петли, но и наклон ее по отношению к оси вращения руля.

Одновременно с центровкой отверстий петель замеряют их толщину в направлениях, указанных на рис. 5.

По нормам Морского Регистра России толщина петли ахтерштевня должна

быть не менее половины диаметра штыря:

где:

- d — наибольший диаметр штыря;

Результаты замеров и величину смещений осей отверстий петель заносят в

табл. 5 (см. рис. 4).

Если центры отверстий петель смещены от струны не более чем на 3 мм, несцентрованность устраняют постановкой эксцентричных втулок. При смешении осей отверстий по отношению к оси вращения руля более чем на 3 мм отверстия в соответствующих местах наплавляют; если же толщина петли после расточки отверстия будет меньше половины диаметра штыря, то производят наплавку и на наружной стороне петли в соответствующем месте. После наплавки отверстия в петлях растачивают согласно разметке, а наружные поверхности петель зачищают наждачным кругом.

| Таблица 5. Замеры центровки петель ахтерштевня | ||||

|---|---|---|---|---|

| Место замера | Гельмпорт | Петля 1-я | Петля 2-я | Петля 3-я |

| Правый борт | α1 | α4 | α8 | α12 |

| Левый борт | α3 | α6 | α10 | α14 |

| Смещение центра | ||||

| Нос | α2 | α5 | α8 | α13 |

| Корма | – | α3 | α11 | α15 |

| Смещение центра | – | |||

Якорное и швартовное устройства

Составные части якорного устройства:

- якоря;

- якорные цепи;

- якорные клюзы;

- подъемные якорные механизмы;

- стопоры и цепные ящики.

Монтаж якорного устройства

Полный монтаж якорного устройства производится при постройке судна и при капитальном ремонте, частичный — при остальных видах ремонта.

Фундамент под брашпиль к моменту монтажа должен быть изготовлен и принят ОТК завода. Подгонка прокладок между фундаментом и брашпилем описана в статье “Крепление механизмов на фундамент судна”, центровка — в статье “Обработка фундаментов и центровка механизмов”. брашпиль поступает на монтаж после стендовых испытаний, выполненных заводом-изготовителем. Якоря и якорные цепи поступают на монтаж испытанными; если удостоверения об испытаниях отсутствуют, якоря и цепи должны быть испытаны (см. ниже).

Электроды для приварки клюзов, стопоров и других деталей выбираются по табл. 1. По окончании монтажа якорного устройства проверяют работу брашпиля без цепи на подъем и травление, прилегание якорной цепи — по звездочке, проверяют работу тормозов и стопоров.

Мощность брашпиля должна обеспечивать одновременный подъем двух якорей с глубины не менее 45 м, со скоростью при нормальном давлении пара или при нормальном напряжении электрического тока не менее 6 м/мин. При подъеме якорей якорная цепь должна плотно укладываться на звездочке и не проскакивать. Ленточные тормоза должны стопорить вытравленную цепь в любом положении.

Демонтаж и дефектация якорного устройства

Основные виды износа и повреждений якоря:

- коррозия;

- трещины и поломка лап вследствие ударов;

- разработка гнезд и оси поворотных лап (у якорей с поворотными лапами).

Угол отклонения лап в обе стороны не должен превышать 41°. Якорь подлежит замене или ремонту при обнаружении трещин, разъеданий и язвин на лапах, выработки гнезд штырей и других дефектов.

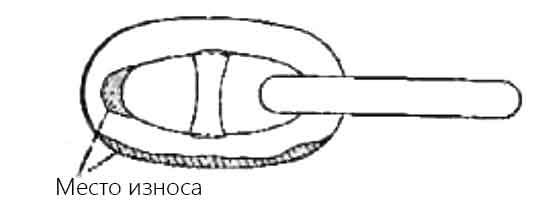

Нормы предельного износа якорных цепей по Правилам Морского Регистра России приведены в табл. 6. Отсутствие распорок в смычке не должно превышать 20 %. При обнаружении износа (рис. 6) звенья цепи должны быть заменены новыми. При наличии разрывов звеньев и выпадания распорок цепи подвергаются соответствующему ремонту.

Якоря и якорные цепи после ремонта должны быть испытаны согласно требованиям Морского Регистра России. Испытание якорей производится сбрасыванием, высота сбрасывания составляет:

| Вес якоря, кг | Высота сбрасывания, м |

|---|---|

| Менее 750 | 4,5 |

| От 750 до 1 500 | 4,0 |

| Более 1 500 | 3,5 |

Становление судна на якорьЯкорь поднимают на указанную высоту и сбрасывают на стальную плиту толщиной не меньше 100 мм, лежащую на утрамбованном грунте. Бесштоковые якоря с поворотными, лапами сбрасывают пяткой вниз (в вертикальном положении), а адмиралтейские якоря — при горизонтальном положении веретена и рогов. После сбрасывания якорь подвешивают и обстукивают ручником весом не менее 3 кг. При этом должен быть слышен чистый звук, что свидетельствует об отсутствии трещин и других пороков. Отремонтированные якоря на растяжение не испытываются. Это испытание предусматривается только для вновь изготовленных якорей

Испытание отремонтированных якорных цепей производится на цепопробных станах отдельно по смычкам. Жвака-галс, вертлюги и скобы подвергают испытанию вместе со смычкой или испытывают отдельно. Нагрузка при испытании цепей выбирается по табл. 7.

Все испытываемые смычки должны выдержать пробную нагрузку, не имея разрыва звеньев, трещин и других пороков. В случае разрыва дефектное звено необходимо удалить, изготовить новое, вварить в смычку и повторить испытание. После испытания смычки производится наружный осмотр каждого звена.

Распорки, получившие во время испытания повреждения (трещины и т. д.), также заменяются новыми. В этом случае вторичному испытанию на растяжение смычка не подвергается.

| Таблица 6. Нормы предельного износа якорных цепей | |||

|---|---|---|---|

| Начальный диаметр железа звена цепи, мм | Средний диаметр железа звена цепи в местах наибольшего наноса, мм | Начальный диаметр железа звена цепи, мм | Средний диаметр железа звена цепи в местах наибольшего наноса, мм |

| 13 | 12 | 49 | 44 |

| 16 | 14 | 50 | 45 |

| 19 | 17 | 52 | 47 |

| 22 | 20 | 54 | 48,5 |

| 25 | 22,5 | 57 | 51 |

| 28 | 25 | 61 | 55 |

| 31 | 28 | 63 | 56,5 |

| 34 | 30,5 | 67 | 60 |

| 37 | 33,5 | 72 | 65 |

| 40 | 36 | 76 | 68 |

| 44 | 39,5 | 82 | 73,5 |

| 46 | 41,5 | 87 | 78 |

Смычки, выдержавшие испытание, допускаются к эксплуатации, клеймятся на обоих концах и окрашиваются кузбаслаком.

| Таблица 7. Пробные и разрывные нагрузки для якорных цепей с распорками | |||||

|---|---|---|---|---|---|

| Номинальный калибр цепи, мм | Нагрузка, m | Номинальный калибр цепи, мм | Нагрузка, m | ||

| пробная | разрывная | пробная | разрывная | ||

| 13 | 4,6 | 7,0 | 46 | 60,0 | 84,0 |

| 15 | 6,2 | 9,4 | 49 | 68,0 | 95,3 |

| 17 | 8,1 | 12,2 | 53 | 78,8 | 111,0 |

| 19 | 10,2 | 15,3 | 57 | 92,2 | 129,0 |

| 22 | 13,8 | 20,6 | 62 | 109,0 | 152,0 |

| 25 | 17,7 | 26,6 | 67 | 124,0 | 172,0 |

| 28 | 22,2 | 33,3 | 72 | 137,0 | 192,0 |

| 31 | 27,2 | 40,8 | 77 | 150,0 | 210,0 |

| 34 | 32,7 | 49,1 | 82 | 163,0 | 228,0 |

| 37 | 38,7 | 58,1 | 87 | 175,0 | 245,0 |

| 40 | 45,3 | 63,5 | 92 | 186,0 | 260,0 |

| 43 | 52,4 | 73,4 | 100 | 202,0 | 287,7 |

Якорный бортовой и палубный клюзы осматривают после очистки их от грязи и ржавчины. При обнаружении трещин и истираний, превышающих 5 мм, клюзы подвергаются ремонту. При значительных поломках отдельных частей или всего клюза производится замена их.

Дефектация винтового стопора заключается в определении выработки впадин подушки, щек, а также проверке состояния резьбы винтов. Если выработка впадин подушки и щек достигает 15—20 % и резьба сработана, то стопор подлежит замене.

Разборку отдельных узлов брашпиля следует выполнять в последовательности, а также инструментами и приспособлениями, предусмотренными технологическим процессом. В процессе разборки основные детали должны быть замаркированы, сопрягаемые детали зафиксированы рисками или кернами. При дефектации цепного барабана проверяют плотность укладки якорных цепей в звездочке, состояние ленточных тормозов и соединительных муфт. Дефектация паровой машины брашпиля аналогична дефектации вспомогательной паровой машины в статье “Монтаж вспомогательных паровых машин и паровых насосов”.

Швартовое устройство:

- битенги;

- кнехты;

- киповые планки;

- швартовные клюзы;

- швартовные механизмы;

- тросовые вьюшки и швартовы.

Монтаж швартовного устройства

Полный монтаж швартовного устройства производится при постройке судна и при капитальном ремонте. Монтаж шпиля аналогичен монтажу брашпиля.

Кнехты поступают на монтаж в окончательно обработанном, виде и закрепляются на фундаменте (см. статью “Крепление механизмов на фундамент судна”). Для обеспечения водонепроницаемости палубы болты под кнехтом ставятся с пеньковой подмоткой, пропитанной суриком.

Киповые планки поступают на монтаж в обработанном виде, а при наличии роульсов — в собранном виде. Крепление киловых планок аналогично креплению кнехтов. Электроды для приварки швартовных клюзов выбираются по табл. 1. Тросовые вьюшки поступают на монтаж в собранном виде, их устанавливают на палубе так же, как кнехты.

Дефектация швартовного устройства

Основные виды износа и повреждений швартовного устройства:

- истирание кнехтов, киповых планок и швартовных клюзов стальными тросами;

- утонение отдельных частей швартовного устройства из-за коррозии;

- механическое разрушение стальных тросов и гниение пеньковых канатов.

Восстановление построечной толщины кнехтов, киповых планок и клюзов, подвергшихся значительному износу, производится электронаплавкой стальных деталей электродами типа Э42, чугунных деталей — комбинированными электродами.

Роульсы в киповых планках монтируются по посадке

если зазор превышает предельно допустимый, то он приводится к нормальному за счет замены оси или втулки; с такой же посадкой монтируется ось барабана вьюшки в подшипниках и таким же методом устраняется выработка во втулках подшипников.

Демонтаж швартовных механизмов аналогичен демонтажу вспомогательных механизмов в статье “Судовые вспомогательные механизмы и теплообменные аппараты”.

Грузовое и шлюпочное устройства

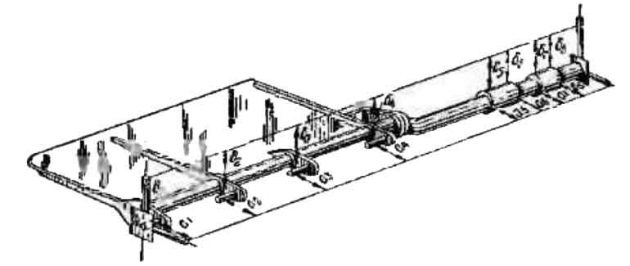

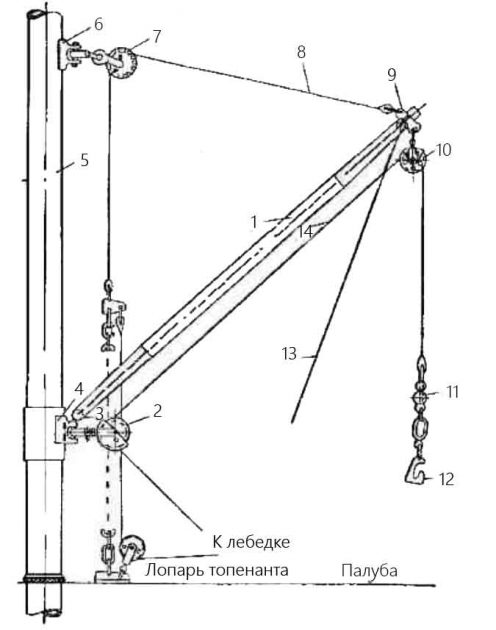

Составные части грузового устройства морского судна: грузовые стрелы, их такелаж и механические лебедки. Общий вид обыкновенной металлической стрелы и ее такелаж показаны на рис. 7.

Грузовая стрела 1 представляет собой пустотелую металлическую балку круглого и, как правило, переменного сечения по длине. Нижним своим концом 3, называемым шпором, стрела шарнирно прикрепляется к мачте 5 (или колонне) при помощи вилки и болта и опирается на башмак 4. Шпор устроен так, что стрела может одновременно изменять угол наклона в вертикальной плоскости и вращаться в горизонтальной плоскости.

В верхней части стрелы, называемой ноком, имеется бугель 9 с четырьмя обухами, к которым крепятся оттяжка 13 стрелы с талями для обеспечения поворота стрелы с борта на борт, и топенант 8, проходящий через направляющий блок 7 к палубе. Направляющий блок при помощи скобы крепится к башмаку 6 и обуху топенанта, укрепленным на мачте.

Кроме оттяжек и топенанта, на бугеле крепится грузовой блок 10; через этот блок проходит грузовой шкентель 14 (или гордень), один конец которого идет через блок 2 на барабан грузовой лебедки, а другой конец с гаком 12 — к грузу. Грузовой шкентель заканчивается противовесом 11, служащим для выборки слабины шкентеля.

Монтаж грузового устройства

Полный монтаж грузового устройства производят при постройке судна или при капитальном ремонте, частичный — при других видах ремонта. Поступающие на монтаж стрелы, тросы, цепи, гаки, скобы, вертлюги, петли и кольца должны быть снабжены документами об испытании их на заводе-изготовителе. Требования к поступающим на монтаж лебедкам см. в статье “Судовые вспомогательные механизмы и теплообменные аппараты”. Сварку при монтаже грузового устройства производят электродами согласно табл. 1. Фундамент под грузовую лебедку к моменту монтажа должен быть изготовлен и принят ОТК завода. Подгонка прокладочных клиньев между фундаментом и лебедкой производится способами, указанными в статье “Крепление механизмов на фундамент судна”.

Перед подгонкой клиньев и сверловкой отверстий проверяют, чтобы ось барабана лебедки была перпендикулярна линии, проходящей через середину барабана и направляющий блок, и чтобы отклонение троса или цепи во время работы от направления винтовой линии барабана не превышало 1:40 для гладких барабанов и 1:10 — для барабанов с винтовой канавкой для троса или цепи.

Башмаки на мачте привариваются согласно разметке по чертежу; оба башмака должны находиться на одной образующей. После приварки башмаков и обухов собирается грузовое устройство. Для шкивов на осях предусмотрена посадка

, для штырей башмаков

. При креплении троса к барабану необходимо, чтобы при низшем положении гака па барабане оставались навитыми не менее 1,5 витка троса или цепи.

По окончании монтажа грузового устройства проверяют легкость поворота стрелы и изменения вылета, легкость вращения шкивов и прохождения по ним тросов, правильность укладки тросов па барабане лебедки. Если трос или цепь укладывается на барабане неправильно, это значит, что мало расстояние между лебедкой и направляющим шкивом или ось барабана не перпендикулярна линии, проходящей через середину барабана и направляющий шкив.

Дефектация и демонтаж грузового устройства

При капитальном ремонте производится демонтаж и дефектация грузового устройства.

На грузовой стреле не должно быть:

- трещин;

- изгибов;

- вмятин;

- утонения из-за коррозии и истирания вилки стрелы.

Толщина стенок стрелы определяется сверлением контрольных отверстий диаметром 8—10 мм. В случае обнаружения у стрел или мачт большого износа их прочность проверяют расчетом.

Грузовые цепи, износ которых превышает 10 % первоначального калибра, подлежат замене новыми. Если износ имеется в отдельных звеньях, их требуется заменить, и цепь испытать пробной нагрузкой согласно табл. 8.

| Таблица 8. Нагрузки при испытаниях цепи | ||

|---|---|---|

| Калибр цепи, мм | Рабочая нагрузка, m | Пробная нагрузка, m |

| 10 | 0,63 | 1,26 |

| 13 | 1,07 | 2,13 |

| 16 | 1,61 | 3,22 |

| 17 | 1,82 | 3,64 |

| 19 | 2,28 | 4,55 |

| 22 | 3,05 | 6,10 |

| 25 | 3,94 | 7,88 |

| 28 | 4,94 | 9,88 |

| 30 | 5,67 | 11,34 |

| 31 | 6,06 | 12,11 |

| 32 | 6,45 | 12,89 |

| 35 | 7,72 | 15,44 |

| 37 | 8,62 | 17,24 |

Скобы, штыри, кольца, вертлюги, болты и гаки, износ которых в отдельных местах превышает 10 % первоначального диаметра, заменяются новыми. При изготовлении или ремонте вышеуказанных деталей их испытывают на двойную нагрузку, которую они несут при подъеме максимального груза.

Зазор в осях блоков не должен превышать

. При большем зазоре он приводится к нормальному

за счет замены штыря или втулки блока. Трос заменяют новым, если в любом месте на его длине, равной восьми диаметрам троса, общее количество лопнувших проволочек превышает 10 % всего числа проволочек.

Демонтаж и дефектация механических лебедок производятся аналогично демонтажу соответствующих вспомогательных механизмов (статья “Судовые вспомогательные механизмы и теплообменные аппараты”).

Испытание грузового устройства

После монтажа грузовое устройство в целом должно быть испытано пробной нагрузкой, превышающей рабочую на величину, указанную ниже:

| Безопасная рабочая нагрузка, m | Пробная нагрузка превышает безопасную нагрузку на |

|---|---|

| Менее 20 | 25 % |

| От 20 до 50 | 5m |

| Более 50 | 10 % |

Пробный груз должен быть поднят при нормальном вооружении грузоподъемного устройства при расчетном угле наклона стрелы к горизонту в 15°, или, если невозможно, то при том наименьшем угле к горизонту, при котором стрела может работать. С поднятым грузом стрелу требуется переложить с одного борта на другой. Угол наклона стрелы указывается в сертификате. Продолжительность испытания с повышенной нагрузкой — не менее 10 мин. Каждая съемная деталь грузоподъемного устройства (независимо от того, служит ли она частью механизма или нет) должна быть испытана пробной нагрузкой.

| Пробная нагрузка составляет от рабочего усилия P | |

|---|---|

| Цепь, скоба, кольца, гак, вертлюг | 2P |

| Одношкивный блок | 4P Для одношкивного блока под P понимается наибольшее усилие в лопаре.x |

| Многошкивный блок с рабочей нагрузкой до 20 m включительно | 2P |

| Многошкивный блок с рабочей нагрузкой от 20 до 40 m включительно | P+20 m |

| Многошкивный блок с рабочей нагрузкой более 40 m | 1,5P |

| Калиброванные цепи в сборе с деталями в грузовых устройствах, работающих вручную | 1,5P |

После испытания все механизмы и детали грузоподъемного устройства требуется тщательно освидетельствовать, чтобы убедиться в отсутствии дефектов.

Монтаж шлюпочного устройства

Полный монтаж шлюпочного устройства производится при постройке судна или при капитальном ремонте. Поступающие на монтаж шлюпки, шлюпбалки, цепи, тросы, скобы, гаки и др. должны быть снабжены сертификатами об испытании их на заводе-изготовителе. Сварку при монтаже шлюпочного устройства производят электродами согласно табл. 1.

Монтаж шлюпочного устройства несложен. Посадки разного рода втулок осуществляются, как правило, по

зазоры — по

и

.

Кильблоки и шлюпбалки на палубе и рострах монтируются по чертежу; Конструкции и проектирование корпусов плавучих доковкильблоки устанавливаются на временные прокладки; после этого на них опускается шлюпка, кильблоки прокладками выравниваются до правильного прилегания к ним шлюпки, затем ставятся постоянные прокладки и кильблоки крепятся к палубе окончательно.

Аналогично устанавливаются и шлюпбалки.

По окончании монтажа осуществляют испытание шлюпочного устройства в целом или отдельных его частей в соответствии с требованиями Регистра России. Все отремонтированные или вновь изготовленные детали шлюпочного устройства подвергаются испытаниям.

После ремонта шлюпбалки испытывают на прочность, которая должна соответствовать построечной. При этом испытании производят спуск шлюпок на воду с полным грузом (вес людей, на который рассчитаны шлюпки; вес запаса продовольствия и воды по нормам; вес оснащения шлюпки) плюс 10 % от суммарной нагрузки. Шлюпбалки заваливающегося типа подвергаются статическому испытанию подвешиванием груза, равного двойной рабочей нагрузке, на 10 мин. для проверки прочности шлюпбалок и талей при полном вылете.

Отремонтированные шлюпки испытывают на водонепроницаемость. Для этого шлюпку с полной нагрузкой спускают на воду и держат в течение 2 час., причем просочившаяся за это время вода не должна стоять выше 5—6 см над внутренней кромкой шпунта у резенкиля. Это требование относится к деревянным шлюпкам; водоточность металлических шлюпок не допускается. Металлические воздушные ящики после ремонта проверяют на плотность погружением. При наличии пропуска воды будут выделяться пузырьки воздуха.

Читайте также: Ремонт судовых устройств. Освидетельствования и дефектация рулевого устройства

Все вновь изготовленные съемные детали шлюпочного устройства (скобы, гаки, вертлюги, блоки и т. д.) подвергаются испытанию пробной нагрузкой, превышающей в два раза допускаемую рабочую нагрузку.

Швартовные и ходовые испытания судовых устройств

Рулевое устройство

1 После окончания всех работ на швартовных испытаниях выполняют проверку качества монтажа рулевого устройства, соответствия его спецификации, а также проводят испытание в действии на надежность работы.

2 Осуществляют трехкратную перекладку руля с борта на борт при помощи ручного привода с замером времени и максимального угла перекладки.

3 Осуществляют пятикратную перекладку руля с борта на борт при помощи механического привода с замером времени и максимального угла перекладки.

4 Определяют время перехода с механического привода на ручной и обратно.

5 Проверяют градуировку указателей положения пера руля на всех постах управления.

6 Проверка механического управления рулем в действии на ходовых испытаниях производится:

а) на полном переднем ходу с двукратной перекладкой руля на (указываются градусы) каждый борт; с руля на правый борт; с правого борта на левый борт без выдержки на нуле и обратно;

б) на среднем переднем ходу с двукратной перекладкой руля на (указываются градусы) каждый борт;

в) на полном заднем ходу с перекладкой руля на максимально возможные углы для каждого борта.

Отмечается секундомером время, необходимое для перекладки руля с борта на борт и с нуля на борт. Фиксируются максимальные углы крена по кренометру, установленному в диаметральной плоскости.

7 Во время испытаний рулевого устройства ведут наблюдение за работой рулевой машины в целом.

8 Осуществляется переход с механического управления рулем на ручное и обратно с замером необходимого времени.

9 Проверяют управление рулем ручным приводом на переднем ходу со скоростью не свыше (указываются узлы) узлов и перекладкой руля до (указываются градусы) на каждый борт.

10 Испытание рулевого устройства совмещается с кодовыми испытаниями судна. В процессе ходовых испытаний фиксируется устойчивость судна на курсе на всех ходовых режимах.

11 После проведения испытаний проверяется согласованность показаний всех указателей положения пера руля.

Во время испытания ведется наблюдение за работой механического привода.

Якорное устройство

1 На швартовах ведут проверку качества монтажа якорного устройства в законченном виде и соответствия его спецификации, а также испытание в действии на надежность работы.

2 Осуществляют отдачу и выбирание якорей с вытравливанием якорных цепей до жвака-галса; при этом проверяют:

а) правильность зацепления звездочкой якорной цепи;

б) длину цепей;

в) маркировку цепей.

3 Брашпиль испытывается работой вхолостую в течение 30 мин.

4 Проверяют уборку каждого якоря в клюз с вытравливанием якоря на глубину бассейна, причем фиксируется скорость выбирания.

5 Проверяют в действии тормозное устройство при отдаче не менее трех раз.

6 Проверяют надежность крепления запасных якорей и верпа.

7 На ходовых испытаниях Якорные устройства буксирных судовякорное устройство проверяют на соответствие его спецификации, а также на надежность работы в действии и правильность снятых характеристик на швартовных испытаниях.

8 Работу якорного устройства проверяют поочередной отдачей и подъемом правого и левого якорей с отрывом от грунта, на глубине в районе испытаний не менее (указывается сколько) с замером скорости выбирания якоря. При этом ленточные стопоры должны производить стопорение якоря, не достигнувшего грунта примерно на одну четверть глубины.

Швартовное устройство

- На швартовах ведут проверку качества монтажа швартовного устройства в законченном виде и комплектности по чертежам, ТУ и спецификациям, а также испытание в действии на надежность работы.

- Проверяют кипы и кнехты, в районе прохождения тросов у них не должно быть острых кромок и других неровностей.

- Проверяют на свободное вращение роульсы киповых планок.

- Проверяют прочность крепления и надежность действия тормозов и легкость вращения вьюшек для тросов, а также возможность укладки тросов, предусмотренных ведомостью снабжения. Если вьюшка с тормозом — проверяют работу тормоза.

- Проверяют надежность работы кормовой швартовной лебедки.

- Проверка швартовного устройства на ходовых испытаниях производится по прямому назначению при швартовке судна.

Грузовое устройство

- Производится проверка качества монтажа грузового устройства в законченном виде и комплектности по чертёжам, ТУ и спецификациям, а также испытание в действии на надежность работы.

- Проверяют наружным осмотром удобство расположения грузовых средств, безопасность работы и крепления по походному грузовых стрел.

- Производится испытание грузового устройства путем подвешивания к гаку при наименьшем допускаемом рабочем положении пробного груза весом (указывается вес с перегрузкой) на столько-то минут и поворотом стрелы в допускаемых пределах, а также подъем и спуск груза весом (указывается вес с перегрузкой). При этом ведут наблюдение за работой грузовой лебедки и проверяют закрепление свободного конца шкентеля к барабану.

Шлюпочное устройство

- Производится проверка качества монтажа шлюпочного устройства в законченном виде и комплектности по чертежам, ТУ и спецификациям, а также испытание в действии на надежность работы.

- Проверяют легкость и плавность спуска и подъема катеров и шлюпок за борт.

- Проверяют надежность крепления катеров и шлюпок по- походному и закрытие их чехлами.

- Проверяются наружным осмотром качество изготовления катеров и шлюпок до установки их на судно. Шлюпки проверяются на водотечность на плаву с грузом в течение 2 час.

- Моторные катера проверяют в действии в течение 1 часа трехкратным реверсом.

- Проверяется прочность шлюпбалок статической нагрузкой подвешиванием груза в соответствии с рабочим чертежом.

- На ходовых испытаниях проверку ведут, используя шлюпки и катера по прямому назначению.

🤝 Поддержите нашу работу

Нашли опечатку? Выделите и нажмите CTRL+Enter