Успешное применение тех или иных средств автоматики зависит от того, насколько полно они удовлетворяют требованиям эксплуатации автоматизированных объектом. С учетом особенностей устройства и условий работы составные элементы автоматических средств СЭУ должны при сравнительно высокой экономичности работать длительное время без вмешательства обслуживающего персонала. Крен, дифферент, повышенные температура и влажность воздуха в машинно-котельных отделениях не должны влиять на надежность их действия. Автоматика в таких условиях не должна давать ложных импульсов.

- Объем автоматизации СЭУ

- Регуляторы частоты вращения (скорости) дизелей

- Регуляторы температуры и вязкости

- Средства автоматизации топливных и смазочных систем

- Дистанционные системы управления дизелей

- Гидравлические системы ДАУ

- Пневматические системы ДАУ

- Диагностирование и настройка систем ДАУ

- Системы автоматической сигнализации и защиты

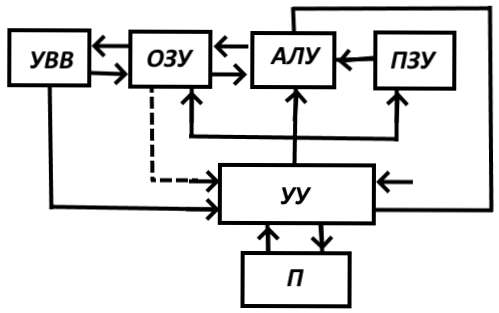

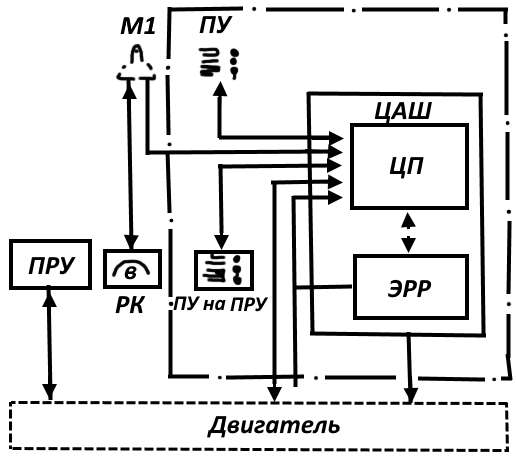

- Микропроцессорные системы автоматизации главных энергетических установок

- Общие сведения об автоматизации атомных и газотурбинных установок

Объем автоматизации СЭУ

Кроме рассмотренных общих требований, к судовой автоматике предъявляется и ряд частных требований, например, удобство монтажа в судовых условиях, приспособленность к дистанционному управлению, пожаро- и взрывобезопасность и т. д.

Практическая пригодность автоматических систем в первую очередь определяется их устойчивостью и приемлемым качеством регулирования. СЭУ в зависимости от объема автоматических операций и от продолжительности работы без обслуживания подразделяют по степени автоматизации на четыре группы. Большинство главных энергетических установок в настоящее время оборудованы: регуляторами частоты вращения вала, температуры воды, масла и наддувочного воздуха, системами ДАУ при мощности дизеля 110 кВт (150 л.с.) и более; средствами предварительной прокачки маслом Проверка и регулировка лубрикаторов цилиндровой смазкисистемы смазки перед пуском дизеля; автоматическими регуляторами уровня топлива в расходной топливной цистерне; системами автоматического управления навесными на дизель, компрессорами, а также средствами дистанционного контроля, предупредительно-аварийной сигнализации и защиты по основным рабочим параметрам дизеля.

Вспомогательные электроэнергетические установки укомплектованы:

- средствами автоматического пуска при снижении частоты тока, вырабатываемого валогенераторами, до 45 Гц и напряжения до 80 % номинального значения;

- средствами дистанционного пуска и остановки из рулевой рубки или центрального поста управления (ЦПУ);

- автоматическими регуляторами частоты вращения, температуры воды и масла в соответствующих системах;

- системой автоматического прокачивания дизеля маслом перед пуском;

- системой постоянного подогрева охлаждающей воды и масла неработающего дизеля до температур, допускающих немедленный прием нагрузки дизель-генераторами после пуска;

- средствами дистанционного контроля, предупредительно-аварийной сигнализации и отключаемой защиты по основным рабочим параметрам.

Вспомогательные котлоагрегаты снабжены:

- автоматическими регуляторами Ремонт вспомогательных паровых котлов и теплообменных аппаратовдавления пара (в паровых котлах) и температуры воды (в водогрейных котлах);

- регуляторами уровня воды в паровых котлах;

- аварийной автоматической сигнализацией, предупреждающей об обрыве топливного факела, о недопустимом снижении уровня воды в паровых котлах, об остановке циркуляционного насоса и чрезмерном повышении температуры воды в водогрейных котлах;

- автоматической защитой, отключающей подачу топлива при прекращении его горения и при снижении уровня воды в паровом котле ниже допустимых пределов.

На многих судах средства автоматизации вспомогательных механизмов и систем обеспечивают:

- автоматическое включение и выключение насосов при минимальном и максимальном давлении (уровнях) в обслуживаемых ими установках;

- дистанционное управление пожарным насосом из рулевой рубки и машинного отделения; автоматическое управление автономными компрессорными установками;

- автоматическое поддержание температуры в топливных цистернах, аварийную автоматическую сигнализацию при предельных температурах в подшипниках валопровода;

- аварийную автоматическую сигнализацию с передачей сигнала в рубку при чрезмерном повышении температуры или загазованности в машинном отделении;

- предупредительную аварийную сигнализацию при предельных уровнях в цистернах фекальных и сточных вод, автоматическое управление установками по очистке сточных и подсланевых вод;

- автоматическое или полуавтоматическое сцепление составов (на толкачах всех типов и мощностей).

Системы автоматизации, используемые на судах речного флота, а также подробно изучаются в статьях «Устройство и эксплуатация судовых двигателей», «Судовые вспомогательные механизмы» и др. Ниже рассматриваются только принципиальные схемы основных наиболее распространенных средств судовой автоматики.

Регуляторы частоты вращения (скорости) дизелей

Общие сведения. При переходе дизеля с одного режима работы на другой изменяются:

- скорость коленчатого вала;

- расход топлива;

- мощность;

- температура выпускных газов, воды, смазочного масла и наддувочного воздуха;

- давление сжатия в цилиндрах, максимальное давление цикла и другие рабочие параметры.

Для поддержания параметров работы дизеля в заданных пределах необходимо постоянное воздействие на процесс преобразования энергии и регулирование его интенсивности путем соответствующих переключений технических средств.

Одним из важных качественных параметров работы дизелей является скорость коленчатого вала. Условия протекания рабочего процесса в цилиндрах дизеля при малых нагрузках таковы, что незначительное уменьшение нагрузки может привести к резкому повышению скорости вала, а случайное падение скорости — к остановке дизеля. При аварийных ситуациях (поломке гребного вала или соединительных муфт, потере лопастей винта, оголениях винта в штормовых условиях плавания и т. д.) потребление энергии у дизеля резко уменьшается, и вся его избыточная мощность тратится на увеличение скорости коленчатого вала. Время разгона дизеля невелико, и составляет для главных дизелей 0,6-2,5 с, поэтому в подобных случаях он может пойти в «разнос», а обслуживающий персонал за такое короткое время не сумеет что-либо предпринять. Это могут сделать только устройства автоматического регулирования скорости. Дизель-генератор при любой нагрузке в сети должен обеспечить постоянные напряжения и частоту тока. Поскольку нагрузка в сети нестабильна, регулирование скорости вала дизель-генератора вручную практически затруднительно, а в ряде случае и просто невозможно. Поэтому, все без исключения главные и вспомогательные дизеля оборудуют автоматическими регуляторами скорости.

По назначению и предъявляемым техническим требованиям к режиму работы судовых дизелей регуляторы частоты вращения (скорости) подразделяют на одно режимные и всережимные. Одно режимные регуляторы (с одним режимом настройки) применяют сравнительно редко (к некоторых дизелей небольшой мощности работающих на генератор). Сборка главных судовых двигателей внутреннего сгоранияСудовые дизели оборудованы в основном все режимными регуляторами, обеспечивающими любую заданную частоту вращения от минимально устойчивой до максимальной. Все режимные регуляторы скорости прямого и непрямого действия с жесткой обратной связью приведены на рис. 1-4.

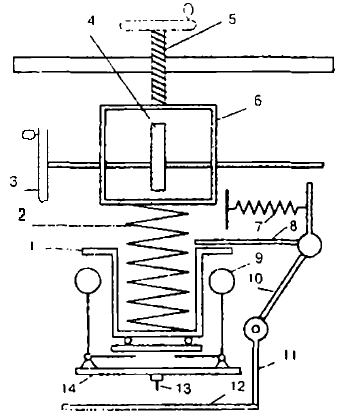

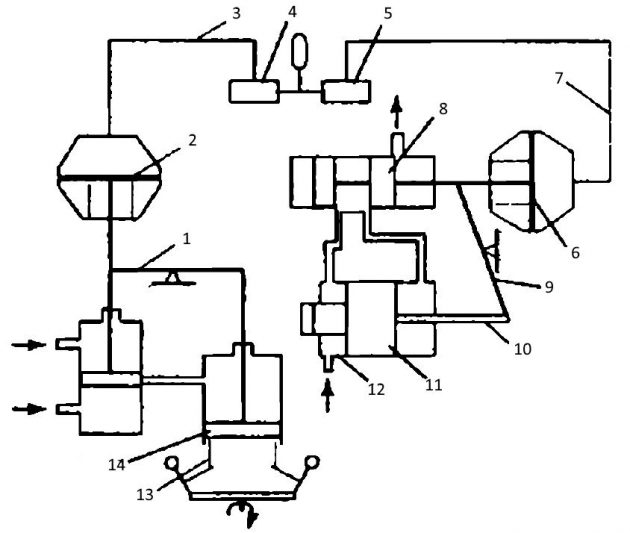

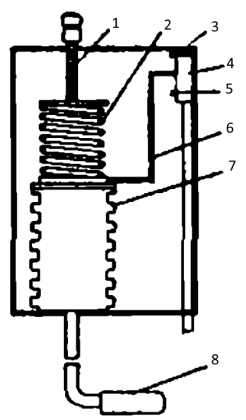

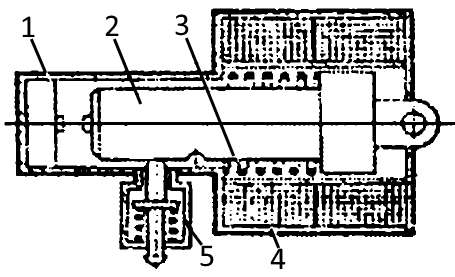

Регулятор дизеля 6ЧСП18/22. Вал 13 все режимного регулятора прямого действия дизелей: ЧСП18/22 (рис. 1) приходит во вращение от привода через коническую шестерню. На поперечине 14 регулятора шарнирно закреплены два груза 9 в виде угловых рычагов. При вращении вала 13 регулятора грузы воздействуют на муфту и стакан 1. Между муфтой и стаканом установлен упорный подшипник, поэтому при работе регулятора стакан не вращается.

Центробежные силы грузов, приложенные к муфте, уравновешиваются силой натяжения главной пружины 2. Скорость вала регулируется изменением наяжения этой пружины. Верхней опорой главной пружины является стакан 6, перемещаемый вверх или вниз эксцентриком 4, связанным через звездочку с постом управления дизеля в рулевой рубке.

Перед пуском дизеля с помощью маховика 3 и регучировочного винта 5 стакан 6 сдвигается вниз до появления зазора между ним и эксцентриком 4. Главная пружина в этом случае сжимается настолько, что регулятор при положении рукоятки управления в рулевой рубке на «Стоп» может обеспечить минимально устойчивую Элементы движения, распределительный вал и другие составляющие ДВСскорость коленчатого вала дизеля. Исполнительным элементом регулятора является рычаг 8, соединенный через вал 10 и рычаг 11 с рейкой 12 ТНВД. Рычаг 8 прижимается к стакану 1 пружиной неравномерности 7.

Когда дизель не работает, грузы регулятора сведены, муфта и рычаг 8 под действием пружины сдвинуты до положения, при котором рейка 12 устанавливает подачу топлива, необходимую для облегчения пуска. С включением дизеля в работу скорость коленчатого вала начинает увеличиваться, грузы регулятора расходятся и передвигают муфту вверх. Рычаги 8, 11 и вал 10 исполни-тельного механизма, воздействуя на рейку 12, приводят цикловую подачу топлива в соответствие с заданной скоростью вала дизеля.

При изменении нагрузки наступает несоответствие между подачей топлива и скоростью вала. Если, например, произошло уменьшение нагрузки, то в первый момент увеличенная подача топлива приведет к повышению скорости вала. Грузы регулятора расходятся от центра вращения, рычаг 8 через валик 10 смещает рейку 12 влево так, что подача топлива уменьшается.

Степень неравномерности регулятора можно изменять перемещением точки подвеса пружины 7. Изменение длины плеча, на котором действует пружина, приводит к изменению момента, оказывающего воздействия на вал 10 регулятора. Сила натяжения пружины 7, приложенная к стакану 1, уменьшается при перемещении ее правой опоры вниз и увеличивается при ее смещении вверх. В первом случае статическая неравномерность регулятора уменьшается, во втором увеличивается.

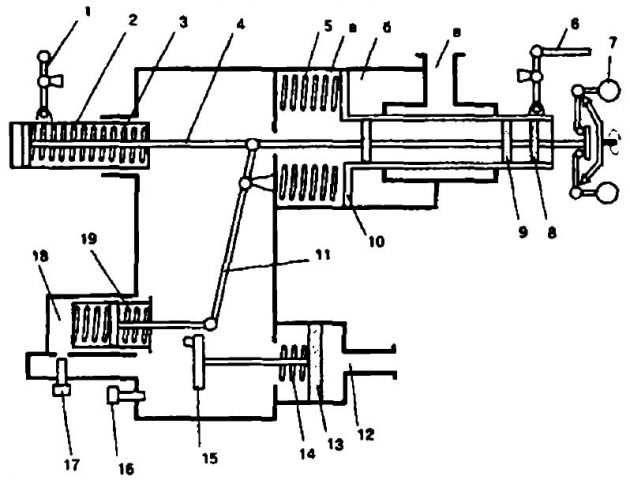

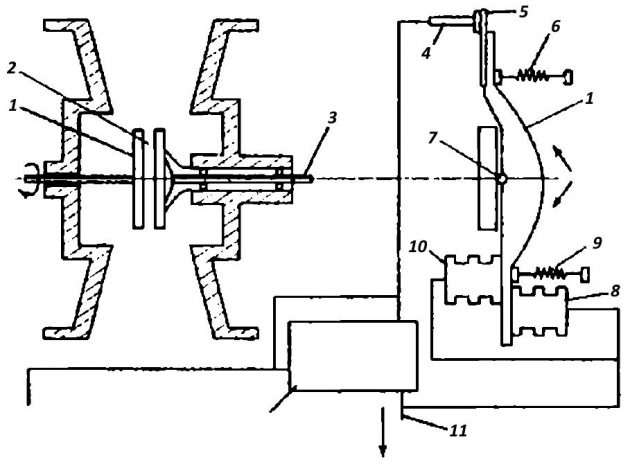

Регулятор дизеля 6ЧСП27,5/36 (6С275Л). В структурные схемы регуляторов дизелей 6ЧСП27,5/36; 12ЧСН18/20; 6ЧРН36/45 и др. включены элементы, усиливающие сигналы, идущие от измерительных элементов к исполнительным. В судовых условиях усиление сигналов, получаемых от измерительного элемента регуляторов скорости непрямого действия, происходит, как правило, за счет использования энергии масла в смазочной системе.

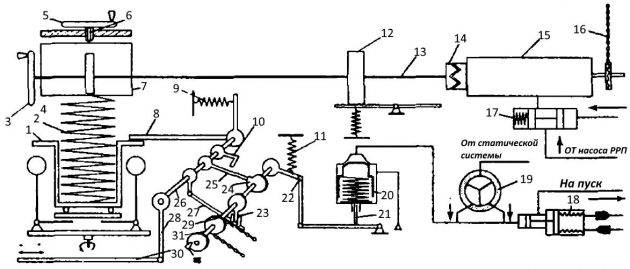

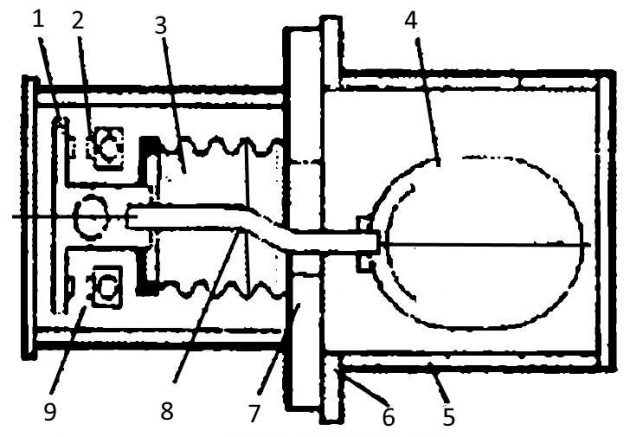

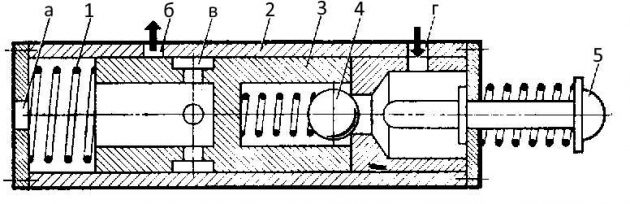

Измерительные элементы регуляторов непрямого действия практически не отличаются от аналогичных устройств прямого действия. Однако муфта 11 (рис. 2) измерительного элемента регулятора непрямого действия с изменением нагрузки на дизель воздействует не только на пружину 9, но и на золотник 1. Последний при этом перемещается во втулке 2, соединенной со штоком силового поршня 3. Топливные насосы золотникового типаЗолотник и втулка образуют усилительный, а силовой поршень 3 и гидроцилиндр 5 исполнительные элементы регулятора. Измерительный, усилительный и исполнительный элементы регулятора конструктивно обособлены один от другого.

При установившемся режиме работы дизеля центробежные силы вращающихся грузов 10 уравновешиваются силой натяжения пружины 9 и золотник 1 перекрывает отверстия по втулке 2, по которым масло из трубопровода 6 может поступать в верхнюю или нижнюю полость гидроцилиндра. Трубопровод 6 подключен к смазочной системе дизеля и с помощью редукционного клапана в нем поддерживается давление 0,5-0,7 МПа.

С изменением нагрузки на дизель, например, с ее уменьшением, грузы центробежного измерительного преобразователя скорости расходятся и муфта 11, поднимаясь, перемещает золотник вверх. Масло через трубопровод 6 поступает в нижнюю полость гидроцилиндра, а из верхней полости сливается в корпус 8 измерительного элемента регулятора и далее в картер дизеля. При возрастании давления в нижней полости гидроцилиндра силовой поршень 3 перемещается вверх и через рычаг 4, связанный с рейкой ТНВД, уменьшает подачу топлива в цилиндры дизеля. В этом случае вверх движется и втулка 2, жестко связанная с силовым поршнем. Подъем их прекращается, как только окна во втулке 2 перекрываются поясками золотника 1. Судовые системы и трубопроводыМасляный трубопровод 6 разобщается с гидроцилиндром, и дизель переключается на новый установившийся режим работы с новой скоростью вала.

Когда нагрузка на дизель возрастает, золотник, наоборот смещается вниз. Масло поступает в верхнюю полость гидроцилиндра и рычаг 4 перемещает рейку ТНВД так, что подача топлива увеличивается.

Настройку регулятора на требуемый скоростной режим осуществляют поворотом шестерни 7, находящейся в зацеплении с зубчатой рейкой подвижного стакана, являющегося верхней опорой для пружины 9.

Очевидно, что существенную роль в работе регулятора играет жесткая обратная связь силового поршня исполнительного элемента со втулкой 2 усилителя. Она ограничивает движение силового поршня и не допускает значительного динамического заброса (перерегулирования). Хотя каждому установившемуся режиму работы дизеля и соответствует определенная скорость вала (т. е. регулятор работает с определенной статической ошибкой), такой регулятор обеспечивает в переходном режиме меньшие колебания скорости и более высокую точность, чем регулятор прямого действия.

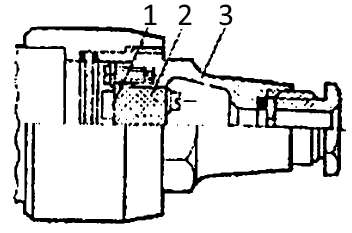

Регулятор дизеля 12ЧСН18/20 (М400 и М401). Корпус регулятора дизелей 12ЧСН18/22 (рис. 3) крепится к крышке ТНВД. В корпусе смонтированы золотник 9 и силовой пустотелый поршень 10. Последний представляет собой выполненные за одно целое головку и хвостовик 8. Золотник и хвостовик силового поршня играют в регуляторе роль усиленного элемента. На левом конце штока 4 смонтирован регулировочный стакан 3 со все режимной пружиной 2.

Все режимная пружина упирается одним концом в дно стакана 3, а другим — во фланец штока. Силу натяжения пружины изменяют рычагом 1, связанным с тягой управления дизеля. Поворот рычага 1 ограничивается двумя упорами: кулевой и максимальной частоты вращения.

При установившемся Процессы топливоподачи в СДВСрежиме работы дизеля сила натяжения пружины 2 уравновешивается центробежными силами грузов 7. Последние приводятся во вращение через зубчатую передачу от кулачкового вала ТНВД.

Регулятор поддерживает частоту вращения коленчатого вала дизеля 500-1 500 об/мин. Для обеспечения наилучшей устойчивости работы в схему регулятора включено устройство, состоящее из гидроцилиндра 18 с поршнем, нагруженным с обеих сторон пружинами 19.

Левая полость гидроцилиндра через дроссельный клапан 17 сообщается с правой. Полости всегда заполнены маслом, поступающим из смазочной системы дизеля в корпус регулятора по каналу в. Положение дроссельного клапана 17 определяется заводом, строго фиксируется, а клапан пломбируется. Изменять его положение при эксплуатации дизеля не разрешается. Такие устройства в средствах автоматизации, состоящие из катаракта (цилиндра, поршня, дроссельного клапана), пружины и системы рычагов обычно называют изодромом (равнобегущим), а регуляторы — изодромными. Поршень изодрома рычагом 11 шарнирно соединен со штоком 4. Пружины 19 имеют одинаковое натяжение и оказывают на рычаг 11 нулевое воздействие, т. е. результирующая сила их, действующая на рычаг и шток при установившемся режиме работы дизеля, равен нулю. Центробежные силы грузов в этом случае уравновешиваются только силой натяжения все режимной пружины 2. Для ограничения динамического заброса (перерегулирования) частоты вращения при пуске дизеля регулятор снабжен гидравлическим упором пуска 12.

На схеме показано положение элементов регулятора при работе в номинальном режиме. При переходе на максимальный режим рычаг управления 1 перемещают вправо, а на режим ниже номинального — влево.

Рассмотрим принцип действия регулятора. С увеличением нагрузки на дизель грузы 7 сходятся, и всережимная пружина 2 смещает золотник влево. Обслуживающие системы главного дизеляМасло из смазочной системы дизеля по каналу в поступает в рабочую полость 6 силового поршня 10. Под давлением масла поршень, сжимая действующие на него пружины 5, также смещаются влево. При этом хвостовик 8 силового поршня через рычаг 6, соединенный с рейкой, начинает увеличивать подачу топлива. Поворот рычага 6 ограничивается двумя упорами: нулевой и максимальной подачи топлива.

В переходном режиме при смещении силового поршня 10 и золотника 9 влево рычаг 11 передвигает поршень изодрома вправо. При этом одна из пружин 19 будет сжата, а другая — ослаблена. Перемещение поршня изодрома навстречу силовому поршню приводит к некоторому возрастанию давления в правой полости гидроцилиндра 18. Масло из правой полости гидроцилиндра по каналу через дроссельный клапан 17 начинает поступать в левую полость изодрома. Гидроцилиндр 18 сдвигается вправо, силы натяжения пружин 19 изодрома постепенно становятся одинаковыми и разворот рычага 11 против часовой стрелки прекращается. Движение силового поршня 10 застопоривается. Левый поясок золотника разобщает канал в с полостью 6 и дизель переключается на новый режим работы. Золотник 9 при этом не может совершать произвольных колебаний, уменьшая или увеличивая подачу топлива, так как перемещению его вправо или влево препятствует пружина 19.

Изодром в данном случае повышает устойчивость регулирования, и сокращает время перехода дизеля с одного режима работы на другой. С падением нагрузки и на дизель грузы расходятся. Золотник 9 смещается вправо и масло из рабочей полости 6 начинает перетекать в полость а. Силовой поршень под воздействием пружины 5, так же как и золотник, смещается вправо, уменьшая подачу топлива. При установившемся режиме работы дизеля сила натяжения пружин 5 и давление масла в полости 6 обеспечивает равновесное положение силового поршня, соответствующее изменившейся нагрузке.

Во время пуска дизеля возможно резкое увеличение частоты вращения коленчатого вала. Во избежание этого агрегат прокачки смазочной системы перед пуском дизеля через обратный клапан соединяют трубопроводом с корпусом упора пуска 12. Перед пуском дизеля рычаг управления 1 поворачивают вправо. Все режимная пружина 2 сжимается и золотник 9 смещается влево. Масло от агрегата прокачки поступает в корпус регулятора. Силовой поршень, как было описано, выводит рычаг 6 и связанную с ним рейку ТНВД из положения, соответствующего нулевой подаче топлива.

Одновременно давление масла, поступающего из агрегата прокачки сжимая пружину 14, сдвигает влево поршень 13 с упором 15. Последний, дойдя до гидроцилиндра 18, перемещает его влево, пока не упрется в ограничитель 16. При этом правая пружина изодрома сжимается, левая — ослабевает. Результирующая сила от пружины 19 передается через рычаг 11 на золотник 9 и смещает его вправо до тех пор, пока сила натяжения все режимной пружины 2 не становится равной результирующей силе натяжения пружин изодрома. Силовой поршень через хвостовик 8 и рычаг 6 устанавливает в этом случае рейку ТНВД в положение, обеспечивающее необходимую для пуска дизеля подачу топлива.

Предлагается к прочтению: Общие методы ремонта и повышения ресурса деталей

С пуском дизеля агрегат прокачки выключается, упор 15 пуска возвращается в нейтральное положение, и регулятор переводится на заданный скоростной режим. Ограничитель 16 устанавливают с таким расчетом, чтобы при пуске дизеля заброс скорости был не более 1 200 об/мин.

Регулятор дизеля 6ЧРН36/45 (Г70, Г74). Основными частями все режимного регулятора дизеля 6ЧРН36/45 (рис. 4) являются измерительный, усилительный, исполнительный элементы и гибкая связь. Центробежный измерительный преобразователь скорости регулятора, состоящий из полового вала (буксы) 18 (рис. 4, а), поперечины 9 и грузов 5, вращается через коническую передачу от распределительного вала дизеля.

Роль усилительного элемента в системе регулирования выполняют втулка 12 и золотник 10, связанный вверху с муфтой 8 центробежного измерителя. Исполнительный элемент регулятора включает гидроцилиндр 23 с силовым сервопоршнем 24, шток 21 и пружину 3. Перемещение силового поршня вверх осуществляется под давлением масла, поступающего в цилиндр 0 усилителя по трубопроводу 2, вниз — под действием пружины 3. На штоке 21 укреплен ведущий поршень 22, называемый компенсационным. Полость гидроцилиндра 23 над компенсационным поршнем 22 сообщается с полостью над поршнем 14 золотниковой втулки трубопроводом 1. Последний соединен с масляной ванной регулятора через дроссельный клапан (иглу изодрома) 20. При малом открытии дроссельного клапана длительность переходного периода увеличивается. Чрезмерное большое открытие его может привести к снижению устойчивости работы.

Компенсационный поршень, дроссельный клапан, поршень 14 золотниковой втулки и пружина 19 с подвижными тарелками 15, 16 образуют гибкую (Процессы в судовых системах автоматического управления. Особенности настройки регуляторовизодромную) связь. Такая связь в отличие от жесткого соединения золотниковой втулки (хвостовика) с силовым поршнем (см. рис. 3) обеспечивает постоянство скорости коленчатого вала при любой нагрузке на дизель.

При установившемся режиме работы дизеля букса 18 (см. рис. 4, а) вместе с поперечиной 9, угловыми рычагами 4, грузами 5, муфтой 8 и золотником 10 вращается с постоянной скоростью. Силы, определяющие механическую напряженность двигателяЦентробежные силы грузов уравновешиваются при этом все режимной пружиной 7. Золотниковая втулка 12 удерживается пружиной 19 в среднем положении, перекрывая трубопровод 2. Необходимый режим работы дизеля устанавливается задающим устройством 6.

Предположим, что нагрузка на дизель уменьшилась, и угловая скорость вала возросла. Грузы 5 (рис. 4, б) разойдутся, сжимая пружину 7, своими рычагами поднимут муфту 8 с золотником 10. Масло из нижней полости силового поршня 24 (см. рис. 4, а) по трубопроводам 2, 18 начнет перетекать в масляную ванну регулятора. Силовой поршень под воздействием пружины 3 сместится вниз и уменьшит подачу топлива в цилиндры дизеля. Давление масла над компенсационным поршнем 22, в трубопроводе и над поршнем 14 упадет, а золотниковая втулка 12 под действием пружины 19 начнет перемещаться вверх. Когда она поднимется настолько, насколько был сдвинут вниз золотник, трубопровод 2 перекроется и движение силового поршня 24 застопорится. Продолжая двигаться вверх, золотниковая втулка затем достигнет положения,: при котором, упираясь в верхний бурт буксы подвижная тарелка 15, смещаясь вниз, сожмет пружину 19. Стремясь разжаться, пружина приостановит движение втулки и сообщит ей обратное движение вниз. Снова откроются трубопроводы 2, 1 и произойдет дополнительный сброс масла из-под поршня 24. Шток 21, смещаясь вниз, еще несколько уменьшит подачу топлива. Втулка будет перемещаться вверх и вниз до тех пор, пока не займет положение, показанное на рис. 4, а, т. е. пока не восстановится заданная частота вращения коленчатого вала при уменьшенной подаче топлива.

С увеличением нагрузки на дизель грузы сойдутся, золотник 10 сместится вниз, трубопроводы 11 и 2 сообщатся с нижней волостью силового поршня 24. Под давлением масла поршень сместится вверх, сжимая пружину 3, и подача топлива увеличится. Одновременно повысится давление над компенсационным поршнем 22 и над поршнем 14. Золотниковая втулка 12 сместится вниз, упираясь подвижной тарелкой 16 в нижний бурт буксы.

Пружина 19 изменит направление движения втулки. Перемещение ее вверх и вниз будет продолжаться до тех пор, пока не будет достигнута заданная частота вращения коленчатого вала и не увеличится подача топлива в цилиндры дизеля.

Схемы устройства регулятора дизелей (6ЧСПН 15/18; 6412/14; 410,5/13) рассматриваются ниже. Устройство и принцип работы регулятора типа «Вудварт», ВРНЗО, Р13МА и др.

Основные неисправности и настройка регуляторов скорости. В процессе эксплуатации регуляторов возможны случаи ухудшения их качественных характеристик и даже отказы в работе. Неисправностями регуляторов являются поломки отдельных деталей, перекосы, заедания и завышенные зазоры в сочленениях, гидравлические неплотности в соединениях, изменение жесткости основных и вспомогательных пружин, деталей топливной аппаратуры, Проверка и регулирование ТНВД двигателей Ч и ЧН 2534-3заклинивание привода к ТНВД, повышенные зазоры в зубьях шестерен привода регулятора, загрязнение масла, а также избыток или недостаток его, недоброкачественный монтаж, несоблюдение правил технической эксплуатации и т. п.

Указанные неисправности могут полностью вывести регулятор из строя или резко ухудшить его статические и динамические характеристики, т. е. увеличить степень неравномерности регулирования, степень нечувствительности, понизить устойчивость работы или вообще превратить автоматическую систему в неустойчивую, что делает невозможным дальнейшее использование регулятора как средства поддержания заданной частоты вращения вала дизеля. Поэтому необходимо строго соблюдать сроки технического обслуживания (ТО) регулятора, следить за количеством и качеством смазочного масла в корпусе регулятора, заменять его в сроки, оговоренные инструкцией по обслуживанию, не допускать недостаток или избыток масла в регуляторе. Холодное мало следует доливать небольшими дозами, с интервалами во времени.

Весьма опасны для работы дизеля заклинивания подвижных частей регулятора и приводов к ТНВД. Поэтому подвижность деталей регулятора, рычажно-валиковых соединений его с ТНВД необходимо проверять перед включением энергетических установок в действие. Не-удовлетворительная работа регулятора возможна и при исправном его состоянии, но при неправильной настройке. В процессе работы настройка регулятора может измениться и самопроизвольно вследствие остаточных деформаций пружины, засорений дроссельных клапанов и других неисправностей.

Поиск неисправностей в работе регулятора следует начинать с тщательного осмотра, прежде всего, приводов, связывающих регулятор с ТНВД и постом управления. И только после этого можно приступать к разборке. При отсутствии поломок деталей регулятора устраняют обнаруженные перекосы в сочленениях, зазоры в соединениях для предотвращения утечки масла и подсосов воздуха, заменяют масло и настраивают регулятор. В судовых условиях, как правило, производится только статическая настройка регуляторов прямого действия, заключающаяся в согласовании крайних положений муфты, основных пружин и пружин обратной связи при максимальной и минимальной скоростях вала. Для этого в соответствии с инструкцией по монтажу пружины и муфты устанавливают, например, в крайнее положение соответствующее минимальной угловой скорости вала. Регулятор отсоединяют от ТНВД и дизель «выводят» на заданную частоту вращения. Если после соединения привода ТНВД регулятор будет поддерживать заданную скорость (по тахометру) в пределах, установленных инструкцией, то его переводят на режим максимальной частоты вращения.

При правильной настройке и на этом режиме регулятор должен поддерживать заданную скорость коленчатого вала. Однако такая проверка исправности действия регулятора из-за отсутствия специальных стендов не всегда может быть выполнена в судовых условиях.

Регуляторы непрямого действия в большинстве случаев пломбируются заводами-изготовителями, ремонт и настройка их производятся цехами или специальными лабораториями завода, имеющими соответствующие стенды для проверки исправности действия автоматических средств.

Регуляторы температуры и вязкости

Условия теплоотвода от стенок цилиндра и сорта применяемых смазочных масел для различных дизелей неодинаковы, поэтому и всякие изменения температуры в системах охлаждения по-разному сказываются на параметрах их работы. Практика показывает, что эффективная мощность, ТНВД золотникового типа с регулированием по концу подачи топливаудельный расход топлива и износ деталей ЦПГ оптимальны при температуре выходящей из дизеля воды 80-90 °С. Установленную для дизеля температуру в системе охлаждения поддерживают специальные автоматические регуляторы. Повышенная вязкость масла, так же как и пониженная, ухудшает условия образования жидкостного трения. Поэтому дизели оборудуют автоматической системой стабилизации, обеспечивающей не-прерывный контроль и регулирование температуры вязкости масла в смазочной системе.

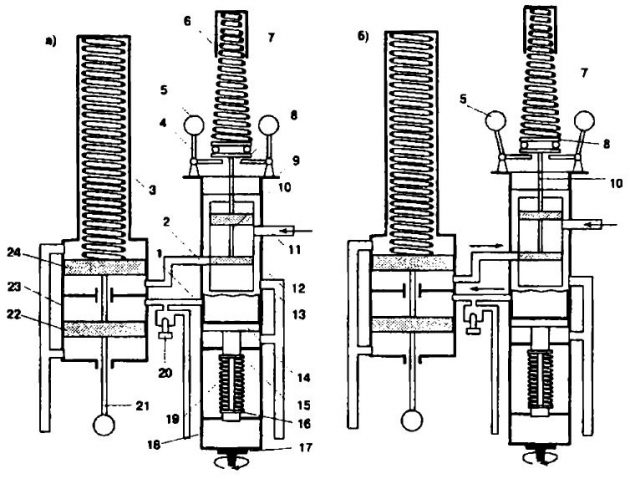

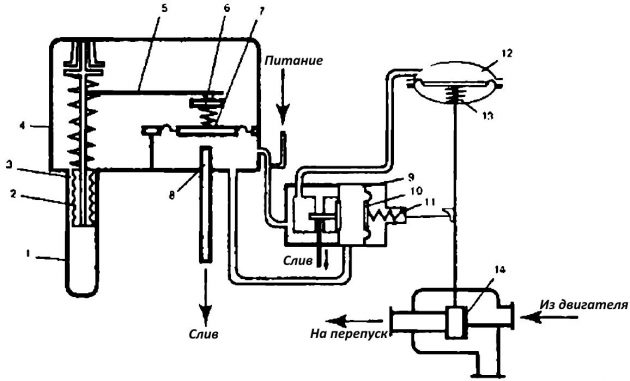

Регулятор температуры прямого действия (РТПД). Для поддержания заданной температуры среды в системах судовых дизелей широкое применение получили РТПД различных модификаций. Конструкции двух таких регуляторов приведены на рис. 3. Внутри одного из них (рис. 5, а) между корпусом 13 и крышкой 3 установлено седло 1 с кронштейном 10. Количество охлаждаемой среды, направляемой в охладитель и на перепуск, определяется положением стакана 2, клапан 7 которого опирается на седло 1, а клапан 12 — на гнездо в корпусе 13 регулятора. При повышении температуры охлаждаемой среды объем жидкости в чувствительном элементе (сильфоне 8) увеличивается. Сильфон разжимается и упираясь в бурт стакана 2, смещает его растягивая пружину перегрузки 11 вниз. Проходное сечение верхнего клапана увеличивается, а нижнего — уменьшается. Большая часть охлаждаемой среды поступает в охладитель. С понижением температуры среды сильфон 8 сжимается и пружина возврата 9 прикрывает клапан 7, направляя большую часть волы (смазочного масла) на перепуск, минуя охладитель.

Сильфон в верхней части связан со штоком 6 опирающимся на регулировочный винт 5. Вращением последнего терморегулятор настраивают на заданное значение температуры. После настройки положение винта стопорят контргайкой 4.

У регуляторов температуры второй модификации (рис. 5, б) чувствительный элемент состоит из двух сильфонов 4, 6. Сила упругости первого может регулироваться винтом 3. В трехходовом корпусе 9 регулятора размещены золотник 8 с пружиной 10 возврата и термобаллон 1, заполненный жидкостью с большим коэффициентом линейного расширения. При отклонении температуры воды (смазочного масла) от заданного значения объем жидкости в термобаллоне меняется, сильфон перестановки 6 растягивается или сжимается.

Шток 7 и пружина возврата 10, смешают золотник 8 вверх и вниз. С повышением температуры воды сильфон 6 сжимается и через шток 7, преодолевая силу натяжения пружины 10, сдвигает вниз золотник 8. Окно «а» в трех-ходовом корпусе 9 регулятора открывается, а окно «б» перекрывается. Большая часть охлажденной жидкости поступает в охладитель. В случае понижения температуры среды золотник пружиной возврата 10 сдвигается вверх и через открываемые окна «б» большую часть воды (смазочного масла) направляет на перепуск. Высота подъема золотника в данном случае определяется зазором между донышками сильфонов 4 и 6. Заданное положение донышка сильфона настройки 4 устанавливают регулировочным винтом 3 через шток 5 и пружину 2. Для повышения степени чувствительности регуляторы некоторых модификаций имеют два термобаллона. Основной из них воспринимает изменения температуры охлаждаемой среды (воды, смазочного масло) на выходе из дизеля, а дополнительный — изменение температуры воздуха, окружающего дизель. При увеличении температуры воздуха объем заполнителя дополнительного баллона увеличивается, и часть заполнителя перетекает в основной баллон, дополнительно перемещая золотник вниз.

При диапазоне настройки 35-110 °С инерционность действия терморегуляторов не должна превышать 40 °С, нечувствительность не более 0,5-1 °С, статическая ошибка 15 %.

Регуляторы температуры непрямого действия (РТНД). Ремонт регуляторов давления, температуры и расхода массы дизеляРегуляторы температуры непрямого действия нашли более широкое применение на судах морского флота. В качестве примера на рис. 6 представлена схема пневматического терморегулятора РТНД с двухкаскадным усилителем.

Термочувствительная система датчика регулятора состоит из баллона 1 и сильфона 3, полость между которыми частично заполнена легкоиспаряющейся жидкостью. С повышением температуры воды, масла сильфон 3 сжимается и перемещает вверх шток 2, действующий на рычаг 5. При этом натяжение пружины 6 датчика уменьшится. Зазор между мембраной 7 и соплом трубопровода 8, и количество стравливаемого в атмосферу воздуха из трубопровода 8 увеличится. Давление в камере под мембраной 7 и в камере слева от мембраны 10 усилителя 9 упадет до 0,02-0,1 МПа. Мембрана 10 прогнется и переместит золотник усилителя влево, ослабляя одно-временно пружину отрицательной обратной связи 11. Воздух с давлением 0,4 МПа из верхней полости сервомотора 12 через открытый золотником усилителя канал будет стравливаться в атмосферу. Регулирующий орган — золотник 14 усилием пружины 13 переместится вверх, увеличивая поступление воды, масла на холодильник. Давление регулирующего органа прекратится, когда натяжение пружины обратной связи 11 со стороны сервомотора уравновесится усилием мембраны 10.

Настройку регулятора на заданную температуру осуществляют вращением штока 2, изменяющим натяжение пружины 4. Неравномерность регулирования можно изменять в пределах 6-12 °С с помощью винтов исполнительного механизма.

Регуляторы температуры других конструкций, например, типа «Плайгер», GRW.

Регуляторы вязкости. На ледоколах проекта №1105 судах проектов №613, 292 и реже других грузовых теплоходов применяют регуляторы вязкости «ВАФ», «ВИСОТЕРМ» (Голландия) и «ЕВРОКОНТРОЛЬ» (Швеция).

В регуляторе вязкости «ЕВРОКОНТРОЛЬ» с вискозиметром ВИСК.2П (рис. 7) использован принцип, основанный на измерении силы трения в слое жидкости, протекающей между двумя дисками. Ведущий диск 1 вискозиметра вращается с постоянной скоростью. Он имеет радиальные пазы, края которых образуют лопатки, постоянно захватывающие топливо и нагнетающие его в зазор «S» между дисками. Вискозиметр ВИСК.2П нечувствителен к загрязнению топлива, так как к нем нет капиллярных трубок, ни каких либо других узких отверстий, которые могли бы засоряться. Вследствие внутреннего трения между частицами топлива на поверхности ведомого диска 2 возникает крутящийся момент, разворачивающий вал вискозиметра на угол, пропорциональный текущему значению. Вязкости и зазору S между дисками. Стационарные двигательные установки малотоннажных судовКрутящий момент передается на рычаг 7, который преобразует сигнал поворота ведомого вала 3 в пневматический сигнал путем изменения зазора между заслонкой 5 и соплом 4. При увеличении вязкости зазор между соплом 4 и заслонкой 5 уменьшается и давление сжатого воздуха на выходе из камеры «а» (в трубопроводе 11) увеличивается. С уменьшением вязкости топлива, наоборот, давление воздуха уменьшается. Управляющий сигнал на выходе из регулятора воспринимается сильфонами 9, 10 обратной связи. Оси сильфонов смещены таким образом, что развиваемый ими момент на рычаге 7 противоположен по направлению момента на валу 3. Равновесие восстанавливается, когда эти моменты уравновешивают друг друга. Конструкцией регулятора предусмотрена возможность смещения сильфона 10 вверх или вниз.

Начальное значение диапазона измерения устанавливают изменением силы натяжения пружин 6, 8. Мембранный регулирующий клапан, реагируя на изменение давления воздуха в трубопроводе 11, увеличивает или уменьшает (в зависимости от вязкости топлива) количество пара, поступающего в топливо подогреватель.

Настройка регуляторов температуры и вязкости. Неисправности терморегуляторов чаще всего вызываются нарушением герметичности термосистем, изменением характеристик пружин, перекосами и заеданиями рычажных передач и регулирующих органов (клапанов и золотников).

Нарушение герметичности термосистем приводит к резкому падению давлению внутри измерительного элемента, вследствие чего регулирующий орган системы устанавливается в одно из крайних положений и перестает реагировать на изменение температурного режима. Изменение начального натяжения пружин, перекосы и заедания в рычажных передачах и регулирующих органах значительно понижают чувствительность регулятора и температуры выходит за допустимые пределы. При обнаружении указанных неисправностей систему обычно переключают на ручное управление и с помощью соответствующих приборов проверяют и ремонтируют регулятор в судовых условиях.

Читайте также: Обозначение и расшифровка всех составляющих корпуса судна

Нарушения в работе регуляторов вязкости чаще всего наблюдаются при поломке пружин, перекосах и заеданиях рычажных пружин, перекосах и заеданиях рычажных передач, разрушениях и загрязнениях мембран. Для повышения чувствительности регулятора вязкости их капиллярные трубки мембранные полости и каналы дроссельных клапанов необходимо периодически промывать четким (дизельным) топливом.

В большинстве случаев неисправности регуляторов температуры и вязкости устраняют, и настраивают регуляторы на заданный режим в заводских условиях.

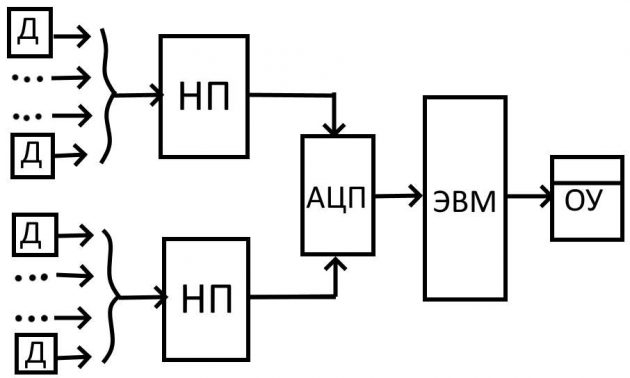

Средства автоматизации топливных и смазочных систем

Средства подготовки топлива. Одной из основных зачав подготовки топлива является отделение от него механических примесей и воды. В системах тяжелого топлива, кроме того, должна поддерживаться определенная и вязкостью топлива. В судовых условиях топливо очищают путем отстаивания, сепарации и фильтрования.

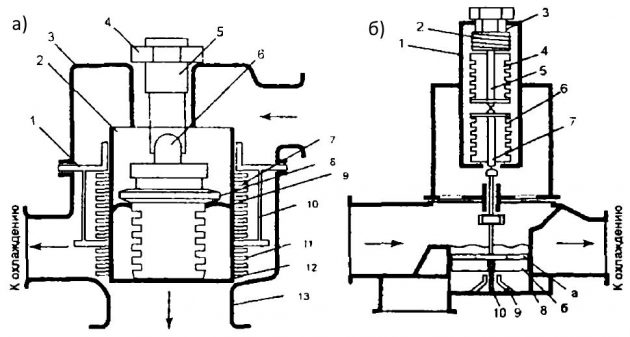

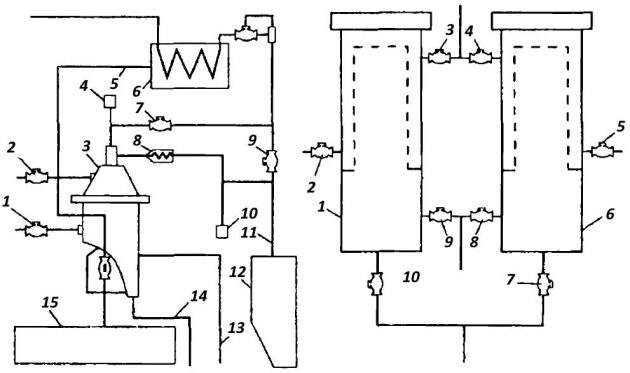

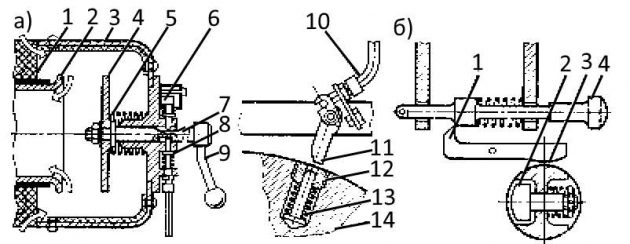

На судах речного флота в настоящее время широкое распространение получили саморазгружающиеся сепараторы в автоматическим программным регулятором (рис. 8, а). Посты управления такими сепараторами в машинных помещениях оборудованы: специальными электромеханическими программными блоками, реле времени, приборами защиты, сигнализации и другой коммутационной аппаратурой. Программно-временной блок обеспечивает замыкание и размыкание соответствующих контактов, управляющих подачей питания на электромагнитные клапаны 2, 1, 7, 9. При отсутствии энергии клапаны перекрывают соответствующие магистрали. С включением агрегата в работу открывается электромагнитный клапан 7 и топливо из основной цистерны 15 по трубопроводу 5 поступает через подогреватель 6 в сепаратор 3. Очищенное топливо из сепаратора по трубопроводу 11 через обратный клапан 8 нагнетается в расходный бак 12. Отделенная от топлива вода по трубопроводу 13 непрерывно удаляется из сепаратора в цистерну (на рисунке не показана), оборудованную сигнализатором предельного уровня. Подача топлива на рециркуляцию (помимо сепаратора) через подогреватель 6 осуществляется при открытом электромагнитном клапане 9 и закрытых клапанах 7, 2, 1.

Разгрузка сепаратора от шлама производится при закрытых клапанах 7, 9 и подаче питания на электромагнитные клапаны 1, 2. С открытием клапана 1 в сепаратор подается вода на затвор, сообщающий барабан сепаратора с трубопроводом 14. Вода для промывки барабана поступает через клапан 2, и шлам со стенок барабана смывается по трубопроводу 14 в шламовую цистерну, снабженную, как и сточная цистерна, сигнализатором предельного уровня. Сепарирование топлива и разгрузка сепаратора от шлама производится по программе, заложенной в систему управления.

Включением программного блока управляет реле времени, настраиваемое на определенные интервалы между разгрузками. Программный блок сепараторов «АЛЬФА-ЛАВАЛЬ», например, обеспечивает интервалы работы агрегата между очередными разгрузками 0,5-12 ч.; время переключения электромагнитных клапанов 5-6 с; Загрузка танкера нефтьюполный цикл разгрузки от шлама 135 с. Начальное включение сепараторов в работу по рассмотренной схеме управления и их выключение производятся вручную.

Автоматический контроль за работой агрегатов осуществляют реле 4 и 10 включенные в цепь предупредительной сигнализации поста управления. Первое обеспечивает контроль за отклонением температуры топлива на входе в сепаратор от заданного значения, второе — за давлением очищенного топлива. При понижении давления на выходе из сепаратора реле 10 выдает импульс на срабатывание предупредительной сигнализации и переключение электромагнитных клапанов 7, 9 на режим рециркуляции.

Наряду с сепараторами в системах подготовки топлива используют и самоочищающиеся фильтрационные установки. Как показывают испытания таких установок на ледоколах серии «Капитан Чечкин» (проект №1105), они обеспечивают высокую степень очистки топлива от механических примесей, но несколько хуже, чем сепараторы, отделяют воду. Однако фильтрационные установки работают практически без потерь топлива, в то время как в сепараторах при их разгрузке потери достигают 2-3 %.

Оборудование фильтрационных установок состоит из двух баков: для дизельного и моторного топлива. Каждый блок имеет самостоятельный пульт управления и контроля. Как и в сепарационных установках, блоки компонуют так, что предварительно подогретое топливо забирается электроприводным насосом из отстойной цистерны и через влагоотделитель и самоочищающее фильтрующее устройство нагнетается в расходный бак. Влагоотделитель состоит из корпуса с дефлекторами (перегородками) внутри. Принцип его действия основан на отделении частиц воды из топлива при изменении скорости и направления потока. Вода по мере накопления удаляется из нижней части корпуса влагоотделителя автоматическим по сигналу реле уровня.

Самоочищающее устройство состоит из двух пар цилиндрических вертикально расположенных фильтров 1, 6 (рис. 8, б), механизма для автоматического переключения потока с одной пары фильтров на другую и системы очистки фильтрующих элементов. При работе в режиме фильтрации электромагнитные клапаны 3, 9 установки открыты, а клапаны 2, 10 воздушной магистрали и клапаны 4, 8 на топливной магистрали закрыты. С достижением установленного перепада давления (при засорении левого фильтра) система автоматически переключает поток топлива на параллельные секции фильтров, закрывая клапаны 3, 9. Клапаны 4, 8, 10, 2 открываются, и в левый фильтр подается воздух, очищающий его от механических примесей. Аналогично происходит очистка и правого фильтра.

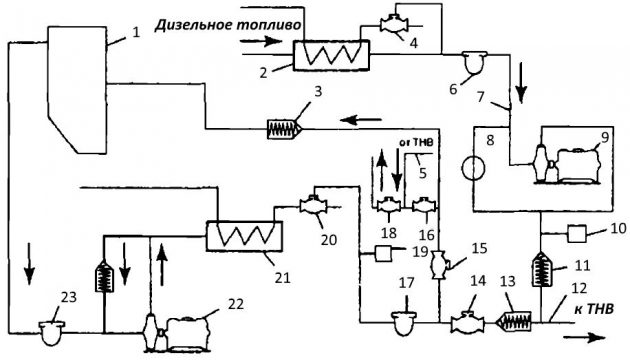

Автоматическое управление и контроль работы топливных систем. Смесеобразование в цилиндре дизеляДизели, работающие на тяжелом топливе, оборудуют, как известно, усложненной системой подачи. При этом тяжелое топливо подводится к двигателю или отдельно от дизельного или вместе с ним. В первом случае при пуске и маневрах, двигатель работает на дизельном топливе, при работе под нагрузкой — на моторном. Во втором случае в двигатель подается смесь моторного и дизельного топлив, приготовленная в смесителях.

Принципиальная схема раздельной подачи моторного и дизельного топлив к двигателю приведена на рис. 9. Из расходного бака 1 тяжелое топливо, предварительно очищенное в фильтре 23, может подаваться электроприводным насосом 22 через подогреватель 21 и фильтр тонкой очистки 17 к блоку электромагнитных клапанов 14, 15. В обесточенном состоянии все электромагнитные клапаны закрыты.

При нажатии кнопки «Моторное топливо» на панели ДПУ или местного поста управления (МРУ) замыкаются контакты в электрических цепях подогревателя 21 и клапанов 14, 16. Последние открываются, и при включении электромагнитного насоса 22 тяжелое топливо поступает в магистраль 12 к ТНВД. Подача насоса 22 обычно превышает в 3-4 раза расход топлива дизелем, поэтому избыточное топливо от ТНВД по трубопроводу 5, через электромагнитный клапан 16 и обратный клапан 3 снова возвращается в расходный бак.

Температура тяжелого топлива 80-90 °С на входе в дизель поддерживается регулятором 20. Управление электроприводным насосом 22 в автоматическом режиме обеспечивает термореле 19. При включенном контуре подготовки моторного топлива пуск дизеля на этом топливе можно производить только после стоянки продолжительностью на более 1,5 ч. Пуск двигателя после длительной стоянки, при различных маневрах судна и работу в режиме остановки на длительный период времени осуществляют на дизельном топливе.

С нажатием на кнопку «Дизельное топливо» или «Пуск» на панели ДПУ (МПУ) топливо к двигателю поступает по магистрали 7. В магистраль дизельного топлива включены фильтр 6, топливоподкачивающий насос 8 с приводом от дизеля, расходный бак (на схеме не показан), резервный электроприводной насос 9, а также электрический подогреватель 2 с терморегулятором 4, поддерживающим температуру топлива 65-70 °С на входе в дизель. Техническое обслуживание насос-форсунокРезервный электроприводной насос 9 дизельного топлива подключен в магистраль параллельно с насосом 8. Автоматическое управление им осуществляет реле 10, которое приводит его в действие при падении давления дизельного топлива перед ТНВД ниже 0,05 МПа. С включением насоса в работу на пост управления загорается табло «Пуск насоса». Независимо от режимов работы дизеля в магистрали 12 перед ТНВД перепускные клапаны поддерживают давление не менее 0,1 МПа.

Рассмотрим принцип действия системы. При нажатии кнопки «Пуск» ДПУ (МПУ) открываются электромагнитные клапаны 15, 18. Подкачивающий насос 8 из расходной цистерны забирает топливо и через открытый обратный клапан 11 (клапан 13 закрыт) подает его к ТНВД дизеля. Избыточное дизельное топливо через клапан 18 сливается в расходный бак. На посту управления загорается табло «Дизельное топливо». Одновременно вступает в работу и электроприводной насос 22, прокачивая моторное топливо по контуру расходный бак 1 — подогреватель 21 — электромагнитный клапан 15 — расходный бак 1. Как только температура моторного топлива на выходе из подогревателя 21 достигает 80 °С, реле 19 обесточивает электромагнитные клапаны 15, 18 и замыкает контакты клапанов 14, 16. Последние открываются и в дизель подается моторное топливо. После прекращения подачи дизельного топлива на посту управления загорается табло «Моторное топливо».

При минимальной и максимальной температурах моторного топлива реле 19 включает на посту управления соответствующие сигнальные лампы. В случае недопустимого повышения вязкости (падения температуры) топлива реле 19 обесточивает электромагнитные клапаны 14, 16 и двигатель переводится на дизельное топливо. Электроприводной насос 22 в этом случае не выключается, а прокачивает моторное топливо по контуру системы через отключенный подогреватель, предотвращая его перегрев. С понижением температуры топлива до 60 °С насос останавливается.

Средства автоматизации смазочной системы. В состав смазочных систем главных и вспомогательных дизелей включают сепараторы с автоматическим управлением, работающие, как и топливные (см. рис. 8), регуляторы температуры, реле температуры и давления. Для обеспечения надежного пуска и приема нагрузки некоторые вспомогательные дизели оборудуют электрическими подогревателями смазочного масла, которые автоматически поддерживают температуру масла (35±5) °С в картере перед пуском дизеля. Реле давления могут блокироваться с масляными включателями, которые при недопустимом падении давления в смазочной системе (см. рис. 20) перекрывают топливную магистраль и останавливают дизель.

Подача смазочного масла к трущимся деталям при пуске дизеля обеспечивается специальным прокачивающим насосом или автоматическими устройствами предпусковой прокачки.

Дистанционные системы управления дизелей

Неавтоматизированные и автоматизированные системы управления. ТО и ремонт судовых устройствКомплекс устройств, обеспечивающих реверсирование, пуск, изменение скорости коленчатого вала и остановку дизеля, образуют систему управления. Органы управления, приводящие в действие систему, а также основные приборы текущего контроля работы дизелей, средства связи и сигнализации объединяют в одном конструктивном узле, называемом постом управления. Соответственно типам постов и системы подразделяют на местные и дистанционные.

В настоящее время на судах речного флота получили широкое распространение дистанционные системы неавтоматизированного (ДУ) и автоматизированного (ДАУ) управления.

В первом случае при (ДУ) обслуживающий персонал производит все операции по управлению раздельно и сам контролирует их выполнение, во втором (при ДАУ) — движением рукоятки (маховика) задается программа операций, выполняемая автоматически в нужной последовательности и в заданном объеме. Для удобства управления судами шириной более 10 м в системы ДАУ включают бортовые посты на крыльях мостика, работающие синхронно с основным постом в рулевой рубке.

Пневмогидравлическая система ДУ установки с винтом регулируемого шага. В качестве примера применяемых на судах систем дистанционного управления рассмотрим схему ДУ установки с винтом регулируемого шага (ВРШ). Система ДУ (рис. 10) включает:

- пост управления в рулевой будке с панелью контроля и сигнализации основных параметров работы СЭУ;

- местный пост управления (МПУ) в машинном помещении с механизмами реверсирования, регулирования подачи топлива и соединяющую посты управления пневматическую связь.

При повороте рукоятки на дистанционном посту управления (ДПУ) поворачивается в соответствующую сторону кулачки, воздействующие на Дистанционное автоматизированное управление главным двигателем суднаклапаны пневмозадатчиков 4, 5. Первый из них воздействует на регулятор частоты вала дизеля, второй на изменение шага винта. При повороте кулачков пневмозадатчиков изменяется давление воздуха в трубопроводах 3, 7 и на мембраны 2 ,8 МПУ.

Мембрана 8 механизма изменения шага винта воздействует на золотник 6, который перемещаясь влево или вправо сообщает правую полость гидроцилиндра 12 либо со сливной, либо с напорной масляной магистралью. Силовой поршень 11 дифференциального типа: его площадь с правой стороны больше, чем с левой.

Если правая полость гидроцилиндра 12 сообщается со сливной магистралью, силовой поршень смещается вправо. В случае соединения правой полости гидроцилиндра с напорной магистралью, силовой поршень смещается влево. Своим штоком 10 силовой поршень воздействует на механизм изменения шага (МИШ), который и устанавливает лопасти винта в положения переднего и заднего хода. Рычаг 9 выполняет в данном случае функцию жесткой обратной связи, и при движении силового поршня в ту или другую сторону устанавливается золотник в нейтральное положение, когда правая полость гидроцилиндра разобщена от сливной и нагнетательной магистрали.

Мембрана 2 всережимного нагнетателя регулятора скорости, прогибаясь в ту или иную сторону, перемещает шток и связанный с ним золотник 15. Основы взаимодействия дизеля и устройств автоматического регулированияДавление масла на силовой поршень 14 изменится, изменится и затяжка пружины 13 всережимного регулятора скорости. Рычаг 1 выполняет в схеме роль жесткой обратной связи. Каждому давлению воздуха на мембрану 2 будет соответствовать определенное натяжение пружины 13, а, следовательно, и определенная частота вращения вала дизеля.

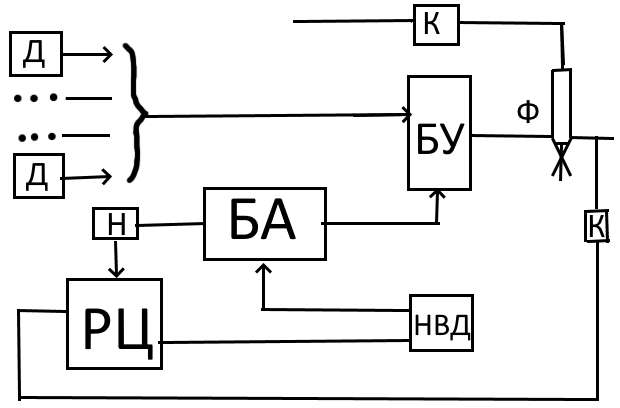

Основные элементы систем ДАУ. В системах ДАУ наряду с постами управления, соединенными цепью воздействия, значительная роль отводится усилительным элементам (следящим, блокировочным и корректирующим устройствам).

Посты управления в рулевой рубке и машинном помещении соединены дистанционной связью, обеспечивают ввод в систему соответствующих сигналов, т. е. являются задающими устройствами. Через усилительные элементы в цепь ДАУ вводится усилительный сигнал, управляющий работой исполнительных механизмов (гидроцилиндров реверса, главных пусковых клапанов, регуляторов скорости коленчатого вала и т. д.). Следящие, блокировочные и корректирующие устройства выполняют в системе роль обратных связей. Следящее устройство, включенное, например, между распределителем энергии и исполнительным механизмом подачи топлива сравнивает сигналы, полученные от распределителя, и при их рассогласовании включает и выключает подвод энергии к исполнительному механизму.

Блокировочные устройства перекрывают, например, магистраль пуска до окончания перемещения распределительного вала при реверсировании, предотвращают пуск дизеля без предварительной прокачки смазочной системы и т. п. они же могут снимать воздействия в цепи управления дизеля после выполнения системой заданной команды. Корректирующие устройства, улучшающие статические и динамические характеристики системы, могут, например, форсировать одну из операций в целях улучшения другой; увеличивать подачу топлива при дистанционно пуске дизеля, выключать ее при экстренном (аварийном) реверсировании и т. п. Системы ДАУ являются многоконтурными автоматическим устройствами обеспечивающими пуск и реверс в релейном (двухпозиционном) режиме по принципу «включено» «выключено», а также регулирование подачи топлива (скорости вала) в режиме непрерывного (беспозиционного) слежения за полученной командой с поста управления.

В зависимости от рабочего тела, используемого для передачи команды к элементам, системы ДАУ подразделяют на механические, электрические, гидравлические, пневматические и комбинированные. На судах речного флота наибольшее распространение получили гидравлические пневматические и электропневматические системы ДАУ. Ниже приводятся их функциональные схемы.

Гидравлические системы ДАУ

В гидравлических системах ДАУ для распределения потоков жидкости чаще всего используют трех-, четырех-, ходовые краны и различные золотники. В системах ДАУ дизелей 6ЧСП18/22 для управления реверс-редуктором и изменения подачи применяют лопастные механизмы с жесткой обратной связью.

Это интересно: Общие методы ремонта и повышения ресурса деталей

Система ДАУ дизелей 6ЧП118/22. Пуск и остановка дизеля с МПУ производятся при повороте вала управления 31 рукояткой 32 (рис. 11). Включение и выключение реверс-редуктора, а также изменение подачи топлива с МПУ осуществляются при повороте маховика управления 3 в ту или другую сторону. Маховик соединен с валом 13, на котором закреплены кулачок 12 и эксцентриковая шайба наполнения 4. Кулачок 12 через рычажно-валиковую передачу (на рисунке показана пунктирной линией) воздействует на золотник (распределитель) 19 при повороте которого реверс-редуктор переводится на заданный ход. Шайба наполнения 4 управляет подачей топлива в цилиндры дизеля.

Когда дизель не работает, маховик управления 3 занимает положение «Стоп», реверс-редуктор выключен. Шайба наполнения 4 не соприкасается со стаканом 7 регулятора, а пружина 2 сжата задающим устройством (маховиком 5 и регулировочным винтом 6) до положения, при котором цикловая подача топлива может обеспечить только минимально устойчивую скорость коленчатого вала.

Для подключения системы к ДПУ вал 13 муфтой сцепления 14 соединяют с ротором лопастного исполни-тельного механизма 15, золотник которого поворачивается из рубки.

Обычно «холодный» дизель запускают с местного поста управления. Оттуда же изменяется и Неравномерность вращения коленчатого валаскорость коленчатого вала при работе дизеля на холостом ходу. Для управления дизелем с МПУ муфту сцепления 14 выключают. Пуск дизеля производится следующим образом. Рукоятку 32 переводят в положение «Пуск», и вал управления 31 рычажной передачей 22 открывает разгрузочный клапан 21. Воздух через отверстие «а» «стравливается» из-под ГПК в атмосферу. Главный пусковой клапан 20 открывает и пропускает воздух в пневмоцилиндр 18 предпусковой прокачки дизеля маслом.

После вытеснения масла в смазочную систему воздух из пневмоцилиндра поступает в пусковую магистраль дизеля. Одновременно защелка 25 входит в вырез шайбы 24, предотвращая проворачивание вала управления 31. При достижении коленчатым валом пусковой скорости стакан 1 регулятора через рычаг 8 поворачивает на некоторый угол вал 26. Рычаг 10, закрепленный на валу 26 сбрасывает защелку 25 и вал управления 31 под воздействием пружины 11 поворачивается в нейтральное положение. Главный пусковой клапан закрывается, и коленчатый вал дизеля начинает вращаться с минимальной устойчивой скоростью.

Пуск дизеля производится на холостом ходу, т. е. при выключенном реверс-редукторе. Включение его на передний или задний ход при минимально устойчивой скорости вала происходит при повороте маховика управления 3 до положения «Реверс».

Для повышения скорости вала маховик 3 поворачивают в сторону заданного хорда на угол, несколько больший, чем требуемый для включения реверс-редуктора. Шайба наполнения 4 через стакан 7 сжимает пружину 2. Стакан 1 регулятора смещается вниз, и рычаг 8 под действием пружины 9 передвигают тягу 30 рейки ТНВД в положение, соответствующее заданной подаче топлива.

Чтобы остановить дизель, рукоятку 32 переводят из нейтрального положения в положение «Стоп». Рычаг 23 через механическую передачу 27, 26, 29, 30 сдвигает рейку ТНВД влево, и скорость коленчатого вала начинает снижаться.

При падении скорости вала маховик управления 3 устанавливают в положение «Стоп» и выключают реверсредуктор. Пуск и остановку дизеля с ДПУ производят в рассмотренном порядке через дистанционную связь 16, а регулирование работы при включенной муфте 14 — по-средством дистанционной связи 28. На холостом ходу поршни блокировочного золотника 17 под давлением, создаваемым насосом реверсредуктивной передачи (РРП), сдвигаются влево и масло из смазочной системы поступает в соответствующую полость лопастного исполнительного механизма. При повороте ротора исполнительного механизма поворачивается и вал 13. Кулачок 12 через систему рычагов и тяг устанавливает золотник (распределитель) 19 в рабочее положение, реверсредуктор включается на передний или задний ход. Шайба наполнения 4 при включении реверс-редуктора сжимает пружину 2 регулятора, Принцип действия ТНВД со смешанным регулированием подачирейки ТНВД передвигаются в положение, соответствующее заданной подаче топлива и лопастной исполнительный механизм выключается.

Пневматические системы ДАУ

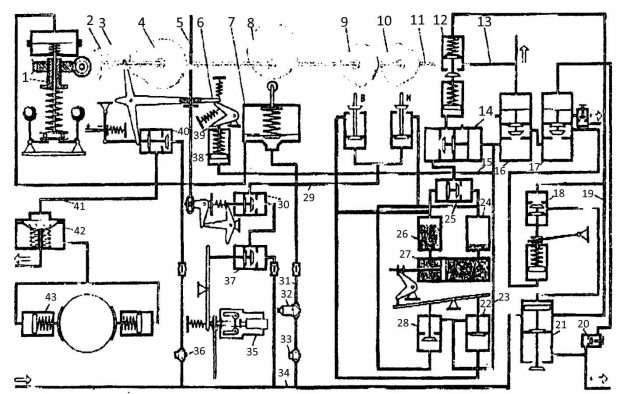

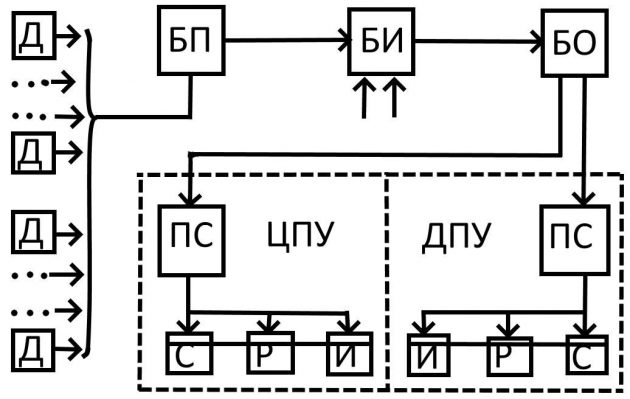

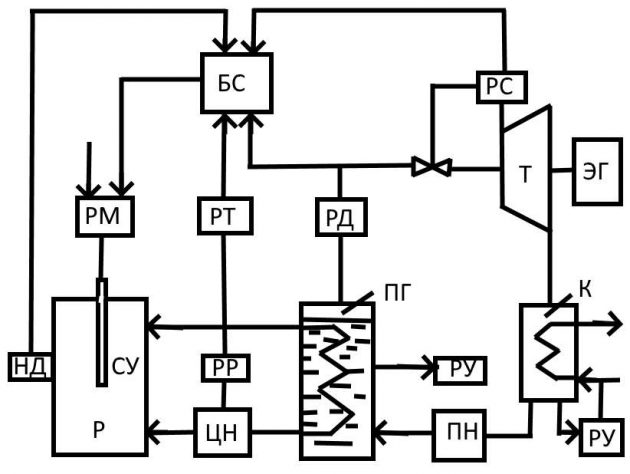

ДАУ дизелей 6ЧРН 32/48. В схему ДАУ (рис. 12) входят:

- пост двигателей с валом управления 11;

- блок разгрузки и пуска, состоящий из золотника 18 управления пуском и пневмоцилиндра с рукояткой ручного пуска, клапана сброса 17, двух блокировочных клапанов 14, 16 и клапана разгрузки 12, тормозного устройства 43 с клапаном управления 40;

- реле 35 скорости и остановки. Скорость коленчатого вала дизеля поддерживается в заданных пределах регулятором 1.

В цепи пуска и реверсирования воздух поступает по трубопроводам 34 и 29 под давлением 3 МПа, а трубопровод 41 цепи управления тормозом (через редукционный клапан 36) — под давлением 1,2 МПа, а в трубопровод цепи 31 управления подачей топлива (через клапан 33 и фильтр 32) — под давлением 0,4 МПа.

Командный сигнал с МПУ в систему маховиком 2, связанным с валом управления 11, на котором закреплены кулачки 4, 9, 10 шайба наполнения 8 (в виде эксцентрика). Кулачок 9 управляет клапаном «В» (реверса «Вперед»), кулачок 10 — клапаном «Н» (реверса «Назад»).

Кулачок 4 через соответствующие рычаги и тяги, защелку 39 и клапан 40 воздействует на рейку ТНВД и тормозное устройство 43. Шайба наполнения 8 через беспозиционный клапан 7 и регулятор скорости 1 управляет подачей топлива в цилиндры дизеля. Дистанционный пост управления соединен с МПУ механической передачей 3.

Система ДАУ предназначена для следующих целей:

- дистанционного автоматического пуска, изменение режимов работы, контроля работы и остановки дизеля;

- управление с местного поста при отключении канатной связи с ДПУ;

- аварийной остановки дизеля.

Элементы системы показаны на рис. 12 в положении «СТОП», когда дизель подготовлен к пуску на задний ход. Беспозиционный клапан 7 управления подачей топлива открыт и воздух по трубопроводу 31 поступает в мембранную полость регулятора скорости 1. Однако кулачок 4 через систему тяг и рычагов удерживает рейку ТНВД в положении, соответствующем нулевой подаче.

Одновременно он держит открытым клапан 40 управления тормозным устройством 43. Сжатый воздух через клапан 40 и клапан разгрузки 42 заполняет поршневую полость тормозного устройства.

Коленчатый вал дизеля затормаживается. Реле скорости и остановки держит открытым клапан управления 37, и воздух по трубопроводу 29 поступает в цепь реверса. Клапаны «В» и «Н» при указанном положении кулачков 9 и 10 закрыты и доступ воздуха к гидравлическим баллонам 26 и 24 перекрыт. Цепь пуска в этом случае также находится под давлением воздуха. По трубопроводу 34 воздух поступает под разгрузочный поршень главного пускового клапана 21 и далее по трубопроводу 19 через открытый золотник управления пуском 18 проходит в верхнюю (надпоршневую) полость ГПК, который закрывается.

Клапан «Н» (реверса «Назад») открывается кулачком 10. Через открытые клапаны 37, 30, и «Н» воздух поступает в гидравлический баллон реверса заднего хода 24 к блокировочному клапану 25 и клапану пуска назад 28.

Распределительный вал находится в положении «Назад», и рычажное блокировочное устройство держит клапан 28 открытым. Следовательно, воздух через него по трубопроводу 23 поступает в мембранную полость блокировочного клапана 14, к клапану 16 и по трубопроводу 15 — к пневмоцилиндру 38. Поршень последнего сбрасывает защелку 39, и тяга 6 под действием пружины выводит рейку ТНВД из положения «Стоп». Клапан 40 управления тормозным устройством при повороте тяги 6 по часовой стрелке закрывается, и воздух из тормозного устройства через клапан 42 «стравливается» в атмосферу. Колодки тормозов отжимаются пружинами, и Ремонт коленвала и других основных подвижных деталей дизелейколенчатый вал дизеля растормаживается. В то же время закрывается блокировочный клапан 14, и открывается клапан 16. Из последнего воздух проходит в клапан сброса нагрузки 17, открывает его и поступает в нижнюю полость пневмоцилиндра золотника управления пуском 18. Поршень пневмоцилиндра сдвигает клапан золотника вверх, и верхняя полость ГПК сообщается с атмосферой; ГПК открывается, и воздух сбрасывает в цилиндры дизеля.

При возрастании скорости коленчатого вала воздух из пусковой магистрали через регулируемый дроссельный клапан 20 поступает в мембранную полость клапана сброса нагрузки 17. При достижении пусковой скорости вала клапан 17 закрывается. Воздух из нижней полости пневмоцилиндра золотника управления пуском 18 «стравливается» в атмосферу. Клапан золотника сдвигается вниз. Воздух по трубопроводу 19 поступает в верхнюю полость ГПК и закрывает его. Продолжительность пускового режима дизеля регулируется дроссельным клапаном 20 и сменным дросселем клапана сброса нагрузки 17. При возрастании угловой скорости коленчатого вала до 5-7 рад/с реле скорости 35 закрывает клапан 37, и воздух из системы управления «стравливается» в атмосферу. Дизель продолжает работать на топливе. Заданный скоростной режим дизеля поддерживается регулятором 1.

Остановка, реверсирование и Обслуживающие системы главного дизеляпуск дизеля. Для переключения работающего дизеля с заднего хода на передний, маховик 2 из положения «Назад» переводят в положение «Вперед». В момент прохождения им положения «Стоп» кулачок 4 через рычаг и тягу 6 устанавливает рейку ТНВД в положение, соответствующее нулевой подаче, и открывает клапан управления 40. При выключенной подаче топлива скорость коленчатого вала начинает уменьшаться. При открытии клапана 40 воздух поступает в поршневую полость тормозного устройства 43. Следовательно, при падении скорости коленчатого вала начинается его торможение.

При переводе маховика в положение «Вперед» клапан «Н» закрывается, а клапан «В» открывается. Когда угловая скорость вала понижается до 3-2 рад/с, реле 35 открывает клапан 37. Воздух по трубопроводу 29 поступает в цепь реверса через клапан «В» к гидравлическому баллону 26, а также к клапанам 25, 14, 22. Под давлением воздуха масло из гидравлического баллона 26 вытесняется в левую полость исполнительного механизма 27.

С открытием клапана 14 воздух проходит под поршень толкателя клапана разгрузки 12. Через открытый клапан 12 трубопроводы 34, 19, 13 сообщаются с пусковыми клапанами цилиндров. Последние открываются, давление газов в цилиндре падает, что облегчает передвижение распределительного вала.

Как только распределительный вал займет положение «Вперед», рычажное блокировочное устройство закрывает клапан 28 и открывает клапан управления пуском переднего хода 22. Воздух по трубопроводам 23, 15 поступает к пневмоцилиндру 38. Защелка освобождает тягу 6. Рейка ТНВД выходит из положения «Стоп». Клапан 40 закрывается и начинается растормаживание коленчатого вала.

Под давлением воздуха на мембрану клапаны 14 и 12 закрываются, и воздух из цилиндров дизеля по трубопроводу 13 «стравливается» в атмосферу. При падении давления в магистрали разгрузки открывается мембранный блокировочный клапан 16, и воздух по трубопроводу 23 через клапан сброса нагрузки 17 проходит в поршневую полость золотника управления пуском 18. Открывается ГПК. Происходит пуск дизеля. Перевод дизеля на топливо и заданный режим работы происходит в указанной выше последовательности.

Экстренная (аварийная) Обслуживающие системы главного дизеляостановка дизеля может быть произведена с ДПУ при смещении вверх тяги 5. Последняя поворачивает тягу 6 против часовой стрелки, выводит рейку в положение, соответствующее нулевой подаче и закрывает блокировочный клапан 30. При этом открывается клапан 40 и включается тормозное устройство.

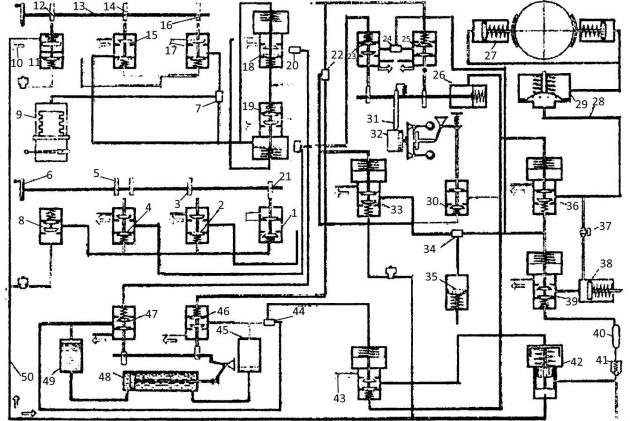

ДАУ дизелей 6ЧРН 36/45. В систему ДАУ дизелей 6ЧРН36/45 включено реле направления вращения и торможение маховика осуществляется при реверсировании неостановленного дизеля. В общем виде в систему ДАУ (рис. 13) входят:

- дистанционный пост управления с клапанами 11, 15, 17, 18, 19;

- местный пост управления с клапанами 1, 2, 4;

- реле скорости и направления вращения с соответствующим блоком клапанов;

- механизм реверсирования с клапанами 46, 47;

- тормозное устройство 27;

- ускоритель пуска 38 с дросселем 37.

В системе полностью отсутствуют прецизионные пары, притираемые клапаны, золотники, плунжеры и т. п. Все клапаны резиновые, без металлических направляющих.

Пуск дизеля без реверсирования. На схеме элементы системы ДАУ показаны в положении «Стоп». Клапаны 11, 15, 17, 18 и 19 дистанционного поста закрыты. Цепь питания 50 разобщена с цепью ДАУ. Через открытый клапан 33 и перекидной клапан 34 пусковая магистраль сообщена со стоп-устройством 35, и рейки ТНВД установлены в положение, соответствующее нулевой подаче. Дизель среверсирован на передний ход.

Клапаны переднего хода 46 и 23 в блоке реверсирования и реле направления вращения закрыты. При рассматриваемом маневре реверсирование дизеля не производилось, поэтому клапан 43 открыт. Воздух через него поступает к нагрузочному поршню ГПК 42, который открывается, и дизель запускается сжатым воздухом. От ГПК через обратный клапан 41, баллон 40 и открытый клапан 39 воздух проходит в пневмоцилиндр 38 ускорителя пуска, устанавливающий рейки ТНВД в положение, соответствующее пусковой подаче топлива. Как только угловая скорость вала дизеля достигнет 2,5-3,5 рад/с, клапан 30 реле скорости закроется, воздух из клапана 43 «стравится» в атмосферу, давление в полости нагрузочного поршня ГПК упадет и ГПК закроется. Воздух через дроссель 37 «стравится» и из ускорителя пуска 38. Последний снимает свое воздействие с реек ТНВД, и исполнительный механизм 9 регулятора начнет выводить дизель на заданную скорость коленчатого вала, обусловленную углом поворота шайбы наполнения 12.

Остановка, реверсирование и пуск дизеля. Для остановки дизеля вал 13 ДПУ переводят в положение «Стоп». Клапаны 11, 15, 17, 18, 19 закрываются, и воздух из них «стравливается» в атмосферу. Клапан 33 с падением давления над мембраной открывается, и воздух из пусковой магистрали поступает к стоп-устройству 35. Оно устанавливает рейки ТНВД в положение, соответствующее нулевой подаче. Дизель останавливается. Так как через клапан 36 в этот момент воздух в магистраль 28 не поступает, Судовые устройства, эксплуатация и принцип работытормозное устройство при таком маневре не включается.

Рассмотрим принцип работы системы при переводе дизеля с переднего на задний ход. В этом случае на ДПУ кулачками 12, 16 открываются клапаны 11, 17. Воздух поступает к клапану 18, а от него через перекидные клапаны 20 и 22 к клапанам 33, 47, 25 и 30. Клапан 33 закрывается. Через открытый клапан 25 и перекидной клапан 24 воздух поступает к стоп-устройству 35 (блокируя клапан 33) в мембранную полость клапана 39 и под клапан 36, через перекидной клапан 20 — к клапану заднего хода 47. Клапан 39 закрывается, блокируя включение подачи топлива, а через клапаны 36 и 29 воздух поступает к тормозному устройству 27, При включении тормозного устройства и прекращении подачи топлива дизель быстро останавливается.

В это же время через открытый клапан заднего хода 47 механизма реверсирования воздух проходит в баллон 49 и через перекидной клапан 44 в мембранную полость клапана 43, закрывая его. При снижении угловой скорости коленчатого вала до 2,5 рад/с клапан 30 открывается, пропуская воздух к закрытому в этот момент клапану 43, в мембранные полости клапана 36 и исполнительного механизма 26 реле направления вращения, Клапан 36 закрывается. Тормозное устройство освобождает маховик дизеля. Рычаг 31 реле направления вращения сдвигается вправо и западает в один из вырезов стакана 32 реле скорости.

Одновременно происходит реверсирование. Масло из баллона 49 вытесняется в левую полость гидроцилиндра 48. Из правой полости гидроцилиндра масло вытесняется в баллон 45, и распределительный вал дизеля переводится в положение, соответствующее заданному ходу. О перемещении распределительного вала через систему рычагов на пульт управления подается соответствующий сигнал «Задний ход». По окончании реверсирования клапан заднего хода 47 закрывается, а клапан переднего хода 46 открывается. Давление в полости клапана 43 падает и, открываясь, он пропускает воздух из клапана 30 реле скорости в полость нагрузочного поршня ГПК 42. Последний открывается, дизель запускается сжатым воздухом на задний ход.

Цилиндрический стакан 32 реле скорости рычагом 31 поворачивает вал реле направления вращения с кулачком переднего и заднего хода. Клапан переднего хода 23 открывается, а клапан заднего хода 25 закрывается, и воздух из стоп-устройства 35 и мембранной полости клапана 39 ускорителя пуска «стравливается» в атмосферу. Стоп-устройство снимает воздействие с регулятора скорости, а открывающийся клапан 39, включая в работу ускоритель пуска 38, обеспечивает пусковую подачу топлива в цилиндры дизеля. При возрастании угловой скорости коленчатого вала до 2,5-3,5 рад/с клапан 30 реле скорости закрывается, полость нагрузочного поршня ГПК сообщается с атмосферой, ГПК закрывается. Дроссель 37 «стравливает» воздух из ускорителя пуска, и дизель переключается на заданный с ДПУ режим работы.

Аналогично осуществляется и перевод дизеля с заднего на передний ход.

Для перехода на Авторулевой Аист, общие характеристикинеисправности элементов системручное управление с местного поста маховик 6 вместе с валом передвигают в положение, при котором кулачки 3 и 5 могут воздействовать на клапаны 2 и 4. Последние через перекидные клапаны 21 и 20 включены в систему управления параллельно клапаном 19, 18 и, следовательно, с открытием их пуск и реверсирование дизеля будут производиться в указанной последовательности. В схему системы включен клапан блокировки 8, перекрывающий подачу воздуха к элементам управления при срабатывании защиты.

Диагностирование и настройка систем ДАУ

Подготовка систем к работе. Лица, обслуживающие систему ДАУ, должны в совершенстве знать их схемы, а также процессы, происходящие в системах во время работы. Только при этих условиях можно обеспечить правильную эксплуатацию устройств управления и своевременно устранить возникшие в них неисправности.

При подготовке системы к действию следует путем внешнего осмотра убедиться:

- в надежности крепления всех функциональных узлов ДАУ;

- правильности положения и надежности фиксации упоров, ограничивающих перемещения тех или иных органов, отсутствие утечек в пневматических и гидравлических механизмах.

Необходимо систематически проверять согласованность положения рукоятки (маховиков) управления и регулирующих органов, действие механических переключающих устройств, предназначенных для подключения системы автоматизированного управления к дистанционным постам в рулевой рубке, герметичность трубопроводов и узлов ДАУ. Особенно тщательно следует проверять канатные, рычажные и валиковые передачи ДУ, износы шкивов, звездочек, направляющих роликов, шестеренок, шарниров. Значительные зазоры в сочленениях и перекосы в соединениях могут привести к отказам в работе средств управления. Поэтому приготовление конкретных систем ДАУ к работе, ввод систем в действие, обслуживание их по время работы, так же как и выключение, следует про-изводить в строгом соответствии с инструкциями по обслуживанию.

Возможные неисправности систем ДАУ и способы их устранения. Для ввода в действие систем ДАУ включают источники питания, проверяют по приборам давление в пневмо- и гидросистемах, исправность сигнализации, точность выполнения системой команд с местного поста при пробном пуске дизеля на передний и задний ход. Только после этого переключающие устройства устанавливают на требуемый режим работы с ДПУ.

В процессе эксплуатации следует строго соблюдать меры безопасности, изложенные в заводской инструкции. Не разрешается производить какие-либо ремонтные, регулировочные и наладочные работы ДАУ при работающем дизеле, открытом пусковом баллоне и включенном питании системы. При управлении системами ДАУ (особенно при наличии устройств, форсирующих пуск) необходимо избегать значительных перегрузок дизеля, в связи, с чем переход на новые режимы работы надо осуществлять по возможности плавно, исключая резкие перемещения рукояток (маховиков) управления. Большую опасность представляет экстренное реверсирование при торможении дизеля контрвоздухом; его нужно производить только при аварийной ситуации.

Обслуживание включенных ДАУ сводится в основном к контролю за состоянием элементов системы, необходимым перестановкам органов управления для обеспечения требуемых режимов работы дизеля, устранению отклонений от заданного режима и выполнению некоторых профилактических мероприятий, не требующих выключения средств управления.

Ниже приведены основные Главные и вспомогательные паровые котлынеисправности элементов систем, причины их возникновения и способы устранения применительно к ДАУ дизелей 6ЧСП18/22, 6ЧРНН 32/48 (6НФД48АУ) и 6ЧРН36/45.

Система ДАУ дизелей 6ЧСП18/22:

- При повороте рукоятки управления дистанционного поста режим работы дизеля не изменяется. Причины неисправности: не включен лопастной исполнительный механизм (гидропривод), неисправна дистанционная связь, засорился трубопровод подвода масла к исполнительному механизму, уменьшилось давление масла в реверс-редуктивной передаче, чрезмерно затянута пружина блокировочного золотника. Для устранения неисправности необходимо: включить лопастной исполнительный механизм, устранить неисправность дистанционной сети, продуть сжатым воздухом маслоподводящий трубопровод, повысить давление смазочного масла в реверс-редуктивной передаче (РРП), уменьшить силу натяжения пружины блокировочного золотника.

- С переводом рукоятки ДПУ из положения, соответствующего холостому ходу, в положение «Вперед» или «Назад» либо, наоборот, — из положения «Вперед» или «Назад» в положение, соответствующее холостому ходу. РРП не включается. Тяга включения РРП не возвращается в нейтральное положение. Причина неисправности: не отрегулирована длина тяги от поста управления к РРП. Для устранения неисправности необходимо изменить длину тяги в соответствии с указаниями инструкции, уменьшить силы трения и отрегулировать силу натяжения пружин на тяге включения РРП.

- Вал управления местного поста медленно отрабатывает команду по реверсированию дизеля. Реверсирование с «Полного вперед» на «Полный назад» и обратно происходит при повышенной скорости коленчатого вала (более 450 об/мин.). При реверсировании в ДПУ дизель останавливается. Причины неисправности: низкое давление смазочного масла в трубопроводе, когда блокировочный золотник не обеспечивает заданное давление масла в РРП, или слишком малая скорость коленчатого вала для холостого хода. Для устранения неисправности следует проверить исправность трубопровода к исполнительному механизму;

- продуть его сжатым воздухом;

- установить нормальное давление смазочного масла в РРП;

- отрегулировать блокировочный золотник (довести силу натяжения пружины до значения, при котором питание исполнительного механизма перекрывается в случае снижения давления масла в РРП);

- изменить настройку регулятора так, чтобы Ремонт судового вало-винтового комплексачастота вращения коленчатого вала на холостом ходу увеличилась.

Система ДАУ дизелей 6ЧРН32/48:

- Дизель не реверсируется и не пускается сжатым воздухом или реверсируется, но не пускается сжатым воздухом. Причины неисправности:

- закрыт клапан управления реле скорости и остановки либо блокировочный клапан аварийной остановки дизеля, не открываются клапаны реверса;

- неисправен ГПК или блок разгрузки и пуска. Для устранения неисправности необходимо:

- проверить, поступает ли воздух в систему ДАУ и к пусковым клапанам аварийной остановки;

- отрегулировать ход клапана управления реле скорости и остановки, проверить правильность действия клапанов реверса;

- определить неисправность, мембран и пружин в клапанах и пневмоцилиндрах блока разгрузки и пуска;

- при поступлении воздуха под определенным давлением в мембранные и поршневые полости блока отрегулировать ход клапанов и толкателей.

- Дизель не переключается на топливо и скорость вала не увеличивается. Причины неисправности:

- заедание поршня пневмоцилиндра нулевой подачи топлива;

- разрыв мембраны регулятора частоты вращения коленчатого вала;

- разрегулировка беспозиционного клапана управления подачей топлива. Для устранения неисправности следует:

- проверить правильность действия толкателя пневмоцилиндра нулевой подачи топлива и при необходимости отрегулировать сигнал (давление воздуха) в магистрали от беспозиционного клапана до регулятора скорости при различных положениях маховика управления.

- Дизель не останавливается. Причины неисправности:

- не закрываются в нужный момент клапаны реверса;

- топливоподающее устройство не устанавливает рейки ТНВД в положение «Стоп». Для устранения неисправности необходимо:

- отрегулировать время открытия и закрытия клапанов реверса;

- устранить зазоры в шарнирных соединениях привода с рейками ТНВД;

- отрегулировать привод в положениях, соответствующих нулевой подаче топлива, минимально устойчивой скорости коленчатого вала и «Стоп».

- Наблюдается повторное открытие ГПК при пуске дизеля сжатым воздухом. Причина неисправности:

- слишком малая продолжительность открытия ГПК. Для устранения неисправности следует отрегулировать проходное сечение дроссельных клапанов на магистрали пуска и в блоке разгрузки.

Система ДАУ дизелей 6ЧРН36/45:

- Дизель не реверсируется и не пускается сжатым воздухом или реверсируется, но не пускается сжатым воздухом. Причины неисправности:

- закрыты пусковые баллоны или вентиль на баллоне ДАУ, воздух не поступает к ДПУ из-за неполадок в переключателе постов либо из-за негерметичности линии связи;

- не открываются клапаны реле скорости или клапаны блокировки в магистрали реверсирования;

- закрыты один или несколько клапанов в магистрали пуска дизеля, утечка воздуха из магистрали пуска. Для устранения неисправности необходимо:

- открыть пусковые баллоны и вентиль на баллоне ДАУ;

- проверить исправность переключателя постов и герметичность элементов системы и линий связи;

- устранить дефекты реле скорости, клапанов блокировки в магистралях реверса и пуска;

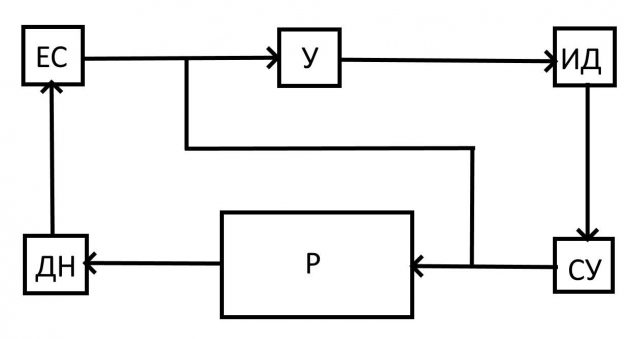

- проверить герметичность магистрали пуска.