Время использования палубных механизмов составляет всего лишь 10-13% эксплуатационного периода судна и поэтому имеется достаточно времени для проведения планового ТО, обеспечивающего требуемое техническое состояние и готовность к использованию. Планы-графики ТО судовладелец составляет на основе рекомендаций изготовителя оборудования с учетом условий и интенсивности эксплуатации.

ТО брашпилей, шпилей и лебедок

По многим операциям, указанным в плане-графике ТО, имеются указания в инструкциях по эксплуатации оборудования, так же как по сортам масел редукторов и гидросистем, смазок для узлов трения.

Состав операций ТО зависит от типа и особенностей конструкции оборудования.

Основными операциями планового характера являются:

- Контроль уровня масла в редукторе, его пополнение, спуск отстоя и конденсата.

- Шприцевание смазки в узлах подшипников, ее нанесение на открытые подвижные участки.

- Регулярное проворачивание механизмов, расхаживание винтовых приводов, позиционеров.

- Контроль состояния и регулировка ленточных тормозов.

- Контрольная подтяжка крепежных соединений.

- Вскрытие картерных лючков для осмотра и контроля состояния зубчатых и червячных зацеплений.

- Ревизия подшипниковых узлов с ремонтом или заменой поврежденных элементов, замена уплотнений.

Некоторые пояснения к указанным операциям:

а) Спуск отстоя и конденсата производится при спокойной погоде или при стоянке в портах (1 р./2 нед.). Наличие в масле металлической пыли или стружки указывает на ненормальное состояние элементов редуктора и на необходимость проведения ревизии их состояния при первой возможности. Пополнение емкости редуктораРазборка судовых технических средств следует производить маслом той же марки, что в нем находится. Для этого необходимо вести строгий учет использования масел и сроков их замены (примерно 1 раз в год).

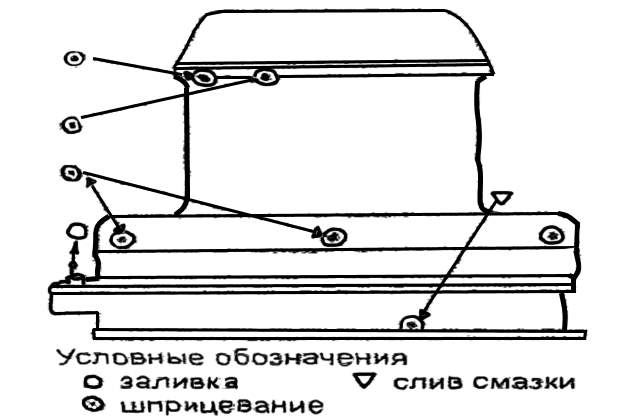

б) Шприцеванию подлежат подшипниковые узлы, переключатели, снабженные колпачковыми масленками или штуцерами. Расположение точек периодической смазки указывается в инструкции в виде специальной карты, образец которой показан на рисунке 1. Необходимо использовать только рекомендованные изготовителем смазки, обладающие антифрикционными и антикоррозионными свойствами. Применение солидолов на щелочной основе вызывает коррозию стальных поверхностей.

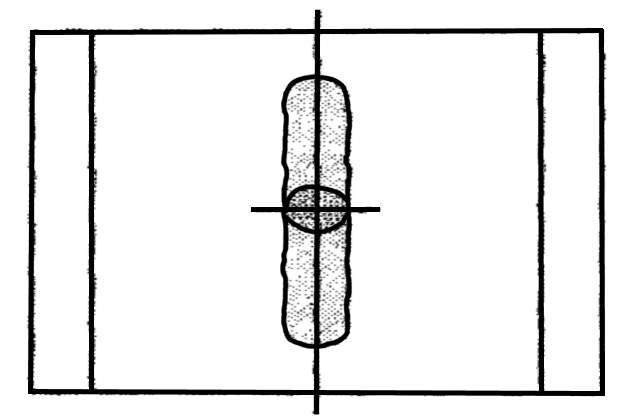

Об эффективности шприцевания можно судить по расходу смазки и по ее выдавливанию с торцов при снятых крышках. Если она плохо продавливается, то возможно наличие закупоривания старой смазкой отверстий и каналов распределения смазки на вкладышах и втулках (рис. 2). Для их очистки приходится вскрывать узел и промывать соляром детали. Можно рекомендовать и менее трудоемкий процесс очистки: проводить шприцевание разогретым веретенным маслом, размягчающим и вымывающим старую смазку без разборки узла.

Наиболее эффективно проводить шприцевание по окончании работы механизма, позволяющее вытеснить размягченную смазку и заполнить образующиеся при срабатывании смазки пустоты, препятствуя тем самым возможному скоплению конденсата.

в) Проворачивание следует проводить после спуска отстоя и пополнения масла в картере. Этим достигается поступление и равномерное распределение масла в самых отдаленных элементах редукторов, предотвращая их коррозию. Расхаживание переключателей, винтовых приводов, стопоров и тормозов направлено на предупреждение коррозии и прикипания. Особенно необходимо обращать на это внимание после проведения окрасочных работ и при низких температурах из-за возможности замерзания брызг и конденсата. Помимо расхаживания обращать внимание на четкую фиксацию переключателей в заданных положениях.

г) Контроль состояния ленточных тормозов осуществляется по толщине фракционной накладки, их замасливанию и по зазорам между ними и шкивом, который не должен превышать 2 мм в отключенном состоянии.

Предлагается к прочтению: Технологическое оборудование ПБУ, назначение, состав и размещение

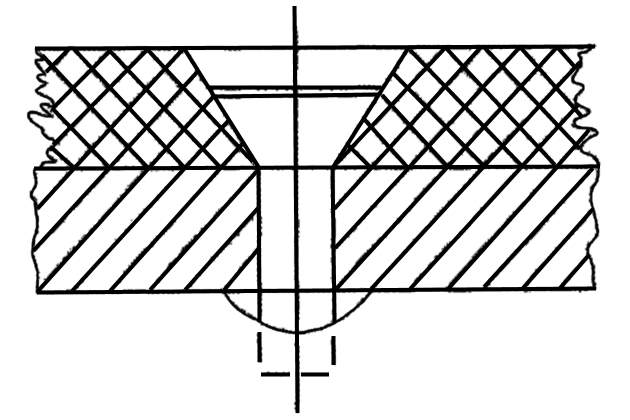

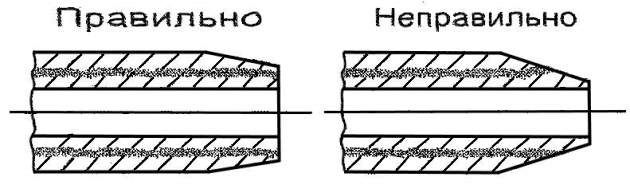

Замасливание накладок устраняют промывкой бензином. Изношенные до предельного состояния обе накладки заменяют. Крепление их осуществляется заклепками из меди или другого рекомендованного мягкого металла, как показано на рисунке 3. (Заклепки из мягкого металла изнашиваются вместе с накладкой и не снижают эффект торможения).

Зазоры между лентой и тормозным шкивом регулируют с помощью винтового устройства. Тормозные шкивы необходимо своевременно защищать от продуктов коррозии.

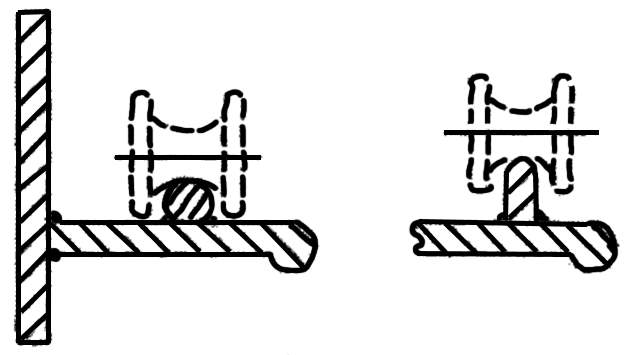

д) Кулачные муфты могут иметь повреждения в виде грубых рисок и задиров по направлению перемещения, что препятствует их нормальному включению и выключению (рис 4). Устраняют такие повреждения опиливанием и ручным шлифованием. При значительных износах поверхности контакта предварительно наплавляют, затем опиливают по шаблону. Наличие указанных повреждений связано с нарушениями требований инструкции и ПТЭ, когда их включение и выключение производят без полной остановки механизма.

Повреждение фрикционных муфт происходит в виде износа фрикционных накладок и их замасливания. Износу способствует недостаточная затяжка пружинного устройства, что ведет к проскальзыванию полумуфт во время работы. ТО пальцевых полумуфт рассматривалось ранее.

е) Контроль зубчатых и червячных зацеплений редукторов производят обычно при смене масла в картере. До заливки свежего масла картер тщательно досматривается и промывается. При этом в первую очередь обращают внимание на наличие в картере отложений металлической стружки и пыли, образующихся из-за повышенного износа и повреждения контактных поверхностей. Этому в немалой степени способствуют нарушение правил эксплуатации, предусматривающих до начала работы обкатывать механизм 510 мин. на холостом ходу, обеспечивая равномерную смазку всех кинематических звеньев. На взносы влияют также перегрузки, некачественное масло и его несвоевременная замена.

Поврежденные поверхностиРемонт корпусных конструкций и судовых устройств приходится зашлифовывать абразивными брусками и полотнами, после чего картер тщательно промывают соляром и осушают. Кроме этого состояние зацеплений оценивается по величине боковых зазоров, измерение которых в зубчатых парах производят свинцовыми оттисками, а в червячных парах по изменению толщины зубьев венца и по люфту червячного колеса.

Зубчатые шестерни и червячное колесо, достигшие предельного состояния по износу, имеющие трещины на зубьях и их поломку, заменяют. Качество их посадки на валах проверяют обстукиванием ступиц.

ж) Контроль состояния подшипниковых узлов осуществляют в процессе работы по их температуре и шумности, а также проведением вскрытий для измерения зазоров и осмотров. В подшипниках скольжения зазоры измеряют щупом во втулках и выжимками во вкладышах. Повреждения шеек валов в виде грубых рисок, натиров устраняют шлифованием. При сильных повреждениях и предельных износах втулки и вкладыши заменяют.

Износ подшипников качения оценивается по величине люфта, а также обращают внимание на наличие повреждений в виде коррозии, трещин в обоймах, повреждения разобщителей роликов. Дефектные подшипники заменяют.

Изношенные и с признаками старения резиновые уплотнения в виде колец и манжет заменяют новыми. Эти же детали при хранении защищают от преждевременного старения смазкой глицерином.

з) К профилактическим мерам также относятся проверка состояния креплений, своевременное обнаружение трещин и других повреждений, смазка незащищенных металлических поверхностей, восстановление окраски. Бездействующие механизмы необходимо укрывать брезентовыми чехлами.

ТО гидравлических приводов

Гидравлические приводы используют для закрытия и открытия аппарелей, крышек трюмов, в качестве исполнительных механизмов в рулевых машинах, грузовых лебедках и кранах. Уровень давления в их системах достигает 20 МПа и более, поэтому требования по обеспечению чистоты системы и надежности всех ее звеньев исключительно высоки.

ТО гидроприводов предусматривает комплекс следующих мероприятий:

- Своевременное удаление воздуха, слив отстоя и конденсата.

- Контроль за состоянием фильтров.

- Контроль за надежностью крепления трубопроводов и плотностью их соединений.

- Контроль и регулировка предохранительных клапанов.

- Контроль за состоянием арматуры.

Описание содержания указанных процедур приводится в инструкциях по эксплуатации с учетом особенностей их конструкций, поэтому остановимся только на некоторых общих моментах.

а) Своевременное удаление воздуха необходимо для исключения работы приводов толчками. Для этого предусмотрены воздушные спускные пробки в верхних точках системы. Спуск конденсата и отстоя предупреждает возможное размораживание труб, загрязнение системы, повреждение подвижных уплотнений. Необходимо следить за уровнем жидкости в расширительном бачке и своевременно ее пополнять. В системах используются специальные маловязкие, незамерзающие жидкости (типа Teboil Hydraulic oil AG) и их смешивание с жидкостями других марок недопустимо. Рекомендуемые сорта жидкостей указываются изготовителем.

б) После постройки и ремонта состояние фильтров в течение первого года проверяют каждые 50-150 ч. работы. При наличии на них загрязнений очищают корпус фильтра, уплотнительные элементы тщательно промывают бензином и продувают сжатым воздухом со стороны, обратной направлению движения жидкости.

Своевременная очисткаСпособы борьбы с обрастанием корпуса судна разными морскими микроорганизмами и замена фильтрующих элементов предупреждает их повреждение и попадание загрязнений в систему, после чего приходится очищать и промывать всю систему.

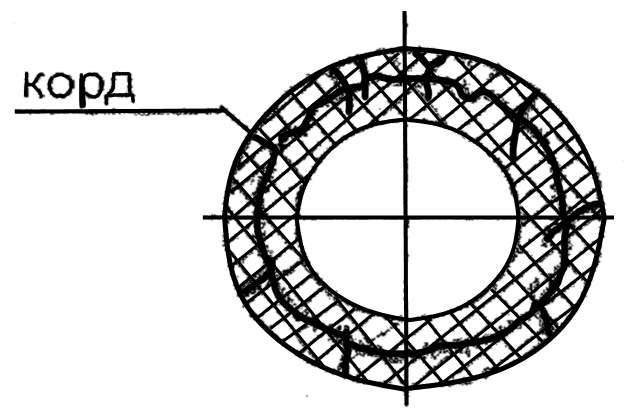

в) Состояние плотности путевых соединений имеет большое значение в виду того, что утечка жидкости грозит порчей груза, опасностью травматизма и пожаров. Поэтому даже незначительные протечки необходимо устранять незамедлительно путем обжатия или замены уплотнительных элементов. В случаях необходимости разборки соединений концы труб закрывать только винтовыми пробками. Установка чопов опасна их выдавливанием и разливами. Особого внимания требуют и гибкие резиновые шланги. Их необходимо проверять на отсутствие растрескивания резины. Через эти трещины вода попадает к металлическому корду внутри слоя резины (рис. 5), вызывая его коррозию и ослабление. Результатом этого может быть разрыв шланга (рис. 6).

Такое событие связано с уходом большого количества жидкости и возможностью струйного поражения людей. Шланги нельзя окрашивать и надо исключить даже случайное попадание краски. Иначе неизбежны трещины!

При насадке штуцеров (ниппелей) на резиновые шланги в судовых условиях необходимо обратить внимание, что при предварительном снятии слоя резины на конце шланга нельзя повреждать металлический корд (рис. 7), что может привести к разрыву шланга в этом месте.

г) Периодически проверять и регулировать перепускной клапан насоса на заданное давление.

Если во время использования не происходит срабатывание исполнительного механизма при нормальном давлении, то не следует спешить настраивать редукционный клапан на более высокое давление. Сначала необходимо проверить, не имеются ли помехи в открытии люка в виде обмерзания, заклинки роликов, неубранных задраек и т. п,

д) Ввиду старения резины уплотнительные элементы из нее следует заменять в предписанные сроки. При обнаружении признаков старения в виде остаточной деформации, трещин, окаменелости резиновые элементы заменяются безотлагательно. Имеющиеся в ЗИПе детали из резины рекомендуется смазать глицерином.

е) Путевую арматуру (клапана), позиционеры периодически разбирают, чистят, заменяют уплотнения, притирают.

ТО люковых закрытий

К основным операциям ТО относятся:

- Поддержание в чистоте путей перемещения роликов (желобов, шин).

- Смазка Катковых роликов и проверка их подвижности, контроль состояния и расхаживание стопоров и задраек.

- Регулирование величины и равномерности натяжения тросов и цепей, контроль их состояния.

- Контроль состояния и проверка непроницаемости уплотнений люкового закрытия.

- Остановимся на этих операциях более подробно.

а) Загрязнения, забоины на путях перемещения роликов, наличие на них посторонних предметов могут значительно повысить сопротивление перемещению крышек, вызвать их перекос. Возникающие забоины и деформации должны своевременно устраняться опиливанием, зашлифовкой, правкой, подваркой. (Роль желобов выполняют приваренные к полке комингса стальные прутки или полосы, показанные на рисунке 8, а, б).

Посторонние предметы в виде тары, бочек, деревянной сепарации должны отсутствовать в районах перемещения и размещения секций крышек при их открытии.

Читайте также: Механизация и автоматизация изготовления деталей корпуса

На соприкасающихся поверхностях крышек при складывании не должно быть даже тонкого слоя снега, препятствующего их нормальной укладке и стопорению.

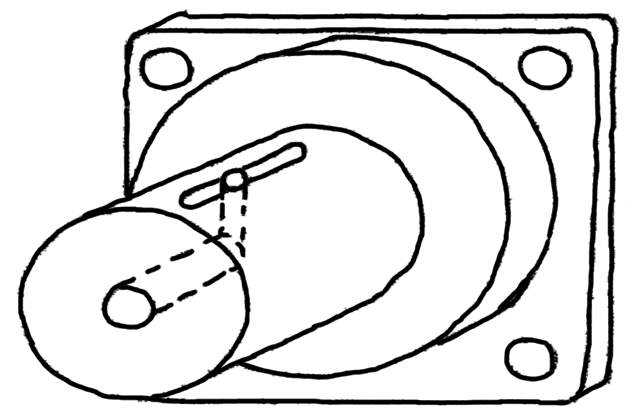

б) Подвижность роликов на их цапфах обеспечивается регулярной смазкой. Для повышения смазочного эффекта в неё может добавляться порошковый графит. Обычно для закладки смазки требуется снимать ролик. Чтобы уменьшить трудоемкость ежемесячных операций можно использовать шприцевание цапфы, для чего просверлить соответствующие каналы и выполнить канавку на ее ненагруженной (верхней) части, если их нет в конструкции (рис. 9).

Если ролик начинает подклинивать, его необходимо снять с цапфы, зачистить от коррозии, вывести грубые риски на трущихся поверхностях, тщательно промыть, смазать и установить на место. Если не принимать своевременных мер, то может произойти заедание (схватывание) поверхностей, ролик не удается снять и его заменяют вместе с цапфой.

Стопора и задрайки также требуется регулярно расхаживать и смазывать.

в) Состояние приводных цепей и тросов требует регулярного контроля. При наличии недопустимых износов, трещин цепи заменяют или подваривают. Тросы, у которых на длине 8 диаметров имеется более 10% лопнувших проволок, требуют замены.

Для обеспечения плавности хода секций крышек необходимо регулировать натяжение цепей и тросов, убирая их провисания. Способы их регулировки приводятся в инструкциях. Так фирма Мак-Грегор указывает, что для укорачивания межсекционных цепей можно использовать:

- Длинные соединительные скобы заменяют короткими.

- Цепь закручивается на 2-3 оборота.

- При необходимости удаляют 1 или 2 звена.

(Здесь речь не идет о приводных цепях, укладываемых при работе на звездочки).

Обращается внимание и на равномерность натяжения цепей и тросов с обоих бортов, чтобы исключить перекосы крышек при работе.

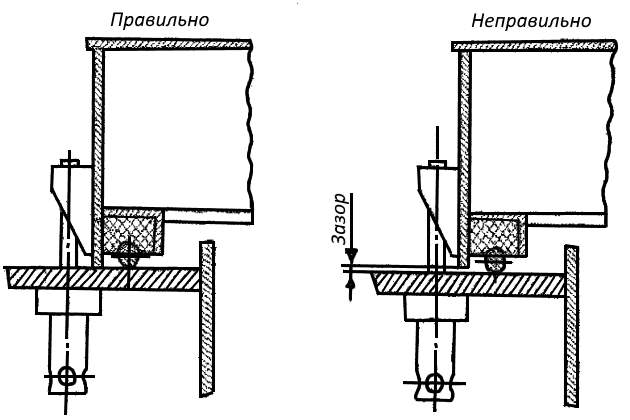

г) Непроницаемость люкового закрытия обеспечивается резиновыми шинами, закладываемыми в соответствующие желоба (рис. 10). Достаточная плотность достигается только при сплошном контакте и равномерным сжатием резины. Резина теряет свою упругость по мере старения, при степенях обжатия более 20% ее толщины и при передаче на нее нагрузок от размещаемого на крышках палубного груза.

Для исключения последнего следует обратить внимание, что боковая стенка крышки полностью ложится на полку комингса. Для хорошей сохранности резину 2-3 раза в год смазывают глицерином и периодически покрывают водным меловым раствором. В местах сдвигов резины, возникающих при открытии и закрытии, ее смазывают техническим вазелином.

При потере упругости и повреждениях резину заменяют участками или целиком. При этом в зоне выемки резины паяльной лампой нагревают металлический желоб чтобы размягчить клеевое крепление. Если удаляют часть шины, срез стыка выполняют под углом 45 градусов под склейку. До установки обратно желоб тщательно защищают, окрашивают и дают краске засохнуть.

Крепление резины производят белым клеем марки Бостик. Резина ставится рабочей, глянцевой поверхностью наружу. Ее, как и резиновые шланги, следует оберегать от попадания краски при производстве окрасочных работ. Непроницаемость люковых закрытий проверяется поливом струей воды из пожарной магистрали.

Выход судна в рейсСколько стоит уйти в рейс? с поврежденными люковыми закрытиями и их приводами запрещен. При износе резины и уменьшении степени ее сжатия допускается восстановление толщины путем подкладки резиновых полос, их ставят не сверху, а под шину. С этим приходится сталкиваться и при замене только участка шины, когда может возникнуть разно высотность смежных участков на стыке.

ТО рулевого устройства

ТО рулевого устройстваРулевые устройства судна. Дефектация и ремонт производится в регламентные сроки, предписанные установленными планами и при подозрениях на появление неисправности. Определение технического состояния на основании наружных осмотров предусматривает контроль следующих параметров: времени перекладки руля с борта на борт, давления жидкости в гидроцилиндрах, величины силы тока, потребляемого приводом, наличие металлических и абразивных частиц в рабочей жидкости. Факт выполнения операций отмечается в плане-графике, а результаты контроля, выявленные неисправности и принятые меры вносятся в журнал учета технического состояния.

По результатам контроля технического состояния рулевой машины экипажем могут быть выполнены следующие работы: пополнение или замена смазки, замены подшипников, плунжерных пар, уплотнений.

На основании осмотров со шлюпки или с помощью водолазов проверяются:

- вертикальные зазоры между петлями руля и ахтерштевня (их уменьшение свидетельствует о просадке руля);

- состояние петель и штырей (наличие трещин, деформаций, поломок):

- состояние фланцевого соединения баллера с пером руля (наличие болтов, гаек, стопоров):

- состояние пера руля (наличие вмятин, прогибов, разрывов обшивки).

Время перекладки руля является показателем общего технического состояния устройства. Измерения производятся при волнении моря не более 3 баллов, на полном ходу судна с перекладкой руля с 35° одного борта на 30° другого борта. Время перекладки не должно превышать 28 с.

Признаком наличия Рулевые устройства судна. Дефектация и ремонтскручивания баллера руля является заваливание судна на какой-либо борт при нулевом показании указателя положения руля. Угловую величину скручивания определяют по показанию указателя, когда перо руля при проверке размещают в диаметральной плоскости судна. Продолжение эксплуатации допускается при скручивании менее 5°.

По результатам контроля технического состояния решается вопрос о необходимости проведения ТО или ремонта. Выход судна в рейс с неисправным рулевым устройством запрещается.

С учетом фактического состояния приводов могут выполняться ремонтные работы следующего характера:

- замена подшипников, ремонт якоря, пополнение или замена смазки электродвигателей;

- замена плунжерных пар, уплотнений, подшипников, соединительных муфт насосов.

Характер повреждений и виды ремонтных операций элементов судовых устройств

Большинство элементов судовых устройств расположено на открытых палубах, постоянно находится и работает в условиях повышенной влажности и значительных перепадов температур, испытывают значительные силовые нагрузки при несовершенной мазке или в ее отсутствии. Якорные и швартовные устройстваБуксирные и швартовные устройства буксирных судов не застрахованы от действий нагрузок, значительно превышающих расчетный уровень из-за инерционных воздействий огромных масс корпуса судна в штормовых условиях и выполнении швартовых операций. Грузовые устройства и люковые закрытия дополнительно могут повреждаться от ударов при навалах и падении грузов.

Износы и повреждения этих элементов устраняют их заменой, сваркой и наплавкой, проведением правки, выполнением операций по расхаживанию винтовых приводов и шарнирных узлов.

Сваркой устраняют трещины в фундаментах, комингсах и крышках люков, башмаках стрел, заменяют поврежденные участки трубопроводов, грузовых стрел и т. п.

Наплавкой восстанавливают звездочки шпилей и брашпилей, турачки, кнехты, клюзы, кулачные полумуфты.

Правке подвергают крышки и комингсы люков, грузовые стрелы.

Расхаживают шкивы и ролики на их осях, винтовые приводы стопоров и тормозов, задрайки люковых закрытий.

Замене подлежат изношенные зубчатые и червячные передачи, резиновые шины уплотнений люков, имеющие износ или остаточную деформацию, стальные тросы при наличии обрывов проволок, остаточной деформации (спиралей, колышков).

Восстанавливают окраску в местах повреждений, а неокрашенные поверхности защищают нанесением защитных смазок.

Виды проверок элементов палубных механизмов при освидетельствованиях.

Корпуса редукторов:

- Состояние крепления корпуса редуктора к фундаменту с контролем состояния клиньев, упоров и опорных поверхностей фундамента, ослабление болтов.

- Отсутствие трещин по сварных швам или листам с использованием методов неразрушающего контроля.

- Прилегание нижней половины вкладыша к постели, наклеп на поверхности постели.

- Состояние посадочных мест подшипников качения.

Валы и шестерни:

- Отсутствие трещин любого вида и расположения с использованием магнитной дефектоскопии.

- Состояние зубьев: отсутствие питтинга, выкрашивания, износа, превышающего 10% поверхности.

- Отсутствие увеличенных зазоров в зубчатом зацеплении.

- Замер просадки валов.

Подшипники:

- Дефектация подшипников качения, наработок в часах.

- Дефектация и ремонт подшипников скольжения.

Муфты:

- Трещины корпусов муфт.

- Трещины и деформацииРемонт корпуса судна ведущих и ведомых валов, износ их рабочих шеек.

- Трещины и разрушения антифрикционного слоя подшипников скольжения, износ рабочей поверхности, повреждения подшипников качения.

- Выработка плоскостей трения дисков муфт фрикционного типа, перекос и задиры дисков, разрушения пружин муфт.

- Отсутствие следов поджога и коробления дисков фрикционных муфт.

- Износ, смятие, задиры, поломка кулачков и зубьев подвижных муфт, износ, смятие, задиры, поломка гнезд в муфтах соединительноразобщительного типа.

- Дефекты промежуточных деталей муфт, трещины, разрывы упругих элементов муфт.

- Коррозия и кавитация ротора и рабочих колес гидравлических муфт, дефекты систем гидравлики, насосов и арматуры.

- Дефекты электромагнитных и фрикционных узлов электромагнитных муфт.

При деформации и осмотре вышеупомянутых узлов и деталей необходимо выполнить следующие проверки:

Брашпили и шпили якорные, шпили и лебедки швартовные:

- Наличие трещин и поломок, выработки по валам, шестерням и зубчатым колесам, звездочкам, подшипникам.

- Износ, увеличение зазоров в подшипниках, по боковым поверхностям зубьев.

- Наличие прогрессирующего питтинга зубьев.

- Выработка соединительных муфт.

- Пропуски масла по плоскостям разъема корпусов.

- Состояние рабочих поверхностей тормозных дисков и тормозных лент.