В процессе технического обслуживания (ТО) и ремонта приходится выполнять разной степени сложности и объема операции на судовых технических средствах.

- Назначение разборок

- Общие указания по организации и проведению разборки

- Измерения, проводимые до начала и в процессе разборки

- Клеймение и маркировка деталей

- Приемы демонтажа деталей и узлов СТС

- Разборка резьбовых соединений

- Разборка узлов движения дизеля

- Демонтаж цилиндровых втулок двигателей

- Демонтаж вкладышей рамовых подшипников

- Извлечение вкладышей с подъемом коленчатого вала

- Извлечение вкладышей без подъема коленчатого вала

- Особенности демонтажа вкладышей подшипников со стороны маховика

- Указания по монтажу

- Предупреждение повреждений и деформаций при демонтаже и транспортировке

- Удаление отложений и очистка

- Физико-химическая чистка

- Консервация и расконсервация

ТО имеет профилактический характер, направлено на обеспечение ресурса основных узлов, предотвращение отказов и предусматривает регулярный контроль технического состоянияОрганизация технического обслуживания и ремонта судов по непрерывной системе (КТС), осуществляемый с частичной или полной разборкой для доступа к проверяемым узлам.

Назначение разборок

Частичная разборка производится для контроля за состоянием изнашиваемых элементов, поверхностей трения и теплообмена. При этом вскрывают картеры, рабочие цилиндры и полости, демонтируют поврежденные детали и узлы, производят необходимые осмотры и обмеры, уточняют необходимость более углубленной разборки. Так по результатам осмотров поверхностей деталей ЦПГ через продувочные окна решается вопрос о необходимости вскрытия рабочего цилиндра и выемки поршня. По результатам измерения зазоров щупом, анализа отложений на стенках картера принимают решение о разборке подшипниковых узлов. При обнаружении течи из Обслуживание деталей судового двигателя внутреннего сгораниязарубашечного пространства назначают демонтаж втулки.

Полная разборка при проведении ТО осуществляется для КТС насосов судовых систем и демонтированных с двигателей узлов: форсунок, топливных насосов, газовыпускных клапанов, ремонт которых за счет замены можно проводить без прекращения эксплуатации двигателей и систем.

Периодичность планового выполнения операций устанавливает судовладелец на основании опыта эксплуатации и приводится в виде планов-графиков ТО по техническому заведыванию механика.

Необходимость проведения внеплановых разборок возникает при наступлении пред отказного состояния или отказа. Они носят направленный характер и осуществляются для замены или неотложного ремонта поврежденного элемента (клапана, поршневых колец, вкладышей подшипников, форсунок и т. п.).

Полная разборка крупногабаритных и сложных СТС, таких как двигатели, компрессоры, палубные механизмы с большими объемами и сроками выполнения ремонта производится с выводом судов из эксплуатации и осуществляется заводскими специалистами. Такие работы могут выполняться непосредственно на судне или с демонтажем с фундамента и доставкой в цех.

Выполнение операций по разборкам и ремонту требует наличие квалификации исполнителей, знания правил организации проведения работ, умения и навыков использования спец инструментов, приспособлений, оснастки, обеспечения сохранности демонтируемых элементов, соблюдения правил техники безопасности. Судовые механики участвуют во всех работах ТО и ремонта по своему заведованию и осуществляют поэтапный контроль выполнения работ специалистами баз ремонта.

Общие указания по организации и проведению разборки

Проведению разборки в условиях судна предшествует ряд подготовительных мероприятий: подготовка рабочего места, комплектация инструментов и приспособлений, изучение инструкций и чертежей, инструктаж исполнителей работ. Соблюдение этого требования позволяет свести к минимуму время выведения объекта из эксплуатации. Все СТС должны вскрываться только в присутствии и под контролем лица, в чьем заведывании они находятся.

Подготовку к разборкеТехнологические процессы разборки и сборки механизмов судна начинают с обеспечения площади, достаточной для размещения снимаемых деталей и узлов, установки щитов и поддонов для их укладки, выбора оснастки и средств крепления и фиксации от перемещений.

Комплектацию инструментов и приспособлений производят только стандартными ключами, а также спец инструментом, приспособлениями и техническими средствами, предназначенными для данных СТС и поставляемых вместе с ними. В случае планирования использования подъемных устройств необходимо проверить допустимые сроки использования, исправность тросов, цепей, захватов.

Разборку начинают со спуска из систем и полостей жидкостей: воды, топлива, масла. Для подстраховки от поступления воды спускную пробку оставляют открытой. Отключают электропитание и блокируют пусковые устройства. Если разборке подлежат трубопроводы забортной воды, то плотно закрывают клапаны, секции, ведущие к забортным отверстиям, заглушаются. Заглушки на фланцах должны иметь видимые хвостовики, а заглушаемые штуцера иметь навесные бирки. Об установке и снятии заглушек обязательно делаются записи в машинном журнале.

Дальнейшая разборка делается в технологической последовательности, рекомендованной инструкцией по эксплуатации, техническими условиями или руководством по ремонту, и документами, утвержденными судовладельцем. При разборках незнакомых конструкций в отсутствие таких указаний рекомендуется фиксировать этапы разборки и положение деталей рисунками или фотографиями, для руководства при последующей сборке.

В процессе проведения разборки необходимо соблюдать следующие указания:

- снять или отсоединить датчики и контрольно-измерительные приборы, которые могут быть повреждены;

- вскрытие полости, места, с которых сняты детали и узлы, закрывать крышками, брезентом, картоном или бумагой;

- обращать внимание на наличие марок и меток, определяющих взаимное положение деталей и сборочных единиц, при их отсутствии нанести метки керном или рисками;

- все вскрываемые отверстия и каналы закрывать пробками или наклейками, ни в коем случае не применять для этого ветошь или паклю;

- деревянные пробки обертывать пергаментом, ниппели закрывать нарезными глухими пробками;

- предохранять от повреждений и коррозии чисто обработанные и пришабренные уплотняющие или посадочные поверхности;

- подводящие концы электрических кабелей изолировать, заземлять, снабжать специальными бирками;

- снимаемые трубопроводы, патрубки, изоляцию маркировать и снабжать бирками;

- демонтируемые детали, узлы укладывать на специально отведенные места и поддоны, предусмотреть меры защиты их от повреждений, самопроизвольного перемещения.

О выполняемых работах, времени и составе участников делаются записи в машинном журнале.

Измерения, проводимые до начала и в процессе разборки

Непосредственно перед разборкой технических средств и на определенных этапах ее выполнения производится ряд измерений с фиксацией результатов в документации учета технического состояния объекта. Такие измерения предусматриваются инструкциями по эксплуатации или ремонту данного объекта. В отсутствии указанной документации последовательность операций приходится планировать на судне ответственному по заведыванию или технологам баз ремонта с обязательным указанием на каком этапе разборки, какие измерения следует проводить. Получаемая при этом информация имеет двойное назначение.

Во-первых, на ее основании решается вопрос о необходимости ремонта или замены элементов, если значения измерений оказываются за пределами установленных норм.

Во-вторых, она является ориентиром при обратной сборке. В случае повторного использования тех же самых деталей без ремонта и замены должны повториться и результаты начальных измерений, как показатель правильной сборки. Если будут отклонения, то необходимо выявить их причину.

В случае, если ремонт и замены осуществлены, достаточность ремонта будет подтверждаться тем, что результаты измерений изменились в ожидаемом направлении и оказались в требуемых пределах. Несвоевременность выполнения измерений приводит к искажениям информации или ее утрате и необходимости проведения дополнительных операций для ее получения (вплоть до обратной сборки).

Характер проводимых измерений зависит от конструктивных особенностей и степени разборки объекта. В основном они производятся в местах сопряжений деталей, влияющих на техническое состояние и результаты которых зависят от правильности сборки и эксплуатационных воздействий. Измерениям подлежат: зазоры, просадки, соосность, перекосы, смещения и деформации.

Зазоры проверяются в подшипниковых узлах, замках и кепах поршневых колец, между тронком поршня и цилиндровой втулкой, в зубчатых зацеплениях передач и редукторов, в приводах клапанов и топливных насосов, во внутренних уплотнениях насосов и т. д.

Осевые зазоры в упорном подшипнике с качающимися сегментами, в турбинах и валопроводах определяют щупом или по осевому разбегу гребня, для чего используют специальные механизмы перемещений, или реверсированием двигателя, переключением ВРШВлияние гребного винта регулируемого шага (ВРШ) и руля на управляемость судна на задний ход.

Еще одним примером является измерение высоты камеры сгорания, которую измеряют до и после ремонта шатунов, поршней и цилиндровых крышек.

Просадка — смещение в вертикальной плоскости — происходит от взносов опорных поверхностей. Её проверяют у коренных шеек КВ, баллеров пера руля, роторов турбин, валов насосов, гребных валов в дейдвуде.

Соосность проверяют в соединениях валов двигателей с приводными механизмами, составных секций валопроводов, а также во взаимном расположении осей валов редукторов.

Перекосы возникают в кинематических группах вследствие неточностей изготовления или износов составных звеньев. У двигателей перекосы проверяют в кривошипно-шатунном механизме измерением зазоров между поршнем и втулкой, ползунами и параллелями. Схемы таких измерений и указания по обработке результатов приводятся в инструкциях.

Смещения проявляются в виде сдвигов или уступов. Сдвиг получается от изменения заданного при сборке положения и встречается у вкладышей подшипников, рабочих колес насосов, гребных винтов, подшипниках качения.

Уступы могут быть заданы при изготовлении в виде различия размеров, которые изменяются со временем от неравномерного износа. Таким узлом является стык головки и юбки составного поршня. Наличие уступа необходимо для исключения контакта сильно нагревающейся головки с цилиндровой втулкой. По мере износа тронка поршня уступ уменьшается, а вероятность контакта и задиров возрастает.

Деформации бывают упругие и остаточные. Примером проверки упругой деформации коленчатого вала является измерение его раскепов – перемещения щёк при проворачивании вала.

Измерением внутреннего диаметра цилиндровой втулки, в поясе расположения её уплотнений, контролируется упругая деформация втулки при её монтаже в блок.

Остаточную деформацию выявляют у шатунных болтов и связей по их удлинению. В жаровых камерах Судовые котлы и котельные установкиогнетрубных котлов ее проверяют измерением проседания свода вследствие ползучести.

Клеймение и маркировка деталей

Приступая к разборке какого-либо узла технического средства необходимо помнить, что по окончании ревизии или ремонта все детали будут возвращаться на свои места в строго определенное положение. Даже если разобран только один узел объекта чисто визуальной памяти для этого недостаточно, а возможные ошибки приведут к затруднениям приработки пар трения, сдвигам, повреждениям деталей в работе. Поэтому еще при первоначальной сборке на детали, которые могут демонтироваться при ТО и ремонте, наносят информацию о принадлежности к объекту, его узлу, о их положении относительно сопряженных с ними деталей. Такая информация наносится клеймением и маркировкой.

Клеймение — нанесение цифровой или буквенной информации специальными инструментами (клеймами). Цифры указывают номер объекта и номер его однотипного узла. Так на деталях ЦПГ выбивают номер двигателя на судне и номер цилиндра. Например, на поршне, крышке цилиндра, шатуне ставят цифры 2.5, что означает принадлежность двигателю №2, цилиндру №5. Если нет особых указаний клеймение производят со стороны правого борта, чтобы исключить их произвольную ориентировку. Клейма ставят на нерабочих поверхностях в местах, удобных для осмотра.

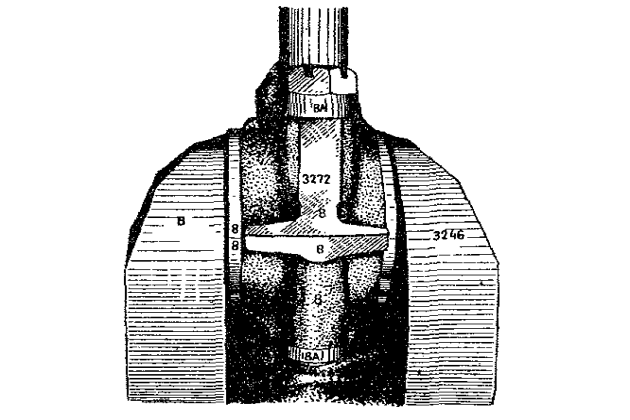

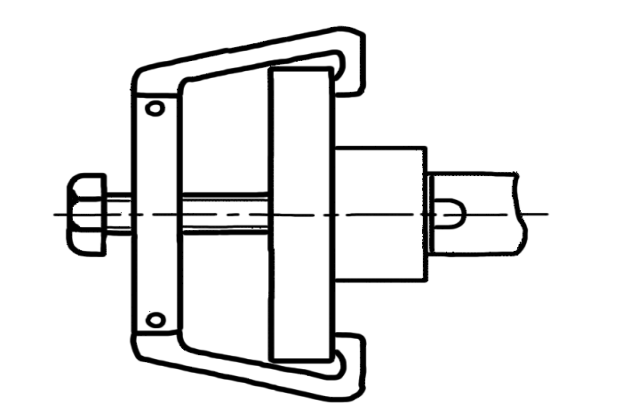

У составных деталей, обработка которых при изготовлении производится в собранном состоянии, клеймению подлежат обе части, чтобы исключить в дальнейшем их перекомплектацию. Пример такого клеймения головки шатуна показан на рис. 1. На каждом шатуне выбивают свой номер, дублируя его на нижней половине. Такие сборочные единицы разворачивать относительно друг друга или перекомплектовывать с другими нельзя из- за неизбежные нарушения условий установки в них вкладышей. Аналогичным образом клеймят и секции валопровода с их фланцами. Перестановка вала и изменение положения его фланцев недопустима ввиду того, что отверстия в каждом фланцевом соединении обрабатываются с одной установки сразу у двух соединенных фланцев («спаривание» валов).

Клеймением также наносятся: даты и давления проведенных испытаний, номер детали по каталогу, исходные данные о зазорах для вычисления просадки вала и т. п.

В случаях ремонта сборочных единиц в цехах завода на них может выбиваться и название судна в сокращенном варианте. Например, Арх., что означает «Архангельск». На поверхностях, которые нельзя клеймить выдавливанием металла, цифровую или буквенную информацию наносят электроискровым маркером. Таким образом, клеймят вкладыши подшипников, нанося номер коренного подшипника или шатуна на их спинки.

Маркировкой называется нанесение меток в виде рисок, кернов (лунок). Она осуществляется еще при первоначальной сборке для строгой фиксации взаимного положения деталей в узлах. Их наличие необходимо для контроля за отсутствием сдвигов в эксплуатации и для ориентировки при последующих сборках. Их возобновляют после замены или ремонта деталей. Марками фиксируют положение цилиндровых втулок в блоке, фланцев валопровода относительно друг друга, гребного винта на конусе вала, кулачков на распределительном валу.

Предлагается к прочтению: Тяговые характеристики буксирных судов

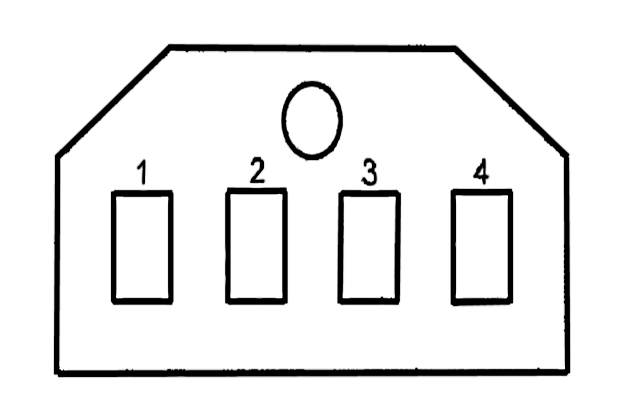

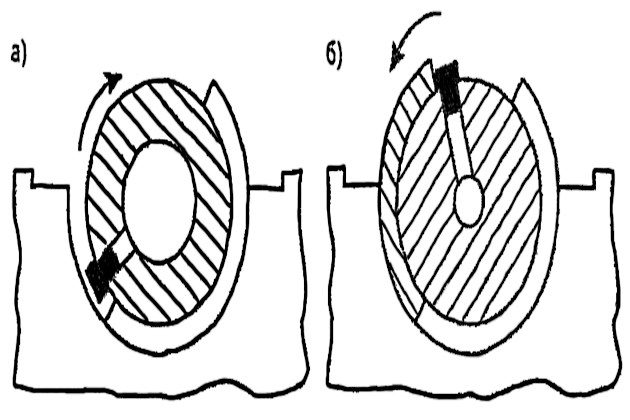

Положение гаек в ответственных соединениях также необходимо маркировать, даже при наличии стопоров. Если болт не имеет фиксированного положения и может поворачиваться при затяжке, марки наносят на торцах гаек и болта (рис. 2. а). Если болт занимает фиксированное положение, то марки наносят на одной из её граней и на опорную поверхность детали (рис. 2. б). Если по каким-либо причинам метки отсутствуют или недостаточно четко просматриваются (стерты, забиты, покрыты налетом и пр.,), их обязательно восстанавливают перед разборкой.

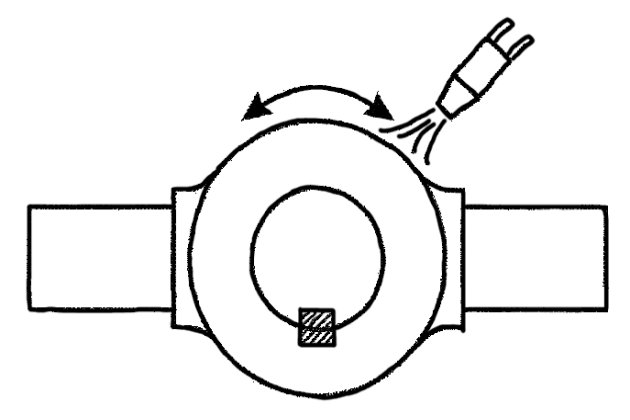

Для сохранения информации о положении поршневых колец на поршне при демонтаже их устанавливают в специальный шаблон («подвеску»), гнезда которой имеют нумерацию, соответствующую нумерации канавок на поршне. Образец такой подвески показан на рис. 3. Не следует кольца укладывать плашмя, тем более на какие-либо предметы, в результате чего они могут получить царапины, деформации, поломки.

При одновременном демонтаже сразу нескольких однотипных трубок топлива и масла проверяют на их гайках наличие указателя номера цилиндра, а при отсутствии таких указателей — снабжают соответствующими бирками. Бирками могут снабжаться связки гаек, снятых со шпилек какого-либо узла, а также многие другие демонтированные детали или узлы.

Во время заводских ремонтов довольно часто выполняют большой объем работ по трубопроводам судовых систем с одновременным демонтажем большого количества секций труб и арматуры. Для упорядочения таких работ выполняют ряд подготовительных операций.

Приемы демонтажа деталей и узлов СТС

В практике производства ТО и ремонта постоянно приходится производить частичную или полную разборку механизмов. При этом выполняется ряд приемов операций с использованием спецприспособлений и соблюдением мер предосторожности от повреждений.

Отделение деталей по разъему. При снятии крышек, лючков, половин корпусов насосов, редукторов и турбин, находившихся долгое время в обжатом крепежом состоянии, приходится сталкиваться с явлением «прикипания» этих деталей. Они остаются плотно прижатыми и не отделяются, хотя все крепежные элементы уже отданы. Причинами этого являются изменения, произошедшие на контактных поверхностях. Это может быть загустение пропиточных компонентов прокладок, старение мастик и герметиков, отверждение продуктов коррозии, шлама и т. п. Происходит своего рода склеивание по разъему и для разрушения возникших связей требуется приложение усилий. Ни в коем случае нельзя пытаться расклинивать детали по разъему с помощью отверток, клиньев, которые могут вызвать повреждение контактных поверхностей.

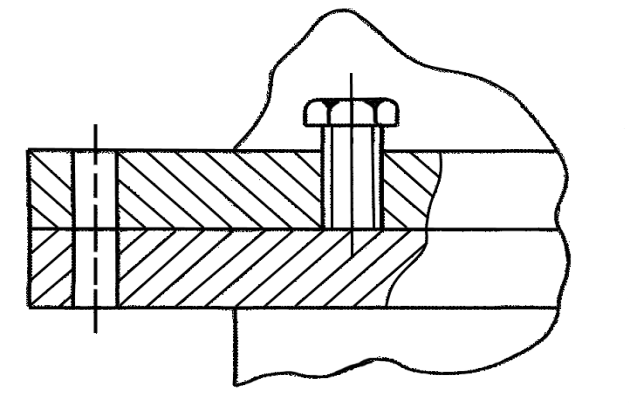

Приложение усилий на отрыв можно производить с помощью отжимных болтов, резьбовые гнезда под которые имеются на фланцах многих механизмов (рис. 4). При их отсутствии некоторые усилия можно создать с помощью талей, произведя застропку за проушины устанавливаемых рым-болтов, монтажных скоб, либо за удобные для этих целей выступающие детали в виде патрубков с фланцами. Для облегчения разрывов держащих связей часто прибегают к обстукиванию фланцев разъема по периметру, используя для этих целей свинцовые кувалды, деревянные мушкели.

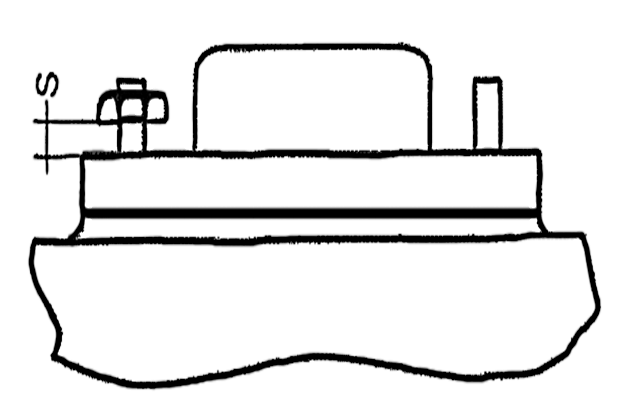

Одновременно необходимо обеспечить меры против падения и повреждения отдельных деталей при наклонном или вертикальном расположении разъема. Для страховки следует 2-3 болта или гайки на шпильках верхнего ряда креплений не демонтировать, а лишь приотдать, до появления зазоров S (рис. 5). Ни в коем случае нельзя эту страховку выполнять болтами только нижнего ряда, т. к. при отделении детали повреждение или обрыв части фланца могут произойти из-за опрокидывания под действием собственного веса или качки.

Хорошей профилактикой против прикипания фланцев является использование порошкового графита, смешанного с минеральным маслом, глицерином или водой, для смазки поверхностей или прокладок при сборке.

При рабочих температурах свыше 300°С вместо графита следует использовать медесодержащие составы типа «Copaslip», или приготавливаемых самостоятельно с добавлением медного порошка.

Разборка переходных посадок. Такая посадка характеризуется минимальными значениями зазоров или натягов и гарантирует только плотность соединения без передачи рабочих усилий. Это необходимо для взаимной фиксации деталей с обеспечением сохранности центровки, балансировки. Переходные посадки используются для фланцевых болтов валопроводов, установочных болтов креплений механизмов на фундаментах, в соединениях рабочих колес и полумуфт с валами. В указанных узлах рабочие усилия передаются через поверхности разъема, стянутые болтами или через шпонки. Аналогичную посадку имеют подшипники качения на валах.

Разборка таких узлов не требует больших усилий если не создавать при демонтаже перекосов. Обычно используют два силовых приема.

- Распрессовка нанесением легки ударов по торцу вала или призонного болта. В качестве упора для шестерен, рабочих колес используют слесарные тиски, а для подшипников качения необходимо еще подставлять втулку, в которую будет упираться внутренняя обойма, чтобы исключить передачу усилий через шарики или ролики. Недопустимо наносить удары стальным молотком непосредственно по торцу вала или болта, что может вызвать их повреждение и затруднение демонтажа из-за его наклепа и раздачи. Для нанесения ударов используют свинцовые или красномедные молотки, не создающие наклепа, либо применяют выколотки – стержни из меди, латуни, твердых пород дерева (дуба, бука, березы, яблони). Волокна древесины должны располагаться вдоль направления удара.

- Распрессовка с помощью съемников. Процесс демонтажаПодготовка дизелей к ремонту с использованием съемника показан на рис. 6. Нагружением центрального винта создают стягивающее усилие посредством раздвижных захватов. Для снятия крупногабаритных полумуфт, гребных винтов, цилиндровых втулок из блока ДВС часто используют гидравлические съемники, где вместо винта усилия создаются гидравлическим домкратом.

Разборка прессовых соединений (посадок с натягом). Ввиду больших контактных напряжений и громадных сил трения чисто силовые приемы опасны для деталей и контактных поверхностей.

Детали могут получить трещины, поломки, а контактные поверхности задиры вплоть до полных заклинков, когда разборка без разрушений становится невозможной. Силовые приемы применяют по уже описанным вариантам, только после предварительного ослабления натяга, что осуществляется следующими способами.

Гидропрессовым способом. Под ступицу под давлением в десятки и сотни МПа подается масло, за счет чего вал сжимается, а ступица растягивается. Этот способ возможен только при условии того, что ступица оснащена каналами подвода и распределения масла, которые используются еще при посадке. Такой вариант применяется при съемке и посадке полумуфт и гребных винтов на конус гребного вала.

Нагревом наружной, охватывающей детали. Способ нагрева зависит от требуемого уровня температуры, который легко подсчитать по несложной формуле

где:

- Δt – требуемая разность температур ступицы и вала;

- Δd – величина натяга, мм;

- d – диаметр вала, мм;

- α – коэффициент температурного расширения металла ступицы, °С.

Ступицу из стали нагревают открытым пламенем горелок или токами промышленной частоты, пропускаемыми через намотанные силовые кабели от сварочных трансформаторов. Таким образом нагревают румпели баллеров рулей, щеки КВ для сдвига на шейке (рис. 7).

Для нагрева гребных винтов применение открытого пламени разрешается только при условии его постоянного перемещения по поверхности («ласкательных» движений). Для них чаще предпочитают использовать электрические термоматы или пар, подаваемый в специальный кожух.

Охлаждение вала подачей хладоагента. Вал охлаждают либо в зонах за пределами ступицы, изолируя последнюю, либо изнутри, если имеются внутренние каналы, как например полости в шейках составных коленчатых валов. В качестве хладоагента можно использовать углекислоту (-70°С), жидкий азот (-190°С). Таким образом подготавливают к выпрессовке направляющие втулки клапанов, клапанные гнезда, полые шейки и пальцы.

Комбинированное температурное воздействие — нагрев наружных и охлаждение внутренних деталей. Таким образом распрессовывают шейки составных коленчатых валов для устранения их сдвига по отношению к щекам. В исключительных случаях подготавливают к выпрессовке цилиндровые втулки ДВСАнализ конструкций судовых ДВС, у которых произошло коксование продуктов нагара или водяного шлама в поясах уплотнения. Нагрев блока цилиндров производят горячей водой, подаваемой в зарубашечное пространство, а цилиндровая втулка охлаждается углекислотой после спуска горячей воды.

Для разборки трубопроводов используют иные принципы. Трубопроводы и системы разбирают для дефектации и ремонта либо для доступа к ремонтируемым частям судна или его механизмов. При значительном объеме ремонтных работ перед разборкой систем и трубопроводов необходимо выполнить некоторые подготовительные работы.

Разбивка судна на ряд ремонтных участков. Например, ремонтный участок №1 – носовой отсек в районе шпангоутов 0—20, ремонтный участок №4 – машинное отделение в районе шпангоутов 108-137 и т. д. Такую разбивку производят на чертежах общего вида судна. Руководствуясь ею, разрабатывают технологическую последовательность ремонтных работ в части разборки и ремонта трубопроводов и систем.

Составление демонтажных схем трубопроводов и систем. Демонтажные схемы составляют раздельно по каждому ремонтному участку так, чтобы были охвачены все трубопроводы и системы, находящиеся на нем. Для быстрой и правильной сборки систем и трубопроводов на демонтажной схеме указывают маркировку каждой трубы, тройника, клапана, клапанной коробки, кингстона и т. д. Виды маркировки бывают различными и разрабатываются технологами для каждого судна в отдельности, но принцип их построения одинаков. Ремонтируемое судно обозначают номером, а каждой системе и трубопроводу присваивают литеры, например:

- А – трубопровод свежего пара;

- Б – трубопровод отработавшего пара;

- В — маслопровод и т. д.

Допустим, имеется марка

формула”. Здесь «200» – номер ремонтируемого судна, D — литер балластной системы «29» — номер трубы и «80» — диаметр условного прохода трубы. Дополнительно к демонтажной схеме составляют опись труб и арматуры с полной их характеристикой. Иногда прилагают фотографии участков со сложным переплетением труб и арматуры различных систем — это облегчает их сборку после ремонта.

Таким образом, демонтажная схема с описью является основным полноценным и исчерпывающим техническим документом для разборки и последующего демонтажа систем и трубопроводов. Все трубы и арматура, подлежащие разборке, тщательно маркируют по демонтажным схемам. Для, маркировки в местах фланцевых и других соединений удаляют часть изоляции.

Полностью изоляцию снимают только после демонтажа и выгрузки с судна. Маркировку наносят краской, клеймением или навешивают бирку.

Разборка резьбовых соединений

Резьбовые элементы являются наиболее распространенным видом соединений узловой и общей сборки СТС ввиду их высокой надежности, малой трудоемкости по затяжке и отдаче, возможности многократного использования, что отвечает требованиям по ремонтопригодности. Несмотря на то, что для выполнения операций по их разборке и сборке используются сравнительно простые инструменты и не требуется высокая квалификация исполнителей, производство этих операций требует соблюдения определенных принципов, позволяющих избегать повреждения резьбовых элементов и деталей, которые они крепят. Основные из них следующие.

- Для разборки использовать только стандартные ключи или специально предназначенные для этих целей приспособления. Это позволяет избежать завальцовки граней гаек и головок болтов, вытяжки и смятия ниток резьбы.

- Гайки и головки болтов, покрытые ржавчиной или отложениями, предварительно очистить от них, используя металлические щетки, растворители, преобразователи ржавчины.

- До разборки тех узлов, где требуется четкая взаимная фиксация, обратить внимание на наличие клеймения или маркировки и, при необходимости, их восстановить.

- Снимаемые фиксирующие шплинты сразу браковать для исключения их повторного использования. Такая мера необходима из-за образования трещин и поломок усов при повторном загибе, что может привести к выпадению стопора. Отгибаемые стопорные шайбы можно сохранить для повторного использования при условии исключения повторного загиба в одном и том же месте.

- Во избежание перекосов или деформаций, обжатых групповых резьбовых соединений крепящие их гайки или болты сперва отдать частично по принятой схеме, а только затем отвертывать полностью. Это касается таких соединений, как анкерные связи, шпильки крепления цилиндровых крышек, шпилек или болтов крышек подшипников и т. п.

- Не следует выворачивать шпильки из их гнезд, если не планируется их замена или ремонт детали, в которую они ввернуты. Несоблюдение этого требования может привести к тому, что при последующих разборках будет происходить не отдача гаек, а выворачивание шпилек.

- После разборки снимаемые гайки рекомендуется навинчивать обратно на шпильки, болты, либо связывать их проволокой в один пакет для данного узла и уложить в приготовленный ящик верстака, поддон. Ни в коем случае нельзя снимаемые гайки и болты оставлять лежащими на плитах или верстаках во избежание их утери от качки.

- Если при использовании стандартного или специального ключа гайка не отдается, можно использовать дополнительные меры, придерживаясь следующей последовательности.

Обстучать грани гайки или головку болта и повторить операцию:

- Замочить гайку проникающим составом («жидкий ключ») для уменьшения трения в резьбе от распирающей коррозии. В отсутствии специальных жидкостей можно использовать уксусную эссенцию, при условии проведения после разборки нейтрализации кислоты и смазки ниток резьбы маслом. После замачивания к отдаче гаек приступают через 5-30 мин в зависимости от их габаритов. При длительных выдержках замачивание повторяют каждые 5 мин;

- Прибегнуть к использованию удлинителя на ключ в виде трубы. При этом лучше пользоваться только накидными ключами или головками, а не рожковыми ключами, способными завальцевать грани гайки или головки болта;

- Повторить операцию, приложив сперва усилие в сторону затяжки, а затем в сторону отдачи;

- Перейти на ударный способ отдачи, при этом надо ключ до удара поджимать в сторону отдачи (выбирать люфт) и подстраховаться от ушибов в случае резкого поворота ключа с гайкой. Рожковые ключи не применять!

- С соблюдением пожарной безопасности произвести форсированный нагрев гайки и повторить попытку;

- Все указанные выше способы позволят преодолеть сопротивление распирающей коррозии, но могут не дать желаемого результата при наличии диффузионного схватывания ниток резьбы. Тогда остается только срубить или спилить гайку, головку, а остаток болта удалить после разборки, используя специальные средства, применяемые для шпилек или даже высверливание.

Указанных затруднений с отдачей гаек можно избежать, если при сборке резьбовых элементов группы риска коррозии использовать графитосодержащие смазки, а для групп с температурами более 250°С применять смазки с добавками медных препаратов типа Copaslip.

Разборка узлов движения дизеля

Разборка узлов движения, как и дизеля в целом, зависит от конструктивных особенностей.

Перед тем как непосредственно приступить к разборке движения, необходимо снять цилиндровые крышки; для этого отдают гайки у шпилек крепления крышки к блоку. Стропы по окружности распределяют на равных участках одну от другой. При трех стропах угол между ними должен составлять 120°.

Стропы натягивают медленно, без рывков. Если при этом крышка не сдвигается с места, можно слегка ударять по ней свинцовой кувалдой. Крышку поднимают медленно; при этом наблюдают, чтобы не было перекоса, иначе может быть повреждена резьба на шпильках крышки.

Читайте также: Технология судоремонта, причины и виды повреждений

Снятую крышку устанавливают на заранее подготовленный стеллаж. Если цилиндр вскрывают в период эксплуатации судна, например, для замены поршневых колец, ее можно установить на соседнюю крышку, на специальные стойки или на площадку рядом со вскрываемым цилиндром.

Разборке узлов движения предшествует разборка системы охлаждения поршней, а также трубопроводов смазки и охлаждения, расположенных в картере.

После снятия цилиндровых крышек у дизелей тронкового типа отдают шатунные болты и снимают нижнюю половину мотылевого подшипника. Затем коленчатый вал осторожно поворачивают и устанавливают поршень разбираемого цилиндра в в. м. т. Когда поршень окажется около в. м. т., стропами захватывают рым, ввернутый в днище поршня, или скобу, прикрепленную к днищу болтами, и вынимают поршень вместе с шатуном из цилиндра. При этом предпринимают меры, исключающие удары головкой шатуна по втулке и царапанье последней. На V-образных двигателях для этого на нижнюю головку шатуна даже крепят специальный деревянный башмак.

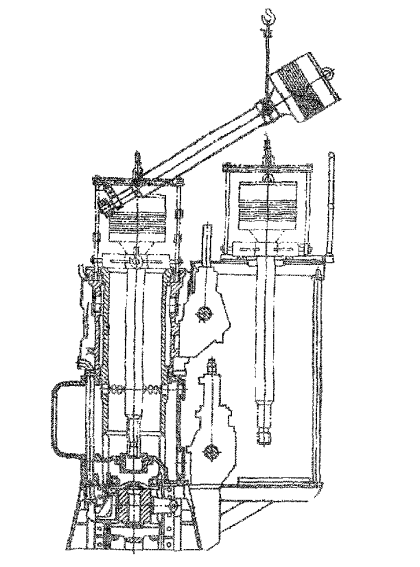

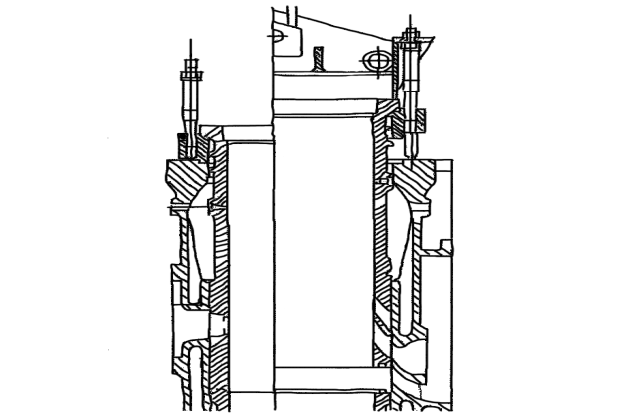

Разборка узлов движения дизелей крейцкопфного типа несколько сложнее. На рис. 8 показано извлечение поршня из рабочего цилиндра у дизеля Брянского машиностроительного завода. Сняв крышку, проверяют состояние верхней части цилиндровой втулки. Если будет обнаружен наработок (поясок) от истирания втулки поршневыми кольцами, следует зачистить втулку карборундовыми кругами так, чтобы выступов-поясков на поверхности втулки не было.

В противном случае поршневое кольцо упрется в поясок и будет препятствовать выемке поршня из цилиндра.

До подъема поршня отдают гайку, крепящую его шток к поперечине. Для этого мотыль коленчатого вала ставят приблизительно в нижнюю мертвую точку. Затем переводят поршень в верхнюю мертвую точку и на него укрепляют поперечину с рымом, за который зацепляется гак крана.

Поршень со штоком поднимают из цилиндра настолько, чтобы можно было закрепить на штоке опорное кольца (траверсу). Затем опускают поршень обратно в цилиндр до упора опорного кольца во втулку. В этом положении поршня можно производить осмотр и смену колец. Если выполняется полная разборка, то в этом положении производят перестройку гака.

При разборке дизеля для ремонта, когда поршень со штоком должны быть вынуты из цилиндра, к опорному кольцу присоединяют подъемное приспособление. Гак крана зацепляют за это приспособление и поднимают поршень со штоком. Подъемное приспособление весьма удобно, так как обеспечивает легкий поворот снимаемого узла вокруг оси приспособления. Если поршень необходимо транспортировать в горизонтальном положении, на хвостовик штока надевают кольцо со скобой для оттяжки. Дальнейшие операции по разборке обусловлены конструкцией дизеля и подробно описываются в инструкциях и указаниях по разборке.

Выпрессовывать поршневой палец ударами кувалды недопустимо; при ударах может быть поврежден не только палец, но и сам поршень.

Целесообразнее использовать обычный стяжной болт со скобой. Однако он дает удовлетворительные результаты лишь при выпрессовке поршневых пальцев у мелких вспомогательных дизелей. Для более крупных двигателей рекомендуется применять несложное приспособление, показанное на рис. 9, оно состоит из червячной пары, стяжного винта и корпуса. Свободный конец червяка имеет стандартный конус для соединения с пневматической или электрической машинкой либо для одевания ручного ключа.

Демонтаж цилиндровых втулок двигателей

Эту операцию производят в следующих случаях:

- наличия пропусков воды через верхний или нижний пояс уплотнения зарубашечного пространства для замены резиновых колец или притирки опорного бурта и блока цилиндров;

- для выборочной ревизии состояния зарубашечного пространства с точки зрения коррозии и отложений;

- для замены цилиндровых втулок, имеющих трещины, задиры или достигших предельного состояния по износу.

К демонтажу втулки приступают после слива воды, снятия цилиндровой крышки, удаления поршня и штуцеров подвода смазки. Обращают внимание на наличие маркировки, обозначающей положение втулки относительно блока и при необходимости ее, восстанавливают. Операция выполняется только с использованием штатных приспособлений и осуществляется в два этапа: подрыв втулки и ее подъем.

Подрыв с места необходим ввиду прикипания втулки по поясам уплотнений, в связи с чем усилие страгивания значительно превышает вес втулки. Для подрыва используются тяговые приспособления, нагружение которых осуществляется винтовыми или гидравлическими устройствами. Для этих целей обычно не используют подъемные устройства в виде кранов и тельферов из-за возможной их перегрузки и бросков втулки вверх в момент ее страгивания, когда сопротивление перемещению резко падает. Исключение составляет только демонтаж втулок дизельгенераторов с использованием ручных тельферов с цепными канатами, не обладающими пружинящими свойствами.

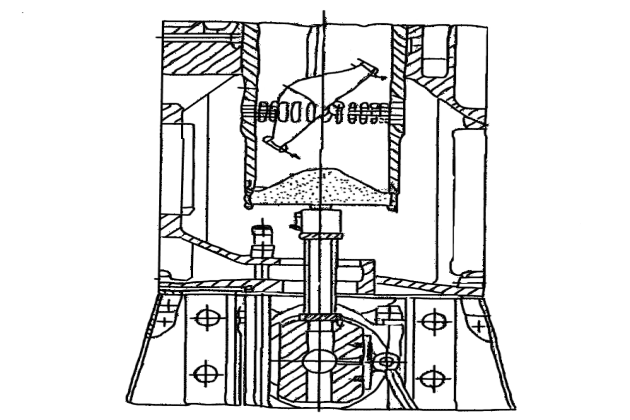

Втулка двигателяРемонт двигателей внутреннего сгорания «Зульцер» в верхней части охватывается проставочным кольцом 5, имеющим четыре прилива с нарезанными отверстиями (рис. 10), при заворачивании в эти отверстия отжимных болтов 6, последние, упираясь в блок, перемещают кольцо 5, а с ним и втулку (левая половина рисунка). После выпрессовки два болта выворачивают, а на двух оставшихся устанавливают траверзу 7, при помощи которой поднимают втулку талями или краном (правая половина рисунка). После подрыва втулку перемещают за пределы двигателя, укладывая на деревянные настилы с обеспечением страховки от сдвигов и падений.

Подрыв цилиндровой втулки двигателя могут осуществлять упором снизу (рис. 11). Для этого сверху через втулку в подпоршневую полость опускают; башмак Б и крепят к втулке снизу винтами В. Затем устанавливают на штангу Ш с гидродом кратом Д. Давлением масла создают необходимое усилие для подрыва втулки.

Демонтаж вкладышей рамовых подшипников

На различных этапах технической эксплуатации судовых дизелей; возникает необходимость демонтажа рамовых подшипников с извлечением их нижних опорных вкладышей. Происходит это по следующим причинам:

- В период обкатки нового двигателя или после замены его подшипниковых узлов, помимо других методов контроля за приработкой подшипников. Предусматривается также выборочный осмотр состояния’ поверхностей трения вкладышей.

- Проведение назначенных изготовителем двигателя или поставщиком вкладышей плановых ревизий подшипниковых узлов при достижении ими, определенной наработки (календарные сроки проведения ревизий отражены в план-графиках ТО).

- Замена вкладышей с тонким антифрикционным слоем после отработки; назначенного изготовителем ресурса (24-40 тыс. ч).

- Внеплановая ревизия рамового подшипника в случаях появления признаков ухудшения технического состояния: повышения температуры подшипников, обнаружения частиц антифрикционного металла на сетках фильтров или на стенках картера, увеличения зазоров или просадка вала и т. п.

При указанных ранее операциях коленчатый вал не демонтируется, он лежит на нижних вкладышах рамовых подшипников, нагружая их своей массой и массой деталей движения, В зависимости от габаритов двигателя и расположения подшипника на нижний вкладыш приходится нагрузка от десятков до тысяч килограммов. В связи с этим изготовитель двигателя разрабатывает технологию извлечения вкладышей и снабжает экипажи необходимой оснасткой.

В судовой практике используются следующие способы извлечения нижних вкладышей рамовых подшипников.

Извлечение вкладышей с подъемом коленчатого вала

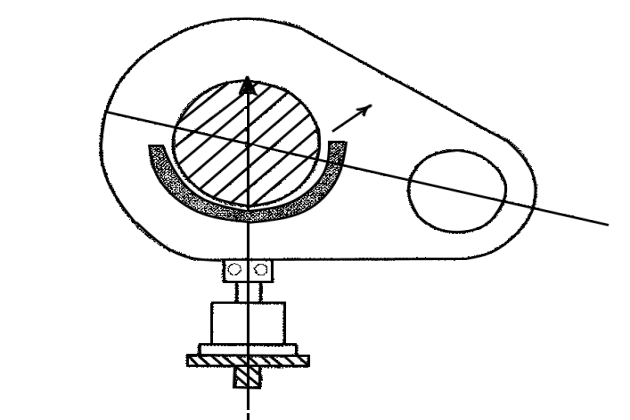

Этот способ нашел применение на некоторых типах МОД. Для демонтажа вкладыша нет необходимости поднимать весь КВ, достаточно это сделать на данном участке. При этом используется гидравлический домкрат, устанавливаемый в картере на соответствующую и предусмотренную изготовителем опорную площадку или съемную балку. Верхний конец домкрата упирается в прилегающую к рамовому подшипнику щеку мотыля, устанавливаемую боковой опорной плоскостью горизонтально, как показано на рис. 12.

До нагружения домкрата принимаются меры предупреждения от самопроизвольного проворачивания КВ, для чего приводная шестерня ВПУ вводится в зацепление с зубчатым ободом маховика.

Несмотря на то, что крышка демонтируемого подшипника и верхний вкладыш до начала операции уже удалены, подъем вала строго контролируется с помощью индикатора линейного типа, шток которого опирается непосредственно на щеку вала. С помощью индикатора получают информацию о том, что, отрыв шейки произошел и вкладыш освобожден от веса вала. Одновременно, чтобы исключить повреждение верхних вкладышей на соседних подшипниках, контролируют и величину подъема в пределах 50% масляногоо зазора.

Такой способ извлечения нижнего вкладыша применялся на МОД фирмы «Зульцер» модификации РД и РНД. После подъема вала извлечение вкладыша массой более 50 кг осуществляется с помощью ручной лебедки через систему блоков, подвешенную в картере.

Извлечение вкладышей без подъема коленчатого вала

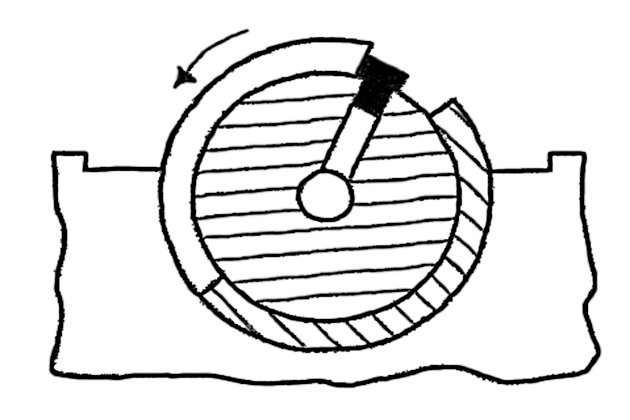

При использовании данного способа нижние вкладыши «выворачивают» из постели путем их проворачивания совместно с КВ. Эта операция возможна только при наличии упора во вкладыш со стороны вала. Для создания такого упора могут быть использованы следующие варианты.

- При наличии в рамовой шейке канала отвода масла на мотылевый подшипник в его отверстие может вставляться штырь, выступающая часть которого и будет создавать упор при проворачивании КВ (рис. 13). Для исключения повреждения постели подшипника в фундаментной раме высота выступающей части штыря должна быть меньше толщины вкладыша. Такой способ используется на большинстве СОД и МОД.

- На некоторых двигателях могут использоваться и другие разновидности упоров.

Особенности демонтажа вкладышей подшипников со стороны маховика

В классической компоновке ДГ предусматривается наличие всего одного (дальнего) подшипника у якоря генератора и поэтому концевой рамовый подшипник двигателя имеет несравнимо большую нагрузку от масс маховика и генератора, а, следовательно, не следует без дополнительных мер просто удалить нижний вкладыш концевого подшипника и оставить КВ в этой зоне без опоры. Это может вызвать остаточный изгиб КВ, а при обратном монтаже вкладыша создать большое сопротивление его заводке в уменьшившийся зазор.

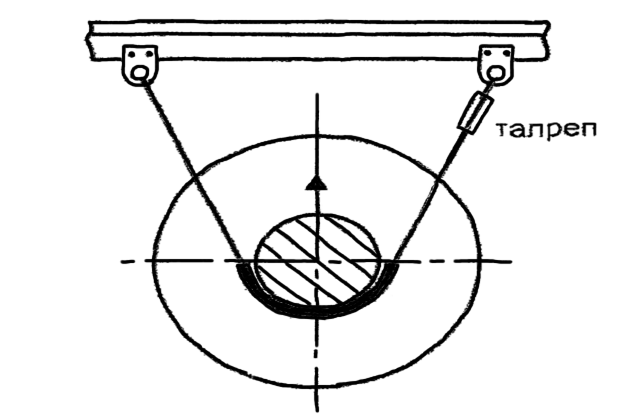

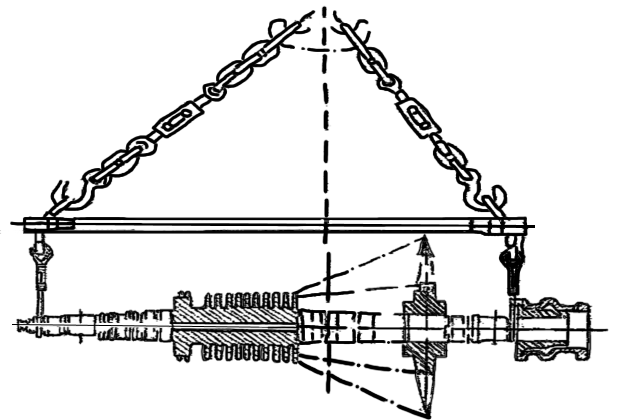

В инструкциях по эксплуатации ДГ предусмотрены меры по обеспечению временной опоры КВ и разгрузке вкладыша до его извлечения. Типичный вариант разгрузки предусматривает заведение стального троса между маховиком и генератором с закреплением его концов к балкам подволоки посредством обухов (рис. 14). Натяжение троса и подъем маховика вверх выполняют с помощью винтового талрепа. Наличие подъема и его величину контролируют с помощью линейного индикатора.

Приподняв маховик и разгрузив таким образом подшипник, приступают к проворачиванию КВ и извлечению вкладыша.

Чтобы не повредить поверхность шейки вала при проворачивании, на трос одевается брезентовый чулок, пропитанный графитовой смазкой.

Учитывая большую трудоемкость операций по подъему маховика на некоторых СРП и на дизель-электроходах, где ДГ используются в качестве главных и вспомогательных двигателей, применяют менее трудоемкий вариант демонтажа нижнего вкладыша концевого подшипника. При этом используют в качестве временной опоры половинку изношенного и забракованного вкладыша – полувкладыш.

Это интересно: Нарушения работоспособности топливной аппаратуры

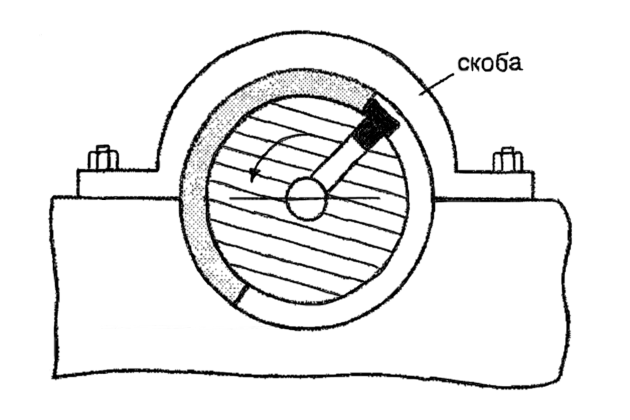

Операция по извлечению вкладыша выглядит следующим образом. Вкладыш, подлежащий извлечению, проворачивают на угол около 30-45° и оставляют в этом положении. Далее начинают вращать КВ в обратную сторону для вывода штыря наружу (рис. 15, а). Затем устанавливают полувкладыш и с его помощью начинают выталкивать рабочий вкладыш (рис. 15, б).

Проворачивание вала останавливают, когда полувкладыш оказывается в нижнем положении, а сам вкладыш легко извлекается наружу. Таким образом, после извлечения вкладыша КВ сохраняет опору на концевом рамовом подшипнике. При обратном монтаже штатный вкладыш используется в качестве экстрактора полувкладыша (рис. 16). Этим приемом можно воспользоваться также для подшипников, где обратная заводка вкладышей вызывает затруднения. Это может происходить в местах значительного выгиба КВ вверх (зоне отрицательных раскепов), где удаление вкладыша вызовет опускание шейки КВ и уменьшение зазора между нею и постелью.

Указания по монтажу

Монтаж вкладышей на место после ревизий и при заменах осуществляется в обратной последовательности с использованием тех же приспособлений и обычно для вкладышей с толстым слоем баббита не вызывает каких-либо затруднений. Иначе обстоит дело при установке тонкостенных вкладышей. Из-за наличия «разжима» вкладыша его кривизна не совпадает с шейкой вала и поэтому его свободный конец находится выше головки штыря. Прижим вкладыша руками на время проворачивания не исключает попадание под него головки штыря с повреждениями баббита. Поэтому необходимо пользоваться временно устанавливаемой штатной скобой, которая прижимает вкладыш к валу (рис. 17).

Во всех случаях монтажа нижнего вкладыша следует обращать внимание на его ориентировку в постели и избегать неравномерного положения его плоскостей разъема, которое может послужить причиной установки верхнего вкладыша и крышки подшипника с начальным перекосом. Правильность положения можно проверить измерением с помощью штангенглубиномера.

Предупреждение повреждений и деформаций при демонтаже и транспортировке

При выполнении вручную работ по подъему и перемещению деталей, узлов, механизмов необходимо соблюдать следующие требования:

- подъем и перемещение грузов весом 40-80 кг должны выполнять не менее двух человек;

- пути, по которым происходит перемещение грузов, должны быть освобождены от всех посторонних предметов.

Более тяжелые грузыПерегрузка грузов на рейдах и в открытом море должны подниматься и перемещаться грузоподъемными средствами на высоту не менее 0,5 м над объектами по пути перемещения. Все грузоподъемные механизмы и устройства (тали, блоки, домкраты, тельферы и др.) должны быть исправлены и иметь соответствующие документы с действующими сроками годности. Устройства могут быть допущены к подъему только тех грузов, вес которых известен и не превышает паспортных данных подъемных средств.

Все места производства работ должны иметь достаточное освещение и свободны от посторонних предметов. Ограждения, препятствующие перемещению, снимаются. Запрещается подвешивать тали или блоки к трубопроводам или устройствам, не предназначенным для этих целей. Для перемещения крупногабаритных механизмов могут удаляться трубопроводы, другие механизмы, вырезаться фрагменты палуб или наружной обшивки.

Во всех случаях запрещается оставлять на поднимаемых и перемещаемых объектах инструменты и другие предметы.

Достаточное внимание должно быть уделено применяемым стропам, в качестве которых используют пеньковые канаты, стальные тросы и цепи. Пеньковые канаты используются реже ввиду их легкой перетираемости, потере прочности под действием влаги, минеральных масел, щелочей. Чаще прибегают к использованию стальных тросов из-за их более высокой прочности, но их необходимо забраковать при наличии перегибов (колышек) и более 10% обрывов проволок от их общего числа на длине, равной восьми диаметрам. Любые стропы со временем снижают свои прочностные качества и поэтому, из соображений безопасности, их следует подбирать с двукратным запасом по отношению к приходящейся на них нагрузке. При этом следует учесть, что при отклонении от вертикального положения нагрузка на них повышается:

- при 30° – на 15%,

- при 45° – на 42%,

- при 60° – на 100%.

Используемые для подъема рым-болты и скобы не должны иметь трещин, деформаций, повреждений резьбы. Резьбовые гнезда под их крепления очищают и производят обработку метчиком на всю глубину. Рым-болты должны быть надежно закреплены и занимать положение в плоскости расположения канатов, чтобы исключить их поворот при нагружениях.

Захватные элементы в виде скоб и гаков также не должны иметь видимых повреждений в виде трещин и деформаций, пальцы скоб должны иметь надежную фиксацию

Если стальные стропы заводятся для подъема на чисто обработанные рабочие шейки валов, то эти шейки предварительно необходимо подстраховать от повреждения обмоткой тканью и дополнительно обложить деревянными планками, обвязанными проволокой, общий вид шейки вала (рис. 18). Под тросы в местах возможного соприкосновения с острыми кромками следует установить подкладки.

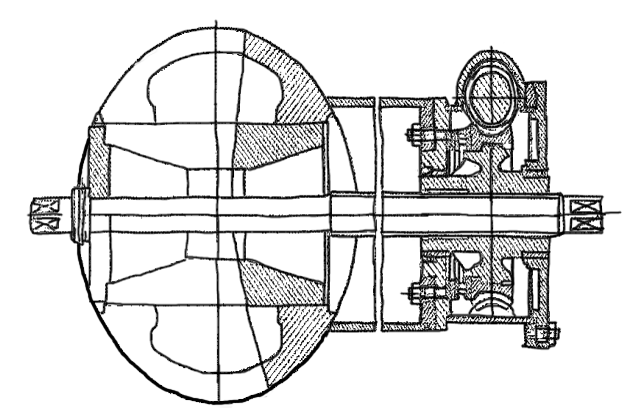

Детали механизмовРемонт вспомогательных механизмов, имеющие большие массы и обладающие гибкостью следует оберегать от остаточных деформаций. Так для подъема роторов турбин стропы их подвески заводят не на гак, а на траверсу, чтобы исключить появление сжимающих осевых усилий, неизбежных при отклонении строп от вертикали. Схема такой подвески показана на рис. 19.

Коленчатые валыРемонт коленвала и других основных подвижных деталей дизелей могут поднимать и без использования траверсы, но в этом случае используют длинные тросы (малое угловое отклонение), а жесткость вала повышают установкой винтовых распорок между его щеками, как показано на рис. 20. Нельзя оставлять надолго объекты в подвешенном состоянии.

Все демонтированные детали при хранении на судне должны устанавливаться либо дна свои штатные для хранения места и фиксироваться на них, либо укладываться и надежно страховаться от перемещений не только в море, но и при стоянках у пирса, из-за возможного раскачивания от проходящих мимо судов.

Удаление отложений и очистка

Эксплуатация судовЭксплуатация плавучей буровой установки сопровождается появлением отложений на поверхностях механизмов, систем, теплообменных аппаратов, конструкций. Продукты горения откладываются на деталях ЦПГ двигателей, топок котлов, газовыпускных трактах, ГТН. Минеральные масла и продукты их разложения откладываются на поверхностях трения, в канавках под поршневые кольца, фильтрах, сепараторах, цистернах, картерах. Солевые отложения происходят в паровых котлах, испарителях, системах охлаждения. Микроорганизмы и продукты их жизнедеятельности образуют большие колонии на наружной обшивке корпуса и в системах забортной воды. По своим масштабам самые большие отложения происходят в виде коррозии в местах недостаточной от нее защиты.

Накопление отложений ухудшает теплообмен, сокращает проходы потоков жидкостей и газов, повышают сопротивление движению судна, ускоряют процессы изнашивания и коррозии, в результате чего повышается расход топлива, сокращаются ресурсы изнашиваемых элементов. Поэтому при проведении ТО и ремонта большой объем работ планируется на удаление возникающих отложений. Очистку от отложений производят также и перед дефектацией. Для этих целей используется большой арсенал средств, применение которых зависит от механических, физико-химических свойств и масштабов отложений. Обычно их используют в различных комбинациях, в которых они могут играть подготовительную, основную или завершающую роли. Рассмотрим основные из них.

Механические способы очистки. Предназначены для удаления сравнительно толстых слоев отложений ручным или механизированным способом.

Вручную очищают небольшие площади с помощью скребков и щеток. Стальными скребками и щетками удаляют старую краску, продукты коррозии, выполняя подготовительную работу для дальнейшей очистки перед окраской.

Деревянными скребками и волосяными щетками удаляют плотные отложения нефтепродуктов в сепараторах, картерах с предварительным их размягчением дизельным топливом. Таким образом предупреждается царапание поверхностей и образование искрения. Размягченные слои нагара на распылителях форсунок удаляют щетками из латунной проволоки. При всех видах механической очистки надо пользоваться защитными очками, а при образовании пыли еще защищать органы дыхания масками или респираторами.

Механизированную очистку производят вращающимися щетками, ударными шарошками, гидропескоструйными, дробеметными или гидродинамическими аппаратами. Быстровращающиеся дисковые щетки из стальной проволоки с приводом от пневматических или электрических машинок широко используют для удаления старой краски, продуктов коррозии с надводных частей корпуса, трубопроводов, механизмов.

Шарошки состоят из набора большого количества закаленных стальных звездочек, посаженных на пальцах с зазорами. При вращении звездочки наносят удары по обрабатываемой поверхности без наличия жесткого контакта с последней и отдачи на инструмент (руки рабочего). В основном такие инструменты применяют для очистки подводной части корпуса от твердых слоев обрастаний микроорганизмами. Такую работу стремятся выполнить по влажным поверхностям сразу после подъема судна в доке ввиду того, что после высыхания эти отложения цементируются. Поверхности, обработанные шарошками, имеют повышенную склонность к коррозии.

Для деталей, чувствительных к надрезам и имеющих сложную конфигурацию, таких как лопаточный аппарат паровых и газовых турбин, механическую очистку от заносов осуществляют на специальных участках косточковой крошкой. В качестве рабочего материала используется мелкодробленая крошка косточек фруктовых плодов.

С учетом громадных площадей корпусов судов в доках используют высокопроизводительные самоходные очистные агрегаты.

Пескоструйные аппараты осуществляют очистку сухим или влажным песком, выходящим с высокой скоростью вместе с воздухом из сопел. Качество поверхностей получается хорошим, на них лучше удерживаются грунты и краски. Этот способ из-за экологических проблем почти не применяют в доках, но находит применение в литейных цехах для очистки от формовочной земли и в обновлении гранитных плит фасадов, набережных, монументов.

Дробеметная очистка производится посредством колотой чугунной дроби, также подаваемой сжатым воздухом. Обработка производится в закрытых кожухах по замкнутому циклу с пылеотделением и возвратом дроби (рис. 21). Из-за равномерного наклепа поверхности и умеренной шероховатости такая очистка способствует хорошей защите от коррозии при окрашивании и широко применяется на зарубежных базах ремонта.

Гидродинамическая очистка основана на динамическом воздействии струй воды давлением 60-80 МПа. Она эффективна для очистки корпусов судов, труб паровых котлов. Особенно она эффективна для очистки лопастей гребных винтов (рис. 22), ввиду отсутствия надрезов поверхностей. Способ имеет ограничения по применению в условиях низких температур.

Термическая очистка осуществляется газопламенными или керосиновыми горелками. Сам металл и отложения на его поверхности имеют разную способность к расширению при нагреве, что приводит к растрескиванию и отслоению последних. Органические отложения и старая краска сгорают и также легко отслаиваются. Однако полного удаления отложений при термическом способе не происходит, и окончательная очистка производится скребками или щетками.

Способ не может применяться в пожароопасных местах и на обшивках толщиной менее 4 мм из-за коробления последних.

Химическая очистка используется для растворения или изменения структуры и свойств отложений, удаляемых впоследствии другими способами. Таким образом производят обезжиривание, удаление нагара, шлама, накипи, травление коррозии, нейтрализацию и пассивирование.

Обезжиривание деталей и поверхностей производят при разборках для подготовки к дефектации и ремонту. Для этих целей используют органические растворители: бензин, уайтспирит, керосин, дизельное топливо и др. Бензин и уайтспирит обладают повышенной пожаро- и взрывоопасностью и в судовых условиях имеют ограниченное применение.

Бензин используют для очистки и промывки подшипников качения, причем для предохранения от коррозии в него добавляют некоторое количество минерального масла. Следует помнить, что полностью обезжиренные сухие подшипники хранить нельзя даже короткое время.

Уайтспирит используют на завершающем этапе подготовки поверхностей перед склеиванием деталей или нанесением полимерных составов. При использовании таких летучих растворителей необходимо строго соблюдать противопожарные и санитарные нормы.

Дизельное топливо обычно используют в судовых условиях вместо дорогого керосина. Им протирают шейки и щеки валов, зубчатые и червячные передачи, промывают детали топливной аппаратурыНарушения работоспособности топливной аппаратуры, стенки картеров, фильтры, барабаны и тарелки сепараторов. Промывают и секции труб топлива и масла. Если отложения продуктов старения нефтепродуктов толстые и плотные, то дополнительно используют деревянные или латунные скребки (не искрят и не царапают), волосяные щетки с последующей окончательной промывкой. Детали из стали долго в топливе выдерживать нельзя из-за возможной коррозии. После мойки детали следует протирать и высушивать сжатым воздухом.

Растворы щелочей используют для удаления высокотемпературных масляных отложений и нагара. С этой целью обычно применяют водный раствор каустической и кальцинированной соды. Чтобы отложения хорошо смачивались и превращались в эмульсию с легким отделением от металла, в растворы вводят эмульгаторы — жидкое стекло, мыло. Введением хромпика в качестве ингибитора предупреждается образование щелочной коррозии на очищенных поверхностях. Следует иметь в виду, что разрушающее действие на сталь оказывают кислоты, а на алюминий щелочи. Для ускорения процесса очистки препараты нагревают. Рекомендуемые составы растворов для обезжиривания, удаления нагара и последующего пассивирования приводятся в судовых инструкциях для выполнения указанных работ. Довольно часто используются препараты таких известных фирм как Vecom. Рекомендуемые составы и режимы использования отечественных препаратов указаны в таблице Приложения I.

Физико-химическая чистка

На судоремонтных заводах получили применение ультразвуковые и электролитические способы чистки.

Ультразвуковую очистку проводят для партий сравнительно мелких деталей. Их загружают в специальную емкость с моющим раствором. Подаваемые ультразвуковые колебания с частотой более 20 тыс. Гц оказывают механические волновые воздействия (микрохдары), что способствует хорошему удалению с поверхностей металлов инородных отложений. Качество очистки хорошее, как и при стирке современными ультразвуковыми машинками.

Электромеханическим способом очистка происходит в гальванических ваннах с электролитом. Деталь подключают к катоду и выделяющийся на поверхности водород отделяет отложения. Таким образом эффектно очищают детали сложной конфигурации с затрудненным доступом к внутренним полостям (арматура судовых систем).

Консервация и расконсервация

Демонтируемые в процессе разборки детали и узлы, а также хранящиеся на судне запасные части должны быть надежно защищены от коррозии.

Если очистка и мойка деталей производилась щелочными растворами без ингибитора или дизельным топливом, то сразу после сушки их протиркой салфетками или обдувом необходимо поверхности смазать минеральным маслом, используемым в данном механизме или тавотом.

Если очистка и мойка производились растворами с ингибиторами, то можно не наносить масло, а достаточно произвести надежную сушку.

Поступающие на судноКонструкция корпуса и рубок морских буксиров запасные части уже имеют защиту от коррозии в виде смазок, ингибированной упаковки, пленочной упаковки с ингибитором или силикагелью, пленочные покрытия и т. п. Они обеспечивают надежную защиту длительное время в судовых условиях. Следует иметь в виду, что не страдающие от коррозии резиновые манжеты, уплотнительные кольца, шины шоковых закрытий склонны к усыханию и потере упругости если их периодически не обрабатывать глицерином, когда указанные для них сроки хранения заканчиваются.

Способы удаления консервантов приведены в таблице Приложения II. К этому следует добавить, что перед удалением консервационной смазки или покрытия необходимо выяснить их вид и рекомендуемые способы удаления, чтобы не повредить защищаемые поверхности. Известен курьезный случай, когда повредили дорогостоящую втулку дейдвудного уплотнения типа «симплекс-компакт». Она имела износостойкое металлокерамическое покрытие коричневого цвета. Приняв покрытие за консервант, на судоремонтном заводе не могли его удалить растворителями и произвели шлифование.

Консервация механизмов. Консервацию механизма производят с целью предохранения его деталей и узлов от коррозии при транспортировке или длительном хранении. Способ и методы консервации каждого конкретного механизма, порядок и последовательность работ, а также выбор консервирующих смазок обычно изложены проектантом или заводом-изготовителем в инструкции по обслуживанию механизма.

Консервация механизма должна обеспечивать его сохранность на срок не менее одного года при условии хранения его в закрытом сухом помещении при температуре воздуха от 5 до 35°С и влажности от 30 до 80%. В настоящее время все большее применение находят прогрессивные способы хранения механизмов с применением специальных консервирующих масел, ингибиторов, а также статически или динамически осушенного воздуха. При этом срок охранения механизмов увеличивается до пяти лет. Изделия судового машиностроения по конструктивным особенностям, определяющим методы консервации, делятся на пять групп.

- I. Изделия рулевого, якорного, швартовного, грузового и других устройств (якоря, якорь-цепи, скобы и др.), запасные части, инструмент, приспособления и т. п.

- II. Двигатели внутреннего сгорания, главные турбозубчатые агрегаты, вспомогательные турбомеханизмы, насосы, вентиляторы, палубные механизмы (рулевые машины, брашпили, шпили, лебедки, краны), компрессоры, изделия гидравлики, насосы и т. п.

- Ш. Электрические двигатели и генераторы, пульты управления и т. п.

- IV. Подшипники качения, прецезионные пары, мерительный инструмент, форсунки и т. п.

- V. Котлы, испарители, подогреватели, регенераторы, дезаэраторы, конденсаторы, охладители, фильтры, пусковые баллоны, воздухохранительные станции, цистерны.

Средства консервации, применяемые для защиты металлических поверхностей изделий от атмосферной коррозии, делятся на следующие основные группы:

- рабочие масла с присадками — КП, АКОР-1, МСДВ-1;

- консервационные масла — К-17, НГ-207, НГ-208, НГ-203;

- рабочие консервационные масла — АУПЮ ГМ-50И;

- пластичные консервационные смазки — ПВК, АМС-3, СПИ-10, ЗЭС;

- рабочие антифрикционно-консервационные смазки — Циатим-201, Циатим-203, Циатим-221;

- летучие ингибиторы атмосферной коррозии — НДА, Г-2, КЦА;

- контактные ингибиторы атмосферной коррозии — нитрит натрия, хромат или бихромат калия, моноэтаноламин;

- ингибированные полимерные покрытия — ЗИП, ЛСП, ХС-596, ГФ- 570РК;

- осушенный воздух.

Выбор средств консервации следует производить с учетом конструктивных особенностей механизмов и изделий, а также условий и требуемых сроков транспортировки и хранения. Консервации подлежат все неокрашенные металлические поверхности судовых механизмов. В технически обоснованных случаях допускается не подвергать консервации поверхности механизмов, имеющих защитные покрытия или выполненные из коррозионностойких металлов. Консервация механизма – это единый процесс, состоящий из ряда последовательных операций:

- подготовки поверхности;

- нанесения средств консервации:

- барьерной (внутренней) упаковки.

Консервация должна производиться на специально оборудованных участках, позволяющих применять прогрессивные процессы, и удовлетворять следующим требованиям: помещения участков должны быть чистыми, вентилируемыми, отапливаемыми и снабжены средствами пожаротушения в соответствии с указаниями безопасности труда и промсанитарии: температура в помещении должна быть не ниже 15°С, а относительная влажность — не выше 70%; участки подготовки поверхностей механизмов химическим способом должны быть изолированы от участков по нанесению средств консервации и упаковки; механизмы, поступающие на консервацию, нужно предварительно подготовить — очистить от коррозии, жировых и других загрязнений, высушить, при этом не допускаются повреждения лакокрасочных, металлических и других покрытий.

Выбор средств и методов подготовки поверхности необходимо производить в зависимости от габаритных размеров и конструктивных особенностей каждого механизма, а также от наличия и вида постоянных покрытий.

Материалы, применяемые для – консервации, должны отвечать требованиям, соответствующих стандартов и пройти входной контроль. Соответствие материалов указанным требованиям подтверждается сопроводительным документом предприятия-поставщика или проверяется центральной заводской лабораторией (ЦЗЛ) судоремонтного предприятия.

Процесс консервацииИспытания, консервация и списания судов должен во всех случаях исключать регулировку установочных зазоров, изменение теплотехнических параметров и нагрузочных характеристик, полученных при стендовых испытаниях отремонтированного механизма. Для механизмов и изделий, имеющих прецезионные пары трения и другие элементы, чувствительные к вязкостным и антифрикционным характеристикам масел и смазок, средства консервации должны подбираться с учетом технологичности консервации и возможности пуска в эксплуатацию механизма или изделия без предварительной их разработки.

При выборе методов консервации механизмов на судоремонтном предприятии необходимо учитывать возможность пуска его на штатном месте без предварительной разборки, т. е. возможность нетрудоемкой расконсервации внутренних поверхностей механизма прокачкой (промывкой) полостей систем и узлов маловязкими нефтепродуктами, рабочими средами, продувкой паром.

При этом необходимо учитывать возможный демонтаж навешенного электрооборудования, приборов и узлов, методы консервации и упаковки которых различны. Все данные о проведении консервации и сроках хранения должны быть записаны в формуляр механизма.

Расконсервация судовых механизмов. Расконсервацию механизмов и изделий производят при подготовке их к монтажу или по истечении установленного срока действия защиты в период хранения.

При хранении изделия в транспортной таре и наличии барьерных материалов первая стадия расконсервации заканчивается удалением этих материалов. Производят наружный осмотр изделия, проверяют комплектность, из внутренних полостей изделия удаляют влагопоглотитель. Через вскрытые лючки (крышки) производят осмотр внутренних полостей. При необходимости удаляют остатки консервационной смазки.

Масляную систему изделия прокачивают подогретым до 40-60°С рабочим маслом с периодическим проворачиванием механизма. Проверяют поступление масла в подшипники, зубчатые соединения и систему регулирования.

Контроль за удалением механических примесей и шлама производят путем осмотра сеток, устанавливаемых на фланцах маслопровода перед подшипниками и зубчатыми передачами. Топливные насосы и форсунки прокачивают топливом, а при необходимости снимают и проверяют на стендах с последующей установок на место.

При выборе средств расконсервации необходимо учитывать их возможное влияние на эксплуатационные характеристики изделий. При консервации внутренних поверхностей механизмов и изделий рабочими маслами с присадками расконсервация не требуется. Другие консервационные масла нужно удалять.

Системы прокачивают рабочим маслом (топливном). После кратковременной работы системы сменяют отработанное масло. В технически обоснованных случаях допускается смену масла не производить. Изделие испытывают на консервационном масле. При консервации внутренних полостей ингибиторами атмосферной коррозии их продувают горячим воздухом (рабочим паром) и в течение 15-20 мин или промывают мыльносодовым раствором с добавлением 2%-ного раствора нитрита натрия.

Наружные поверхности, законсервированные рабочими маслами с присадками или консервационными маслами и пластическими смазками, протирают бязью, смоченной в уайтспирите, а затем протирают насухо или же промывают горячей водой (щелочными растворами с пассиваторами) и просушивают (или протирают насухо бязью).

Наружные поверхности, покрытые ингибиторами, расконсервации не требуют (за исключением загущенного раствора нитрита натрия, который удаляют 2-5% раствором нитрита натрия с добавкой 0,5% кальцинированной соды).

Шейки валов, поверхности трения, поверхности разъемов на короткие сроки хранения достаточно надежно защищены от коррозии рабочими маслами данного механизма. Поверхности, очищаемые щелочами и кислотами, защищаются введением ингибиторов и тщательным осушением, как и после очистки дизельным топливом.

После спуска воды из полостей охлаждения следует убедиться в надежной работе запорного крана от расширительной цистерны. В случае его пропусков решать вопрос о его ремонте или на время выполнения работ не закрывать спускную пробку. Несоблюдение такого указания может привести к попаданию воды во вскрытый цилиндр, коррозии деталей ЦПГ, обводнению масла в картере.