Обеспечение надежной работы судового движителя – это сложная задача, в основе которой лежит точная центровка валопровода. От этого процесса зависит не только эффективность работы всей системы, но и ее долговечность. Неправильная выверка судового валопровода может привести к серьезным проблемам, включая повышенную вибрацию, ускоренный износ подшипников и даже разрушение валов. Поэтому инженеры-судостроители и механики уделяют этому процессу особое внимание. В данной статье мы рассмотрим ключевые аспекты этого технологического процесса, начиная с того, как осуществляется визуальный контроль соосности, и заканчивая обзором современных инструментов для проверки центровки валопровода, которые обеспечивают максимальную точность и надежность.

- Пробивание оси валопровода

- Центровка оси валопровода при помощи оптических приборов

- Сборка валопровода

- Центровка валопровода по нагрузкам на подшипники

- Центровка валопровода по изломам и смещениям, определяемым расчетом для данной конструкции валопровода

- Центровка коротких валопроводов

- Центровка валопровода по предельным значениям изломов и смещений осей валов

- Насадка гребных винтов

- Испытание валопровода и движителя на швартовах

- Охрана труда при ремонте валопроводов и гребных винтов

Ось валопровода пробивают при помощи светового луча, оптических приборов и струны. В процессе ремонта судов дейдвудная труба и кронштейны винтов большей частью остаются старыми. Поэтому за основные базы для пробивания световой линии принимают геометрическую ось дейдвудной трубы, если установка одновальная, или кронштейна гребного вала и дейдвудной трубы, если установка двух или трехвальная. Второй основной базой является центр соединительной муфты между валом главного двигателя или колеса зубчатой передачи и упорным валом, если перестановка главного двигателя нежелательна или невозможна. Если последнее возможно, то второй базой является центр носового рамового подшипника главной машины или точка на носовой переборке машинного отделения.

Пробивание оси валопровода

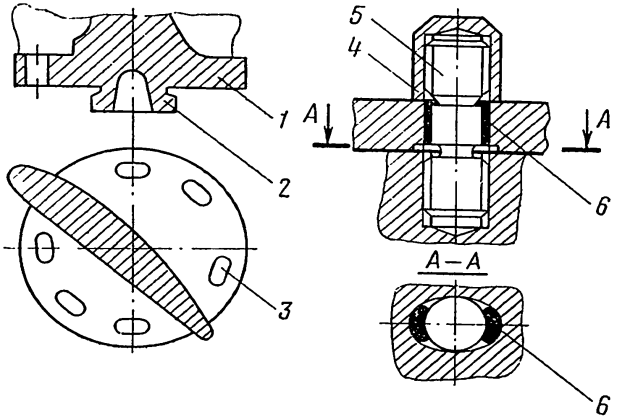

Ось валопровода рекомендуется пробивать ночью, так как тепловая деформация корпуса меньше под влиянием температуры окружающей среды и лучше заметен луч от света лампы. Для пробивания световой линии на торцах кронштейна или дейдвудной трубы на поперечных переборках, где проходит валопроводРемонт валопроводов и судовых гребных винтов, на кормовом и носовом подшипниках главной машины устанавливают деревянные заглушки с отверстиями диаметром 50 – 70 мм, на которые крепят мишени (рис. 1, а). Мишени бывают глухие и раздвижные. Рациональней использовать мишени с раздвижными планками и секторами ввиду быстроты наведения их на световой луч (рис. 1, б, в). Для разметки под расточку перезалитых промежуточных подшипников мишени устанавливают в начале и в конце каждого подшипника. Для первоначальной ориентировочной установки мишеней через их отверстие пропускают струну толщиной 0,5 – 0,75 мм.

1 – мишени; 2 – переборки; 3 – рамовые подшипники; 4 – источник света; 5 – окружность под расточку; 6 – контрольная окружность с накерненными точками

Струна натягивается грузом 2-3 кг. По струне более или менее точно центрируют мишени по горизонтали, но не по вертикали, так как струна провисает. Затем струну убирают и в гнезде носового рамового подшипника двигателя устанавливают источник света, например, электрическую лампу с точечным накалом мощностью 500 – 1 000 Вт, заключенную в цилиндрический корпус с металлическими диафрагмами, имеющими отверстие диаметром 1 мм для меньшего рассеивания света (рис. 1, г).

Световую линию пробивают два человека, один из них наблюдает у кормового конца дейдвудной трубы (при одновальной установке), а другой по указанию первого перемещает створки, мишени главным образом по вертикали до момента совпадения центрирующего отверстия мишени с лучом света. Пробивание световой линии считается законченным, если световой луч пройдет через все мишени диаметром 1 мм.

После этого из центровых отверстий мишеней циркулем проводят окружности на заранее окрашенных мелом торцах подшипников и переборок. Диаметр окружностей должен соответствовать диаметру расточки подшипников и втулок. Затем наносят контрольные окружности радиусом более основных на 10 – 15 мм с последующим их кернением (рис. 1, д). Последние служат для проверки расточки подшипников и втулок. Для проверки точности проведенной работы рекомендуется после нанесения контрольных окружностей вновь пробить световую линию. Для коротких валопроводов (длиной до 5 м) пробивание световой линии может быть заменено протягиванием струны. За базы принимают центры носового и кормового концов дейдвудной трубы. Выверка валопровода – это процесс точной настройки положения валов для достижения их идеального совпадения.

Центровка оси валопровода при помощи оптических приборов

В настоящее время в связи с более совершенными методами постройки и ремонта судов оптический способ получил значительное распространение. Основными оптическими приборами являются визирные трубы нивелира, теодолита и кипрегеля. Для визирования на небольшое расстояние (до 25 м) применяют переоборудованные зрительные трубы теодолита ТТ-50, а на расстояние до 100 м – визирные трубы прецезионного нивелира НА-17.

Для выполнения работ с оптическими приборами необходимо провести следующие подготовительные операции. Промежуточные и упорные валыКоленчатый вал, не имеющие внутренних отверстий, должны быть приподняты или смещены в сторону. Если по расчету провисание носового конца гребного вала превышает 0,05 мм, его конец следует приподнять при помощи монтажного подшипника на величину провисания. Необходимо устранить возможность осевого перемещения гребного вала, например, упорной планкой или другим способом. Коленчатый вал должен быть уложен с соблюдением технических условий. При длинных валопроводах устанавливают телефонную связь между концевыми валами.

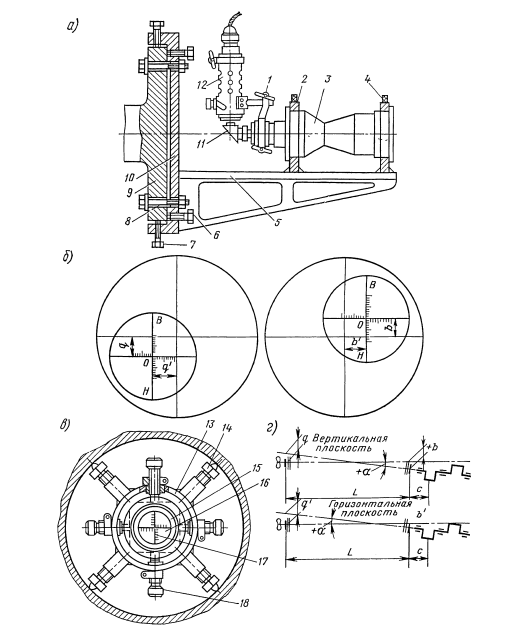

После проведения подготовительных операций ось валопровода пробивают следующим образом. Визирную трубу 3 устанавливают на опоры 2, привариваемые к полке 5, которая крепится к монтажному фланцу 10 (рис. 2, а). Полка и фланец 5 представляют собой кронштейн. Трубка на опорах 2 крепится крышками 4. Болтами 8 фланец 10 кронштейна крепится к фланцу 9 вала. Болтами 6 и 7 центрируют трубу на смещение и излом относительно оси вала.

Трубу необходимо тщательно от центровать. т. е. совместить оптическую ось трубы с осью вращения коленчатого или гребного вала (в зависимости от того, где установлен кронштейн с визирной трубой). Для этого на расстоянии 1 – 2,5 м и 7 м от визирной трубы устанавливают две мишени с перекрестиями (рис. 2, б). Затем на окуляр 11 визирной трубы хомутиком 1 прикрепляют проекционную насадку 12 с лампой, включаемой в низковольтную электрическую сеть. Мишени также должны освещаться электрическими лампами.

Далее производят фокусировку прибора, чтобы изображение перекрестия мишени и нитей перекрестия визирной трубы было четким. Трубу фокусируют сначала на ближнюю, а затем – на дальнюю мишень. Поворачивая вал с трубой на 180°, определяют смещение перекрестий визирной трубы и мишеней. Регулировочными болтами 6 и 7 подцентровывают трубы по дальней, а затем – по ближним мишеням. Центровка трубы считается оконченной, когда смещение сетки трубы относительно мишеней будет в пределах нормы, допускаемой технологическим процессом. Измерение соосности валов и фланцев является обязательным этапом контроля качества сборки. Оценка качества центровки валопровода производится на основе данных о смещениях и изломах, которые сравниваются с допустимыми нормами.

Для разметки дейдвудных труб, кронштейнов, мортир, втулок и подшипников валопровода под обработку применяют приспособления, позволяющие определить положение оси валопровода относительно этих деталей (рис. 2, в). Основой является опорное кольцо 13. Болтом 14 приспособление крепится в мортире (трубе и т. д.). Подвижное кольцо 15 снабжено круглой мишенью 16, состоящей из корпуса и пластины органического стекла, на матовой стороне которой нанесено перекрестие 17 с делениями.

Винты 18 с мелкой резьбой служат для перемещения подвижного кольца с мишенью.

Чтобы установить гребной вал по оси главного двигателя, по вертикали перекрестия выше его центра на расстоянии, равном половине зазора между втулкой дейдвуда и рубашкой вала, высверливают отверстие диаметром 1 – 1,5 мм, которое принимают после пробивания оси валопровода в качестве центра для разметки. Для пробивания оси валопровода центруют визирную трубу, установленную с помощью кронштейна на фланце коленчатого вала главного двигателя, а приспособление монтируют в подлежащих разметке дейдвудных трубах, мортирах или кронштейнах.

После этого трубу фокусируют на кормовую мишень. По команде наблюдателя у визирной трубы мишень приспособления подводят до совмещения ее перекрестия с сеткой трубы. Ясно, что при таком совмещении центр мишени будет совмещен с осью коленчатого вала, так как эта ось совмещена с оптической осью визирной трубы. После закрепления мишени производят повторную проверку, а затем с помощью циркуля, ножка которого вставляется в отверстие мишени, наносят на торцах труб, кронштейнов и втулок окружности для расточки и контрольные, которые накернивают. При необходимости центровки и разметки подшипников валопровода мишени в приспособлениях центрируют последовательно от кормы к носу при снятых остальных мишенях.

Соосность валов является критически важным параметром для минимизации вибрации и продления срока службы судового оборудования. Если необходимо проверить соосность концевых валов, т. е. гребного вала и вала главного двигателя, поступают так. Кронштейн с визирной трубой устанавливают на фланце коленчатого вала и отцентровывают по известному способу, а на фланец гребного валаШтевни и выход гребных валов надевают мишень так, чтобы центр ее перекрестия совпадал с центром вала. Наблюдая в окуляр визирной трубы, по делениям шкалы мишени определяют отклонение центра мишени от центра сетки визирной трубы q в вертикальной и q′ в горизонтальных плоскостях (рис. 2, г) и заносят эти данные в таблицу.

После замера величин q и q′ мишень снимают с фланца гребного вала и устанавливают на фланец вала главного двигателя, а кронштейн с визирной трубой – на фланец гребного вала. Также производят отцентровку визирной трубы и мишени по осям валов, а затем замеряют отклонение центра мишени от центра сетки визирной трубы и полученные величины замеров b и b′ заносят в таблицу. По замерам смещений мишеней гребного вала и вала главного двигателя относительно сетки визирной трубы в вертикальной и горизонтальной плоскостях определяют расчетом наклон и смещение оси вала двигателя относительно оси гребного вала.

Наклоны a и смещения δ в вертикальной и горизонтальной плоскостях определяют по формулам:

где:

- a и a1 – углы наклона вала двигателя по отношению к оси гребного вала соответственно в вертикальной и горизонтальной плоскостях, мм/м;

- q, q′, b, b′ – величины смещения мишеней относительно сетки визирной трубы (см. рис. 2, г), мм;

- δ и δ′ – смещение вала двигателя от оси гребного вала соответственно в вертикальной и горизонтальной плоскостях, мм;

- L – расстояние между фланцами гребного вала и вала двигателя, м;

- С – расстояние от кормовой плоскости фланца вала двигателя до середины расстояния между центрами первого и второго с кормы рамовых подшипников вала двигателя (см. рис. 2, г), м.

Наклоны и смещения, рассчитанные по данным формулам, соответствуют действительной расцентровке концевых валов в том случае, если подшипники концевых валов не имеют износа (при наличии износа в значения смещений необходимо внести поправки).

После пробивания оси валопровода растачивают дейдвудную трубу, если это необходимо, а затем дейдвудные втулки после их запрессовки в зависимости от диаметра шейки гребного вала с учетом монтажного зазора между облицовкой и набором.

Сборка валопровода

Для укладки промежуточных валов следует в цехе вкладыши подшипников пригнать по постелям и предварительно по фальшвалу, диаметр которого больше диаметра шейки вала на масляный зазор, или по шейкам самих валов. Подшипники устанавливают на отжимных болтах с центровкой по пробитой оси валопровода. Укладку валов начинают с гребного вала, выравнивая линию валопровода по фланцевым соединениям при помощи линейки и щупа.

Затем окончательно проверяют качество прилегания вкладышей по шейкам валов. Прилегание должно быть по всей длине и не менее чем на 120° полуокружности с количеством двух пятен на 1 см². Нижние, а затем верхние половинки подшипников пригоняют так же, как и рамовые подшипники коленчатого вала. Если валопровод центрируют по нагрузкам на подшипники, то до этой операции производят следующие работы. Фланцы соединяют калиброванными болтами, предварительно смазанными ртутной мазью. При закрепленных болтах щуп 0,05 мм не должен проходить между фланцами на длину более 10 мм. После этого закрепляют заранее надетые на валы переборочные сальники и дейдвудный сальник после их набивки. Затем устанавливают тормозное устройство, проверяя качество прилегания тормозной ленты к шкиву. После монтажа валов приступают к окончательной центровке валопровода.

Центровка валопровода по нагрузкам на подшипники

С точки зрения центровки Валопроводы и гребные винтысудовые валопроводы разделяют на длинные и короткие. Длинными валопроводами считаются такие, у которых расстояние между носовой дейдвудной втулкой и кормовым подшипником двигателя больше 30 d (где d – диаметр вала короткими, у которых аналогичное расстояние меньше 22√d. В зависимости от длины валопровода применяют технологию проверки монтажа и центровки.

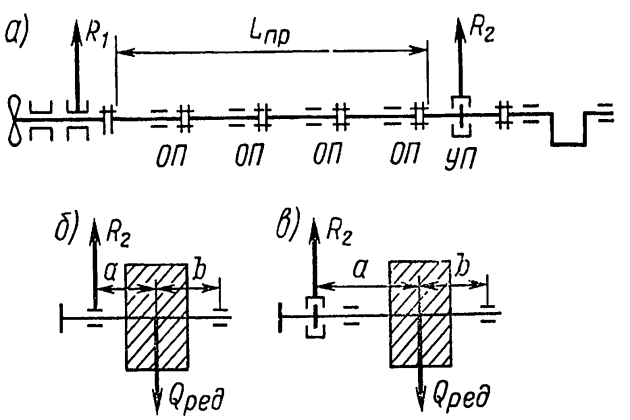

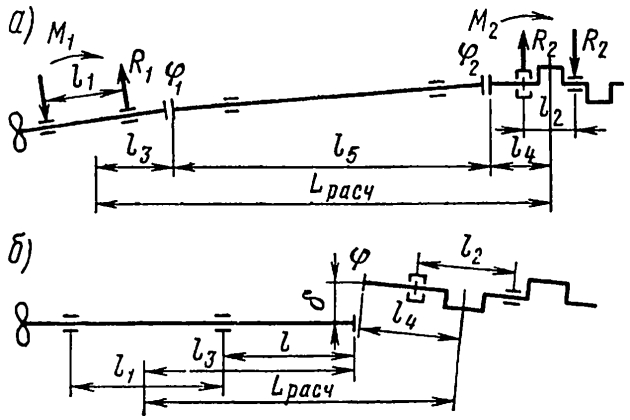

Перед центровкой по нагрузкам на подшипники производят расчет дополнительных нагрузок на подшипники и напряжений в валах. Допустимые дополнительные нагрузки на подшипники промежуточного валопровода при расцентровке находят в зависимости от средней конструктивной нагрузки на подшипники P, H, определяемой по формуле:

где:

- Q, n – соответственно вес промежуточных валов, H, и число подшипников на длине Lпр (рис. 3, а).

ОП – опорный подшипник; УП – упорный подшипник

Дополнительные нагрузки на подшипники промежуточного валопровода в вертикальной и горизонтальной плоскостях допускаются [R] ≤ 0,5 P. Допустимые дополнительные нагрузки на носовую дейдвудную втулку в вертикальной и горизонтальной плоскостях [R] ≤ P, т. е. в 2 раза больше, чем на промежуточные подшипники, так как конструкция дейдвудных втулок рассчитана на значительные нагрузки в эксплуатации. Дополнительная нагрузка на кормовой подшипник гребного электродвигателя главного механизма или редуктора не должна превышать

где:

- F – площадь проекции вкладыша кормового подшипника редуктора или электродвигателя, см²;

- Q – вес вала и колеса редуктора или вала и якоря электродвигателя, H;

- a, b – размеры в зависимости от наличия или отсутствия упорного подшипника (рис. 3, б).

Если отсутствует редуктор и схема передач от главного двигателя имеет обычный вид, т. е. к фланцу коленчатого вала присоединен фланец упорного винта, то допуски на дополнительные нагрузки на кормовой подшипник двигателя от расцентровки валопровода определяют исходя из следующих основных требований:

где:

- F – площадь проекции вкладыша кормового рамового подшипника, см². Это значит, что дополнительная удельная нагрузка на проекцию вкладыша кормового рамового подшипника не должна превышать 0,3 МПа;

где a, b – размеры на рис. 3, в;

- d – диаметр рамовой шейки коленчатого вала, см.

Вторая формула предусматривает такую допустимую дополнительную нагрузку на кормовой рамовый подшипник двигателя, которая не должна вызвать искривления вала и, как следствие, увеличение раскепа, который строго ограничен. Независимо от этого после центровки следует проверить Подготовка дизелей к ремонтураскепы коленчатого вала, особенно кормового кривошипа.

Предлагается к прочтению: Элементы теории подруливающего устройства

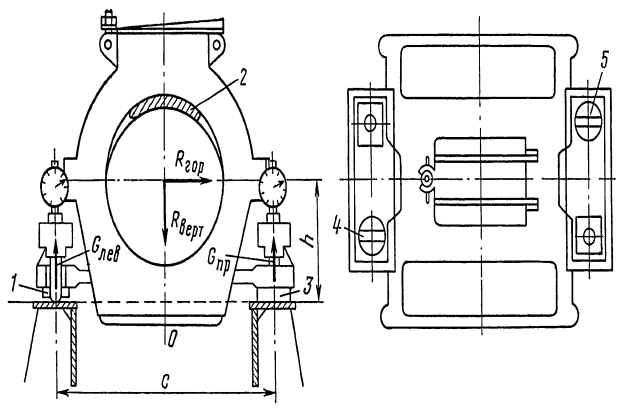

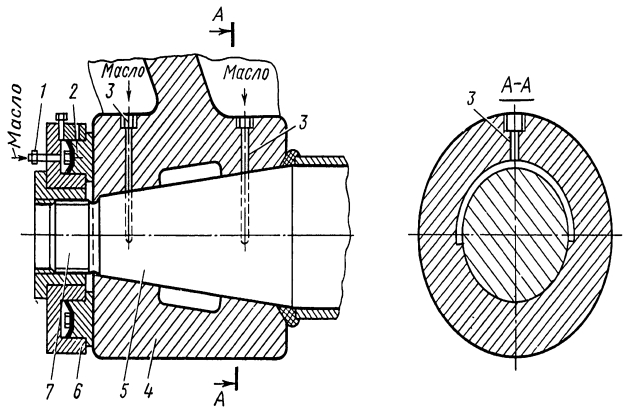

Все предельные расчетные значения дополнительных погрузок сводят в таблицу. Центровку по допустимым нагрузкам на подшипники производят динамометрами на валопроводе, находящемся в сборе. Динамометры предварительно тарируют: составляют таблицы зависимости отклонения стрелки индикатора от нагрузки. Динамометры устанавливают в каждой лапе подшипника (рис. 4) с каждой стороны по диагонали при двух отверстиях в лапе и в средних отверстиях – при трех. Если в отверстиях лапы нет резьбы, динамометр закрепляют в лапе гайкой.

1 – гайка; 2 – прокладка; 3 – клинья; 4, 5 – отверстия в лапе

Все болты, крепящие лапы подшипника, отдают, а клинья в местах крепления динамометров удаляют. Для предотвращения перемещения валов за счет масляного зазора под крышки устанавливают прокладки из прессшпана, паронита или картона толщиной в 2 раза более масляного зазора и шириной не более 1/6 диаметра вала.

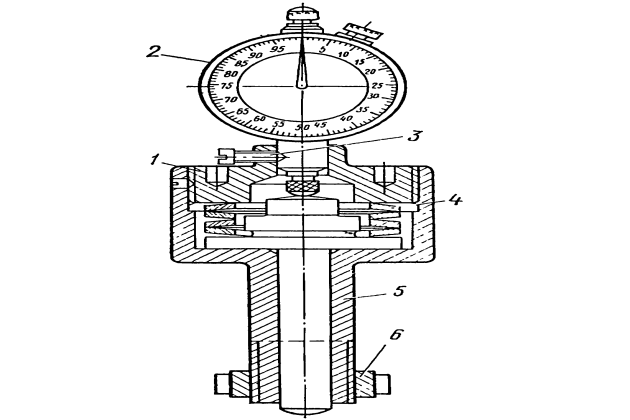

Конструкция одного из часто применяемых динамометров показана на рис. 5. Завертывая гайки, тем самым опускают штоки динамометров до упора в полку фундамента. При дальнейшем завертывании гайки будет подниматься подшипник, увеличивая нагрузку на штоки динамометров. Нагрузку на подшипники регулируют одновременно два рабочих (последовательно по каждому подшипнику). Величина сжатия тарельчатых пружин и соответствующая этому сжатию нагрузка на шток фиксируется индикатором, закрепленным в крышке динамометра стопорным винтом.

1 – крышка; 2 – индикатор; 3 – винт; 4 – пружины тарельчатые; 5 – шток; 6 – гайка

Перед записью показаний динамометров проверяют правильность установки индикатора контрольным замером путем переноса нагрузки на отжимные болты, ввернутые в свободные от динамометров отверстия в лапах подшипника, затем с динамометра снимают нагрузку. В этом случае стрелка индикаторной головки должна возвратиться в нулевое положение. Суммированием показании динамометров определяют вертикальную и горизонтальную нагрузки на подшипники:

где:

- Gпр, Gлев – показания динамометра;

- Q – вес подшипника.

Приравнивая суммы всех моментов относительно точки 0 (см. рис. 4) к нулю, определяют горизонтальную составляющую нагрузки подшипника:

Откуда:

где:

- h – расстояние от центра индикатора динамометра до полки фундамента подшипника;

- C – расстояние между осями динамометров.

Все значения нагрузок на подшипники заносят в специально подготовленные таблицы. После их анализа решают вопрос о необходимости ремонта.

Основным достоинством центровки длинных валопроводов данным методом является возможность монтажа валопроводов со значительной несоосностью двигателя и гребного вала без их смещения. Кроме того, сокращается время центровки. Данный способ центровки вполне оправдан при ремонте, особенно серийных судов, когда затраты на оснастку быстро окупаются. Если же завод не подготовлен к применению метода центровки по нагрузкам на подшипники вследствие отсутствия специальной оснастки или по другим причинам, то применяют метод центровки валопровода по изломам и смещениям, определяемым расчетом для данной конструкции валопровода.

Центровка валопровода по изломам и смещениям, определяемым расчетом для данной конструкции валопровода

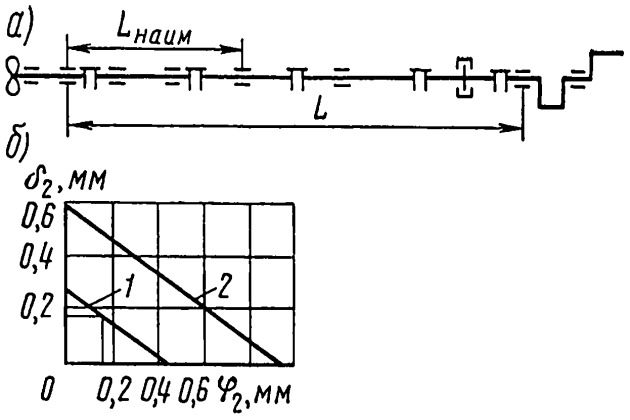

Допустимые нормы расцентровок при данном способе определяют расчетом в зависимости от конструктивной гибкости валопровода, т. е. от его способности нормально работать при искривлении оси вращения. Подготовку к проверке расцентровки и центровки производят путем следующих расчетов. Определяют коэффициент гибкости валопровода k для сплошных валов по формуле:

где:

– среднее значение расстояний трех смежных наименьших пролетов между подшипниками на всей длине валопровода (рис. 6, а), см;

- d и d0 – соответственно наружный и внутренний диаметры промежуточных валов, см.

а – расчетная схема валопровода; б – номограмма для расчета допусков;

1, 2 – допустимые величины расцентровки соответственно на плавун на стапеле

Пользуясь коэффициентом гибкости валопровода, рассчитывают допуски на монтажные расцентровки в соединениях валопровода в горизонтальной и вертикальной плоскостях (рис. 6, б), кроме соединений у двигателя, где эти допуски устанавливают 0,1 мм на смещение и 0,15 мм/м на излом.

Допуски для расцентровки определяются по двум формулам:

Центровка коротких валопроводов

Сборку соединения коротких валопроводов выполняют раньше, чем устанавливают подшипники, чтобы уменьшить дополнительные напряжения в валах и дополнительные нагрузки на подшипникиРемонт коленвала и других основных подвижных деталей дизелей, возникающие вследствие монтажных искривлений валопровода. Существует два способа расчета допустимых расцентровок в соединениях валов.

- Валопровод, имеющий между двигателем и гребным валом промежуточные валы (рис. 7, а). По этой схеме вначале определяют допустимые изломы Промежуточные валы собирают, проверяют и устанавливают в собранном виде на два подшипника (штатные или монтажные). Затем производят предварительную центровку валопровода на отжимных болтах. Двигатель окончательно закрепляют на фундаменте. Промежуточный вал прицентровывают к двигателю и к гребному валу. По собранному валопроводу устанавливают подшипники.

- Валопровод, у которого гребной вал соединяется непосредственно с двигателем или его редуктором (рис. 7, б). При этой схеме по допускам, определенным расчетом, строят номограмму. Центровка не допускается, если провисание валов в 2 раза и более превышает максимальное допустимое смещение валов, определенное в предположении нулевого излома.

а – с промежуточным валом; б – без промежуточного вала

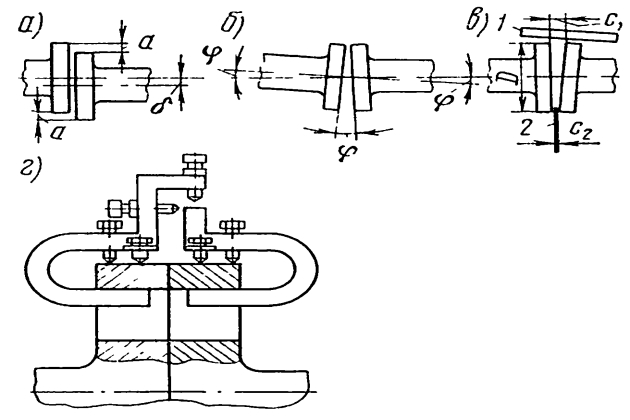

Центровка валопровода по предельным значениям изломов и смещений осей валов

Центровку валопровода по изломам и смещениям проверяют линейкой и щупом, комбинированными стрелками или индикаторами. На рис. 8, а показано смещение, равное а, если фланцы одинакового диаметра, на рис. 8, б – излом валов, характеризуемый углом φ, когда ось одного вала не является продолжением оси другого, а отклонена от нее на угол φ. Смещение измеряют в миллиметрах, а излом – в миллиметрах на метр длины. На рис. 8, в показано измерение смещения линейкой и щупом и зазоров C1 и C2 щупом, на рис. 8, г – измерение смещения и излома с помощью двух пар стрелок, установленных попарно на фланцах в диаметрально противоположных направлениях. Для крепления стрелок не требуется сверлить и нарезать отверстия во фланцах, так как используются отверстия соединительных болтов.

1 – линейка; 2 – щуп

До начала проверки центровки необходимо ослабить сальник дейдвудного устройства, разобщить фланцевые соединения, раздвинуть валы до получения зазора между фланцами с учетом выхода последних из проточек и установить монтажные подшипники, чтобы промежуточные валы лежали на двух опорах и было устранено влияние их прогиба от собственного веса на точность проверки. Смещения и изломы (при использовании стрелок) замеряют через каждые 90° поворота обоих валов: верх, низ, правый борт и левый борт. Замеры ведут от дейдвудного вала к коленчатому.

Более точный результат дает рая принципиально не отличается от проверки с помощью комбинированных стрелок. Замеры, производимые на каждом соединении, записывают в заранее заготовленные формы. По результатам записей определяют величины смещений и изломов. Форма смещения и изломов, определяемых с помощью стрелок, приведена в табл. 1 и 2, а щупом и линейкой – в табл. 3.

| Таблица 1. Форма смещения и изломов, определяемых стрелками | |||||

|---|---|---|---|---|---|

| Положение стрел | Зазор, мм | Сумма зазоров Σ, мм | Разность зазоров Δ, мм | Смещение мм | |

| I | II | ||||

| Верх | a1 | b1 | a1 + b1 | (a1 + b1) – (a2 + b2) | |

| Низ | a2 | b2 | a2 + b2 | ||

| Правый борт | c1 | d1 | c1 + d1 | (c2 + d2) – (c2 + d2) | |

| Левый борт | с2 | d2 | c2 + d2 | ||

| Таблица 2. Форма смещения и изломов, определяемых стрелками | ||||||

|---|---|---|---|---|---|---|

| Положение стрел | Зазор, мм | Сумма зазоров Σ, мм | Разность зазоров Δ, мм | Излом, мм | ||

| I | II | на фланце мм | на 1 мм | |||

| Верх | m1 | n1 | m1 + n1 | (m1 + n1) – (m2 + n2) | ||

| Низ | m2 | n2 | m2 + n2 | |||

| Правый борт | u1 | r1 | u1 + r1 | (u1 + r1) – (u2 + r2) | ||

| Левый борт | u2 | r2 | u2 + r2 | |||

| Таблица 3. Форма смещения и изломов, определяемых щупом и линейкой | |||||||

|---|---|---|---|---|---|---|---|

| Место замера | Зазор, мм | Сумма зазоров Σ, мм | Смеoение мм | Зазор, мм | Разность зазоров Δ, мм | Диаметр фланца вала, м | Излом мм на м |

| Верх | a1 | a1 + a2 | c1 | c1 – c2 | D | ||

| Низ | a2 | c2 | |||||

| Правый борт | b1 | b1 + b2 | d1 | d1 – d2 | D | ||

| Левый борт | b2 | d2 | |||||

Для жестких фланцевых соединений промежуточных валов нормы на расцентровку могут быть такие: смещение не более 0,15 мм, излом не более 0,2 мм на 1 м длины. Для жестких фланцевых соединений упорного вала с промежуточным и коленчатым валами смещение и излом не должны превышать соответственно 0,1 и 0,15 мм на 1 м длины. Данные нормы применяют, если отсутствуют нормы завода-строителя.

Проверку расцентровки рекомендуется производить в пасмурную погоду, ночью и на тихой воде. Если расчетные значения смещений и изломов больше допускаемых, центровку производят путем перемещения подшипников с последующей проверкой. Если при центровке стрелками поворачивают вал, то при измерении линейкой и щупом поворот не делают, замеры производят в четырех точках фланцев: верх, низ, правый борт и левый борт.

Читайте также: Швартовное и центрующее устройства плавучего дока

Если во время ремонта валопровода заменялись фундаменты под опорные подшипники, то правильность обработки опорных поверхностей фундаментов проверяют щупом, измеряя зазор между опорной поверхностью и поверочной плитой, или линейкой; щуп 0,05 – 0,1 мм не должен проходить. В противном случае опорные поверхности пригоняют шлифовальными машинками. Для изготовления клиньев после центровки валопровода любым способом измеряют высоту между опорными поверхностями фундаментов и подшипников. Клинья выполняют по толщине с припуском 0,05 – 0,1 мм на окончательную пригонку по месту, которая заканчивается, когда щуп 0,05 мм не проходит между опорными поверхностями и поверхностями клиньев. После пригонки клиньев через отверстия в лапах подшипников сверлят и развертывают отверстия, изготавливают новые болты. Перед разверткой отверстий вновь проверяют центровку валопровода, для этого после предварительного закрепления подшипников временными болтами проверяют правильность подгонки клиньев – не изменила ли подгонка центровку валопровода.

Подшипники можно устанавливать на сферических и регулируемых прокладках. Следует также проверить прилегание шеек валов к подшипникам. Если шейка вала прилегает по дуге 100 – 110° и на 1 см² вкладыша приходится от одного до двух пятен, то пригонка считается качественной. Шейки пригоняют обычно шабрением. Масляный зазор регулируют с помощью выжимок из свинцовой проволоки. Зазор равен 0,001 d + 0,1 мм, где d – диаметр шейки вала, мм.

Насадка гребных винтов

После пригонки конической поверхности ступицы по конусу гребного вала применяют гидропрессовый способ насадки винтов гидродомкратом. Гидропрессовую насадку винта производят следующим образом (рис. 9). После смазки конуса вала маслом на него свободно насаживают винт. На хвостовик вала навинчивают кольцевой гидродомкрат до упора плунжера в торец ступицы. К штуцеру гидродомкрата и канала подводят масло под высоким давлением 20 – 40 МПа. При одновременной подаче масла насосами к поверхности сопряжения винта и конуса вала через отверстия в кольцевой домкрат винт садится на конусную часть вала с натягом. Подача масла к коническим поверхностям уменьшает усилие, необходимое для продвижения винта. Контроль за перемещением гребного винта осуществляется индикатором. Величину продвижения винта определяют расчетом. После снятия давления и демонтажа гидропрессового приспособления на хвостовик гребного вала навинчивают гайку до плотного прилегания к торцу ступицы, что проверяют щупом, и ее стопорят.

1 – штуцер; 2 – плунжер; 3 – канал; 4 – винт; 5 – конус вала; 6 – гидродомкрат; 7 – хвостовик

В настоящее время при гидропрессовой посадке практикуется закреплять винт без шпонки. В этом случае не ослабляется конусная часть вала из-за шпоночного паза, уменьшается объем пригоночных и механических работ. Последующие пригонки и посадки винта обеспечиваются в том случае, если ступица винта имеет свес с конуса вала на 20 – 30 мм для больших винтов и 10 – 15 мм – для малых.

Затяжка гайки гребного винтаРемонт валопроводов и судовых гребных винтов регламентируется соответствующим отраслевым стандартом. Черноморским ЦПКБ разработана технологическая инструкция, по которой гайку гребного винта затягивают определенным статическим моментом. После насадки гребного винта на вал гайки навинчивают до упора в торец ступицы. Затем на гайку устанавливают ключ с талями, в зависимости от длины ключа создается необходимый расчетный момент затяжки.

После затяжки зазор между торцами гайки и ступицы конуса винта, проверяемый щупом, не должен быть более 0,05 мм на длине не менее 2/3 периметра гайки. После этого гайку винта стопорят. Этот способ облегчает труд судоремонтников, ускоряет работы и дает заметный экономический эффект.

В процессе монтажа винта необходимо уплотнить незащищенную поверхность концевой части вала, т. е. исключить попадание морской воды между обтекателем и ступицей гребного винта, а также между кормовым концом облицовки и ступицей. До установки на месте обтекатель испытывают гидравлическим давлением, равным p = 0,2 МПа. Затем его крепят к кормовому торцу ступицы винта болтами или шпильками с установкой парусиновой прокладки на свинцовом сурике и резинового кольца из маслостойкой резины. Все полости обтекателя и винта заполняют смазочным материалом, а крепеж заливают цементом.

Испытание валопровода и движителя на швартовах

Испытание производят у стенки завода. Перед испытанием валопровод и движитель должны быть полностью собраны, как перед выходом судна в море. Наиболее трудоемки швартовные испытания главных двигателей с валопроводом. Их особенностью является необходимость учета взаимодействия гребного винта и главного двигателя.

Максимальные значения упора и момента, развиваемых «тяжелым» винтом на швартовах, дают возможность проверить валопровод и гребной винт. В процессе испытаний следует проверять, нагрев опорных и упорного подшипников валопровода, подачу масла, работу смазочной системы дейдвудных подшипников в закрытой системе дейдвудного устройства, расход масла, который характеризует качество манжет и монтажа кормового и носового уплотнений дейдвудного устройства закрытого типа, состояние фланцевых соединений, затяжку фундаментных болтов и крепление крышек подшипников тормозного устройства, дейдвудного и переборочных сальников.

Особенно тщательно следует проверять температуру подшипников к концу испытания. Бывают случаи, когда у отдельных подшипников наступает перегрев через 2 – 3 ч работы. В случае перегрева подшипник необходимо вскрыть и выяснить причину, вплоть до проверки расцентровки валопровода. После устранения причин неполадок вновь начинают швартовные испытания.

Качество манжетных уплотнений характеризуется расходом масла. Если он превышает 10 л/сут, это свидетельствует о серьезном повреждении манжет (трещины и пр.), что требует повторного докования судна. Крепления контролируют путем обстукивания. Упор в момент, развиваемый гребным винтом, определяют по формулам. Крутящий момент можно измерять опытным путем при помощи торсиометра на одном из промежуточных валов.

Охрана труда при ремонте валопроводов и гребных винтов

Ремонт валопроводаРемонт деталей валопроводов судна связан с подъемом, опусканием, перемещением и транспортировкой тяжелых деталей. Поэтому для выполнения указанных операций широко применяют подъемные устройства и оснастку: тали, лебедки, тельферы, стропы, скобы и пр. Все эти средства должны иметь непросроченные клейма или удостоверения, свидетельствующие об их пригодности к работе. Перед началом работы осматривают подъемные устройства и оснастку. Любое перемещение тяжелых деталей необходимо выполнять, соблюдая большую осторожность.

При гидропрессовом способе насадки гребных винтов и муфт на валы применяют оснастку, в которой используют масло под высоким давлением. Рабочие должны знать правила обращения с оборудованием и оснасткой при гидропрессовом способе насадки или съеме гребных винтов. Работу должны производить под руководством мастера или высококвалифицированного бригадира. Оснастка для гидропрессового способа насадки винтов должна быть исправной и содержаться в чистоте. В процессе работы категорически запрещается ремонтировать оснастку или проводить работы, связанные с ликвидацией неисправностей в соединениях, находящихся под давлением.

Все трубопроводы, насосы, гидродомкраты должны быть испытаны в соответствии с требованиями чертежей. Манометры должны быть проверены, запломбированы и установлены, так, чтобы обслуживающему персоналу было удобно наблюдать за их показаниями. Напрессовку винта следует производить после подачи масла на конические поверхности.

Перед началом работ в тоннеле валопровода его следует провентилировать для удаления паров масел, способных с воздухом создавать взрывоопасную смесь. Поэтому в тоннелях курить и проводить любые работы, связанные с огнем, без соответствующего разрешения запрещается.

Маловато требований для соблюдения охраны труда, уверен этот подраздел может быть более полным.