До разборки валопровода его подвергают наружному осмотру. Выявленные дефекты замеряют и заносят в специальный журнал.

Замеряют толщины фундаментных прокладок под опорными и упорными подшипниками, составляют схему расположения прокладок на каждом фундаменте подшипника с указанием их толщин и выполняют или проверяют маркировку всех основных деталей валопровода.

Дефектация и разборка валопроводов

Дефектация валопровода в сборе

Замеряют осевые зазоры между торцами гребных винтов и их кронштейнов или дейдвудных втулок. С помощью длинного щупа замеряют вверху, внизу, справа и слева у каждого торца радиальные зазоры между дейдвудными втулками и шейками валов. Замеренные зазоры записывают в журнал.

Проверяют правильность посадки и крепления гребных винтовРемонт валопроводов и судовых гребных винтов, а также осевой натяг. Величина последнего необходима для последующего ремонта и закрепления ступиц гребных винтов на конусах гребных валов.

В процессе осмотра подшипников проверяют болтовые соединения, а щупом правильность прилегания головок и гаек болтов к поверхности подшипников и фундаментов.

После очистки, удаления забоин и ослабления дейдвудного сальника индикаторами проверяют биение фланцев и шеек валов, вращая его валоповоротным устройством. Аналогично дейдвудному устройству проверяют масляные зазоры в подшипниках, предельная допустимость которых колеблется от 0,35 до 0,8 мм в зависимости от диаметра.

При зажатом тормозе щупом проверяют прилегание тормозной ленты.

Разборка и дефектация деталей валопровода

Перед началом разборки проверяют наличие маркировки всех соединительных частей валопровода. Разборку начинают со снятия ограждения, кожухов, трубопроводов и арматуры. Нередко проверяют Центровка и монтаж валопроводарасцентровку валопроводов методами, изложенными ниже. В зависимости от способа проверку расцентровки валов производят до или после удаления соединительных болтов. Сначала разбирают промежуточный валопровод (может быть произведено «на плаву»), а затем (в доке) снимают гребные винты, удаляют дейдвудные валы.

Гребные винты снимают следующими способами:

- различными стяжками, имеющими тяги с резьбой с одной стороны и захваты, зацепляющие лопасти винта с другой, приспособлением с гидравлическими домкратами;

- с помощью клиньев, забиваемых между торцами ступицы гребного винта и ахтерштевня;

- гирляндой домкратов, помещаемых там же или между ступицей гребного винта и мортирой.

Наилучший способ снятия гребного винта — гидропрессовый, особенно, когда посадка производилась этим же методом. Сущность данного способа заключается в создании между коническими поверхностями ступицы винта и гребного вала масляной прослойки высокого давления (порядка 150 МПа) насосами путем подачи масла через трубки к двум штуцерам, ввернутым в просверленные и нарезанные отверстия ступицы винта. Высокое давление масляной пленки раздает ступицу винта и сжимает вал в границах упругих деформаций. Благодаря этому контакт между поверхностями настолько ослабевает, что проявляющаяся осевая сила сдвигает гребной винт с вала.

Гребной винт независимо от примененного способа должны снимать в следующем порядке: удаляют обтекатель, затем стопор гайки; которую отвинчивают на 1—2 оборота (во избежание падения винта после его страгивания), страгивают винт, отвинчивают гайку и снимают его. Далее разъединяют соединения валов, удаляя болты выпрессовкой или выбивкой, стараясь их не повредить. Если упомянутыми способами болты не удаляются, их осторожно выжигают.

После смещения валов вдоль оси, когда центрирующие выступы выйдут из впадин, их удаляют. Если судно имеет два винта, гребные валыРемонт валопроводов и судовых гребных винтов удаляются наружу, если один, то внутрь судна. После удаления гребных валов и дефектации облицовок последние снимают с помощью гидравлических приспособлений или разрезают.

Валы осматривают с целью обнаружения повреждений в виде коррозионных разъеданий, трещин и других дефектов. Глубину и протяженность трещин определяют современными физическими методами контроля. Рабочие шейки промежуточных и упорных валов обмеряют микрометрическими скобами в двух сечениях, а дейдвудные и гребные валы — через 100—200 мм. По результатам замеров (заносимых в формуляр) судят об эллиптичности, конусности, бочкообразности шеек и принимают решение о способе ремонта валов.

Валы проверяют на биение чаще на токарных станках с помощью индикаторов. Допустимое биение валов в эксплуатации до 0,2 мм, а после ремонта 0,03—0,05 мм. Если величина биения превышает допустимые нормы, то решают вопрос о ремонте валов.

Способами правки или проточки проверяют состояние шайбочных пазов и плотность посадки муфт. У кронштейновых и дейдвудных втулок осматривают набор или слой баббита, замеряют внутренний диаметр втулок в, двух взаимно перпендикулярных плоскостях на расстоянии 200—300 мм микроштихмасом. Сравнивая с данными замеров гребных и дейдвудных валов, определяют зазоры между дейдвудными или кронштейновыми втулками и валами. Зазоры в значительной степени определяют характер ремонта дейдвудных втулок.

Подшипники валопровода освидетельствуют с целью обнаружения трещин или поломок, определения качества прилегания вкладышей по постелям, состояния баббита. Независимо от состояния подшипников их перезаливают, если валы подлежат проточке. Дейдвудные трубы осматривают на месте. Путем сверления контрольных отверстий проверяют толщину стенок и, если она в нескольких местах уменьшилась до 30 % построечной, дейдвудную трубу заменяют.

Дейдвудные трубы

Стальные дейдвудные трубы ремонтируют сваркой и наплавкой с предварительной тщательной зачисткой поверхности наждачными машинками до чистого металла. Трещины по концам засверливают с последующей разделкой кромок. Сварку и наплавку должны производить с обязательной прослойной проковкой слоя наплавленного металла.

Если упомянутые работы производят на судне, необходимо следить, чтобы дейдвудные трубы чрезмерно не нагревались во избежание нарушения водонепроницаемости между дейдвудными трубами и корпусом. Поврежденные посадочные места в дейдвудных трубах растачивают на горизонтально-расточном станке или на месте переносными борштангами. Работы по расточке посадочных поясков дейдвудной трубы на заводском станке сопряжены с весьма трудоемкими работами по выпрессовке и запрессовке дейдвудной трубы, к тому же отрицательно сказываются на целостности и надежности всей конструкции.

На ряде заводов наплавку и расточку (или только расточку) посадочных мест дейдвудных труб производят на месте борштангами, обладающими большой жесткостью и обеспечивающими необходимую точность и чистоту расточки.

Гребные, промежуточные и упорные валы

Гребные валы

Практика показала, что уязвимыми местами гребных валов являются выход носового участка шпоночного паза, т. е. большого основания конуса, участок между ступицей и торцом кормовой облицовки и при раздельных облицовках — зона межоблицовочного покрытия.

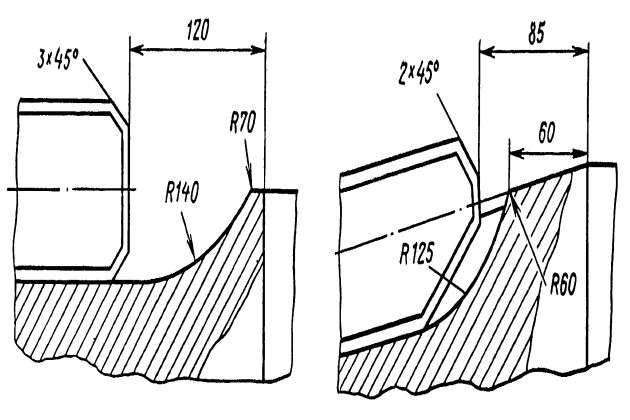

Для уменьшения концентрации напряжений у выхода лыжеобразного паза (и кромках) изменяют его геометрию, чтобы создать более плавный переход от дна паза к поверхности конуса. Для этого применяют ложнообразную разделку выхода паза со стороны большого основания конуса. Измененная конструкция выхода шпоночного паза и расположения шпонки в процессе ремонта показана на рис. 1.

В настоящее время такие изменения рекомендуются всеми классификационными обществами, так как около 25 % всех повреждений приходятся на этот участок. Кроме этого, трещины, возникающие в шпоночном пазу, носят усталостный характер и, как правило, возникают у выхода паза (большого основания конуса), т. е. со стороны подвода нагрузки.

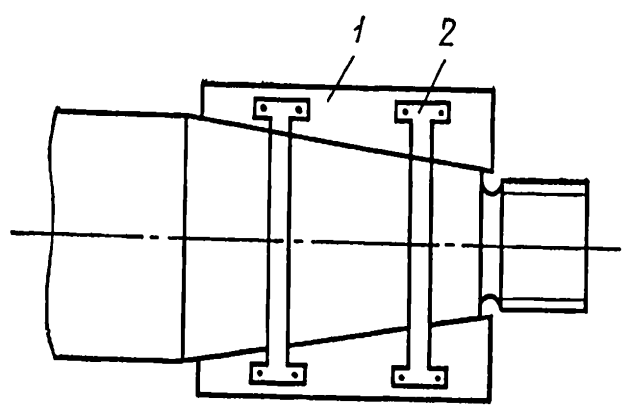

Для уменьшения концентрации напряжений следует увеличить радиус скругления в углу паза фрезой. Чтобы не уменьшать полезную высоту паза конуса вала, фрезу устанавливают с углом 15° по отношению к вертикальной плоскости паза. После упомянутых изменений в процессе ремонта гребных валов возникновение трещин в шпоночном пазу прекратилось или резко уменьшилось (в 10—12 раз). Перед проточкой необходимо снять плоский калибр-шаблон с конуса гребного вала, как показано на рис. 2, где два ножа, соединенных скобами, пригоняют своими внутренними поверхностями по образующим конуса вала. На ножах делают отметки начала и конца конуса. Затем со ступицы конуса гребного винта также снимают плоский калибр-шаблон с соответствующими отметками начала и конца конуса.

1 — нож; 2 — скоба

Путем вставки калибра, снятого с конуса винта, в калибр конуса вала по смещению отметок судят о величине возможной максимальной проточки; в противном случае необходима замена вала при удовлетворительном состоянии винта.

Предлагается к прочтению: Материалы, применяемые в судоремонте

Другие работы по ремонту гребного вала не отличаются от методов ремонта остальных валов валопровода.

Ремонт и замена облицовок гребного вала

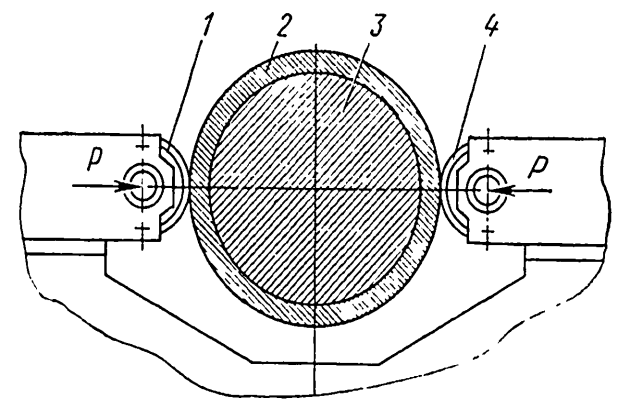

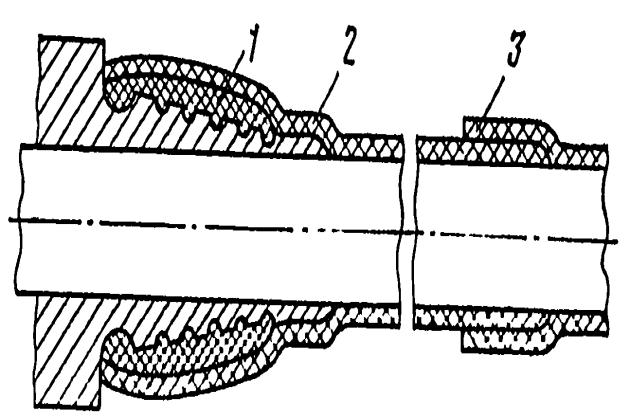

Материалом облицовок чаще всего является бронза марки БрОЦ10-2. По правилам Регистра утонение облицовок допускается не более 50 % построечного размера. Износ облицовок с наличием упомянутых повреждений устраняют обточкой с допустимой шероховатостью поверхности Ra = 0,63 мкм. Допускается эллиптичность и конусность не более 0,03—0,06 мм в зависимости от диаметра. Для повышения износостойкости облицовки наплавленный металл подвергают пластическому деформированию с помощью двухроликового (гидравлического или механического) приспособления усилием 3—5 кН (рис. 3).

1, 4 – соответственно упрочняющий и сглаживающий ролик; 2 — облицовка; 3 — вал

Устранение быстрого износа облицовки в районе сальникового уплотнения состоит из операций наплавки изношенного места с последующей обработкой и постановкой дублирующей обечайки из нержавеющей стали.

Процесс замены облицовки из бронзы марки БрОЩО-2 состоит из следующих основных операций. Сначала удаляют старую облицовку, разрезая ее по образующей или протачивая на станке. Затем место посадки зачищают и дефектуют визуально, магнитной или ультразвуковой дефектоскопией, а также обмерами не менее чем в трех сечениях в двух взаимно перпендикулярных плоскостях микрометром. После этого решают вопрос о восстановлении шейки под посадку. Эллиптичность и конусность не должны превышать 0,03—0,08 мм для диаметров от 81 до 800 мм.

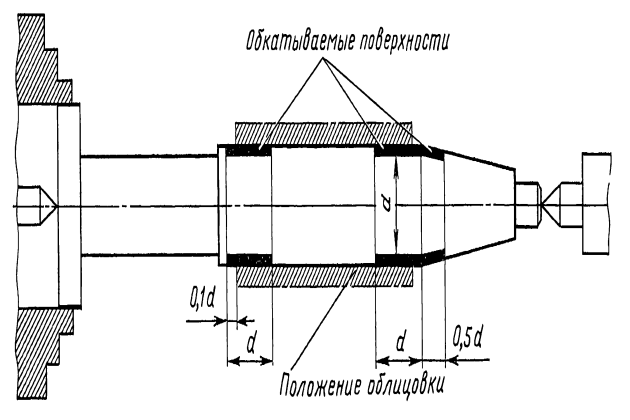

С целью повышения усталостной прочности и долговечности при действии фрикционного эффекта от напрессованной облицовки и гребного винта необходимо на том же токарном станке производить упрочнение обкаткой шеек валов. Перед обкаткой вал можно обрабатывать окончательно, но с учетом уменьшения диаметра вала после обкатки до 0,08 мм или же оставлять припуск 0,5 мм на диаметр для окончательной обработки после обкатки.

На рис. 4 показаны схемы и места обкатки. Параллельно с данной работой готовят облицовку. Сначала бронзовые заготовки обрабатывают с припуском внутри и снаружи, затем концы подвергают термообработке.

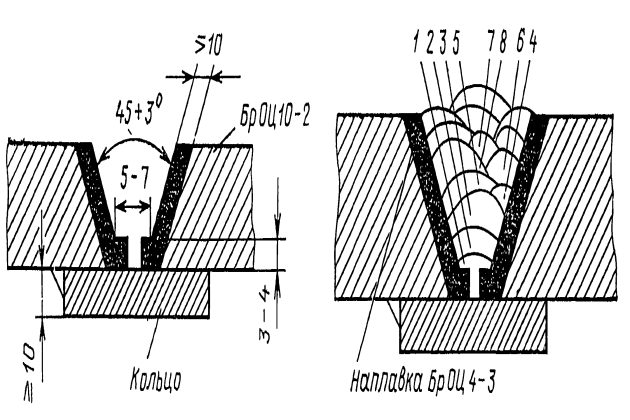

Подготовка к сварке облицовки, состоящей из нескольких частей (при значительной длине валов), заключается в односторонней прихватке подкладочных колец в четырех-пяти местах (рис. 5). Сварку производят электродной проволокой БрОЦ4-3 с флюсом марки ОСЦ-45 на токарном станке полуавтоматом.

1—8 — порядок наплавки валиков

После обработки наплавленных кромок их проковывают легким пневматическим молотком для упрочнения и снятия напряжений. Затем сваривают стыки теми же материалами. Последовательность наплавкиАвтоматическая наплавка на токарных станках валиков показана на рис. 5, но каждый валик после остывания следует проковывать. Окончательная обработка внутреннего диаметра облицовки должна дать шероховатость поверхности Ra = 0,08 мкм и натяг под посадку около 0,001d, а наружного диаметра — припуск 1—3 мм на обработку после горячей насадки.

После гидравлического испытания облицовки давлением 20 МПа ее нагревают до температуры 300—400 °С, которую контролируют прибором ЭПД и термопарой ТХК. Насадку производят при горизонтальном или вертикальном положении вала, после чего облицовку интенсивно охлаждают струей воздуха. Качестве посадки проверяют, обстукивая молотком всю поверхность. Если дребезжащий звук слышен менее чем на 30 % всей поверхности, то плотность посадки хорошая, если же больше, то годность облицовки решают ОТК завода и инспектор Регистра. После дасадки окончательно обрабатывают наружную поверхность Затем упрочняют обкаткой роликами поверхности облицовки и одновременно конуса гребного вала в направлении к большому диаметру с выходом на цилиндрическую поверхность.

Для защиты от коррозии часть вала между облицовками покрывается стеклопластиком на основе эпоксидного связывающего.

До нанесения покрытия поверхности (части вала между рубашками, выточки и козырьки облицовок) очищают от грязи, следов масла с последующим обезжириванием уайтспиритом и сушкой до 30 мин. Затем вал в центрах токарного станка нагревают до 40 °С и, медленно вращая (до 10 об/мин), жесткой малярной кистью наносят грунтовочный слой эпоксидной шпатлевки ЭП-ОО-10 с отвердителем № 1 (50 %-ный раствор гексаметилендиамила в спирте), который в течение 30 мин выдерживают до «отлипа». После этого на загрунтованные поверхности вала и выточек облицовок наносят заранее подготовленный слой связующего материала (смесь эпоксидных смол: ЭД-5 с алифатической ДЭГ-Ж). Затем выточки облицовок с участками вала обматывают стеклотканью в 3—4 слоя, на участок вала между выточками наматывают несколько слоев стеклоткани под углом 15°, пропитанной связующим материалом.

Последующий слой наматывают в направлении, противоположном предыдущему. Конструкция выточек и последовательность покрытия валов стеклопластиком показана на рис. 6. Соотношение связывающего материала к стеклоармирующему составляет 1:1.

1—3 — последовательность покрытия

В настоящее время, кроме традиционных бронзовых облицовок, широкое применение находят стальные двухслойные или би-металлические облицовки, основой которых является горячекатаные бесшовные трубы из стали 10 и 20 с наплавленным подслоем (сплав МНЖКТ5-1) и основным слоем (бронза БрОЦ10-2).

Стоимость изготовления биметаллических стальных облицовок в 5—7 раз дешевле бронзовых и при износе их легче восстановить.

Применяют стальные облицовки с наплавленным слоем нержавеющей стали марки 06Х19Н9Т, а также дейдвудные или гребные валы со слоем металлизации нержавеющей сталью той же марки.

Ремонт промежуточных и упорных валов

В зависимости от диаметра шеек (75—550 мм) предельно допускаемые, износы в виде эллиптичности для рабочих шеек промежуточных и упорных валов составляют 0,15—0,35-мм и соответственно конусность 0,20—0,55 мм. Если износы близки к этим нормам, рабочие шейки шлифуют или протачивают на токарных станках с последующей шлифовкой. Допускаемая эллиптичность и конусность после обработки 0,03—0,06 мм в зависимости от диаметра от 120 до 500 мм и более. Допускаемое радиальное биение,рабочих шеек валов после обработки не более 0,03—0,08 мм в зависимости от отношения длины вала к его диаметру от 20 до 80 и более. Допускаемое радиальное биение нерабочих поверхностей вала 0,1 мм.

Если значения биений больше указанных, следует снять «контрольную» тонкую стружку для доведения их до нормы.

При значительных износах, поверхностных трещинах, глубоких задирах валы восстанавливают наплавкой.

Допускается наплавка валов из углеродистой стали, содержащей углерод до 0,45 %, если глубина трещин или износ не превышает 5 % диаметра вала, но не более 15 мм.

Технологический процесс восстановления валовМетоды и технологические процессы восстановления деталей судна наплавкой производят в следующей последовательности. Сначала делают химический анализ для определения содержания углерода и других элементов. Затем уточняют дефекты магнитной, люминесцентной или ультразвуковой дефектоскопией. В случае выявления мелких поверхностных пороков вал в этих местах протачивают на глубину до полного их исчезновения. Если обнаружены трещины и редкие мелкие пороки, их вырубают и заваривают. После этого приступают к наплавке вала в центрах приспособленного токарного станка, на суппорте которого устанавливают механизм полуавтомата, например типа ПШ-5.

Для уменьшения напряжений перед началом наплавки подогревают вал до 120—150 °С только в районе начала наплавки. Место нагрева покрывают асбестовой массой слоем до 0,8 мм и обматывают проволокой высокого сопротивления, через которую пропускают ток. Для контроля температуры используют термопары, пирометры, термокарандаши и пр.

После наплавки вал предварительно протачивают с последующей поверхностью холодной прокаткой на том же станке с целью повышения усталостной прочности. После этого его окончатёльно обрабатывают, Галтель от гребня упорного вала к шейкам должна иметь радиус Ra = 0,05Dш, где Dш — диаметр шейки.

Правят валы диаметром до 150 мм механическим способом, если прогиб до 1 мм, а большего диаметра — термическим или термомеханическим, если прогиб до 2 мм. При небольших значениях прогиба его устраняют проточкой.

После ремонта рекомендуется спаривать валы — попарно устанавливать их на токарно-раловом. станке или на специальном стенде. Например, спаривают гребной, вал с примыкающим промежуточным валом и т. п. Если центрирующие выточки выверены по допускам, то валы спаривают без их проверки. Если же выточки обработаны с более широким допуском, то спаренные валы проверяют на биение.

Два смежных вала устанавливают на станке на люнетах так, чтобы их оси представляли одну прямую. После проверки индикатором биения шеек валов и их фланцев с точностью до 0,03—0,05 мм. в зависимо.сти от диаметра, фланцы, соединяют временными болтами, которые устанавливают в каждое отверстие или через одно Вначале развертывают свободные отверстия, затем занятые, последовательно освобождая их от временных болтов. Отверстия развертывают двумя (но лучше тремя) развертками, разница в диаметре которых не должна превышать 0,05 мм. В этом случае отверстия получаются достаточно чистыми, с зеркальной поверхностью.

Каждый болт обрабатывают и пригоняют по краске к отверстиям соединяемых фланцев. После пригонки болтов спаренные валы подвергают контрольной проверке на биение и, если необходимо, с обоих фланцев снимают контрольную, т. е. тонкую, стружку с целью получения фланцев одного диаметра.

Последняя операция — маркировка всех деталей крепления и отверстий фланцев, их разборка и консервация. Упомянутые операции по спариванию валов целиком себя окупают в дальнейшем процессе ремонта, так как несравненно сокращается трудоемкость работ по Валопроводы и гребные винтымонтажу валопровода и его центровка. Облегчаются работы по уходу валопровода в процессе эксплуатации, упрощается проверка его расцентровки.

Дейдвудные втулки

Сваркой восстанавливают поломанные фланцы или бурты дейдвудных втулок. Антифрикционный набор втулок заменяют, когда зазоры между ним и облицовкой дейдвудной втулки более допустимых. После удаления старого набора зачищают внутреннюю поверхность дейдвудных втулок. Шероховатость ее поверхности должна быть не ниже Ra = 0,63 мкм.

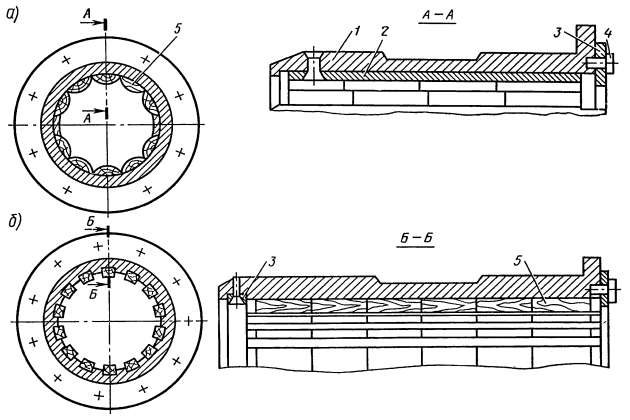

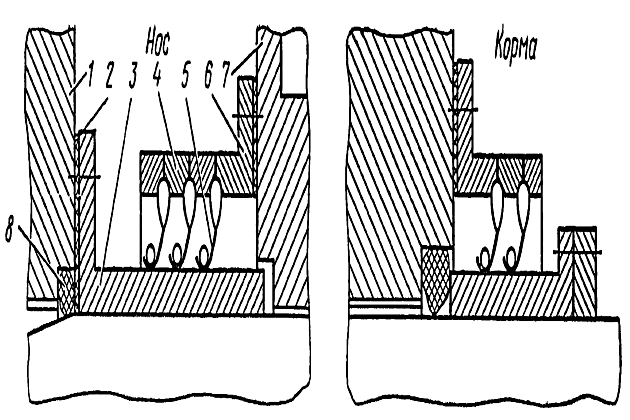

Новые вкладыши, как правило, набирают по схеме, «бочка» при диаметре до 400 мм, а более — по схеме «ласточкин хвост» (рис. 7). Продольные перемещения антифрикционных планок независимо от набора ограничиваются буртом или упорными кольцами, крепящимися к дейдвудной втулке винтами. Так фиксируются планки дейдвудных втулок.

а — «бочка»; б — «ласточкин хвост»;

1 — дейдвудная втулка; 2 — планка упорная; 3 — кольцо упорное; 4 — винт; 5 — планка втулки

У небольших дейдвудных подшипников резину, на внутреннюю поверхность наносят методом вулканизации. Длина планок из бакаута 150—200 мм, ширина — 40—60 мм. Их заготовки обрабатывают при помощи приспособлений на фрезерных станках. Перед обработкой заготовки предварительно вымачивают в теплой воде около 72 ч. До установки планки хранят в сыром месте, без доступа солнечных лучей и сквозняка. Желательно во время хранения планки засыпать опилками, которые необходимо периодически смачивать водой.

Набор следует производить из планок, которые должны быть одинаковыми по длине и ширине. В нижней части дейдвудных втулок планки бакаута должны иметь поперечное расположение волокон, так как в этом случае их сопротивляемость значительно больше, а в верхней части — с продольным. Плотность прилегания планок проверяют простукиванием набора легкими ударами молотка массой 75—100 г. Глухой звук — свидетельство неплотности в этом случае одну планку заменяют другой, имеющей увеличенную толщину, чтобы компенсировать неплотность всего набора. Отрицательные свойства бакаута: растрескивание при высыхании его недостатки — дороговизна и дефицитность.

Заменителем бакаута является древеснослоистый пластик — лигнофоль марок ДСП-А и ДСП-Б (из-за почти одинаковых физико-механических свойств в судоремонте их не разграничивают). Лигнофоль ДСП представляет собой плиты из прессованного березового шпона, пропитанного фенол или презолформальдегидными смолами.

Дейдвудные планки из лигнофоля нарезают на фрезерном станке. Для уменьшения поглощения влаги торцы набора после закругления кромок покрывают эпоксидной смолой. Набор производят по схеме “бочка”. Вследствие разбухания планок по длине между ними оставляют зазор, составляющий до 2 % их длины, но не менее 10 мм. Во избежание поглощения влаги набор по всей длине смазывают солидолом, который к тому же облегчает заводку дейдвудных валов. Повреждения дейдвудных втулок, набранных из лигнофоля ДСП, как правило, происходят из-за несоблюдения технологического процесса при наборе, а также из-за нарушений правил технической эксплуатации набора.

Читайте также: Сборка главных судовых двигателей внутреннего сгорания

Кроме лигнофоля ДСП, заменителями бакаута являются текстолит и резина. Применяют отечественные текстолиты ПТК-С, состоящие из фенолформальдегидной смолы, термографита марки C и специальной ткани; они поставляются в плитах.

Резинометаллические планки при диаметре дейдвудных втулок 400—650 мм,набирают сегментами по схеме «ласточкин хвост», а при диаметре 200—400 мм — по схеме бочкам. В этом случае сегменты крепят болтами с помощью металлических планок внутри резиновых сегментов.

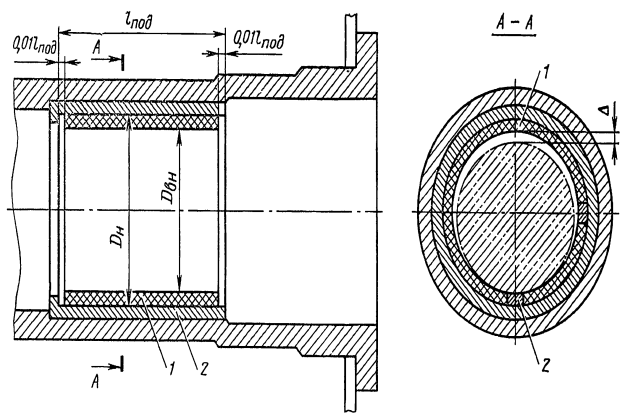

На рис. 8 изображен капролоновый подшипник дейдвудного устройства крупнотоннажного судна. Во избежание проворачивания и осевого смещения капролоновой втулки ее запрессовывают с определенным натягом и стопорят шпонкой, в качестве которой используют распорную планку.

1 — втулка капролоновая; 2— шпонка

Вначале, растачивают наружный диаметр облицовки, а затем, например, смещая шпиндель-расточного станка вверх на зазор, тем же радиусом производят эксцентричную расточку. Такая расточка обеспечивает не только соосность гребного вала с валопроводом, но и хорошую прилегаемость вала к набору.

Наиболее рационально производить замену набора в дейдвудных втулках на месте с последующей расточкой специальной борштангой. Хорошо оправдало себя жесткое расточное приспособление Новороссийского СРЗ (рис. 9), в котором валы борштанги, центрируемые люнетом и опорным подшипником, приводятся во вращение от электродвигателя через клиноременную передачу и редуктор или ручным приводом.

1 — электродвигатель; 2 — клиноременная передача; 3 — привод ручной; 4 — редуктор; 5, 7 — борштанги; 6 — люнет; 8 — подшипник

При различных видах расточки дейдвудных наборных подшипников следует предусматривать необходимый зазор. Монтажный диаметральный зазор в дейдвудных втулках и кронштейнах гребных валов, набранные из планок бакаута или лигнофоля ДСП, d1 = 0,004d+1 мм, где d — наружный диаметр вала, мм. Предельно допустимые зазоры для этих наборов 3—5 мм в зависимости от диаметра валов. Рекомендуемые зазоры в резиновых подшипниках дейдвудных устройств находятся в границах 1,3—3,0 мм при диаметре валов соответственно 150—600 мм, а предельно допустимые — 3,3—6,5 мм.

Дейдвудные втулки, залитые баббитом, изготавливают из стали, латуни и нередко их отливают из высококачественного антифрикционного чугуна. (В последнем случае, если баббит по различным причинам выплавится, гребной вал до постановки судна в доковый ремонтОсобые случаи докования судов будет работать по чугуну и нередко без повреждений)

Перед заливкой баббитом до лужения такие втулки следует обработать с целью обезуглероживания поверхности, т. е. освобождения ее от графита, который мешает смачиванию с расплавленным металлом. Лужение перед нанесением баббита лучше производить, опуская втулки в полуду после предварительного нанесения флюса — раствора хлористого цинка после травления и нанесения защиты на непокрытые баббитом поверхности втулку нагревают в электропечи до 200—250 °С и опускают в жидкую полуду с температурой 270—280 °С до 5 мин.

Баббит следует наносить центробежным способом. После этого втулку обрабатывают с учетом зазора между ней и гребным валом 0,65—1,1 мм в зависимости от диаметра с овальностью и конусностью не более 50 % допуска на размер. Если производят окончательную обработку шабрением, то отпечатки должны равномерно располагаться в количестве не менее 10—5 пятен на площади 25 × 25 мм. Ремонт антифрикционного металла не отличается от ремонта рамовых подшипников двигателей.

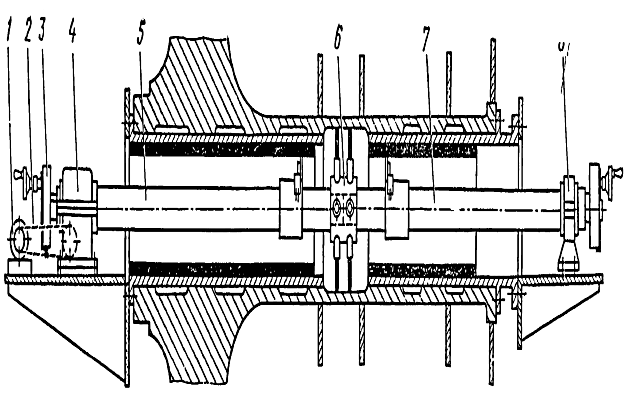

Дейдвудные устройства закрытого типа уплотняют разными конструкциями манжетных уплотнений (типов «Симплекс», «Симплекс-компакт», «Сублиме»). Манжеты уплотнения типа «Симплекс-компакт» выполнены из более стойкого материала (рис. 10). Поэтому они обладают большей долговечностью, обеспечивая надежную герметизацию дейдвудного устройства. Кроме того, конструкция позволяет применять одинаковые манжеты для носового и кормового сальников, а выполнение корпусов сальников и промежуточных колец с разъемом дает возможность во время ремонта быстро менять манжеты (путем их вулканизации) без съемки винта. Предусмотрена установка резервных манжет в сальники (при необходимости включения их в работу), для чего вал смещают на определенную величину по отношению корпусов сальников, или наоборот. Между нержавеющей втулкой уплотнения и ступицей винта устанавливают уплотнительную прокладку и резиновое кольцо. Уплотнительные прокладки также устанавливают между дейдвудной трубой и корпусом сальника.

1 — ступица винта; 2 — прокладка; 3 — втулка; 4 — кольцо промежуточное; 5 — манжета; 6 — сальник; 7 — дейдвудная труба; 8 — кольцо уплотнительное

Ремонт уплотнения типа «Симплекс» сводится к замене сильфонных и грязевых манжет, уплотнительных резиновых колец, восстановлению масляного зазора между направляющим кольцом и втулкой в пределах 0,4—0,8 мм (в кормовом сальнике). Если дейдвудное уплотнение типа «Симплекс» можно собирать только в цехе с большими предосторожностями от загрязнений и доставлять в чехлах на место установки, то уплотнение типа «Симплекс-компакт» из-за блочной конструкции можно собирать на месте.

Гребные винты

Для горячей правки лопасть стального винта подогревают до 850—900 °С. После этого винт конусным отверстием устанавливают на оправку и нижней поверхностью погнутую лопасть прижимают к сменной плите, имеющей уклон, соответствующий шаговой поверхности лопасти. В месте изгиба к лопасти подводят шток гидро-домкрата, который, прижимая лопасть к плите, выпрямляет ее. При незначительном изгибе лопасть тем же приспособлением выпрямляют без нагрева. После правки производят отжиг путем нагрева и охлаждения вместе с печью или в сухой яме. Для медленного охлаждения лопасть или лучше весь винт покрывают просушенным песком.

Бронзовые винты правят после предварительного нагрева изогнутых лопастей до 350 °С.

Кавитационные разрушенияТехнология судоремонта, причины и виды повреждений у корня лопасти глубиной до 0,4 ее толщины заваривают, а при больших значениях винт заменяют. Трещины в тех же местах (не более двух) и мелкие трещины у кромок лопастей заваривают. Отломанную часть лопасти или целую стальную лопасть приваривают по составленному технологическому процессу.

Внутреннюю конусную поверхность ступицы гребного винта пригоняют по конусу гребного вала на стенде. Для механизации этого процесса создано гидравлическое устройство. Гребной вал, конусная поверхность которого покрыта пригоночной краской, опускают в отверстие винта, установленного в горизонтальном положении. Окрашенные места ступицы винта снимают шабером до тех пор, пока конусная поверхность винта не покроется пятнами с точностью не менее одного пятна на 1 см².

Для получения одинаковой конусности гребного вала и гребного винта последний растачивают по универсальному раздвижному шаблону и контршаблону, снятому с конуса гребного вала переносным приспособлением с механическим приводом. После пригонки конусов пригоняют шпоночные пазы.

Если отсутствует универсальный раздвижной шаблон, то с конуса гребного вала снимают плоский калибр-шаблон. С данного шаблона снимают контршаблон такой же толщины (2—3 мм), по которому растачивают конус ступицы гребного винта, если остался необходимый запас на конус гребного вала. После расточки пригоняют шабрением конус ступицы по конусу гребного вала до появления равномерно распределенных пятен по поверхности конуса винта (3—4 пятна на 1 см²).

Боковые поверхности шпонки пригоняют по пазу вала — напряженная посадка и по пазу ступицы винта — скользящая посадка. После пригонки конусов винта и гребного вала следует их законсервировать до сборки.

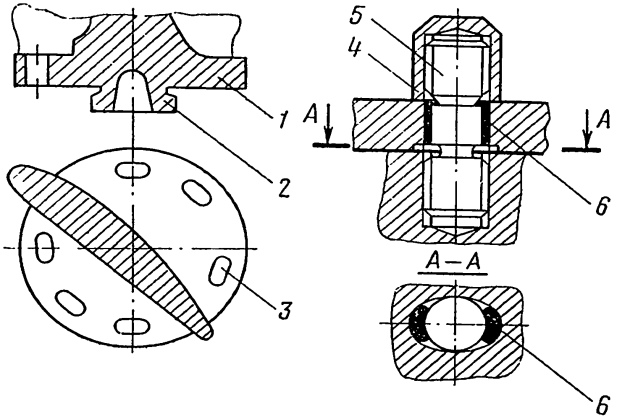

Ремонт винтов со съемными лопастями состоит в их замене (рис. 11). После удаления цемента и колпачковых гаек снимают лопасть. Для пригонки на краску фланца новой лопасти и центрирующего пояска по ступице удаляют шпильки крепления лопасти. После пригонки вворачивают шпильки на место и насаживают новую лопасть.

1 — фланец; 2 — поясок; 3 — эллиптичные отверстия; 4 — гайка; 5 — шпилька; 6 — сухарь

Эллиптичные отверстия на фланце позволяют лопасть развернуть так, чтобы ее шаг по сравнению с другими лопастями был в пределах нормы. После этого между шпилькой и стенкой отверстия во фланце лопасти загоняют сухари. Затем наворачивают и закрепляют колпачковые гайки, армируют отожженной мягкой проволокой и заливают цементом пространство между гайками и фланцами, придав поверхности плавную обтекаемость.

Во время ремонта винтов регулируемого шага (ВРШ) производят работы по проверке герметичности корпуса, замене резиновых прокладок, переборке механических передач, измерению зазоров и износов в зацеплении зубчатых пар. Проверяют правильность согласования управляющих и исполнительных органов, легкость в перекладке лопастей и время разворота с переднего на задний ход, и наоборот.

При износе цилиндр сервомотора восстанавливают путем заливки баббитом центробежным методом с последующей расточкой. Изношенные кольца поршня заменяют, изношенные золотниковые втулки развертывают. При этом золотники заменяют новыми или старые восстанавливают пористым хромированием и притирают их по втулке. Новые кулисные камни пришабривают по ползуну. Цапфы и дисковые эксцентрики при износе более допустимого заменяют с последующей пригонкой к сопрягаемым деталям.

Окончательная доводка всей системы после ремонта представляет трудоемкую операцию, поэтому целесообразно испытывать ВРШ на стенде. Окончательное испытание ВРШВлияние гребного винта регулируемого шага (ВРШ) и руля на управляемость судна производят после установки его на место.

При проверке качества ремонта подвешенный винт обстукивают молотком — чистый звук свидетельствует об отсутствии трещин. Проверяют геометрию винта: шаг, уклон лопастей. Шаг винта проверяют шагомером по 5—6 радиусам, разница в шаге лопастей не должна быть более 0,5 %. Разномассовость между штатными и запасными лопастями не должна превышать 1,5 %.

Для увеличения поверхностной прочности лопастей пластическим деформированием применяют дробеструйную обработку гребных винтов. Эту операцию необходимо выполнять после любой ремонтной, связанной с термообработкой, нагревом и механической обработкой поверхностного слоя. После упрочнения поверхности винт шлифуют.

На судоремонтных заводах шлифование и полирование лопастей производят разными марками электрических и пневматических машинок с частотой вращения от 2 000 до 9 000 об/мин. При процессе шлифования возникает вибрация и шум выше допустимых норм. Ленморниипроектом совместно с ЛВИМУ разработано устройство, полностью механизирующее процессы шлифовки и полировки лопастей винтов после ремонта или вновь изготовленных. Сущность приспособления состоит в том, что лопасти винта погружаются в ванну, наполненную шлифовочной (полировочной) массой. Ванна, вращаясь, шлифует (полирует) лопасти. Этим приспособлением достигается необходимая шероховатость поверхности.

В процессе изготовления и ремонта гребные винты подвергают балансировке, используя для этого специальные станки.