Судовые сепараторы Mitsubishi Heavy Industries (MHI) представляют собой высококачественное оборудование, которое широко используется на кораблях и других судах для очистки морской воды от нефтяных загрязнений и других примесей. Сепараторы Мицубиси являются одними из наиболее надежных и эффективных на рынке.

- Общие сведения

- Барабан сепаратора

- Гидравлическая система управления подвижным цилиндром

- Компоновка деталями гидравлического привода системы управления подвижным цилиндром

- Характерные неисправности и отказы барабана сепараторов фирмы Мицубиси

- Ревизия узлов и деталей барабана сепараторов фирмы Мицубиси моделей SJ 3000, 4000, 6000, 8000

- Особенности ревизии и сборки барабана сепаратора

- Ревизия подвижного цилиндра

- Узел подвода и отвода сепарируемой жидкости

Они имеют высокую производительность, обеспечивают высокую степень очистки и требуют минимального технического обслуживания. Кроме того, сепараторы Mitsubishi Heavy Industries удобны в эксплуатации, легки в установке и имеют компактный дизайн, что позволяет сэкономить место на судне.

Общие сведения

Mitsubishi Heavy Industries предлагает широкий выбор моделей Сепараторы топлива и масласудовых сепараторов, чтобы удовлетворить потребности клиентов в различных отраслях, таких как судостроение, морские перевозки, нефтегазовая промышленность и другие.

Суда японской постройки оборудуются Использование сепараторов фирмы Мицубиси моделей SJ в судовом оборудованиисепараторами фирмы Мицубиси моделей:

- SJ 3000;

- SJ 4000;

- SJ 6000;

- SJ 8000;

- SJ 12000.

Цифры после букв обозначают максимальную производительность сепаратора.

По конструкции барабана сепараторы Мицубиси являются сепараторами с тарельчатыми барабанами, и при наличии в стенках барабана окон для выгрузки шлама – являются саморазгружающимися сепараторами.

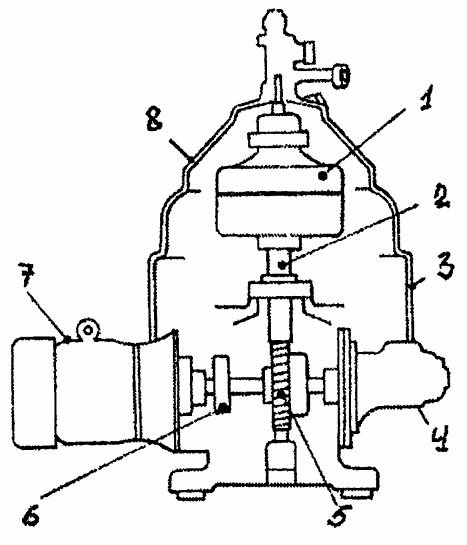

Общей для всех судовых тарельчатых сепараторов фирмы Мицубиси является принципиально одинаковая кинематическая схема, которая приведена на рис. 1.

1 – барабан; 2 – вертикальный вал; 3 – корпус сепаратора; 4 – шестеренный насос; 5 – червячная передача; 6 – фрикционная муфта горизонтального вала; 7 – электродвигатель; 8 – крышка сепаратора

От электродвигателя 7 через фрикционную муфту 6 вращение передается горизонтальному валу, на котором находится шестерня 5 в зацепление с червяком вертикального вала, образуя червячно-винтовую пару, посредством которой осуществляется передача вращения вертикальному валу 2. Вертикальный вал установлен в двух опорах – верхней и нижней и заключен в подшипниках. На верхнюю вала насажен барабан 1, закрытой крышкой сепаратора (сборником) 8.

Таким образом, основными узлами сепаратора являются:

- барабан;

- механизм передачи вращения барабану через вертикальный вал;

- фрикционная муфта;

- шестеренный насос подачи нефтепродукта в барабан;

- электродвигатель;

- пусковая, регулирующая и измерительная аппаратура.

Барабан сепаратора

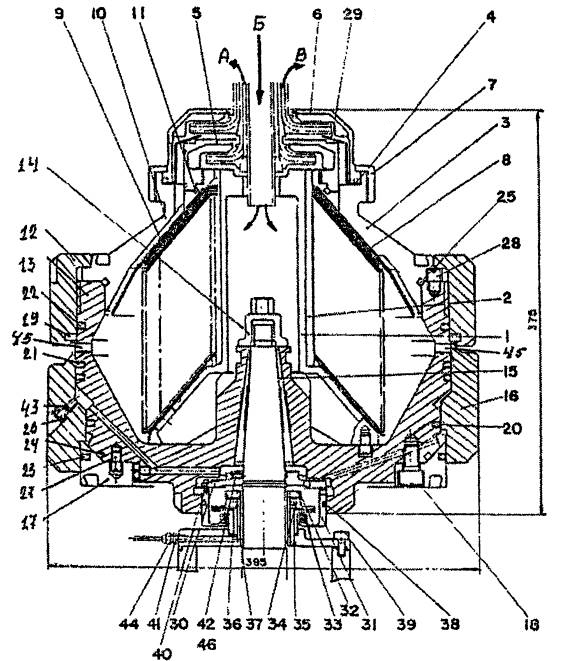

На рис. 2 представлено устройство барабана. Конструкция барабанов сепараторов фирмы Мицубиси – саморазгружающая, которая позволяет в процессе работы сепаратора производить быструю и эффективную очистку барабана от накопившего шлама. Барабан делается разъемным, т. е. в нижней части имеет подвижной цилиндр, который управляется специальной гидравлической системой.

1 – распределитель; 2 – тарелкодержатель; 3 – крышка барабана; 4 – уплотнительное кольцо гравитационной шайбы; 5 – крышка полости отсепарированной жидкости; 6 – крышка полости грязной воды; 7 – гайка гравитационной шайбы; 8 – верхняя разделительная тарелка; 9 – тарелка первая; 10 – тарелка вторая; 11 – уплотнительное кольцо; 12 – гайка барабана; 13 – корпус барабана; 14 – колпачковая гайка крепления барабана; 15 – коническая втулка барабана; 16 – подвижной цилиндр барабана; 17 – нижнее кольцо барабана; 18 – винт с внутренним шестигранником; 19 – уплотнительное кольцо отверстия разгрузки; 20 – уплотнительное кольцо; 21 – уплотнительное кольцо подвижного цилиндра; 22 – уплотнительное кольцо барабана; 23 – уплотнительное кольцо нижнего кольца барабана; 24 – уплотнительное кольцо; 25 – уплотнительное кольцо крышки барабана; 26 – пробка сопла; 27 – стопор; 28 – стопор; 29 – гравитационная (распределительная) шайба; 30 – крышка водяной камеры управления разгрузкой; 31 – водяная камера управления разгрузкой; 32 – стопорная шайба; 33 – опора импеллера; 34 – импеллер; 35 – распределительное сопло; 36 – прокладка; 37 – уплотнительное кольцо; 38 – уплотнительное кольцо; 39 – винт; 40 – болт; 41 – штуцер; 42 – стопорный винт; 43 – прокладка; 44 – красномедное уплотнительное кольцо; 45 – разгрузочные пазы

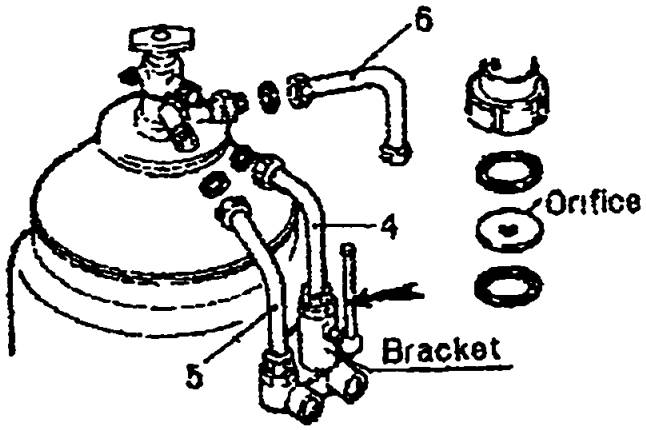

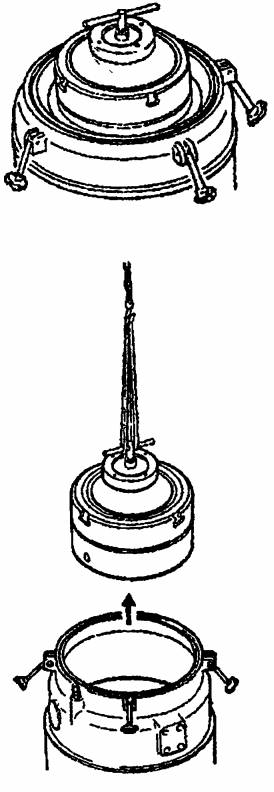

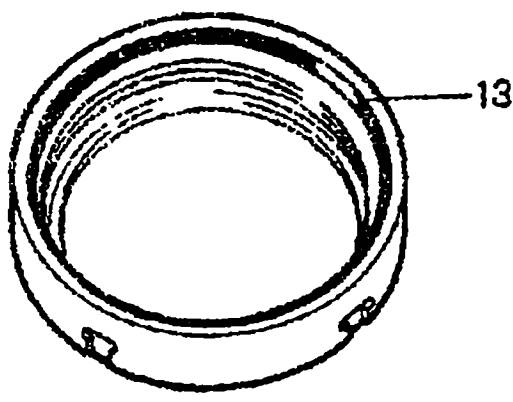

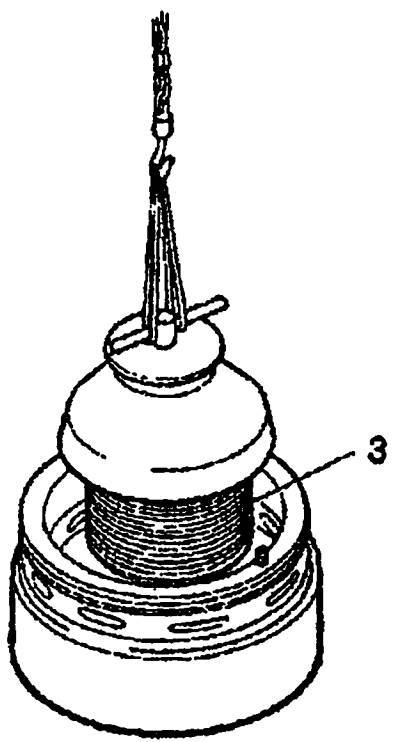

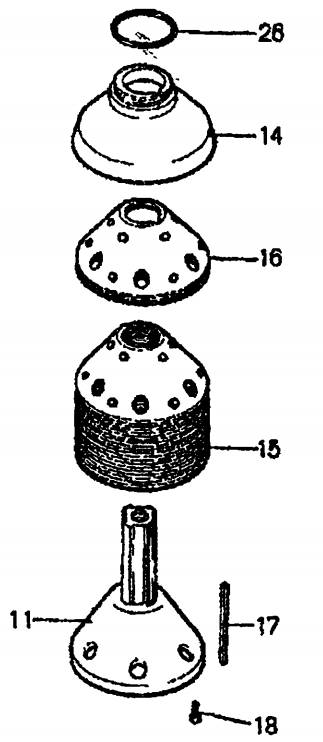

На рис. 3 приведена схема компоновки деталей барабанов сепараторов моделей SJ 3000, 4000, 6000, 8000.

1 – гайка крепления регулировочной шайбы; 2 – крышка регулировочной шайбы; 3 – уплотнительное кольцо крышки регулировочной шайбы; 4 – напорный диск отсепарированной воды; 5 – крышка камеры отвода отсепарированного нефтепродукта; 6 – центральный патрубок подвода нефтепродукта; 7 – напорный диск отсепарированного нефтепродукта; 8 – регулировочная шайба; 9 – колпачковая гайка крепления барабана на вертикальном валу; 10 – крышка барабана; 11 – распределитель (тарелкодержатель); 12 – гайка барабана; 13 – уплотняющее кольцо подвижного цилиндра; 14 – верхняя распределительная тарелка; 15 – пакет тарелок; 16 – верхняя тарелка; 17 – стопор; 18 – стопор распределителя (тарелкодержателя); 19 – нижнее кольцо барабана; 20 – крепежный болт; 21 – подвижной цилиндр; 22 – пробка с соплом подвижного цилиндра; 23 – корпус барабана; 24 – пробка; 25 – уплотнительное кольцо крышки барабана; 26 – уплотнительное кольцо разделительной тарелки; 27, 28 – уплотнительные кольца нижнего кольца барабана 19; 29 – уплотнительное кольцо корпуса барабана; 30 – нижнее уплотняющие кольца корпуса барабана; 31 – внутреннее уплотняющие кольцо подвижного цилиндра

Размеры уплотняющих колец приведены в таблице 1 для каждой модели SJ.

| Таблица 1. Размеры уплотняющих колец | |||||

|---|---|---|---|---|---|

| No. | Name of Item | Q′ty | SJ 3000 | SJ 4000 | SJ 6000 |

| 25 | “0” ring | 1 | – | – | – |

| 26 | “0” ring | 1 | – | – | – |

| 27 | “0” ring | 1 | 300 | 336 | 405 |

| 28 | “0” ring | 1 | (272) | – | (360) |

| 29 | “0” ring | 1 | 310 | 345 | 405 |

| 30 | “0” ring | 1 | 310 | 345 | 415 |

| 31 | “0” ring | 1 | 286 | 325 | 389 |

Конструкция барабанов фирмы Мицубиси саморазгружающая, которая позволяет в процессе работы сепаратора производить быструю и эффективную очистку шламовой камеры барабана от накопившегося шлама. Барабан изготавливается разъемным, т. е. в средней части имеются пазы, которые в процессе работы сепаратора закрыты подвижным цилиндром, который управляется специальной гидравлической системой.

Краткое пояснение некоторых Сепараторы топлива и масладеталей барабана сепаратора. На наружной поверхности барабана установлен подвижной цилиндр 21 (см. рис. 3), который при перемещении вверх упирается в уплотнительное кольцо 25, крышки барабана 10, в результате чего обеспечивается герметическое закрытие разгрузочных пазов барабана 23.

На тарелкодержатель 11 надевают пакет тарелок 15, 16 и устанавливают так, чтобы штифт 18, закрепленный на днище барабана, входил в него.

Сверху на пакет тарелок устанавливают разделительную тарелку 14 (для режима пурификации) так, чтобы риски с буквами на тарелкодержателе и распределительной тарелке совпали. Уплотнение между корпусом барабана 23 и крышкой 10 обеспечивается уплотнительным кольцом 25.

В верхнюю часть тарелкодержателя устанавливается патрубок подвода нефтепродукта 6, на котором располагают напорный диск 4 для отвода отсепарированной воды и напорный диск 7, для отвода отсепарированного нефтепродукта.

Работа сепаратора происходит следующим образом:

- при закрытом барабане топливо поступает в барабан по центральному неподвижному патрубку -Б- и, проходя через каналы нижней тарелки, поступает на сепарацию в пакет тарелок (см. рис. 2).

- В пакете тарелок происходит очистка топлива.

- Вода и шлам как более тяжелые фракции, под действием центробежных сил перемещаются к периферии барабана в шламовую камеру, а чистое топливо движется к центру барабана и откачивается неподвижным напорным диском 7 (рис. 3) (насаженный на центральный патрубок) в выходной патрубок по стрелке -А-.

- Отсепарированная вода из шламовой камеры поступает через регулировочную шайбу 29 (см. рис. 2) в камеру неподвижного водяного напорного диска 4 (см. рис 3) и оттуда откачивается в выходной патрубок по стрелке -В- (см. рис. 2).

При сравнении конструкции узлов барабанов разных фирм-изготовителей находим подобные узлы и детали. Из рис. 1 и рис. 2 видно, что откачка отсепарированной воды и чистого топлива производится напорными дисками, расположенными в верхней части барабана сепаратора, как в модели фирмы Мицубиси, так и в модели фирмы Лаваль. Принцип действия напорных дисков в обоих сепараторов одинаков. Он заключается в следующем:

- направляющий аппарат с напорными дисками неподвижен, а жидкость кольцевым слоем вращается вокруг него вместе с барабаном.

- Энергия движения вращающей жидкости преобразуется в напорном диске в давление, которое будет соответствовать требуемому противодавлению, например, подъем на высоту.

- Жидкость движется в напорном диске от внешней его поверхности к центру, т. е. диск работает, как центростремительный насос.

Конструкция барабана сепаратора предусматривает очистку барабана от шлама, без остановки сепаратора как в моделях Мицубиси, так и в моделях Лаваль. Для этой цели в барабане моделях Мицубиси служит подвижной цилиндр, а в моделях Лаваль подвижной поршень. Эти узлы барабанов имеют возможность перемещаться вверх и вниз.

Принцип разгрузки барабана сепаратора без его остановки заключается в следующем: в стенке барабана имеются разгрузочные пазы 4-5 (рис. 2), которые при работе сепаратора перекрываются подвижным цилиндром 16. По мере накопления шлама подвижной цилиндр отводится вниз, разгрузочные пазы 45 открываются и скопившийся шлам под действием центробежных сил выбрасывается из барабана. Затем запирающий цилиндр возвращается в верхнее положение.

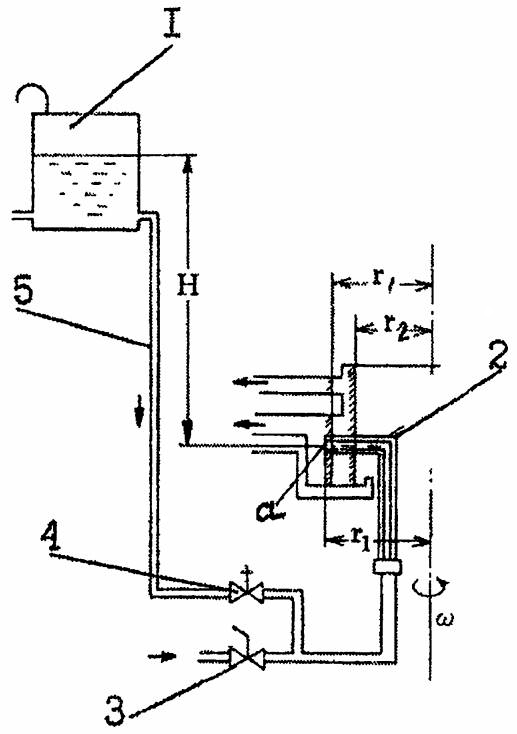

Гидравлическая система управления подвижным цилиндром

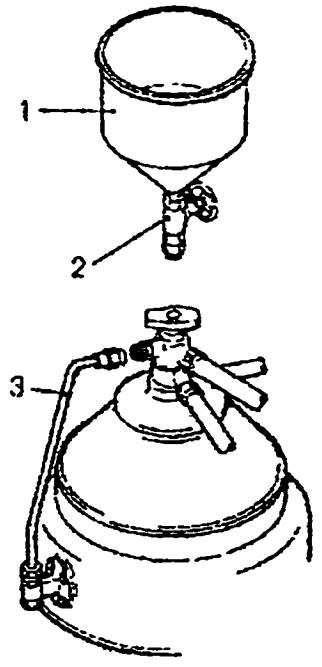

Для обеспечения процесса сепарирования топлива и управления гидравлической системой подвижного цилиндра сепаратор оборудован специальной гидравлической водяной системой (см. рис. 4). Важным узлом установки является водяной бак 1, расположенный на высоте 1,5-3,0 м от сепаратора. Водяной бак предназначен для питания системы Топливные системы высокого давления в судовых двигателяхуправления гидравлической системы выгрузки шлама из барабана сепаратора и пополнения утечек воды. Во время работы сепаратора уровень воды в баке должен быть постоянно на рабочей отметке водоуказательного стекла.

1 – водяной бак; 2 – распределительный диск; 3 – клапан рабочей воды для большого давления (от гидрофора); 4 – клапан рабочей от водяного бака (низкого давления); 5 – трубопровод подвода рабочей воды к гидравлической системе управления.

r1 – радиус напорного распределительного диска; r1 – радиус линии уровня воды; а – давление в барабане вверху распределительного напорного диска; Н – уровень воды (низкое давление рабочей воды от водяного бака); ω – угловая скорость

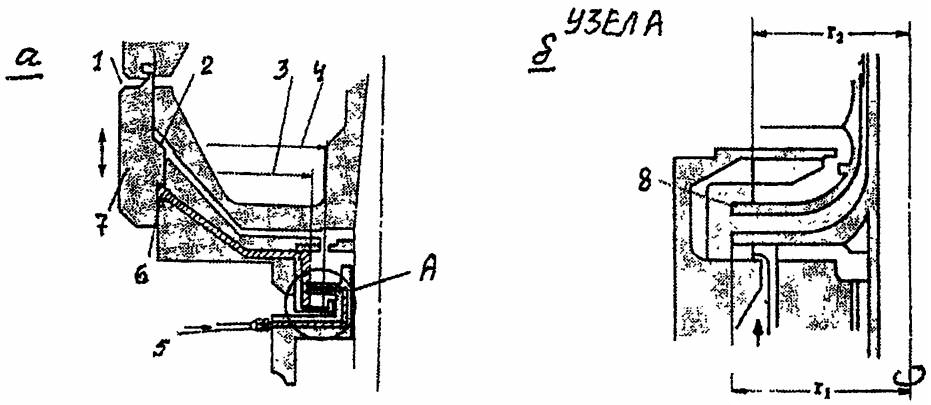

На рис. 5 приведена схема гидравлического привода и его напорного диска запирающего цилиндра, разгружающих пазов барабана сепаратора, применяемого фирмой Мицубиси.

а) 1 – разгрузочный паз; 2 – верхний водяной канал; 3 – рабочая вода из водяного бака; 4 – рабочая вода от гидрофора; 5 – вход рабочей воды (высокого или низкого давления); 6 – нижний канал рабочей воды; 7 – подвижной цилиндр.

б) Узел А; 8 – крылатка напорного диска; r1 – радиус крылатки напорного распределительного диска; r2 – радиус линии уровня воды Н

Рассмотрим работу механизма гидравлического управления работой подвижного цилиндра барабана сепаратора фирмы Мицубиси. Вода, из водяного бака (см. рис. 4) низким давлением, расположенным на высоте H = 1,5-3,0 м от уровня напорного диска, через клапан 4 (рис. 4) и узел -А- механизма поступает в нижний канал 6 (рис. 5, а) барабана сепаратора для низкого давления. В процессе работы сепаратора он заполнен водой низкого давления и под действием этого давления и центробежной силой подвижной цилиндр поднят и прижат вверху к уплотнительному кольцу крышки барабана. Таким образом, разгрузочные пазы шламовой камеры барабана закрыты.

Процесс выгрузки скопившегося шлама в шламовой камере барабана происходит следующим образом:

- вода от гидрофора высокого давления через клапан 3 (рис. 4) поступает в узел -А- механизма и направляется в верхней водяной канал 2 (рис. 4) предназначенный для рабочей воды высокого давления.

- Наличие давления в верхнем водяном канале осуществляет воздействие на подвижной цилиндр, в связи с тем, что площадь воздействия в верхнем канапе больше, чем в нижнем, и центробежная сила там больше, чем в нижнем канале.

В результате воздействия на подвижной цилиндр со стороны верхнего водяного канала подвижной цилиндр будет сдвинут вниз, разгрузочные пазы откроются и накопившийся шлам в шламовой камере барабана будет отстрелен за счет центробежных сил, и одновременно откроется сопло 26 (рис. 2) выпуска воды из нижнего канала 6 (рис. 5, а).

После производства процесса выгрузки шлама, который продолжается в течение 1 сек, и прекращения подачи воды высокого давления к верхнему каналу, под воздействием давления в нижнем канале подвижной цилиндр передвинется вверх и закроет разгрузочные пазы, процесс выгрузки прекращается, и одновременно закроет сопло 26 (рис. 2).

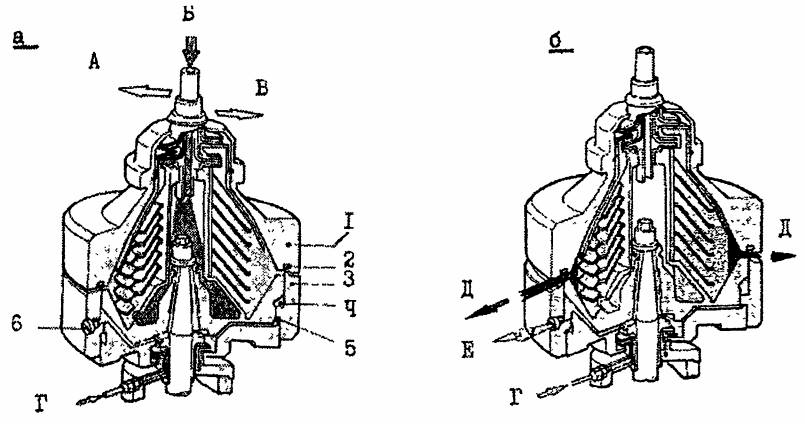

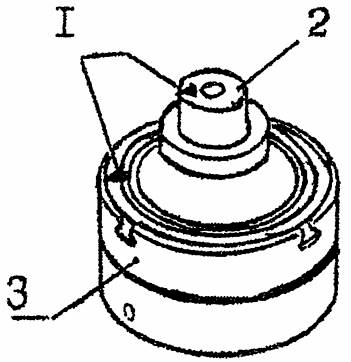

Наглядная иллюстрация работы сепаратора в режиме пурификации представлена на рис. 6, а, б. Подвижной цилиндр находится в верхнем положении, разгрузочные пазы закрыты. Происходит процесс накопления шлама в шламовой камере барабана.

а – верхнее положение подвижного цилиндра – работа сепаратора в режиме пурификации; б – нижнее положение подвижного цилиндра – работа сепаратора в режиме выгрузки шлама.

1 – крышка сепаратора; 2 – уплотнительное кольцо в соединении подвижного цилиндра с корпусом сепаратора; 3 – подвижной цилиндр; 4 – верхняя водяная камера; 5 – нижний водяной канал; 6 – пробка с соплом.

А – выход очищенного топлива (масла); Б – вход грязного топлива (масла); В – выход – отсепарированной воды; Г – вход воды для управления гидравлической системы подвижного цилиндра; Д – выход шлама при режиме выгрузки; Е – выход рабочей воды из сопла нижнего канала

На рис. 6, б представлена иллюстрация положения подвижного цилиндра в нижнем положении. Разгрузочные пазы открыты, накопившиеся шлам выстреливается, сопло подвижного цилиндра открыто. При перемещении подвижного цилиндра вверх, сопло закрывается, нижний канал заполняется водой низкого давления от водяного бака.

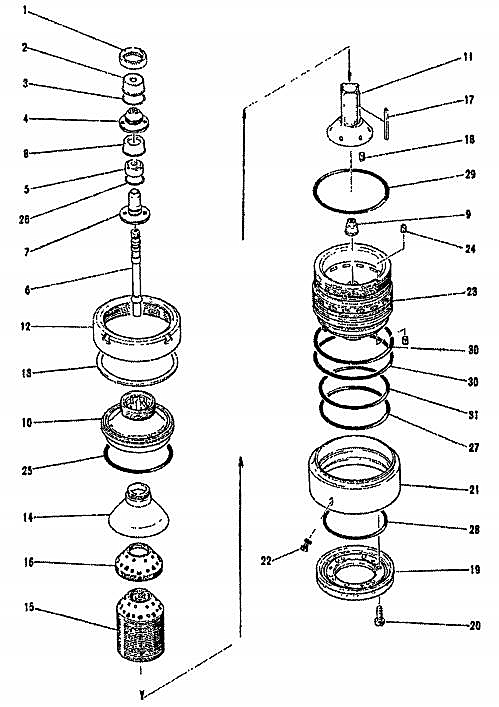

Компоновка деталями гидравлического привода системы управления подвижным цилиндром

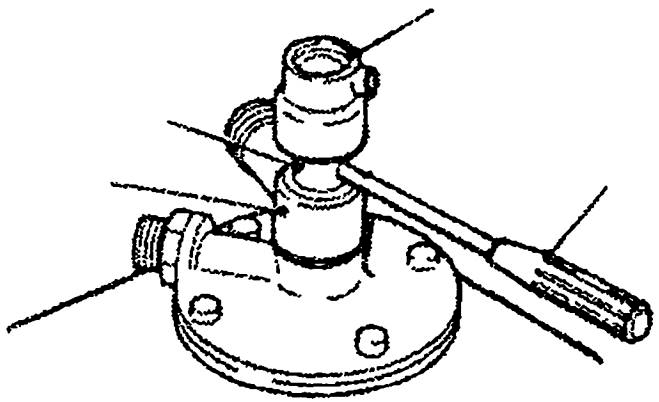

Составной частью гидравлической системы управления подвижным цилиндром барабана является распределительное устройство, через которое подается рабочая вода к подвижному цилиндру.

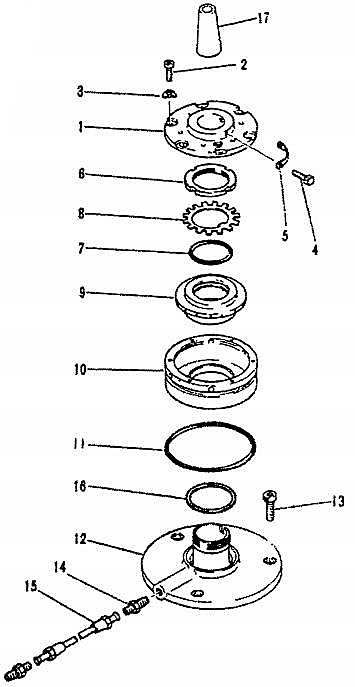

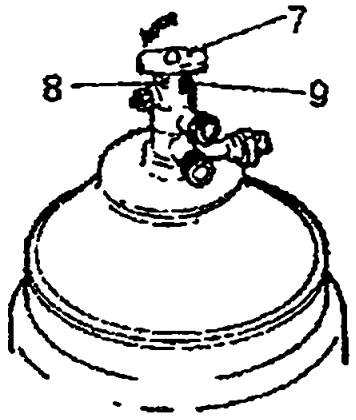

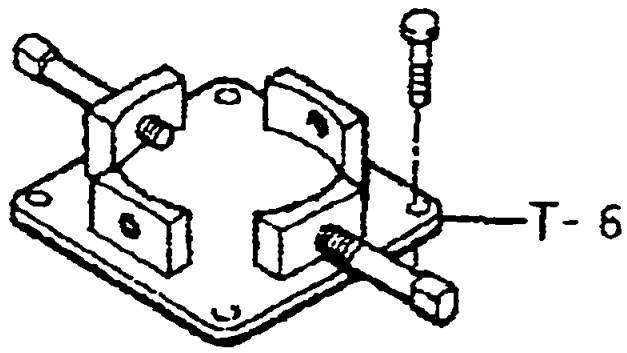

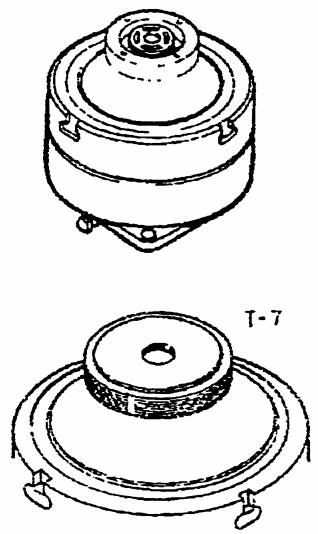

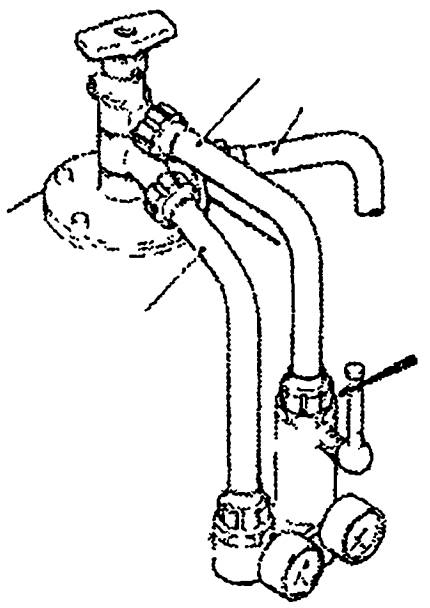

На рис. 7 представлена схема детальной компоновки распределительного устройства.

1 – крышка водяной камеры; 2 – болт крепления крышки; 3 – шайба стопорная; 4 – винт; 5 – стопорная пластина; 6 – стопорная гайка напорного диска: 7 – уплотнительное кольцо напорного диска; 8 – стопорная шайба; 9 – напорный диск; 10 – водяная камера; 11 – уплотнительное кольцо; 12 – распределитель воды с соплами; 13 – винт с головкой внутренним шестигранником; 14 – штуцер; 15 – медная трубка; 16 – прокладка; 17 – прижимная втулка барабана

Разборка и сборка распределительного устройства выполняется в соответствии с приведенной схемой детальной компоновки (рис. 7).

Из крышки водяной камеры отдать болты 4. На верхний конец вертикального вала установить съемник (Т-10) и болты (Т-12), как показано на рис., завернуть в крышку водяной камеры 1. При помощи воротка 1 съемника поднять устройство гидравлического управления.

Убрать инструмент разборки, снять устройство и втулку барабана с вертикального вала. Отдать болты 2 крышки водяной камеры. Снять держатель диска рабочей воды.

Снять напорный диск 9 и водяную камеру 10 с распределителя воды с соплами. В процессе ревизии необходимо проверить:

- на отсутствие повреждений уплотнительных прокладок 7, 11, 16;

- чистоту и отсутствие накипи и шлама на напорном диске 9;

- чистоту и отсутствие накипи и шлама в распределителе воды 12 и в его соплах.

Рабочей средой гидравлической системы управления подвижным цилиндром является пресная вода из системы гидрофора, которая содержит соли жесткости, и при наличии определенных условий оседают в виде накипи внутри трубок. Наличие накипи внутри трубок уменьшает размеры канала, чем создаются условия нарушения нормальной работы сепаратора. Если каналы хотя бы частично закупорены, то для растворения налета накипи необходимо детали распределительного устройства опустить в 10 % раствор уксусной кислоты, подогретой до температуры 82 °С.

При каждой разборке распределительного устройства проверяют чистоту водяных каналов в корпусе барабана и подвижном цилиндре.

Если отверстия водораспределителей закипают накипью, их просверливают сверлом. При закупорке отверстий водяных полостей барабана (управления низкого и высокого давления) также просверливают сверлами диаметром, соответствующим диаметру отверстия.

Трубки подвода воды управления имеют внутренний диаметр 4 мм и в процессе эксплуатации засоряются. Для исключения такого явления можно рекомендовать поставить трубу подводящей воды управления с внутренним диаметром 6-8 мм. Такое изменение в системе подвода управления воды улучшает качество отстрела шлама и уплотнения барабана.

Применение дистиллированной воды от испарителя увеличивает время между очистками водяной системы управления подвижным цилиндром.

Характерные неисправности и отказы барабана сепараторов фирмы Мицубиси

Барабан сепаратора имеет много ответственных уплотнений, изготовленных из специальной маслостойкой резины и полимерных материалов. Износ и повреждения этих уплотнений неизбежно приводят к неисправной работе и отказам сепаратора в целом. Для восстановления его работоспособности необходима замена дефектных уплотнений, а замена уплотнений всегда связана с его разборкой и выводом из действия сепаратора.

В таблице 2 приведены наиболее часто встречающиеся неисправности барабана.

| Таблица 2. Неисправности барабана | |||

|---|---|---|---|

| № операции | Неисправность | Причина неисправности | Способ устранения неисправности |

| 1 | 2 | 3 | 4 |

| 1 | Барабан не открывается или не закрывается, хотя управляющий кран находится в положении «РАЗГРУЗКА» или «РАБОТА» | 1. Отсутствует рабочая вода в системе гидравлического управления подвижного цилиндра. | Проверить наличие воды в водяном баке и при необходимости добавить. |

| 2. Закрыт кран рабочей воды. | Открыть кран подвода рабочей воды. | ||

| 3. Закрыт кран управления на водяной системе. | Открыть кран управления водяной системы. | ||

| 4. Забита медная трубка подвода рабочей воды или забиты водяные каналы в барабане сепаратора. | Прочистить трубки подвода рабочей воды, а для очистки водяных каналов необходима остановка сепаратора и разборка. | ||

| 5. Забиты сопла пробок подвижного цилиндра. | Остановить сепаратор, произвести разборку барабана и очистить сопла. | ||

| 2 | Барабан вращается с пониженной скоростью вращения. | 1. Зажат тормоз. | Отпустить тормоз. |

| 2. Повреждение в электродвигателе либо электросети. | Проверить работу электродвигателя и электросети. | ||

| 3. Повреждение фрикционных колодок, которые препятствуют развитию скорости вращения. | Проверить колодки фрикционной муфты, если изношены – заменить, если замасленные – промыть в растворителе и выровнять трущиеся поверхности напильником с грубой насечкой. | ||

| 4. Закупорена шламовая камера барабана. | Остановить сепаратор, произвести ручную очистку барабана. | ||

| 5. Слишком большая производительность сепаратора. | Проверить, правильно ли работает перепускной клапан – отрегулировать. | ||

| 6. Пониженная температура сепарируемого нефтепродукта. | Рекомендации – производить сепарацию нефтепродуктов при возможно более высокой температуре. | ||

| 3 | Появление нефтепродукта в отсепарированной воде. | Недостаток воды в водяном затворе. | Добавить воду. |

| 1. Регулировочная шайба не соответствует удельному весу топлива (большой диаметр). | Заменить соответствующей регулировочной шайбой. | ||

| 2. Температура сепарации топлива (масла) понижена. | Повысить температуру сепарируемого топлива. | ||

| 3. Давление масла/топлива на выходе высокое. | Открыть отливной клапан – давление должно быть – 2 бар. | ||

| 4. Барабан не полностью закрылся. | 1. Произвести очистку напорного диска и каналов гидравлической системы. 2. Снизить давление рабочей воды низкого давления. 3. Прочистить пробку с соплом. 4. Заменить «0» кольцо -27-. 5. Очистить водяной фильтр. | ||

| 5. Повышенная скорость подвода нефтепродукта. | Отрегулировать поток нефтепродукта по расходомеру. | ||

| 6. Уменьшенные обороты барабана. | Заменить или обезжирить фрикционные колодки. | ||

| 7. Утечка воды в водяном затворе. | 1. Заменить «0» кольцо барабана -30-. | ||

| 4 | Сепарируемый нефтепродукт выходит через разгрузочные пазы вместе со шламом. | Не полностью закрыты пазы барабана. | 1. Произвести действия согласно табл. п. 1. 2. Повреждено главное уплотняющее кольцо -27-. 3. Уплотняющая поверхность подвижного цилиндра повреждена – устранить. |

| 5 | Появление воды в отсепарируемом нефтепродукте. | 1. Забиты проходные каналы воды. | 1.Уменьшить время между разгрузками, очистить проходное сечение выхода воды из барабана. 2. Подобрать оптимальный период между разгрузками в зависимости от количества шлама и нефтепродукта. |

| 2. Неправильный подбор регулировочной шайбы. | Заменить регулировочную шайбу на соответствующую уд. весу нефтепродукта. | ||

| 3. Чрезмерная подача воды затвора. | Отрегулировать подачу воды. | ||

| 4. Температура нефтепродукта не соответствует рекомендованному режиму сепарирования. | Отрегулировать температуру в соответствии с рекомендациями. | ||

| 5. Подача нефтепродукта слишком большая. | Уменьшить расход нефтепродукта при помощи расходомера. | ||

| 6. При режиме сепарации масла с промывной водой подача воды превышает необходимое кол-во. | Выполнять действия согласно табл. п. 2 | ||

| 7. Понизилась частота вращения барабана сепаратора. | |||

| 6 | Прекратилась подача нефтепродукта на сепарацию. | 1. Сработал перепускной клапан шестеренного насоса. | Отрегулировать. |

| 2. Производительность шестеренного насоса понизилась. | Произвести ревизию шестеренного насоса, заменить дефектные детали. | ||

| 3. Попадание воздуха в систему, подсос. | Найти место подсоса – устранить. | ||

| 4. Загрязненный фильтр. | Почистить. | ||

| 5. Частота вращения барабана уменьшилась. | Выполнение согласно табл. п. 2. | ||

| 6. Поломка соединения безопасности. | Заменить соединения. | ||

| 7 | Перегрузка электродвигателя. | 1. Дефекты в системе привода. | Отрегулировать фрикционную муфту. |

| 2. Неисправность электродвигателя. | Ремонт эл. двиг. с заменой подшипников. | ||

| 3. Протечка барабана. | Устранение см. табл. п. З. | ||

| 4. Разгрузочный клапан насоса слишком зажат. | Отрегулировать. | ||

| 8 | Ненормальная вибрация и шум. | 1. Неисправность в барабане. | 1. Произвести очистку барабана. 2. Убедиться в полной разгрузке барабана, а затем промыть водой. |

| 2. Поломка барабана. | 1. Проверить правильность сборки. 2. Отрегулировать высоту барабана. 3. Устранить задевания вращающихся частей о неподвижные. 4. Барабан требует балансировки. | ||

| 3. Дефект деталей вертикального вала. | 1. Заменить шарикоподшипники. 2. Проверить крепления червячной передачи. 3. Заменить шпонку горизонтального вала. | ||

| 4. Резиновые амортизаторы фундамента затвердели. | Заменить | ||

Ревизия узлов и деталей барабана сепараторов фирмы Мицубиси моделей SJ 3000, 4000, 6000, 8000

В практике эксплуатации сепараторов возникают отказы и неисправности в работе барабана дефекты уплотнительных колец, закупорка водяных каналов и ряд других неисправностей, которые требуют вывода из действия сепаратора и его разборки.

При всех вариантах разборки, как для ревизии, так и для ремонта должна быть выдержана технология организации этого процесса:

- подготовка к ремонту;

- знакомство с инструкцией сепаратора, конструкцией;

- подготовка специального инструмента по разборке сепаратора;

- знакомство с технологией разборки и сборки сепаратора.

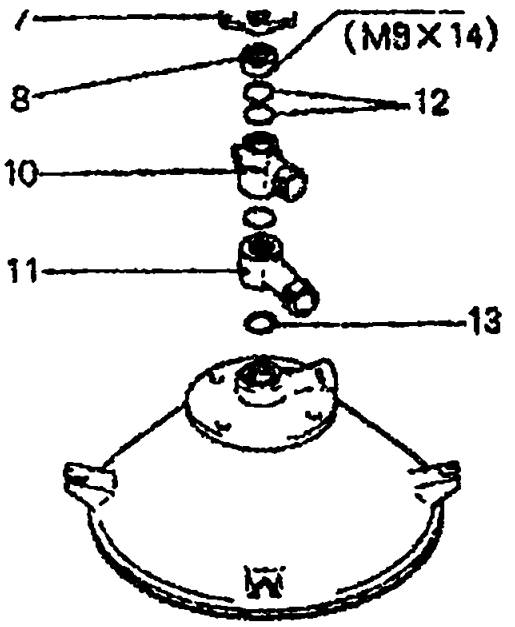

Последовательность операций при разборке и сборке барабана сепаратора должна выполняться в соответствии приведенной на рис. 3 схемой детальной компоновки барабана и ниже приведенной технологией операции по разборке крышки сепаратора и барабана.

| Таблица 3. Технология операций по разборке крышки сепаратора и барабана | ||

|---|---|---|

| № операции | Технология | Схема |

| 1 | Операция 1. Крышка сепаратора. – Отдать мерную воронку 1 совместно с паровым клапаном 2. – Снять трубу 3 уплотняющей воды (в случае автоматического регулирования работой сепаратора). |  |

| 2 | Операция 2. Разборка арматуры крышки. – Отдать накидную гайку 4 подвода нефтепродукта и гайку 5 трубопровода отсепарированного нефтепродукта, также гайку 6 трубы отвода отсепарированной воды. Примечание: шайбу регулирования интенсивности потока, вставленную в деталь отмеченной стрелкой, – СОХРАНИТЬ. |  |

| 3 | Операция 3. Разборка гарнитуры крышки барабана. – Снять фланец 7 с помощью деревянного молотка легким постукиванием. – Ослабить шуруп 9 стопорного кольца 8 с помощью отвертки. |  |

| 4 | Операция 4. Продолжение разборки гарнитуры крышки. – Снять стопорное кольцо и корпус подачи 10, корпус отвода нефтепродукта 11. Примечание: При разборке будьте внимательны, чтобы не повредить уплотнительные кольца 12 и 13. |  |

| 5 | Операция 5. Снятие крышки барабана. – Отдать и освободить накидные крепежные болты 14. – Снять верхнюю крышку 16 совместно с корпусом отвода отсепарированной воды. |  |

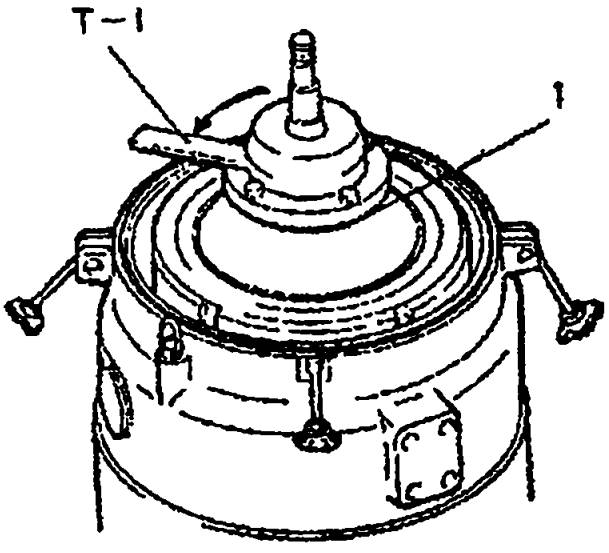

| 6 | Операция 6. Снятие регулировочной шайбы. На схеме изображен барабан сепаратора без крышки. С помощью ключа (Т-1), которой предназначен для снятия регулировочной шайбы. – Отдать гайку 1, легкими ударами молотка и снять ее. |  |

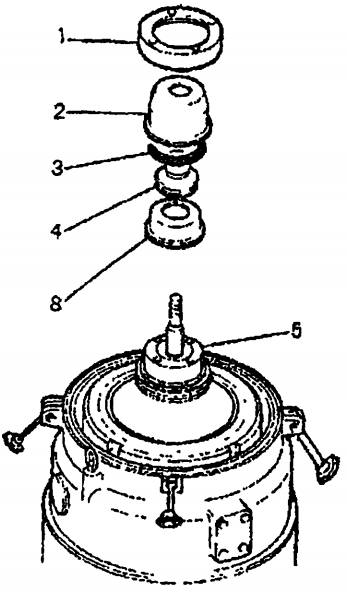

| 7 | Операция 7. Разборка и снятие напорного диска. – Снять корпус отвода отсепарированной воды. 2 – Снять уплотнительное кольцо 3. – Снять напорный диск 4. – После этого снять регулировочную шайбу 8. |  |

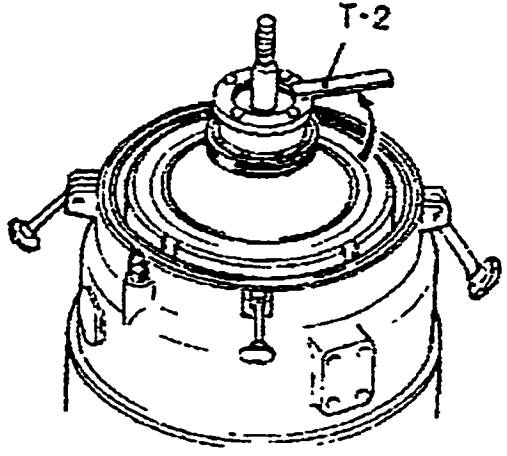

| 8 | Операция 8. Разборка и снятие напорного диска топлива. – Применяя специальный ключ (Т-2) снимают крышку отсепарированного нефтепродукта 5. |  |

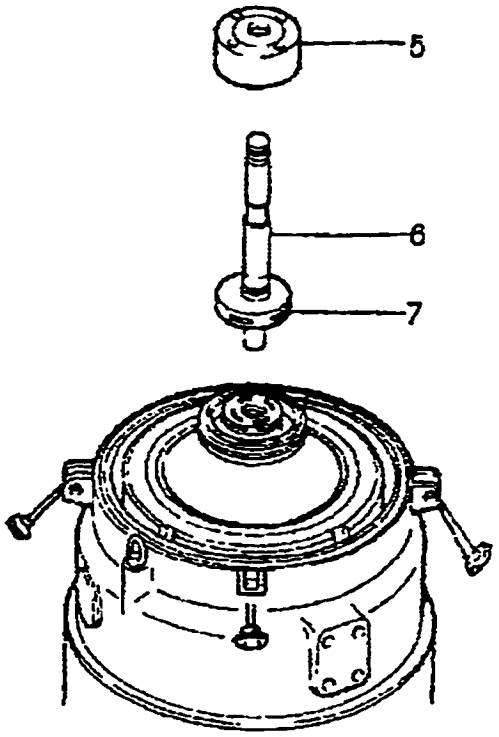

| 9 | Операция 9. Выемка центрального патрубка совместно с напорным диском. – Снять напорный диск для откачки отсепарированного топлива 7 и центральный патрубок 6. |  |

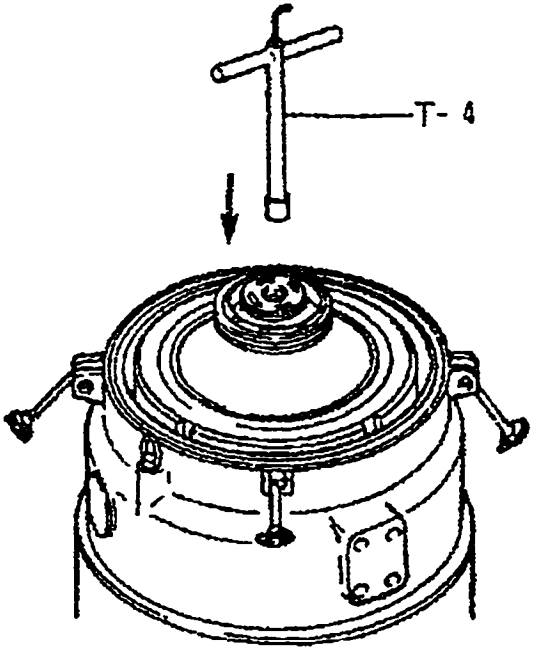

| 10 | Операция 10. Подготовить приспособления для крепления барабана на рабочем столе. – Подготовить место для барабана – это установить приспособление на стол, закрепить 4-мя болтами. |  |

| 11 | Операция 11. Отдача крепежной гайки барабана – Отдать колпачковую гайку 9 крепления барабана на вертикальном валу с помощью торцового ключа (Т-Ч). На рис. показан прием использования торцовым ключом (Т-Ч). Введите ключ в барабан, затем резьбовой удлинитель вворачивают в колпачковую гайку -а-. |  |

| Далее ключом (Т-4) отдают колпачковую гайку и вынимают ее из барабана. |  | |

| 12 | Операция 12. Приспособление (Т-5) для подъема крышки барабана 10. |  |

| 13 | Операция 13. Подъем барабана. Ввернуть гайку крепления регулировочной шайбы. Вставить вороток в приспособление для подъема барабана так, чтобы барабан слегка тронулся с места и приподнялся. – Завести строп на вороток и с помощью ручных талей поднять и снять барабан. |  |

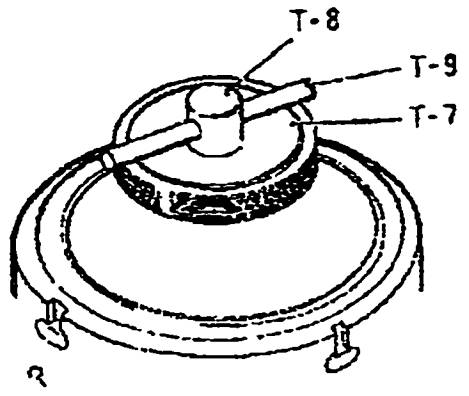

| 14 | Операция 14. Подготовка барабана к разборке. – Установить барабан в приспособление для разборки и закрепить его с помощью болтов 1 нижней части. – Подъемное устройство убрать. – Установить плиту приспособления (Т-7) на барабан. |  |

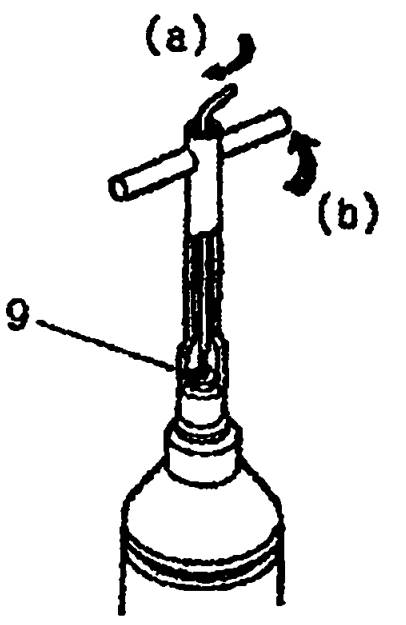

| 15 | Операция 15. Разборка барабана. – Ввернуть винт (Т-8) с головкой и воротком в резьбовую часть распределителя 11. – Ударами молотка по воротку сжимают тарелки – это позволяет легко отдать гайку барабана 12 (см. следующий рис.). |  |

| 16 | Операция 16. Поставить приспособление Т-3 отдачи гайки барабана 12. – Отдать гайку 12 барабана с помощью приспособления (Т-3) совместно с уплотнительным кольцом 13. . |  |

| – Уплотнительное кольцо 13 гайки барабана для подвижного цилиндра при разборке подлежит замене. |  | |

| 17 | Операция 17. Снятие крышки барабана. – Установить ручные тали. – Застопорить пакет тарелок и вынуть его. Обозначение деталей соответствует рис. 3 |  |

| 18 | Операция 18. Выемка пакета тарелок из барабана. При подъеме пакета тарелок необходимо соблюдать осторожность, чтобы не повредить стопор 17 и стопор распределителя 18. См. операцию 19 разборки пакета тарелок. |  |

| 19 | Операция 19. Разборка пакета тарелок. Обозначение деталей на рис. соответствует позициям на рис. 3 |  |

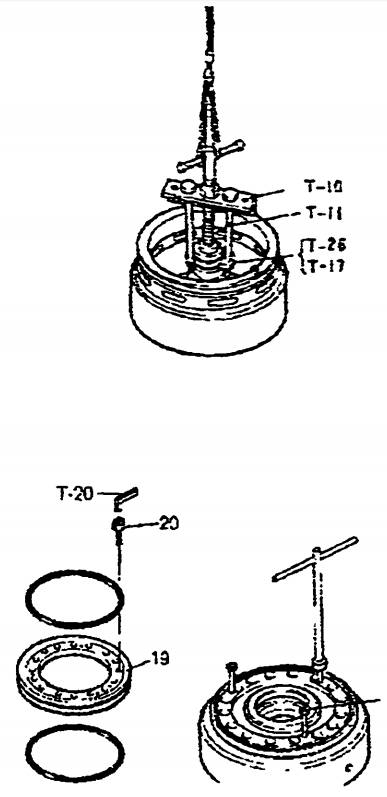

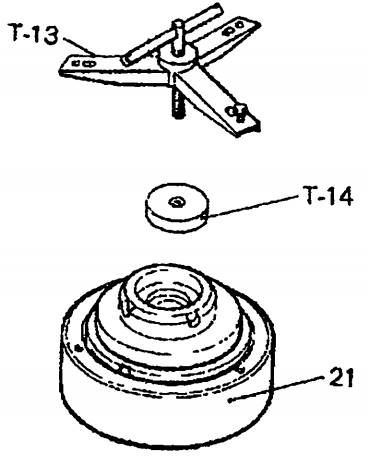

| 20 | Операция 20. Разборка барабана – Ослабить крепежные болты барабана на стенде и установить съемник (Т-10) с траверсой и болтами (Т-11), для сепаратора SJ 6000 съемник для барабанного корпуса (Т-26). Для некоторых моделей сепараторов съемник для нижнего подшипника (Т-17). Поднять барабан на талях и, придерживая его, перевернуть вверх дном. При помощи ключа (Т-20) вывернуть крепежные болты 20 барабанного кольца 19. Кольцо барабана сначала подрывают его отжимными болтами в трех местах и после подрыва снимают. Установить упорную шайбу для съемника (Т-14) на корпус барабана. Закрепить съемник подвижного цилиндра 3 (T-I3) на подвижном цилиндре 21 и закрепить его тремя болтами. Вворачивая три отжимных болта (Т-27) равномерно вынимается подвижной цилиндр. |  |

| 21 | Операция 21. Разборка подвижного цилиндра. С помощью приспособления (Т-13) вынимают подвижной цилиндр. Производится проверка уплотняющего кольца подвижного цилиндра, уплотняющей поверхности его, уплотняющих колец и пробок с соплами. |  |

Особенности ревизии и сборки барабана сепаратора

После разборки корпуса барабана сепаратора желательно заменить уплотнительные кольца 29, 30 (см. рис. 3). В основном, если эти кольца нестандартного фирменного изготовления, то в процессе работы они разбухают и теряют свое назначение как уплотняющие кольца. Перед постановкой новых уплотнительных колец очистить канавки и при обнаружении шершавости почистить их наждачной шкуркой. При обработке наждачной шкуркой, если не получен нужный результат, тогда можно проточить на станке, снимая слой металла не более 0,5 мм.

- вычистить окна разгрузки от шлама до металла;

- произвести осмотр втулки, находящейся между частями корпуса барабана и вертикальным валом, осмотр необходимо производить извне и изнутри;

- проверить, нет ли царапин на втулке, и проверить контактную поверхность;

- между втулкой и вертикальным валом, и если контактная поверхность составит 2/3 от общей поверхности – это нормальное положение. Более того, при установке втулки смазать ее антисхватывающей смазкой;

- перед установкой барабана на вертикальный вал нанести смазку на водяную камеру с целью предотвращения повреждения -0- кольца водяной камеры;

- при установке крышки барабана установочные марки должны быть расположены напротив друг друга, на барабане и крышки, чтобы избежать дисбаланса, как показано на рис. 8.

- главное уплотняющее кольцо гайки корпуса барабана 31. При каждой разборке и отдаче гайки барабана производить осмотр уплотняющего кольца на отсутствие повреждений и износов.

1 – метки на крышке и гайке барабана; 2 – водяное выпускное отверстие; 3 – гайка барабана

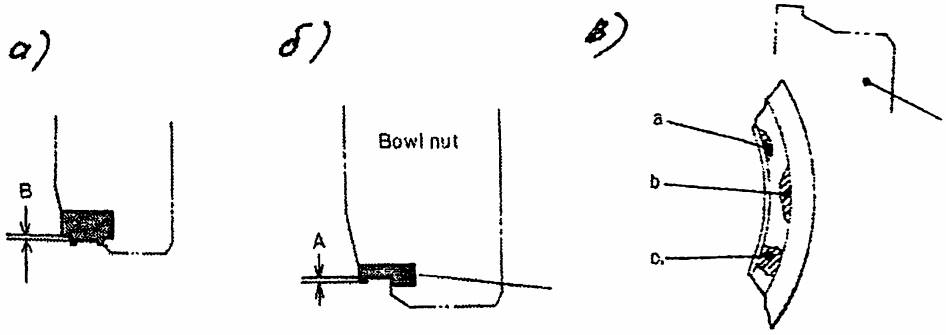

На рис. 9 показана поверхность уплотняющего кольца и его установка в гайке барабана. Если износ и деформация в точках -А- и -В- если будет составлять менее 0,5 мм или кольцо будет слегка шершавое, то его можно использовать и дальше.

а – замер величины износа и деформации в точке В; б – замер величины износа и чистота поверхности в точке А; в – повреждения поверхности уплотняющего кольца в местах а, б, с

Величины замеров -А- и -В- допустимы в случае равномерного износа в местах контакта, с посадочным местом подвижного цилиндра (см. рис. 9, а, б) такое уплотняющее кольцо допустимо к работе. В случае износа по всей поверхности (рис. 9, в) с глубокими эрозированными участками, такое кольцо недопустимо к дальнейшей эксплуатации.

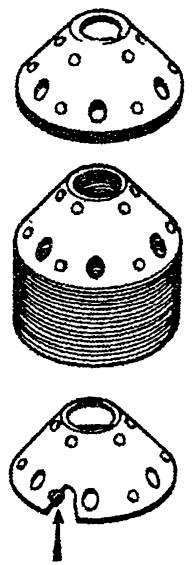

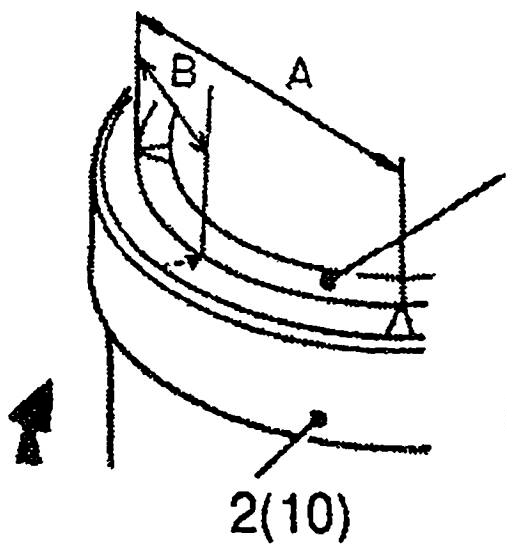

При установке тарелок – выполнить следующее: с дистанционными выступами сверху и снизу установить на низ, а шесть тарелок меньшего диаметра установить наверх (см. рис. 10).

В процессе разборки и сборки барабана сепаратора каждый раз пакет тарелок сжимается гайкой; при работе сепаратора на тарелки воздействуют центростремительные силы, в результате этого появляется зазор между верхней и пакетом тарелок. Такое техническое состояние нарушает режим сепарации и вызывает дисбаланс, который приводит к вибрации. Для устранения данного дефекта добавляют тарелку.

Эластичность (пружинность) пакета тарелок можно проверить следующим образом:

1 при затягивании гайки барабана 12 (см. рис. 3) вручную метка на гайке не доходит до метки на крышке барабана на 90 (см. рис. 11), расстояние -А- между метками в миллиметрах должно соответствовать значениям, приведенным в таблице.

1(12) – гайка барабана; 2(10) – крышка барабана; (12), (10) – соответствуют позиции рис. 3

2 при дальнейшем зажиме гайки 12 спец. приспособлением метка гайки переходит 30 метку барабана, и если расстояние -В- менее, чем рекомендовано в таблице, то в пакет тарелок необходимо добавить одну тарелку.

| (m/m) | ||||

|---|---|---|---|---|

| Model No. | SJ 3000 | SJ 4000 | SJ 6000 | SJ 8000 |

| A | 200 | 222 | 261 | 289 |

| B | 74 | 82 | 96 | 107 |

Для сепаратора SJ 3000 и больше типоразмеров, т. к. на них установлены верхние тарелки меньшего диаметра – дополнительную тарелку устанавливать после седьмой тарелки.

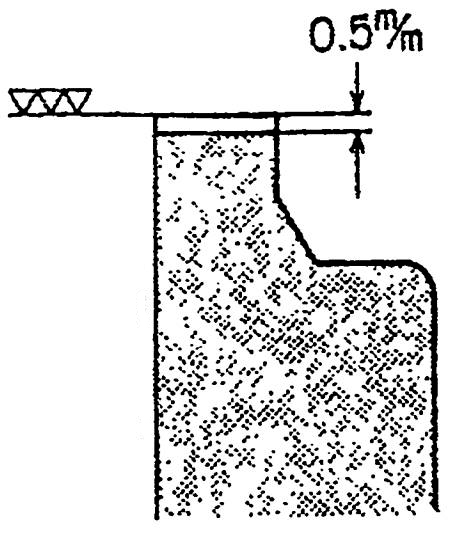

Ревизия подвижного цилиндра

При разборке и ревизии подвижного цилиндра осмотреть на предмет наличия царапин, трещин на уплотняющей поверхности. Царапины, неровности уплотняющего бурта повреждают главное уплотняющее кольцо и в результате чего могут появиться пропуски воды и нарушения Сепарирование топлива и масла для эффективной работы судовых дизелейрежима сепарации. Небольшие царапины удалять с помощью наждачной бумаги, более многочисленные и глубокие – проточкой поверхности на токарном станке не более 0,5 мм. (см. рис. 12).

Скользящая цилиндрическая поверхность между барабаном и внутренней окружностью подвижного цилиндра хромирована и появление царапин – редкое явление.

Необходимо тщательно осмотреть уплотняющую поверхность, запирающие разгружающие пазы и при наличии задиров, царапин и других повреждение уплотняющей поверхности, могут быть причиной утечки воды из водяного затвора.

Для устранения повреждений уплотняющей поверхности подвижного цилиндра, его протачивают на токарном станке со снятием металла не более 0,5 мм, как показано на рис. 12.

Резьбовые пробки с отверстиями осмотреть и очистить. Диаметр, через которые подается вода, -1,5-2,0 мм, и они быстро и часто забиваются накипью, которую очищают с помощью сверла. Практикой эксплуатации доказано, что увеличение отверстия до диаметра 3 мм улучшает работу сепаратора, так как увеличивается время между разборками для очистки отверстий и качество отстрела шлама, а также улучшается уплотнение барабана.

Читайте также: Сепарация топлива для использования на судовых дизелях

В процессе эксплуатации сепаратора не допускать толщину шлама на стенках барабана больше 10 мм – это максимальная толщина нормального режима сепарации. При повышении толщины шлама на стенках барабана более 10 мм нарушается режим сепарации, и топливо (или масло) идет на перелив. Время между разгрузками должно составлять не более 1-го часа.

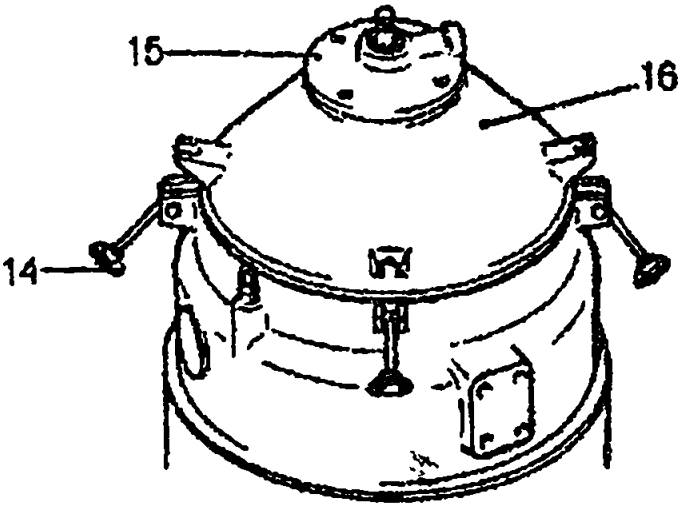

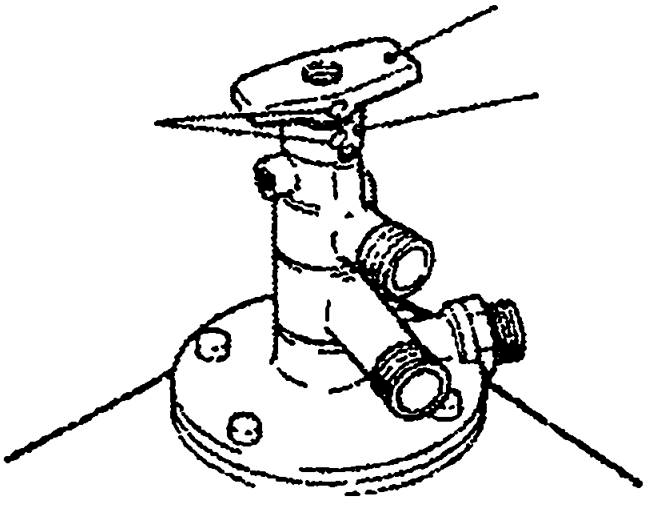

Узел подвода и отвода сепарируемой жидкости

1 При установке узла подвода и отвода воды и нефтепродуктов необходимо вставить вороток в отверстие подводящей трубы, как показано на рис., удерживая входящую трубу 1, чтобы она не опустилась внутрь и не повредила напорные диски, вставляется подводящий узел с деталями напорных дисков.

1 – центральное отверстие подачи нефтепродукта; 2 – вороток; 3 – корпус узла подвода и отвода сепарируемой жидкости; 4 – штуцер отвода воды; 5 – корпус отвода нефтепродукта; 6 – центральный патрубок

2 Крепление хомута – производить болтом до отметки -0-, как показано на рис. Отметки нанесены на стопорном винте и стопорном кольце (в случае пережима винта происходит повреждение напорного диска).

1 – хомут винта; 2 – стопорное кольцо; 3 – штуцер отвода воды; 4 – корпус узла подвода и отвода сепарируемой жидкости

3 При разборке узла подвода и отвода сепарируемой жидкости снимается труба подвода грязного топлива (масла), при сборке ее проверить установку сопла. Если сопло не будет установлено, показания манометра, отображающие давление входящего грязного топлива (масла), будут искаженными, неверными.

1 – труба подвода грязного топлива (масла); 2 – труба отвода грязной воды; 3 – место установки сопла; 4 – труба отсепарированного чистого топлива (масла); 5 – корпус узла подвода и отвода сепарируемой жидкости