Фирма Альфа-Лаваль является мировым лидером в области разработки и производства различных технологий сепарации, включая автоматические системы управления режимом сепарации. Они предлагают широкий спектр продуктов и решений для разделения жидкостей, газов и твердых частиц.

- Автоматическая система сепарирования Альфакс

- Автоматическая система сепарирования Алькап

- Программный блок ЕРС-30

- Электронный блок управления MARST1

- Выбор и задание установок параметров системы управления ACS

- Поиск, локализация и устранение неисправностей автоматической системы управления сепараторов

- Признаки, возможные причины неисправностей при срабатывании аварийной сигнализации программируемого блока ЕРС-30

- Особенности эксплуатации сепараторов с автоматической системой управления

Автоматические системы управления режимом сепарации от Альфа-Лаваль обеспечивают точный контроль и оптимизацию процессов разделения. Эти системы основаны на передовых технологиях и алгоритмах, которые позволяют максимизировать эффективность сепарации, снизить энергопотребление и обеспечить стабильное качество продукта.

Автоматическая система сепарирования Альфакс

Автоматическая система Альфакс предназначена для эффективной очистки всех видов нефтепродуктов:

- смазочного масла;

- дизельного топлива и тяжелого топлива с плотностью до 991 кг/м при 15 °С;

- и вязкости до 600 сСт при 50 °С.

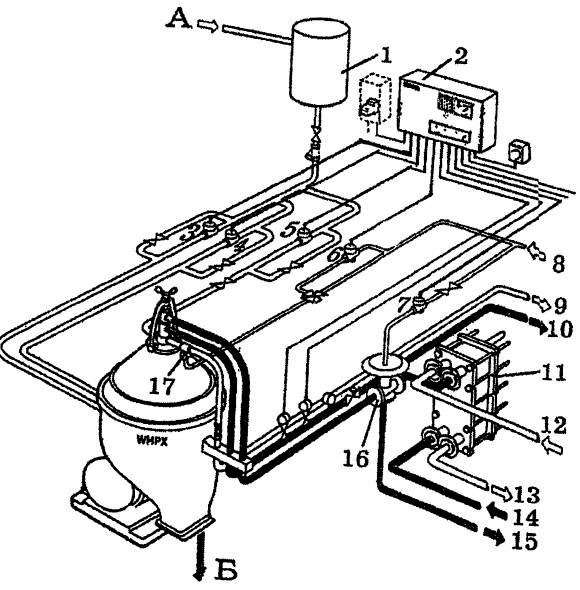

На рис. 1 показана автоматическая система Альфакс. В состав системы Альфакс входят самоочищающийся сепаратор серии WHPX и система электронного управления ЕРС. Система обеспечивает безвахтенное обслуживание установки, так как все рабочие операции выполняются автоматически по заданной программе, предусмотрена аварийная сигнализация и защита.

1 – водяной бак (располагается на 3,0 м выше сепаратора); 2 – блок программного управления; 3 – соленоидный клапан подачи «открывающей» воды; 4 – соленоидный клапан подачи «закрывающей» воды; 5 – соленоидный клапан подачи воды для гидравлического затвора и разгрузки; 6 – соленоидный клапан управления запорным клапаном 17 на выходе отсепарированной воды; 7 – соленоидный клапан управления трёхходовым клапаном 16 подачи нефтепродукта в барабан; 8 – сжатый воздух для управления клапанами 16 и 17; 9 – выход отсепарированной воды; 10 – выход чистого топлива; 11 – подогреватель; 12 – вход пара; 13 – выход конденсата; 14 – вход нефтепродукта в подогреватель от насоса; 15 – отвод нефтепродукта на рециркуляцию; 16 – трёхходовой клапан; 17 – запорный клапан.

«А» – пополнение бака 1 пресной водой; «Б» – удаление шлама

Установка системы Альфакс значительно снижает эксплуатационные расходы за счет уменьшения потерь топлива (масла), отвода воды, при применении способа частичной выгрузки и уменьшении затрат на техобслуживание.

Физическая сущность способа частичной выгрузки заключается в следующем: традиционный сепаратор при полной выгрузке выбрасывает все содержимое барабана – шлам, воду и частично нефтепродукт.

При этом перекрывается подача нефтепродукта в барабан, а сам процесс выгрузки занимает определенное время.

При частичной выгрузке Судовые сепараторы фирмы Альфа-Лавальпроцесс сепарации не прерывается. Нефтепродукт подается в барабан постоянно. Перед выгрузкой небольшое количество воды подается непосредственно в грязевую камеру для вытеснения нефтепродукта к центру барабана, т. е. смещения к центру «нейтрального слоя» во избежание попадания нефтепродукта в шламовую камеру в процессе выгрузки. Операция частичной выгрузки протекает быстро и точно. При этом выбрасывается небольшой постоянный объем концентрированного осадка и воды.

В итоге потери нефтепродукта практически отсутствуют, расход воды мал, производительность и КПД сепаратора повышаются.

Периодичность выгрузки назначается программой и может быть установлена с короткими интервалами без ухудшения работы установки.

Рассмотрим процесс частичной выгрузки барабана. Он полностью автоматизирован, и его начало определено заложенной программой.

Первый этап – подготовка к выгрузке. Клапан на выпускной трубе отсепарированной воды (9 рис. 1) закрывается, и небольшое количество воды через соленоидный клапан 5 (см. рис.1) подается в камеру напорного диска 1 (см. рис. 2) и далее под регулировочную шайбу 2 (см. рис. 2) по кольцевому каналу непосредотвенно в грязевую камеру. При этом диаметр Дн «нейтрального слоя» уменьшается, т. е. топливо смещается к центру. Таким образом, создается запас воды в грязевой камере перед выгрузкой.

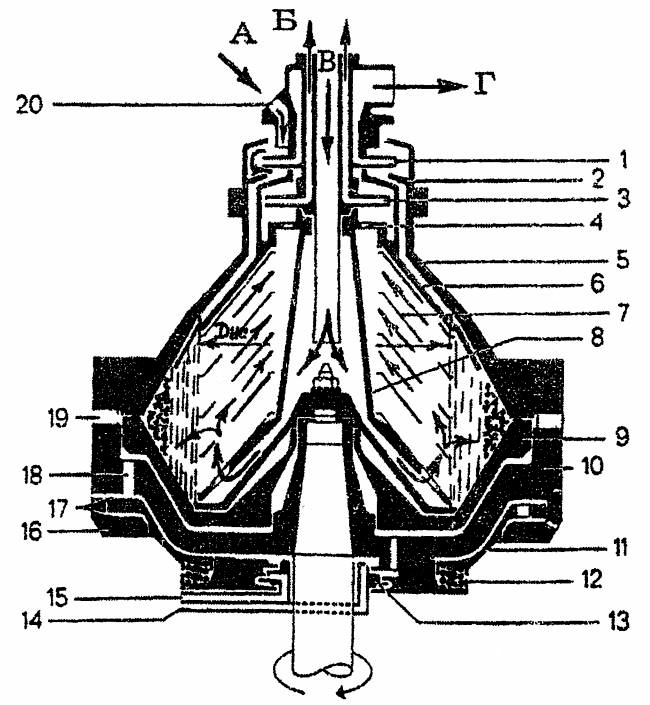

1 – напорный диск для удаления отсепарированной воды (по стрелке «Г»); 2 – регулировочная шайба; 3 – напорный диск для удаления очищенного топлива (по стрелке «Б»); 4 – шайба; 5 – колпак барабана; 6 – верхняя (разделительная) тарелка; 7 – пакет тарелок; 8 – тарелкодержатель; 9 – подвижное дно барабана; 10 – корпус барабана; 11 – управляющее кольцо; 12 – пружина; 13 – напорный диск для рабочей воды; 14 – патрубок доя подачи «открывающей» воды; 15 – патрубок для подачи «закрывающей» воды; 16 – кольцо; 17 – камера с соплами; 18 – сливной канал; 19 – разгрузочные отверстия; 20 – подача воды для гидравлического затвора и частичной выгрузки (по стрелке «А»)

Второй этап – открытие барабана. Это происходит с помощью подвижного поршня 9 (рис. 2) который может опускаться вниз (открытие барабана) или подниматься вверх (закрытие барабана) под действием специальной гидравлической системы.

В верхнем (закрытом) положении подвижной поршень 9 поддерживается давлением рабочей воды, которая поступает по трубопроводу 15 (рис. 2) в полость под ним.

Движение подвижного поршня вниз происходит следующим образом: по магистрали 14 (рис. 2) подается рабочая вода в полость над управляющим кольцом 11 (рис. 2), которое под давлением опускается вниз, преодолевая усилие пружин 12. При этом открываются сливные каналы 18, и вода из камеры под поршнем выходит через каналы и сопла 17 наружу. Поршень быстро спускается под давлением собственного веса и центробежных сил вращающейся внутри барабана массы. Разгрузочные пазы 19 открываются, и порция шлама и грязной воды резко выбрасывается под действием центробежной силы.

При этом диаметр «нейтрального слоя» Дн резко увеличивается, но он не должен превышать наружного диаметра верхней разделительной тарелки 6 во избежание попадания топлива в грязевую камеру.

Третий этап – закрытие барабана. После выхода воды из камеры 17 (см. рис. 2) управляющее кольцо 11 под действием сжатых пружин 12 поднимается вверх и перекрывает выходные пазы 18. Рабочая вода по трубопроводу 15 и внутренним каналам поступает в замкнутую полость под подвижным поршнем, поднимает его до плотного закрытия барабана. Плотность обеспечивается уплотнительным кольцом. По каналу 20 вода поступает до создания нормального гидравлического затвора Дн, после чего ее подача отключается и открывается выпускной патрубок «Г». На этом цикл частичной выгрузки окончен. Он длится не более 1 секунды. В течение всех этапов цикла не прекращалась подача топлива в барабан и продолжался процесс сепарирования и отвода топлива по каналу «Б».

Система электронного управления ЕРС состоит из программного блока ЕРС-30 и ряда исполнительных устройств. Система обеспечивает автоматическую работу сепаратора в соответствии с выбранной программой, время между выгрузками, интервалы между различными операциями в процессе выгрузки, пуска и остановки сепаратора.

Ниже рассматривается принцип работы программного блока ЕРС-30 и всей системы сепарирования Альфакс в целом.

Автоматическая система сепарирования Алькап

Автоматическая система Алькап является дальнейшим совершенствованием системы сепарирования Альфакс. Ее основное назначение – очистка тяжелого топлива с удельным весом до 1 010 кг/м3 (t = 15°С) и вязкостью до 700 сСт (50 °С), но она может применяться и для других менее вязких топлив.

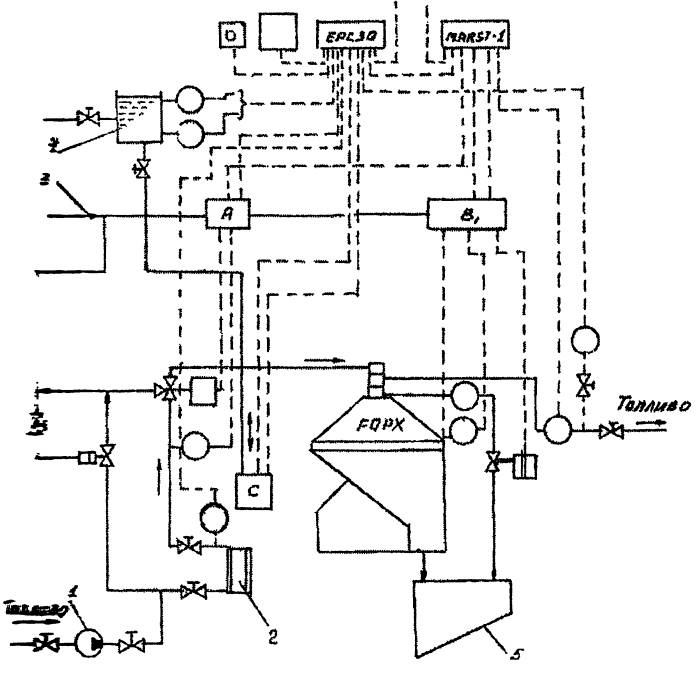

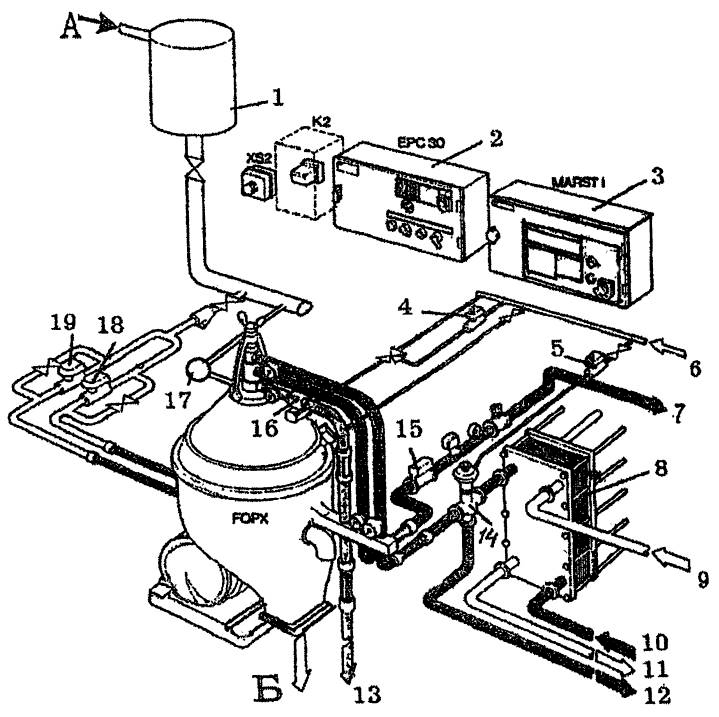

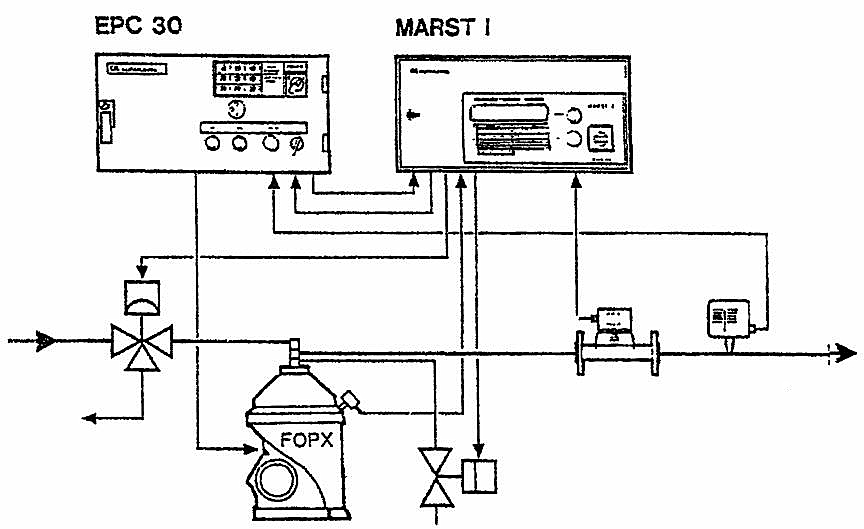

На рис. 3 приведена принципиальная схема системы управления режимом сепарацией топлива, а на рис. 4 автоматическая система сепарирования Алькап с дополнительным оборудованием.

1 – топливоподкачивающий насос; 2 – подогреватель топлива; 3 – пневмопитание системы управления; 4 – расходная цистерна рабочей воды; 5 – дренажный танк для сбора отходов топлива; TII Т2 – датчики высокой и низкой температуры топлива; Х2 – датчик вибрации; V1 – трехходовой клапан, подающий топливо на сепаратор или рециркуляцию; К2 – реле включения внешней сигнализации; ЕРС-30 – программный блок Т-1 – блок управления; Р2-датчик давления топлива на выходе из сепаратора; МТ1 – датчик содержания воды в топливе на выходе из сепаратора; V5 – дренажный клапан XT1 – датчик протечек; FOPX – сепаратор топлива; А, В, С – подсистемы управления клапанами V1, V5 и разгрузкой сепаратора; MV1, MV5 – вспомогательные клапаны, управляющие соответственно включением клапанов V1 и V5, MV15, MV16 – клапаны управляющие соответственно началом и окончанием разгрузки сепаратора; V4 – регулирующий клапан; 1, 2 – датчики высокого и низкого уровня в расходной цистерне системы рабочей воды.

В состав систем Алькап входят:

- сепаратор FOPX;

- система управления ACS10F c программным блоком ЕРС-30, блоком управления MARST 1;

- датчик определения воды в топливе WT 100;

- топливоподогреватель;

- топливоподкачивающий насос;

- расходная цистерна воды и дополнительное оборудование для нормального процесса сепарирования топлива.

Конструкция сепараторов серии FOPX аналогична сепараторам серии WHPX, которые были рассмотрены выше. Операция частичной выгрузки в барабане сепаратора FOPX протекает аналогично барабану WHPX, так как устройство подвижного поршня барабана такое же.

1 – водяной бак; 2 – программный блок; 3 – блок управления; 4 – соленоидный клапан управления клапаном 16 на выходе отсепарированной воды; 5 – соленоидный клапан управления трехходовым клапаном 14, подающим топливо (масло) в сепаратор; 6 – подача воздуха на управление клапанами 14 и 16; 7 – выход отсепарированного топлива (масла); 8 – паровой подогреватель топлива; 9 – вход пара; 10 – вход топлива от насоса; 11 – выход конденсата; 12 – выход подогретого топлива на рециркуляцию; 13 – выход отсепарированной воды; 14 – трехходовой клапан; 15 – датчик обнаружения воды в топливе WT100; 16 – клапан с воздушным приводом; 17 – соленоидный клапан подачи воды для выгрузки; 18 – соленоидный клапан подачи рабочей воды; 19 – соленоидный клапан подачи рабочей воды на закрытие подвижного поршня.

«А» – подача пресной воды для пополнения бака 1; «Б» – удаление шлама.

Однако существует принципиальное отличие в удалении из барабана FOPX отсепарированной воды. В этом барабане отсутствует регулировочная шайба 2 (см. рис. 2). Вместо нее установлен проточный диск с отверстием постоянного диаметра.

В этом сепараторе удобным способом регулирования положения «нейтрального слоя» оказалось периодическое удаление отсепарированной воды с помощью автоматических устройств, которые рассматриваются ниже.

В системе сепарации топлива Алькап используется принцип кларификации. Отсепарированная вода собирается в периферийной полости барабана. При ее переполнении вода вместе с отсепарированным топливом захватывается тарелками, что приводит к нарушению процесса сепарации. Наличие воды на выходе из сепаратора фиксируется датчиком WT100 диэлектрической проницаемости топлива в зависимости от содержания в нем воды. Так как диэлектрические проницаемости различных сортов топлива различны, то система выполнена как самонастраивающаяся на конкретный сорт топлива. Настройка на конкретный сорт топлива производится в тот момент, когда на выходе из сепаратора после окончания разгрузки поступит чистое топливо, при этом запоминается значение его диэлектрической проницаемости. Эта функция реализуется блоком MARST1 через заданное время после окончания процесса разгрузки. Операция выгрузки длится менее 1 секунды.

Рассмотрим процесс периодического удаления из барабана сепаратора FOPX отсепарированной воды. Между частичными выгрузками сепаратор работает в режиме кларификации, так как клапан 16 (рис. 4) на выходе отсепарированной воды закрыт и вода скапливается в шламовой камере.

Сепарация топлива для использования на судовых дизеляхГраница топлива и воды, т. е. «нейтральный слой» постепенно смещается к центру барабана. Вначале он достигает наружного диаметра пакета тарелок, а затем начинает углубляться далее к центру барабана. При этом некоторое количество воды начинает поступать в выходной трубопровод топлива, где обнаруживается высокоточным датчиком 15 WT100. Сигнал от этого датчика поступает в управляющий блок MARST1, и он выдает команду на открытие соленоидного клапана 4 (рис. 4), который подает воздух на открытие выпускного клапана 16 (рис. 4).

Вода из шламовой камеры удаляется под действием центробежной силы через отверстие проточного диска в камеру напорного диска 1, который нагнетает воду в выходной трубопровод (рис. 2).

По окончании установленного в программе промежутка времени соленоидный клапан 4 закрывается, и клапан 16 закрывается под действием пружины.

Если запрограммированный момент выгрузки шлама из сепаратора опережает сигнал датчика 15 WT100, то скопившаяся в шламовой камере отсепарированная вода будет выброшена вместе со шламом при выгрузке.

В случае значительного обводнения исходного нефтепродукта возможно двух и трехкратное удаление воды путем открытия клапана 14 (рис. 4), но при пятикратном удалении, программа останавливает сепаратор и включает сигнализацию.

При выгрузках и удалении воды подача нефтепродукта и его очистка в сепараторе не прерывается. Подача прекращается только:

- в аварийных ситуациях, например, при обесточивании блока управления;

- падении давления воздуха в системе;

- отсутствии разгрузки барабана;

- очень высоком содержании воды в нефтепродукте;

- повышенной вибрации;

- отклонении от установленных давления и нагнетания нефтепродукта.

В этих случаях соленоидный клапан 5 (рис. 4) открывает подачу воздуха на трехходовой клапан 14, который перепускает топливо по трубопроводу 12 на рециркуляцию 9 (рис. 4), т. е. на всасывание насоса.

Программный блок ЕРС-30

Программный блок ЕРС-30 служит для управления основными параметрами режима сепарации, которые запрограммированы для обеспечения последовательного исполнения режима сепарации саморазгружающего Судовые сепараторы фирмы Альфа-Лавальсепаратора Альфа-Лаваль серии ММРХ.

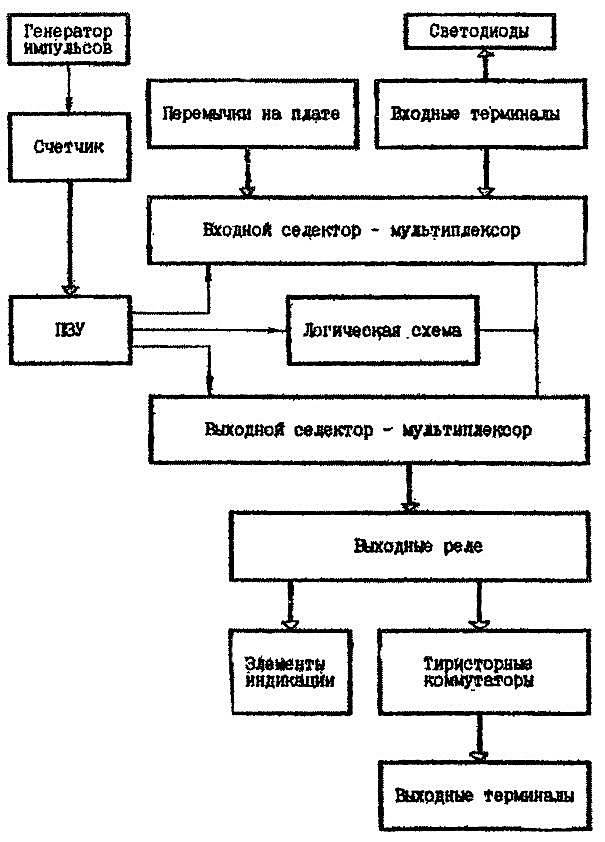

На рис. 5 представлена функциональная схема программного блока ЕРС-30. Программный блок ЕРС-30 обеспечивает реализацию функции пуска, остановки и разгрузки сепаратора, а также контролирует весь процесс сепарации топлива с формированием аварийного сигнала в систему АПС. При этом аварийная остановка сепаратора осуществляется по сигналу отдатчика вибрации или в результате нажатия кнопки аварийной остановки.

На входы блока ЕРС-30 поступают внешние сигналы, формирующие аварийное состояние, а именно на входы:

1 тревоги от блока MARST1;

2 от датчика давления топлива PS2 на выходе сепаратора;

3 от датчика вибрации XS1, установленного на корпусе барабана; (этот же сигнал используется при включении кнопки аварийной остановки сепаратора);

4-5 от датчиков высокой TS1 и низкой TS2 температуры сепарируемого топлива;

6 резерв;

7-8 отдатчиков высокого LS1 и низкого LS2 уровня в расходной цистерне системы рабочей воды.

Для контроля входных цепей этих сигналов на плате внутри корпуса установлены светодиоды СР1….СР8 номера которых совпадают с номерами функций. При возникновении неисправности светодиод этой цепи гаснет. На входы ЕРС-30 поступают также управляющие сигналы:

9 на разгрузку сепаратора от блока MARST1, от кнопки дистанционного управления или от кнопки «РАЗГРУЗКА» на пульте блока ЕРС-30;

10 на остановку от кнопки дистанционного управления или от кнопки «СТОП» на пульте ЕРС-30;

11 квотирования аварийного сигнала от кнопки дистанционного управления или кнопки «АВАРИЯ» на пульте ЕРС-30.

Состояние цепей этих сигналов контролируется светодиодами СР9….СР11 на плате внутри корпуса блока. Аварийный сигнал на пульте ЕРС-30 идентифицируется миганием красной лампы-кнопки «АВАРИЯ». Нажатие на лампу-кнопку квотирует этот сигнал, при этом мигание прекращается, и лампа-кнопка начинает гореть постоянным светом. При повторном нажатии аварийный сигнал сбрасывается, лампа-кнопка гаснет.

На пульте блока ЕРС-30 расположены четыре светодиода, комбинации включения которых позволяют идентифицировать причины аварии.

Аварийные сигналы имеют следующую последовательность:

- вибрация;

- аварийная остановка;

- низкая температура топлива;

- высокая температура топлива;

- высокое давление топлива;

- низкое давление топлива;

- аварийный внешний сигнал тревоги;

- неисправности логики.

Если одновременно поступает несколько аварийных сигналов, на индикацию поступает сигнал, имеющий более высокий приоритет. После сброса этого сигнала на индикацию будет выведен сигнал с более низким приоритетом и т. д.

Микросхема памяти ПЗУ блока ЕРС-30 содержит программы реализации алгоритмов функционирования сепараторов типа МАРХ (МОРХ и FOPX) WHPX, с различными временными интервалами между отдельными этапами технологического процесса. Выбор соответствующей программы и задание требуемых параметров производится с помощью контактных соединений на терминалах ХА, ХВ, ХС, ХД, расположенных в правой нижней части блока.

В таблице 1 приведены установки параметров, задаваемых с помощью перемычек на терминалах блока ЕРС-30.

| Таблица 1. Установки параметров, задаваемых с помощью перемычек на терминалах блока EPC-30 | |||

|---|---|---|---|

| Номера контакта | Контакт замкнут | Контакт разомкнут | Примечание |

| Терминал XA – выбор интервала времени между разгрузками T2, мин. | |||

| 1 | 170 | 0 | Время между разгрузками равно сумме времени, задаваемого перемычками |

| 2 | 85 | 0 | |

| 3 | 42 | 0 | |

| 4 | 21 | 0 | |

| 5 | 10 | 0 | |

| 6 | 5 | 0 | |

| 7 | 2 | 0 | |

| Терминал XB – выбор программы для сепараторов | |||

| 1 | сепараторы MAPX/MOPX | сепараторы FOPX/WHPX | |

| Выбор программы разгрузки | |||

| 2 | При разгрузке поток топлива открыт через сепаратор | При разгрузке поток топлива направляется на рециркуляцию | |

| 3 | Выбор интервала времени задержки сигнала тревог, сек. | ||

| 30 | 15 | ||

| 4 | Выбор программы реализации принципа сепарации | ||

| кларификатор | пурификатор | ||

| Терминал XC – выбор интервала времени запуска сепаратора, T1, сек. | |||

| 1 | 40 | 0 | |

| 2 | 20 | 0 | |

| 3 | 10 | 0 | |

| Терминал XC – выбор интервала между разгрузками последовательного кларификатора | |||

| 4 | Кларификатор разгружается в каждый второй интервал | Кларификатор разгружается в каждый интервал | |

| Терминал ХД – выбор дополнительных интервалов времени Т3 и Т5, сек. | |||

| 1 | 10 | 0 | |

| 2 | 5 | 0 | |

Электронный блок управления MARST1

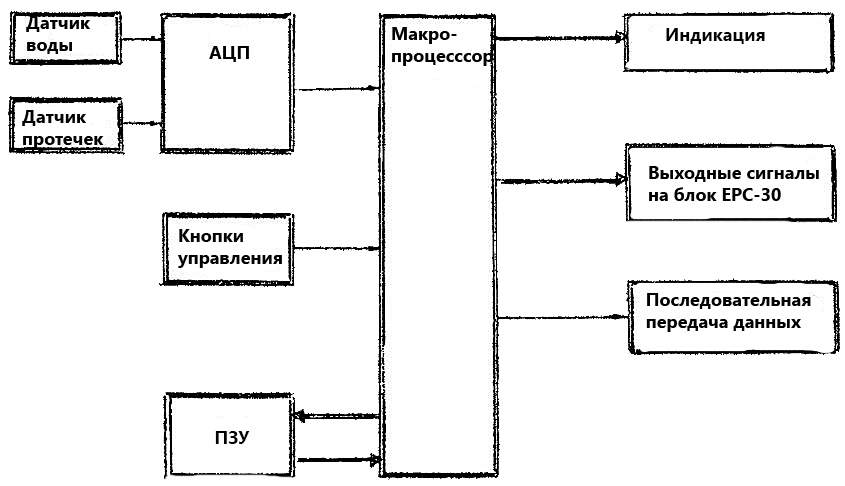

Электронный блок MARST1 предназначен для управления основными параметрами режима работы сепаратора, запрограммированного оператором для обеспечения необходимой последовательности процесса работы сепаратора.

Блок управления MARST1 включает 8 bit (8 процессов памяти) микропроцессов с памятью PROM. Электрическая цепь имеет защиту и работает в соответствии с ASC-10F.

Панель управления снабжена трехпозиционным функциональным переключателем для выбора режима работы сепаратора, сигнальной лампой, лампой освещения панели, кнопкой аварийной сигнализации – отключение сигнализации, проверки.

Входные и выходные сигналы поступают на клеммы терминала, обеспечивая функционирование системы в соответствии с заданной программой. Функциональная схема блока управления MARST1 на рис. 6.

| Наименование, характеристика и адреса внешних сигналов блока MARST1 | |

|---|---|

| Код сигнала | Источник |

| 121 – Напряжение питания 48 в | Блок EPC-30 |

| 124 – Сигнал, пропорциональный содержанию воды в отсепарированном топливе | Датчик содержания |

| 125 – Сигнал обратной связи по разгрузке сепаратора | Блок EPC-30 |

| 129 – Сигнал наличия протекания в сепараторе | Датчик протечек |

| Выходные сигналы | |

| И21 – Переключение трехходового клапана на рециркуляцию топлива | Клапан V1 (МУ1) |

| И23 – Включение соленоидного клапана, управляющего дренажным клапаном | Клапан V5 (МУ5) |

| И24 – Напряжение питания датчика содержания воды | Датчик М1 |

| И28 – Контрольный сигнал для датчика содержания воды | Датчик М1 |

| И21 – Сигнал аварийного состояния | Блок EPC-30 |

| И29 – Сигнал на выполнение разгрузки | Блок EPC-30 |

Выбор и задание установок параметров системы управления ACS

Выбор и задание установок параметров системы управления ACS обеспечивается с помощью 4-х кнопок, расположенных на внутренней стороне крышки блока MARST1.

- Кнопка -F- используется для ввода в память заданного значения параметра.

- Кнопка -G- используется для выбора требуемого параметра: периодическое нажатие этой кнопки вызывает на дисплей параметры РОО…Р17, длительное удержание в нажатом состоянии вызывает автоматическое изменение параметров.

- Кнопки «+» («–») предназначены для увеличения (уменьшения) значения установки выбранного параметра, задержка кнопки в нажатом состоянии вызывает увеличение скорости изменения параметра.

Для выполнения операций по выбору и заданию параметров переключатель режимов работы блока MARST1 необходимо перевести в положение STAND-BY. Когда значение установки параметра задано, его можно ввести в память нажатием кнопки -F-. После того как все параметры установлены, необходимо нажать кнопку -G- и держать ее до установки первого параметра, затем переключатель режимов перевести в положение -ON-.

Назначение параметров:

- POO – текущее значение сигнала терморезистора;

- PO1 – точка переключения выпуска;

- PO2 – минимальный интервал между разгрузками;

- PO3 – установленное время после выпуска;

- PO4 – время открытия клапана;

- PO5 – минимальный сигнал датчика воды;

- PO6 – максимальный сигнал датчика воды;

- PO7 – уровень датчика 0 в;

- PO8 – уровень датчика +10 в;

- PO9 – количество открытий клапана.

Установки параметров P10… P17 заданы фирмой-изготовителем и не должны изменяться в процессе эксплуатации. Их установленные значения нанесены на внутренней стороне крышки блока.

Для индикации и коррекций этих установок необходимо выполнить следующие операции:

- вызвать на индикацию параметр PO9, как описано ранее: нажать кнопку ALARM, и удерживать ее в нажатом состоянии до тех пор, пока на дисплее не высветится состояние «888 888»;

- не отпуская кнопку ALARM кратковременно нажать кнопку -G-, при этом на дисплее высветится параметр Р10.

Дальнейшие операции с параметрами Р10 … Р17 выполняются аналогично параметрам РОО….РО9.

Кроме перечисленных имеется еще ряд параметров, введенных в систему, которые не могут быть изменены или вызваны для контроля:

- время после включения питания до момента определения исходного уровня сигнала датчика влаги – 120 сек;

- максимальное время восстановления сигнала от датчика (возврата в нормальную зону) после открытия дренажного клапана – 120 сек;

- максимальное время ожидания сигнала обратной связи при инициализации разгрузки блоком – 60 сек;

- время после разгрузки, вызванной тем, что дренажный клапан оставался открытым более – 120 секунд – 60 сек;

- фильтрующая постоянная для сигнала датчика – 10 т. е.;

- изменение сигнала датчика воды при периодической проверке по команде процессора (подключение конденсатора) – 70 о. е.

Шестицифровой дисплей указывает код причины аварийной тревоги. Три светодиода индицируют реальную последовательность выполнения режима программы.

Для установки текущих параметров и контрольных точек установлены кнопки на модуле управления.

Цифровые величины контрольных точек и параметров индицируются на передней панели числового дисплея. Данный дисплей постоянно информирует о реальном значении параметров, определенным водяным датчиком МТ1 (WT-100).

Расположение вспомогательных узлов автоматической системы сепарирования таких, как водяной датчик МТ1, трехходовой клапан подачи топлива в сепаратор VI и дренажный клапан V5, показано на рис. 7.

При повышении содержания воды в отсепарированном топливе, определяемом водяным датчиком WT-100 (на схеме МТ), в блоке MARST1 – формируется сигнал на включение дренажного клапана 4 (V5) для слива воды из барабана или командный сигнал в блок ЕРС-30 для обеспечения разгрузки барабана.

Водяной преобразователь (датчик) типа WT-100 состоит из двух концентрических труб и электронной коробки, установленной на фланцах водяного преобразователя. Две трубы разных диаметров образуют кольцевой объем, через который проходит поток отсепарированного топлива.

Принцип действия датчика WT-100 состоит в следующем: питание – постоянный ток от электронного блока MARST1 подводится к электронной коробке водяного преобразователя (датчика), где он с помощью осциллятора (вибратора) преобразуется в высокочастотный переменный ток. В комплекте осциллятора (вибратора) имеется конденсатор входящий в замкнутый контур электроцепи, и при прохождении топлива через датчик WT-100 фиксирует определенное сопротивление жидкости. Изменение сопротивления проходимой жидкости при появлении воды преобразуется в электронный сигнал, который постоянно (непрерывно) передается и интерпретируется блоком управления MARST1.

Величина емкости конденсатора и его сопротивление изменяются с изменением диэлектрической постоянной жидкости, которая проходит через датчик WT-100: с повышением содержание воды в жидкости повышается диэлектрическая постоянная и, следовательно, сопротивление.

Таким образом, датчик WT-100 постоянно контролирует диэлектрическую постоянную топлива, значение которой зависит от содержания воды и сорта топлива.

Минимальный интервал между разгрузками – параметр Р2 – промежуток времени между двумя разгрузками, нормально отрабатываемый блоком MARST1. В течение этого интервала вода периодически по сигналу датчика удаляется через дренажный клапан V5 (MV5).

Если в течение минимального интервала Р2 между разгрузками отсепарированная вода достигнет уровня пакета тарелок, очистка сепаратора производится с помощью дренажного клапана, управляемого блоком MARST1.

После каждой разгрузки и окончания интервала времени РЗ определяется исходный уровень сигнала.

Следующая очистка сепаратора будет производиться с помощью дренажного клапана V5 (MV5), так как минимальный интервал времени между разгрузками получит новый отсчет.

После формирования команды на выполнение разгрузки блок MARST1 ожидает сигнал обратной связи (подтверждения процесса разгрузки от блока ЕРС-30) в течение 60 сек, после чего в случае отсутствия этого сигнала формируется аварийный сигнал.

Для определения протечек в устройстве промывки сепаратора установлен терморезисторный датчик ХТ1, обдуваемый сжатым воздухом, сигнал которого поступает в блок MARST1. При появлении протечек, которые могут возникнуть на выходе или через уплотнительное кольцо на периферии барабана, сопротивление датчика изменяется, что вызывает в блоке MARST1 сигнал тревоги. После каждой разгрузки датчик протечек автоматически калибруется.

Поиск, локализация и устранение неисправностей автоматической системы управления сепараторов

В процессе эксплуатации Автоматические системы сепарирования топлива фирмы Альфа-Лаваль (Альфакс и Алькап)автоматической системы управления сепараторов в ней могут возникнуть отказы и неисправности, которые должны устраняться за минимальное время. Наиболее трудоемким этапом процесса восстановления работоспособности системы является локализация неисправности, связанная с поиском отказавшего элемента или узла. Ниже приведены алгоритмы поиска и диагностирования для восстановления работоспособности автоматической системы управления сепаратора, которая осуществляется с помощью сигналов аварийных состояний блоков ЕРС-30 и MARST1.

Признаки, возможные причины неисправностей при срабатывании аварийной сигнализации программируемого блока ЕРС-30

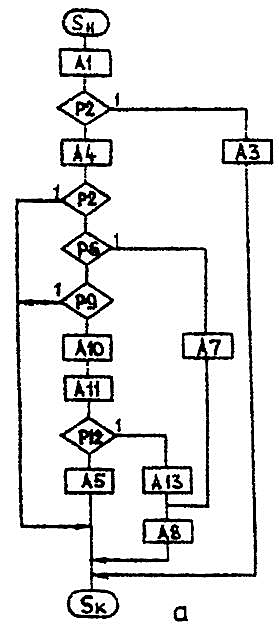

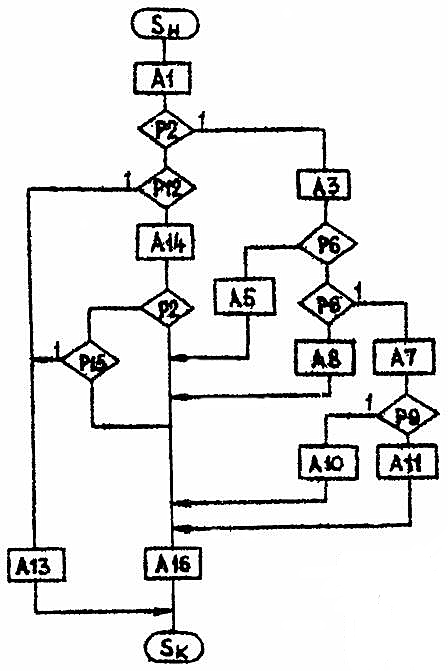

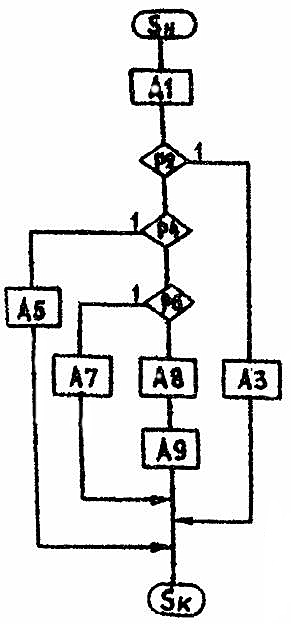

1 В граф-схеме алгоритма (В) см. рис. 8 осуществляется поиск неисправностей при отказе включения клапана VI, при этом используются следующие операторы:

А1 – нажатием лампы-кнопки «АВАРИЯ» сбросить сигнал тревоги; Р2 – проверить, срабатывает ли клапан VI в соответствии с программой; АЗ – выполнить мероприятия в соответствии с алгоритмом (С) по проверке функционирования соленоидного клапана MV16 и системы рабочей воды; А4 – установить перемычку TPF2-WTB1; А5 – заменить плату блока ЕРС-30 из ЗИПа; Р6 – проверить, срабатывает ли соленоидный клапан MV1; А7 – проверить рабочее состояние схемы управляющего воздуха и клапана VI; Р8 – проверить нормальное состояние предохранителя F1; А10 – отключить питание, перевести программный переключатель в положение «СТОП», удалить перемычку TPF2-WTD1, заменить предохранитель F1; А11 – включить питание, запустить сепаратор, после набора необходимой частоты вращения программный переключатель перевести в положение «РАБОТА»; Р12 – проверить, появляется ли напряжение 48В на контактах WTA-WTB2 в соответствии с программой; А13 – проверить цепи соединения соленоидного клапана MV1 с разъемом; А8 – устранить неисправность.

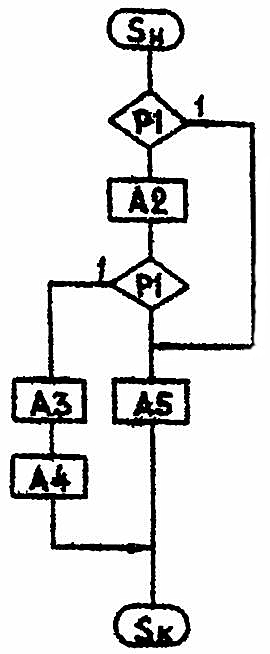

2 В графе-схеме алгоритма (С) см. рис. 9 последовательность операций по проверке клапана MV16 и/или системы рабочей воды в случае низкого давления топлива на выходе из сепаратора, для этого случая используются следующие операторы:

А1 – нажатием лампы-кнопки «АВАРИЯ» сбросить сигнал тревоги; Р2 – проверить, имеется ли напряжение 48В на клеммах терминала V WTC-WTD3 в соответствии с программой; АЗ – разъединить трубопровод рабочей воды от клапана MV16 к сепаратору, нажать кнопку «РАЗГРУЗКА»; Р4 – проверить, появится ли поток воды от клапана MV16 после окончания разгрузки; А5 – выполнить операции в соответствии с алгоритмом (F) по проверке датчика давления PS2; Р6 – проверить, поступает ли напряжение 48В на соленоид клапана MV16 в соответствии с программой; А7 – проверить трубопровод от расходной цистерны рабочей воды до клапана MV16; А8 – проверить цепь между блоком ЕРС-30 и клапаном MV16; Р6 – поступает ли рабочая вода к клапану MV16; А10 – проверить уровень открытия клапана MV16; А13 – заменить плату блока ЕРС-30; А11 – проверить систему рабочей воды; А14 – отключить питание, перевести программный переключатель в короткое замыкание; А15 – проверить, есть ли короткое замыкание в цепи соленоида клапана MV16; А16 – устранить неисправность.

3 В граф-схеме алгоритма (F) см. рис. 10 приведена последовательность операции по поиску неисправности в цепи датчика давления PS2. Используются следующие алгоритмы:

А1 – проверить, светится ли светодиодом СР2 при срабатывании аварийной сигнализации; А5 – заменить плату блока ЕРС-30; А2 – установить перемычку между клеммами терминала WTE- WTF2; АЗ – проверить цепи аварийной сигнализации на короткое замыкание, состояние датчика PS2, кабельное соединение между датчиком PS2 и блоком ЕРС-30, устранить неисправность; А4 – устранить неисправность

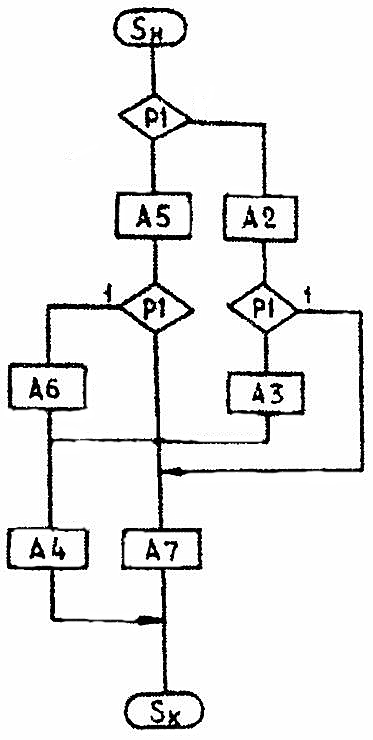

4 В граф-схеме алгоритма (G) отыскивается неисправность цепи датчика вибрации XS1 с использованием следующих операторов: см. рис. 11.

Р1 – проверить, светится ли светодиод СРЗ при срабатывании аварийной сигнализации; А2 – отключить терминал WTF; А5 – установить перемычку между клеммами терминала WNT- WTF3; АЗ – проверить цепь аварийной сигнализации на короткое замыкание, состояние датчика вибрации XS1, кабельное соединение между датчиком XS1 и блоком ЕРС-30; А6 – обрыв цепи аварийной сигнализации; А4 – устранить неисправность

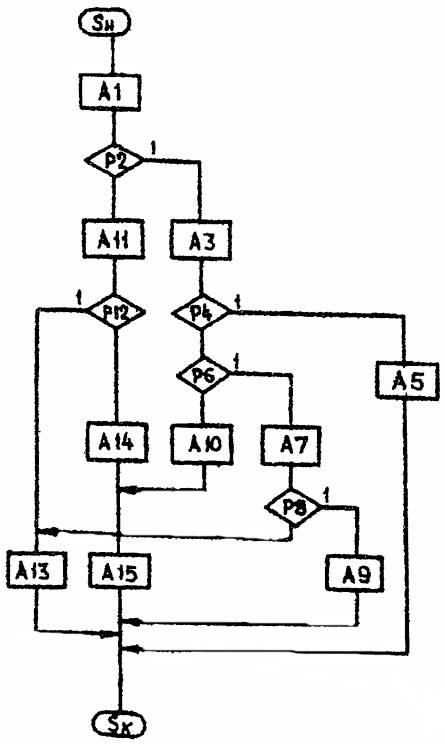

5 В граф-схеме алгоритма (Н) (см. рис. 12) операции при проверке клапана MV16 и/или системы рабочей воды при отсутствии разгрузки сепаратора – в этом случае используются следующие операторы:

А1 – нажатием лампы-кнопки «АВАРИЯ» сбросить сигнал тревоги; Р2 – проверить, имеется ли напряжение 48В на клеммах терминала WTC-WTD1 в соответствии с программой; АЗ – разъединить трубопровод рабочей воды между клапаном MV16 и сепаратором, нажать кнопку «РАЗГРУЗКА»; Р4 – проконтролировать, появится ли поток воды от клапана MV15 после нажатия кнопки; А5 – выполнить операции в соответствии с алгоритмом (F) по проверке цепи датчика давления PS2; Р6 – проверить, поступает ли напряжение 48В на соленоид клапана MV15 в соответствии с программой; А7- проверить трубопровод от расходной цистерны рабочей воды до клапанаМУ15; А10 – проверить цепь между блоком ЕРС-30 и клапаном MV15; Р8 – проверить, поступает ли рабочая вода к клапану MV15; А9 – проверить уровень открытия клапана MV15; Р12 – проверить нормальное состояние предохранителя F2; А13 – заменить плату блока ЕРС-30; А11 – проверить предохранитель; А14 – отключить питание, перевести программный переключатель в положение «СТОП». Отключить разъем WTD. Проверить цепь соленоида клапана MV15 на короткое замыкание; А15 – устранить неисправность, включить разъем WTD.

Возможные причины появления неисправностей, их поиск, локализация и устранение при срабатывании сигнализации блока управления MARST1.

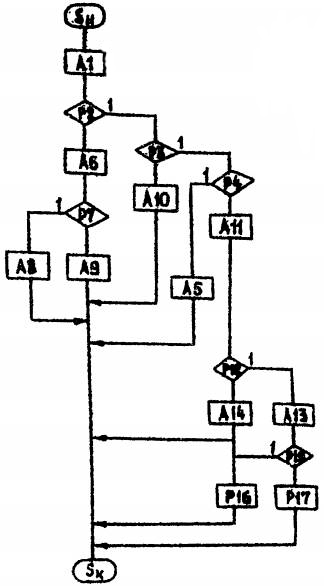

6 В граф-схеме алгоритма (J) (см. рис. 13) поиск неисправностей при отсутствии подтверждения о разгрузке от блока ЕРС-30 с использованием следующих операторов:

А1 – нажатием лампы-кнопки «АВАРИЯ» сбросить сигнал тревоги; Р2 – проверить, есть ли напряжение 48В на клеммах 34-35 терминала ХЗ блока MARST1; АЗ – заменить плату блока MARST1 из ЗИПа; Р4 – проверить, есть ли напряжение 48В на клемме WTC-WTD2 терминала блока ЕРС-30 в течение цикла разгрузки; А5 – проверить цепи между блоками ЕРС-30 и MARST1, устранить неисправность; Р6 – проверить состояние предохранителя F2 блока-30; А7 – заменить плату блока ЕРС-30 из ЗИПа; A8 – проверить цепи внешних соединений, устранить неисправность; А9 – заменить предохранитель F2 блока ЕРС-30

7 В граф-схеме алгоритма (К) (см. рис. 14) с его помощью производят поиск неисправностей при отсутствии индикации протечек в сепараторе, в этом случае используются следующие операторы:

А1 – проверить параметр РОО блока MARST1; Р2 – проверить, находится ли значение параметра РОО в пределах 000…399; РЗ – поступает ли воздух на датчик протечек; А5 – устранить протечки; А6 – проверить состояние датчика протечек, а также цепь датчика; Р7 – терморезистор – проверить, находится ли он в нормальном состоянии; Р8 – проверить цепь датчика на замыкание или разрыв, устранить неисправность, восстановить значение установки параметра Р15; А10 – обеспечить поступление воздуха на датчик протечек; А11 – а) вызвать на дисплей параметр РОО, запомнить значения; б) инициировать разгрузку сепаратора; в) запомнить минимальное значение параметра РОО и время разгрузки; г) вычислить разницу показаний значений п. п. а) и в); д) вызвать параметр Р14, добавить к его значению 5 единиц и запомнить; Р12 – значение п. п. д) больше значения п. п. г); А13 – вызвать параметр Р15, запомнить значение установки; А14 – настроить значение параметра Р14 на 5 единиц меньше, чем значение п. п. А11 г); А15 – соответствует ли значение установки параметра Р15 требуемому; А16 – заменить плату блока; А17 – изменить установку параметра Р15 в соответствии с требуемым значением.

Особенности эксплуатации сепараторов с автоматической системой управления

Перед каждым пуском системы необходимо выполнить следующие операции. По сепаратору – проверить:

- закрытое и обжатое состояние крышек сепаратора и присоединение всех патрубков;

- снять стопора;

- проверить уровень масла;

- по вспомогательному оборудованию убедиться, что секущие клапаны на водной системе открыты, а байпасные клапаны закрыты;

- уровень воды в цистерне и давление сжатого воздуха в пневмосистеме в норме;

- клапана топливной системы: открыть всасывающий и нагнетательный клапаны топливоподкачивающего насоса;

- открыть клапаны на рециркуляцию, в нагнетательную цистерну и на топливной системе в соответствии с выбранным режимом работы (одиночный, параллельный или последовательный).

Для задания исходного состояния перед вводом системы необходимо на блоке ЕРС-30 установить программный выключатель в положение «Стоп», главный выключатель – в положение 1. На блоке MARST1 переключатель режимов установить в положение «Готовность», после чего определяется точка отсчета, которая будет введена через 120 сек. (засвечивается светодиод REFTIME).

Для ввода системы в работу необходимо запустить сепаратор, топливоподкачивающий насос и подогреватель топлива. После окончания разгона сепаратора выполняется корректировка температуры топлива. Для запуска программного блока ЕРС-30 переключатель режимов необходимо перевести в положение «Работа», при этом засвечивается табло «Работа». В течение пускового периода Т1 засвечено табло «Разгрузка». Запуск управляющего блока MARST1 производится переводом переключателя режимов в положение «Включено», после чего с помощью кнопки на блоки ЕРС-30 инициируется разгрузка, при этом табло «Разгрузка» засвечивается мигающим светом. Происходит автоматическое определение новой исходной точки, которая будет введена в блок MARST1 через 60 сек, а также калибровка датчика протечек. В течение разгрузки функции тревоги блока MARST1 будут заблокированы блоком ЕРС-30.

Читайте также: Дизельное топливо и его эксплуатационные свойства

Во время нормальной работы сепаратор управляется программным блоком ЕРС-30 и управляющим блоком MARST1. Отсепарированная вода удаляется через дренажный клапан или путем разгрузки. Если сепарируемое топливо содержит мало воды, то вода и шлам удаляются с помощью программного блока ЕРС-30 через заданный промежуток времени путем разгрузки сепаратора. Ручное управление разгрузкой выполняется путем нажатия на кнопку «Разгрузка» на блоке ЕРС-30, при этом табло засвечивается мигающим светом в течение разгрузки.

Остановка системы сепарации. При нормальной остановке системы сепарации топлива необходимо:

- на блоке ЕРС-30 перевести переключатель в положение «Стоп», при этом табло «Работа» погаснет, табло «Разгрузка» засвечивается мигающим светом;

- на блоке MARST1 переключатель функции перевести в положение «Выключено», при этом гаснут белое табло и дисплей, а табло на блоке ЕРС-30 в течение 3 мин засвечивается постоянным светом, при этом привод сепаратора отключается и не может быть включен в течение 3 мин.

Аварийная остановка системы сепарации – обеспечивается при нажатии красной кнопки «АВАРИЙНЫЙ СТОП» в сепараторном отсеке, при этом отключается привод сепаратора, но топливо в сепаратор продолжает поступать. Лампа-кнопка «АВАРИЯ» на блоке ЕРС-30 засвечивается мигающим, а желтое табло – постоянным светом. При квитировании аварийного сигнала на блоке ЕРС-30 лампа-кнопка засвечивается постоянным светом.

Отключение кнопок «АВАРИНЫЙ СТОП» производится поворотом ее в направлении стрелки. Блок ЕРС-30 можно отключать только после окончания работы программы, когда откроется клапан рециркуляции.

Если аварийный сигнал на блоке ЕРС-30 не будет квитирован в течение 3 мин, лампа-кнопка автоматически гаснет.

Аварийное состояние системы – отображается следующим образом:

- на блоке ЕРС-30 засвечивается мигающим светом лампа-кнопка «АВАРИЯ», аварийный сигнал идентифицируется светодиодом на лицевой панели;

- на блоке MARST1 засвечивается мигающим светом табло «АВАРИЯ», код аварии высвечивается на дисплее попеременно с нормальной индикацией в последовательности:

- код аварии 1 сек – пауза 5 сек – нормальная индикация 3 сек.,

- включается общая сигнализация в системе АПС.

При активизации любой аварийной функции трехходовой клапан VI (MV1) переводит поток топлива на рециркуляцию. Квитирование аварийного сигнала производится на блоке ЕРС-ЗО следующем образом:

- определяется причина аварийного состояния с помощью светодиодов на лицевой панели;

- квитируется сигнал аварии нажатием лампы-кнопки «АВАРИЯ»;

- при этом лампа-кнопка и светодиоды идентификации погаснут.

Табло «РАЗГРУЗКА» будет светиться мигающим светом до полного окончания работы программы.

На блоке MARST1 определить и локализовать причину аварии по дисплею, сквитировать сигнал аварии. Если причина аварии не устранена, аварийный сигнал вновь включится через 30 сек.