Большинство судовых энергетических установок работает с применением тяжелых топлив. В силу ряда причин обеспечить работу дизелей на всех режимах только на тяжелых топливах не представляется возможным. Поэтому в составе энергетической установки необходимо иметь топливные системы для легкого и тяжелого топлив: при запуске и на холостых ходах дизеля обычно используют легкое (дизельное) топливо, на основных же режимах дизель работает на тяжелых топливах. Здесь мы рассмотрим принцип работы топливной системы дизельного двигателя и его устройство.

Применение тяжелых топлив заставляет вносить ряд существенных изменений в систему топливоподготовки. Это обусловлено более высокой вязкостью, повышенным содержанием воды, механических примесей и асфальтосмолистых веществ. Для обеспечения эффективного сгорания и предотвращения изнашивания деталей цилиндропоршневой группы и топливной аппаратуры тяжелое топливо необходимо подвергнуть специальной подготовке, включающей очистку и подогрев.

Техническое обслуживание систем топливоподготовки дизелей, использующих тяжелые топлива, включает в себя комплекс мер по очистке и подогреву топлива, необходимых для обеспечения его соответствия требованиям эффективного сгорания и защиты деталей двигателя.

Очистка тяжелого топлива для судовых дизелей производится тремя способами:

- отстаивание,

- сепарирование и фильтрация.

Отстаиванию топливо подвергается в специальных цистернах. Вода и осевшая грязь удаляются из цистерны снизу через спускной кран. Отстаивание является предварительный средством очистки, эффективность его весьма незначительна. Специальными исследованиями установлено, что отстаивание может дать определенный эффект лишь для маловязкпх топлив, для высоковязких этот способ очистки практического значения не имеет.

Сепарирование тяжелого топлива на судовых дизелях является одним из основных способов очистки тяжелых топлив. Однако качество очистки существенно зависит от сорта топлива. В частности, установлено, что содержание механических примесей после сепарирования уменьшается для маловязкпх топлив на 70-80 %, для средневязких (ДТ, Ф-5) – на 50-60 % и для высоковязких топлив (типа ДМ) – на 10-40 %. Содержание воды при сепарировании тяжелых высоковязких топлив уменьшается только на 60-80 %.

Сепарирование не обеспечивает полной очистки топлива, как это требуется от системы топливоподготовки. Последующим обязательным этапом очистки является фильтрация топлива. Фильтрация тяжелого топлива в системах топливоподготовки требует применения различных средств, которые обычно классифицируются на две основные группы:

- самоочищающиеся фильтрационные установки

- и топливные фильтры.

Самоочищающиеся фильтрационные установки отличаются от топливных фильтров автоматически действующей системой самоочистки. Виды топливных фильтров и фильтрационных установок используемых на судовых дизеляхФильтрационные установки имеют ряд преимуществ перед другими средствами очистки (в частности, меньшие затраты на техническое обслуживание и эксплуатацию). В то же время степень очистки топлива фильтрационными установками относительно высока, что в ряде случаев позволяет использовать их вместо сепараторов.

Нашли применение в российской практике несколько типов фильтрационных установок. Фирма «Вокеш» (Англия) выпускает самоочищающуюся установку Микродиск 4000 производительностью от 910 до 9 100 л/ч с тонкостью отсева механических частиц до 500 мкм. Фирма «Регумит» (Англия) выпускает самоочищающиеся установки Фипок производительностью от 30 до 1 000 кг/ч с тонкостью отсева до 5 мкм. Фирма «Скаматик» (Франция) выпускает фильтрационные установки производительностью от 0,5 до 20 м3/ч с очисткой топлива от механических примесей более 30, 20, 15, 10 и 5 мкм. В последнее время получают широкое распространение фильтрационные установки французской фирмы «Софранс». Установки выпускаются различной производительности, по существу, для дизелей любой мощности, с тонкостью отсева частиц до 5 мкм.

Общим недостатком рассмотренных выше способов очистки топлива являются существенные потери горючих составляющих вместе с другими механическими и жидкими примесями, доходящие до 2-4 %. Уменьшить потери в системе топливоподготовки позволяет Гомогенизация и методы топливоподготовки для судовых дизелейгомогенизация топлива. Гомогенизация начинает находить применение в современной практике и может быть отнесена к числу перспективных методов.

Топливо становится гомогенным, если смолы равномерно распределены в топливной среде, а механические частицы и глобулы воды диспергированы. Такое топливо сепарируется и фильтруется с минимальными потерями горячей части, причем повышается надежность топливовпрыскивающей аппаратуры. Практическое применение находят гомогенизаторы трех типов:

- гидродинамические,

- вибромеханические и ультразвуковые.

Принцип действия гидродинамического гомогенизатора основан на пропускании топлива под давлением 15-25 МПа черед щелевой клапан. Сгущения асфальтосмолистых веществ разрушаются в результате резкого изменения направления и скорости истечения топлива через щели. Технические характеристики гомогенизаторов гидродинамического типа, выпускаемых зарубежными фирмами, даны в таблице.

| Технические характеристики зарубежных гомогенизаторов гидродинамического типа | ||||||

|---|---|---|---|---|---|---|

| Показатели | Страна-изготовитель и марка гомогенизатора | |||||

| Англия | США | ФРГ | Швеция | |||

| Мантон-Гаулин | APV | Мантон-Гаулин | Астра-5000 | Астра-10 000 | Альфа-Лаваль | |

| Производительность, л/ч | 4 550 | 4 500 | 5 000 | 5 000 | 10 000 | 3 000 |

| Рабочее давление, МПа | 17,5-19,5 | 20 | 20 | 20 | 10 | 20 |

| Плунжеры насоса: | ||||||

| диаметр, мм | – | – | – | 37 | 43 | 30 |

| количество | – | 3 | – | 3 | 3 | 3 |

| Мощность электродвигателя привода насоса, кВт | 30 | 45 | 32 | 45 | – | 22 |

| Габариты гомогенизатора, мм: | ||||||

| длина | 1 930 | 1 524 | – | 1 500 | – | 1 120 |

| ширина | 1 283 | 1 888 | – | 1 210 | – | 970 |

| высота | 1 134 | 1 263 | – | 1 530 | – | 1 120 |

| Масса гомогенизатора, кг | 4 140 | 2 370 | – | 2 400 | – | – |

Вибромеханический и ультразвуковой Технология обработки судового топливаметоды гомогенизации основаны на эффекте возбуждения колебаний и кавитационных процессов в топливе. Возникающие при кавитации локальные перепады давления в топливной среде способствуют разрушению сгущений асфальтосмолистых веществ. В системах топливоподготовки судовых дизелей гомогенизаторы еще не получили применения. Имеются лишь конструкции вибромеханических гомогенизаторов. Ультразвуковые гомогенизаторы широко используются в химической промышленности для получения различных эмульсий и смесей.

Влияние вязкости тяжелого топлива на работу судового дизеля.

Завершающим этапом подготовки тяжелого топлива является подогрев тяжелого топлива для эффективного сгорания в дизеле на всем пути от цистерны основного запаса до ТНВД. В расходных цистернах температуру топлива рекомендуется поддерживать в пределах 50-60 °C. Температура подогрева определяется допускаемой вязкостью топлива перед ТНВД, которая в зависимости от типа дизеля не должна превышать 2-4° ВУ. При этом, однако, подогрев топлива не должен превышать 130 °С: при более высокой температуре возможно вскипание легких компонентов, образование пробок и срыв подачи топлива в цилиндр двигателя.

Постоянство вязкости обеспечивается Автоматическое регулирование вязкости судового топливас помощью вискозиметров, которые автоматически фиксируют вязкость топлива и при ее изменении регулируют температуру подогрева топлива.

Более высокая температура тяжелых топлив по сравнению с дизельным обусловливают существенное отличие топливной системы дизелей и требует выбора определенных режимов их работы. Особенно строгая регламентация необходима на режимах перехода с одного сорта топлива на другой. Типовые операции, например перевод двигателя с дизельного топлива на тяжелое, выполняют в такой последовательности:

- поднимают температуру тяжелого топлива в расходной цистерне в зависимости от вязкости топлива до 60-85 °C;

- дизельное топливо, которое поступает в топливные насосы высокого давления, постепенно подогревают до 50-60 °C;

- уменьшают частоту вращения дизеля до 80-85 % номинальной;

- переводят дизель на тяжелое топливо;

- постепенно поднимают температуру тяжелого топлива до получения требуемой вязкости;

- повышают частоту вращения дизеля до необходимой.

Перевод дизеля с тяжелого топлива на дизельное также осуществляется в определенной последовательности. На всех переходных режимах при смене топлива главным условием является недопустимость скачкообразного изменения температуры деталей топливной аппаратуры. Время переходного режима обычно составляет 20-30 мин при скорости изменения температуры деталей не более 4 °С в минуту. Существенно сократить время переходного режима можно путем оборудования топливной системы смесительным коллектором непосредственно перед топливным насосом высокого давления.

Читайте также: Основные характеристики дизельного топлива, влияющие на его качество

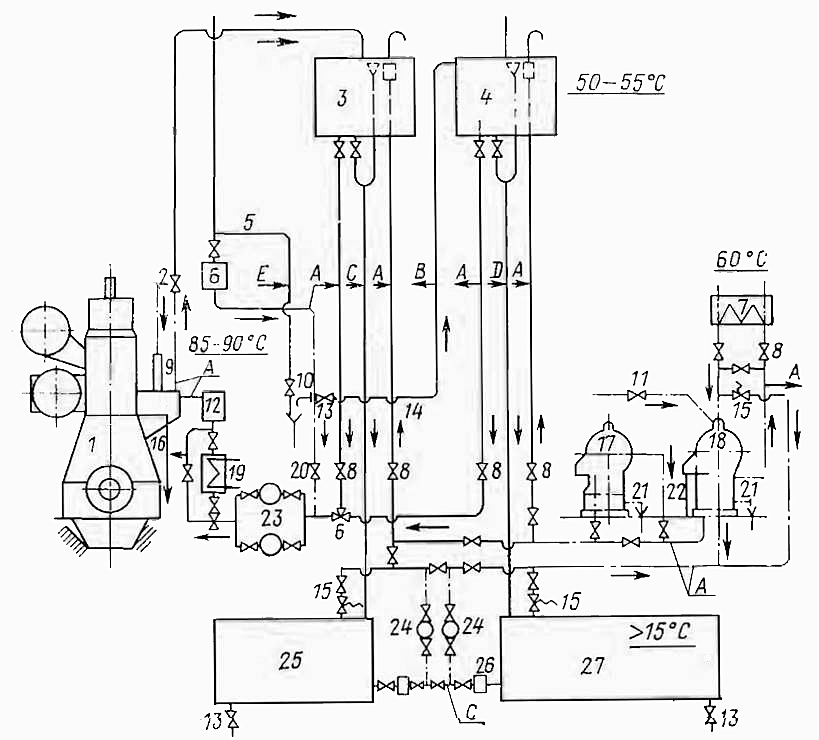

Тип дизеля определяет особенности того, как работает топливная система. В настоящее время в судовой практике, по существу, нет однотипных или в какой-то степени унифицированных систем топливоподготовки. В этой связи практический интерес могут представлять рассматриваемые ниже системы топливоподготовки судовых дизелей работающих на тяжелом топливе, некоторых российских и зарубежных дизелей. На рис. 1 приведена типовая схема подготовки тяжелого топлива фирмы «Нохаб».

1 – дизель; 2 – деаэрационный клапан; 3 – расходная цистерна дизельного топлива; 4 – расходная цистерна тяжелого топлива; 5 – контрольная трубка; 6 – трехходовой кран дизельное – тяжелое топливо; 7 – подогреватель перед пурификатором; 8 – невозвратный клапан; 9 – топливовпрыскивающие насосы; 10 – кран для проверки; 11 – трубопровод горячей воды; 12 – топливный фильтр; 13 – сливной клапан; 14 – трубы для очистки; 15 – перепускной клапан; 16 – сливная труба в сливную цистерну; 17 – кларификатор; 18 – пурификатор (очиститель); 19 – подогреватель перед топливным фильтром; 20 – возвратный клапан; 21 – сливная труба, вода и отстой; 22 – сливная труба, выход воды; 23 – топливоподающий насос; 24 – перекачивающий насос; 25 – цистерна для хранения дизельного топлива; 26 – фильтр грубой очистки; 27 – цистерна для хранения тяжелого топлива. ——— – трубопровод тяжелого топлива; -·-·-·-·-·-трубопровод тяжелого и дизельного топлива

Судовые дизели запускаются на дизельном топливе. Перекачивающим насосом 24 дизельное топливо из цистерны 25 подается через фильтр грубой очистки 26 во всасывающую полость сепаратора 18, минуя подогреватель 7. Из сепаратора 18, работающего в режиме Сепараторы топлива и маслапурификатора, топливо направляется в сепаратор 17, работающий в режиме Сепараторы топлива и маслакларификатора, и в расходную цистерну 3. Затем дизельное топливо через трехходовой кран направляется в топливоподающий насос 23, а оттуда, минуя подогреватель 19, в фильтр тонкой очистки 12 и топливовпрыскивающие насосы 9. Отсечное топливо из топливовпрыскивающих насосов проходит через деаэрационный клапан 2 во всасывающую магистраль насоса 23 или направляется в расходную цистерну 3.

Двигатель работает на дизельном топливе до достижения полной нагрузки и стабильной рабочей температуры в выпускной системе. Переключение двигателя на тяжелое топливо производится следующим образом.

- Подключают подогреватель 19, установленный перед фильтром тонкой очистки топлива 12.

- По достижении температуры дизельного топлива после подогревателя 50-60 °C трехходовым краном 6 производится переключение работы с дизельного топлива на тяжелое.

- Циркуляционное дизельное топливо заменяют тяжелым, одновременно повышается температура топлива.

- Термостат подогревателя должен быть отрегулирован таким образом, чтобы вязкость тяжелого и дизельного топлива была одинаковой.

При работе на тяжелом топливе перекачивающий насос 24 всасывает тяжелое топливо из запасной цистерны 27 и через фильтр грубой очистки 26 направляет его во всасывающую полость насоса сепаратора 18 и далее в подогреватель 7. Из сепаратора 18 насосом топливо направляется в сепаратор 17 и в расходную цистерну 4. Затем через кран 6 оно попадает в топливоподающий насос 23, а оттуда, минуя подогреватель 19 и фильтр топлива 12, – в топливный насос высокого давления 9. Отсечное топливо проходит через деаэрационный клапан 2 непосредственно во всасывающую магистраль топливоподкачивающего насоса 23.

На дизельное топливо вновь переходят перед маневрированием или остановкой дизеля. Осуществляется это следующим образом.

- Трехходовой кран 6 поворачивают в положение работы на дизельном топливе.

- Подогреватель 19 отключают (если тяжелое топливо очень вязкое, подогреватель следует отключать постепенно).

- В случае, если требуется внезапно остановить двигатель, без промежуточного перехода с тяжелого топлива на дизельное, и если остановка продлится не более 15-30 мин, желательно останавливать только насосы, охлаждающие форсунки.

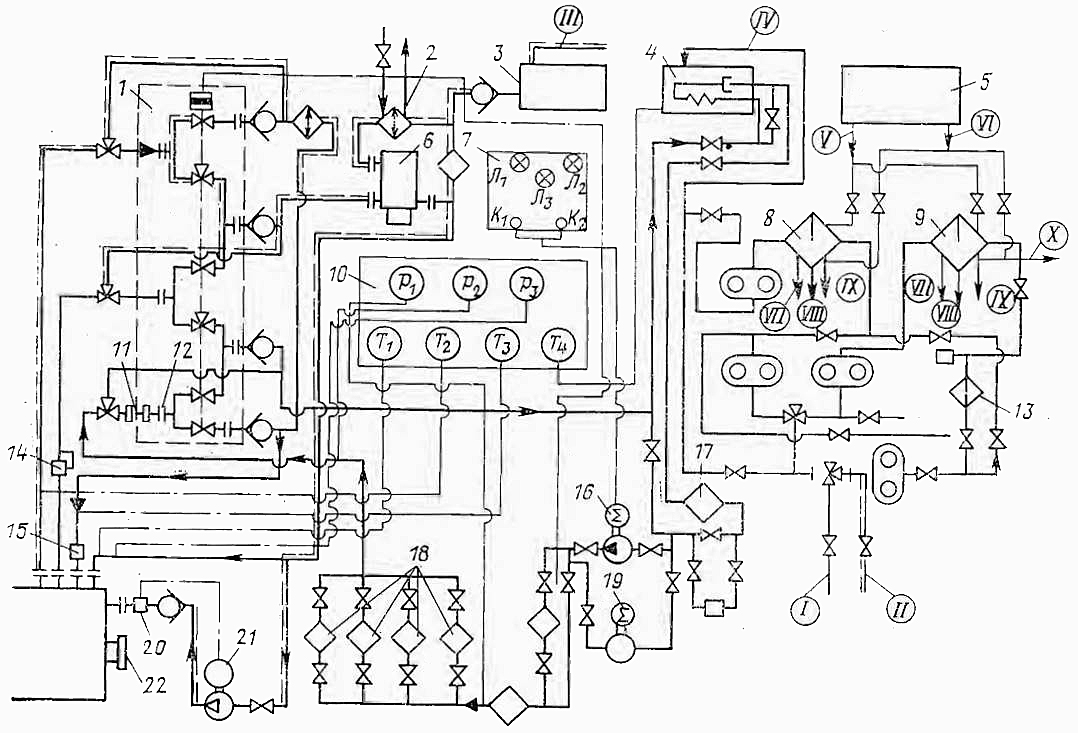

На рис. 2 дана схема топливоподготовки дизеля типа ЧРН 36/45.

1 – блок клапанов переключения топлива; 2 – охладитель дизельного топлива; 3 – расходный бак дизельного топлива; 4 – расходный бак моторного топлива; 5 – бак буферной воды; 6 – терморегулятор; 7 – пульт управления сигнализации и контроля; 8, 9 – сепаратор-пурификатор; 10 – щиток приборов; 11 – разрешающий датчик на переключение моторного топлива по температуре моторного топлива (t = 80 °C); 12 – датчик автоматического регулирования температуры моторного топлива (t = 90 ± 5 °C); 13 – подогреватель топлива; 14 – регулятор давления; 15 – разрешающий датчик на переключение моторного топлива по температуре дизельного топлива (t = 45÷50 °C); 16 – топливоподкачивающий насос; 17 – фильтр грубой очистки; 18 – фильтр тонкой очистки; 19 – резервный топливоподкачивающий насос; 20 – датчик включения резервного насоса; 21 – резервный топливоподкачивающий насос; 22 – топливоподкачивающий насос охлаждения форсунок.

I – моторное топливо, подаваемое из бортовой цистерны, t = 35÷40 °C; II – дизельное топливо, подаваемое из бортовой цистерны; III – дизельное топливо; IV – моторное топливо; V – вода гидравлического затвора, t = 60 °C; VI – буферная вода, t = 60 °C; VII – отвод отсепарированной воды; V III – спуск шлака; IX – слив переполнения в цистерны; X – вывод буферной-воды; манометры:

p1 – давления моторного топлива перед фильтром; р2 – давления моторного топлива после фильтра; p3 – давления охлаждающего дизельного топлива перед форсунками; термометры:

Т1 – охлаждающего дизельного топлива перед форсунками; Т2 – охлаждающего дизельного топлива после форсунок; Т3 – моторного топлива перед дизелем; Т4 – моторного топлива в баке; лампочки:

Л1– моторное топливо; Л2 – дизельное топливо; Л3 – подготовка моторного топлива; кнопки:

К1 – моторное топливо; К2 – дизельное топливо; ——– трубопровод моторного топлива; – – – – – – – – – – трубопровод дизельного топлива

Данную систему топливоподготовки характеризуют следующие особенности:

- возможность перевода дизеля с одного топлива на другое;

- раздельная подача в дизель каждого из топлив;

- отдельная компоновка систем подачи топлива (для ускорения перевода дизеля с моторного топлива ДТ на дизельное и обратно);

- отсутствие необходимости в грелках и сепараторах для дизельного топлива (в отличие от моторного ДТ);

- подогрев моторного топлива ДТ в двух нагревателях: перед сепарацией и перед топливной аппаратурой двигателей;

- применение фильтров грубой очистки, российских сепараторов и фильтров тонкой очистки для моторного топлива ДТ;

- регулирование электронагрева до заданной температуры топлива с помощью автоматических реле;

- подача дизельного топлива после прохождения через охлаждающую систему форсунок и топливно-водяной холодильник, благодаря чему оно имеет повышенную температуру (45-50 °C); автоматизированное управление системой топливоподготовки.

В системе топливоподготовки дизелей типа ЧРН 36/45 установлено два сепаратора. Предусмотрена возможность очистки моторного топлива ДТ одним сепаратором, а также двумя сепараторами по различным схемам – последовательной параллельно. Топливо ДТ для дизеля типа ЧРН 36/45 проходит следующую подготовку:

- паровой подогрев до 35-40 °C (вязкость не более 7-10° ВУ);

- перед сепаратором электронагрев до 60-76 °C (вязкость не более 2,5-3,8° ВУ);

- перед форсунками электронагрев до 90-95 °C (вязкость не более 1,9-1,95° ВУ).

Для электронагрева топлива в системе топливоподготовки дизеля ЧРН 36/45 применены электрогрелки мощностью 14 кВт, напряжением 380 В; масса подогревателя 52 кг.

Общий недостаток приведенной схемы топливоподготовки – отсутствие автоматического регулирования вязкости моторного топлива ДТ. Автоматическое регулирование температуры подогрева не обеспечивает стабильность вязкости топлива при подаче его в двигатель, так как вязкость и вязкостно-температурные свойства отдельных партий моторного топлива ДТ различны. Препятствием к установке автоматических регуляторов вязкости в системах топливоподготовки является отсутствие надежных регуляторов, а также опыта их применения.

В целом накопленный к настоящему времени российский и зарубежный опыт позволяет сформулировать требования к системе топливоподготовки судовых дизелей, которые могут быть сведены к следующему:

- процесс подготовки топлива и подачи его к дизелю должен быть полностью автоматизирован. В любом случае степень автоматизации системы топливоподготовки должна соответствовать классу автоматизации дизеля;

- все средства контроля и управления системой топливоподготовки должны быть сосредоточены на местном пульте управления. В центральный пульт управления выводятся общие сигналы работы системы топливоподготовки;

- конструкция системы топливоподготовки должна обеспечивать сборку оборудования на судне и возможность поузловой и агрегатной замены основных элементов системы;

- расходные цистерны должны быть оборудованы сигнализацией уровня топлива, системами обогрева и перелива. Грязевые цистерны располагают непосредственно под средствами очистки топлива и оборудуют средствами контроля уровня шлака, обогрева и вентиляции;

- подогреватели системы топливоподготовки оборудуют устройствами регулирования заданной вязкости топлива. Топливопроводы от расходной цистерны до ТНВД должны иметь теплоизоляцию и при необходимости обогревающие средства.