Системы инертных газов играют важную роль в безопасности и эффективности танкеров, особенно тех, которые транспортируют сжиженные газы или нефтепродукты. Эти системы предназначены для поддержания атмосферы внутри грузовых отсеков в нейтральном состоянии, минимизируя риск воспламенения или взрыва при взаимодействии с горючими или взрывоопасными материалами.

Типичная система инертных газов на танкерах включает в себя специальные генераторы, которые производят инертные газы, такие как азот или углекислый газ. Эти газы затем вводятся в грузовые отсеки, смешиваясь с воздухом и создавая инертную атмосферу. Это предотвращает образование взрывоопасных смесей и снижает риск возгорания при прокачке или перекачке груза.

Более того, системы инертных газов также могут использоваться для предотвращения окисления или загрязнения грузов, таких как нефтепродукты, при длительном хранении или транспортировке. Интеграция этих систем существенно повышает безопасность морских перевозок, обеспечивая надежность танкеров при транспортировке опасных грузов.

Назначение и состав

Танкеры дедвейтом 20 тыс. т и более, предназначенные для перевозки горючей жидкости с температурой вспышки 60 °С и ниже, а также любые нефтеналивные суда, оборудованные системой мойки грузовых танков сырой нефтью, должны быть оснащены системой инертных газов (СИГ). Основная цель СИГ – снизить концентрацию кислорода для создания невзрывоопасной атмосферы. Чтобы защитить танкеры от пожара или взрыва, допустимая концентрация кислорода в грузовых танках танкера должна быть не более 8 %. Это достигается путем нагнетания инертного газа (ИГ) с содержанием кислорода не более 5 % по стационарной системе трубопроводов и поддержанием инертной атмосферы в процессе:

- погрузки;

- выгрузки;

- перевозки;

- и, конечно, их мойки.

До погрузки нагнетание ИГ в грузовые танки производится для того, чтобы убрать из них атмосферный воздух, пары перевозимого ранее груза и влагу. Во время погрузки происходит выпуск Приборы контроля атмосферы танковатмосферы танка, в основном ИГ, в окружающую атмосферу, во время рейса – пополнение ИГ в грузовые танки, если давление в них упадёт ниже установленного минимума.

Во время разгрузки производится нагнетание ИГ для замещения выгруженного груза и поддержания определённого избыточного давления, чтобы уменьшить испарение груза. После разгрузки выполняется продувка грузового танка с целью удаления паров груза перед наливом нового продукта, а также приготовления к промывке танка или продувке его атмосферным воздухом и инертизации. Необходимо иметь в виду, что трубопроводы, имеющие отношение к обработке данного груза, следует, так же, как и танки, инертизировать. В связи с погрузкой и разгрузкой опасных продуктов может быть необходим возврат паров с судна на берег, позволяющий уменьшить риск загрязнения атмосферы окружающего воздуха.

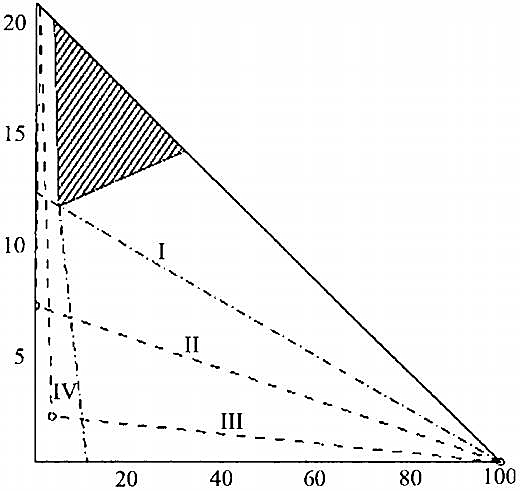

Взрывобезопасность можно объяснить с помощью рис. 1, на котором показано отношение между содержанием углеводородного газа в смеси.

Пределы воспламенения для чистых углеводородных газов и смесей, полученных из разных жидких нефтепродуктов, имеют различные значения. В практических целях нижний и верхний пределы воспламенения (НПВ и ВПВ) (LFL, UFL) паров сырой нефти принимаются равными, соответственно, 1 % и 10 % по объему. Если инертный, обычно топочный газ, добавляется в смесь углеводородного газа с воздухом, то в результате изменения концентрации углеводорода увеличивается нижний и снижается верхний пределы воспламенения. Любая смесь углеводородного газа, воздуха и ИГ представлена на диаграмме точкой, координаты которой соответствуют содержанию углеводородного газа и кислорода.

По мере того, как ИГ добавляется к смесям углеводородного газа с воздухом, диапазон воспламенения постепенно уменьшается до тех пор, пока содержание кислорода не достигнет уровня, обычно принимаемого равным приблизительно 11 % по объему, при котором ни одна из смесей гореть не может. В документах IMO в целях обеспечения безопасности от воспламенения газов в танках допускается не более 8 %-го содержания кислорода по объему. Таким образом, прежде чем начать Контролируемый газоотвод на морских танкерахдегазацию танка, необходимо замерить концентрацию углеводородных газов и кислорода и в случае, если точка их пересечения окажется ниже линии критического разбавления, безопасность при дегазации будет обеспечена. В противном случае необходимо продуть танк ИГ.

Система ИГ позволяет вытеснить кислород и заменить его ИГ, который не поддерживает горения. Необходимо подавать в танк, содержащий углеводородный газ, ИГ с содержанием кислорода не более 5 %. При этом следует вытеснять находящийся в танке кислород до тех пор, пока окончательное объемное содержание его в танке составит менее 8 % по объему. Использование топочного газа для инертизации, получаемого из основного или вспомогательного котла, позволяет достичь уровня кислорода ниже 5 %, что регулируется качеством контроля процесса сгорания топлива и нагрузкой на котел.

При установке автономного генератора ИГ или ДВС либо газотурбинной установки с камерой дожигания топлива становится возможным автоматическое регулирование содержания кислорода, как правило, не превышающее 5 %. Независимо от источников получения, газ следует обязательно охладить и промыть водой для удаления сажи и серной кислоты перед подачей его в грузовые танки. Значения содержания кислорода и паров продукта наносятся на диаграмму (см. рис. 1), по которой определяют возможность взрыва данного углеводородного газа.

Методы получения инертного газа

Известны следующие методы получения ИГ:

- из выпускных газов паровых котлов;

- из выпускных газов судовых дизель-генераторов (ДГ). В таких установках избы ток кислорода в уходящих газах ДГ или паровых котлов дожигается путём подвода дополнительного топлива;

- с помощью специальной автономной установки, работающей на жидком топливе;

- с помощью использования генератора азота, работа которого основана на поглощении колебаний давления;

- с помощью использования генератора азота, основанного на мембранной сепарации;

- с помощью применения бортовых генераторов азота.

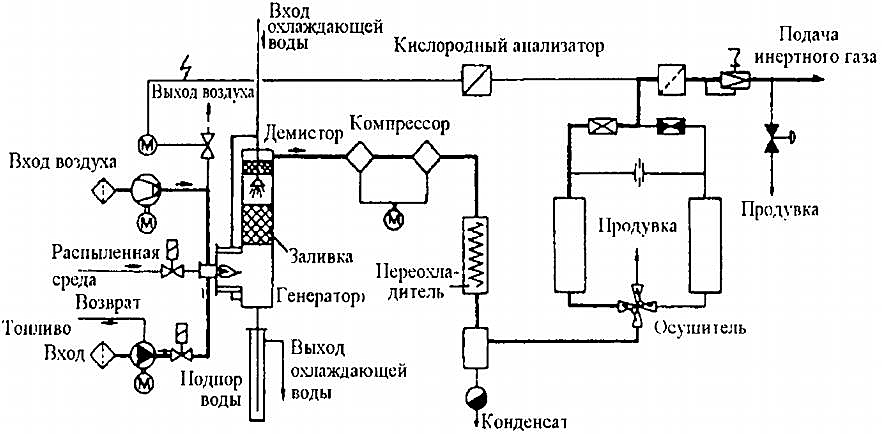

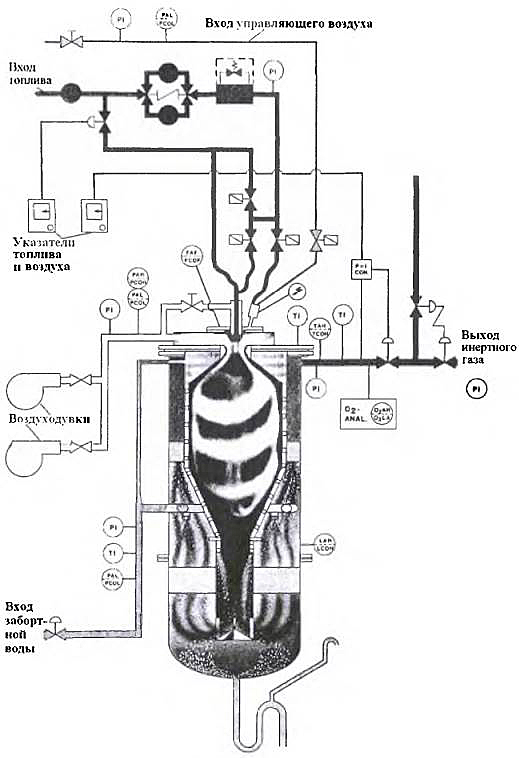

Автономные установки для производства ИГ, работающие на жидком топливе (рис. 2).

Дизельное топливо и его эксплуатационные свойстваДизельное топливо сжигают в камере сгорания, из которой отводятся дымовые газы. Затем они проходят через водяную колонку (газоочиститель) для охлаждения и удаления большой части диоксида серы и примесей. Все эти действия достигаются путем непосредственного контакта между дымовыми газами и большим количеством морской воды.

С целью регулирования давления инертного газа в грузовых танках в процессе погрузки и выгрузки, генератор должен обеспечивать избыточное давление в 980 Па.

В дополнительное оборудование для инертизации входит добавочный охладитель, который охлаждает газы и уменьшает содержание воды в ИГ, понижая точку росы до 0 °С. На судах, которые перевозят гигроскопичные грузы, система ИГ оборудуется осушительной установкой, понижающей температуру точки росы до -55 °С.

Типичный состав ИГ, выработанного генератором, работающим на Основные характеристики дизельного топлива, влияющие на его качествонизкосернистом топливе:

- кислород O2 до 0,5 %;

- водород H2 до 0,1 %;

- угарный газ CO до 0,1 %;

- окись серы SOx до 10 млн.-1;

- окись азота NOx до 100 млн.1 (N02);

- углекислый газ CO2 до 14 %;

- азот N2 до 85 %.

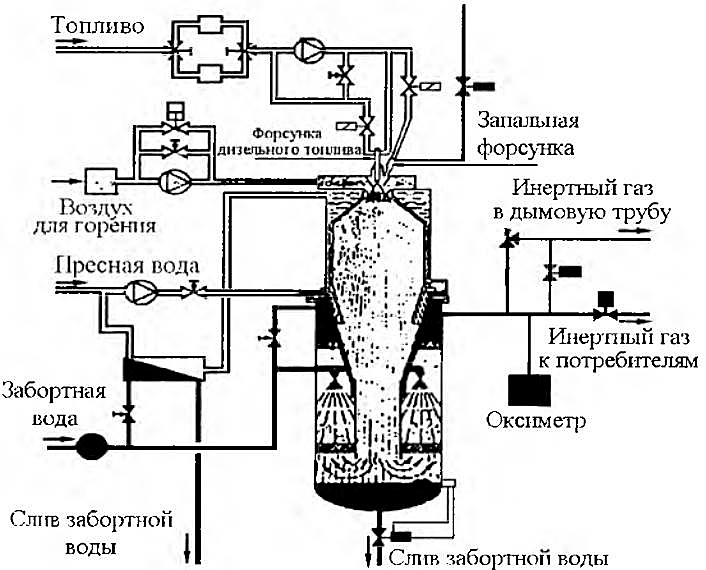

Некоторые химовозы имеют систему ИГ, предназначенную для удаления CO2 из обычного ИГ и повышения содержания азота до 99,7 % (рис. 3), а также высокую производительность, достаточную для того, чтобы была произведена инертизация танков.

Установки получения ИГ автономного тина имеют:

- производительность от 250 до 30 ООО м3/ч;

- удельный расход жидкого нефтяного топлива составляет 0,08 кг/м3 газа;

- удельный расход воды – около 0,071 м3 воды на 1 м3 газа.

Системы ИГ, основанные на поглощении колебаний давления. Принцип работы основан на поглощении колебаний давления, которые зависят от адсорбирующих характеристик углеродно-молекулярного сетчатого материала. Адсорбция двух основных компонентов воздуха: азота и кислорода, зависит от определённого давления и времени соприкосновения с материалом, в течение которого этот сетчатый материал подвергался воздействию смеси газов. Если время воздействия увеличивается, то адсорбирующие свойства двух основных компонентов приближаются друг к другу. Когда каждый газ достигает точки насыщения при помощи молекулярного сетчатого материала, то адсорбция прекращается. Газ, производимый установкой поглощения колебаний давления, содержит кислород от 0,1 до 21 % в ед. объёма с температурой точки росы 60 °С и содержанием CO2 менее 2 ррм (млн-1 в ед. объёма).

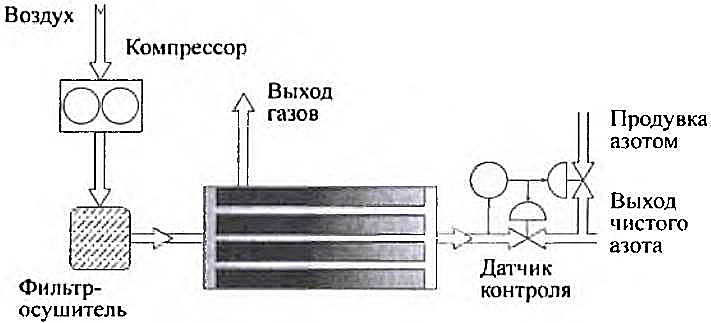

Системы ИГ, основанные на мембранной сепарации (рис. 4), позволяют получить азот путем выделения его из воздуха. Принцип работы генератора основан на том, что разные газы имеют разную скорость проникания через тонкую мембрану.

Вещества, входящие в состав ИГ, получаемого разными способами, приведены в таблице.

| Составляющие ИГ | ||

|---|---|---|

| Составляющие | ИГ, получаемый сжиганием топлива | Азот, получаемый мембранной сепарацией |

| Азот | 85…89 % | До 99,5 % |

| Двуокись углерода | 14 % | – |

| Окись углерода | 0,1 % (max) | – |

| Кислород | 1…3 % | 0,5 % |

| Окись серы | 0,1 % | – |

| Оксилы азота | Следы | – |

| Температура точки росы | -45 °C | -65 °C |

| Зола и сажа | Присутствуют | – |

| Плотность по отношению к плотности воздуха | 1,035 | 0,9672 |

В установке для производства азота использованы фибровые мембраны. Например, на входе в установку подаётся чистый воздух 60 м3/ч при давлении 11,5 бар. На выходе получается 22 м3/ч ИГ с параметрами: N2 при давлении 11 бар и 2 % O2 и 38 м3/ч отработанного воздуха с параметрами: атмосферное давление и 33 % O2. Эти установки отличаются высокой эффективностью, простотой обслуживания и использования, производительностью 10 … 2 000 м3/ч.

Необходимо отметить, что только чистый азот высокого качества полностью совместим по химическим свойствам со всеми СГ, перевозимыми на газовозах, в отличие от ИГ, полученного из продуктов сгорания. Частицы углерода в форме золы и сажи могут химически взаимодействовать со многими СГ. Например, на газовозах типа LNG двуокись углерода при замерзании при температуре ниже -55 °С загрязняет груз, образуя карбонаты, которые в эксплуатации грузовых систем газовозов засоряют насосы, фильтры и клапаны. К тому же двуокись углерода CO2 может быть катализатором при химическом взаимодействии с содержанием серы в некоторых грузах, перевозимых на LNG. Окись углерода также опасна для обслуживающего персонала во время процессов её выпуска на палубу и в окружающее пространство из-за своей чрезвычайной токсичности (значение TLV = 50 ррм).

Влажный ИГ может конденсироваться, образуя гидраты в грузах, а также способствовать коррозии в инертизируемом пространстве грузовых танков. Поэтому при погрузке СГ важно, чтобы ИГ в грузовых танках имел достаточно низкую температуру точки росы для предотвращения замерзания водяных паров и не создавал дополнительных трудностей при эксплуатации систем. Особенно это опасно при перевозке таких грузов, как:

- бутадиен;

- изопрен;

- аммиак;

- и хлор.

Применение сжиженного криогенного азота. Чистый азот в жидком состоянии хранится в изолированных контейнерах. Танки для хранения азота, установленные на судах, пополняются в портах с газовозов. Криогенный жидкий азот переводят в газообразное состояние при помощи испарителя. Внешний корпус емкости с азотом из конструкционной стали, действующий как вторичный барьер, покрыт несколькими слоями Противообрастающие покрытия для борта и надстроекантикоррозионной краски. Пространство между ёмкостью и вторичным барьером, в котором поддерживается вакуум, заполнено неогнеопасным изолирующим порошком.

Читайте также: Специальные системы газовозов

Высокое качество изоляции позволяет хранить азот в течение длительного времени без каких-либо значительных потерь. Состав азота, полученного с промышленной криогенной установки, следующий:

- азот 99,9 %;

- кислород 15 млн.-1;

- вода 5 млн.-1;

- угарный газ 1 млн.-1;

- углекислый газ 0,5 млн.-1;

- оксиды азота 0,1 млн.-1.

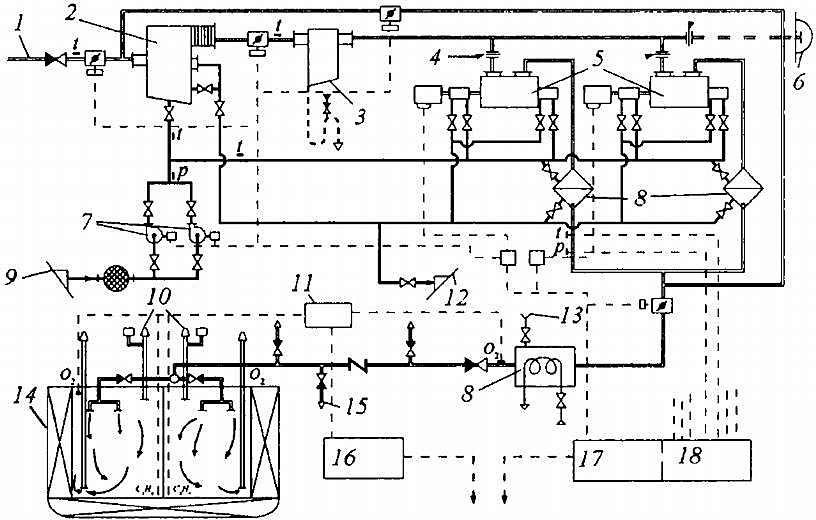

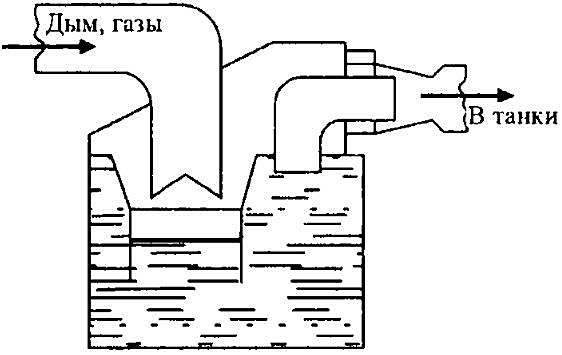

Установки по производству инертного газа из выпускных газов котлов. Дымовые газы из дымохода котла (рис. 5) с помощью клапана с дистанционным управлением попадают в скруббер (газоочистительную колонну), где они очищаются благодаря непосредственному контакту с забортной водой (главным образом, от сернистого ангидрида).

1 – дымоход из вспомогательного котла; 2 – скруббер; 3 – влагоотделитель; 4 – клинкетная задвижка; 5 – газодувка; 6 – невозвратный клапан выхода инертного газа; 7 – насосы охлаждающей среды; 8 – охладитель; 9 – приём воды из-за борта; 10 – автономный газоотвод; 11 – прибор контроля содержания СO2; 12 – удаление воды за борт; 13 – воронка для добавления воды; 14 – грузовой танк; 15 – отвод в грузовой танк; 16 – панель аварийной сигнализации в ЦПУ; 17 – панель управления, защиты и сигнализации; 18 – контрольная панель параметров сигнализации и защиты

На выходе из скруббера установлен влагоотделитель, который возвращает влагу в колонну. Подсушенный газ проходит по одной из ветвей через дроссельную заслонку и фильтр к газодувке, которая обеспечивает нагнетание газа через скруббер в систему за счет создаваемого напора. Через отсечные клапаны и регулирующий клапан газ подается на палубу к водяному затвору и далее к коллектору инертного газа, откуда поступает в соответствующие ганки. Обычно устанавливаются две газодувки, работающие одновременно в период разгрузки. Суммарная производительность газодувок должна быть на 25 % больше подачи грузовых насосов. Информация по составу инертизированной атмосферы в танках (содержание O2 и углеводородов CxH x) поступает от судовой системы анализа газовоздушной среды.

Принцип действия анализатора кислорода основан на использовании парамагнитных свойств O2, а анализатора углеводородов по CxH x – на использовании инфракрасных лучей. Рассматриваемая система ИГ обеспечивает деинертизацию Подготовка грузовых танков газовозовгрузовых танков, т. е. удаление ИГ, если это определено условиями эксплуатации.

Трубопроводы и арматура системы ИГ включают два невозвратных устройства, одно из которых должно быть с гидравлическим затвором с непрерывном питанием затвора водой, а другое с автоматическим запорным клапаном на магистрали выхода газов из газогенератора с закрытием при выходе из строя вентиляторов. На отдельной магистрали к каждому грузовому танку устанавливаются отсечные клапаны, которые оборудуются указателем «Открыто – Закрыто».

Контрольно-измерительные приборы СИГ. КИП включают датчики для следующих приборов:

- указателей давления;

- температуры газа;

- и содержания кислорода и соответствующие им записывающие устройства.

Причём все эти приборы должны работать непрерывно при подаче ИГ в грузовые танки, а их показания передаваться в пост управления грузовыми операциями и в ЦПУ ГД. Кроме того, на каждом судне должны быть предусмотрены переносные приборы для определения содержания кислорода и углеводородных газов в инертной атмосфере. Обычно система ИГ газов полностью автоматизирована. Её основной регулирующий орган – многоступенчатое реле давления, устанавливаемое на главной распределительной магистрали.

В системе предусмотрена защита от превышения следующих параметров:

- содержание кислорода более 6 %;

- подача воды в скруббер (рис. 6).

Системы сигнализации и автоматического контроля включают устройства, подающие звуковой и световой сигналы, предупреждающие о возникновении следующих неисправностей:

- содержании кислорода в инертных газах свыше 8 % по объёму;

- падении давления в магистрали ИГ за всеми невозвратными устройствами ниже 980 Па;

- падении давления воды, питающей гидравлический затвор, в результате чего происходит автоматическое отключение вентиляторов;

- превышении температуры ИГ, подаваемых в грузовые танки выше 65 °С, в результате чего происходит автоматическое отключение вентиляторов;

- падении давления охлаждающей воды, питающей газоочистители, и автоматически отключающей вентиляторы.

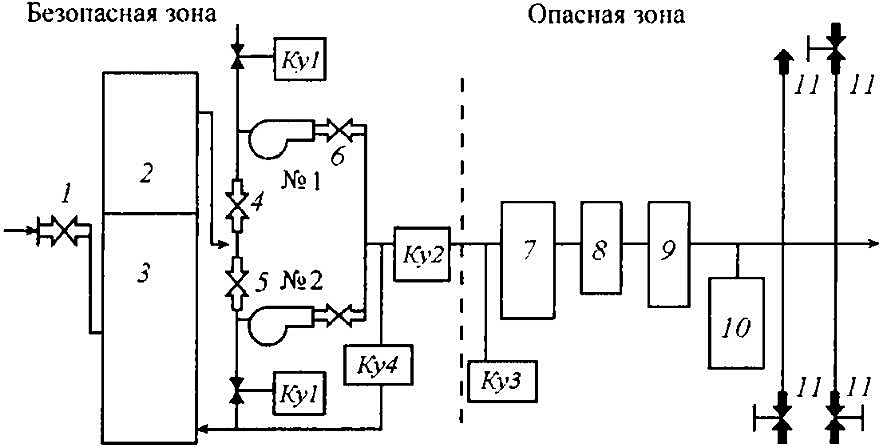

Производство ИГ на установках, работающих на жидком топливе. На рис. 7 показана типовая схема ИГ с газоочистителем барботажного типа, которая включает следующие элементы: секущий клапан 1, устанавливаемый в газоходе парового котла, соединяющего выхлопную трубу котла с газоочистителем 3, посредством которой горячие неочищенные газы поступают в газоочиститель, где газ охлаждается и очищается, прежде чем он поступит по трубам к нагнетателям 1 и 2.

1 – поступление топочного газа из дымохода с отсечным клапаном; 2 – влагоотделитель; 3 – газоочиститель; 4, 5 – секущие клапаны; 6 – запорный клапан; 7 – гидрозатвор; 8 – палубный механический невозвратный клапан; 9 – палубный разобщительный клапан; 10 – прерыватель «давление/вакуум»; 11 – отсечные клапаны грузового танка

Перед газонагнетателями установлены приёмные секущие клапаны 4, 5, труба с управляющим клапаном Kу 1, расположенным на линии всасывания нагнетателей, обеспечивающих подачу газов в танки. После газонагнетателей установлены секущие клапаны 6. Блок управления и защиты системы ИГ сформирован клапаном регулирования давления инертного Kу 2, газовыпускным клапаном Kу 3 и управляющим клапаном возврата ИГ в газоочиститель Kу 4. Клапан Kу 2 обеспечивает поддержание давления в СИГ в пределах от 100 до 800 мм вод. ст. При этом для танкеров предельно допустимое давление ИГ при этом соответствует 1 200 мм вод. ст. В случае увеличения содержания кислорода или давления ИГ выше расчётного открывается клапан Kу З, через который газ удаляется в атмосферу. При повышении температуры ИГ выше допустимого предела (65 … 70 °С) клапан Kу 4 открывается и ИГ возвращается в газоочиститель, причём расход охлаждающей воды одновременно увеличивается, что приводит к снижению температуры газа.

После блока автоматики устанавливаются палубный гидрозатвор 7, невозвратный клапан 8, секущий клапан 9, прерыватель «давление – вакуум» 10 и трубопроводы подвода ИГ к танкам с секущими клапанами 11. Основным недостатком газоочистителя является относительно большое гидравлическое сопротивление и, соответственно, снижение эффективности газодувок, поэтому применяются другие конструкции газоочистителей.

Газогенераторпые установки с дожигающим устройством. Рассматриваемые установки могут быть использованы в качестве исходных для получения ИГ из выпускных газов вспомогательного котла (ВК) и дизель-генераторов (ДГ), содержание кислорода в которых превышает допустимые нормы. Дожигание кислорода, содержащегося в уходящих газах ДГ и ВК, достигается путём подачи топлива и дополнительного воздуха вспомогательным вентилятором. Такие газогенераторы могут получить ИГ с содержанием кислорода порядка 1,2 … 2,0 %. Это достигается регулированием количества подаваемого топлива с помощью клапанов и постоянным контролем содержания кислорода кислородомером.

Для запуска топочного устройства газогенератора предусмотрено запальное устройство, которое включает вспомогательный топливный насос, автономную систему воздухоснабжения и электродуговое устройство для запала топлива при запуске этого устройства. В газоочиститель подаётся забортная вода, часть которой используется для охлаждения наружной поверхности топочного устройства с последующей подачей этой воды в его нижнюю часть для охлаждения газов. Вторая часть воды подаётся навстречу восходящим потокам газа через распыливающие устройства, затем вода удаляется за борт.

При превышении температуры ИГ перепускается обратно в газоочиститель через управляющий клапан, одновременно увеличивающий расход воды на газоочиститель. Когда температура газов достигает допустимых значений, ИГ газ через управляющие клапаны поступает в грузовую магистраль. Для выпуска газа используется специально предназначенная для продувки труба, устанавливаемая в пределах 1 м от днища танка.

Если содержание кислорода в газе не превышает допустимых значений, то открывается регулирующий клапан и газ направляется в грузовые танки, в противном случае ИГ удаляются через клапан в атмосферу. Для снижения содержания кислорода блок автоматики воздействует на регулирующий топливный клапан, при этом повышается расход топлива в топочном устройстве, обусловливающий снижение содержания кислорода в ИГ.

Газоочистители барботажного типа (см. рис. 7). В подобных газоочистителях протекают три процесса:

- охлаждение топочного газа;

- удаление окислов серы;

- и отделение частиц сажи при непосредственном контакте топочного газа с большим количеством морской воды.

Загрязнённая и подогретая вода удаляется через гидрозатвор за борт. В башне газоочистителя газ поднимается вверх, проходя сквозь поток воды, стекающей вниз. Для более эффективного контактирования газа с водой могут устанавливаться следующие дополнительные устройства, расположенные на нескольких уровнях:

- водораспыливающие сопла;

- поддоны, заполненные наполнителями, изготовленными из керамики, пластмасс и других относительно дешёвых кислотоустойчивых материалов;

- перфорированные отражающие тарелки.

В верхней части газоочистителя в направлении потока газа капли воды удаляются с помощью одного или нескольких воздухоподсушивающих устройств, в качестве которых могут быть использованы пропиленовые фильтры или циклонные сушилки.

Основной функцией газоочистителя является промывка газа через слой воды. Газоочиститель пропускает газ в случае повышения давления в танках и несрабатывания палубного гидрозатвора. Основным недостатком такого газоочистителя является повышенное гидравлическое сопротивление на линии всасывания газодувок. Это приводит к повышенному разряжению в трубопроводе между котлом и газодувками, что повышает напор, создаваемый последними. В связи с этим схема газоочистителя имеет меньшее гидравлическое сопротивление, так как газ, двигаясь по каналам газоочистителя, контактирует на всём пути с мелко распыленным потоком воды, что является его неоспоримым достоинством. Удаляемые воды из газоочистителя содержат кислоты и поэтому трубопроводы такой системы изготавливаются из материала, устойчивого к воздействию кислот.

Другая функция газоочистителя состоит в обеспечении распределения их по танкам, контроля параметров как в системе, так и в танках, предотвращении поступления смеси ИГ с углеводородами из танков в газоочиститель и другие элементы, в пределах которых возможно их воспламенение.

Состав системы палубных газов:

- палубный гидрозатвор;

- невозвратный клапан;

- секущий клапан;

- прерыватель давления/вакуум;

- бл0к автоматики, устанавливаемый перед палубным гидрозатвором.

Обычно система ИГ полностью автоматизирована. Основным регулирующим органом является многоступенчатое реле давления, устанавливаемое на главной распределительной магистрали.

При эксплуатации системы, после снижения содержания кислорода в атмосфере танков до 2 … 5 %, устанавливается давление, равное 6,9 кПа, и её ставят, на автоматический режим. Если происходит падение давления в танках до начала погрузки ниже 0,98 кПа, система включается, повышая давление до 6,9 кПа, и, таким образом, танкер прибывает к наливному причалу с танками, заполненными ИГ. Во время погрузки поступающий в танки груз вытесняет ИГ через Контролируемый газоотвод на морских танкерахгазоотводную систему.

К концу погрузки над уровнем груза остается «подушка» ИГ под давлением, определяемым настройкой газовыпускного клапана (несколько выше 6,9 кПа). В рейсе давление газовой подушки над грузом в танке поддерживается в диапазоне 0,98 … 6,90 кПа. Избыточное давление ИГ не должно превышать 21 кПа.

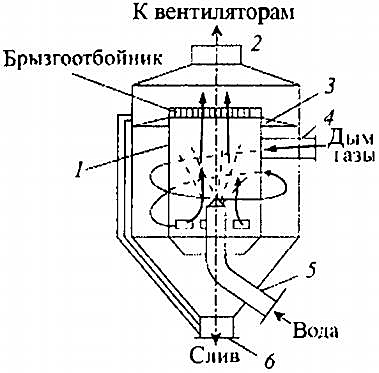

На некоторых танкерах вместо скруббера применяется малогабаритный циклоннопенный охладитель (циклоннопенный абсорбер). В таком абсорбере вместо воды подаётся раствор хлористого лития, являющийся активным влагопоглотителем, который может понизить относительную влажность до 15 … 20 %. Вентиляторы (не менее двух независимых) имеют подачу, составляющую 125 % от максимальной расчётной подачи грузовых насосов, при условии их одновременной работы, и не превышающую максимальное расчётное давление в грузовых танках.

Дымовые газы (рис. 8) на выходе из тангенциально расположенного патрубка 4 приобретают вращательное движение, поступая во внутренний цилиндр 3.

1 – камера распыливания воды; 2 – выход к вентиляторам; 3 – корпус; 4 – вход дымовых газов; 5 – вход промывочной воды; 6 – слив

Струей воды, поступающей через патрубок 5, вращающийся поток газов, движущийся вниз, разбивается на множество струек, где и происходит охлаждение и очистка газов. Очищенные газы через брызгоотбойник 1 выходят во внешний цилиндр и поднимаются к выходу из аппарата 2, а вода сливается через патрубок 6.

Водяной затвор (рис. 9), предназначенный для исключения попадания горючих газов из грузовых танков в дымоход котла и в МО, обычно устанавливается вне МО на верхней палубе.

Палубный водяной затвор и механический невозвратный клапан представляют собой устройства, автоматически препятствующие обратному движению газов, выделяемых грузом, из грузовых танков в машинное отделение, в котором размещена установка для выработки ИГ. Необходимо обращать внимание на постоянное наличие воды в затворе, особенно при отключенной неработающей установке ИГ.

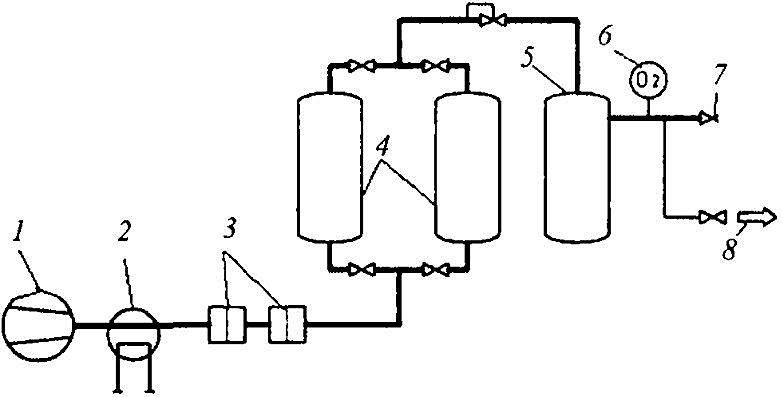

Применение генератора азота на судне, основанного на мембранной сепарации. Методы производства ИГ на основе Системы общесудового назначениямембранной сепарации заключается в том, что разные газы имеют различную скорость проникания через тонкую мембрану. Принцип работы установки состоит в использовании адсорбирующих свойств углеродно-молекулярного сетчатого материала (рис. 10).

Применение генератора азота, основанного на определенных колебаниях давления и адсорбции. Работа этих генераторов основана на определённых колебаниях давления воздуха во времени. В результате сетчатый материал под воздействием давления смеси газов поглощает кислород. Если продолжительность воздействия увеличивается, то рабочие свойства двух основных компонентов приближаются друг к другу в зависимости от того, какими являются газы:

- «быстрыми» (водяной пар, H2, CO2);

- или «медленными» (метан, CO, NO).

При достижении точки насыщения адсорбция кислорода останавливается. В установке поглощения с помощью колебаний давления можно добиться минимального содержания кислорода в инертном газе (до 0,1 % в ед. объёма) с температурой точки росы ниже 60 °С и содержанием CO2 менее 2 мг/л (ppm).

Между группами «медленных» и «быстрых» газов находятся аргон и кислород O2, которые имеют среднюю скорость проникания. Известно, что два основных компонента воздуха: азот N2 и кислород O2, имеют разную скорость проникания (O2 проникает быстрее, чем N2, через мембрану). Водяные пары имеют очень большую скорость проникания в сильно осушенном азоте.

Основу системы, демонстрирующей принцип работы мембранного генератора азота на судне, составляют несколько цилиндров, один из которых показан (согласно рис. 11).

1 – воздушный компрессор; 2 – охладитель; 3 – фильтр; 4 – мембранные фильтры; 5 – смесительный сосуд; 6 – выход чистого азота (инертного газа); 7 – датчик содержания кислорода; 8 – продувка

В цилиндре расположено большое количество пористых волокон. Когда сжатый воздух закачивается в цилиндры, молекулы кислорода проходят через пустоты волокон, и на выходе из цилиндров получают чистый кислород. Молекулы азота поступают в поры волокон медленнее, чем кислород, и поэтому могут собираться с внешней части цилиндра. Однако эти установки на судах имеют малую производительность, достаточную только для Подготовка грузовых танков газовозовинертизации трубопроводов, насосов и поддержания давления, но недостаточную для первичного заполнения всего объёма грузовых танков.

Так, газогенератор/скруббер фирмы «Moss» укомплектован всей необходимой арматурой, анализатором содержания кислорода и контрольной панелью с пневмодиаграммой индикации и управления. Клапан водяного затвора с внешним затвором обеспечивает наилучшую безопасность, исключая протечки газа и выброс жидкости при любых условиях (например, при минимальной потере давления). Прерыватель жидкостной – очень важное устройство для безопасности судна, предотвращающее образование избыточных (опасных) значений давления/вакуума в грузовых танках. «Сердцем» газогенератора является высокотурбулентная горелка, которая обеспечивает полное сгорание с образованием газа и низким избытком воздуха и очищенного (свободного) от сажи ИГ. Скруббер со специальным мокрым фильтром почти полностью удаляет серу, содержащуюся в ИГ даже при сжигании тяжёлого топлива, до значений менее 1 ррм окислов серы (SO2 + SO3).

Генератор азота, основанный на свойстве абсорбции уникального углеродного молекулярного сита, использует циклический процесс сжатия воздуха для адсорбции и регенерации в адсорбционных сосудах. В пространстве между ёмкостью и вторичным барьером (заполняемым неогнеопасным изолирующим порошком), поддерживается вакуум. Высокое качество изоляции позволяет хранить азот в течение длительного периода времени, без каких-либо значительных потерь. Типичный состав азота, полученного промышленной криогенной установки, следующий:

- азот 99,9 %;

- кислород 15 млн-1;

- вода 5 млн-1;

- угарный газ 1 млн-1;

- углекислый газ 0,5 млн-1;

- оксиды азота 0,1 млн-1.

Автоматизированная система управления СИГ

Автоматизированная система управления (АСУ СИГ) предназначена для выполнения следующих действий:

- непрерывное измерение и индикация параметров, определяющих рабочие процессы СИГ на постах управления в ПУГО, ЦПУ машинного отделения, автоматическое управление режимами работы СИГ;

- дистанционное управление механизмами и арматурой системы;

- аварийно-предупредительная сигнализация о выходе параметров системы за допустимые пределы.

АСУ СИГ контролирует параметры по сигналам от датчиков с непрерывными или релейными выходными сигналами. Основной ее частью является щит управления, который содержит блоки и элементы, обрабатывающие сигналы от датчиков параметров СИГ, и выдает управляющие сигналы на приводы арматуры и пускатели. Система выдаёт сигналы на открытие и закрытие арматуры, установленной на трубопроводах СИГ. Основную часть арматуры составляют поворотные затворы с гидравлическим или воздушным приводом. Кроме того, АСУ СИГ управляет пуском и остановкой газонагнетателей и насоса охлаждающей воды с помощью воздействия на их пускатели. Автоматический вывод из действия установки для выработки ИГ с одновременной сигнализацией производится при значении температуры ИГ более 75 °С;

Каждая фирма-изготовитель прилагает свою инструкцию по эксплуатации конкретной системы.

Аварийная сигнализация срабатывает в следующих случаях:

- низкое давление воды или низкая скорость потока воды к скрубберу;

- высокий уровень воды в скруббере;

- повышение температуры газа выше 65 °С;

- неисправность вентилятора ИГ;

- содержание кислорода в магистрали ИГ более 8 % по объему;

- неисправности в подаче электроэнергии;

- низкий уровень воды в палубном водяном затворе;

- давление в магистрали ИГ менее 1 кПа;

- давление газа превышает 10 кПа;

- срыв подачи топлива (в генераторе ИГ).

Кроме того, предусматривается блокировка пуска газодувки при неполном открытии поворотного затвора на трубопроводе рециркуляции и открытие этого затвора при работе сажеобдувочных устройств котлов.

Отказы СИГ. К основным отказам СИГ относится высокое содержание кислорода, наблюдающееся в следующих случаях:

- при неисправности системы управления процессом сгорания топлива в котле, особенно при его малой нагрузке;

- при подсосе воздуха из дымохода, когда расход дымовых газов меньше подачи нагнетателя, особенно при малой нагрузке котла;

- при подсосе воздуха на участке между дымоходом котла и нагнетателем в результате коррозионного разрушения металла трубопровода;

- при ошибках при настройке и тарировке анализатора кислорода;

- при работе СИГ в режиме рециркуляции.

При отключении установки СИГ вследствие какого-либо повреждения необходимо:

- приостановить все операции, связанные с эксплуатацией грузовых танков;

- закрыть палубный разобщительный клапан, чтобы воздух не поступал в танки.

После ремонта СИГ неинертизированные танки должны быть инертизированы. При этом необходимо соблюдать следующие правила:

- контролировать состав газа, выпускаемого из танка до тех пор, пока содержание кислорода в нём не составит менее 8 % по объёму;

- убедиться в том, что состав выпускаемого газа полностью соответствует составу атмосферы внутри танка;

- если для отбора проб газа необходимо ввести в танк пробоотборник, то это следует сделать через 30 мин после прекращения впуска ИГ;

- металлические детали пробоотборной системы должны быть надёжно замкнуты на корпус судна и находиться в таком положении в течение пяти часов с момента прекращения впуска ИГ.

На танкерах можно встретить большое разнообразие конструкций СИГ, изготовленных в разных странах мира. Каждая фирма-изготовитель прилагает к своей СИГ конкретную и подробную инструкцию по эксплуатации, которую обслуживающему персоналу необходимо тщательно изучить и строго руководствоваться при использовании и обслуживании СИГ.

В связи с погрузкой и разгрузкой очень опасных продуктов может возникнуть необходимость возврата паров с судна на берег, так как это позволит уменьшить риск загрязнения воздуха, не подвергая личный состав воздействию токсичных паров.