Общесудовые системы на судах имеют критическое значение для эффективной и безопасной работы судового экипажа. Назначения общесудовых систем играют важную роль в комплексном управлении всеми аспектами судовых операций, связанными с безопасностью, навигацией и общей эксплуатацией судна. Эти системы включают в себя множество компонентов, таких как системы навигации, контроля за двигателями, средства связи и многое другое.

- Осушительные системы

- Системы очистки льяльных вод

- Сепараторы льяльных вод

- Водоотливные системы

- Балластные системы

- Назначение и устройство

- Основы эксплуатации

- Креновая, дифферентная и антикреновая системы

- Санитарные системы и системы очистки сточных и бытовых вод

- Общая характеристика систем

- Виды мембранной фильтрации

- Системы и способы очистки бытовых вод

- Основы эксплуатации установок по очистке сточных вод

Кроме того, Классификация и основные элементы общесудовых системобщесудовые системы на судах спроектированы с учетом необходимости автоматизации и мониторинга различных аспектов судовых операций. Они обеспечивают высокую степень точности и надежности в управлении палубным оборудованием, контроле за загрузкой и разгрузкой грузов, а также обеспечивают важные данные для принятия решений в условиях ограниченной видимости или в сложных навигационных ситуациях. Эти системы существенно повышают безопасность морской навигации и позволяют судам эффективно справляться с различными условиями плавания.

Осушительные системы

Осушительная система служит для удаления воды из сточных колодцев машинных отделений и грузовых трюмов за борт, обеспечивая сохранение груза от влаги и создание нормальных условий эксплуатации оборудования машинных отделений. Во время плавания судна в его корпусе скапливается вода в результате протечек через соединения трубопроводов, поступления забортной воды через дейдвудные подшипники гребного вала, попадания брызг волн через люки и вентиляционные отверстия, а также вследствие конденсации влаги воздуха на поверхности корпуса судна, механизмов и трубопроводов. В грузовых отсеках эта вода вызывает порчу груза, оборудования и покрытий корпуса судна. В тех помещениях, которые невозможно или неудобно оборудовать осушительной системой, применяют спускные трубы, по которым вода отводится в нижерасположенные отсеки, обслуживаемые этой системой.

Вспомогательные системы судна-газовоза рефрижераторного типаОсушительная система обычно монтируется из цельнотянутых горячеоцинкованных труб с фланцевым соединением. В качестве переключающей у выходов воды за борт применяется бронзовая арматура, остальная арматура осушительной системы стальная. Цинковые протекторы, устанавливаемые вблизи бронзовой арматуры, защищают систему от электрохимической коррозии.

На грузовых судах предусматриваются не менее двух осушительных насосов, один из которых основной. В качестве резервных осушительных насосов могут применяться:

- балластные и санитарные насосы;

- насосы общесудового назначения, имеющие независимый привод и достаточную подачу.

На пассажирских судах предусмотрено не менее трех осушительных насосов. Осушительная система оборудуется самовсасывающими центробежными насосами или оснащается какими-либо средствами для удаления из нее воздуха. Рекомендуется применение одного поршневого осушительного насоса. Грузовые насосные помещения и носовые отсеки нефтеналивных судов осушаются отдельными насосами или эжекторами. Благодаря осушительной системе возможно осушение отсека любым из насосов, исключается возможность поступления воды из одного водонепроницаемого отсека в другой. Для этого она оборудуется невозвратно-запорными клапанами. На всех самоходных судах предусматривается аварийное осушение машинных отделений с помощью самых крупных по подаче насосов циркуляционных систем и Системы охлаждения пресной и забортной водой на морских судахсистем охлаждения главных двигателей, которые снабжены специальными патрубками с невозвратно-запорными клапанами. Эти патрубки располагаются на уровне, обеспечивающем осушение МО. Осушительная система должна иметь устройства для очистки откачиваемой воды от нефтепродуктов, позволяющие обеспечить ее нормальную работу.

Подача Q, м3/ч, осушительного насоса определяется по формуле:

где:

- d – внутренний диаметр приемной магистрали, мм;

при значении скорости:

- v = 2 м/с (длина, ширина и осадка судна (L, В и D) задаются в метрах).

Правилами РМРС установлено, что диаметр приемного патрубка системы не может быть менее 49 мм, диаметр труб магистрали – менее диаметра приемного патрубка насоса, а диаметр осушительного трубопровода туннеля валопровода – менее 60 мм.

Машинное и котельное отделения, расположенные в общем отсеке, имеющем двойное дно, должны быть снабжены приемными отростками осушительной системы в каждом углу отделения. В кормовых совмещенных машинно-котельных отделениях устанавливаются приемные патрубки в носовой части по бортам и один или два – в кормовой по согласованию с РМРС. На приемных отростках устанавливаются грязевые коробки. Вместимость сточных колодцев должна быть не менее 0,2 м3.

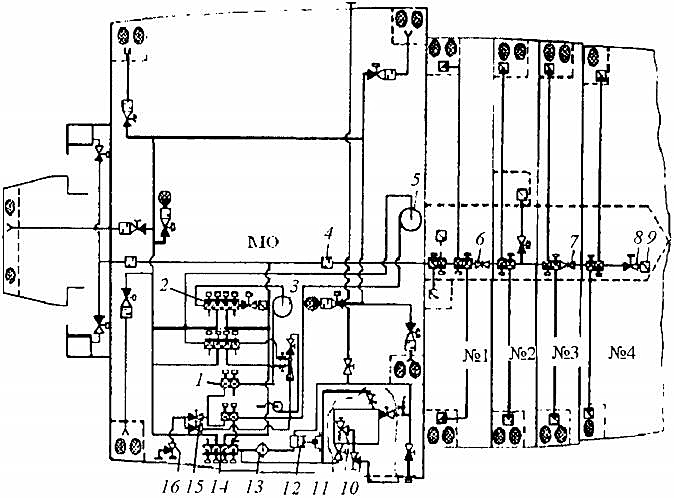

На рис. 1 приведена схема осушительной системы сухогрузного судна с кормовым расположением силовой установки.

Магистральный осушительный трубопровод проложен внутри трубного коридора. Расположенный вдоль диаметра судна, он представляет собой туннель внутри балластных цистерн. Все сточные колодцы системы снабжены решетками. В местах прохода отростков через стенки балластных цистерн и колодцев установлены переборочные стаканы. На концах отростков установлены невозвратноприемные клапаны с сетками, на магистральном трубопроводе – клинкетные задвижки и грязевые коробки. Все клапаны и клапанные коробки системы имеют дистанционный пневмопривод. Клапаны снабжены также ручным приводом в виде маховиков или рукояток с храповым механизмом. Систему обслуживают два центробежных насоса 3 и 5 с вакуумными приставками, поршневой насос и водяной эжектор. Для очистки льяльных вод от нефтепродуктов в систему включен отстойный сепаратор.

Такой осушительной системой можно проводить осушение колодцев всех трюмов, машинного отделения, ниш под главным двигателем, коридора систем и помещения лага, коридора гребного вала и платформ. Например, для осушения носовой части коридора систем осушительным насосом 3 необходимо открыть клапан 8, клапаны коробок 2, 1, клапаны 15, 16. Вода при этом пройдет через приемную сетку 9, открытые на время эксплуатации системы клинкетные задвижки 7, 6, грязевую коробку 4, весь магистральный трубопровод, клапанную коробку и будет подана насосом за борт. Вода из коридора системы может удаляться также через сепаратор льяльных вод 11. Для этого используется насос льяльных вод 12 с фильтром 13. Перед пуском этого насоса открывается необходимая путевая арматура: клапан 8, клапан на клапанной коробке 14, клапаны на сепараторе и клапан отвода воды за борт 10.

Системы очистки льяльных вод

Сепараторы льяльных вод

Устройство для сепарации льяльных вод в осушительной системе является главным. Вода в льялах накапливается в результате течи через сальниковые уплотнения, соединения трубопроводов, во время продувания арматуры и приборов. Масло, мазут и другие нефтепродукты могут попасть в льяла в следующих случаях:

- во время промывки деталей механизмов;

- при эксплуатационных перекачках, из-за перелива цистерн и поддонов;

- в случае непредвиденных пропусков сальников и фланцев;

- при продувании судовых ресиверов и различных механизмов и т. д.

Наблюдается расслоение воды на верхний и нижний слои. В верхнем слое находится основная масса нефтепродуктов, интенсивное перемешивание которых происходит в льялах при качке судна.

Сепарации подвергается вода из балластируемых топливных танков, в которых расслоение воды еще более четкое. Особенно затруднительна сепарация этой воды, когда в ней увеличивается количество нефтеостатков.

По условиям Международной конвенции МАРПОЛ 73/78 каждое морское судно должно оборудоваться следующими механизмами:

- установкой, обеспечивающей очистку льяльных вод от нефтеостатков до содержания их в откачиваемой воде не более 100 мг/л;

- ёмкостью для сбора и хранения льяльных вод во время стоянки в портах (до шести суток) с повышенными требованиями к очистке воды.

Сливной трубопровод для сдачи этой воды приемщикам должен выводиться на оба борта и иметь соединительные фланцы международного образца.

Используются три типа сепарационных установок:

- отстойные,

- флотационные,

- коалесцирующие.

Отстойные сепараторы основаны на отделении нефти от воды из-за разности их плотностей. Частицы нефти, вследствие того, что они обладают меньшей плотностью, всплывают на поверхность воды. Время всплытия, т. е. время разделения нефтеостатков и воды, зависит от величины частиц и от сопротивления воды. Время всплытия мелких частиц очень велико, так как межмолекулярные силы оказываются сравнимыми с подъемной силой. Крупные частицы всплывают быстрее под действием значительной подъемной силы.

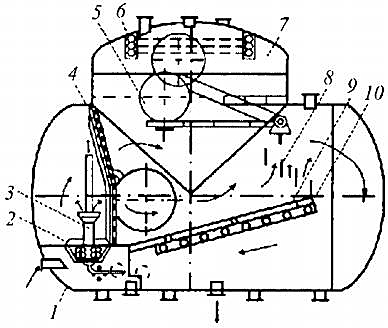

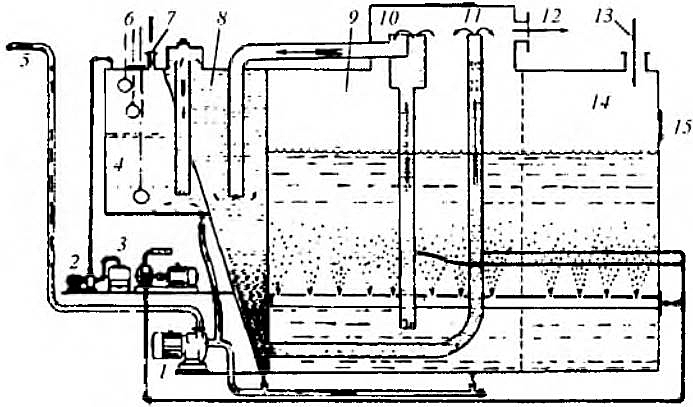

На рис. 2 представлен схематический разрез сепаратора трюмной воды (СТВ), который состоит из цилиндрического корпуса 1 и нефтесборника 7.

1 – цилиндрический корпус; 2, 6, 10 – подогревательные батареи в виде змеевиков; 3 – сопло; 4 – сетчатый фильтр; 5 – поплавковый датчик; 7 – нефтесборник; 8 – вертикальные перегородки; 9 – каскадная перегородка

Вода из льял подается в нижний левый отсек сепаратора и подогревается змеевиковой батареей 2. Подогретая вода поднимается через сопло 3, образуя струю внутри левого верхнего отсека, откуда вода, пройдя сетчатый щит 4, поступает в правый отсек сепаратора. Из-за большого объема скорость воды в нем мала и частицы нефтепродуктов всплывают, попадая внутрь нефтесборника. Внутри правого отсека сепаратора вода идет вправо и вверх, а затем влево и вниз.

Для изменения направления движения воды внутри сепаратора установлены вертикальные перегородки 8 и каскадная перегородка 9 со змеевиковой батареей 10. Увеличение движения воды, изменение направления её движения и подогрев способствуют ускорению всплытия нефтепродуктов в нефтесборник и удалению очищенной воды из нижней части сепаратора. Нефтепродукты, собирающиеся в верхней части нефтесборника, подогреваются змеевиковой батареей 6. По мере их накопления и нагрева срабатывает поплавковый датчик 5, включая электрозадвижку на слив нефтепродуктов.

Во флотационных сепараторах диспергированные в воде частицы нефтепродуктов извлекаются пузырьками воздуха. Этот Автоматические системы сепарирования топлива фирмы Альфа-Лаваль (Альфакс и Алькап)метод сепарирования льяльных вод более интенсивен по сравнению с методом отстоя, так как скорость всплытия частиц в сотни раз больше скорости всплытия под действием разности плотностей воды и нефтепродукта. В этих сепараторах применён процесс флотации – подъема воздушных пузырьков сквозь нефтесодержащие воды с последующим прилипанием к ним нефтяных частичек. Они имеют два механических привода:

- один для импеллера, обеспечивающего вспенивание;

- другой для съема пены.

Для работы такого сепаратора необходима постоянная подача воздуха.

Сепараторы коалесцирующего типа широко распространены на судах морского флота. Их работа основана на использовании принципа укрупнения мелких частиц нефтепродуктов на поверхности фильтрующего материала, имеющего большую наружную поверхность (например, полипропилен), к которому они прилипают. Постепенное укрупнение частиц приводит к увеличению подъемной силы, их отрыву и быстрому всплытию.

Сепараторы состоят из двух полостей:

- отстоя,

- и доочистных коалесцирующих фильтроэлементов,

в качестве которых используются песок, синтетические волокна и материалы на основе целлюлозы. Такие сепараторы просты по конструкции, в них отсутствуют движущиеся части, их размеры и масса меньше, чем у сепараторов отстойного типа.

Требования по предотвращению загрязнения морской среды нефтепродуктами связаны с расширением запретных зон для откачки льяльных вод, что приводит к необходимости разработки более совершенных сепараторов нефтесодержащих вод. Глубокая Судовые установки очистки нефтесодержащих водочистка нефтесодержащих вод (до 15 мг/л и менее) позволяет откачивать за борт эти воды наравне с чистым балластом в любой точке мирового океана, за исключением зон, где действуют особые национальные ограничения.

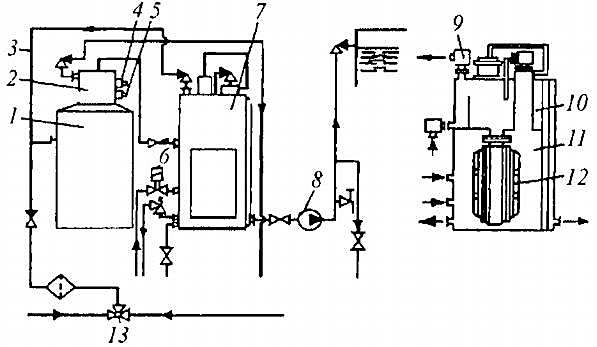

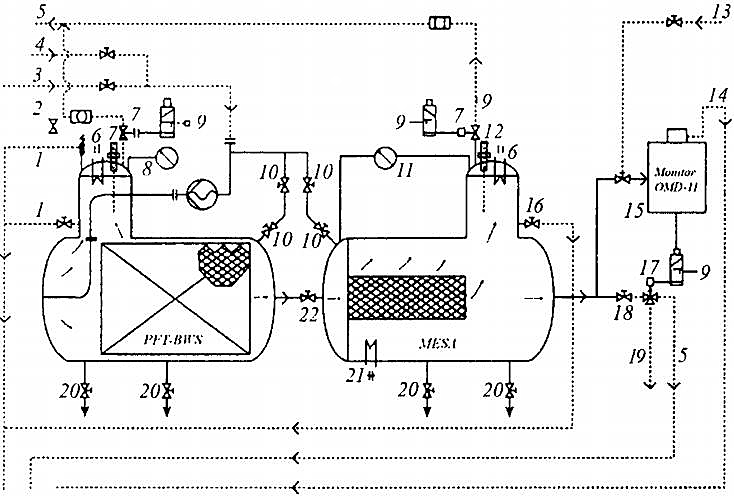

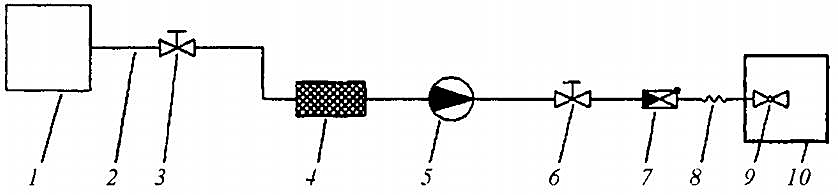

Для глубокой очистки нефтесодержащих вод применяют двухступенчатые установки (рис. 3).

1 – отстойный сепаратор; 2 – нефтесборник; 3 – трубопровод; 4, 5 – датчики уровня; 6 – электромагнитный клапан; 7 – доочистной сепаратор; 8 – насос; 9 – клапан обратного потока; 10 – камера первичного отстоя; 11 – камера доочистки; 12 – фильтрующий материал; 13 – кран забортной воды

Первая ступень таких установок обеспечивает очистку до 100 мг/л, вторая – доочистку до содержания нефтепродуктов менее 15 мг/л. В этой установке имеется отстойный сепаратор 1 и доочистной сепаратор 7 коалесцирующего типа.

Первоначально установка заполняется забортной водой через кран 13. При работе установки нефтесодержащая вода, благодаря вакууму, создаваемому насосом 8, поступает в доочистной сепаратор 7 и далее через трубу 3 в сепаратор 1 для вытеснения, в котором происходит отделение крупных частиц нефтепродуктов и механических примесей. Из сепаратора 1 вода поступает в доочистной сепаратор 7 и после окончательной очистки в нем сливается за борт. Основная масса нефтепродуктов отделяется в сепараторе 1 и накапливается в нефтесборнике 2. При достижении слоя нефтепродуктов датчика 5 подается сигнал на остановку насоса 8 и открытие электромагнитного клапана 6, через который поступает вода под нефтепродукт в сборнике 2. При подъеме воды до датчика 4 подается сигнал на включение насоса 8 и закрытие клапана 6, т. е. на включение установки на режим очистки.

Доочистной сепаратор такой установки состоит из отстойно-уравнительной полости тонкой очистки 11. В полости 10 снижается скорость воды и продолжается ее отстой. Из полости 10 вода через элемент 12 поступает в полость 11. Благодаря гидравлическому сопротивлению коалесцирующего элемента вакуум в этой полости углубляется, в результате чего возникает эффект флотации нефтепродуктов газами, выделяющимися из воды. Вытеснение нефтепродуктов из сепаратора производится потоком воды, поступающей из пневмоцистерны в полость 11. Обратный поток в доочистной сепаратор после удаления нефтепродуктов перекрывается обратным клапаном 9.

Схема современного сепаратора льяльных вод типа «SK-Turbulo-TE-50» показана на рис. 4.

1 – корпус сепаратора; 2 – электро- или паровой подогреватель; 3 – пробные краники; 4 – вход нефтесодержащих вод; 5 – автоматический контроллер; 6 – автоматический соленоидный клапан отвода нефти и масла; 7 – клапан удаления масла и нефти; 8 – набор направляющих пластин; 9 – выход очищенной воды

Осушительная система судна часто связана с балластной системой, и осушительные насосы используются в качестве балластных. Такое совмещение функций насосов приводит к необходимости соединения клапанных коробок этих систем. У правильно спроектированной осушительной системы сопротивление всасывающего трубопровода должно быть меньше допустимой высоты всасывания насоса. Внешний вид фильтрующей установки с коалесцирующим фильтром показан на рис. 5.

а коалесцирующий фильтр, применяемый для получения качества очистки нефтесодержащих вод менее 15 мг/л (ppm), – на рис. 6.

1 – магистраль от предохранительного клапана и клапанов отбора проб; 2 – магистраль выпуска отсепарированной нефти; 3 – магистраль для входа льяльной (загрязненной) воды с невозвратным клапаном и фильтром грубой очистки; 4 – магистраль для входа промывочной чистой воды давлением 1 – 2 бар; 5, 19 – соответственно магистраль сброса и возврата неочищенной воды обратно в льяла либо за борт; 6 – электрический подогреватель воды; 7 – электромагнитный клапан выпуска отсепарированных нефтепродуктов; 8 – манометр; 9 – вход сжатого воздуха давлением 6 бар; 10 – магистраль для выпуска воздуха со стопорным клапаном; 11 – дифференциальный манометр; 12 – электромагнитный клапан для продувки и выпуска воздуха; 13 – вход чистой воды для помывки датчика загрязненности; 14 – магистраль для подвода очищенной воды к датчику загрязненности для контроля; 15 – устройство контроля загрязненности воды нефтепродуктами OMD-11; 16 – датчик уровня; 17 – трехходовой электромагнитный клапан; 18 – обратный клапан; 20 – выпуск твердых остатков и грязи; 21 – остановка электроподогревателя воды; 22 – запорный клапан

Водоотливные системы

В аварийных ситуациях может произойти затопление части внутреннего объема судна. Для откачивания воды из затопленного отсека применяется водоотливная система, снабженная насосами большой подачи. В отличие от осушительной системы, предусмотренной на любом судне, самостоятельная водоотливная система применяется обязательно только на морских пассажирских судах. Аварийный водоотлив на малых судах (катерах, буксирах и т. п.) осуществляется осушительной системой, а на транспортных судах можно использовать насосы и трубопроводы балластной системы. Из МКО морских судов аварийный водоотлив может выполняться охлаждающими насосами ГД или циркуляционными насосами конденсаторов главных турбин, подача которых должна быть достаточной для этого. Устройство водоотливной системы аналогично осушительной системе, но в отличие от нее имеет трубопроводы значительно большего диаметра Dу (300 … 400) и насосы большей подачи (1 000 … 2 000 м3/ч). В водоотливных системах применяют преимущественно центробежные и осевые насосы с электроприводом. В последнее время получили распространение погружные центробежные насосы, способные работать под водой в затопленном отсеке. Для осушения небольших помещений применяют водоводяные эжекторы. Управление запорными клапанами осуществляется, как правило, посредством валиковых приводов.

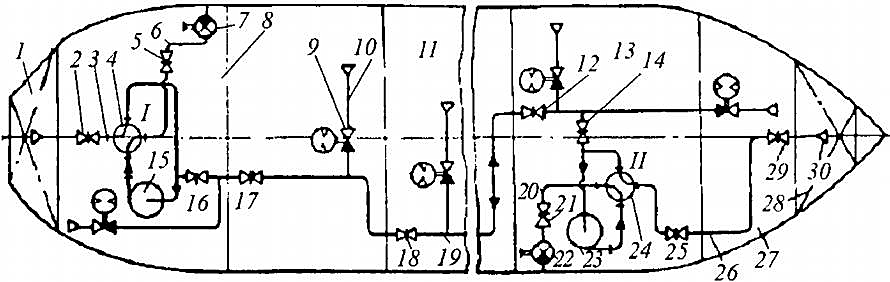

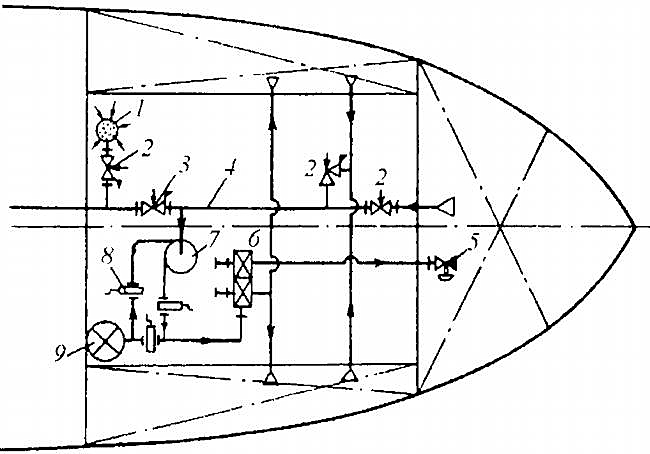

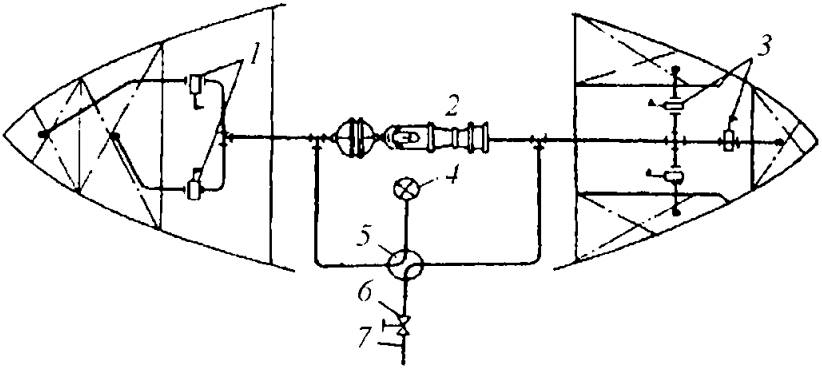

Дифферентно-водоотливная система. Подобные системы проектируют совмещенными, они предназначены для использования в качестве как балластной, так и водоотливной системы. На рис. 7 показана совмещенная дифферентно-водоотливная система, применяемая на ледоколах.

1 – кормовая дифферентная цистерна; 2, 5, 12, 14, 16, 17, 18, 21, 25, 29 – ручные клинкеты; 3, 26 – дифферентные трубопроводы; 4, 24 – четырехходовые краны- манипуляторы; 6, 20 – приемно-отливные трубопроводы; 7, 22 – приемно-отливные кингстоны; 8 – отделение кормовых электродвигателей; 9 – невозвратно-запорный клапан с пневмоприводом; 10 – приемный отросток; 11 – отделение дизель-генераторов; 13 – отделение вспомогательных дизель-генераторов; 15, 23 – дифферентно-водоотливные насосы с электроприводом; 19 – дифферентно-водоотливная магистраль; 27 – носовой отсек; 28 – носовая дифферентная цистерна; 30 – водоотливной приемник.

I, II- положения крана-манипулятора

Система состоит из двух дифферентно-водоотливных насосов 15 и 23 с приемно-отливными трубопроводами 6 и 20 и кингстонами 7 и 22, линейной дифферентно-водоотливной магистрали 19 с приемными отростками 10, отходящими в каждый отсек, кранов-манипуляторов 4 и 24 и разобщительной арматуры. Магистраль 19 разделяется клинкетами 12, 17 и 18 на отдельные участки. Применение кранов-манипуляторов упрощает устройство системы, позволяя оперативно производить аварийный водоотлив из любого отсека одновременно обоими насосами или одним из них. Клинкеты управляются вручную, а клапаны имеют пневмопривод и управляются дистанционно из поста управления. Для повышения живучести системы насосы расположены в носу и корме ледокола.

Рассмотрим вариант аварийного водоотлива из носового отсека 27 кормовым насосом 15. Для этого следует установить кран-манипулятор 4 в положение 1, открыть невозвратно-запорный клапан 9 на приемном отростке носового отсека 27, клинкеты 5, 12, 16, 17, 18 (кингстоны 7 и 22 постоянно открыты) и произвести пуск насоса 15. Насос будет выкачивать воду из отсека 27 за борт через кингстон 7. По окончании водоотлива все клапаны и клинкеты закрывают.

На небольших судах вместо стационарных применяют переносные водоотливные насосы, которые устанавливают на верхней палубе около затопленного отсека. Один гибкий рукав от всасывающего патрубка насоса опускают в затопленный отсек, другой – от нагнетательного патрубка выводят за борт. При использовании для водоотлива погружных насосов их опускают в затопленный отсек, выкачивая воду за борт.

Спускная и перепускная системы, предназначенные для спуска воды, попавшей в помещения судна, не имеют самостоятельных осушительных и водоотливных средств. Они представляют собой совокупность труб и арматуры, с помощью которых вода отводится к местам, откуда она забирается приёмниками осушительной или водоотливной системы. Эти системы позволяют исключить прокладки длинных трубопроводов и установки большого количества отливных насосов.

Балластные системы

Назначение и устройство

Балластные системы предназначены для приема и перемещения водяного балласта с целью изменения осадки, крена и дифферента судна. В группу балластных систем входят:

- балластная,

- креновая,

- дифферентная,

- и система замещения израсходованного топлива.

Согласно Правилам РМРС балластная система должна обслуживаться автономными насосами. В качестве балластного насоса могут дополнительно использоваться:

- осушительный;

- пожарный;

- или резервный насос охлаждающей воды.

Запрещается использовать в качестве балластного насоса пожарный и резервный насосы охлаждающей воды, если балластная система обслуживает топливные цистерны, систематически используемые для приема балластной воды. Насосы и системы трубопроводовБалластная система должна прокладываться так, чтобы обеспечить откачку воды при крене судна до 5°. Балластные цистерны судов с ледовыми усилениями оборудуются обогревом, предусматривается также обогрев цистерн, расположенных в районе грузовых трюмов.

Балластную систему собирают из цельнотянутых оцинкованных стальных труб, соединенных фланцами с резиновыми или паронитовыми прокладками, применяется бронзовая или стальная арматура. На трубопроводах устанавливают цинковые протекторы вблизи бронзовой арматуры. На балластной системе монтируются запорные клапаны, на осушительной – невозвратнозапорные.

На нефтеналивных судах используются танки чистого балласта и две балластные системы:

- кормовая,

- и носовая.

Носовая балластная система может обслуживаться насосом осушительной системы.

Диаметр приемной магистрали D, мм:

где:

- V – вместимость наибольшей балластной цистерны, м3.

Диаметры отростков трубопроводов к отдельным цистернам определяются по той же формуле, что и диаметр приемной магистрали.

На рис. 8 показана схема централизованной балластной системы с линейными магистралями.

1 – приемник; 2 – клапанная коробка с запорными клапанами; 3 – насос; 4 – невозвратный отливной клапан; 5 – кингстон

По такой схеме балласт принимается, удаляется и перекачивается по длине и ширине судна, но его нельзя перемещать с одного борта на другой в пределах одного водонепроницаемого отсека. Если нужно изменить крен, имеющийся балласт перемещают из носовой цистерны одного борта в кормовую цистерну другого борта или наоборот. С целью повышения маневренности системы предусматривают независимые трубопроводы, которые обслуживают отдельные цистерны. Это позволяет применять трубы малых диаметров. Однако при такой схеме необходима прокладка большого количества труб через водонепроницаемые конструкции.

Подачу балластного насоса подбирают с таким расчетом, чтобы весь балласт судна откачивался за 6 … 8 ч. Для обслуживания балластной системы кроме самостоятельного насоса требуется не менее одного резервного. В качестве резервного используют пожарный, осушительный, охлаждающий и другие насосы. Количество балласта зависит от водоизмещения судна. Так, для судов водоизмещением 300 … 5 000 т его количество может составлять 9 … 13 % водоизмещения судна, а для судов водоизмещением 10 … 15 тыс. т – 13 … 17 %.

Балластные системы развиваются в связи со специализацией судов и ростом их дедвейта. В балластных рейсах суда обычно балластируются на 15 … 20 %, а суда для навалочных грузов – на 40 … 60 %. Для приема и удаления этого балласта необходимы системы с большой подачей воды.

Основы эксплуатации

Во время действия балластной системы необходимо следить за показаниями мановакуумметров и манометров, за состоянием протекторов, предохраняющих трубы от коррозии, проводя их своевременную замену. Рекомендуется полностью открывать действующую и закрывать бездействующую запорную арматуру.

Для консервации систему:

- осушают;

- разбирают арматуру;

- смазывают и устанавливают на место в закрытом состоянии.

Весь этот комплекс мероприятий обеспечивает наибольшую сохранность системы в условиях коррозии.

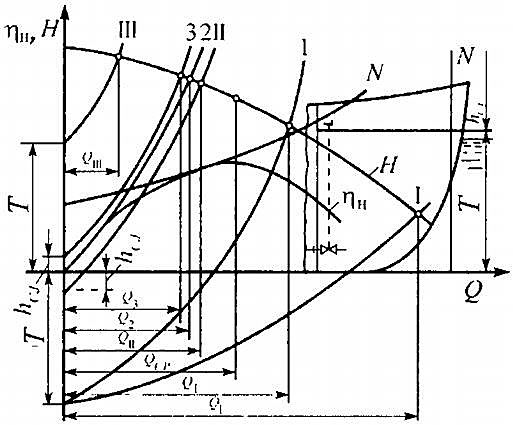

На рис. 9 представлены характеристики I и 1 балластных трубопроводов, соответственно, наиболее длинного и короткого, полученные из условия заполнения цистерн насосом с характеристикой H и кривой КПД (ηн).

Характеристика трубопровода I соответствует началу работы системы при заполнении танка, когда он пуст, а осадка судна равна T. При этом насос будет работать с подачей Q1. По мере заполнения танка уменьшается подпор воды, характеристика насоса смещается вверх и в момент окончания заполнения его занимает положение характеристики 3. Такое смещение характеристики приводит к уменьшению подачи насоса до значения Q3. Наибольшая подача Q1 балластного насоса наблюдается при заполнении ближайшей цистерны.

При откачивании балласта за борт в системе создаются другие условия: в последний период осушения должен создаваться значительный статический напор, смещающий характеристику трубопровода вверх. Такое смещение характеристики приводит к уменьшению подачи насоса, которая при откачивании балласта уменьшается от значения QII в начале процесса до QIII в конце заполнения. Графики работы балластной системы показывают, что подача насоса может изменяться в широких пределах и при увеличении приводить к значительному росту потребляемой мощности.

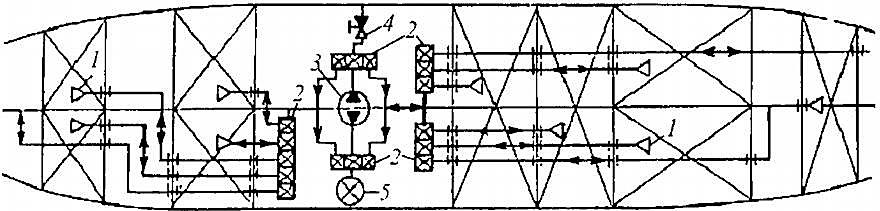

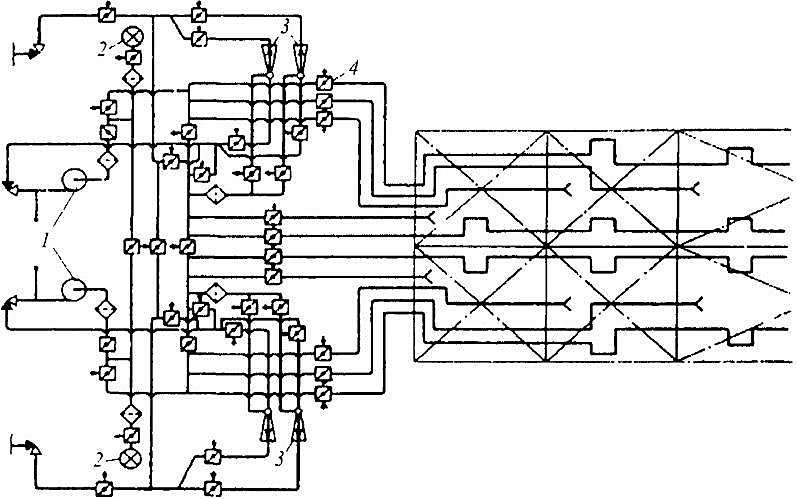

Примером может служить балластная система, применяемая на балкерах дедвейтом около 40 тыс. т (рис. 10).

1 – балластные насосы; 2 – кингстоны; 3 – эжектор; 4 – поворотные затворы

Система предназначена для обслуживания верхних, бортовых и донных балластных цистерн, Конструкция носовой и кормовой оконечностей суднаахтерпика и форпика. Заполнение и опорожнение всех балластных цистерн происходят самотеком и насосами. Для этого все цистерны снабжены трубопроводами с поворотными затворами, служащими для разобщения и сообщения цистерн с распределительным каналом. Распределительный канал, расположенный в междудонном пространстве судна, имеет два участка:

- поперечный (кингстонный);

- и продольный (вдоль всего судна до форпика).

Балластная магистраль соединена со всеми кингстонами судна. Затворы, соединяющие распределительный канал с цистернами, находятся в специальных выгородках с клинкетами и вертикальным разгрузочным каналом.

Балластировка судна производится самотеком через распределительный канал при помощи открытия соответствующих затворов. При этом вода поступает из распределительного канала в балластные цистерны. Балластировка с помощью насосов осуществляется также через распределительный канал, куда вода подается насосами. Удаление балласта за борт производится в обратном порядке.

Вертикальный разгрузочный канал используется для сброса воды из системы при переполнении балластных цистерн. Площадь его поперечного сечения на 25 % превышает суммарную площадь нагнетательных патрубков всех балластных насосов, а положение верхней кромки канала зависит от расположения его на судне, положения балластных цистерн, последовательности балластировки, состояния нагрузки корпуса и сопротивления воздушных труб. Такой вертикальный канал обеспечивает безопасную эксплуатацию насосов и балластных цистерн.

В балластных системах большого расхода в качестве запорной арматуры используют поворотные затворы с гидроприводами. Такой затвор с поворотным диском и резиновым уплотнением, имеющим поршневой гидропривод и сигнализирующее устройство, может использоваться не только в балластных, но также в топливных и грузовых системах с давлением до 1,6 МПа.

Затворы предназначены для работы в затопленных помещениях с давлением до 0,3 МПа. Гидропривод затвора работает при давлении 7,5…15,0 МПа, имеет гидрозамки для фиксации диска в рабочем положении и термоклапаны для разгрузки цилиндров привода при повышении температуры рабочей жидкости. В качестве указателя положения диска затвора используется пневматический сигнализатор. Кроме дистанционного управления, затвор имеет аварийное управление с помощью ручного переносного насоса.

Современные экологически чистые нефтеналивные суда в районе грузовых танков имеют двойное дно и двойные борта. Во время балластных переходов эти пространства заполняют забортной водой – изолированным балластом.

Креновая, дифферентная и антикреновая системы

Креновая и дифферентная системы предназначены, соответственно, для устранения крена и дифферента судна, а в некоторых случаях, наоборот, для искусственного их создания. При образовании крена и дифферента ухудшаются мореходные качества судна, а также условия обслуживания механизмов и устройств, условия жизнедеятельности экипажа и пассажиров. Суда специального назначения, такие как ледоколы, нуждаются в наличии особых систем, обеспечивающих крен и раскачивание судна в поперечной плоскости для освобождения его корпуса в случае сжатия льдами и схода с мели. Системой осуществляется перекачивание водяного балласта из специальных цистерн. Креновая и дифферентная системы предусмотрены на ледоколах, буксирах и большинстве типов судов.

Креновая система. Данная система предназначена для выравнивания крена, полученного в результате проведения следующих операций:

- неправильной загрузки судна;

- поступления воды при аварии бортовых отсеков;

- неравномерного расходования из цистерн и отсеков запасов топлива, воды, масла, провизии и т. п.

На ледоколах креновые цистерны обычно располагают у борта под верхней палубой, а на остальных судах, оборудованных специальной противокреновой системой, – ближе к днищу.

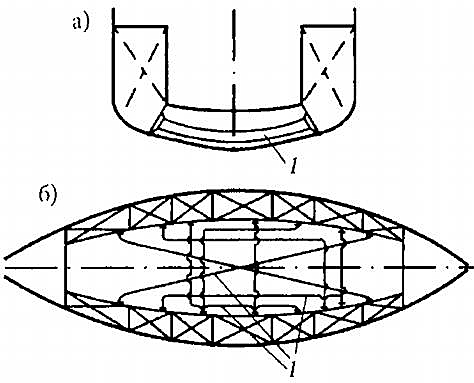

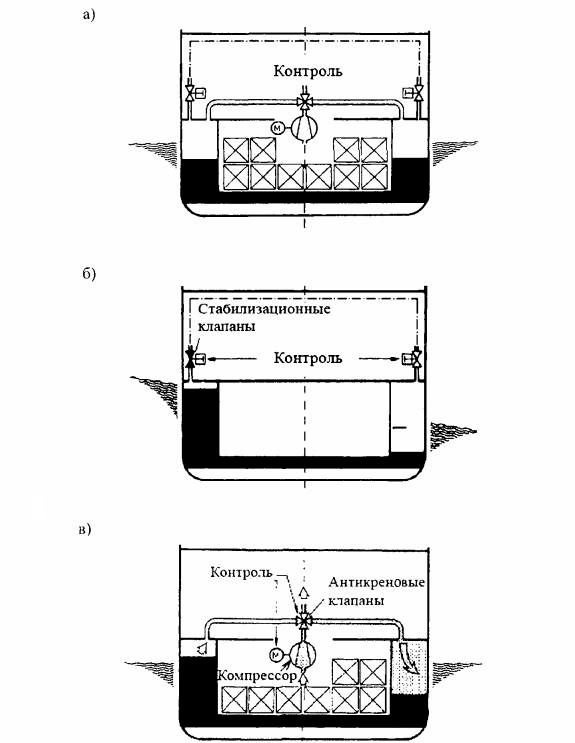

На рис. 11 показаны принципиальные схемы противокреновых систем.

а – поперечный разрез; б – продольный разрез

Обычно вместимость цистерн правого и левого бортов судна одинакова. Соединяют цистерны противоположных бортов перепускной трубой 1 (рис. 11, а), по которой при затоплении отсека одного борта вода поступит автоматически в цистерну противоположного борта. Для такой конструкции противокреновой системы требуются трубы большого диаметра, что загромождает отсеки судна. Цистерны расположены в средней части корпуса и не мешают обслуживанию механизмов и устройств (рис. 11, б).

Читайте также: Судовые устройства мембранного типа для очистки воды

Перепускные трубы 1 соединены с цистернами по диагонали, центры масс цистерн находятся на одинаковом расстоянии от центра массы судна, что позволяет устранить крен без изменения дифферента. Благодаря наличию реверсивного насоса система проста и удобна для автоматического управления. В качестве арматуры в креновой системе обычно применяют стальные и бронзовые клапаны и клинкеты. В этой системе необходимы трубы в основном больших диаметров (600 … 800 мм), выполненные из меди и стали. Объем креновых цистерн составляет 2 … 7 % водоизмещения судна.

Согласно Правилам РМРС время, необходимое для устранения крена, принимают равным 10 … 15 мин. Для перекачивания балласта с одного борта на другой (для создания искусственного раскачивания ледокола) оно составляет 15 … 30 мин.

Креновые системы располагают на судне так, чтобы они не влияли на его дифферент, и вместе с тем создавали максимальный Понятия об остойчивости судна в различных условиях кренакренящий момент при приёме балласта.

Дифферентная система. При эксплуатации судна, в случае возможной аварии или изменения нагрузки, может возникнуть дифферент судна. Это явление нежелательное, так как оно затрудняет обслуживание механизмов и устройств, нарушает работу котлов, сказывается на ходкости и управляемости судна. В то же время при эксплуатации ледоколов необходимо преднамеренное наклонение корпуса судна в продольной плоскости. Например, в момент форсирования ледоколом ледовых полей при недостаточности вертикального усилия, создаваемого корпусом во льду, прибегают к искусственному утяжелению носовой оконечности путем принятия водяного балласта. Чтобы носовая оконечность ледокола легче входила на кромку льда, создают дифферент на корму судна. Тем самым создается вертикальное усилие для продавливания носовой оконечностью ледового покрова.

Идея применения на ледоколах дифферентных систем принадлежит русскому мореплавателю и ученому адмиралу С. О. Макарову. Дифферентная система, связанная с приемом на судно и распределением между различными его частями забортной воды, может заполняться с самотеком или с помощью использования насосов.

При естественном заполнении цистерн вода поступает в дифферентный отсек самотеком при открытом кингстоне, а удаляется из него эжектором или насосом 7. Чаще всего применяют осевые реверсивные насосы, запорные 2, невозвратные 5 клапаны и приемные сетки 1. При проектировании дифферентной системы обычно отдают предпочтение групповому принципу, при котором один насос обслуживает несколько отсеков, размещенных в оконечностях судна. Устройство системы позволяет заполнять дифферентные цистерны через кингстон 9 или при помощи насоса 7, обслуживающего также и водоотливную магистраль 4. Балласт из дифферентных цистерн откачивают тем же насосом (рис. 12).

Схема дифферентной системы по централизованному признаку приведена на рис. 13. Для контроля количества принятого через приемник балласта могут быть использованы обычные средства трюмной сигнализации или измерительные трубы.

1, 3 – клинкеты; 2 – насос; 4 – кингстон; 5 – манипулятор; 6 – запорный клапан; 7 – труба к балластным цистернам судна

В основном система применяется на судах с малым водоизмещением и работает при минимальной мощности насоса. Однако, ввиду прокладки трубопровода вдоль всего судна, труба большого диаметра загромождает отсеки. При такой трубе и одном насосе система в случае аварии оказывается недостаточно надежной.

Антикреновая система. Антикреновая система фирмы «Интеринг» (рис. 14) выполняет следующие функции:

- автоматическое выравнивание крена при качке и тем самым обеспечение сохранности и безопасности груза;

- увеличение комфорта для экипажа и снижение расхода топлива, автоматическое выравнивание крена при выполнении грузовых операций;

- кренование при заторах во льдах, контроль остойчивости созданием крена.

а – состояние системы в порту; б – состояние системы в море; в – состояние системы при компенсации крена при погрузке

В антикреновой системе с помощью воздушного компрессора и автоматических клапанов вода перемещается воздухом из бортовых танков по трубопроводу большого диаметра с одного борта на другой.

Эта система применяется:

- на судах типа pо-pо с горизонтальным способом грузообработки;

- паромах;

- контейнеровозах и других судах;

требующих наличия свободной части в средней части судна для выполнения грузовых операций или иных целей.

Санитарные системы и системы очистки сточных и бытовых вод

Общая характеристика систем

Судовые системы бытового водоснабженияСанитарные системы представляют собой группу общесудовых систем, выполняющих определенные функции по созданию благоприятных условий обитаемости на судах. Они проектируются в соответствии с требованиями Санитарных правил для морских судов, Международной конвенции МАРПОЛ-73/78 и Правил РМРС.

Системы бытового водоснабжения предназначены для обеспечения физиологических, санитарно-гигиенических и хозяйственно-бытовых потребностей членов экипажей и пассажиров судов путем подачи пресной бытовой и забортной воды. Они подразделяются на системы:

- пресной питьевой и пресной мытьевой воды;

- единую систему бытовой пресной воды;

- и систему забортной воды.

Запасы пресной воды принимаются на суда от береговых гидрантов с судов-водолеев, а при большой автономности могут пополняться от оборудованной на судне станции приготовления пресной воды из забортной воды.

По принципу действия системы бытового водоснабжения бывают:

- гравитационными, если подача воды к потребителям осуществляется за счет сил тяжести;

- принудительными, если вода к потребителям подается насосом или за счет давления, создаваемого в пневмогидроцистерне (гидрофоре);

- комбинированными, если применяются принудительные (например, в расходно-напорных цистернах) и гравитационные системы подачи из расходно-напорных цистерн к потребителям.

Тип Конденсатно-питательные и паровые системы на суднесистемы водоснабжения определяется:

- назначением судна;

- численностью экипажа и пассажиров;

- источником водоснабжения;

- автономностью запасов пресной воды и другими факторами.

На морских судах принято устанавливать независимые друг от друга системы питьевой, мытьевой и забортной воды.

Система питьевой воды предназначена для приема, хранения и подачи воды питьевого качества к судовым потребителям. Система, проектируемая по централизованному принципу, не должна сообщаться с трубопроводами систем мытьевой и забортной воды. Питьевая вода должна быть:

- пресной;

- прозрачной;

- без запаха;

- безвредной по химическому составу;

- и не содержать болезнетворных микроорганизмов.

Свойства питьевой воды регламентируются нормативными документами.

На морских судах наибольшее распространение получили системы питьевой воды принудительного действия, или комбинированные. В них используются расходно-напорные цистерны, которые размещаются на необходимой высоте для обеспечения требуемых расходов. В общем случае в состав системы входят:

- цистерны;

- насосы;

- пневмоцистерны (гидрофоры);

- трубопроводы;

- арматура;

- устройства для санитарно-гигиенической обработки воды;

- контрольно-измерительные приборы и другое оборудование.

Хранение запасов питьевой воды на морских судах осуществляется не менее чем в двух вкладных цистернах, имеющих специальные защитные покрытия (краски, лаки, эмали). На малых судах допускается установка одной цистерны. Вместимость цистерн определяется, в соответствии с нормами расхода воды, в зависимости от категории судна.

Виды мембранной фильтрации

Одним из наиболее широко применяемых способов очистки воды является мембранная фильтрация.

Мембранная филътрация – это процесс разделения веществ в полупроницаемой мембране. После изготовления мембран из ацетата целлюлозы удалось решить основные проблемы процесса, состоящего в образовании солевого налета на мембране и ее низкой механической стойкости. Помимо ацетата целлюлозы используют ряд современных материалов. Наиболее известным среди них является дифторид поливинилдиена и полисульфон. Особенностью таких мембран является способность пропускать молекулы растворителя, задерживая молекулы растворенного вещества. Градиент концентраций по толщине мембраны инициирует процесс. При этом движущей силой фильтрации могут быть давление, электрические или химические процессы.

Наиболее распространенным в живой природе является прямой осмос, основанный на химических явлениях (движущей силой в данном случае является разность концентраций в растворах: растворитель стремится через мембрану в более насыщенный раствор, пока не наступит осмотическое равновесие).

Широко распространенный в промышленности обратный осмос использует в качестве движущей силы внешнее давление, создаваемое насосом. Следует отметить, что по сравнению с другими методами водоподготовки (например, ионообменным способом) технология обратного осмоса гораздо более чувствительна к качеству исходной воды и требует относительно больших капитальных затрат. Кроме того, стоимость систем мембранной фильтрации в 1,5 … 3 раза превышает затраты на ионообменные установки. Однако с увеличением солености исходной воды разница в капитальных вложениях существенно уменьшается, а для морской воды и рассолов может быть даже ниже, чем для установок ионного обмена. Также немаловажным является снижение общих эксплуатационных расходов и уменьшение вредного воздействия на окружающую среду. В дальнейшем они станут основными в системах судовой водоподготовки.

Электродиализ, часто применяемый в медицине, использует способность ионов в электрическом поле двигаться к погруженному в воду разноименному электроду, при этом мембрана пропускает только соответственно заряженные ионы.

Общим для всех видов мембранной фильтрации является проточность потока раствора. Это значит, что исходная вода под действием движущей силы течет вдоль мембраны и разделяется на два потока:

- пермеат (раствор, проникший через мембрану);

- и концентрат (оставшийся концентрированный раствор).

Под термином «мембранная фильтрация» принято подразумевать фильтрацию с использованием внешнего давления, или баромембранные процессы. Все баромембранные процессы по оптимальному давлению (размеру фильтруемых частиц) подразделяются на четыре типа:

- микрофильтрация фильтрует микрочастицы и большие молекулы, в том числе бактерии и коллоиды (0,2 … 1,0 бар);

- ультрафильтрация – вирусы, некоторые протеины, коллоидный углерод ( 2 … 15 бар);

- нанофильтрация – сахара, некоторые ионы (10 … 40 бар);

- обратный осмос – ионы металлов (15 … 70 бар).

Необходимость создания высокого давления предполагает установку в системе мембранной фильтрации многоступенчатых центробежных насосов, способных «продавить» исходную воду сквозь мембрану. При этом заданный диапазон давления должен строго выдерживаться, так как при давлении выше оптимального происходит «сжатие» мембраны, деформация ее пор, и процесс становится неэффективным.

Процессы баромембранной фильтрации широко применяются во многих областях промышленности:

- химической и нефтехимической;

- очистки сточных вод;

- водоподготовки;

- опреснения морской воды.

Для разных конечных целей используют различные варианты компоновки мембран и насосов. Так, для систем опреснения незагрязненной морской воды требуются одинарные схемы, где необходимый расход и напор обеспечивает один насос. После прохождения мембраны пресная вода покидает систему под атмосферным давлением, а концентрат остается под избыточным давлением за счет клапана. Мембрана не загрязняется из-за скорости потока перед ней. В подобных системах иногда бывает недостаточно расхода, обеспечиваемого питающим насосом, и в схему встраивают дополнительный агрегат с большой подачей. Такой насос называется рециркуляционным. Обычно его использование оправдано в системах с более загрязненной водой для выполнения макро- и ультрафильтрации. Для больших объемов очень загрязненных жидкостей применяется схема «петля», состоящая из последовательности параллельных звеньев, следующих друг за другом. В каждой из параллелей установлен свой рециркуляционный насос. Обычно на одну насосную станцию приходится от трех до пяти подобных «петель».

В случае очень больших объемов (водоподготовка при обработке слабосоленой воды) рециркуляционный насос устанавливать нежелательно. В таких случаях применяется схема, состоящая из сочетания параллельных и последовательных модулей.

В силу насыщенности солями морская вода обладает очень высокими коррозионными свойствами. Кроме того, при нагреве (системы обратного осмоса могут работать с горячими рассолами) данные свойства активизируются. Все это накладывает специальные ограничения на насосы, создающие давление в системах мембранной фильтрации. Дешевым конструктивным материалом для подобных насосов является чугун, однако он начинает подвергаться коррозии уже в слабокислой среде (pH ≈ 6,5).

Причиной коррозии является растворенная в воде углекислота. Чугун неприменим, когда водородный потенциал опускается ниже 6,5. Приемлемым выбором является бронза. Однако если в растворе имеются аммиачные компоненты (при очистке бытовых и Сточные системы морских судовсточных вод), коррозионные разрушения многократно возрастают. В связи с этим применяется нержавеющая сталь (с содержанием хрома не менее 12 %) или титан. Если в схеме предусмотрена промывка мембраны специальными кислотосодержащими растворами, то выбор нержавеющей стали или титана становится зачастую единственно возможным вариантом.

На коррозионностойкость могут влиять также такие эксплуатационные факторы, как кавитация или усталость материала. Проблемой, регулярно возникающей при обратноосмотических процессах, является осаждение кристаллических солей вдоль мембраны. При длительной эксплуатации твердый осадок «забивает» мембрану, приводя к снижению ее селективности и производительности. Обычно предусматривается регулярная очистка при помощи специального реагента, что, безусловно, требует остановки системы.

Для уменьшения простоев и увеличения периодов между очистками в подаваемую воду рекомендуется добавлять ингибиторы кристаллизации. Их внесение в систему производится специальными цифровыми дозирующими насосами с шаговым приводом, управляемыми с единого пульта автоматически при изменении контрольных параметров.

Разработаны способы использования потенциальной энергии концентрата, остающегося под давлением после отделения пресной воды. Современные системы рекуперации могут возвращать до 90 % затраченной энергии. Излишек давления передается на турбину, которая или снабжает энергией отдельный питающий насос, или передает вращение на вал основного насоса. Особенно выгодно использовать системы рекуперации при высоконапорном обратном осмосе (например, при опреснении морской воды высоконапорный бустерный модуль с рекуперационной турбиной GRUNDFOS типа ВМЕТ).

После прохождения обратноосмотической системы вода соответствует принятым санитарным требованиям – нормативным документам, предусматривающим жесткие требования по химическим и органолептическим показателям.

Системы и способы очистки бытовых вод

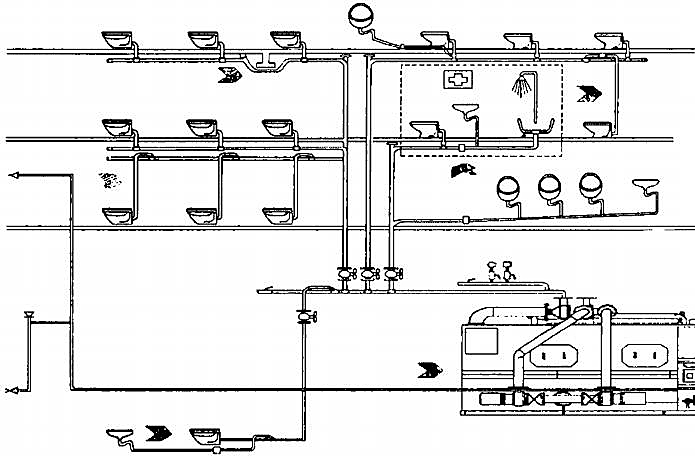

На судах используются фановые системы для стока фекальных («чёрных») вод в специальные цистерны. Цистерны, применяемые для сбора фекальных вод и хранения их в течение определенного времени на судне, называются фекальными цистернами (рис. 15).

Для сбора в цистерну воды из умывальников, ванн, душевых, прачечной, камбуза и других источников сточной воды («серых» вод») предназначены сточные системы внутренних жилых помещений судна. Опорожнение цистерн фановых и сточных систем происходит за пределами санитарных зон (на ходу судна за пределами этих зон системы переключаются на работу за борт).

В качестве стандартного оборудования используют Сточные системы морских судоввакуумные фановые системы, которые имеют преимущество с точки зрения затрат перед гравитационными системами. В вакуумной установке сточная вода из сборного накопительного бака или станции очистки циркулирует с помощью центробежного насоса через эжектор, в котором создаётся разряжение.

Вакуумная установка для сбора сточных вод содержит:

- пневматические вакуумные интерфейсные клапаны для подсоединения трубопроводов «серой воды» к вакуумной системе;

- невозвратные клапаны, которые предотвращают обратный ток воды в длинных горизонтальных трубопроводах или на сложных участках трубопровода;

а также в других устройствах:

- запорных клапанах;

- гибких шлангах;

- грязеуловителях;

- вакуумных коллекторах.

В целом более высокая стоимость вакуумных туалетов и системы сбора сточных вод окупается за счет экономии средств, затраченных на материалы трубопроводов, и сокращения времени выполнения монтажных работ.

Основные преимущества вакуумной системы заключаются в следующем.

1 Снижение расхода воды для смывки:

- компоновка системы трубопроводов не зависит от гравитации (возможен вертикальный подъем стоков, а горизонтальные трубопроводы не требуют уклона);

- качка судна не влияет на работу фановой системы;

- удобство и простота монтажа, меньшее время его проведения;

- меньший диаметр трубопроводов и отверстий в палубах;

- меньший вес системы канализации;

- меньший вес трубопроводов;

- меньший объем накопительных баков для пресной и сточной воды;

- меньший размер станции очистки сточных вод;

- не требуется вентиляция трубопроводов и туалетных помещений, снижение потребления энергии на 50 %, одни и те же насосы могут быть использованы для создания вакуума и для слива.

На рис. 16 показан полностью укомплектованный настенный туалет.

2 Лучшие условия в жилых помещениях:

- слив пресной водой, причём расход её незначителен по сравнению с гравитационной системой;

- вакуумные трубопроводы не подвержены протечкам;

- расход около 60 л воздуха при каждом сливе обеспечивает вентиляцию.

Система практически не требует обслуживания, связанного с работой измельчителей (мацераторов); химическая чистка трубопровода очень проста, утечка ядовитых газов от станции очистки сточных вод невозможна, не требуется дополнительная вентиляция и установка датчиков контроля содержания опасных газов H2S или запаха при анаэробном процессе в сборном баке.

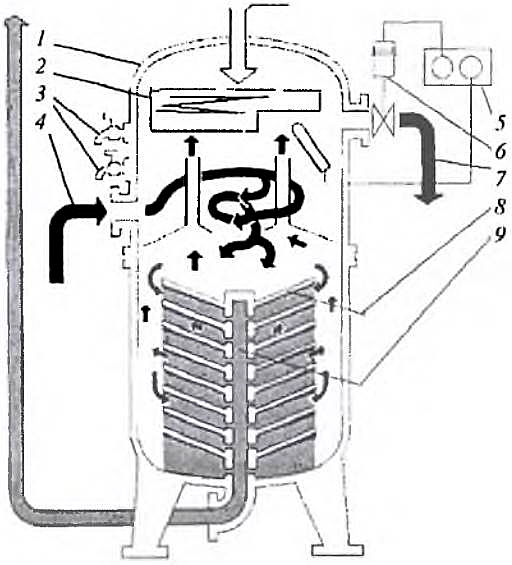

Общий вид установки биологической очистки сточных вод нового, отвечающей всем требованиям Конвенции МАРПОЛ 73/78 прил. IV, приведен на рис. 17.

Практически все очистные системы бытовых сточных вод являются системами биологической очистки (рис. 18), в которых микроорганизмы разлагают и окисляют органические загрязнения, присутствующие в сточных водах, при этом выделяя энергию и размножаясь.

1 – откачивающий насос; 2 – насос-дозатор хлорного раствора; 3 – воздушный вентилятор; 4 – хлорация; 5 – труба выхода очищенных вод за борт; 6 – поплавковые выключатели; 7 – вход «серых» вод и промывочной воды; 8 – отстаивание; 9 – аэрация; 10 – камера сбора газов; 11 – рециркуляция; 12 – камера поступления воздуха; 13 – вход «чёрных» вод; 14 – выход газов; 15 – смотровое окно

Основной процесс биологической очистки – это ферментативное разложение органических загрязнений, т. е. разложение при помощи белковых ферментов, синтезируемых биомассой (ферменты — белковые катализаторы процесса разложения органических соединений при нормальной температуре). Разложение происходит до более простых соединений углерода или непосредственно до молекулярного углерода, являющегося основой органических загрязнений.

Аэробный процесс инициируется в аэротанках при наличии в обрабатываемых сточных водах растворенного кислорода, количество которого определяется таким показателем, как биологическая потребность кислорода (БПК). Аэробный процесс наиболее эффективен для нейтрализации органических загрязнений, так как в нем задействовано, как минимум, в двести раз больше количественного состава бактерий различных видовых групп по сравнению с анаэробным процессом.

Новые технологии с использованием ритмовой аэрации отличаются полным отсутствием анаэробных процессов в технологической цепочке и, как следствие, – полным отсутствием запаха и «сырого» осадка. Все загрязнения сточных вод не накапливаются в первичных отстойниках, а «биологически сжигаются» без применения химических препаратов. Специально разработанные ритмовые аэротанки позволяют нейтрализовать все основные загрязнения бытовых сточных вод, включая:

- фосфаты;

- аммонийные соединения азота;

- нитраты;

- и нитриты.

Аноксидный процесс инициируется в объеме аэротанков при остановке аэрации на время, не превышающее 4 ч при живой аэробной биомассе. При постоянном чередовании аэробного и аноксидного процессов инкубируется универсальная биомасса, способная очистить стоки от всех видов биоразлагаемых загрязнений, включая процессы денитрификации.

Процесс инкубирования универсальной биомассы положен в основу создания ритмовых аэротанков и ARS-технологий. В этом процессе бактерии необходимы массе активного ила, в котором создаются условия для их функционирования при чередовании аэробного и аноксидного процессов. При снижении уровня кислорода денитрифицирующие бактерии позволяют биомассе перейти на «нитратное дыхание», продолжая процессы окисления органических загрязнений совместно с денитрификацией без использования дорогих схем доочистки сточных вод.

Новую базовую технологию фирмы «ЮБАС» на основе саморегулирующей гидродинамической системы (СГД-системы) называют эволюция ARS-технологий. В отличие от ранее выпускавшихся этой фирмой установок, новая система оснащена дополнительной ступенью очистки, в которой кардинально изменена и упрощена система автоматики. Теперь технология не требует применения каких-либо рабочих датчиков уровня, фазы переключаются только по временному принципу, исключая насыщение аэротанков кислородом при сливе стока ванн и душа, приводящее ранее к нитратному всплеску. При этом уровни в установке поддерживаются специальной конструкцией насосов-эрлифтов без вмешательства внешней автоматики. Установленный пузырьковый уровнемер выполняет не только функции контроля и отработки аварийных сбросов, но и функцию аварийного датчика уровня. Очистные сооружения, использующие данную технологию, показали очень высокую надежность в сочетании с повышением характеристик очистки.

Основные требования к судовым установкам для очистки сточных вод по биологическому принципу. Требования РМРС к устройствам по предотвращению загрязнения сточными водами применяются к новым судам в полном объеме, а также к действующим судам валовой вместимостью 200 peг. т и более, к судам валовой вместимостью менее 200 peг. т и с неустановленной валовой вместимостью, на которых допускается перевозка людей в количестве более шести человек.

Любое судно должно быть оснащено одним из следующих видов оборудования:

- установкой для обработки сточных вод и сборной цистерной;

- установкой для измельчения и обеззараживания сточных вод и сборной цистерной.

Система должна исключать возможность сброса необработанных сточных вод в районах, запрещенных для сброса. Установка для обработки сточных вод должна обеспечивать степень очистки, не превышающую следующих показателей:

- биологическое потребление кислорода в течение пяти суток (БПК5) – 50 мг/л;

- коли-индекс – 250/100 мл;

- взвешенные вещества (ВВ) – 100 мг/л.

Пропускная способность установки, л/сут, должна определяться по формуле:

где:

- n – численность экипажа;

- q – суточное количество сточных вод на 1 чел., л/сут.

Суточный объем накопления хозяйственно-фекальных стоков принимается в соответствии с установленными нормативными документами:

- для транспортных судов – 100 л/сут на одного человека при БПК5, равном 350 мг/л, и содержании ВВ 350 мг/л;

- для судов рыбопромыслового флота – 50 л/сут;

- для судов остальных категорий – 25 л/сут.

Установки для обработки сточных вод допускается размещать в машиннокотельных помещениях или газонепроницаемых выгородках с принудительной вытяжной вентиляцией, обеспечивающей не менее 15-кратного обмена воздуха в час. Все элементы установки и относящиеся к ней насосы, трубопроводы и арматура, соприкасающиеся со сточными водами, надежно защищены от их воздействия. В этих установках предусмотрено устройство для отбора проб очищенных и обеззараженных вод и измельчение взвешенных частиц.

Каждая судовая установка по обработке сточных вод должна быть одобрена РМРС и иметь Свидетельство об испытании установок для обработки сточных вод по форме. Определение качества очистки осуществляется отбором пробы жидкости из аэротанка в пробирку и отстаиванием ее в соответствии с прилагаемой инструкцией. Оптимальное количество ила в установке (4 … 5 мг/л) соответствует 30 %. Хороший активный ил должен иметь компактные хлопья средней величины. Достижение необходимой концентрации для выхода установки на оптимальный режим очистки может продолжаться в течение длительного времени. Для ускорения процесса прироста ила искусственно увеличивают подачу питательных веществ в аэротанк. Рекомендуется производить подпитку бытовых сточных вод карболовой кислотой с дозой 5 г/м3. Это способствует увеличению прироста активного ила до 12 %. При увеличении добавки карболовой кислоты до 25 г/м3 прирост активного ила возрастает до 20 %. Некоторые фирмы для работы установок выпускают специальные таблетки из высушенного при 30 °С активного ила.

Основы эксплуатации установок по очистке сточных вод

Наиболее целесообразным способом введения установки по очистке сточных вод в работу является загрузка ее активным илом, полученным из действующей судовой установки подобного типа. В этом случае необходимый эффект очистки сточных вод будет достигнут по истечении времени, необходимого для прироста массы активного ила, т. е. через 12 … 18 ч работы.

Время вывода установки на режим полной очистки в случае самопроизвольного выращивания ила составляет примерно 10 … 14 сут, при использовании затравки – 3 … 7 сут. При переводе установки на очистку сточных вод с повышенным содержанием хлоридов необходимо уменьшить производительность до 75 % расчетной, максимально увеличив рециркуляцию активного ила из отстойника в аэротанк. Концентрация активного ила должна быть около 5 … 6 мг/л. В таком режиме установка работает весь период адаптации активного ила к новым условиям. Обычно период адаптации активного ила к воде с повышенным содержанием хлоридов длится около трех суток. После адаптирования активного ила нагрузка установки постепенно доводится до расчетной. Конечным продуктом работы судовой установки биологической очистки (УБО) должна являться вода с качеством, соответствующим нормам.

В судовых условиях очень сложно определять характеристики очищенной воды (БПК5, ХПК, коли-индекс). Это доступно лишь береговым базовым лабораториям. Поэтому качество очищенной воды в условиях плавания можно контролировать пока такими косвенным показателями, как цвет, запах, прозрачность.

Ход процесса очистки характеризуют следующие показатели:

- визуальные (цвет, запах, прозрачность пробы, наличие пены);

- объёмные (масса активного ила в жидкости);

- насыщение кислородом аэрируемой смеси.

Скорость очистки, в первую очередь, зависит от количества микроорганизмов (дозы активного ила), находящихся в аэротанке. При нормальной работе установки количество активного ила вследствие прироста будет увеличиваться. Избыточное количество ила в установке обусловливает неудовлетворительную работу отстойника и повышенный вынос взвешенных веществ (ВВ). Недостаток активного ила замедляет процесс очистки, снижает ее качество. Это особенно заметно при имеющих место гидравлических перегрузках установок. Поэтому контроль над поддержанием необходимой дозы ила в аэротанке необходим для оптимизации процесса очистки.

При правильной работе установки проба воды после окончания очистки должна быть прозрачной с допустимой легкой суспензией осадка. Густая и, возможно, мутная проба со значительным содержанием осевшего и суспензированного ила характерна для неудовлетворительно очищенных стоков. Качественная очистка зависит в основном от правильной работы аэротанка, в котором происходят биохимические процессы очистки. При визуальном контроле цвет проб воды из аэротанка в процессе очистки будет вначале серым, затем светло-коричневым и при окончательно установившемся процессе – темно-коричневым. Цвет ила может меняться в зависимости от поступающей в установку жидкости. Жидкость должна пахнуть землей, запах гниения указывает на перегрузку установки либо на недостаточное аэрирование.

Повышению содержания ВВ в очищаемых стоках способствует насыщение стоков хлоридами, поступающими с промывной морской водой. При концентрации хлоридов около 30 г/л резко снижается качество очистки сточных вод, ухудшается флокуляция активного ила, повышается концентрация вредных веществ. Уменьшить влияние солености вод на эффективность очистки можно снижением нагрузок, увеличением времени аэрирования и увеличением концентрации активного ила. Возможно использование для промывки туалетов очищенной дезодорированной сточной воды либо технической воды при наличии на судне опреснительной установки.

Отрицательно воздействуют на биохимический процесс очистки жиры, масла и поверхностно-активные вещества (ПАВ), попавшие в стоки из камбуза, прачечных, медицинских помещений. В результате этого на поверхности жидкости в аэроганке может появиться пена, включающая активный ил и препятствующая нормальной очистке. С пеной может произойти вынос ВВ, что недопустимо. Если пена имеет вид темных полос ила, то это указывает на процессы гниения, являющиеся, как правило, следствием недостаточной аэрации. Данный процесс можно ликвидировать повышением интенсивности аэрации. Для предотвращения ценообразования и выноса взвеси веществ на линии подачи стоков в установку рекомендуется устанавливать жироулавливатель, который требуется периодически очищать, а аэротанки оборудовать гасителями пены.

Особенностью новых установок биологической очистки сточных и фановых вод состоит в том, что только фекальные «чёрные» воды проходят сквозь всю установку, воды из умывальников и ванн («серые» воды) проходят только последний отсек. Все сточные «светлые» воды от умывальников и ванных комнат не нуждаются в биологическом процессе разложения и проходят только через хлоратор, где они окончательно обеззараживаются. В подобных установках удаляемый осадок составляет 10 … 15 % от количества поступающих в них твёрдых веществ.

Процесс биологического разложения органических веществ, содержащихся в сточных водах, происходит с помощью насыщения их кислородом воздуха в камерах через специальные диффузоры от воздушного вентилятора. Полученный осадок должен удаляться каждые полгода насосом в открытый океан либо сдаваться в береговые установки. Эффективность стерилизации удаляемых вод достигается дозирующим насосом, который добавляет гипохлорид натрия в камеру каждые 20 мин.

Сточные воды, которые находятся в реакционной камере смесительно-осушительного насоса, состоят из 2/3 сточных вод и 1/3 воздуха плюс натрий гипохлорид, который добавляется в воду дозировочным насосом перед поступлением в реакционную камеру. Благодаря присутствующим при этом кислороду воздуха и хлору органические частицы окисляются, а бактерии погибают. Для повышения эффективности окисляющего действия и уничтожения бактерий сточные воды поступают в вихревую камеру, в результате чего они соответствуют установленным стандартам.

Нефтепродукты и смазочные материалы в сточных водах должны отделяться жироуловителем перед тем, как они попадают в установку обработки сточных вод. Шламовый насос служит для более легкого удаления шлама из цистерны, а также для обеспечения дополнительного перекачивающего эффекта в случае срабатывания аварийной сигнализации. Принципиальная схема подключения установки обработки сточных вод показана на рис. 19.

1 – кингстонный ящик; 2 – трубопровод; 3, 6 – ручной запорный клапан; 4 – фильтр; 5 – насос; 7 – невозвратный клапан; 8 – шланг; 9 – дроссельный клапан; 10 – установка обработки сточных вод

Учитывая чрезвычайно опасное воздействие хлора (раздражение глаз, кожи и дыхательного тракта), необходимо соблюдать следующие правила.

1 При работе с хлорсодержащими веществами защищать руки резиновыми перчатками, а глаза – очками.

2 Брызги хлора необходимо немедленно смыть с кожи большим количеством воды.

3 Установку обработки сточных вод следует ежемесячно промывать, предварительно откачав из неё всю жидкость.

Концентрация гипохлорида натрия должна еженедельно контролироваться анализом отбираемых проб при помощи «Экспресс-лаборатории свободного хлора» и составлять около 2,5 мг/л. При обработке около 4 м3 сточных вод используется приблизительно 1 л жидкого хлора.

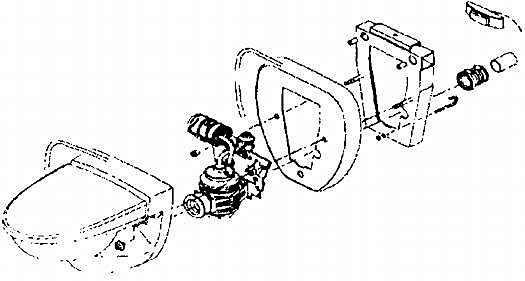

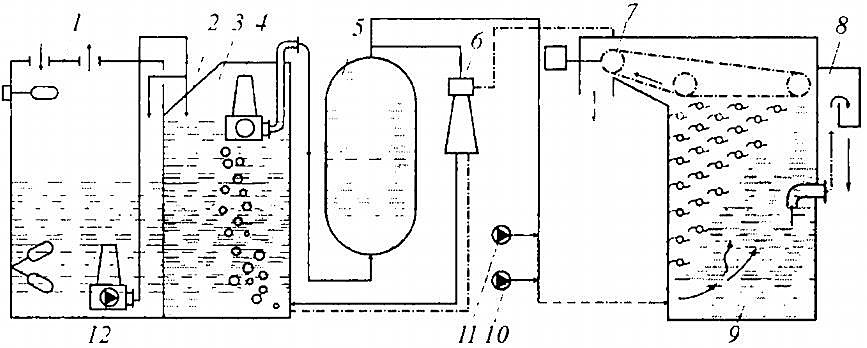

В установке биологической очистки «Нептуматик» фирмы «Сален и Викандер» (Швеция) – рис. 20, совмещен принцип биологического окисления механически очищенных стоков с последующей обработкой их химическими реагентами. Все стоки подаются в камеру механической очистки 1, в которой крупные загрязнения измельчаются насосом-дробилкой 12 и удаляются с помощью самоочищающейся сетки 2. Предварительно очищенные стоки подаются тем же насосом-дробилкой 12 в камеру аэрирования 3, где проходят обработку активным илом. На этой стадии очистки сточные воды в течение 20 мин перекачиваются циркуляционным насосом 4 через напорную цистерну 5, вовлекая в воду воздух с помощью эжектора 6.

1 – камера механической очистки; 2 – самоочищающаяся сетка; 3 – камера аэрирования; 4 – циркуляционный насос; 5 – напорная цистерна; 6 – эжектор; 7 – транспортёрная лента; 8 – лоток для удаления очищенной воды; 9 – флотационная камера; 10 – дозатор для ввода коагулянта (хлорного железа); 11 – дозатор для ввода бактерицидного реагента; 12 – насос-дробилка

В этой установке комбинируется интенсивное перемешивание воды и воздуха в эжекторе с повышенным давлением среды, что ведет к быстрому окислению opганических загрязнений. Насыщенная мелкими пузырьками воздуха вода подастся во флотационную камеру 9, в которую вводится дозатором 10 в качестве коагулянта хлорное железо. Образовавшиеся хлопья ила с пузырьками воздуха поднимаются на поверхность, а отстой транспортерной лентой 7 перемещается в шламовую цистерну. Предусматривается сжигание отстоя с помощью электронагревательных элементов. Бактерицидный реагент подается дозатором 11 в стоки перед флотационной камерой, поэтому отдельной обеззараживающей камеры в установке биологической очистки нет. Очищенная вода забирается из нижней части флотационной камеры и выводится за борт по лотку 8. Весь процесс очистки занимает не более 1 ч. Процесс управления осуществляется с пульта, снабженного необходимыми приборами контроля и сигнализации. Установка обеспечивает следующее качество сточной воды:

- БПК5 – 50 мг/л;

- ВВ – 50 мг/л;

- коли-индекс – 1/л.