Сборкой в машиностроении называется совокупность работ по соединению отдельных деталей для получения машины, отвечающей заданным техническим требованиям.

Процесс сборки

Основной работой при сборке является Общие методы ремонта и повышения ресурса деталейсоединение сопрягаемых деталей, из которых состоит машина.

Технологическим процессом сборки называется процесс последовательного соединения деталей с целью получения законченного изделия.

В процессе сборки выполняются также работы, связанные с непосредственным соединением деталей, как например, слесарно-пригоночные работы и несвязанные — балансировка, окраска, консервация, испытания и др.

Сборка машины является важной составной частью производственного процесса, непосредственно влияющей на качество машины. При этом одним из важнейших технологических факторов, определяющих качество, являются погрешности, допущенные при сборке механизмов. Чем меньше эти погрешности, тем выше качество механизмов и машин.

При низком качестве сборки погрешности достигают таких размеров, что влекут за собой быстрый износ и даже аварии. Так, например, неправильные зазоры и перекосы в соединении поршень — втулка дают повышенный износ поршня и втулки, неправильная затяжка мотылевых болтов приводит к аварии и т. д.

Сборка является очень трудоемким процессом, что отражается на сроках производства машин и их себестоимости. Трудоемкость сборки от общей трудоемкости механической обработки деталей составляет:

- в тракторостроении – 25;

- в дизелестроении – 35;

- в станкостроении – 45;

- в судовом машиностроении – 70% и т. д.

Процессы сборки наименее механизированы, объем ручных и пригоночных работ составляет 50 % и более от общей трудоемкости сборки.

Судовые вспомогательные механизмы и теплообменные аппаратыРазборка и сборка машин и механизмов широко применяется при ремонте. При этом трудоемкость разборочно-сборочных работ составляет значительный удельный вес в общем объеме ремонтных работ. Например, удельный вес разборки и сборки при текущем ремонте двигателя 6 НВД-36 доходит до 56, брашпиля СРТ — до 51 %.

Процесс сборки машины при ремонте принципиально не отличается от сборки при ее изготовлении. Меняются лишь организационные формы и соотношения трудоемкостей отдельных видов работ, технологическая же сторона процесса остается почти неизменной. Сборка машины после ремонта должна производиться в той же последовательности и с той же тщательностью, как и сборка новой машины. Поэтому большинство положений, изложенных в настоящем пособии, применимо к сборке машин при ремонте.

Изделие и его элементы

Изделиями машиностроительных заводов являются разнообразные машины, отдельные агрегаты машин или детали.

Каждая машина состоит из деталей, узлов, групп и подгрупп.

Основным сборочным элементом любой машины является деталь, т. е. часть изделия, выполненная из целого куска материала.

Совокупность нескольких деталей, собираемых независимо от других элементов изделия и устанавливаемых на место без разборки или с незначительной разборкой, называется узлом.

Узел, непосредственно входящий в состав изделия, называется группой. Если узел собирается в изделии в составе группы, он называется подгруппой первого порядка; если узел входит в подгруппу первого порядка, его называют подгруппой второго порядка и т. д. Например:

- крышка цилиндра двигателя в сборе — группа;

- форсунка в сборе — подгруппа первого порядка;

- игла и корпус распылителя — подгруппа второго порядка и т. д.

Сборка судового турбозубчатого агрегата и его испытанияСборка любой машины и составляющих ее механизмов, узлов и соединений должна производиться в определенной последовательности.

Структурные составляющие процесса сборки

Технологический процесс сборки аналогично процессу механической обработки деталей также разделяется на отдельные структурные составляющие: операцию, установку, позицию, переход, прием. Основной частью процесса сборки является сборочная операция.

Сборочной операцией называется законченная часть технологического процесса сборки машины, группы или под-4 группы, выполняемая на одном рабочем месте одним или труппой рабочих-сборщиков непрерывно.

Установкой называется часть сборочной операции, выполняемая при неизменном положении собираемой машины, I группы или подгруппы в сборочном приспособлении.

Позицией называется часть сборочной операции, выполняемая при неизменном пространственном положении сборочного приспособления.

Переходом называется часть сборочной операции, выполняемая над определенным соединением.

Приемом называется часть сборочной операции, выполняемая одним инструментом.

Например, сборка поршня с шатуном — сборочная операция:

- переход 1 — запрессовать головную втулку в шатун;

- переход 2 — застопорить головную втулку;

- переход 3 — запрессовать поршневой палец в поршень через головку шатуна.

Переход является первичной структурной составляющей технологической операции сборки.

Для сборки одних и тех же машин может быть намечено и осуществлено различное количество операций в зависимости от технологических и организационных особенностей, объема и технической оснащенности данного производства. Технологические процессы разборки и сборки механизмов суднаТехнологический процесс сборки может состоять из одной операции и из многих операций; в пределе каждый переход может являться операцией.

Объединение многих операций или переходов в малое количество более крупных и сложных операций носит название концентрации операций, а расчленение операций на простые до одного перехода — дифференциации операций.

Документация технологического процесса сборки

Машины состоят из большого количества деталей, которые должны соединяться в определенной последовательности. Например, судовой двигатель внутреннего сгорания мощностью 2 000 л. с. собирается из 15 000, вертикальная судовая паровая машина МП-10 — из 6 370, комбайн для текстильной промышленности — из 140 000, а ракета — из 4,5·106 деталей.

Для облегчения организации процесса сборки составляется технологическая документация, в состав которой входят технологические схемы и карты сборки и инструкционные карты.

На технологических схемах сборки отображаются в технологической последовательности все основные этапы сборочного процесса и все участвующие в нем узлы и детали.

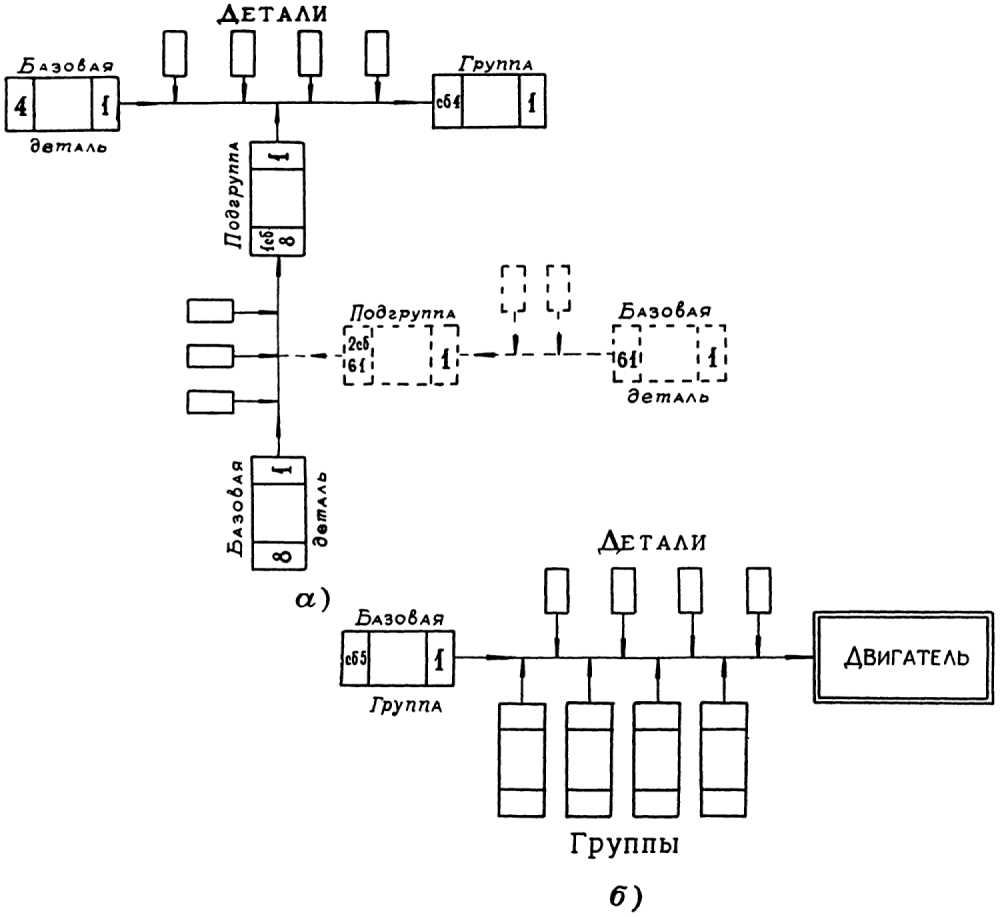

Схема расчленения собираемой машины на отдельные сборочные элементы и детали показана на рис. 1. Детали и узлы обозначают прямоугольниками. Сборку группы или подгруппы начинают с базовой детали, например у шатуна — со стержня, у форсунки — с корпуса и т. д. Общую схему сборки двигателя начинают строить с базовой группы. Названия деталей наносят над горизонтальной линией, а групп и подгрупп — под ней. Детали, входящие в подгруппу, располагают слева от вертикальной линии.

а — для узла; б — для двигателя

Детали обозначают номерами, которые указываются в левой части прямоугольника. Узлы обозначают номерами базовой детали с шифром «сб.», например, группы нумеруют сб. 4, сб. 5 и т. д.; для подгрупп, участвующих в сборке группы, перед шифром ставят цифру 1 (1сб8); для подгрупп низшего порядка, входящих в состав подгруппы, ставят цифру 2 (2сб61) и т. д.

Предлагается к прочтению: Постройка морских деревянных судов

В правой части прямоугольников указывают количество деталей или узлов, входящих в состав собираемого узла или двигателя.

Для большей наглядности в технологической схеме сборки детали и узлы могут обозначаться различными фигурами.

Технологическая карта сборки включает в себя наименование изделия, группы и количество групп на изделие. Перечисляются операции, переходы и собираемые детали с указанием их количества. Указывается также необходимый инструмент и приспособления, состав бригады, разряд и норма времени.

Ниже приводится форма карты сборки и ее образец заполнения (табл. 1).

Инструкционная карта является приложением к технологической карте, содержит технические условия на сборку, карты обмеров, условия на испытание и т. д.

Организационные формы сборки

Выбор формы сборки зависит от типа производства, вида изделия и трудоемкости процесса сборки. Различают две основные организационные формы сборки:

- стационарную и подвижную.

При стационарной сборке изделие полностью собирают на одном сборочном месте (стенде), к которому подаются все необходимые Общие вопросы проектирования судовых конструкцийдетали и узлы. Стационарная сборка может осуществляться по принципу концентрации или дифференциации сборочных операций.

Стационарная сборка изделия по принципу концентрации операций выполняется последовательно одним рабочим или бригадой рабочих-сборщиков высокой квалификации. Продолжительность стационарной сборки одного изделия по принципу концентрации операций определяют по формуле:

где:

- Σtсб — суммарная трудоемкость всех сборочных операций одного изделия в человеко-часах;

- m — количество рабочих в бригаде сборщиков.

Из формулы 1 следует, что уменьшить продолжительность сборки можно за счет увеличения рабочих в бригаде, однако это ограничивается возможностью рациональной расстановки их на сборочном участке, или за счет уменьшения трудоемкости Σtсб путем повышения производительности сборки, осуществляемой за счет максимальной механизации процесса сборки.

При стационарной сборке по принципу дифференциации процесс сборки разделяется на сборку узлов и общую сборку изделия. При этом сборку каждого узла и общую сборку изделия выполняют параллельно многие сборщики.

В результате одновременного выполнения сборочных операций большим количеством рабочих длительность процесса сборки может быть значительно сокращена.

Сборка по методу дифференциации операций является прогрессивной формой стационарной сборки и применяется как в судовом машиностроении, так и в судоремонте.

Подвижная сборка осуществляется на перемещающемся приспособлении. При этом каждый сборщик или группа сборщиков выполняют постоянные операции на отдельных позициях, куда подаются необходимые детали и Полезные морские узлы и их применение в практикеузлы. Все позиции оборудованы необходимыми приспособлениями.

Подвижная сборка разделяется на сборку со свободным и сборку с принудительным перемещением собираемого изделия.

Сборка со свободным перемещением осуществляется на подвижных стендах-тележках, причем перемещение на следующую позицию производится после окончания операции.

Сборка с принудительным движением собираемого изделия производится на тележках с принудительным перемещением. Тележки-стенды могут устанавливаться на бесконечной цепи.

Номинальный темп сборки определяют по формуле:

где:

- Ф — годовой фонд рабочего времени, час;

- Nг — годовая программа выпуска изделий в единицах.

Фонд рабочего времени определяют по формуле:

где:

- Д — число рабочих дней в году;

- С — число смен в сутки;

- Тсм — продолжительность смены в часах.

Действительный темп сборки с учетом потерь на перерывы в работе Тп и Общие сведения по подготовке производства и организации монтажных работобслуживание рабочих мест Тобсл определяют по формулам

- (при расчете на выпуск в год);

- (при расчете на выпуск в смену),

где:

Подвижная сборка со свободным перемещением применяется в серийном и крупносерийном производствах. Сборка с принудительным перемещением получила широкое распространение в массовом и крупносерийном производствах.

Методы сборки

В зависимости от типа производства, характера продукции и точности деталей, поступающих на сборку применяют следующие методы сборки:

- индивидуальной пригонки деталей;

- полной взаимозаменяемости деталей;

- частичной взаимозаменяемости деталей.

Сборка по методу индивидуальной пригонки деталей по месту применяется в индивидуальном и мелкосерийном-производствах, а также при ремонте. Этот метод характеризуется взаимной подгонкой деталей и, как правило, значительным количеством слесарно-пригоночных работ как при изготовлении новых изделий, так и при их ремонте; может иметь место и станочная обработка. Метод дает возможность изготовлять сопрягаемые детали с более широким полем допусков. Применяется также в том случае, когда взаимозаменяемость даже частичная нецелесообразна.

Сборка при полной взаимозаменяемости осуществляется без какой-либо пригонки деталей, в связи с чем трудоемкость сборки снижается. Это наиболее совершенный метод, однако он требует большой технологической подготовки и оснастки, поэтому применяется в массовом и крупносерийном производствах.

Сборка при частичной или неполной взаимозаменяемости производится или с применением компенсаторов, или селективным способом. При селективном методе допуски на изготовление деталей увеличиваются, а затем сопрягаемые детали подбирают так, чтобы обеспечить требуемые чертежом сопряжения. Применяется в серийном производстве.

Читайте также: Радиостанции ПВ/КВ диапазона с ЦИВ и УБПЧ

К сборке с применением компенсаторов прибегают в тех случаях, когда по условиям сопряжения требуется высокая точность, а изготовление деталей с такой точностью экономически не выгодно. Компенсаторы изготовляются по месту в процессе сборки и могут быть регулируемые (гайки, прокладки, втулки) и нерегулируемые (прокладки, стопорные кольца и др.). Регулируемые компенсаторы позволяют регулировать сопряжение деталей в процессе сборки и эксплуатации.

Сборка селективная может осуществляться двумя способами:

- подбором и разбивкой на группы.

Сущность сборки по методу подбора деталей заключается в том, что для сопрягаемых деталей, входящих в размерную цепь, допуск на неточность изготовления расширяют, но после изготовления детали сортируют по размерам на несколько групп с тем, чтобы в пределах одной группы обеспечивался бы заданный допуск. Таким образом, при этом методе сборки сохраняется взаимозаменяемость в пределах одной группы.

В условиях производства возможны два вида подбора деталей:

- штучный и групповой.

При штучном подборе удлиняются сроки сборки изделия, так как необходимые для подбора деталей размеры во многих случаях могут быть определены лишь в процессе самой сборки.

Групповой способ осуществляется путем предварительной сортировки деталей, которая может быть механизирована и произведена до поступления деталей на сборку. Для этой цели допуски на Изготовление труб-деталейизготовление сопрягающихся деталей делятся на одно и то же количество интервалов. На рис. 2 показаны подвижные сочленения двух деталей.

Допуски на изготовление этих деталей обозначены:

- для вала δВ;

- для втулки δА.

Допуск посадки в результате обработки деталей на станках будет

Допуск посадки, заданный условиями сборки

Количество групп при сортировке деталей определится как частное от деления допуска на Восстановление работоспособности и повышение долговечности судовых деталей и механизмовизготовление деталей на допуск сборки, т. е.

Пример:

Необходимо обеспечить допуск сборки

Количество групп будет

Таким образом, точность зазоров повышается в число, равное количеству групп.

Практически рассортировка парных деталей производится с помощью специально изготовленных гладких предельных калибров с номинальными размерами, рассчитанными соответственно для каждой группы отверстий и валов.

Критерии оценки технологического процесса сборки

Для сопоставления и анализа экономичности проектируемых сборочных операций можно использовать коэффициенты трудоемкости и расчлененности сборки.

Коэффициент трудоемкости сборки

где:

- суммарная трудоемкость всех сборочных операций;

- суммарная Методы и технологические процессы восстановления деталей суднатрудоемкость механической обработки всех деталей собираемого изделия.

Выше отмечалось, что трудоемкость сборочных процессов в машиностроении все еще значительна.

Повышение производительности сборки в судовом машиностроении возможно за счет дифференциации процесса сборки, которая позволяет ввести специализацию и снизить трудоемкость сборочных работ путем расширения взаимозаменяемости деталей и механизации сборочных процессов.

Дифференциация процесса сборки в первую очередь может быть произведена путем введения узловой сборки.

Коэффициент расчлененности сборки

где:

- Hу — количество деталей, собранных в узлы;

- H0 — общее количество деталей всей машины.

Следует также учитывать степень механизации и оснащенности вариантов технологических процессов изготовления изделий машиностроительного производства.